引 言

世界上第一台工业机器人在1954年诞生于美国, 它是由德尔沃设计的一款电子可编程工业机器人, 这就是第一代机器人[1]. 爬行机器人是移动机器人的一种, 按照行动方式可以划分为: 轮式、蠕动式、履带式等[2]. 美国波士顿动力公司[3-5]在美国国防部的资助下, 为美国军方研制了一款步兵班组支援系统, 俗称“BigDog”. 斯坦福大学的工程师们开发出了一款叫做“MicroTugs”的微型爬行机器人[6-7]. 王楠等[8]研制了一种应用于废墟搜救的可变形爬行机器人, 它可以根据实际工作需要实现并排模式、三角模式、直线模式之间变换. 该机器人搭载了包括视频、语音等模块, 可在灾后废墟中高效地搜索幸存者的位置. 田兴华等[9]研制出了仿生小象四足机器人, 提出了3种三自由度混联腿构型用于高速、高承载四足仿生机器人的应用. 沈惠平等[10]研制出了可在水下行走的机器龙虾. 2014年, Chen等[11]研制了一款轮足复合的四足爬行机器人“Quattroped”, 其包含了结构可变的轮腿机构. 张力文等[12]研究建立了软体尺蠖机器人运动构型的准静态求解体系及其运动构型的理论求解与分析. 霍前俊等[13]研究提出了一种结构更简洁、弯曲更灵活、力学性能更好的三腔道仿生软体爬行机器人. 尹铁等[14]设计了一种由压缩空气作为动力驱动的、适应管径1422 mm的内爬行管口组对机器人. 该机器人采用遥控操作控制方式,可以实现前进、后退、紧急停车、涨紧对口等动作. 官文俊等[15]基于仿生学原理和3D打印技术, 将智能材料与液体腔体驱动相结合, 最终实现了SMA丝致动软腔体单次最大位移6 mm的连续伸缩爬行运动. 张丽艳等[16]通过单片机设计制作了适应全地形的六足爬行机器人.

压电陶瓷是一种能够将机械能和电能互相转换的新型功能陶瓷材料. 利用压电陶瓷的正压电效应可以在能量俘获领域发挥作用, Huang等[17]研究了具有电阻?电感谐振电路的非线性能量俘获器的稳态响应机制. Fu等[18]全面综述了利用正压电效应制作的旋转能量俘获器对可穿戴设备、汽车、旋转机器上所发挥的巨大作用. 张东升和胥永晓[19]研究设计出一种压电式海浪能量俘获器用于低频振动的压电能量俘获系统, 将其集成化后可作为海洋无线电设备和传感器的供电装置. 利用压电陶瓷的逆压电效应则可以在机器人驱动领域发挥作用. 李京[20]受节肢动物分节现象的启发,提出并设计了一种微小型谐振式多足压电机器人, 在25 V电压时实现了182.1 mm的最小转向半径. 2019年, Peng等[21]设计了一种微小型双足压电机器人“Milli-Walker”. 该机器人体长仅为6 mm, 主要由一片压电陶瓷和一个整体的双足基体组成, 贺红林等[22]研制了基于谐振驱动的微小型机器人. 2017年, 郑龙龙和李朝东[23-24]提出并设计了一种利用压电双晶片驱动的微小型八足机器人, 可实现一个自由度的弯曲动作. 李魁和徐鉴[25]提出了一种由上下两片压电陶瓷片作动的谐振三足机器人, 依靠异性摩擦实现了3个方向的运动. 2018年, 张卫平等[26-27]研制了一种六足爬行机器人, 其体长125 mm, 宽132 mm, 由3个运动单元节组成. 2019年, Deng等[28]研制了一种腿部为夹心式结构的四足压电机器人. Liu等[29]研制出了采用压电双层膜驱动器并结合惯性冲击式原理(IDM)实现运动的管道机器人. 2010年, 蒋振宇等[30]研制了一种基于双压电膜驱动的微小型足式机器人, 该机器人体长为70 mm, 结构简单. 2017年刘英想等[31]设计了一种实用的小型压电驱动器, 选择梁的3阶弯曲振动模态作为压电驱动器的振动模态, 实验结果表明, 所设计的压电驱动器最高速度可达735 mm/s, 最大输出推力为1.1 N.

目前关于轻型机器人实验研究相对较少, 因此本文在上述爬行机器人研究的基础上, 设计了一种结构简单, 方便使用的三足爬行机器人, 采用更精确的振动力学方法推导了其动力学模型. 建立了输入电压与输出位移的定量关系, 提出了压电片驱动变截面弯折梁的位移模型, 分析了机器人在不同电压、不同频率、不同输入波形、不同运动表面、不同负载下与运动速度之间的关系. 设计实验验证了机器人空载速度最大可达62.8 mm/s, 负载2 g时, 机器人的峰值速度接近53 mm/s. 该机器人虽然最大负载能力有限, 但在负载4 g时速度却可以接近30 mm/s, 在负载6 g时速度也可以达到10 mm/s. 在应用上, 我们可以将质量块换成微型摄像头, 微型传感器等等(市面上的一些微型摄像头, 微型传感器等重量不超过5 g, 尺寸仅为手指甲大小). 当左右两侧输入不对称电压时自由直线行走偏转角度在3°以内. 本文的研究动机是探索轻型机器人的设计及建模方法, 以此为基础, 后续进一步优化和设计以用于微小缝隙内部或者其他微小场所使用.

1.

驱动原理

1.1

压电驱动原理

本文设计了一种三足谐振式弹性腿驱动结构, 由于压电片在周期性电压的驱动下会产生周期性振动, 与之相连的弹性腿也将产生振动, 在压电片的电压驱动频率与弹性腿固有频率相同时, 振动幅度会明显增大, 弹性腿与工作表面发生碰撞, 产生驱动力驱动结构行走. 选取压电片时需要选择合适的压电陶瓷工作模式. 本文采用

1.2

压电陶瓷驱动机器人的工作原理

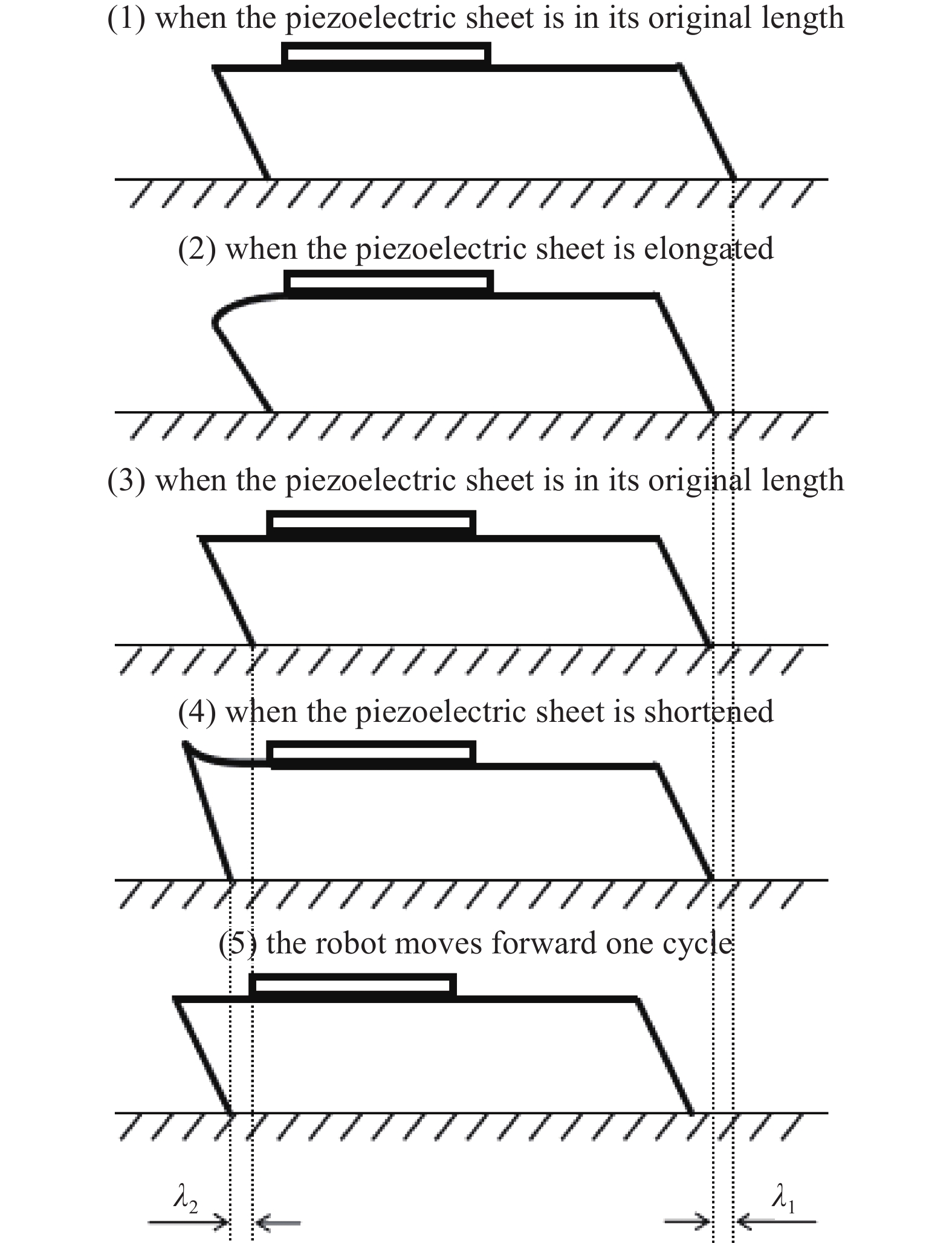

将压电片黏贴在三足爬行机器人的谐振足上, 经过分析可以得到如图1所示的行走原理[30].

(1) 压电片处于初始状态.

(2)压电片受到周期电压驱动信号产生伸长时, 整个结构向下弯曲. 由于摩擦力作用, 前足足端对地面压力增大, 使其保持位置不变, 后足足端抬起, 向前行走

(3)压电片受到周期电压驱动信号恢复原长时, 由于前足足端有向上运动的趋势, 对地面压力减小, 后足足端位置不变, 前足足端抬起, 向前行走

(4)压电片受到周期电压驱动信号缩短时, 整个结构向上弯曲. 由于摩擦力作用, 后足足端对地面压力增大, 使其保持位置不变, 前足足端抬起, 向前行走

(5)压电片受到周期电压驱动信号恢复原长时, 由于摩擦力作用, 前足足端对地面压力增大, 使其保持位置不变, 后足足端抬起, 向前行走

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure1" />

图

1

机器人行走原理[30]

Figure

1.

The walking principle of the robot[30]

下载:

下载: 全尺寸图片

幻灯片

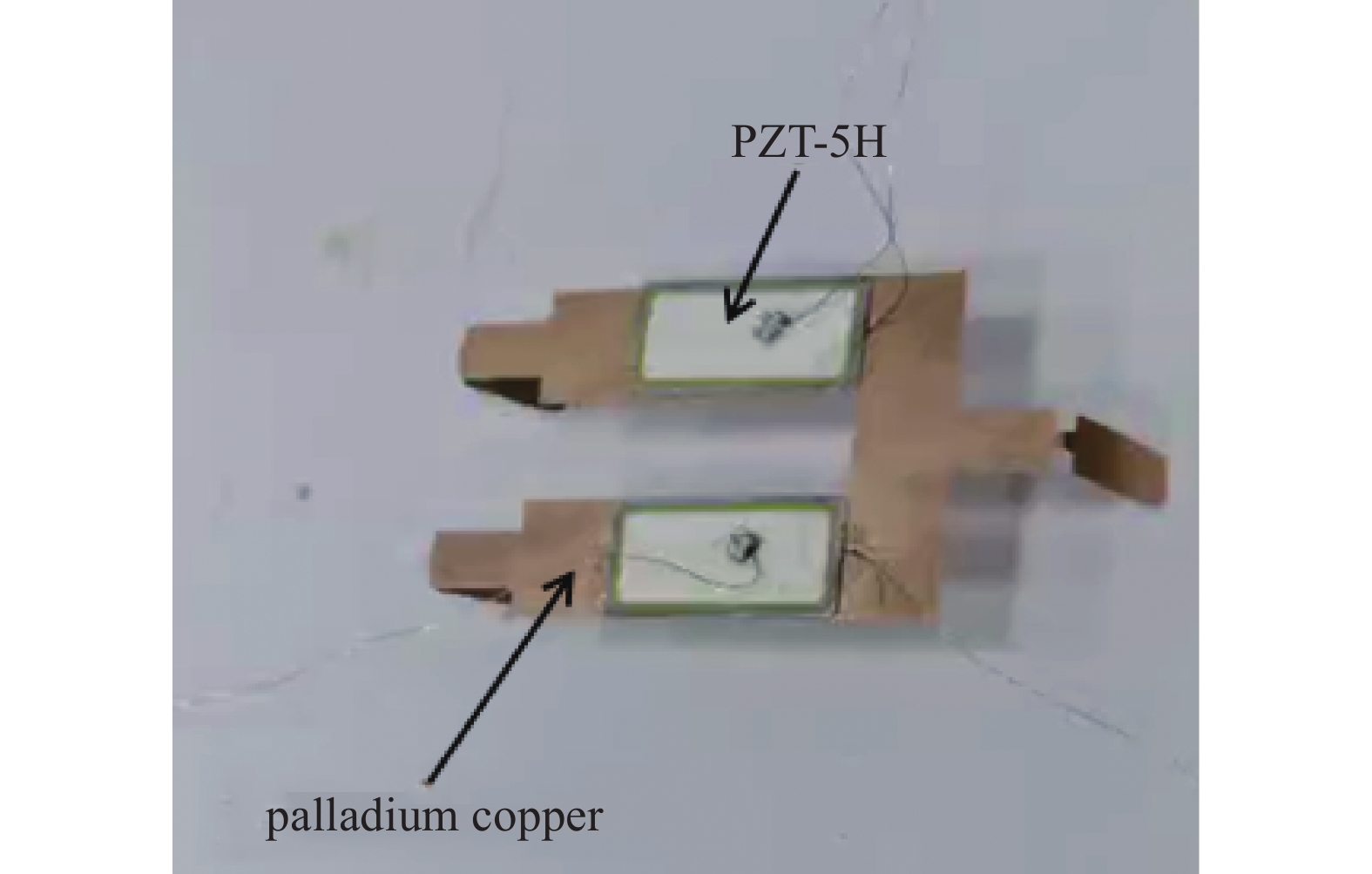

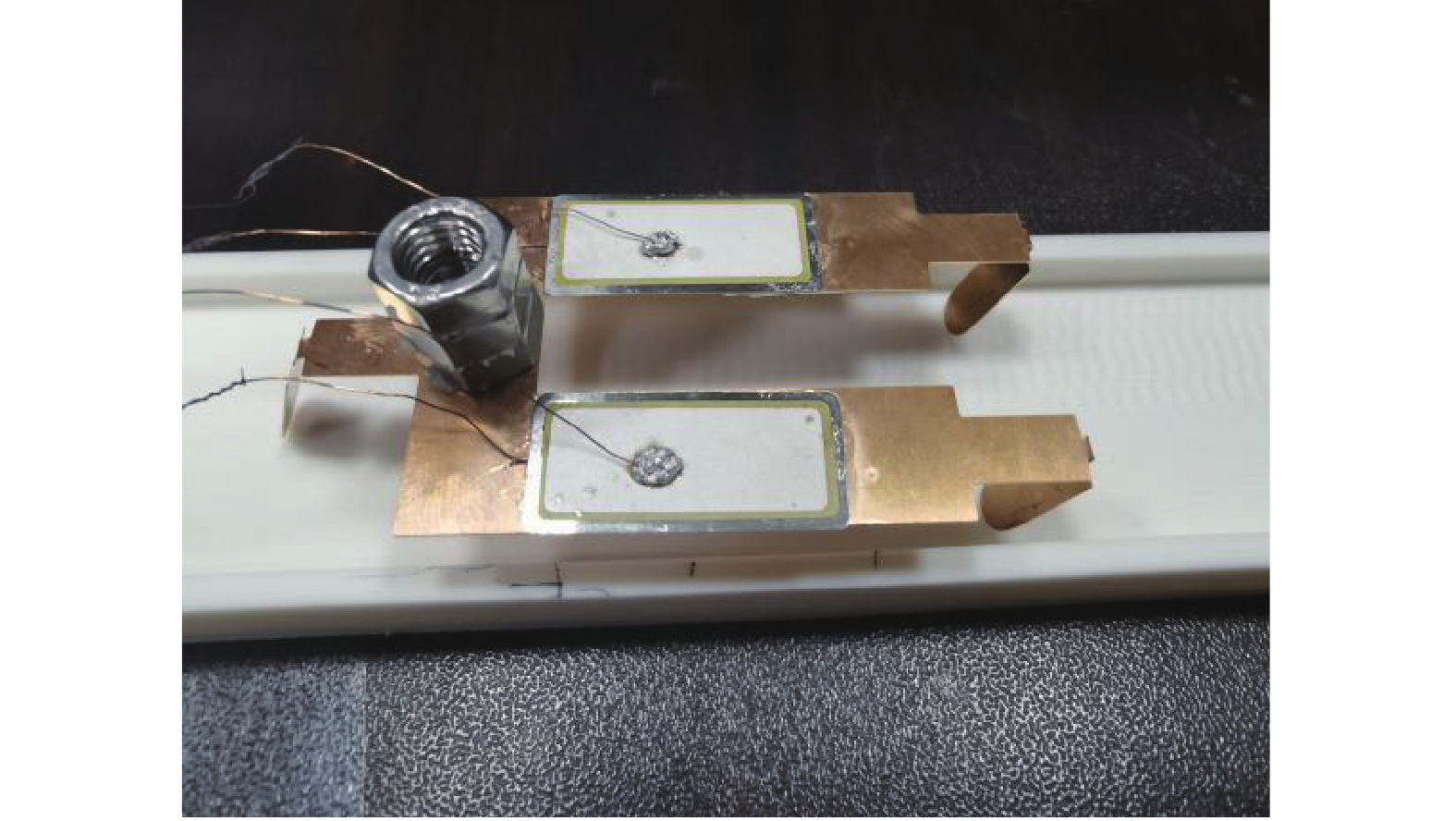

本文提出的微小型三足爬行机器人的实物如图2所示, 由压电片、机器人结构本身和谐振式弹性足组成. 机器人结构本身和弹性足为同一构件, 两片压电片分别黏贴在机器人弹性腿的上表面. 首先采用精密加工在弹性铍青铜薄板上切割出机器人整体平面结构, 再将三条弹性足弯折成图2所示的结构. 将驱动元件和执行元件融为一体, 结构非常简单, 适合爬行机器人微小化和批量制造. 机器人身体在压电片作动下产生周期变形, 将振动传递到机器人的腿部. 机器人腿部在振动变形过程中与工作面接触, 使机器人在地面摩擦作用下实现运动.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-2.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-2.jpg'" class="figure_img

figure_type1 bbb " id="Figure2" />

图

2

压电驱动的三足爬行机器人实物图

Figure

2.

The experimental photograph of a piezoelectric-driven three-legged crawling robot

下载:

下载: 全尺寸图片

幻灯片

2.

整体受力分析及动力学建模

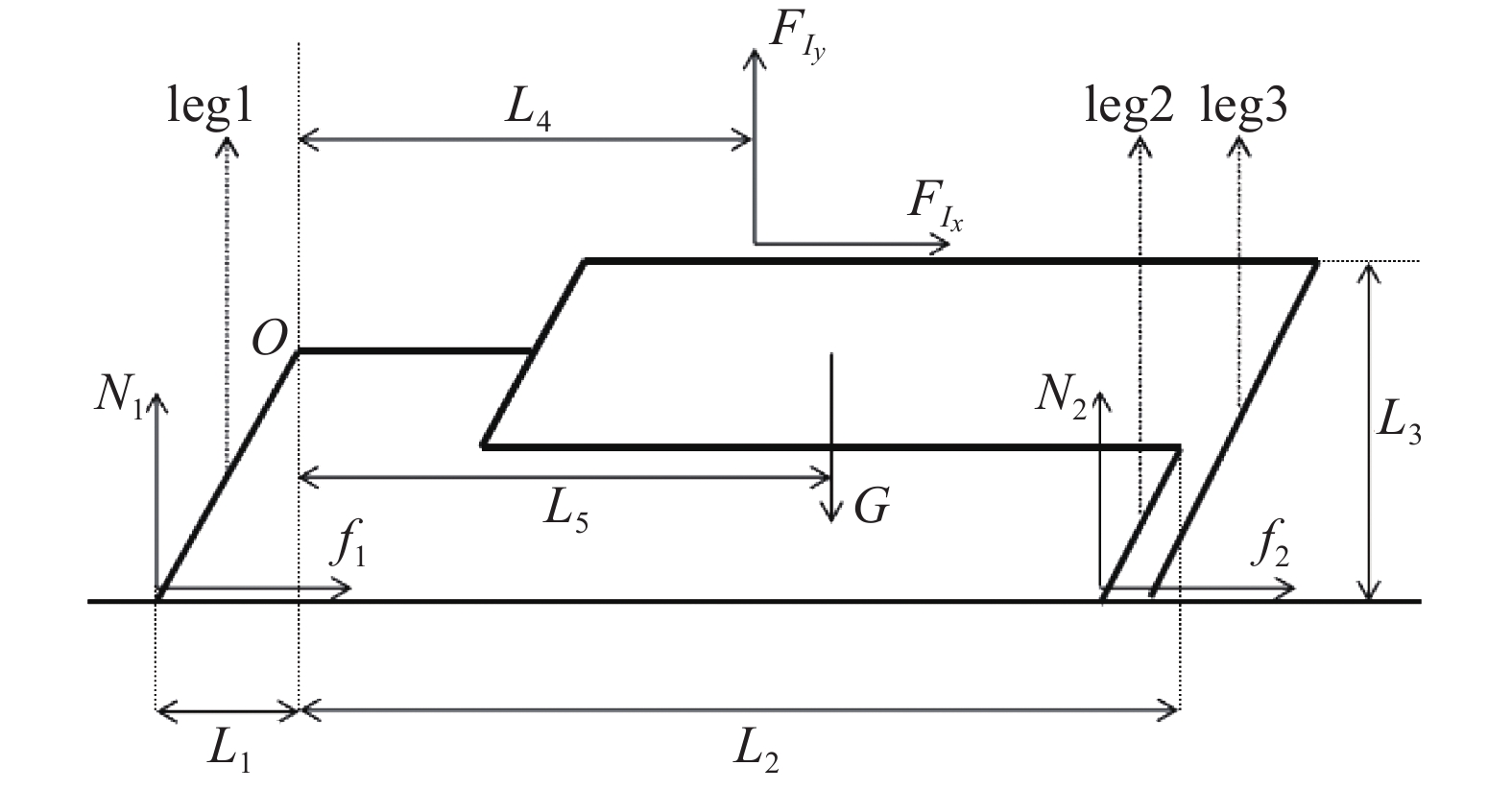

如图3所示, 其中

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-3.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-3.jpg'" class="figure_img

figure_type1 bbb " id="Figure3" />

图

3

整体受力分析示意图

Figure

3.

Overall force analysis

下载:

下载: 全尺寸图片

幻灯片

整体受力分析为

$$ {f_1} + 2{f_2} + 2{F_{Ix}} = 0 $$  | (1) |

$$ {N_1} + 2{N_2} + 2{F_{Iy}} - G = 0 $$  | (2) |

$$ 2{F_{Iy}}{L_4} + 2{N_2}{L_2} + ({f_1} + 2{f_2}){L_3} - {N_1}{L_1} - G{L_5} = 0 $$  | (3) |

由式(1) ~ 式(3)可得

$$ {N_1} = G - 2{F_{Iy}} - frac{{2{F_{Ix}}{L_3} + ({L_1} + {L_5})G - 2({L_1} + {L_4}){F_{Iy}}}}{{{L_1} + {L_2}}} $$  | (4) |

$$ {N_2} = frac{{2{F_{Ix}}{L_3} + ({L_1} + {L_5})G - 2({L_1} + {L_4}){F_{Iy}}}}{{2({L_1} + {L_2})}} $$  | (5) |

$$ {f_1} = u{N_1} $$  | (6) |

$$ {f_2} = u{N_2} $$  | (7) |

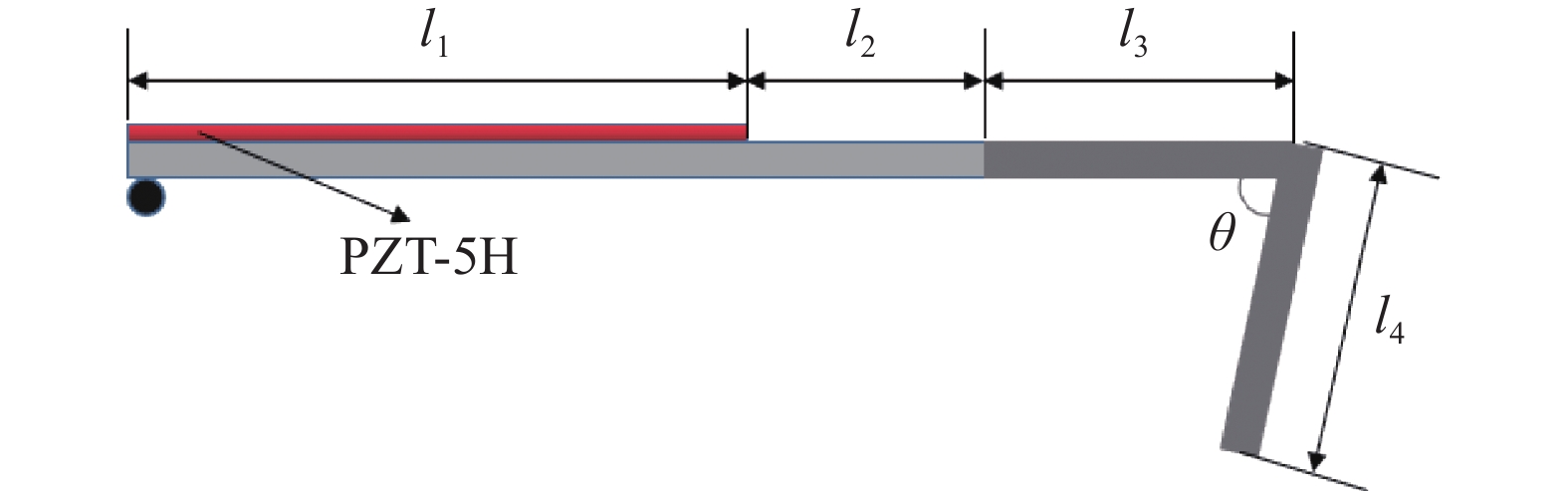

对贴有压电片的压电梁(驱动腿)建模[32], 将机器人整体结构拆分成3个腿部子结构, 对其中一个贴有压电片的子结构建立运动方程. 结构左端由于上下振幅很小(实验验证振动幅值量级为微米级别), 所以左端忽略纵向振动位移, 可以当成水平滑轨结构, 右端为自由端. 如图4所示, 利用哈密顿原理分析振动方程(忽略腿部与地面的碰撞过程).

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-4.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-4.jpg'" class="figure_img

figure_type1 bbb " id="Figure4" />

图

4

压电驱动腿示意图

Figure

4.

The diagram of a piezoelectric-driven leg

下载:

下载: 全尺寸图片

幻灯片

压电作动器的应力应变关系为

$$ {S_1} = - (z - {z_n})frac{{partial {w^2}(x,t)}}{{partial {x^2}}} $$  | (8) |

$$ {S_2} = - zfrac{{partial {w^2}(x,t)}}{{partial {x^2}}} $$  | (9) |

式中,

$$ Wint_{ - frac{{{t_b}}}{2}}^{frac{{{t_b}}}{2}} {{sigma ^b}{text{d}}z} + Wint_{frac{{{t_b}}}{2}}^{frac{{{t_b}}}{2} + {t_p}} {{sigma ^p}{text{d}}z} = 0 $$  | (10) |

$$ Wint_{ - frac{{{t_b}}}{2}}^{frac{{{t_b}}}{2}} {{E_b}(z - {z_n}){text{d}}z} + Wint_{frac{{{t_b}}}{2}}^{frac{{{t_b}}}{2} + {t_p}} {{E_p}(z - {z_n}){text{d}}z} = 0 $$  | (11) |

其中

$$ {z_n} = frac{{{E_p}{t_p}({t_p} + {t_b})}}{{2({E_b}{t_b} + {E_p}{t_p})}} $$  | (12) |

由式(12)可以得出总势能

$$ begin{split} { m{delta }}U =& Wleft( {int_0^{{l_1}} {int_{ - frac{{{t_b}}}{2}}^{frac{{{t_b}}}{2}} {{E_b}{S_1}{ m{delta }}{S_1}{ m{d}}z{ m{d}}x} } } ight) + &WBiggl{{15} {int_0^{{l_1}} {int_{ - frac{{{t_b}}}{2}}^{frac{{{t_b}}}{2} + {t_p}} {left[ {left( {{E_p}{S_1} - {h_{31}}{D_3}} ight){ m{delta }}{S_1} + } ight.} } }& {left. {left( {beta _{33}^S{D_3} - {h_{31}}{S_1}} ight){ m{delta }}{S_1}} ight]{ m{d}}z{ m{d}}x} Biggl}{15}end{split} $$  | (13) |

总动能(忽略电场动能)为

$$ T = frac{1}{2}int_0^{{l_1}} {left( {{ ho _b}{t_b} + { ho _p}{t_p}} ight)W[{ {w(x,t)} ]^2}} {text{d}}x $$  | (14) |

总机械虚功为

$$ Delta{W_j} = - cint_0^{{l_1}} {frac{{partial w(x,t)}}{{partial t}}partial w(x,t)} {text{d}}x $$  | (15) |

总电虚功为

$$ Delta{W_m} = int_0^{{l_1}} {V(x,t)} Delta Q{text{d}}x $$  | (16) |

$$ Q = oint_{partial V} {D cdot n{text{d}}A}qquad $$  | (17) |

式中D为电位移向量,

$$ Delta {W_m} = Wint_0^{{l_1}} {V(x,t)Delta {D_3}(x,t)} {text{d}}x $$  | (18) |

由式(13) ~ 式(18), 可得

$$ int_{{t_0}}^{{t_f}} {left[ {Delta T - Delta U + Delta ({W_j} + {W_m})} ight]{text{d}}t = 0} $$  | (19) |

将式(19)化简并用欧拉方程, 消除

$$ V(x,t) = V(t) $$  | (20) |

由式(8) ~ 式(20)可得(忽略压电陶瓷与铍铜中间基板厚度)

当

$$ E{I_1}frac{{partial w_1^4(x,t)}}{{partial {x^4}}} + {m_1}frac{{partial w_1^2(x,t)}}{{partial {t^2}}} + cfrac{{partial {w_1}(x,t)}}{{partial t}} = - {M_p}V(t) $$  | (21) |

$$ {M_p} = - frac{1}{2}bleft( {{t_p} + {t_b} - 2{z_n}} ight){E_k}{d_{31}} $$  | (22) |

$$ {E_1}frac{{partial u_1^2(x,t)}}{{partial {x^2}}} - { ho _b}frac{{partial u_1^2(x,t)}}{{partial {t^2}}} = 0 $$  | (23) |

当

$$ E{I_i}frac{{partial w_i^4(x,t)}}{{partial {x^4}}} + {m_i}frac{{partial w_i^2(x,t)}}{{partial {t^2}}} + cfrac{{partial {w_i}(x,t)}}{{partial t}} = 0 $$  | (24) |

$$ {E_i}frac{{partial u_i^2(x,t)}}{{partial {x^2}}} - { ho _b}frac{{partial u_i^2(x,t)}}{{partial {t^2}}} = 0 $$  | (25) |

当

$$ E{I_4}frac{{partial w_4^4(x,t)}}{{partial {x^4}}} + {m_4}frac{{partial w_4^2(x,t)}}{{partial {t^2}}} + cfrac{{partial {w_4}(x,t)}}{{partial t}} = 0 $$  | (26) |

$${E_4}frac{{partial u_4^2(x,t)}}{{partial {x^2}}} - { ho _b}frac{{partial u_4^2(x,t)}}{{partial {t^2}}} = 0 $$  | (27) |

式中,

$$ E{I_1} = {W_1}{E_b}{t_b}left(frac{{t_b^2}}{{12}} + frac{{t_p^2}}{4} ight) + {W_1}{E_p}{t_p}left(frac{{t_p^2}}{{12}} + frac{{t_b^2}}{4} ight)$$  | (28) |

$$ E{I_2} = frac{{{E_b}{W_1}t_b^3}}{{12}} $$  | (29) |

$$ E{I_3} = frac{{{E_b}{W_2}t_b^3}}{{12}} $$  | (30) |

$$ E{I_4} = frac{{{E_b}{W_2}t_b^3}}{{12}} $$  | (31) |

$$ {m_1} = { ho _b}{W_1}{t_b} + { ho _p}{W_1}{t_p} $$  | (32) |

$$ {m_2} = { ho _b}{W_1}{t_b} $$  | (33) |

$$ {m_3} = { ho _b}{W_2}{t_b} $$  | (34) |

$$ {m_4} = { ho _b}{W_2}{t_b} $$  | (35) |

式中,

ho _b} $

ho _p} $

设横向振动方程的解为

$$ begin{split} {Y_n}(x) = &{A_n}{text{sin}}left( {{beta _n}x} ight) + {B_n}{text{cos}}left( {{beta _n}x} ight) + &{C_n}{text{sinh}}left( {{beta _n}x} ight) + {D_n}{text{cosh}}left( {{beta _n}x} ight) end{split}$$  | (36) |

设纵向振动方程的解为

$$ {u_n}(x,t) = {U_n}(x){T_n}(t) $$  | (37) |

$$ {U_n}(x) = {F_n}sin frac{{{w_n}}}{c}x + {G_n}cos frac{{{w_n}}}{c}x $$  | (38) |

$$ beta _n^4 = frac{{{m_n}{w^2}}}{{E{I_n}}} $$  | (39) |

An、Bn、Cn、Dn、Fn、Gn均为系数, 当

$$ {w_1} = 0 $$  | (40) |

$$ frac{{partial {w_1}}}{{partial x}} = 0 $$  | (41) |

$$ frac{{partial {u_1}}}{{partial x}} = 0 $$  | (42) |

当

$$ {w_n}(x,t) = {w_{n + 1}}(x,t);; $$  | (43) |

$$ {u_n}(x,t) = {u_{n + 1}}(x,t);; $$  | (44) |

$$ frac{{partial {w_n}(x,t)}}{{partial x}} = frac{{partial {w_{n + 1}}(x,t)}}{{partial x}} $$  | (45) |

$$ frac{{partial {u_n}(x,t)}}{{partial x}} = frac{{partial {u_{n + 1}}(x,t)}}{{partial x}} $$  | (46) |

$$ frac{{partial w_n^2(x,t)}}{{partial {x^2}}} = frac{{partial w_{n + 1}^2(x,t)}}{{partial {x^2}}} $$  | (47) |

$$ frac{{partial w_n^3(x,t)}}{{partial {x^3}}} = frac{{partial w_{n + 1}^3(x,t)}}{{partial {x^3}}} $$  | (48) |

当

$$ {u_3}(x,t) = {u_4}(x,t)cos theta - {w_4}(x,t)sin theta $$  | (49) |

$$ {w_3}(x,t) = {w_4}(x,t)cos theta + {u_4}(x,t)sin theta $$  | (50) |

$$ frac{{partial {w_3}(x,t)}}{{partial x}} = frac{{partial {w_4}(x,t)}}{{partial x}} $$  | (51) |

$$ frac{{partial w_3^2(x,t)}}{{partial {x^2}}} = frac{{partial w_4^2(x,t)}}{{partial {x^2}}} $$  | (52) |

$$ frac{{partial {u_3}(x,t)}}{{partial x}} = frac{{partial {u_4}(x,t)}}{{partial x}}cos theta - frac{{partial w_4^3(x,t)}}{{partial {x^3}}}sin theta $$  | (53) |

$$ frac{{partial w_3^3(x,t)}}{{partial {x^3}}} = frac{{partial w_4^3(x,t)}}{{partial {x^3}}}cos theta + frac{{partial {u_4}(x,t)}}{{partial x}}sin theta $$  | (54) |

当

$$ frac{{partial w_4^2(x,t)}}{{partial {x^2}}} = 0 $$  | (55) |

$$ frac{{partial w_4^3(x,t)}}{{partial {x^3}}} = 0 $$  | (56) |

$$ frac{{partial {u_4}(x,t)}}{{partial x}} = 0 $$  | (57) |

$$ w = {beta ^2}sqrt {frac{{E{I_n}}}{{{m_n}}}} $$  | (58) |

由式(21) ~ 式(58)可以得出压电驱动腿的各阶固有频率

3.

实验验证

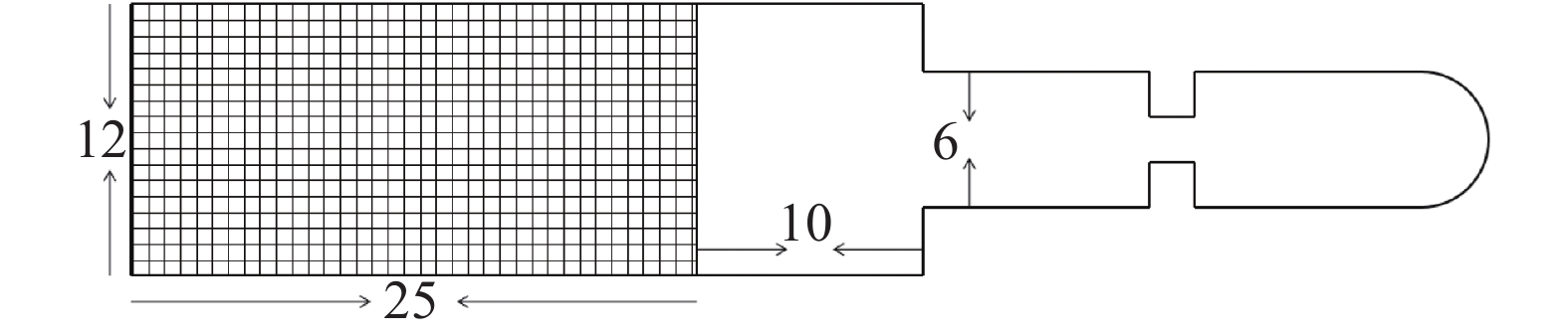

本文选用的压电材料为PZT-5H, 其压电介电常数矩阵、柔度系数矩阵、电场向量以及压电应力常数矩阵参照IEEE标定标准(z方向极化). 设置压电片下方为零电压, 上方输入周期性电压信号. 实验中选用的压电片参数如表1所示, 第1段铍铜基板长25 mm, 宽12 mm, 第2段铍铜基板长为10 mm, 宽为12 mm, 第3段铍铜基板长为15 mm, 宽为6 mm, 第4段铍铜基板长为12 mm, 宽为6 mm, 末端为半径为3 mm的半圆弧, 厚度均为0.2 mm. 周期电压驱动信号选用正弦信号, 压电驱动频率为240 Hz,电压幅值为80 V.

表

1

压电片参数

Table

1.

Parameters of piezoelectric ceramics

table_type1 ">

| Parameter | Value |

| PZT-5H size/mm3 | 25$ times $12$ times $0.13 |

| Yang's modulus/GPa | 60 |

| density/(kg·m?3) | 7800 |

| coupling coefficient/(C·N?1) | ?3.20×10?10 |

下载:

下载: 导出CSV

|显示表格

为了验证本文所设计三足爬行机器人的工作性能及动力学模型, 设计了相关实验实现不同频率下共振切换使得机器人朝直行, 左转和右转等运动. 实验中机器人总质量为3.5 g, 运动表面材质为树脂复合材料. 根据前面所述建立的机器人振动方程的求解, 设计机器人原型参数如表2所示. 机器人腿部展开俯视图如图5所示, 阴影为黏贴压电片的部分.

表

2

机器人参数表

Table

2.

Parameters of the robot

table_type1 ">

| Parameter | Value |

| quality/g | 3.5 |

| leg bend angle/(°) | 73 |

| total robot size/mm3 | 65×34×10 |

| driving leg size/mm3 | 45×12×10 |

| bending leg/mm3 | 10×12×0.2 |

下载:

下载: 导出CSV

|显示表格

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-5.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-5.jpg'" class="figure_img

figure_type1 bbb " id="Figure5" />

图

5

三足爬行机器人腿部俯视图 (单位: mm)

Figure

5.

Top view of the three-legged crawling robot's one leg (unit: mm)

下载:

下载: 全尺寸图片

幻灯片

机器人实验测试仪器如图6所示, 利用信号发生器(品牌为Agilent)生成正弦信号, 将此信号输入功率放大器(型号为HVPA05)模拟输入端, 对信号进行15倍放大后对机器人的压电作动片施加正弦电压信号.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-6.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-6.jpg'" class="figure_img

figure_type1 bbb " id="Figure6" />

图

6

实验装置

Figure

6.

Experimental setup

下载:

下载: 全尺寸图片

幻灯片

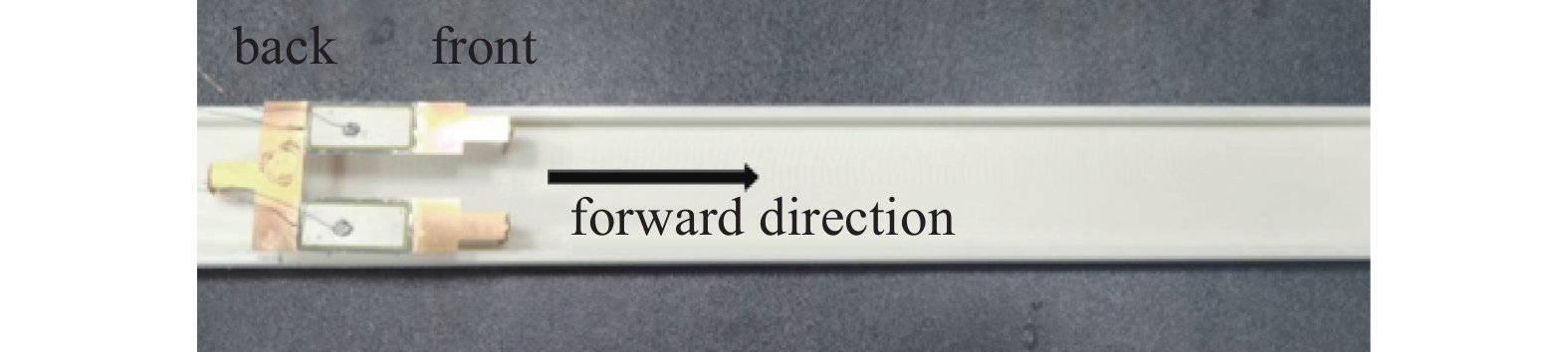

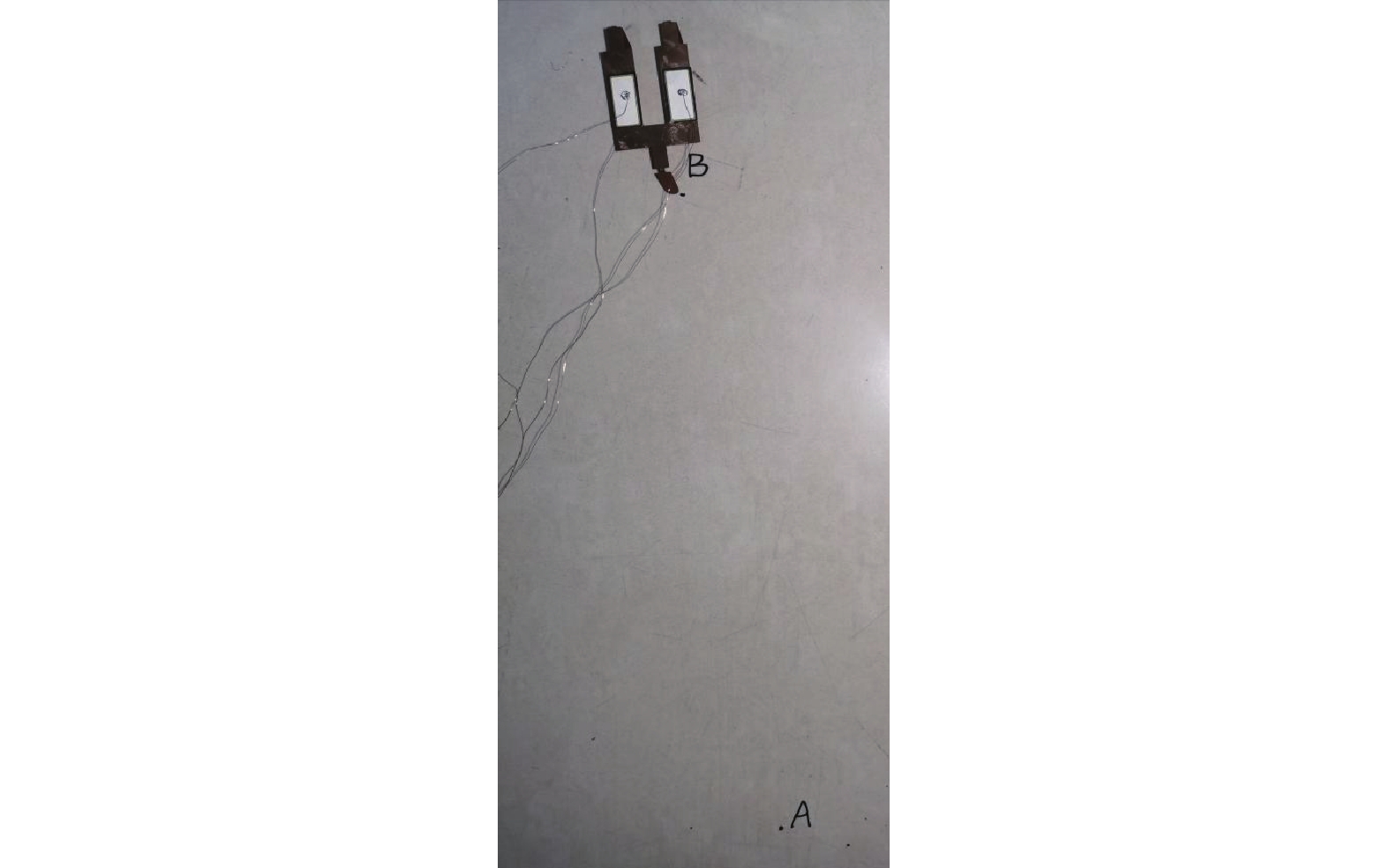

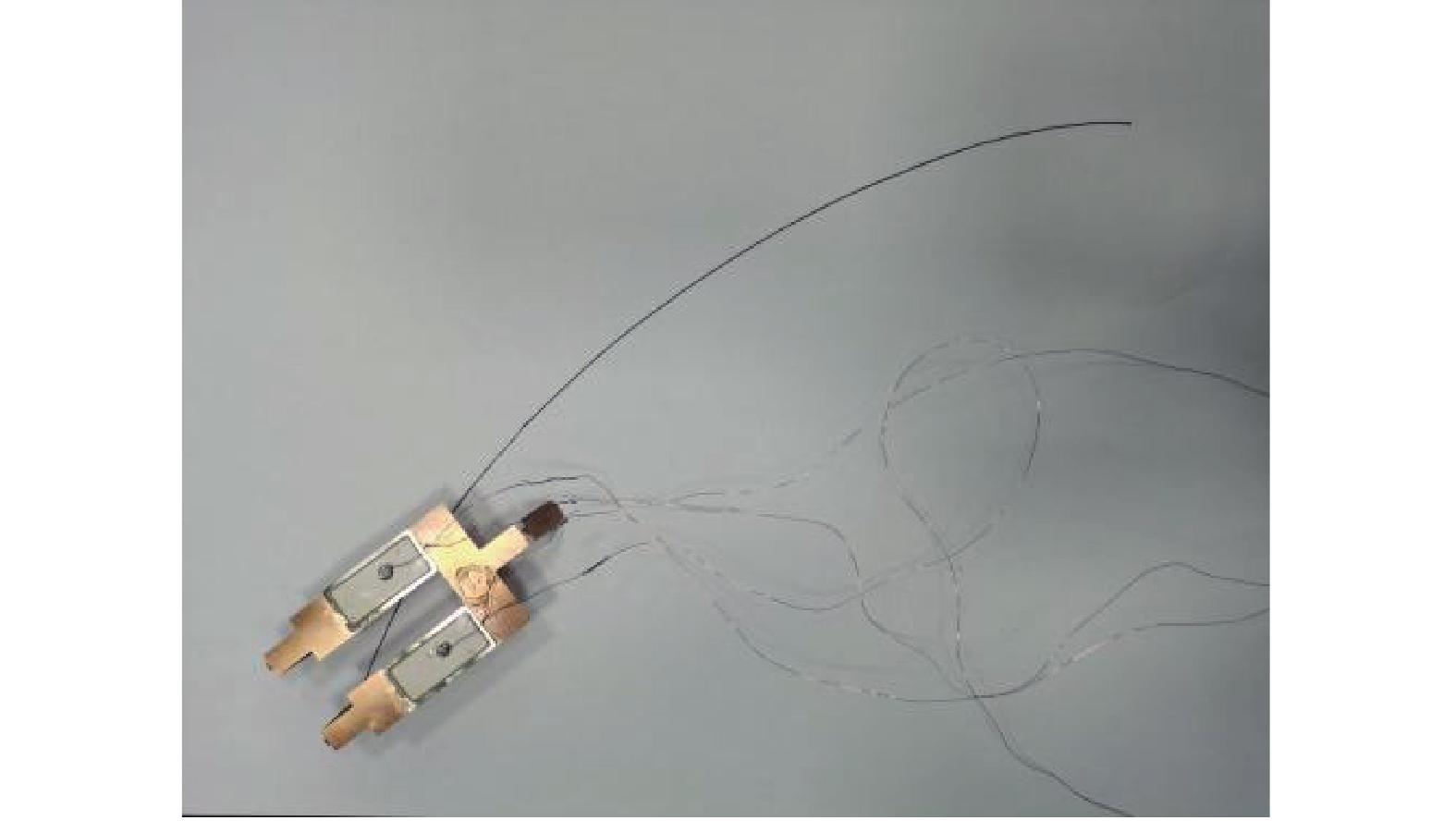

当压电片的驱动电源信号频率为244 Hz时, 与驱动足的固有频率相近, 此时后者的振动幅值会明显增大. 由于人工装配误差等原因会导致机器人左右两侧不对称, 无法行走直线, 所以设计了长度为220 mm的导轨(复合树脂材料)使其沿直线行走, 并记录其行走时间, 便可以得到机器人的实时速度. 如图7所示. 机器人在不加导轨运动时的结果如图8所示, 机器人出发点为A, 结束运动时为B, 经过10次实验, 取实验结果的平均值, 偏移角度为9.54°.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-7.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-7.jpg'" class="figure_img

figure_type1 bbb " id="Figure7" />

图

7

机器人行走轨道

Figure

7.

Walking track of the robot

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-8.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-8.jpg'" class="figure_img

figure_type1 bbb " id="Figure8" />

图

8

机器人自由运动轨迹

Figure

8.

Free motion trajectory of the robot

下载:

下载: 全尺寸图片

幻灯片

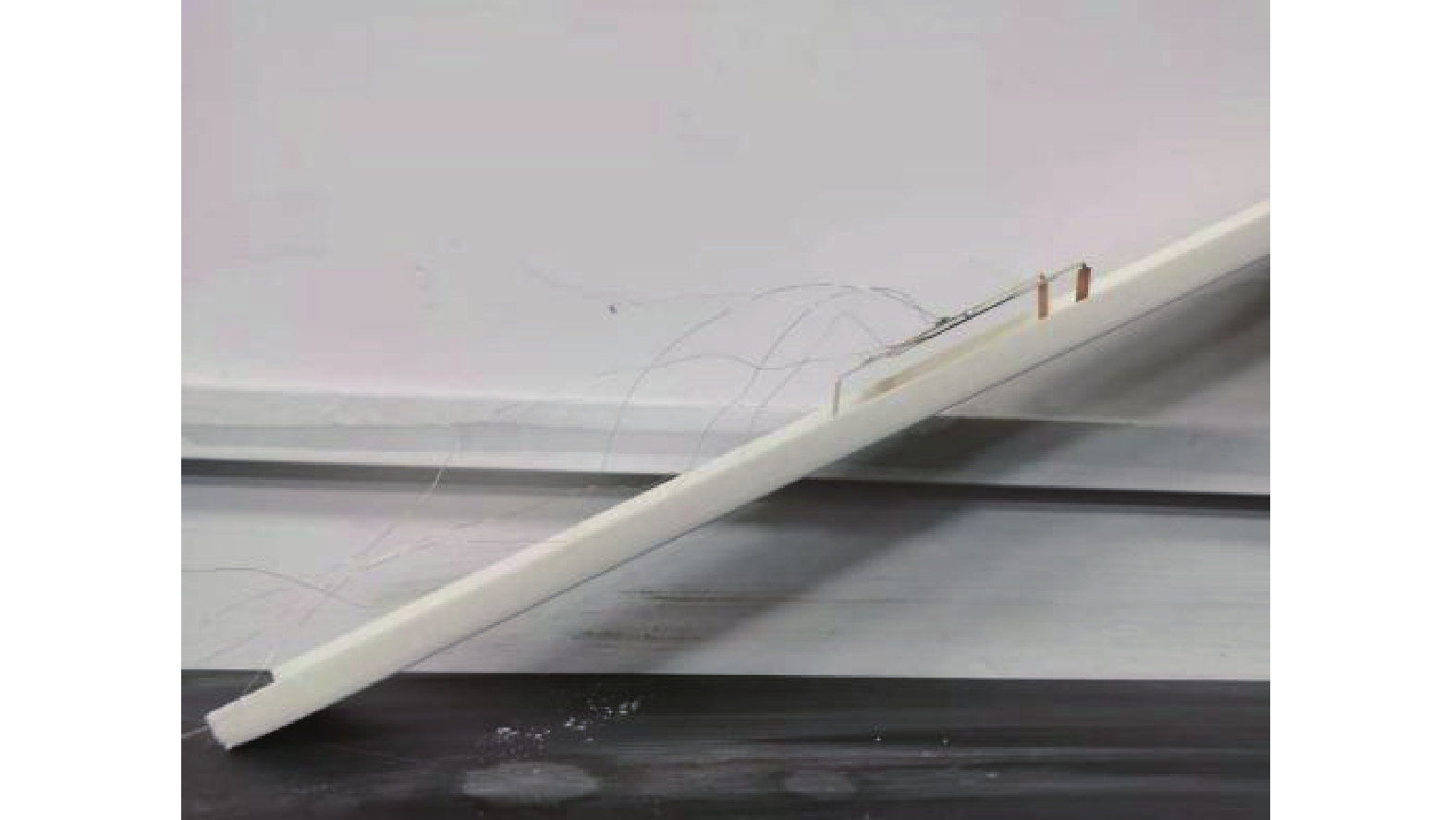

本文采用斜面法测量机器人与运动平面之间的摩擦力. 如图9和图10所示, 将机器人放在工作平面上, 将工作平面倾斜, 当机器人刚开始向下运动时, 记录下此时的斜面角度, 即可求出机器人前进和后退时与工作平面间的动摩擦系数. 实验结果表明, 机器人后退时与运动平面的摩擦系数为0.3158, 前进时与运动平面的摩擦系数为0.0712, 机器人正是因为前后摩擦系数不同而产生定向运动.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-9.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-9.jpg'" class="figure_img

figure_type1 bbb " id="Figure9" />

图

9

机器人前行时摩擦系数测量

Figure

9.

Measurement of the friction coefficient when the robot moves forward

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-10.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-10.jpg'" class="figure_img

figure_type1 bbb " id="Figure10" />

图

10

机器人后退时摩擦系数测量

Figure

10.

Measurement of the friction coefficient when the robot moves backward

下载:

下载: 全尺寸图片

幻灯片

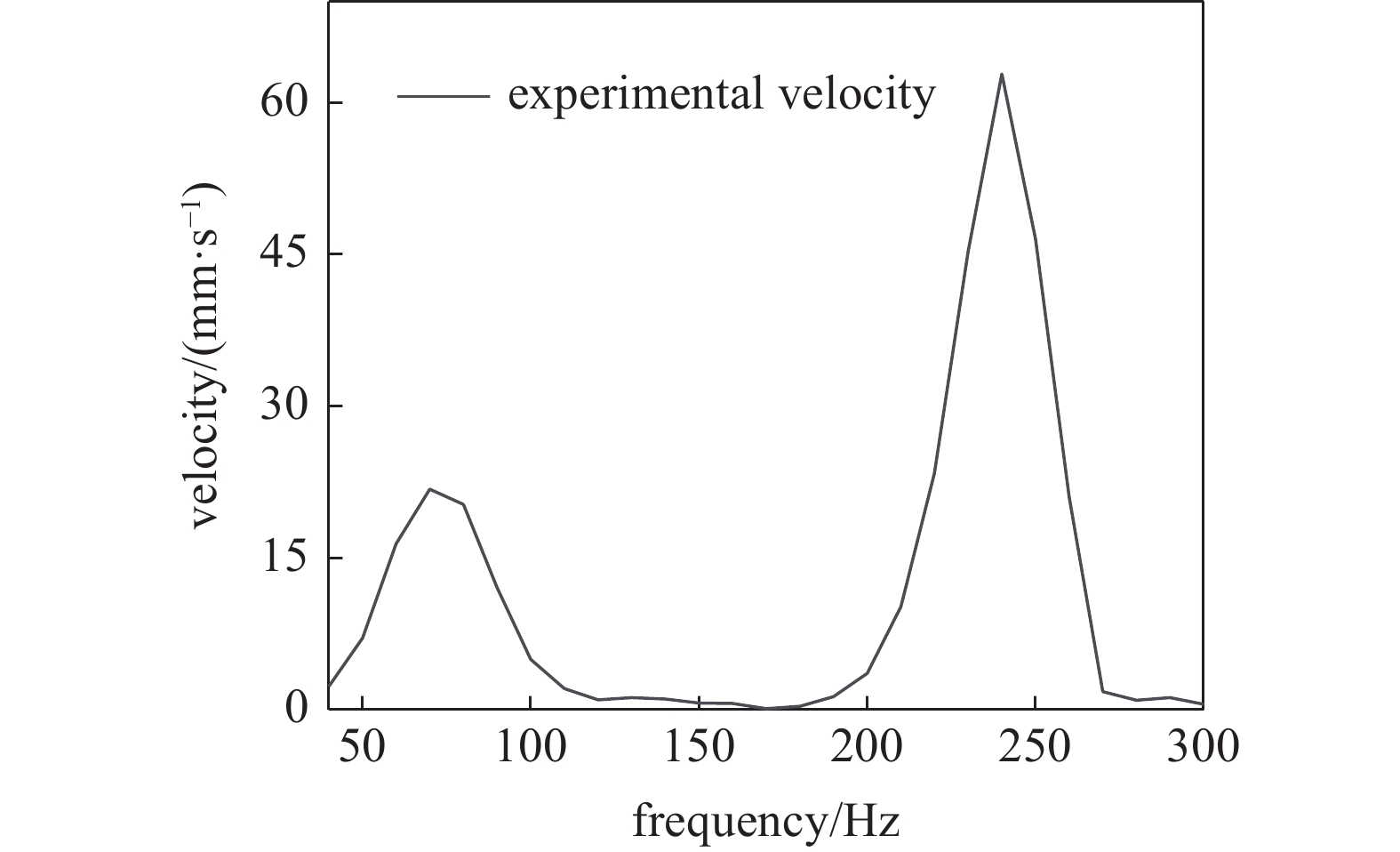

信号电压的频率设置在共振频率附近, 机器人结构厚度为0.2 mm, 保持驱动腿夹角为73°, 驱动电压幅值恒定为80 V. 图11为实验速度结果图, 在激励频率越靠近共振频率时, 机器人的运动速度越快. 在图11中, 驱动足的速度曲线在80 Hz附近存在着一个小的峰值, 这个峰值即对应着谐振足出现的第一个谐振点. 实验曲线中的速度最高峰出现在240 Hz附近, 从图11上可以看出两个谐振点的速度相差较大, 在驱动频率为78 Hz附近的速度不到30 mm/s, 而驱动频率为240 Hz附近的速度接近65 mm/s. 产生这种现象的原因是在低频谐振点, 谐振足的足端竖直位移大于高频谐振点, 水平方向位移偏小, 所以移动速度并不快, 而在第2阶谐振点时, 谐振足足端竖直方向位移偏小,但是水平位移明显大于低频谐振点, 因此速度较快. 从能量守恒角度亦可以说明此现象.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-11.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-11.jpg'" class="figure_img

figure_type1 bbb " id="Figure11" />

图

11

机器人的直线运动速度与频率关系

Figure

11.

The relationship between the linear motion speed and frequency of the robot

下载:

下载: 全尺寸图片

幻灯片

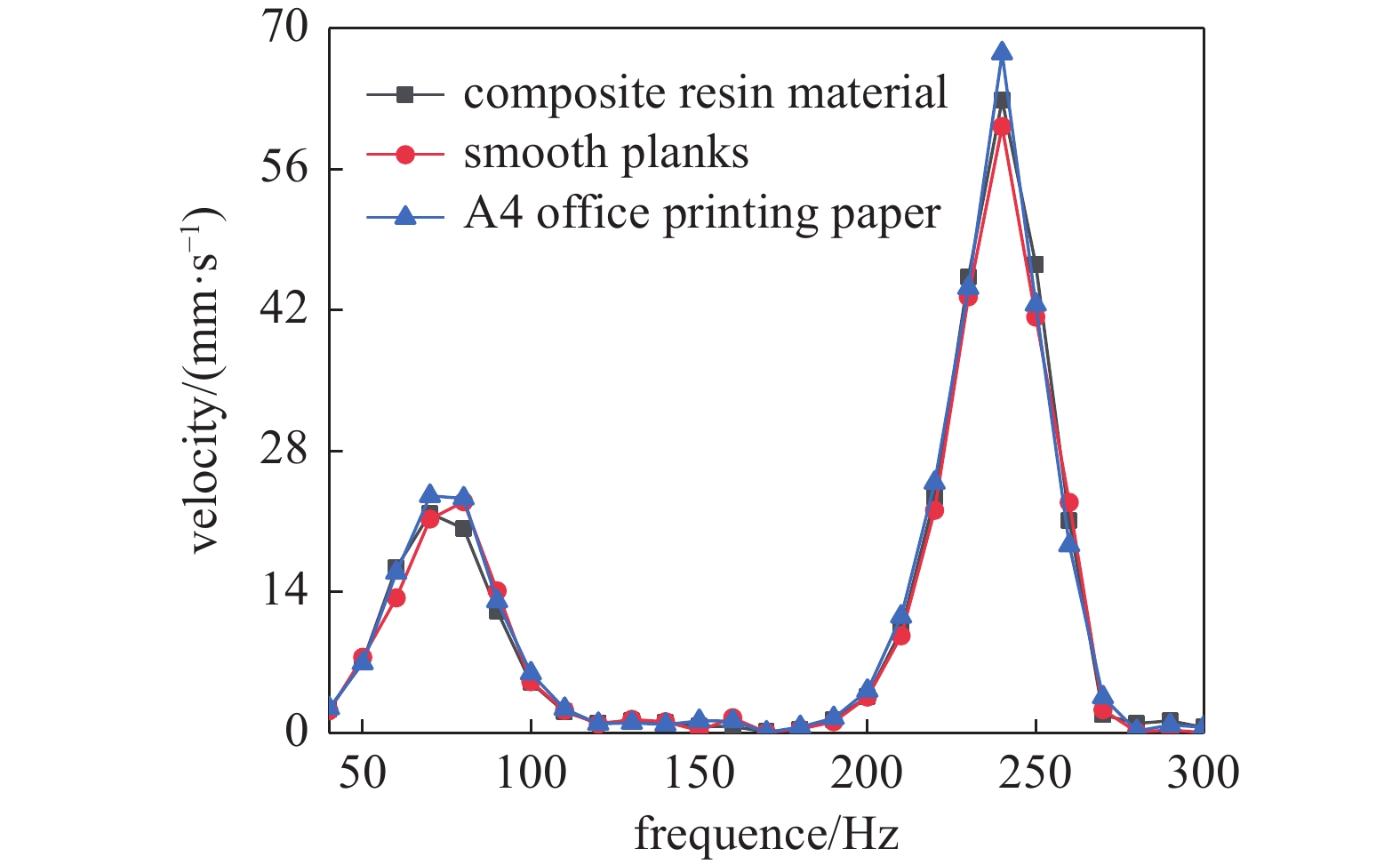

为了研究不同运动表面对机器人速度的影响, 做了3组不同运动表面实验. 实验数据如图12所示, 实验结果表明, 当机器人分别在复合树脂材料, 光滑木板和A4打印纸面上运动时, 速度差别很小. 原因是机器人的速度与机器人腿部前后摩擦系数差有关, 与具体在什么地面无关, 而摩擦系数差和机器人腿部末端与运动平面的接触形式以及腿部弯折角度有关, 所以当弯折角度确定, 前后摩擦系数差不变时, 速度基本相同.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-12.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-12.jpg'" class="figure_img

figure_type1 bbb " id="Figure12" />

图

12

机器人在不同运动表面上的速度

Figure

12.

Speeds of the robot on different moving surfaces

下载:

下载: 全尺寸图片

幻灯片

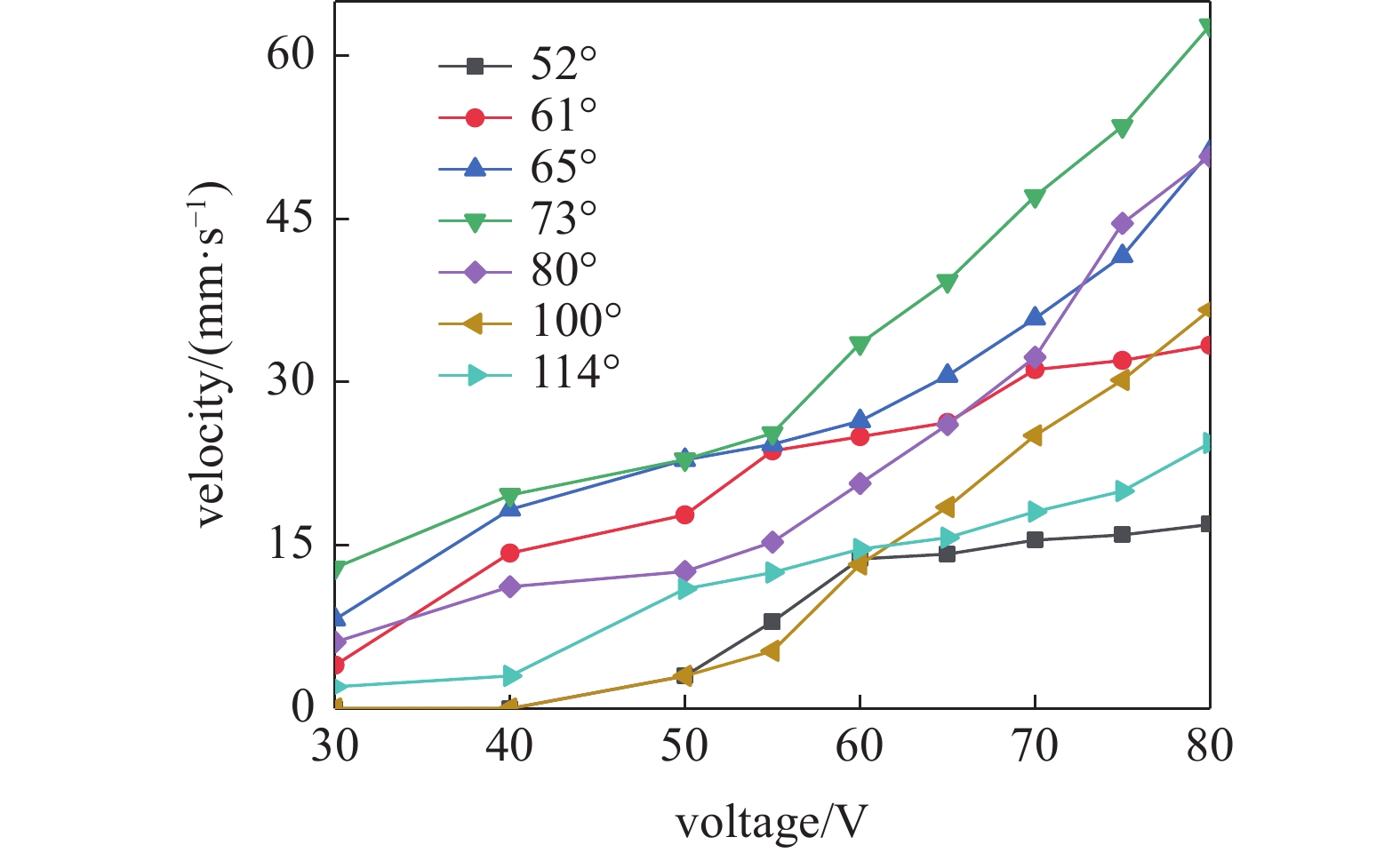

为了研究驱动足弯折角度对机器人运动的影响, 设计了弯折角度为52°, 61°, 65°, 73°80°, 100°和114°等7种谐振机器人分别进行了实验测试. 实验中发现随着弯折角度的增大, 机器人的峰值频率向低频移动, 产生这种现象的原因是随着弯折角度的增大机器人整体的固有频率降低. 在理论计算中也发现峰值频率在向低频移动. 将驱动电压频率与具有不同角度驱动足的机器人的谐振频率相匹配, 并测量其速度. 实验结果如图13所示. 在实验中发现谐振足耦合角超过90°时, 机器人就会向反方向后退行走, 且速度明显低于前进方向速度. 这是由于压电片距离机器人前端距离远, 同样的驱动力下前端位移要大于后端位移, 所以反方向行走速度明显低于前进方向速度. 实验发现在向前行走时驱动腿弯折角度为73°时峰值速度最高, 最大速度可达62.8 mm/s. 反方向行走时驱动腿弯折角度为100°时峰值速度最高, 最大速度为36.6 mm/s.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-13.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-13.jpg'" class="figure_img

figure_type1 bbb " id="Figure13" />

图

13

压电驱动腿不同弯曲角度对速度的影响

Figure

13.

Influence of different bending angles of the piezoelectric-driven leg on the speed

下载:

下载: 全尺寸图片

幻灯片

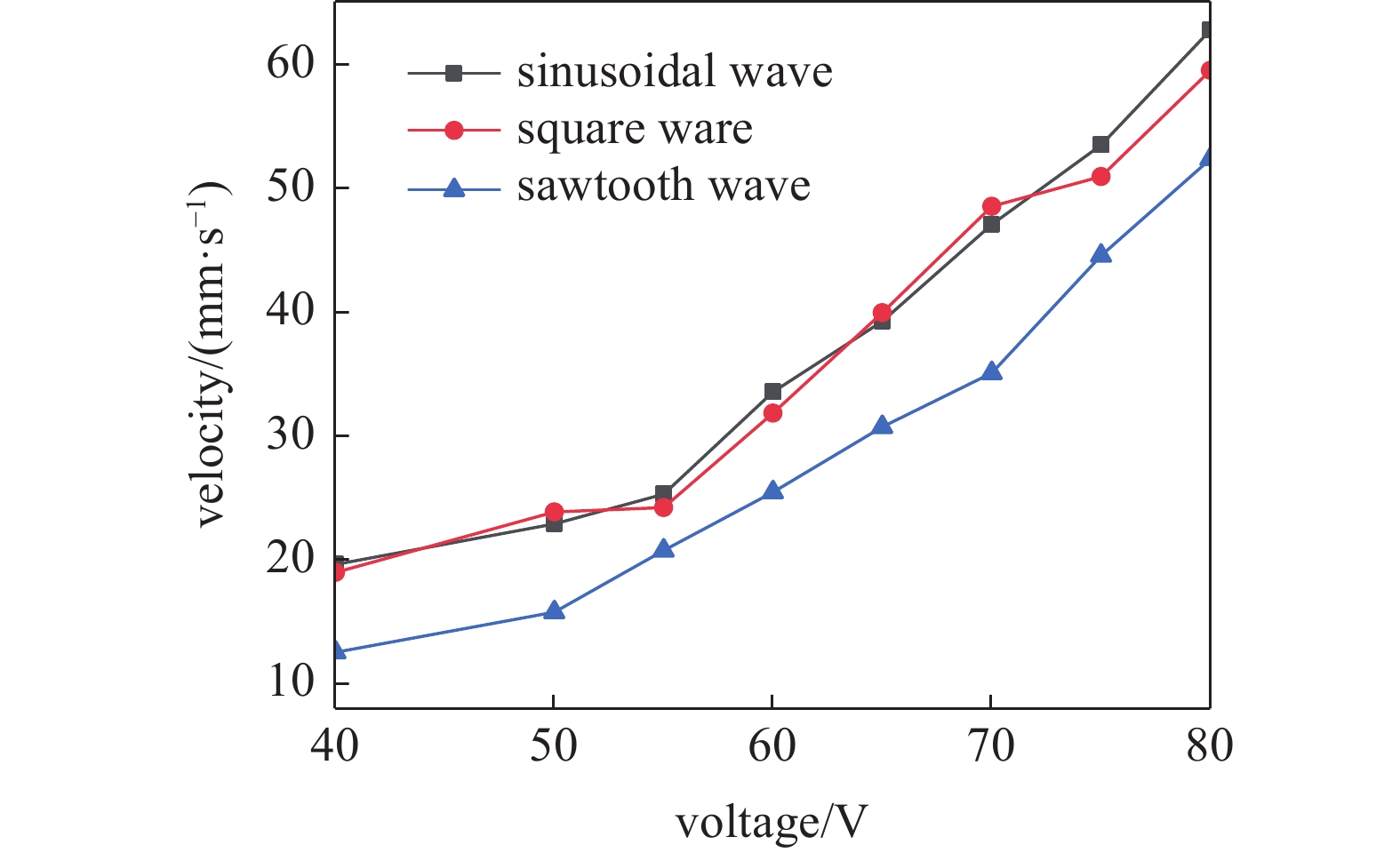

考虑在压电作动下不同输入波形信号对机器人运动的影响, 理论计算结果表明, 只要输入为周期信号, 驱动腿就可以周期性的振动向前行走, 施加给弯折角度为73°的机器人驱动腿的频率240 Hz. 波形设置为正弦波、方波和锯齿波3种, 实验结果如图14所示. 从实验结果中发现当施加信号为正弦波或者为方波时, 速度几乎不受影响, 最大速度为60 mm/s, 而当施加的信号为锯齿波时速度明显降低, 最大速度仅为52.38 mm/s. 究其原因, 从输出功率的角度来考虑当输出信号为正弦波或者方波时, 输出功率相差很小, 并且明显大于锯齿波的输出功率, 所以从实验结果中发现当施加信号为正弦波或者为方波时, 速度几乎不受影响, 最大速度为 60 mm/s, 而当施加的信号为锯齿波时速度明显降低, 最大速度仅为52.38 mm/s.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-14.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-14.jpg'" class="figure_img

figure_type1 bbb " id="Figure14" />

图

14

不同输入波形信号对机器人运动的影响

Figure

14.

Influence of different input waveform signals on the motion of the robot

下载:

下载: 全尺寸图片

幻灯片

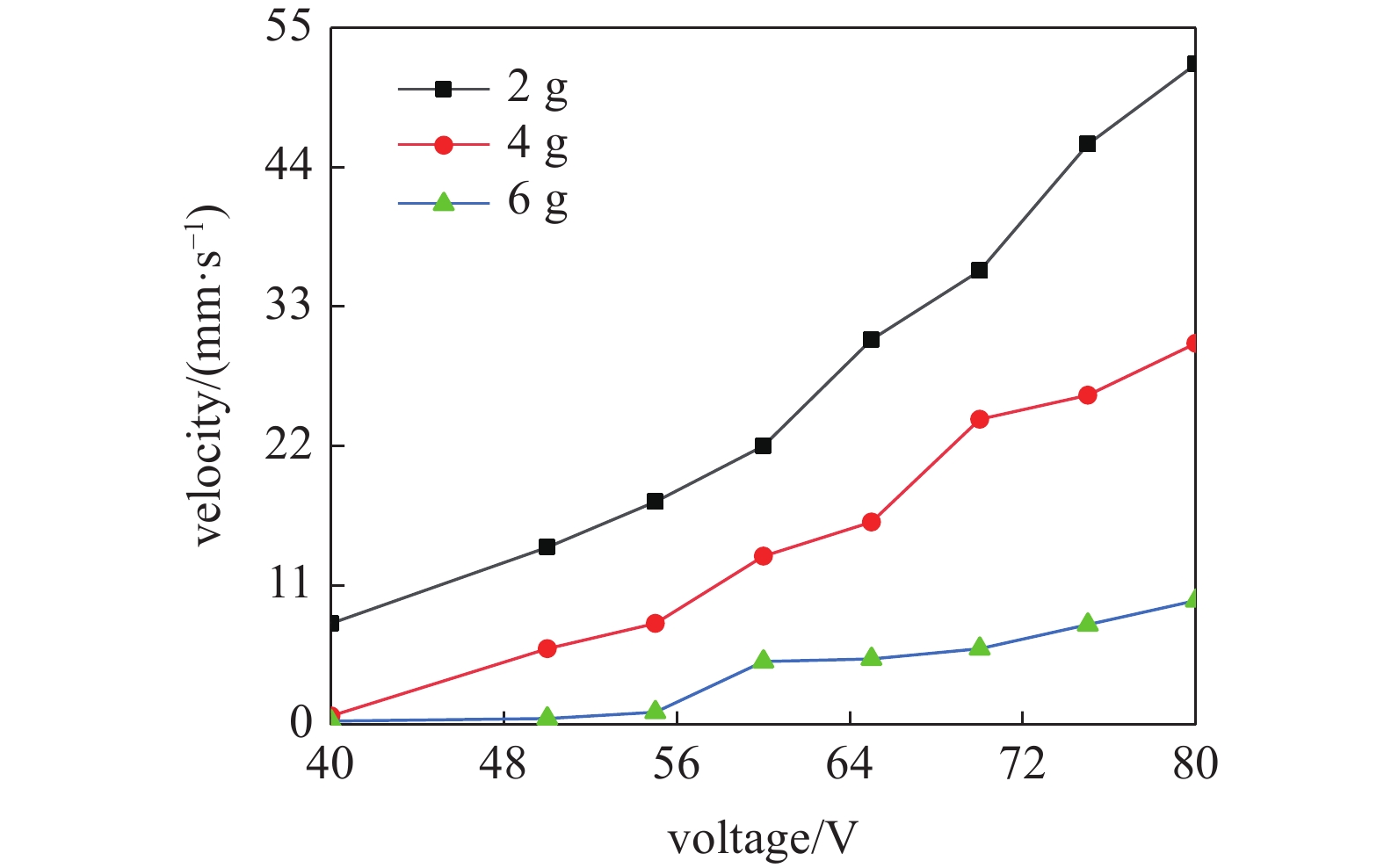

为了测试机器人在负载情况下的实验速度, 在三足机器人的基体上增加一定数量的螺母用来模拟机器人在实际中的负载, 实验照片如图15所示, 实验速度曲线如图16所示. 机器人自重约为3.5 g, 当驱动电压为80 V, 驱动频率为240 Hz, 从图16中可以看出负载重量为2 g时, 机器人的峰值速度接近53 mm/s, 当负载重量为6 g时, 峰值速度降低为9.8 mm/s. 由此可以看出负载质量对机器人运动速度有较大影响, 另外从图16中可以看出, 由于负载的增大, 机器人的速度峰值随之减小. 在240 Hz谐振点附近, 难以实现稳定的运动, 而在80 Hz附近谐振点处可以很容易地实现5 mm/s 甚至更低的稳定速度. 为了测试机器人在不同负载位置情况下的实验速度. 如图17所示, 当负载为2 g时设计了4组不同负载位置的实验, 实验结果表明, 当负载如图17(a)所示时, 机器人会向负载一侧发生转弯, 转弯半径为5.93 cm. 当负载如图17(b)所示时, 机器人也会向负载一侧发生转弯, 转弯半径为5.85 cm. 当负载如图17(c)和图17(d)所示时, 机器人发生倾斜无法正常行走. 因此, 在实际应用中机器人可以在低频下进行稳定低速负载运动工作.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-15.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-15.jpg'" class="figure_img

figure_type1 bbb " id="Figure15" />

图

15

机器人负载实物图

Figure

15.

The picture of the robot with the load

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-16.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-16.jpg'" class="figure_img

figure_type1 bbb " id="Figure16" />

图

16

机器人在负载下的实验速度曲线

Figure

16.

Experimental speed curves of the robot with different loads

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-17-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-17-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure17-1" />

17

不同负载位置下的机器人

17.

Robots under different load positions

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-17.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-17.jpg'" class="figure_img

figure_type1 bbb " id="Figure17" />

图

17

不同负载位置下的机器人 (续)

Figure

17.

Robots under different load positions (continued)

下载:

下载: 全尺寸图片

幻灯片

在实验中当两个谐振足参数完全相同, 驱动频率也相同时机器人就会沿着直线行走. 如图18和图19所示, 当在一个机器人上利用单个谐振足驱动时, 就可以使其在特定的频率下实现左右转弯. 经实验验证, 当机器人身体厚度为0.2 mm, 在80 V电压, 240 Hz的正弦频率驱动下转弯最大半径为150 mm.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-18.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-18.jpg'" class="figure_img

figure_type1 bbb " id="Figure18" />

图

18

机器人开始行走位置

Figure

18.

Initial position of the robot

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-19.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/12//lxxb2021-430-19.jpg'" class="figure_img

figure_type1 bbb " id="Figure19" />

图

19

机器人结束行走位置

Figure

19.

Final position of the robot

下载:

下载: 全尺寸图片

幻灯片

我们利用单侧电压转弯的特性, 可以消除机器人装配误差产生的直线偏转, 经过实验验证, 当机器人在240 Hz的工作频率下, 右侧电压为80 V, 左侧电压为76 V时, 可以实现不加导轨近似直线运动. 其偏转角度为3°以内.

最后对机器人整体的能耗进行评估, 从功率的角度来考虑, 输出电压为80 V, 输出信号为正弦波时, 实验测得有效电流为107 mA, 有效功率为6.053 W.

用高速摄像机测量得到机器人速度从零到稳定65 mm/s的时间为

4.

结论

本文设计了一种可以在低频下稳定工作的微小型三足爬行机器人, 分析了其运动机理, 得到了以下结论:

(1)设计了一种新型机器人, 其具有速度快、质量轻等特点. 利用理论力学方法对该三足爬行机器人建立整体受力分析方程, 再用哈密顿原理对变截面、变角度梁建立动力学方程, 最终得到了可求解该三足爬行机器人的压电驱动腿固有频率的方程.

(2)通过实验发现, 当机器人驱动足共振时, 其在二阶固有频率下的直线运动速度明显高于一阶频率. 产生这种现象的原因是在一阶频率谐振点时, 谐振足的足端竖直位移大于高频谐振点, 水平方向位移偏小, 而在二阶谐振点时, 谐振足足端水平位移大于低频谐振点, 而竖直方向位移偏小.

(3)实验发现驱动腿不同弯折角度以及负重大小对机器人速度的影响十分显著. 在过大或者过小的弯折角度条件下, 机器人都无法达到最优速度. 本文通过调整几何参数, 以获得合适的驱动腿弯折角度. 机器人整体重量仅为3.5 g, 在驱动电压为80 V, 负载为2 g时速度可达53 mm/s. 该机器人在工程探测、应急救援等方面具有潜在应用价值.