引 言

由传统化石能源导致的气候变化和环境恶化等问题促使人类寻找一种绿色可再生的清洁能源以实现人类社会的可持续发展[1]. 低频机械能广泛存在于波浪[2]、桥梁和轨道的振动[3]、人体运动[4]、交通工具的振动[5]、流致振动[6-7]等, 被认为是一种具有巨大利用价值的高熵能量[8], 并在自供电传感器、工业物联网、人体传感器网络等领域具有潜在的应用前景, 已成为清洁可再生能源的重要组成部分[9].

低频机械能[10]可通过压电效应[11]、电磁感应[12]、静电感应[13]和摩擦发电[14-16]等多种方式转换为电能以达到收集利用的目的. 然而, 无论采用何种换能方式, 低频机械能的俘获发电都需要高效的机电耦合结构或机构以实现机械能向电能的转化. 目前广泛研究的悬臂梁式俘能器结构简单、易于实现, 但其工作频率较高、工作频带窄、不易收集低频机械能. Zhou等[17]通过将非线性磁力[18]引入到悬臂梁式俘能器, 使其产生单稳态[19]、双稳态[20]、三稳态[21-22]、多稳态[23]和内共振[24]等特性, 从而利用软化或硬化频率响应特征[25-26]拓宽了悬臂梁式俘能器的工作频带[27], 但仍不能有效收集低频机械能[28]. 频率提升机制[29], 即将环境中的低频运动转换为悬臂梁的高频振动, 为低频机械能的收集利用提供了一条可行的技术途径. 具有频率提升功能的俘能器通过冲击加速度[30]、碰撞[31]、拨动[32]和磁耦合[33]等方式驱动悬臂梁振动, 实现运动频率的提升和能量的传递. 受能量传递效率的限制, 具备频率提升功能的俘能器虽然可以收集利用低频运动能, 但其输出功率较低, 不能满足电子器件的能量需求.

近几年, 研究人员提出将低频运动转换为旋转运动. Lin等[34]采用齿轮、齿条、单向离合器将低频振动转换为单向旋, 实现了轨道振动能的高效收集, 但该机构体积较大、机动性不佳、携带不变. Luo等[35]通过丝杆、棘轮、棘爪将低频振动转换为单向旋转运动, 有效收集了低频振动能. 基于拉绳陀螺动力学原理的俘能器结构简单、低频振动能收集效率高, 但其转子易受非轴向激励的影响, 对使用环境要求较高. Fan等[36]提出了一种线绳驱动的转子结构, 通过非弹性绳接收外界低频激励、弹性绳周期性储存并释放弹性势能, 将低频振动转换为转子的双向旋转运动. 基于线绳驱动转子的俘能器虽然在低频振动作用下获得了较高的输出功率, 但其旋转方向频繁改变的特性限制了最高转速和输出性能. Fan等[37]研究发现, 通过将转子的双向转动转换为单向转动, 可显著提高转子的转速和俘能器输出.

为了进一步提升线绳驱动转子在低频激励下的转速、提高线绳驱动转子式俘能器的输出功率, 本文首先采用刚度可变的拨片将转轴的双向旋转转换为主动轮(一级磁齿轮)的单向旋转, 再通过磁齿轮的工作原理进一步驱动从动轮(二级磁齿轮、转子)以更高的速度做单向旋转, 以提高俘能器的低频机械能收集能力. 首先给出线绳驱动转速提升式低频俘能器的设计和工作原理, 然后建立俘能器的理论模型并进行实验验证, 最后从理论模拟和实验测试两方面揭示本文提出的线绳驱动转速提升式低频俘能器在不同激励条件下的俘能发电性能.

1.

俘能器设计与建模

1.1

总体结构设计

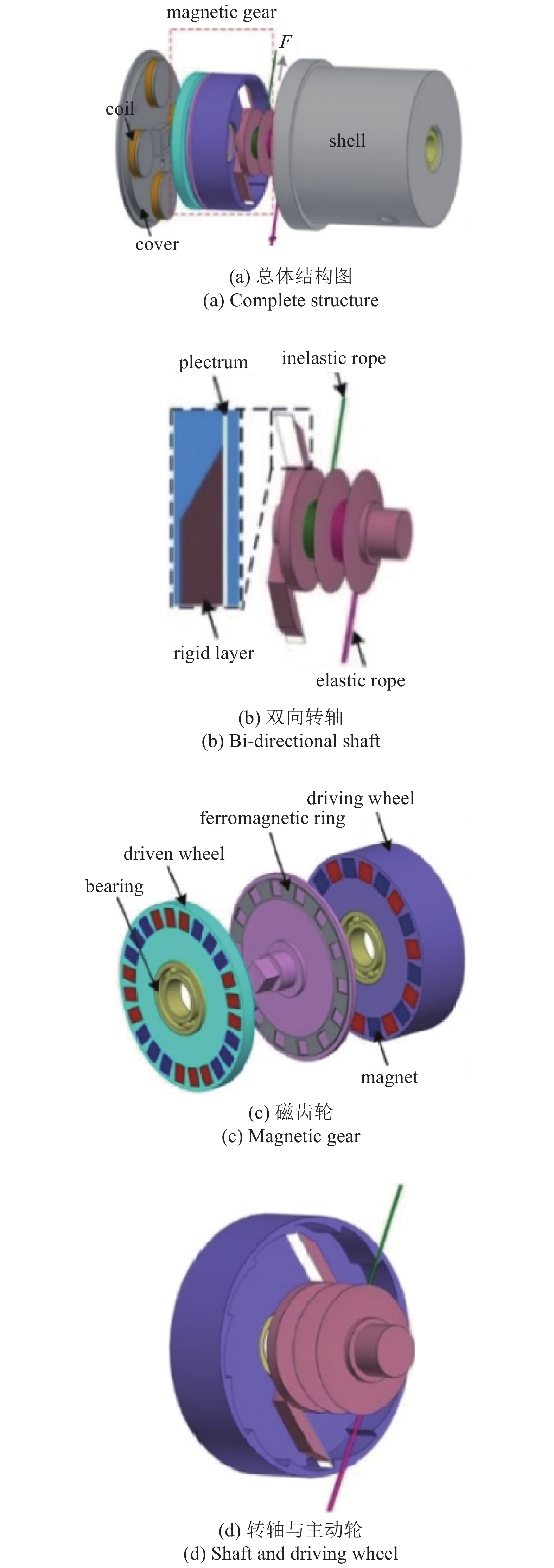

线绳驱动转速提升式低频俘能器由线绳驱动的转轴、磁齿轮[38]、空心圆柱形封装外壳组成, 如图1(a)所示. 转轴包括接收外界激励的非弹性绳、周期性交替储存和释放势能的弹性绳、拨片、设置有凹槽和倾斜梁的传动轴, 如图1(b)所示. 非弹性绳的一端缠绕于转轴、另一端穿过封装外壳接收外界激励; 弹性绳的一端缠绕于转轴、另一端固定于封装外壳. 拨片固定于倾斜梁的根部, 但其自由端超出倾斜梁, 用于驱动磁齿轮单向转动. 磁齿轮主要由主动轮(一级磁齿轮)、调磁环和从动轮(二级磁齿轮)组成, 如图1(c)所示. 主动轮的右侧(靠近转轴)设计有与拨片相配合的阶梯状凸台, 以在拨片作用下做单向旋转运动, 如图1(d)所示. 主动轮的左侧和从动轮都布设有环形阵列磁铁. 主动轮、调磁环和从动轮通过传动轴和轴承同轴装配. 封装外壳的顶盖内侧设计有感应线圈, 通过电磁感应原理将从动轮(转子)的单向机械能转化为电能.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure1" />

图

1

俘能器总体结构

Figure

1.

Overall structure of energy harvester

下载:

下载: 全尺寸图片

幻灯片

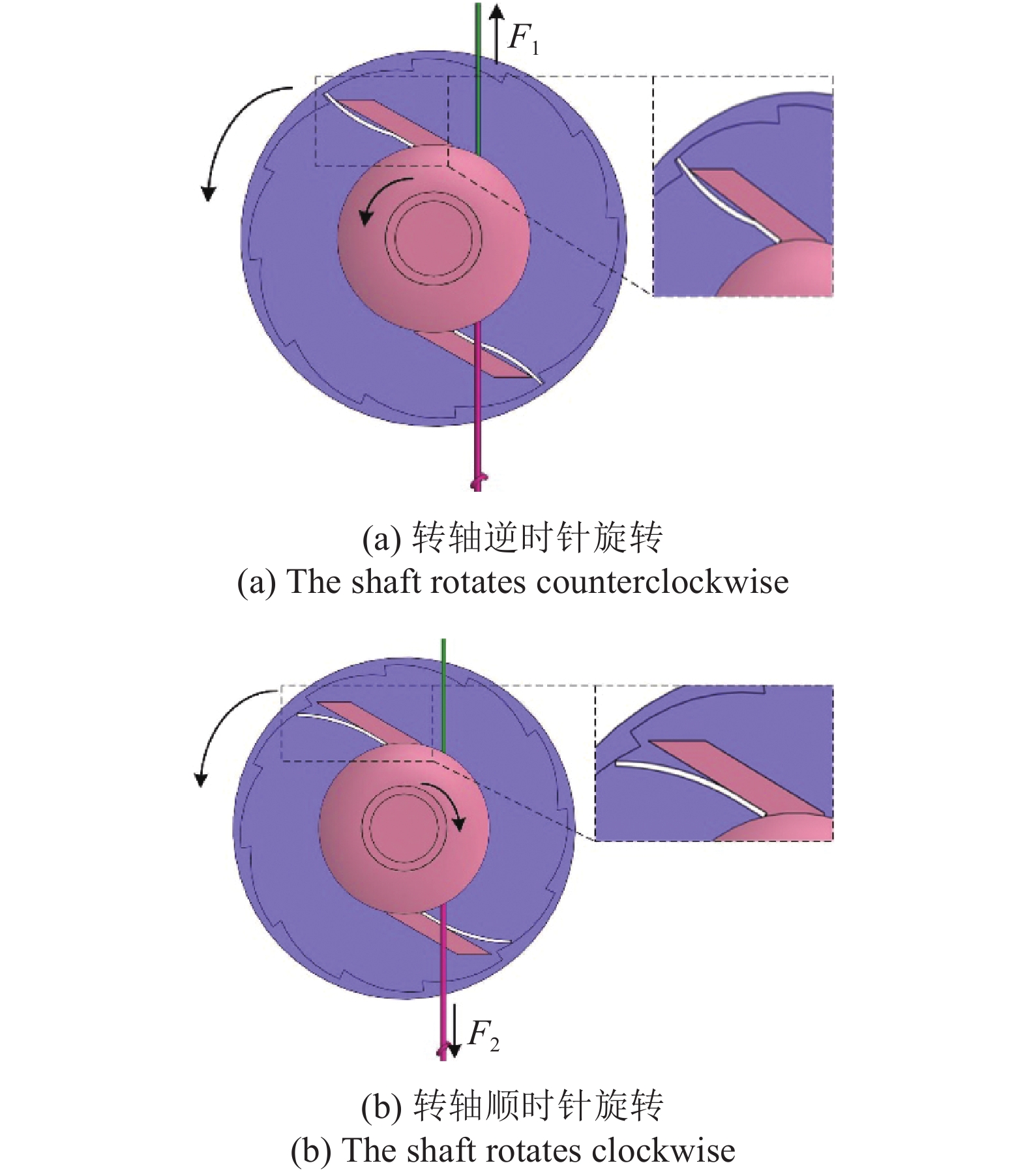

线绳驱动转速提升式低频俘能器的工作原理: (1)当外界激励拉动非弹性绳向上运动时, 转轴在非弹性绳的作用下逆时针转动, 并驱动弹性绳不断拉伸并缠绕于转轴, 如图2(a)所示; 同时, 固定于倾斜梁的拨片拨动主动轮逆时针转动, 再通过磁齿轮驱动从动轮以更高的速度转动; (2)当外界激励反向时, 弹性绳释放弹性势能驱动转轴顺时针转动, 并带动拨片沿主动轮内壁滑动, 如图2(b)所示. 图2给出了双层拨片在不同工作过程中的变形情况. 可以看出, 双层拨片由一层柔性悬臂梁和一个刚性层(倾角为30°)构成, 其在转轴的逆时针和顺时针运动过程中具有不同的状态. 当转轴逆时针旋转时, 柔性悬臂梁的有效长度仅为其超出刚性层末端的部分, 因此有效长度小(1.5 mm)、刚度大, 能够驱动主动轮逆时针旋转, 如图2(a)所示. 当转轴顺时针旋转时, 双层拨片的有效长度为柔性悬臂梁的整体长度(17.5 mm), 因而有效长度大、刚度小, 大幅减小了双层拨片与主动轮间的摩擦力, 如图2(b)所示. 此外, 倾斜的双层拨片设计进一步减小了拨片与主动轮之间的摩擦力, 因而并不会明显改变主动轮的逆时针旋转速度, 从而实现了主动轮的单向旋转运动. 通过磁齿轮的调速特性, 从动轮可在主动轮的驱动下以更高的速度做单向旋转运动, 并通过感应线圈输出电能.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-2.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-2.jpg'" class="figure_img

figure_type1 bbb " id="Figure2" />

图

2

俘能器工作原理

Figure

2.

Operating principle of energy harvester

下载:

下载: 全尺寸图片

幻灯片

1.2

磁齿轮设计

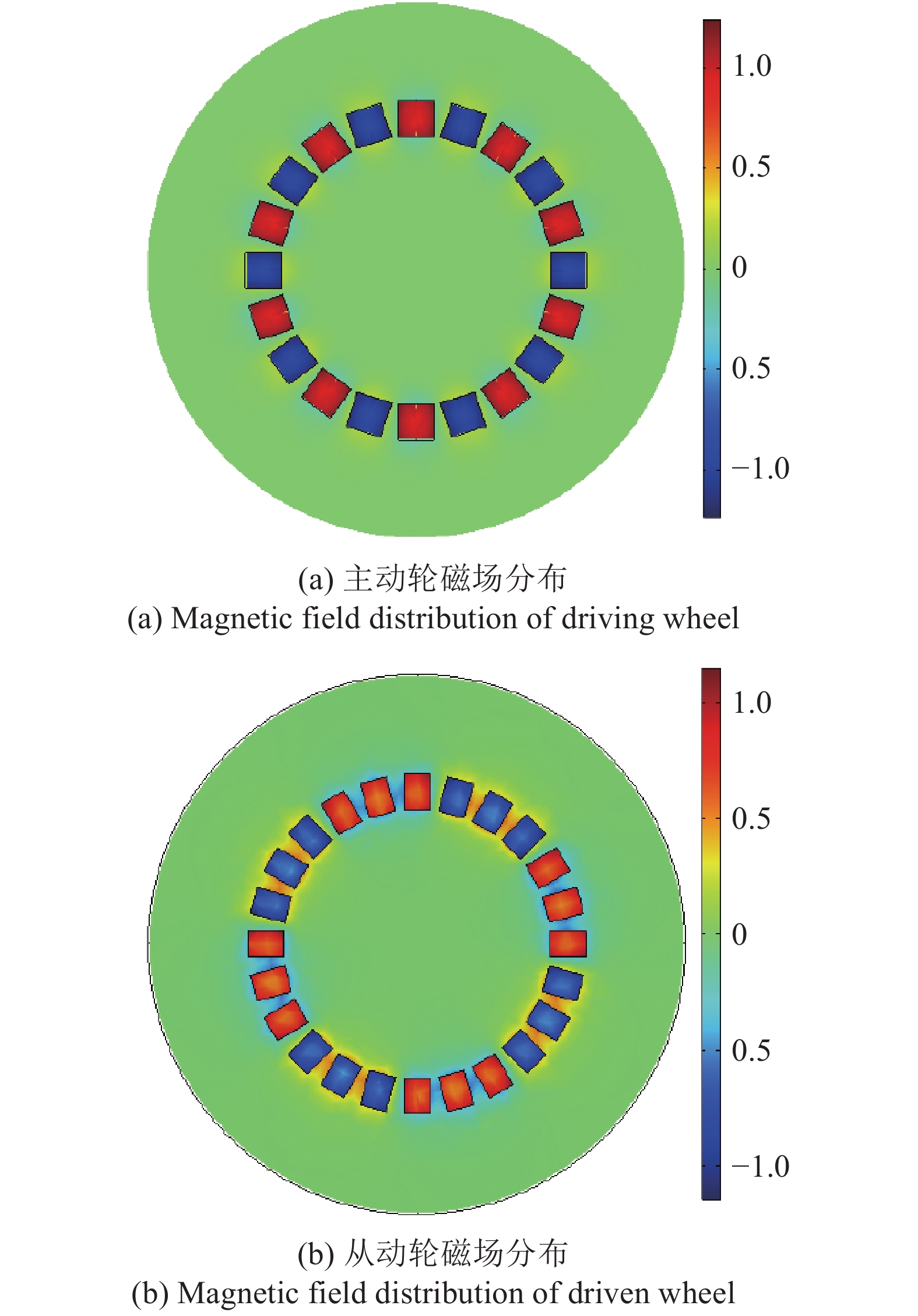

本文采用轴向磁场调制式磁齿轮结构[39], 由低速旋转的主动轮、保持静止的中间调磁环、转速较高的从动轮组成, 如图1(c)所示. 主动轮上沿圆周均匀分布磁铁, 相邻两个磁铁的磁极方向相反, 构成磁极对; 在从动轮上, 多个磁极方向相同且相邻的磁铁构成一个磁极, 并与另一组磁极方向相反的磁铁构成磁极对[40]. 调磁环由通孔和高磁导率材料(如硅钢片)制成的矩形箔构成, 且矩形箔与通孔的尺寸和数量相同. 调磁环将主动轮与从动轮产生的气隙磁场进行调制, 使主动轮与从动轮之间产生稳定的转矩. 假设主动轮上磁极对数为p1, 从动轮上磁极对数为p2, 调磁环上矩形箔数为n, 当p1 + p2 = n时, 从动轮与主动轮转向相反, 传动比为[41]

$$ G = frac{{{p_1}}}{{{p_2}}} $$  | (1) |

磁齿轮上的磁铁排布不同于传统的电磁式发电机, 为直观反映磁齿轮的磁场分布, 采用COMSOL软件得到主动轮和从动轮上的磁场分布, 如图3所示. 图3(a)给出了主动轮磁场分布的平面图, 可以看出, 主动轮由20个磁铁组成了10个磁极对, 其最大磁通密度为1.15 T. 图3(b)给出了从动轮磁场分布的平面图, 可以看出, 从动轮由24个磁铁组成了4个磁极对, 最大磁通密度为1.24 T.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-3.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-3.jpg'" class="figure_img

figure_type1 bbb " id="Figure3" />

图

3

磁场分布

Figure

3.

Magnetic field distribution

下载:

下载: 全尺寸图片

幻灯片

1.3

动力学建模

俘能器工作过程中, 当非弹性绳在外界低频振动作用下驱动转轴的逆时针转速(

$$ left. begin{aligned} &{{{dot theta }_1} = {{dot theta }_0} = frac{{{v_{text{S}}}}}{{{r_0}}}{text{ }}} & {{{dot theta }_2} = G{{dot theta }_1}{text{ }}},;; {dot theta _0} geqslant {dot theta _1}& {beta {{dot theta }_2}{r_2} - ({R_{text{L}}} + {R_{text{C}}})I - Ldot I = 0} ;;end{aligned} ight}$$  | (2) |

式中, vs为非弹性绳的运动速度, r0为转轴半径,

当转轴的逆时针转速小于主动轮的逆时针转速, 或转轴在弹性绳的作用下顺时针旋转时, 俘能器的机电耦合动力学模型可表示为

$$ left. begin{array}{l}{J_1}{{ddot theta }_1} + {J_2}{{ddot theta }_{ m{2}}} + eta {{dot theta }_1} + beta I{r_2} + nf{r_1} = 0{{dot theta }_0} = dfrac{{{v_{ m{S}}}}}{{{r_0}}},;;;{{dot theta }_0} < {{dot theta }_1}beta {{dot theta }_2}{r_2} - ({R_{ m{L}}} + {R_{ m{C}}})I - Ldot I = 0end{array} ight}$$  | (3) |

式中, J1和J2分别为主动轮和从动轮的转动惯量, η是系统的等效阻尼系数, n为拨片的数目, f为拨片与主动轮之间的摩擦力, r1为主动轮的有效半径.

2.

实验样机及平台

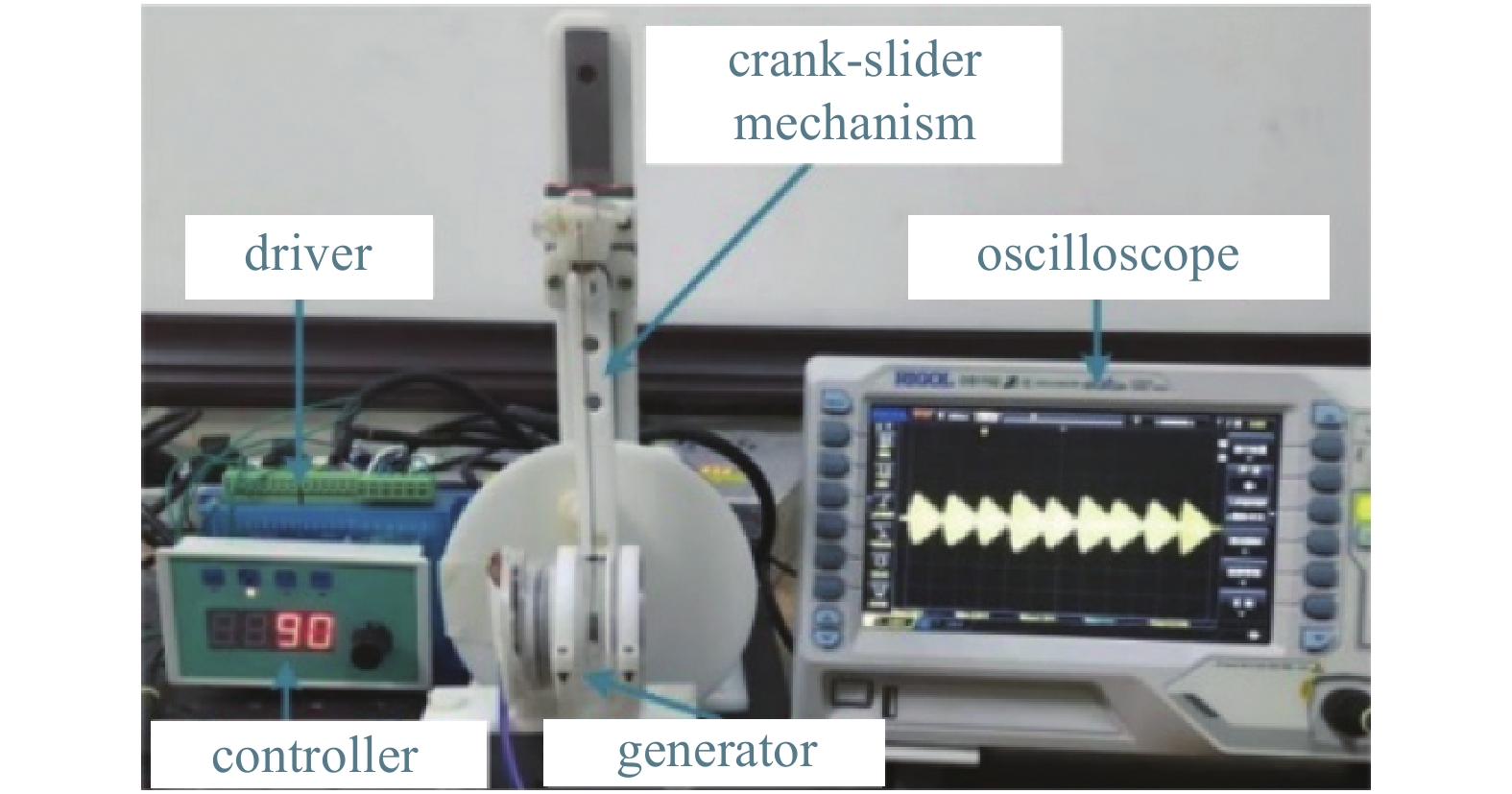

俘能器样机的主体框架, 包括转轴及倾斜梁、主动轮、从动轮、封装外壳, 由光敏树脂通过3D打印技术制作而成. 转轴直径为8 mm; 缠绕在转轴上的非弹性尼龙绳的初始直径为0.6 mm; 涤纶弹性绳直径为1 mm. 为了获得优异的性能, 非弹性绳的制作材料需要有足够的抗拉强度, 以将外界激励转换为转轴的旋转运动; 弹性绳需选用摩擦系数小、有效刚度足够大、抗拉强度大的材料以减少能量损失、延长工作寿命. 主动轮上布设有20个沿圆周方向均匀排列的尺寸为4 mm× 4 mm× 4 mm的磁铁, 形成10对磁极. 从动轮上设置有24个沿圆周方向均匀排列的尺寸为4 mm× 2 mm× 2 mm的磁铁, 每3个相邻磁铁的磁极方向相同, 形成4对磁极. 因而, 所制作的俘能器样机中, 磁齿轮的传递比为10 : 4. 调磁环上通孔的数量等于主动轮和被动轮的磁极对数之和, 因而从动轮与主动轮的转向相反. 拨片由polyethylene terephthalate (PET)剪裁而成, 尺寸为11 mm× 3 mm× 0.1 mm, 且其末端超出悬臂梁1.5 mm以驱动主动轮单向转动. 为了进一步减小拨片与主动轮内壁间的摩擦力, 用摩擦系数仅为0.04的PTFE薄膜(厚度0.05 mm)覆盖PET表面. 封装外壳的顶盖内侧固定有4组由直径0.10 mm铜线制成并相互串联的感应线圈, 每组线圈缠绕400圈, 4组线圈的总电阻为130 Ω. 俘能器中所有的磁铁均为NdFeB (N32). 转轴、主动轮和从动轮通过陶瓷轴承装配在一起, 避免了钢制轴承对磁齿轮运动的干扰. 整个圆柱形俘能器样机的长度为38 mm、直径为46 mm、总重量为60 g.

实验中采用曲柄滑块机构激励俘能器样机, 如图4所示. 首先, 通过电机控制器(CS10-3)设置转速并输出控制信号; 然后借助电机驱动器(HBS57)控制步进电机(TC57)以设定的转速驱动曲柄转动. 施加于俘能器的激励频率和运动幅度可分别通过调整电机的转速和曲柄的长度进行改变. 俘能器的电输出通过示波器(RIGOL DS1074)显示和记录. 电机驱动下, 滑块的运动速度v为

$$ v = - omega {l_1}sin (omega t) - frac{{omega {l_1}^2sin (omega t)cos (omega t)}}{{sqrt {{l_2}^2 - {l_1}^2{{sin }^2}(omega t)} }} $$  | (4) |

式中, l1为曲柄的长度, l2为连杆的长度, ω是曲柄或电机的角速度. 当俘能器非弹性绳的自由端与滑块绑定而低频往复运动时, vs = v.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-4.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-4.jpg'" class="figure_img

figure_type1 bbb " id="Figure4" />

图

4

实验平台

Figure

4.

Test platform

下载:

下载: 全尺寸图片

幻灯片

为了实验测量所设计的磁齿轮的传动比, 将俘能器的主动轮直接与步进电机的输出轴相连接, 测试记录了俘能器在电机转速30 ~ 120 r/min范围内的输出电压, 并通过对输出电压的分析计算获得从动轮的转速[42].

所制作的俘能器样机的参数如表1所示. 主动轮和从动轮的转动惯量根据其转盘质量(无磁铁)和半径、磁铁的质量和分布半径计算获得. 为了测量机电耦合系数β, 由电机直接带动从动轮以恒定的速度旋转, 测量俘能器的开路输出电压VOC, 然后根据公式(

表

1

俘能器样机参数

Table

1.

Parameters of the harvester prototype

table_type1 ">

| Parameters | Values |

| J1/(kg·m2) | 6.26×10?6 |

| J2/(kg·m2) | 3.55×10?6 |

| η | 2×10?5 |

| β | 0.2 |

| r0/m | 0.004 |

| r1/m | 0.02 |

| r2/m | 0.02 |

| $ G $ | 2.5 |

| n | 2 |

| RL/Ω | 130 |

| RC/Ω | 130 |

| L/H | 2.2 |

| f/N | 4×10?4 |

下载:

下载: 导出CSV

|显示表格

3.

俘能器性能分析

3.1

磁齿轮转速

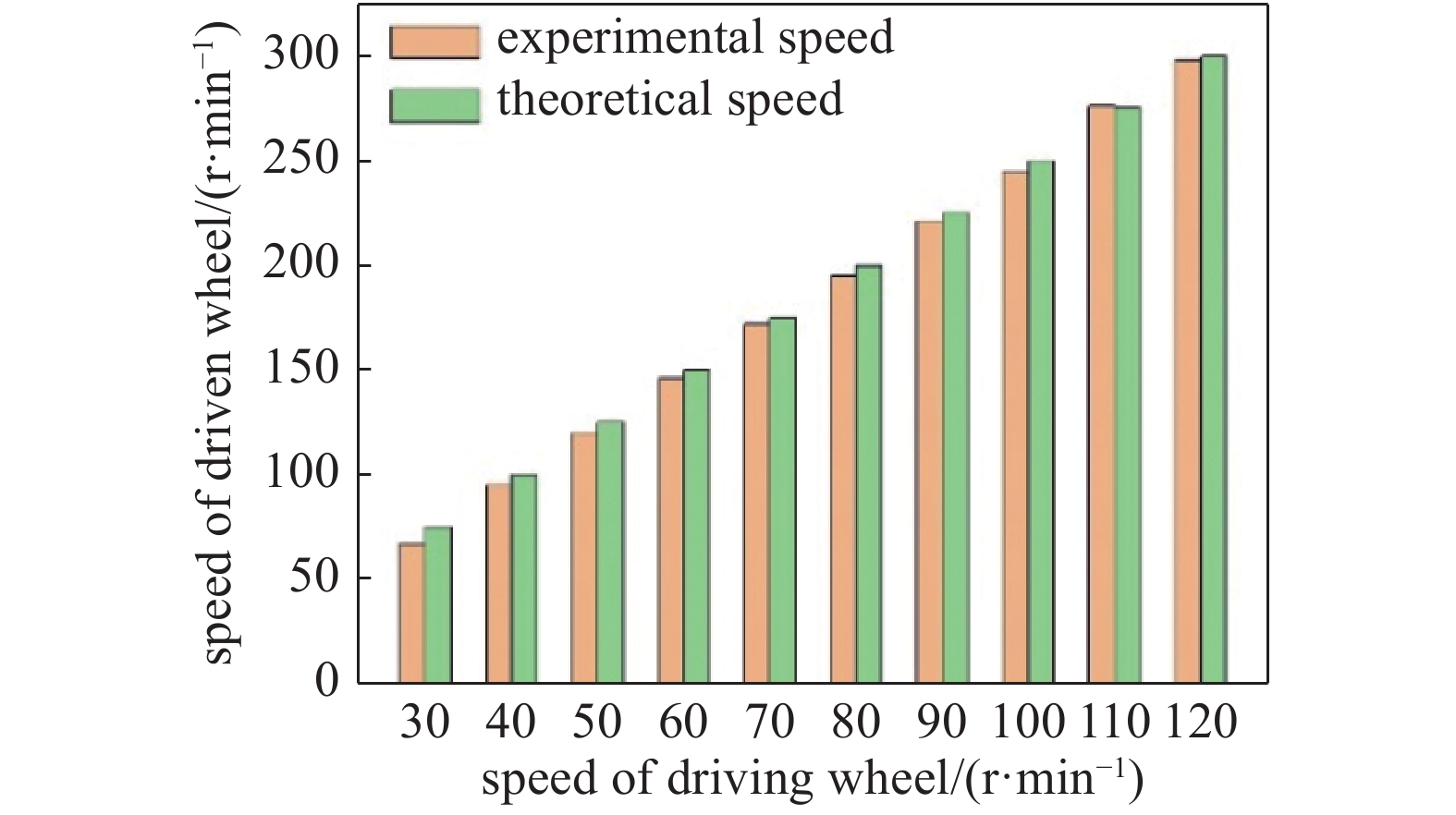

磁齿轮的主动轮和从动轮的转速如图5所示. 对于本研究所制作的俘能器样机, 磁齿轮的理论传递比为10:4, 且从动轮与主动轮旋转方向相反. 在电机的直接驱动下, 当主动轮的转速(逆时针)从30 r/min 增加到120 r/min时, 从动轮顺时针旋转, 且实验测量的从动轮的转速基本照10:4的比例上升, 与理论预测转速符合较好.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-5.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-5.jpg'" class="figure_img

figure_type1 bbb " id="Figure5" />

图

5

磁齿轮转速

Figure

5.

Rotation speed of magnetic gear

下载:

下载: 全尺寸图片

幻灯片

3.2

开路输出

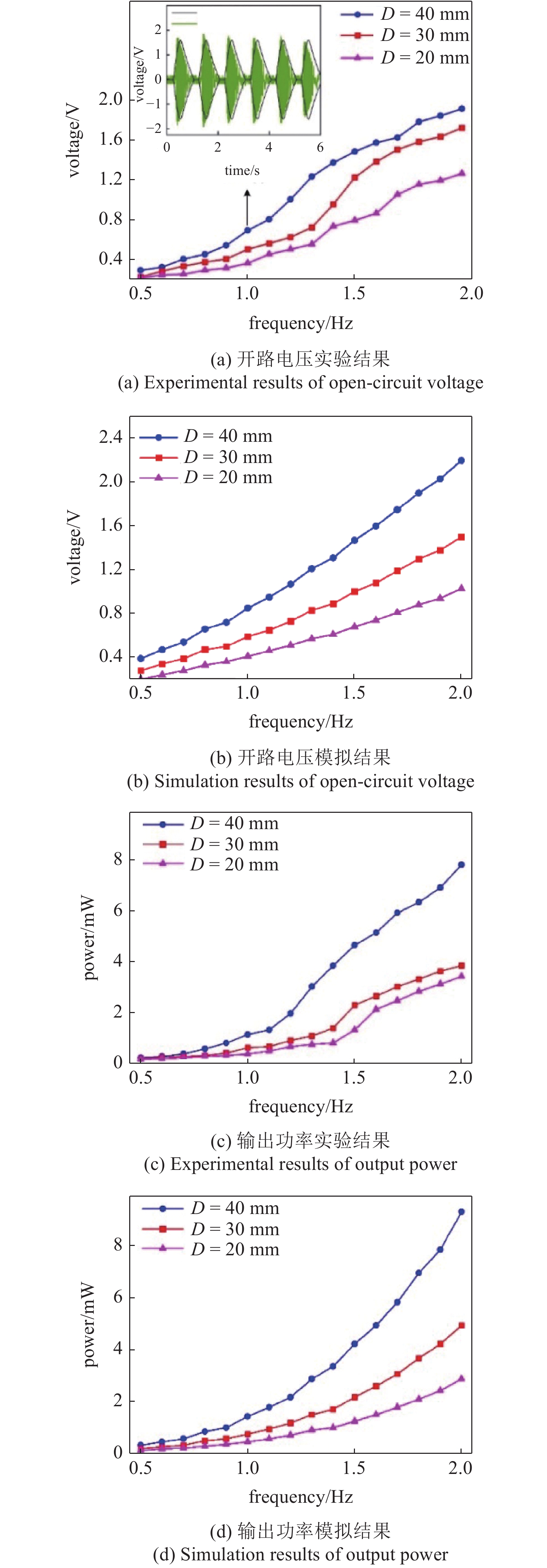

在曲柄滑块机构的激励下, 俘能器的有效开路电压(均方根值)随激励频率的变化趋势如图6(a)和图6(b)所示. 可以看出, 随着激励频率的增加, 俘能器的输出电压不断增加. 对于给定的激励幅度(D), 滑块的运动速度随激励频率增加而不断上升; 根据式(2)和式(3), 运动速度不断增加的滑块迫使主动轮以更快的速度转动, 并驱动从动轮的转速不断增长, 进而导致穿过线圈磁通量的变化率不断增加. 由于电磁俘能器的感应输出与穿过线圈磁通量的变化率成正比, 因而所设计的俘能器开路输出电压随激励频率的增加而不断上升. 类似地, 当激励频率保持恒定, 滑块的运动速度随激励幅度的增加而上升, 进而驱动从动轮以更快的速度转动, 并通过线圈产生更高的输出电压. 如图6(a)所示, 在激励幅度40 mm、频率1 Hz的条件下, 俘能器的时域开路电压波形如插入图所示, 俘能器的电压峰值达到1.8 V, 且理论模拟结果与实验结果符合较好. 图6(b)给出了俘能器在不同激励频率下的理论开路电压, 其与实验结果给出的趋势一致, 进一步验证了理论模型的正确性.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-6.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-6.jpg'" class="figure_img

figure_type1 bbb " id="Figure6" />

图

6

俘能器电输出

Figure

6.

Electric outputs of the harvester

下载:

下载: 全尺寸图片

幻灯片

俘能器在不同激励条件下的输出功率如图6(c)和图6(d)所示. 为了测量俘能器的输出功率, 将R = 130 Ω的电阻器(与线圈内阻相同)串联接入俘能器的输入、输出端, 并根据测量到的电阻器两端的有效电压V计算获得俘能器的输出功率P, 即P = V2/R. 与开路输出电压类似, 俘能器的输出功率随激励频率和激励幅值的增加而不断上升.

从能量的角度考虑, 当激励幅值保持不变时, 外界输入到俘能器的机械能随激励频率的提高而增加, 从而促使俘能器产生更大的输出功率. 类似地, 当激励频率保持不变, 俘能器接收到的机械能随激励幅值的增加而增加, 导致其输出功率随激励幅值的增加而增大. 虽然理论模拟结果给出的功率变化趋势与实验结果一致, 但两者的差异随激励频率的增加而更加明显. 导致这一差异的可能原因是, 随着激励频率的增加, 弹性绳的弹性回复力在滑块下移过程中不能驱动转轴达到其最大顺时针转角, 其结果是减小了俘能器所受到的激励幅值, 从而导致实验测量的俘能器的输出功率随激励频率的增加而偏离理论模拟结果. 随着激励频率的增加, 尽管俘能器的输出功率低于预期值, 但其有效输出功率仍达到3 mW以上, 可以满足常见的商业化电子器件(如温湿度计、电子表和计步器等)的能量需求.

3.3

性能对比

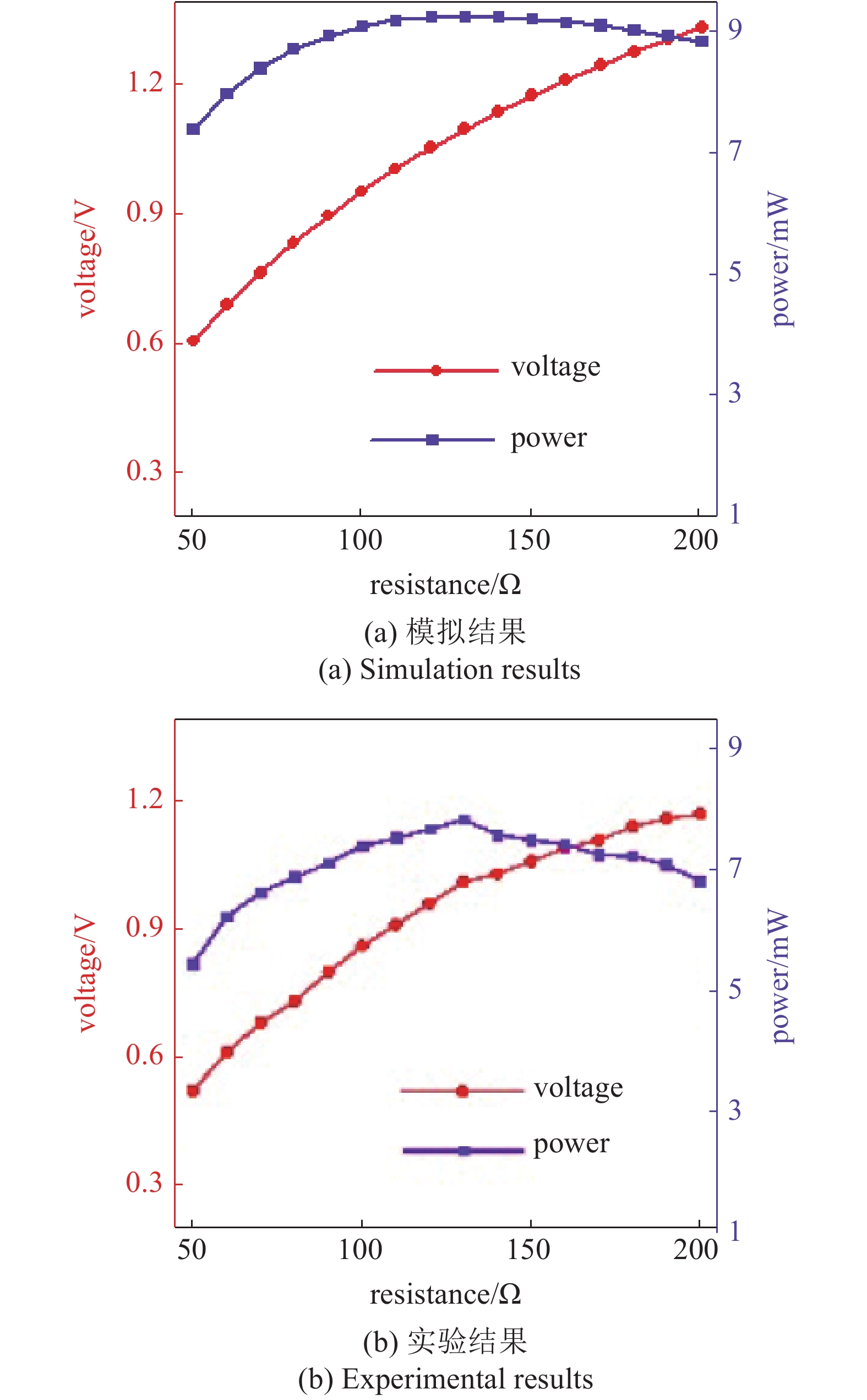

对于本文设计的集成有磁齿轮的俘能器, 在激励幅度为40 mm和激励频率为2 Hz的条件下, 其有效负载输出电压和输出功率的模拟结果和实验结果随负载电阻的变化规律分别如图7(a)和图7(b)所示. 从图中可以看出, 随着负载电阻的增大, 理论模型预测的输出电压和输出功率的变化趋势基本与实验结果的变化趋势保持一致. 根据实验结果可以得出, 随着负载电阻从50 Ω增加到200 Ω, 俘能器的输出电压从0.55 V持续增加到1.16 V. 当负载电阻在相同的区间内逐渐增大时, 俘能器的输出功率首先呈现出上升趋势, 在负载为130 Ω时达到最大值(7.82 mW), 然后随着负载电阻的增加而逐渐减少.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-7.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-7.jpg'" class="figure_img

figure_type1 bbb " id="Figure7" />

图

7

集成磁齿轮的俘能器电输出随负载变化规律

Figure

7.

Electric outputs of the harvester with magnetic gear versus load resistance

下载:

下载: 全尺寸图片

幻灯片

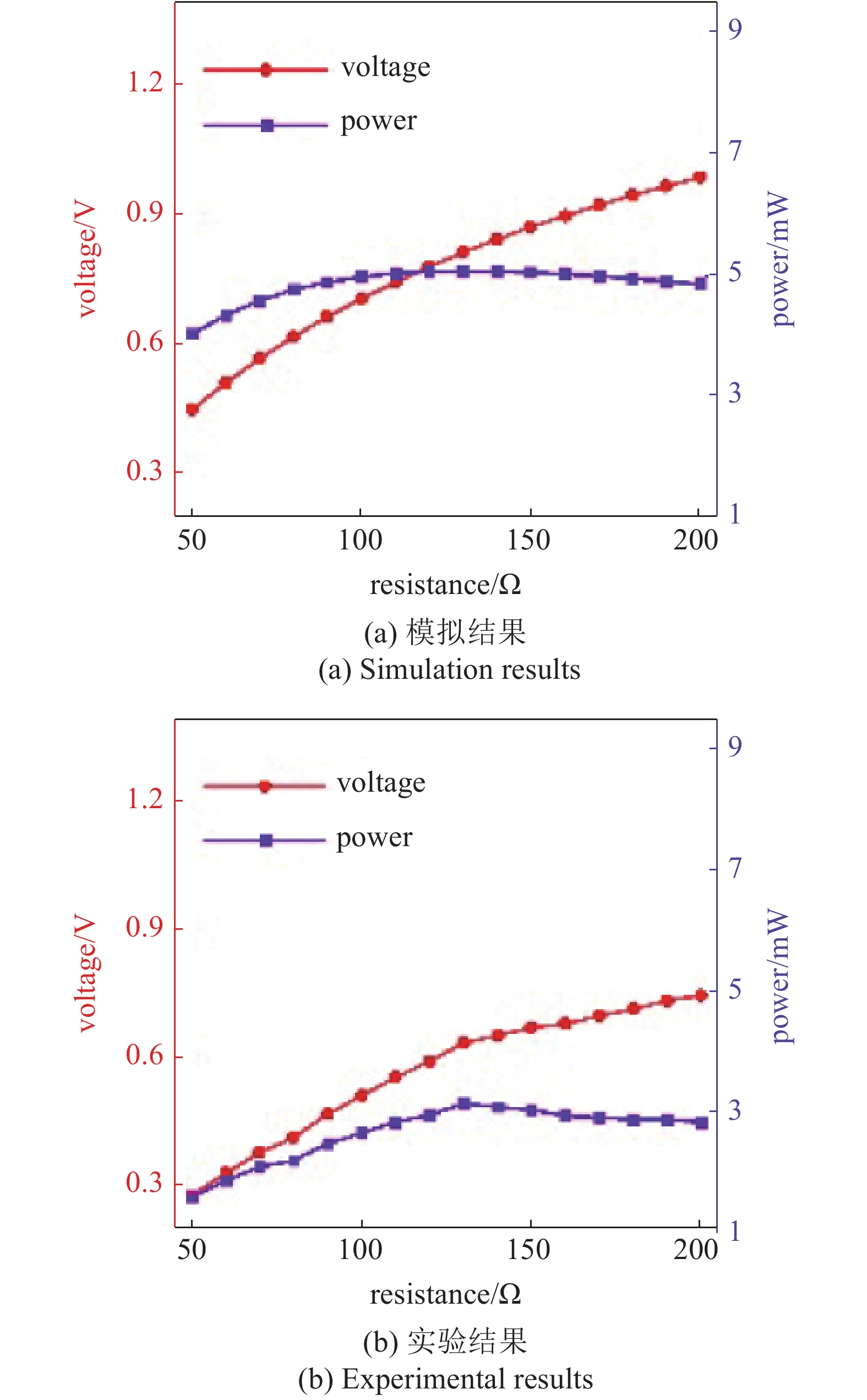

对于无磁齿轮的俘能器, 其输出电压和输出功率随负载电阻的变化趋势与本文设计的带磁齿轮的俘能器的输出电压和输出的变化趋势基本一致, 如图8所示. 但是, 缺少了磁齿轮的转速提升功能, 俘能器的最大输出功率仅为3.22 mW, 远低于本文设计的俘能器的最优输出功率(7.82 mW). 所以, 通过磁齿轮提升转速, 俘能器的输出功率增加了大约143%.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-8.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-8.jpg'" class="figure_img

figure_type1 bbb " id="Figure8" />

图

8

无磁齿轮的俘能器电输出随负载变化规律

Figure

8.

Electric outputs of the harvester without magnetic gear versus load resistance

下载:

下载: 全尺寸图片

幻灯片

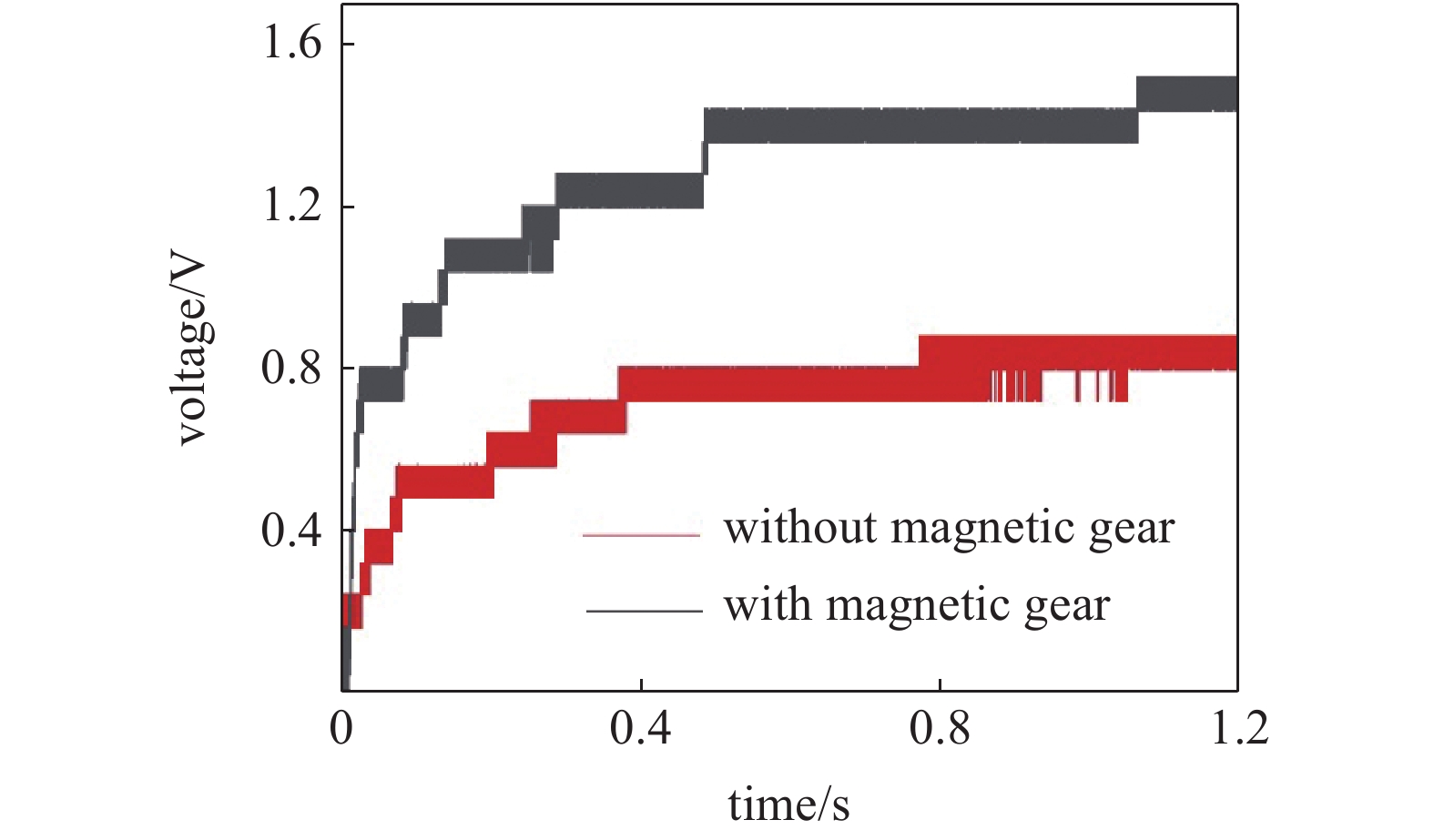

在实际应用中, 俘能器通常需要向有直流输入要求的电子器件提供电能. 在激励幅度为40 mm、激励频率为2 Hz的条件下, 俘能器输出的交流电能经过桥式整流器转换为直流后, 储存于220 μF的储能电容器, 以满足电子器件的电能需求. 在此测试条件下, 储能电容器的充电电压波形如图9所示. 从图中可以看出, 集成有磁齿轮的俘能器可在1.2 s内将储能电容器的电压从0 V提升至1.5 V, 但无磁齿轮的俘能器在相同时间内只能将储能电容器的电压提升到0.8 V左右. 所以, 通过磁齿轮的转速提升功能, 俘能器的电输出性能和充电能力得到了大幅提升.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-9.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-9.jpg'" class="figure_img

figure_type1 bbb " id="Figure9" />

图

9

俘能器向电容器充电

Figure

9.

Harvester charges the capacitor

下载:

下载: 全尺寸图片

幻灯片

3.4

应用评估

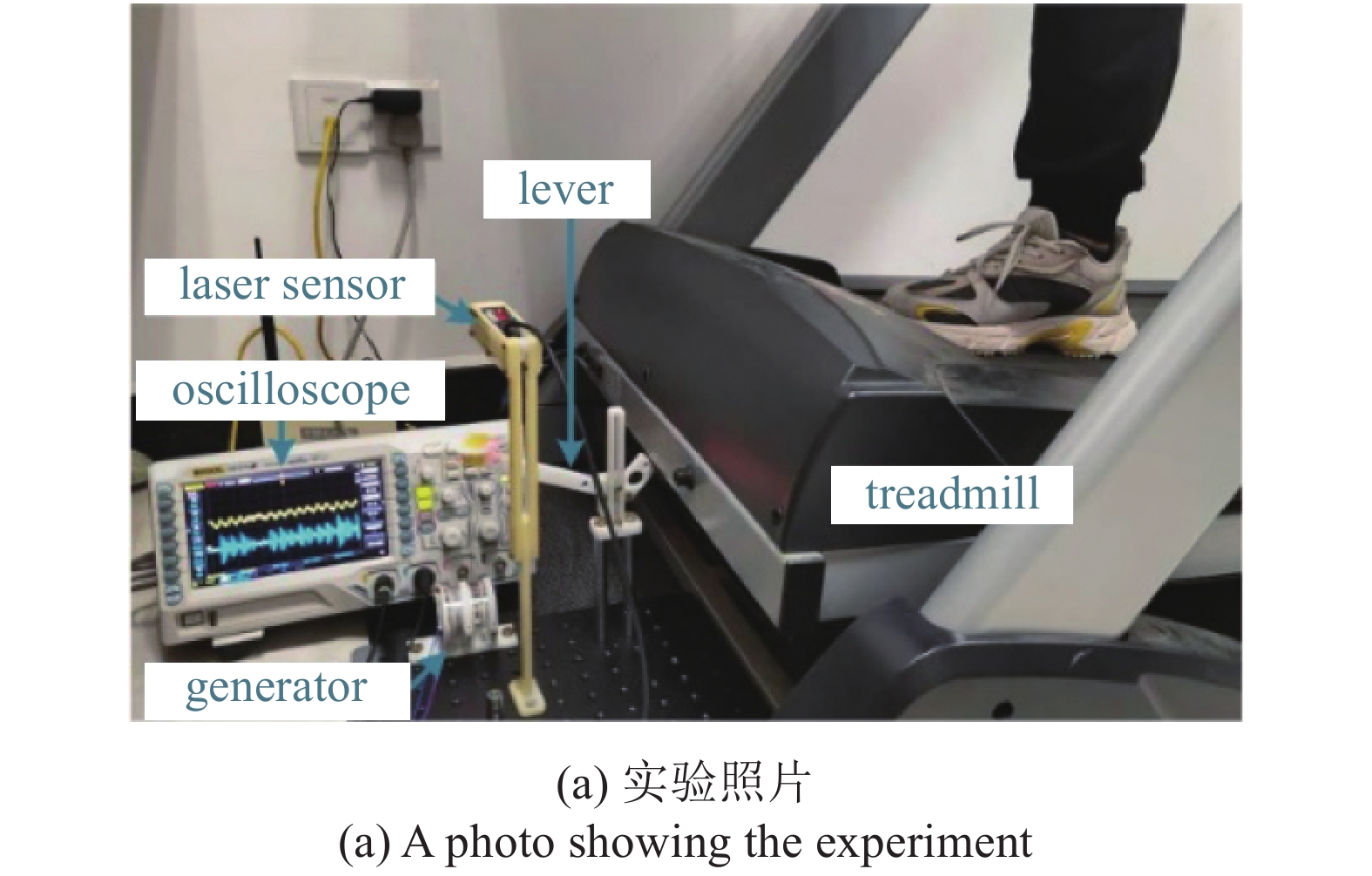

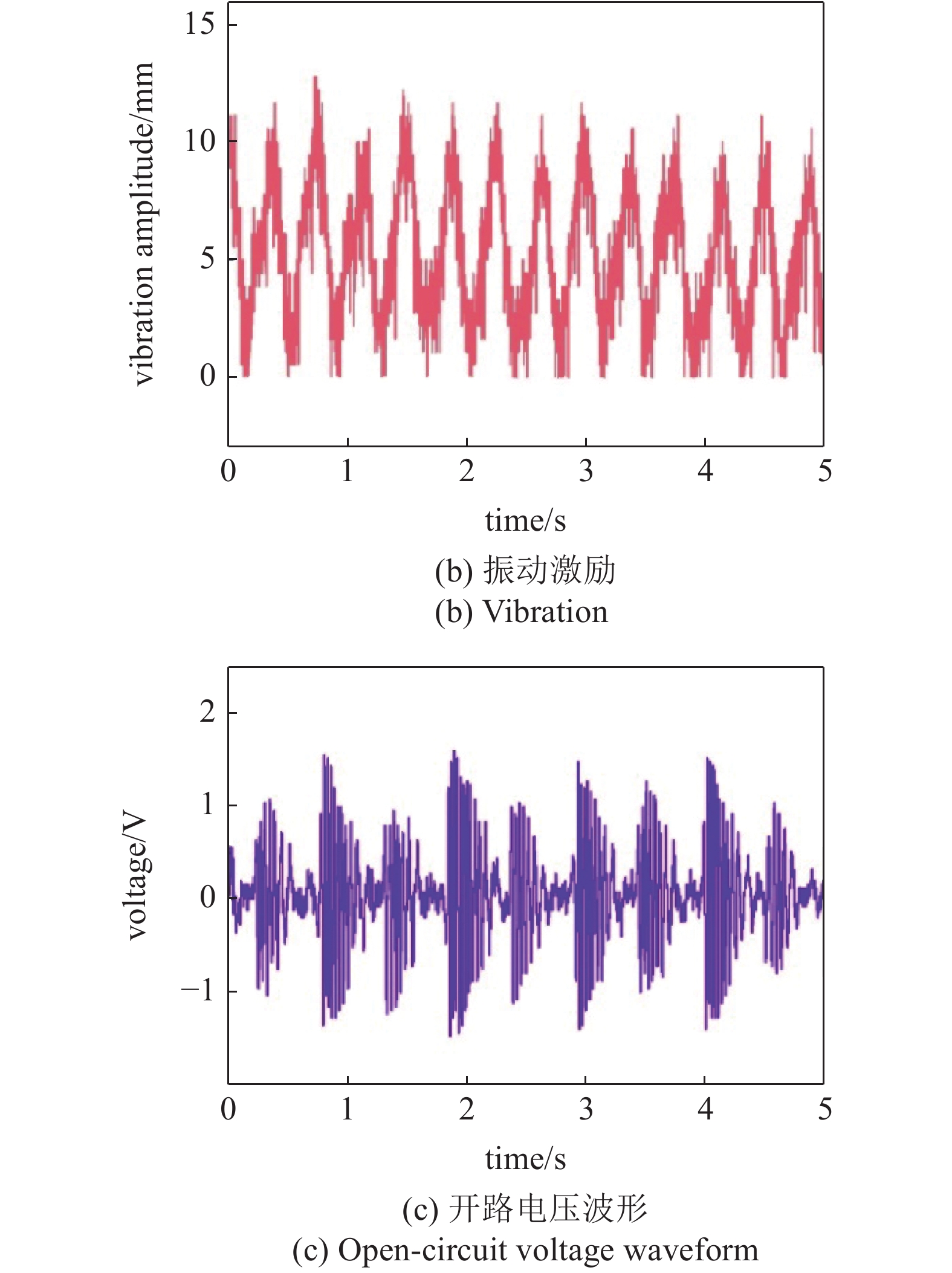

在自然环境中, 广泛分布的机械能不但具有低频特性, 而且往往不规则, 收集利用难度很高. 为了测试本文所提出的线绳驱动转速提升式低频俘能器在低频、不规则激励下的能量收集性能, 采用跑步机的振动模拟自然环境中不规则的低频振动, 如图10(a)所示. 实验中, 通过一根杠杆的一端感知跑步机的振动, 另一端通过非弹性绳驱动俘能器. 当一名男性测试者(身高: 1.7 m, 体重: 60 kg)以7 km/h的速度在慢跑时, 施加在俘能器的振动激励和相应的开路电压输出波形如图10(b)和图10(c)所示. 实验中, 采用激光位移传感器(HG-C1100)测量施加在俘能器非弹性绳的振动激励的幅值, 采用示波器测量俘能器的输出电压. 从图中可以看出, 跑步机所提供的振动激励虽有一定规律, 但并不规则, 其振动幅度大约为10 mm、平均激励频率约为2.7 Hz. 在这种激励条件下, 俘能器的输出电压波动较大, 其开路电压有效值为0.42 V, 平均输出功率为0.35 mW. 所以, 从本次实验结果可以看出, 本文所提出的俘能器对自然环境中低频、不规则的机械能仍具有一定的收集能力.

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-10-1.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-10-1.jpg'" class="figure_img

figure_type1 bbb " id="Figure10-1" />

10

俘能器在不规则激励下的性能

10.

Performance of the proposed harvester under irregular vibrations

下载:

下载: 全尺寸图片

幻灯片

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-10.jpg'"

onerror="this.onerror=null;this.src='https://lxxb.cstam.org.cn/fileLXXB/journal/article/lxxb/2021/11//lxxb2021-469-10.jpg'" class="figure_img

figure_type1 bbb " id="Figure10" />

图

10

俘能器在不规则激励下的性能(续)

Figure

10.

Performance of the proposed harvester under irregular vibrations (continued)

下载:

下载: 全尺寸图片

幻灯片

4.

结论

本文提出了一种线绳驱动转速提升式低频俘能器, 采用线绳驱动转轴结构将低频振动转换为双向旋转运动, 再通过刚度自动改变的拨片和磁齿轮将双向旋转运动转换为单向旋转运动, 且实现了2.5倍转速的提升. 对线绳驱动转速提升式低频俘能器建立了机电耦合动力学模型, 制作了俘能器样机, 搭建了实验平台, 验证了理论模型的正确性. 在激励幅值40 mm和激励频率2 Hz的条件下, 本文提出的俘能器的最大输出功率达到7.82 mW, 比对应的无磁齿轮提升转速的俘能器的最大输出功率(3.22 mW)高约143%, 在低频激励下获得了更优异的俘能发电性能. 此外, 在低频、不规则的振动激励下, 所提出的俘能器仍可提供0.35 mW的输出功率, 为高性能低频俘能器的研制提供了一个可行的解决方案.