线性摩擦焊是利用被焊接工件接触面在压力作用下相对往复运动摩擦产生热量,工件表面发生塑性变形,从而实现焊接[6]。叶片的材料是钛合金,采用线性摩擦焊技术制造整体叶盘,将叶片和轮盘焊接在一起,由于线性摩擦焊的特殊工艺,在叶片焊缝区域会产生裂纹、气孔、氧化物夹杂等缺陷[7]。裂纹严重危害叶片的强度和刚度,甚至导致发动机叶片断裂,造成重大安全事故。航空发动机无损检测ASTM E192—2004[8]验收标准明确规定叶片中绝对不允许出现裂纹,因此研究叶片焊缝区域裂纹的无损检测技术,对保证整体叶盘结构加工质量和服役过程中的安全有着重要的意义。

近年来,国内外众多研究机构针对航空发动机叶片裂纹的无损检测进行了大量研究,主要采用的技术有X射线、涡流、红外热成像、电磁检测等检测技术。X射线技术检测成本高,速度慢,且需要安全防护措施。涡流、红外热成像及电磁检测技术,对靠近叶片表面的裂纹有着良好的检测能力,但对叶片内部的缺陷识别能力不足。因此,X射线、涡流、红外热成像及电磁检测等检测方法,无法满足叶片焊缝区域的快速检测和全覆盖检测的检测需求。

相控阵超声检测技术能够灵活地控制声束的偏转和聚焦,有线性扫查、扇形扫查、动态聚焦等工作方式,具有探头小巧、设备便携、扫查速度快、良好的声束可达性、检测精确性高、缺陷分辨率高等优点[9-11],在复杂型面构件的无损检测领域有着广泛的应用[12]。目前,国内外将相控阵超声检测技术应用于汽轮机叶轮叶缘[12]、低压汽轮机叶片[13]等复杂型面结构的检测,取得了良好的检测效果。整体叶盘叶片的空间结构复杂,表面为复杂双曲面。裂纹缺陷尺寸小,焊缝区域的厚度从几毫米到十几毫米不等,表面的曲率变化比较大且变化呈现无规律性,超声波在叶片内部的声传播路径复杂,缺陷特征信息不易获取。因此,研究满足叶片的线性摩擦焊焊缝裂纹的相控阵超声检测方法,具有重要的理论和实际工程意义。

本文针对发动机叶片线性摩擦焊焊缝区域中的裂纹缺陷,研究相控阵超声检测技术对该结构检测的适用性,设计针对焊缝区域全覆盖的检测方案,并基于有限元方法研究裂纹宽度、角度、深度及声束聚焦位置对检测方案的影响,通过有限元仿真和试验研究验证检测方案的可行性与正确性,为叶片焊缝区域的快速检测和全覆盖检测提供指导。

1 检测理论 1.1 声压往返透过率 在采用脉冲反射法的超声检测中,超声波往返透过同一检测面,声压的往返透过率对检测更有实际的意义。当声波斜入射时,声压往返透过率是指声波斜入射,在折射波全反射的条件下,探头接收到的回波声压与入射波的声压之比[14]。

在固-固界面,声波从介质1斜入射到介质2时,会产生折射纵波和折射横波,二者的声压透射系数取决于入射波的类型和声波入射角度[15]。

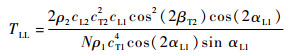

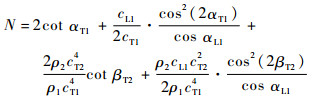

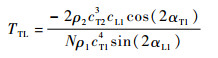

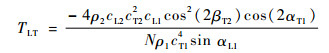

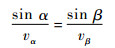

入射波为纵波时,折射纵波的声压透射系数为

| (1) |

| (2) |

式中:ρ1、cL1、cT1为介质1的密度、纵波声速、横波声速;ρ2、cL2、cT2为介质2的密度、纵波声速、横波声速;αL1为介质1的纵波入射或反射角;αT1为介质1的横波入射或反射角;βT2为介质2的横波折射角。

折射横波的声压透射系数为

| (3) |

当入射波为横波时,折射纵波的声压透射系数为

| (4) |

折射横波的声压透射系数为

| (5) |

声波从介质2返回到介质1时,改变对应介质的参数,即可得到声波从介质2返回到介质1时的声压透射系数。则声压往返透过率为

| (6) |

式中:T12为声波从介质1传播到介质2的声压透射系数;T21为声波从介质2传播到介质1的声压透射系数。

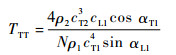

楔块的材料为Rexolite,密度为1 050 kg/m3,纵波声速为2 337 m/s,横波声速为1 155 m/s;叶片的材料是钛合金,密度为4 540 kg/m3,纵波声速为6 008 m/s,横波声速为2 958 m/s。在楔块-叶片界面,纵波从楔块斜入射到叶片表面会发生波型转换,在叶片内产生折射纵波和横波,采用纵波斜入射法对叶片进行检测,纵波和横波声压往返透过率随入射角度的改变而改变。图 1为纵波从楔块入射到叶片时的横波和纵波的声压往返透过率,αC1、αC2为Rexolite-钛合金的第一、第二临界角。

|

| 图 1 声压往返透过率 Fig. 1 Sound pressure reciprocating transmittance |

| 图选项 |

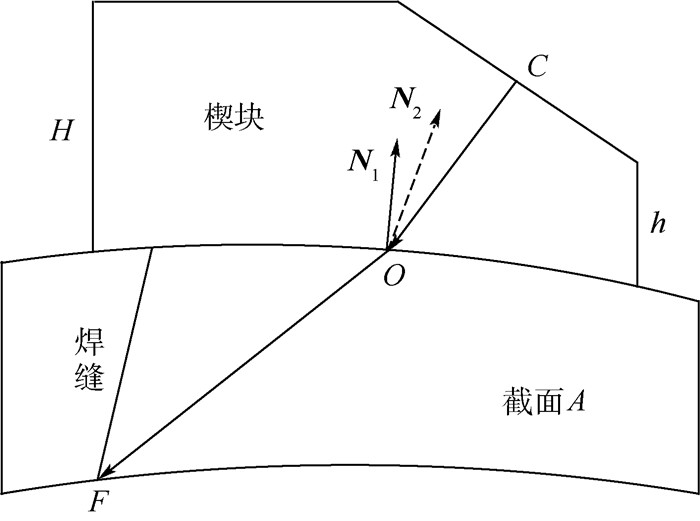

1.2 声束路径计算 在相控阵超声检测中,采用偏转聚焦法对工件进行检测时,需要计算聚焦法则,因此需要计算每个阵元的声束路径以及声波从阵元到聚焦点的传播时间。在简单形状构件中,应用斯奈尔定律,可计算出阵元的声束路径及声波的传播时间。声学中斯奈尔定律的公式为

| (7) |

式中:α、β分别为入射、折射横波或纵波的角度;vα、vβ分别为入射、折射横波或纵波的速度。

在复杂形状结构的检测中,声波从阵元到聚焦点的传播路径及传播时间的计算比较复杂。在已知声波聚焦点坐标、阵元坐标的前提下,基于斯奈尔定律计算声波在工件表面的入射点时,入射点存在多解现象[16]。此时根据声束传播遵循声波传播时间最短的费马原理,求解不同传播路径中声波传播时间的最小值,对应的入射点即为阵元发射声波传播到工件的入射点。

叶片的表面为复杂双曲面,型面结构复杂。声波从相控阵换能器聚焦到叶片内部,在计算聚焦法则时,要计算每个阵元的声束路径及声波传播时间。根据斯奈尔定律求解的阵元的声束传播路径存在多解现象,因此需要在斯奈尔定律的基础上,结合费马原理,计算阵元的声波传播时间及声束的传播路径。

2 检测方案设计 检测方案的设计目标是针对叶片焊缝区域的裂纹,设计满足焊缝区域全覆盖检测要求的楔块。检测方案所采用的换能器为线阵探头,中心频率为5 MHz,阵元个数为32,阵元宽度为0.3 mm,阵元间距为0.1 mm。

叶片沿焊缝延伸方向的尺寸为170 mm,表面为双曲面,曲率变化大且变化无规律,采用线阵探头进行检测时,由于探头的尺寸较小且要满足焊缝区域全覆盖的检测要求,因此需要对待检测区域进行划分。在沿焊缝的延伸方向将叶片划分为19个检测区域, 通过对19个检测位置的检测来实现对整个焊缝区域的全覆盖检测。由于叶片内部超声波的传播路径非常复杂,在一个检测位置,无法通过常规的多次反射法对焊缝进行检测。因此,在每个检测位置通过将探头放置在叶片上表面对靠近下表面的焊缝区域进行检测;将探头放置在叶片下表面对靠近上表面的焊缝区域进行检测,实现对每个检测位置的焊缝区域的全覆盖检测。因此需要对19个检测位置分别设计2个楔块,共38个楔块。除此之外,裂纹的尺寸比较小,检测精度要求高,而叶片内部声波的传播规律比较复杂,为了准确地获取缺陷信息,应保证超声波在叶片内部传播时为单一成分的波,故采用横波进行检测,因此要设计楔块的倾斜角度使得声波在叶片内部为单一横波。

对某一个检测位置,以划分检测区域的原始截面A为基础,介绍检测方案的设计及优化流程。整个方案的设计主要分两步:第1步,获取声波的入射截面;第2步,设计楔块的参数。

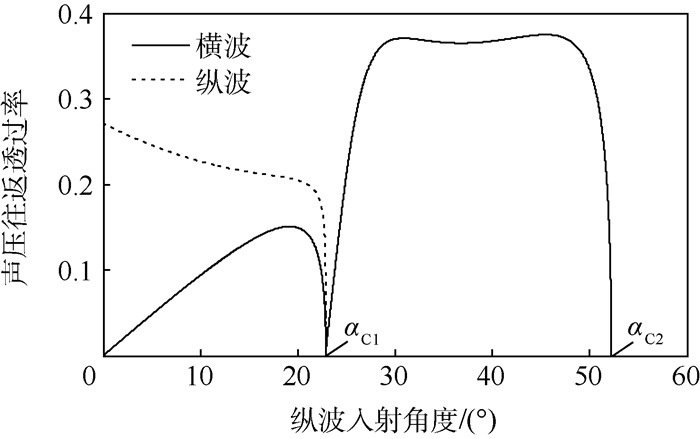

第1步,如图 2所示,设A的下表面轮廓与焊缝的交点F为声束的聚焦点,F也是待检测位置。以换能器中心、叶片表面声波入射点、聚焦点之间的声波路径作为各个阵元声束的等效声束,来模拟声波从阵元到聚焦点的传播。在A的上表面轮廓上距焊缝适当距离的位置取一个点O,O为等效声束在叶片上表面的入射点。判断点O在截面A上的曲线法向量N1与O点在叶片表面的曲面法向量N2是否相同。若N1与N2相同,则声波能从点O传播到点F,完成对F的检测;若N1与N2不同,则以N2和

|

| 图 2 楔块设计流程示意图 Fig. 2 Schematic diagram of wedge design procedure |

| 图选项 |

第2步,在得到满足斯奈尔定律的声波传播截面的基础上,设计楔块的参数。由于叶片结构复杂,同时焊缝裂纹的尺寸小,检测精度要求比较高,因此在采用横波法对焊缝进行检测时,必须保证有足够的声波透射能量同时保证叶片内部的声波成分为横波。根据Rexolite-钛合金截面的声压往返透过率随纵波入射角度的变化规律(见图 1),楔块的倾斜角度应保证各个阵元的入射角度θi(1≤i≤32) 满足如下关系式:

| (8) |

由图 2可知,当纵波入射角度在29°~47°时,横波的声压往返透过率更高,调整楔块的倾斜角度,使得阵元的入射角度满足式(8),同时尽可能多的θi落在[29°,47°]区间内。除此之外,通过调整

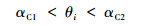

在整个设计流程中,为保证声束路径的准确性与正确性,声束路径的计算要结合斯奈尔定律及费马原理。基于上述设计指标要求及设计流程,设计满足尺寸和角度要求并且与叶片表面完全耦合的楔块。此时得到的仅仅是楔块的二维截面,将此截面沿法向方向向两侧各拉伸4 mm,即得到楔块的全部参数。通过对全部38个截面的楔块设计和优化,即完成焊缝区域的全覆盖检测方案的设计。图 3为探头及楔块摆放位置示意图。

|

| 图 3 楔块在叶片表面的耦合位置 Fig. 3 Wedge's coupling position on blade surface |

| 图选项 |

3 有限元仿真 为了研究裂纹的宽度、深度和倾斜角度及声束聚焦点位置对裂纹检测方案的影响,验证检测方案理论上的可行性与正确性,基于ABAQUS平台,根据相控阵超声检测技术的基本原理,建立有限元仿真模型,进行仿真研究。

3.1 模型建立 根据设计的检测方案,基于ABAQUS平台,建立检测截面的叶片轮廓和楔块的二维模型。由于检测截面的叶片轮廓的横向尺寸较大,为节省计算时间,提高计算效率,只对靠近焊缝区域两侧的区域进行计算。有限元模型如图 4所示。模型上半部分为楔块,下半部分是叶片,楔块的材料密度为1 050 kg/m3,弹性模量为4.007 7 GPa,泊松比为0.32,叶片的密度为4 540 kg/m3,弹性模量为106.4 GPa,泊松比为0.34。

|

| 图 4 有限元仿真计算模型 Fig. 4 Calculation model of finite element simulation |

| 图选项 |

3.2 检测方案验证 仿真计算采用的计算方法是ABAQUS/Explicit。载荷类型为压力载荷,施加在楔块上间距为0.1 mm,长度为0.3 mm的32个线节点上,方向沿垂直于楔块表面。激励信号为经过高斯窗调制的3周期正弦信号,中心频率为5 MHz。超声波的聚焦点在裂纹处,基于延时聚焦法则对每个节点的调制信号进行相位延迟。由于模型的几何结构复杂,采用三节点线性单元对模型进行自由网格划分,单元的类型为CPE3,网格尺寸为0.04 mm,时间增益步长设为1 ns,计算总时长为25 μs。图 5表示超声波在楔块和叶片内传播的仿真结果。

|

| 图 5 有缺陷和无缺陷模型的信号 Fig. 5 Signal of models with and without defect |

| 图选项 |

图 5中幅度表示节点的x、y方向的位移沿载荷施加方向的分量,且幅度是由32个节点的x、y位移经过相位延迟之后合成的。

采用线阵探头对裂纹检测时,裂纹的宽度Cw、深度Cd和倾斜角度θc会影响裂纹的可检测性。除此之外检测过程中声束聚焦点位置也会对裂纹的可检测性产生影响。因此,控制单一变量,选取一个检测截面,建立有限元模型,研究裂纹参数及声束聚焦位置对裂纹的可检测性的影响规律,保证裂纹缺陷的检出。将裂纹缺陷回波幅值与始波的幅值之比作为可检测性的评价指标,幅值比越大则可检测性越高,幅值比小则可检测性越弱。

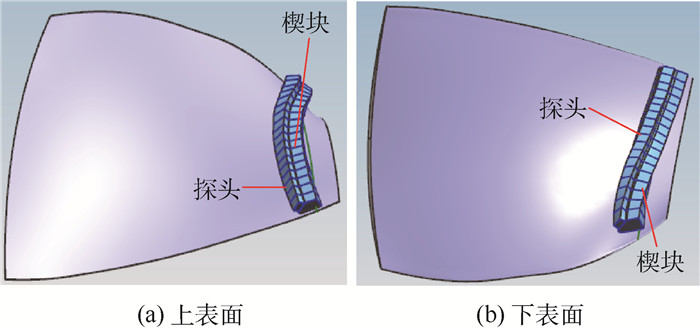

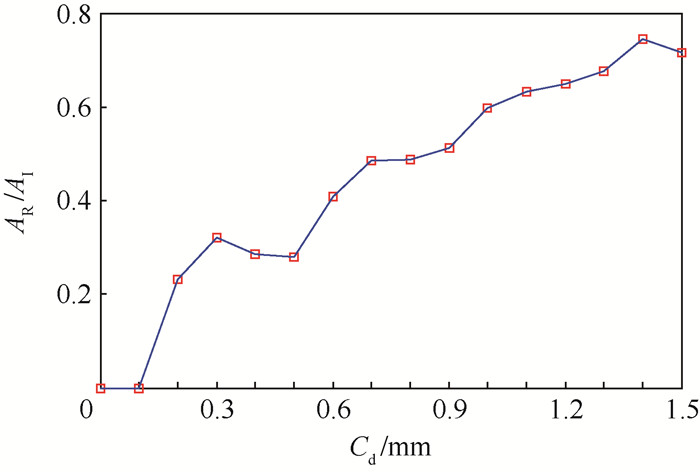

考虑裂纹宽度对可检测性的影响,设置裂纹深度为1 mm,相对于水平方向的倾斜角度为45°,设置宽度从0.1~1.5 mm变化,每隔0.1 mm设计一组,宽度为0时表示无裂纹,共16组。图 6横坐标为裂纹的宽度Cw,纵坐标表示不同尺寸裂纹的回波幅值与始波幅值的比值,其中AR为缺陷回波峰峰值,AI为始波峰峰值。分析可知,检测方案能够对0.2 mm及以上宽度的裂纹实现有效的检测,对宽度为0.1 mm的裂纹无识别能力。同时由于聚焦声束尺寸的影响,随着裂纹宽度增加,在一定范围内幅值比逐渐增大,宽度大于一定值之后,宽度增大对幅值比影响越来越小。

|

| 图 6 裂纹宽度对可检测性影响 Fig. 6 Influence of crack width on detectability |

| 图选项 |

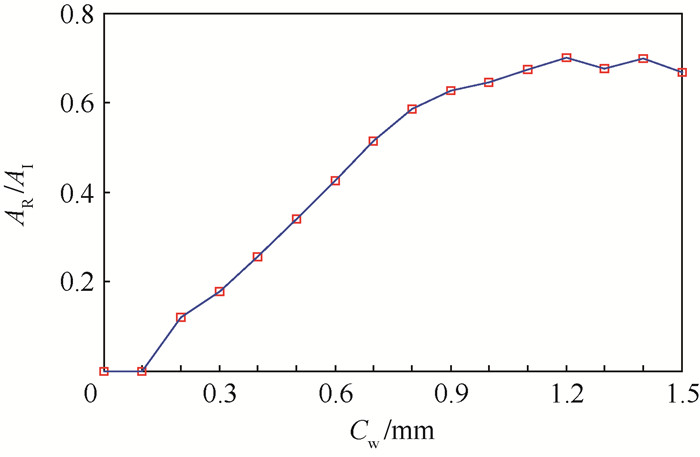

考虑裂纹倾斜角度θc对可检测性的影响,设置裂纹的深度为1 mm,宽度为0.5 mm,相对于水平方向的倾斜角度从30°~150°变化,每隔10°一组,共13组。针对裂纹的倾斜角度,主要关注的是在倾斜角度的变化范围内,检测方案要能够对裂纹缺陷进行检测。图 7表示可检测性随着裂纹倾斜角度的变化,表明对倾斜角度在30°~150°的裂纹,检测方案均能得到有效的缺陷信息。

|

| 图 7 裂纹角度对可检测性影响 Fig. 7 Influence of crack angle on detectability |

| 图选项 |

考虑裂纹深度Cd对可检测性的影响,设置裂纹的宽度为0.5 mm,倾斜角度为90°,深度从0.1~1.5 mm变化,每隔0.1 mm一组,共15组。图 8表示可检测性随裂纹深度的变化规律。总体上,可检测性随着裂纹深度增大而增大,对0.2 mm及以上深度的裂纹实现有效的检测,对深度为0.1 mm的裂纹无识别能力。在0.4和0.5 mm处,由于聚焦声束与裂纹的特殊作用规律幅值比出现下降。

|

| 图 8 裂纹深度对可检测性影响 Fig. 8 Influence of crack depth on detectability |

| 图选项 |

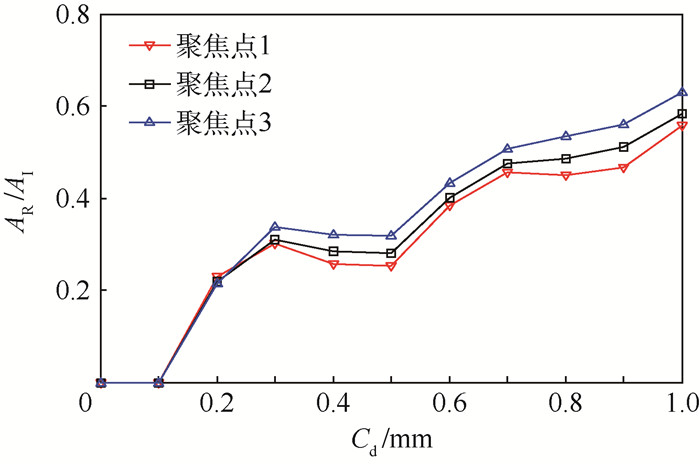

考虑声束聚焦位置对可检测性的影响,选取3个不同的聚焦位置,以裂纹深度为变量,设置裂纹的宽度为0.5 mm,相对于水平方向的倾斜角度为90°,设置深度从0.1~1.0 mm变化,每隔0.1 mm设计一组,共30组。图 9表示随着裂纹深度变化,不同聚焦位置对可检测性的影响。

|

| 图 9 聚焦位置对可检测性影响 Fig. 9 Influence of focal position on detectability |

| 图选项 |

以裂纹深度为变量,改变声束聚焦点,由于阵元的入射角度发生改变,在楔块-叶片界面透射声波的能量也随之改变,某个深度的裂纹幅值比随声束聚焦位置的不同而发生变化。但是以声束聚焦位置为变量,可检测性随裂纹深度变化的总体规律保持不变。待检测焊缝区域不同检测位置检测截面的叶片轮廓不同,聚焦点位置也不同,因此阵元在楔块-叶片界面的入射角度也不同,导致声波在界面处的透射能量也有差别,但由同一截面聚焦点对不同深度裂纹的幅值比影响的规律可知:在不同的检测截面内,相同参数裂纹的缺陷回波幅值会有差别,但是在一个检测截面内幅值比随着裂纹参数变化的规律保持不变。

根据同一检测截面内裂纹特征参数及声束聚焦点位置对裂纹可检测性影响的规律,在不同的检测截面内,裂纹的宽度和深度对可检测性的影响是一致的,并且检测方案能够对不同倾斜角度的裂纹进行检测。仿真计算的结果表明,该检测方案能够有效地对裂纹缺陷进行检测。

4 试验 4.1 试样 试样为采用线性摩擦焊工艺加工而成的叶片。试样实物如图 10所示,其中虚线标记区域为焊缝,在上下2个表面各有6个模拟裂纹缺陷,图 10中圆形标记区域内为裂纹缺陷,裂纹长度、宽度和深度分别为:5、0.2和0.2 mm,其中长度方向沿焊缝延伸方向。

|

| 图 10 线性摩擦焊叶片试样 Fig. 10 Linear friction welding blade specimen |

| 图选项 |

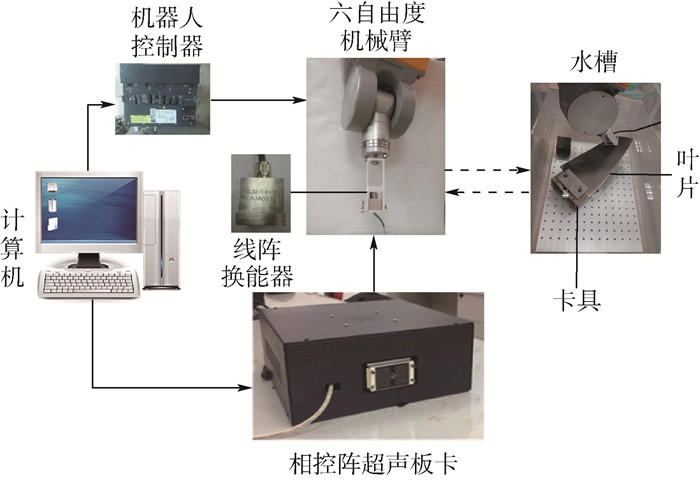

4.2 试验装置 焊缝不同区域对应的楔块参数各不相同,要完整验证检测方案,需要加工38个楔块,上下表面各19个。把全部38个楔块加工出来,价格昂贵且费时费力。将水介质作为楔块,采用六自由度机械臂夹持装置可以灵活地控制探头的位置和姿态对试样进行检测,可以实现检测方案的快速验证。水的材料参数及声速与楔块材料不同,因此将楔块材料换成水介质,根据上述检测方案的设计流程,针对不同的检测位置,以水为楔块材料设计楔块参数。

本试验所采用的试验装置如图 11所示。整个试验装置由计算机、相控阵超声板卡、线阵换能器、六自由度机械臂、线性摩擦焊叶片试样、卡具、水槽等组成。利用卡具将叶片固定在水槽之中,将线阵换能器安装在机械臂上,调整机械臂姿态使得相控阵换能器完全浸没在水中,然后根据检测方案中不同检测位置相控阵换能器与叶片的相对位置,调整机械臂姿态使换能器与叶片的相对位置与设计方案保持一致。此时叶片与换能器之间的水介质就充当楔块的作用,设置检测参数进行扫查。重复上述流程,对检测方案所设计的上下表面各19个检测位置进行检测。

|

| 图 11 试验装置示意图 Fig. 11 Schematic diagram of test device |

| 图选项 |

试验过程中的其他参数,如表 1所示。

表 1 试验参数 Table 1 Test parameters

| 参数 | 数值 |

| 探头频率/MHz | 5 |

| 阵元个数 | 32 |

| 孔径大小 | 32 |

| 聚焦深度/mm | 10~20 |

| 扫查角度/(°) | 40~70 |

| 增益/dB | 60 |

| 激励电压/V | 400 |

| 注:扫查方式为S扫。 | |

表选项

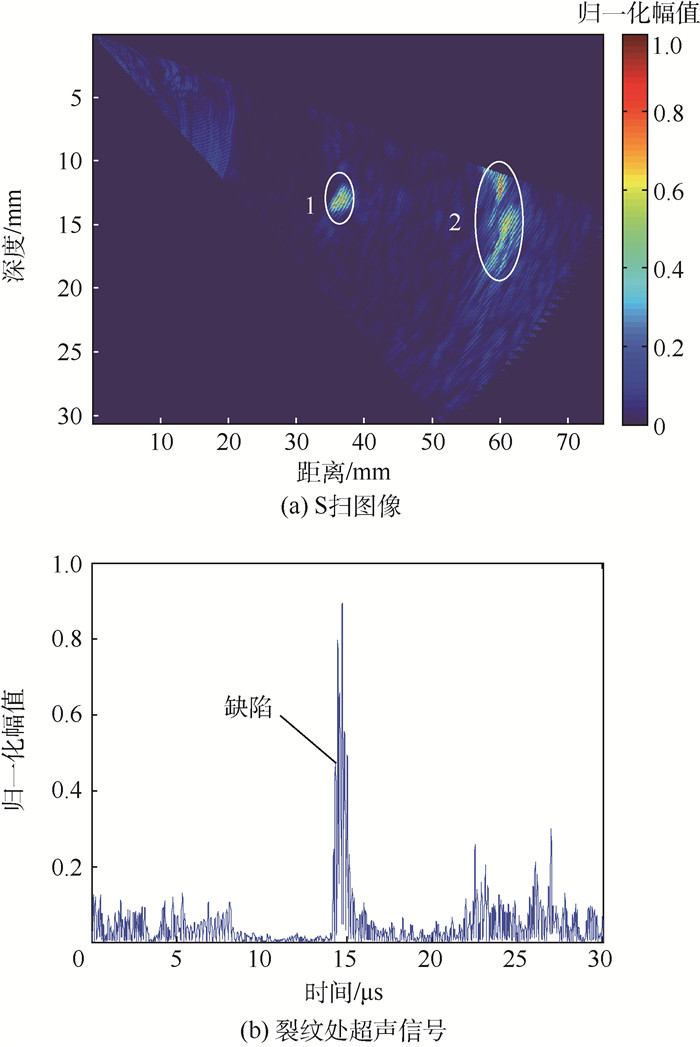

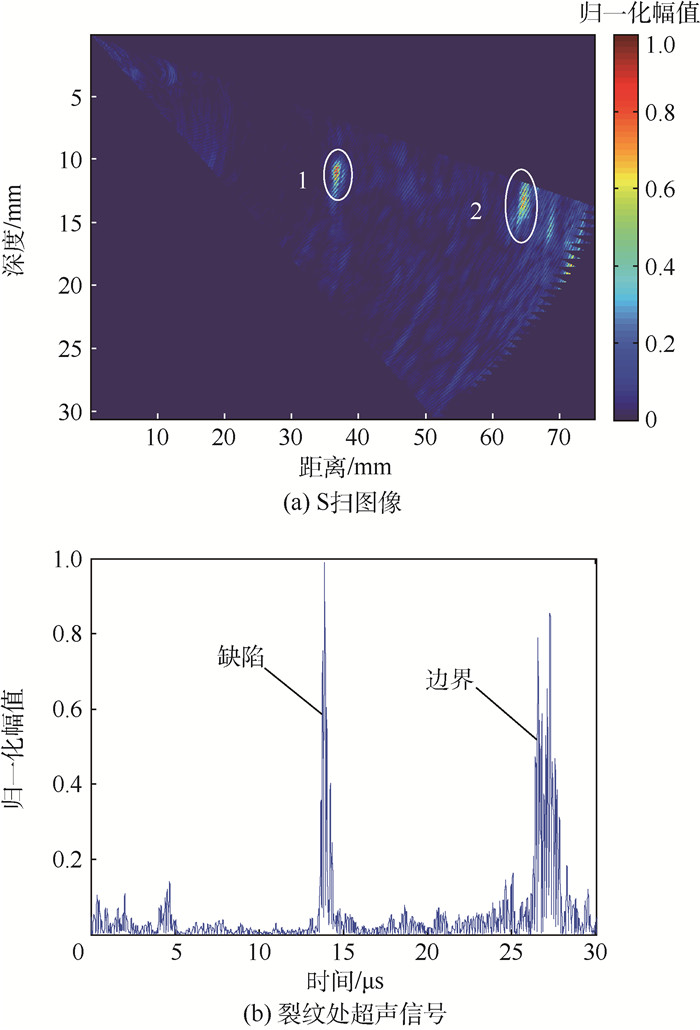

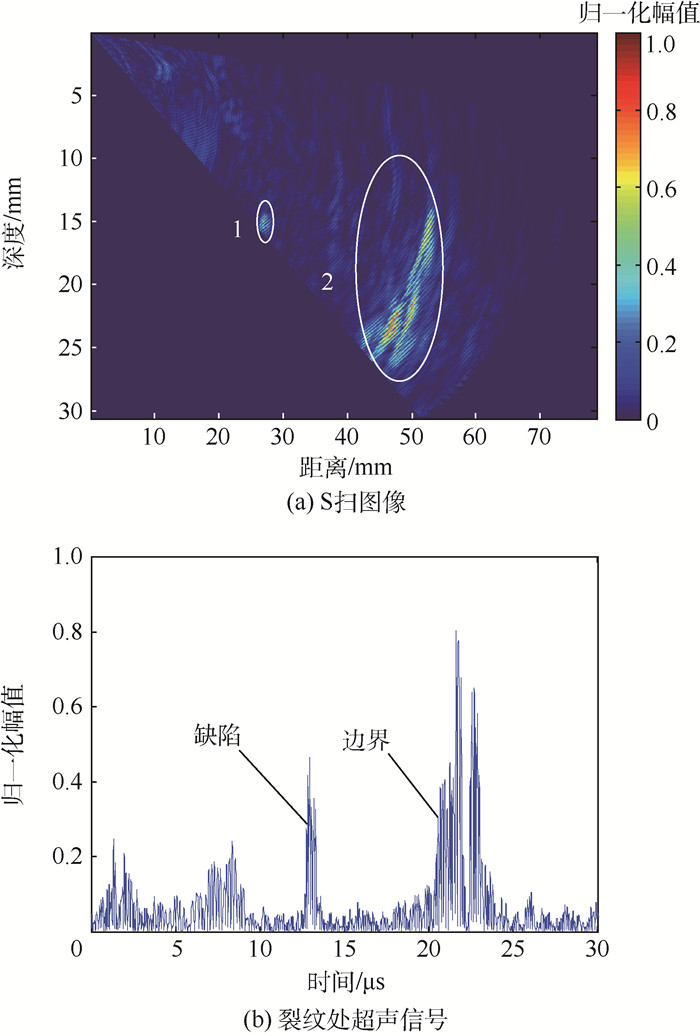

4.3 检测试验 试验过程中,针对焊缝区域的不同检测位置,通过六自由度机械臂来调整换能器相对于试样的位置和姿态,沿焊缝延伸方向在各个检测位置对叶片进行扫查。当检测区域内有裂纹缺陷时,其中的3个检测位置的S扫图像及在裂纹处的超声信号分别如图 12~图 14所示。

|

| 图 12 位置1检测结果 Fig. 12 Detection results of position 1 |

| 图选项 |

|

| 图 13 位置2检测结果 Fig. 13 Detection results of position 2 |

| 图选项 |

|

| 图 14 位置3检测结果 Fig. 14 Detection results of position 3 |

| 图选项 |

图 12对应检测位置为曲率变化相对较小的焊缝中部区域,图 13和图 14对应检测位置为曲率变化较大的焊缝靠近叶片边界的区域。在各个检测位置对比探头相对于裂纹缺陷的横向和纵向位置,结合图 12(a)、图 13(a)和图 14(a)中S扫图像的回波1和回波2出现的位置,分析可知1为裂纹缺陷,2为叶片边界的回波。上述3个检测位置的S扫图像和超声信号表明该检测方法能清晰地区分裂纹缺陷及非缺陷信号,同时裂纹缺陷的信号明显,能够实现对叶片预制裂纹缺陷的检测。

5 结论 1) 针对整体叶盘叶片焊缝区域的裂纹缺陷,提出了基于相控阵超声检测技术的声束全覆盖检测方案,能够满足缺陷的快速检测要求。

2) 通过有限元仿真算法模拟了声波在叶片内部的传播,得到了裂纹参数及声束聚焦点位置对检测方案的影响规律,验证了检测方案的适用性和有效性。

3) 基于相控阵超声检测方法,采用设计的检测方案,成功地检测出人工裂纹缺陷,表明该方法能够满足对整体叶盘叶片焊缝区域快速检测的要求。

致谢

本文研究工作所用线性摩擦焊叶片试样由北京航空制造工程研究所提供,在此表示感谢。

参考文献

| [1] | 刘杰, 郑宁, 徐朋飞, 等. 整体叶盘结构叶片弹性变形规律及其对风扇气动性能的影响[J].科学技术与工程, 2014, 14(34): 302–306. LIU J, ZHENG N, XU P F, et al. Blade flexibility deformation pattern of the blisk structure and it's influence on the aerodynamic performance of fan[J].Science Technology and Engineering, 2014, 14(34): 302–306.DOI:10.3969/j.issn.1671-1815.2014.34.058(in Chinese) |

| [2] | YANG Y H, LIU D, LUO Z J. Microstructure homogeneity evaluation for TC11 blisk forging using loss function based on Taguchi method[J].Rare Metal Materials and Engineering, 2011, 401(4): 565–570. |

| [3] | KLOCKE F, SCHMITT R, ZEIS M, et al. Technological and economical assessment of alternative process chains for blisk manufacture[J].Procedia CIRP, 2015, 35: 67–72.DOI:10.1016/j.procir.2015.08.052 |

| [4] | RAVI-KUMAR B V R. A review on blisk technology[J].International Journal of Innovative Research in Science, Engineering and Technology, 2013, 2(5): 1353–1358. |

| [5] | 张海燕, 张连锋. 航空发动机整体叶盘制造技术国内外发展概述[J].航空制造技术, 2013(23): 38–41. ZHANG H Y, ZHANG L F. Development overview of aeroengine integral blisk and its manufacturing technology at home and abroad[J].Aeronautical Manufacturing Technology, 2013(23): 38–41.DOI:10.3969/j.issn.1671-833X.2013.23.002(in Chinese) |

| [6] | 朱瑞峰, 白钢, 苏利龙, 等. 线性摩擦焊及其研究应用现状[J].热加工工艺, 2009, 38(9): 100–103. ZHU R F, BAI G, SU L L, et al. Research and application of linear friction welding[J].Hot Working Technology, 2009, 38(9): 100–103.(in Chinese) |

| [7] | 杨剑赟. 钛合金线性摩擦焊塑性流动对焊缝成形影响[D]. 南昌: 南昌航空大学, 2012: 25-30. YANG J Y.The influence of plastic flow on the weld formation of linear friction welding for titanium alloy[D].Nanchang:Nanchang Hangkong University, 2012:25-30(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10406-1012032921.htm |

| [8] | Technical Committee of American Society for Testing and Materials.Standard reference radiographs of investment steel castings for aerospace applications:ASTM E192-2004[S].Philadelphia:ASTM, 2004:1-4.http://cds.cern.ch/record/522508?ln=ja |

| [9] | 靳世久, 杨晓霞, 陈世利, 等. 超声相控阵检测技术的发展及应用[J].电子测量与仪器学报, 2014, 28(9): 925–934. JIN S J, YANG X X, CHEN S L, et al. Development and application of ultrasonic phased array inspection technology[J].Journal of Electronic Measurement and Instrumentation, 2014, 28(9): 925–934.(in Chinese) |

| [10] | KOMURA I, NAGAI S, KASHIWAYA H, et al. Improved ultrasonic testing by phased array technique and its application[J].Nuclear Engineering and Design, 1985, 87: 185–191.DOI:10.1016/0029-5493(85)90107-4 |

| [11] | MACNAB A, CAMPBELL M J. Ultrasonic phased arrays for nondestructive testing[J].NDT International, 1987, 6(20): 333–337. |

| [12] | 常文爽. 低压汽轮机叶轮轮缘裂纹的超声相控阵检测[D]. 天津: 天津大学, 2012: 25-36. CHANG W S.Ultrasonic phased array testing of cracks in low-pressure turbine disc rim[D].Tianjin:Tianjin University, 2012:25-36(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10056-1013039907.htm |

| [13] | CHARLESWORTH C. Phased array ultrasonic inspection of low-pressure steam turbine rotors-curved axial entry fir tree roots[J].Insight, 2011, 2(53): 37–44. |

| [14] | 郑辉, 林树青. 超声检测[M].2版北京: 中国劳动社会保障出版社, 2008: 36-43. ZHENG H, LIN S Q. Ultrasonic testing[M].2nd edBeijing: China Labour & Social Security Publishing House, 2008: 36-43.(in Chinese) |

| [15] | 李家伟, 陈积懋. 无损检测手册[M].北京: 机械工业出版社, 2002: 157-163. LI J W, CHEN J M. Nondestructive testing manual[M].Beijing: China Machine Press, 2002: 157-163.(in Chinese) |

| [16] | 徐娜, 何方成, 周正干. 基于动态孔径聚焦的L型构件相控阵超声检测[J].北京航空航天大学学报, 2015, 41(6): 1000–1006. XU N, HE F C, ZHOU Z G. Ultrasonic phased array inspection of L-shaped components based on dynamic aperture focusing[J].Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(6): 1000–1006.(in Chinese) |