目前,国内外在飞机金属结构损伤监测领域取得了一定的进展,应用效果较好的损伤监测传感器有光纤传感器[3]、涡流传感器[4]、声发射传感器[5]、真空传感器[6]等。但现有损伤监测传感器难以实现飞机金属结构的一体化集成,在现有的检测范围和精度下难以有效评估裂纹的扩展状态,难以承受大气腐蚀环境的严酷考验,且在耐久性、经济性方面存在众多的不足[7]。因此,发展一种高可靠性、高耐久性、能承受大气腐蚀环境的裂纹监测技术十分必要。同时,文献[8-11]提出的应用现代表面技术与电位法监测原理相结合的铜薄膜传感器,在实验室环境下,能对金属结构裂纹进行实时在线监测,且能实现与金属结构的一体化集成,监测原理简单,对裂纹变化敏感,监测结果精度高、范围广,综合效费比低,因此具有巨大的发展潜力。然而,在飞机使用寿命期内,与结构一体化集成的薄膜传感器在大气腐蚀环境中是否具有良好的耐蚀性能,在腐蚀环境影响后是否具有较高损伤监测敏感性和监测精度,是决定能否将其应用于现役飞机进行损伤监测的关键。

在铜薄膜传感器研制过程中,铜薄膜作为导电传感层是薄膜传感器研究的核心。且铜薄膜的制备工艺、组织结构对其耐蚀性能具有重要的影响。近年来,国内外****对铜薄膜的耐蚀性能开展了大量的研究。Yeganeh等[12-14]采用射频溅射技术和电子束物理气相沉积技术制备了铜薄膜,通过动电位极化技术和电化学阻抗法,研究了铜薄膜的耐蚀性能;Gobi Saravanan等[15]采用射频磁控溅射技术制备了Cu-Ni复合薄膜,研究了复合薄膜的微观结构和耐蚀性能;崔荣洪等[16-17]采用超声电沉积法制备了铜薄膜,通过金相显微观察和X射线衍射等方法,研究了铜薄膜的组织结构和耐蚀性能;邓乐乐等[18]采用脉冲偏压多弧离子镀技术制备了铜薄膜,分别研究了弧电流和基体负偏压对铜薄膜组织结构、耐蚀性能和结合性能的影响。但是,将铜薄膜作为薄膜传感器的一部分,考虑其在腐蚀环境中的耐蚀性能,以及在腐蚀影响后对金属结构疲劳裂纹监测性能方面的研究,至今仍少见报道。

为了考察铜薄膜传感器的耐蚀性能,以及在经历腐蚀环境影响后裂纹监测结果的可靠性,本文对比研究了不同弧电流、脉冲基体负偏压水平下多弧离子镀沉积铜薄膜的耐蚀性能,结合耐蚀性能最佳的沉积工艺参数,制备了耐蚀性能优良的薄膜传感器,开展了铜薄膜传感器的盐雾腐蚀试验,并对腐蚀试验后的薄膜传感器进行了疲劳裂纹监测试验。

1 铜薄膜传感器耐蚀性能及制备 1.1 铜薄膜的制备 铜薄膜的制备在真空电弧离子镀膜设备中进行。为了单独考察铜薄膜的耐蚀性能,基体材料选用耐蚀性能优良的12Cr17Ni7不锈钢,试件尺寸为100 mm×40 mm×1.2 mm,镀膜面积为50 mm×40 mm,镀膜位置位于试件单侧中间表面。沉积材料选用纯度达99.99%的Cu靶,靶材直径为60 mm,厚度为3 mm。镀膜前,先对基体材料进行预磨、抛光处理,再使用蒸馏水、四氯化碳溶剂和离子水超声清洗,直至试件表面无油污并烘干;将清洗完成的试件置于真空镀膜室内,将真空室气压抽至4×10-3~6×10-3 Pa之间,再通入氩气使真空室的气压保持在2 Pa左右,并施加幅值为200 V的脉冲负偏压;为了提高基体与膜层的结合力和膜层的沉积性能,试验前对试件进行氩气离子轰击清洗大约10 min,氩气气压为2.2~2.4 Pa。

为了研究不同沉积工艺参数组合下铜薄膜的耐蚀性能,将试件分为3组,分别沉积铜薄膜。第1组:基体负偏压保持100 V,弧电流分别为40、50、60、70和80 A,制备5件试样;第2组:弧电流保持60 A,基体负偏压分别为20、60、100、140和180 V,制备5件试样;第3组:弧电流分别固定为60、70和80 A,调整基体负偏压分别为50、100、150、200和250 V,制备15件试样。具体沉积工艺参数如表 1所示。

表 1 铜薄膜沉积工艺参数 Table 1 Copper film deposition process parameters

| 参数 | 数值 |

| 基体负偏压/V | 依据设计参数 |

| 氩气气压/Pa | 2.2~2.4 |

| 沉积时间/min | 12~15 |

| 弧电流/A | 依据设计参数 |

表选项

1.2 铜薄膜耐蚀性能对比 为了考察不同弧电流和基体负偏压水平对薄膜的耐蚀性能的影响,选择最佳沉积工艺参数组合,制备出具有良好耐蚀性的铜薄膜,对上述制备的铜薄膜试样分组开展盐雾腐蚀试验。盐雾腐蚀试验条件如表 2所示,已经使用过的喷雾溶液不再使用。

表 2 盐雾腐蚀试验条件 Table 2 Salt-spray corrosion test condition

| 参数 | 数值 |

| 盐雾沉积速度/(mL·h-1·80 cm-2) | 1~2 |

| NaCl溶液浓度/(g·L-1) | 50±5 |

| 喷雾气源压力/Pa | 100~140 |

| 相对湿度/% | ≥90 |

| 温度/℃ | 40±2 |

| pH | 4±0.2 |

表选项

试验过程中,每间隔12 h对铜薄膜的腐蚀缺陷面积和腐蚀外观分别进行评级,直至薄膜导电失效。评级依据国标GB/T 6461—2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》[19]所制定的标准进行。评级标准如表 3和表 4所示, A为腐蚀率,%。

表 3 腐蚀率与评定等级的关系[19] Table 3 Relationship between corrosion rate and grade estimation[19]

| 腐蚀率范围 | 腐蚀评级 |

| 无腐蚀 | 10 |

| 0 < A≤0.1 | 9 |

| 0.1 < A≤0.25 | 8 |

| 0.25 < A≤0.5 | 7 |

| 0.5 < A≤1.0 | 6 |

| 1.0 < A≤2.5 | 5 |

| 2.5 < A≤5.0 | 4 |

| 5.0 < A≤10 | 3 |

| 10 < A≤25 | 2 |

| 25 < A≤50 | 1 |

| 50 < A | 0 |

表选项

表 4 外观评级与外观变化对应关系[19] Table 4 Relationship between appearance rating and appearance change[19]

| 外观评级 | 试样表面外观的变化 |

| A | 无变化 |

| B | 轻微到中度的变色 |

| C | 严重变色到极轻微的失光 |

| D | 轻微的失光或出现极轻微的腐蚀产物 |

| E | 严重的失光,或在试样局部表面上布有薄层的腐蚀产物或点蚀 |

| F | 有腐蚀物或点蚀,且其中之一集中斑布在整个试样表面上 |

| G | 整个表面上布有厚的腐蚀产物层或点蚀,并有深的点蚀 |

| H | 整个表面上布有非常厚的腐蚀产物或点蚀,并有深的点蚀 |

表选项

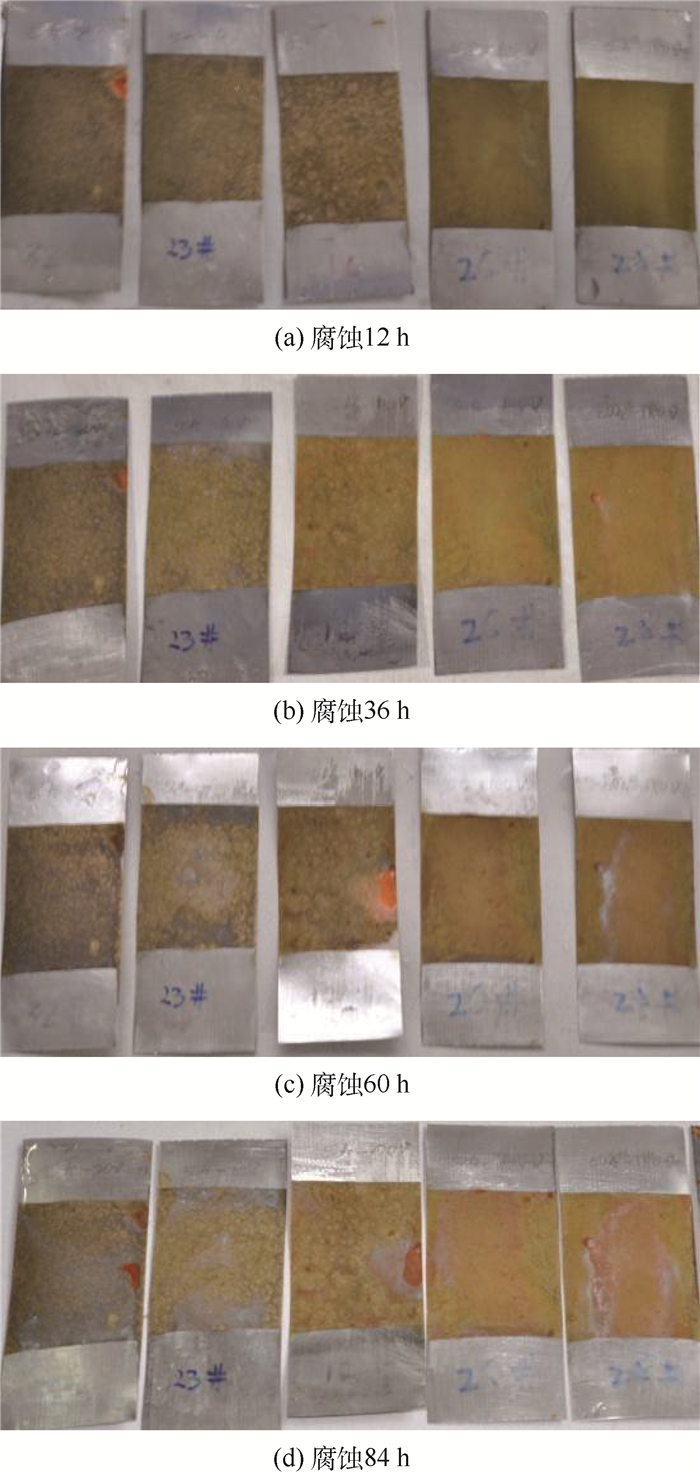

将第1组铜薄膜试样进行盐雾腐蚀试验,考察弧电流对薄膜耐蚀性能的影响。试验结束后薄膜的腐蚀形貌如图 1所示,各分图中从左至右依次为弧电流为40、50、60、70和80 A时制备的铜薄膜试件。试验结果如表 5所示。分析试验结果可知:在基体负偏压100 V保持不变时,弧电流为70和80 A时制备的铜薄膜耐蚀性能较好。

|

| 图 1 第1组铜薄膜试件盐雾腐蚀试验形貌 Fig. 1 The first group copper film morphology after salt-spray corrosion test |

| 图选项 |

表 5 第1组铜薄膜试件盐雾腐蚀试验结果 Table 5 Results of the first group copper filmafter salt-spray corrosion test

| 参数组合(弧电流,A/基体负偏压,V) | 腐蚀等级(腐蚀评级/外观评级) | |||

| 腐蚀12 h | 腐蚀24 h | 腐蚀36 h | 腐蚀48 h | |

| 40/100 | 10/C | 5/E | 2/F | |

| 50/100 | 10/C | 5/E | 2/F | |

| 60/100 | 10/C | 5/E | 2/F | |

| 70/100 | 10/A | 4/D | 3/E | 2/F |

| 80/100 | 10/B | 5/D | 3/E | 2/F |

表选项

将第2组试样进行盐雾腐蚀试验,考察基体负偏压对薄膜耐蚀性能的影响。试验结束后薄膜的腐蚀形貌如图 2所示,各分图中从左至右依次为基体负偏压20、60、100、140和180 V时制备的铜薄膜试样。试验结果如表 6所示,分析试验结果可知:在弧电流保持为60 A时,基体负偏压为140 V时制备的薄膜耐蚀性能最好。

|

| 图 2 第2组铜薄膜试件盐雾腐蚀试验形貌 Fig. 2 The second group copper film morphology after salt-spray corrosion test |

| 图选项 |

表 6 第2组铜薄膜试件盐雾腐蚀试验结果 Table 6 Results of the second group copper film after salt-spray corrosion test

| 参数组合(弧电流,A/基体负偏压,V) | 腐蚀等级(腐蚀评级/外观评级) | ||||||

| 腐蚀12 h | 腐蚀24 h | 腐蚀36 h | 腐蚀48 h | 腐蚀60 h | 腐蚀72 h | 腐蚀84 h | |

| 60/20 | 5/D | 5/E | 2/G | ||||

| 60/60 | 10/C | 5/E | 2/G | ||||

| 60/100 | 10/C | 5/E | 2/F | ||||

| 60/140 | 10/B | 6/D | 5/D | 5/D | 3/E | 3/E | 2/F |

| 60/180 | 10/B | 6/D | 3/F | 2/F | |||

表选项

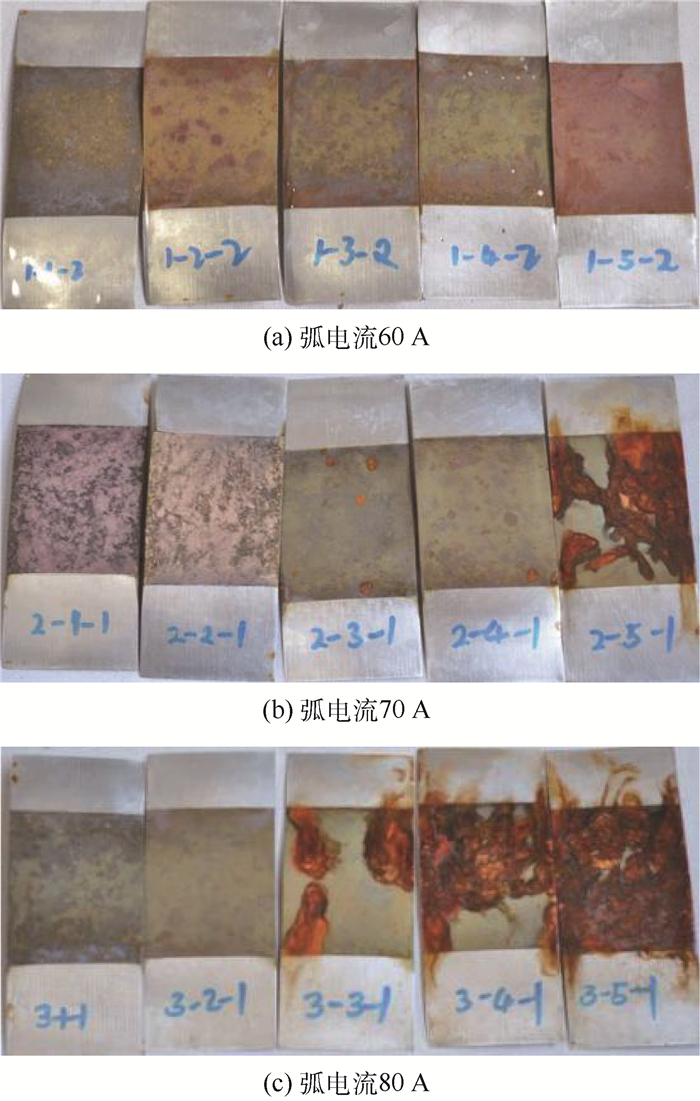

上述2组盐雾腐蚀试验表明:基体脉冲负偏压在140 V左右、弧电流60 A以上时,沉积的铜薄膜具有较好的耐蚀性能。为了进一步考察铜薄膜的耐蚀性能,将第3组铜薄膜试件进行盐雾试验,对比研究出耐蚀性最佳的铜薄膜沉积工艺参数组合。3组不同弧电流水平下调整基体负偏压后沉积的铜薄膜耐蚀性能具有较大差异,试验结束后薄膜的腐蚀形貌如图 3所示,各分图中从左至右基体脉冲负偏压为50、100、150、200和250 V。选出在各弧电流水平下铜薄膜耐蚀性最佳的沉积工艺参数组合如表 7所示。

|

| 图 3 不同沉积工艺参数组合铜薄膜盐雾腐蚀试验形貌 Fig. 3 Copper film morphology after salt-spray corrosion test with different deposition process parameter combination |

| 图选项 |

表 7 铜薄膜耐蚀性最佳的沉积工艺参数组合 Table 7 Deposition process parameter combination for optimal corrosion resistance of copper film

| 参数组合(弧电流,A/基体负偏压,V) | 腐蚀等级(腐蚀评级/外观评级) | ||||||

| 腐蚀12 h | 腐蚀24 h | 腐蚀36 h | 腐蚀48 h | 腐蚀60 h | 腐蚀84 h | 腐蚀204 h | |

| 60/250 | 10/A | 10/A | 10/B | 10/C | 10/D | 9/E | 9/E |

| 70/150 | 10/B | 5/D | 4/D | 3/E | 2/E | ||

| 70/200 | 6/D | 6/D | 4/D | 3/E | 2/E | ||

| 80/100 | 10/B | 5/D | 3/E | 2/F | |||

表选项

分析试验结果可知:在弧电流水平较低时,随着基体负偏压升高,薄膜耐蚀性能增强;随着弧电流水平升高,最佳工艺参数组合中基体负偏压降低;弧电流80 A时,制备的薄膜性能普遍较差;60 A/250 V参数组合下制备的薄膜耐蚀性能最佳。

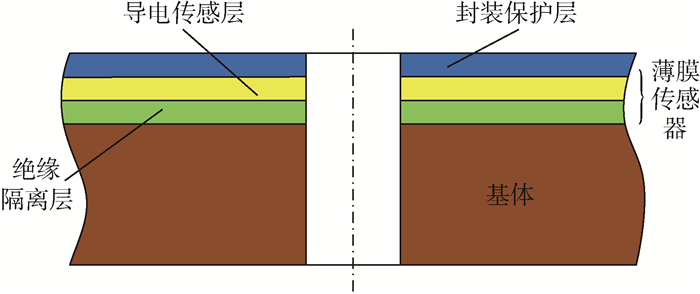

1.3 铜薄膜传感器的制备 铜薄膜传感器具有3层功能梯度材料,结构如图 4所示,分别为绝缘隔离层、导电传感层、封装保护层;各层厚度均为微米量级,通过现代表面技术[20]实现薄膜与基体的一体化集成。基体材料选择航空常用的2A12-T4铝合金板材中心孔试件,试件尺寸如图 5所示。

|

| 图 4 铜薄膜传感器示意图 Fig. 4 Schematic of copper film sensor |

| 图选项 |

|

| 图 5 试件尺寸 Fig. 5 Specimen dimension |

| 图选项 |

绝缘隔离层采用现代表面技术对基体结构进行绝缘化处理,Al2O3薄膜因具有高绝缘性、耐腐蚀、抗磨损等优点被广泛采用。对2A12-T4铝合金中心孔板试验件用硫酸-硼酸阳极氧化工艺[21]制得厚度约15 μm的Al2O3绝缘薄膜。具体工艺参数如表 8所示。导电传感层的制备采用脉冲偏压多弧离子镀技术[22],采用沉积工艺参数组合60 A/250 V,在绝缘隔离层上沉积耐蚀性能优良的同心环状薄膜传感器阵列[23],沉积厚度约为10 mm,单个同心环状铜薄膜传感器的设计宽度为1 mm,用于飞机金属结构裂纹扩展的实时在线定量监测。封装保护层材料为705硅胶。

表 8 硫酸-硼酸阳极氧化工艺参数 Table 8 Sulfuric acid/boric acid anodic oxidation process parameters

| 参数 | 溶液浓度/(g·L-1) | 温度/℃ | 直流电压/V | 时间/min | ||

| H2SO4 | H3B3 | Al3+ | ||||

| 数值 | 40~60 | 10~15 | < 5.5 | 20~30 | 15~20 | 30~40 |

表选项

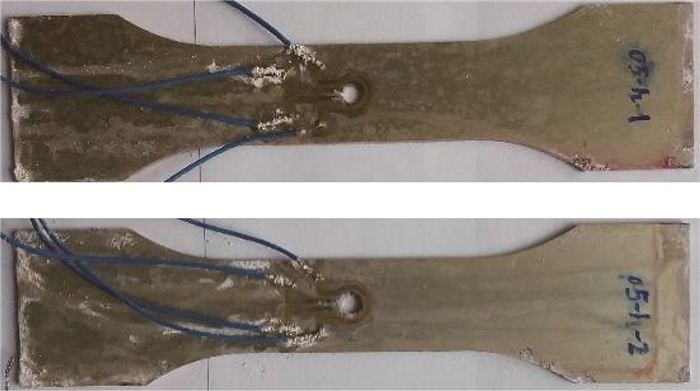

YC-01导电银胶因具有电阻率低(10-3~10-4 Ω·cm)、抗剪强度高(>25 kg/cm2)和允许工作温度范围广(-40~200 ℃)的优点,且按比例配制的YC-01导电性能稳定,粘结强度高,室温下即可固化成形,可广泛用于金属、陶瓷等材料间的导电性能粘结,故成为薄膜传感器引线连接的理想选择。本文采用YC-01导电银胶将引线与薄膜传感器连接。通过上述工艺制备的铜薄膜传感器验件如图 6所示。

|

| 图 6 制备了同心环状铜薄膜传感器阵列的试件 Fig. 6 Deposited specimen of concentric ring copper film sensor array |

| 图选项 |

2 盐雾腐蚀试验 在飞机服役的大气环境中,盐尘/盐雾是大气环境中最主要的腐蚀因素,它们混积在金属表面产生吸湿潮解作用,使金属表面液膜的电导增大,且环境中的氯离子本身具有很强的侵蚀作用,加速金属结构的腐蚀[24]。为了考察铜薄膜传感器在大气腐蚀环境中的耐蚀性能和裂纹监测结果的可靠性,采用盐雾腐蚀试验来模拟大气环境对传感器的腐蚀影响,试件共2件,试验条件如表 2所示。试验过程中,每间隔20 h采用万用表检测铜薄膜传感器线路通断,判断传感器线路是否失效,并观察铜薄膜传感器腐蚀形貌。盐雾腐蚀试验进行了1 000 h,腐蚀试验结束后,试件的腐蚀形貌如图 7所示。

|

| 图 7 盐雾腐蚀试验后试件形貌 Fig. 7 Specimen morphology after salt-spray corrosion test |

| 图选项 |

由图 7可见,试件夹持端面、试件侧面和传感器引线暴露部位出现白色的腐蚀产物氢氧化铝Al(OH)3(或Al2O3·3H2O),同心环状铜薄膜传感器表面虽然没有白色的腐蚀产物,但是在极个别位置发生喷雾溶液渗透进入705硅胶保护层的现象,造成薄膜腐蚀,产生了微量的铜绿,此外并未发现薄膜脱层或薄膜裂纹,铜薄膜传感器外观大体良好。采用万用表检测薄膜传感器线路的通断,判断传感器线路均正常导通,初步证实薄膜传感器功能完好,但是铜薄膜传感器电阻值有一定增大。电阻值增大的原因主要是引线腐蚀并出现腐蚀产物。在损伤监测前,初始电阻的部分增大并不影响将其作为损伤监测传感器,因为裂纹的扩展会引起传感器电阻的增大,监测电位也会随之发生改变,根据电位的变化情况可以实现对损伤程度的监测。试验结果表明,铜薄膜传感器在盐雾腐蚀环境下具有较高的耐蚀性能,能承受一定腐蚀环境的考验。

3 基于铜薄膜传感器的疲劳裂纹监测 3.1 疲劳裂纹监测试验 同心环状铜薄膜传感器阵列的裂纹监测试验是基于直流电位法[25]进行的。监测区裂纹的扩展影响同心环状铜薄膜传感器内电场的分布,引起裂纹监测端电位差的变化。当裂纹扩展穿过同心环状铜薄膜传感器时,电位监测通道的电位值出现突变。因此,在确定同心环状铜薄膜传感器设计宽度和阵列间隔的情况下,通过监测铜薄膜传感器两端的电位值变化来判断裂纹的扩展长度,实现金属结构裂纹的实时在线定量监测。

疲劳裂纹监测试验在MTS810型液压伺服疲劳试验机上进行,试验现场如图 8所示。在环境腐蚀试验后对镀有同心环状铜薄膜传感器的试件两端加载常幅载荷谱,加载频率f为20 Hz,应力比R为0.05,峰值载荷σmax为150 MPa。

|

| 图 8 疲劳裂纹监测试验现场 Fig. 8 Fatigue crack monitoring test site |

| 图选项 |

试验过程中,采用实验室自主研制的多通道金属结构裂纹监测系统采集传感器的电位信号。裂纹监测系统设置如下:启用CH0、CH1监测通道,CH0与内环传感器连接,CH1与外环传感器连接;采样频率设置为200 Hz;输出电压5 V;选用1 950 Ω电阻与铜薄膜传感器串联。开始加载后,启动裂纹监测系统采集同心环状铜薄膜传感器输出电位差信号,对中心孔试样疲劳裂纹进行实时监测。通过报警灯的颜色和监测曲线的状态来判断裂纹的扩展状态,报警灯为绿色时即裂纹未进入监测区,黄色时即裂纹进入裂纹监测区,红色时即裂纹超出监测区。

3.2 试验结果与分析 因2件试件的监测结果较为相似,以1#试件为例进行详细分析。1#试件疲劳裂纹实时在线监测系统界面如图 9所示,图中黄色和紫色曲线分别对应CH0和CH1通道的监测信号。

|

| 图 9 多通道金属结构实时在线监测系统界面 Fig. 9 Interface of multi-channel metal structure real-time online monitoring system |

| 图选项 |

图 9(a)为监测试验初期的监测系统输出界面,此时2条曲线比较平滑,报警灯均保持初始状态的绿色,表明在此阶段试验件的孔边位置未出现裂纹,但黄色曲线相比紫色曲线而言有微小的波动。分析认为,在加载初期,内环薄膜传感器同基体材料在循环应力的作用下因应力集中程度较高,在孔边沿产生微小形变,使其阻值呈周期性微小变化。

图 9(b)中CH0监测通道的报警灯显示为黄色,此时黄色曲线波动幅度增大,在此阶段裂纹已萌生并在内环传感器监测范围内扩展;CH1监测通道的报警灯保持绿色,紫色曲线仍保持平滑。分析认为,在裂纹扩展初期,传感器和基体在疲劳载荷作用下出现一致的裂纹,并出现颈缩现象,当裂纹在载荷作用下处于分开状态时,传感器阻值增大,电位差增大;当处于闭合状态时,薄膜传感器接通,电位差减小。

图 9(c)中CH0监测通道的报警灯显示为红色,而CH1监测通道的报警灯仍为绿色,这表明裂纹已扩展出内环传感器的监测范围,但尚未进入外环传感器监测范围,根据传感器几何设计参数可知此时裂纹长度已达到1 mm;图中的黄色曲线的波动幅度达到最大值,紫色曲线仍保持平滑。黄色曲线出现大幅度波动的原因是裂纹刚扩展出内环传感器监测区,裂纹端口处基体颈缩导致薄膜随着基体表面爬延;当裂纹闭合时,内环传感器导通,监测电位值最小;裂纹分开时,内环薄膜传感器监测断开,监测电位达到最大。

图 9(d)中紫色曲线波动幅度增大,CH1监测通道的报警灯显示为黄色,表明裂纹已扩展进入外环传感器监测范围,此时裂纹长度已达到2 mm,紫色曲线的出现波动的原因同图 9(b)中曲线波动的原因一致;图中黄色曲线仍保持大幅度的波动状态。

图 9(e)中CH0和CH1监测通道的报警灯均显示为红色,表明裂纹已扩展出外环传感器的监测范围,裂纹长度达到3 mm。图中紫色曲线波动幅度出现阶跃,发生突变的时刻及裂纹刚好扩展出外环传感器的时刻,此时裂纹长度为3 mm,紫色曲线大幅度波动的原因同图 9(c)中黄色曲线波动的原因一致;图中黄色曲线电位值达到最大并保持平滑,分析认为,在循环载荷作用下,断口处的内环薄膜传感器反复的挤压和磨损,从而使得薄膜在裂纹闭合时难以导通,故监测电位未出现波动。

试验过程中,2件试件完整的裂纹监测电位差信号曲线如图 10所示。

|

| 图 10 同心环状铜薄膜传感器输出电位差信号曲线 Fig. 10 Potential difference signal curves of concentric ring copper film sensor |

| 图选项 |

分析1#试件内、外环传感器的电位监测信号曲线及显微镜实时观察裂纹扩展状态可知:在A点,内环铜薄膜传感器的电位差值增长曲率明显增大,裂纹监测系统CH0通道显示黄色报警信息,表明裂纹在内环传感器开始扩展,此时显微镜观察裂纹扩展状态为初始裂纹形成,监测结果与系统报警信息相一致;在B点,内环传感器的电位出现阶跃,从监测原理分析可知此时裂纹刚好扩展出内环传感器,CH0监测通道也出现红色报警信号,通过显微镜观察到裂纹刚好扩展出内环铜薄膜传感器,裂纹长度达到1 mm,裂纹扩展状态与监测系统报警信息相吻合;在外环传感器的裂纹监测信息特征点C、D处,通过显微镜观察的裂纹扩展状态与系统实时报警信号几乎同步;2#试件的疲劳裂纹监测状态与1#试件监测状态一致。结果表明:经过盐雾腐蚀后的薄膜传感器保持了对裂纹扩展的敏感性,且显微镜观察裂纹扩展状态与监测结果一致,监测结果真实可信,具有良好的可重复性。

4 结论 通过开展铜薄膜传感器的盐雾腐蚀试验和疲劳裂纹在线监测试验,可以得出以下结论:

1) 弧电流水平较低时,随着基体负偏压升高,在基体表面易形成高致密度的沉积薄膜,使薄膜耐蚀性能增强;随着弧电流水平升高,最佳工艺参数组合中基体负偏压降低,较高的基体负偏压会使基体温度过高,在薄膜中形成粗大晶粒,使薄膜的耐蚀性能降低;弧电流80 A时,制备的薄膜性能普遍较差;60 A/250 V参数组合下制备的薄膜耐蚀性能最佳。

2) 705硅胶封装后的同心环状铜薄膜传感器能承受1 000 h的盐雾腐蚀环境考验,具有良好的耐蚀性能。

3) 腐蚀试验后的同心环状铜薄膜传感器对裂纹变化敏感,监测通道电位变化明显,实现了金属裂纹的实时在线监测,结合报警灯和监测电位曲线的变化,无需经过复杂的信息处理就可以分析出裂纹的扩展状态,监测结果真实可靠。

4) 多通道金属结构裂纹监测系统的监测信息与基体裂纹扩展的实测信息相一致,报警信号与电位曲线具有较高的监测精度,监测精度为1 mm,且监测结果具有良好的可重复性。

参考文献

| [1] | 袁慎芳. 结构健康监控[M].北京: 国防工业出版社, 2007: 1-10. YUAN S F. Structural health monitoring and damage control[M].Beijing: National Defense Industry Press, 2007: 1-10.(in Chinese) |

| [2] | 丁华, 何宇廷, 杜金强, 等. 花萼状涡流传感器及其飞机金属结构疲劳损伤监测试验研究[J].机械工程学报, 2013, 49(2): 1–7. DING H, HE Y T, DU J Q, et al. Rosette eddy current sensor and its experimental research on aircraft metal structure fatigue damage monitoring[J].Chinese Journal of Mechanical Engineering, 2013, 49(2): 1–7.(in Chinese) |

| [3] | KUANG K S C, CANTWELL W J. Use of conventional optical fibers and fiber Bragg grating for damage detection in advanced composite structures:A review[J].Applied Mechanics Reviews, 2003, 56(5): 493–513.DOI:10.1115/1.1582883 |

| [4] | 陈祥林, 丁天怀, 黄毅平. 新型接近式柔性点涡流阵列传感器系统[J].机械工程学报, 2006, 42(8): 150–153. CHEN X L, DING T H, HUANG Y P. Novel flexible eddy current array sensor system for proximity sensing[J].Chinese Journal of Mechanical Engineering, 2006, 42(8): 150–153.(in Chinese) |

| [5] | RABIEI M, MODARRES M. Quantitative methods for structural health management using in situ acoustic emission monitoring[J].International Journal of Fatigue, 2013, 49: 81–89.DOI:10.1016/j.ijfatigue.2012.12.001 |

| [6] | WHWATLEY G, KOLLGAARD J R.Automated detection of cracks on the faying surface within high-load transfer bolted specimen[C]//NED for Health Monitoring and Diagnostics.Piscataway, NJ:IEEE Press, 2003:161-168. |

| [7] | 杜金强, 何宇廷, 崔荣洪, 等. 基于电位法原理的金属结构裂纹监测传感器研究[J].南京航空航天学报, 2010, 42(3): 387–391. DU J Q, HE Y T, CUI R H, et al. Research on surface crack monitoring sensor of metallic structure based on electric potential method[J].Journal of Nanjing University of Aeronautics and Astronautics, 2010, 42(3): 387–391.(in Chinese) |

| [8] | HOU B, HE Y T, CUI R H, et al. Crack monitoring method based on Cu coating sensor and electrical potential technique for metal structure[J].Journal of Aeronautics, 2015, 28(3): 932–938.DOI:10.1016/j.cja.2015.02.016 |

| [9] | 侯波, 何宇廷, 崔荣洪, 等. 基于涂层传感器的金属结构疲劳裂纹监测[J].北京航空航天大学学报, 2013, 39(10): 1298–1302. HOU B, HE Y T, CUI R H, et al. Fatigue crack monitoring of metallic structure based on coating sensor[J].Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(10): 1298–1302.(in Chinese) |

| [10] | LIU M B, SUN Y, WANG Z, et al.A validation study for a SHM technology under operational environment[C]//Proceedings of 2014 Annual Reliability and Maintainability Symposium (RAMS).Piscataway, NJ:IEEE Press, 2014:14253775. |

| [11] | HU F, LIU M B, HONG G H, et al.Flaw-detected coating sensors applied in aircraft R & M[C]//Proceedings of Annual Reliability and Maintainability Symposium, 2009.Piscataway, NJ:IEEE Press, 2009:95-99. |

| [12] | SAREMI M, YEGANEH M. Investigation of corrosion behaviour of nanostructured copper thin film produced by radio frequency sputtering[J].Micro & Nano Letters, 2010, 5(2): 70–75. |

| [13] | YEGANEH M, TORABI Z. Comparison between the experimental and theoretical electrochemical impedance for microcrystalline and nanocrystalline copper immersed in near neutral chloride solution[J].Micro & Nano Letters, 2012, 7(3): 208–211. |

| [14] | YEGANEH M, SAREMI M. Corrosion behaviour of nanostructured copper thin films in comparison with copper sheet in drinking water[J].Micro & Nano Letters, 2011, 6(1): 26–28. |

| [15] | GOBI SARAVANAN K, ANATHA KUMAR R, RAMACHANDRAN D, et al.Structural and corrosion behaviour of bilayer and alloyed films of Cu-Ni[C]//Proceedings of the International Conference on Advanced Nanomaterials & Emerging Engineering Technologies (ICANMEET-20J3).Piscataway, NJ:IEEE Press, 2013:179-180. |

| [16] | 崔荣洪, 于志明, 何宇廷, 等. 超声电沉积铜叠层膜及其耐蚀性能研究[J].中国腐蚀与防护学报, 2011, 31(2): 145–148. CUI R H, YU Z M, HE Y T, et al. Preparation and corrosion resistance of copper multilayer coating obtained by ultrasonic electro deposition[J].Chinese Journal of Corrosion and Protection, 2011, 31(2): 145–148.(in Chinese) |

| [17] | 崔荣洪, 于志明, 何宇廷, 等. 超声电沉积铜薄膜的耐腐蚀性能研究[J].腐蚀科学与防护技术, 2010, 22(3): 169–172. CUI R H, YU Z M, HE Y T, et al. Corrosion performance of ultrasonic-eletrodeposited Cu coating[J].Corrosion Science and Protection Technology, 2010, 22(3): 169–172.(in Chinese) |

| [18] | 邓乐乐, 侯波, 何宇廷, 等. 工艺参数对电弧离子镀沉积铜薄膜微膜结构及性能的影响[J].功能材料, 2015, 46(7): 7127–7130. DENG L L, HOU B, HE Y T, et al. Effect of process parameters on the microstructure and properties of copper film deposited by arc ion plating[J].Journal of Function Materials, 2015, 46(7): 7127–7130.(in Chinese) |

| [19] | 全国金属与非金属覆盖层标准化技术委员会. 金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级: GB/T 6461—2002[S]. 北京: 中华人民共和国国家质量监督检验检疫总局, 2002: 3-4. National Metal and Nonmetal Coating Layer Standardization Technical Committee.Methods for corrosion testing of metallic and other inorganic coatings on metallic substrates—Rating of test specimens and manufactured articles subjected to corrosion tests:GB/T 6461—2002[S].Beijing:The State Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, 2002:3-4(in Chinese). |

| [20] | 顾讯. 现代表面技术的应用[J].金属热处理, 1994(4): 1–6. GU X. Application of modern surface technology[J].Heat Treatment of Metals, 1994(4): 1–6.(in Chinese) |

| [21] | 韩克, 欧忠文, 蒲滕, 等. 铝及铝合金硬质阳极氧化的研究进展[J].表面技术, 2011, 40(5): 92–96. HAN K, OU Z W, PU T, et al. Development of hard anodizing of aluminum and aluminum alloy[J].Surface Technology, 2011, 40(5): 92–96.(in Chinese) |

| [22] | 张钧, 赵彦辉. 多弧离子镀技术与应用[M].北京: 冶金工业出版社, 2007: 14-19. ZHANG J, ZHAO Y H. Multi arc ion plating technology and application[M].Beijing: Metallurgical Industry Press, 2007: 14-19.(in Chinese) |

| [23] | 侯波, 崔荣洪, 何宇廷, 等. 同心环状薄膜传感器阵列及其飞机金属结构裂纹监测研究[J].机械工程学报, 2015, 51(24): 9–14. HOU B, CUI R H, HE Y T, et al. Concentric ring film sensor array and its experimental research on crack monitoring for aircraft metallic structure[J].Journal of Mechanical Engineering, 2015, 51(24): 9–14.(in Chinese) |

| [24] | 左卫, 刘元海. 典型海洋环境当量加速试验环境谱研究[J].包装工程, 2011, 23(32): 133–136. ZHUO W, LIU Y H. Research on equivalent accelerated test environment spectrum of typical marine environment[J].Packaging Engineering, 2011, 23(32): 133–136.(in Chinese) |

| [25] | ANDERSSON M, PERSSON C, MELIN S. Experimental and numerical investigation of crack closure measurements with electrical potential drop technique[J].International Journal of Fatigue, 2006, 28(9): 1059–1068.DOI:10.1016/j.ijfatigue.2005.11.005 |