近年来横流风扇流动控制技术在航空领域的基础研究又有了深入的发展。以横流风扇为升推力的飞行器——扇翼飞行器[9-12],国内外进行了深入的理论分析和试验研究,证明了以横流风扇为升推力的扇翼飞行器具有短距起降、高功率载荷(30 kg/kW)、高失速迎角( > 60°)以及低噪声等优点。基于横流风扇的这种主动加速气流,形成涡致升力/推力的装置,在航空领域的实用化正在逐步地推进。而基于横流风扇的直升机反扭系统,国外公开的文献资料还比较少。但是与本文所述相似的研究为美国海军研究院提出的一种应用横流风扇作为船舶推进力的系统[13]。该推力装置从右侧吸入流体,经横流风扇加速后向左侧喷出,从而产生向右的推进力。该装置的优点是:水流的扰动小,获得的动压高,推进效率比喷水推进器要高,产生的噪音小。本课题组唐敏等[13]基于该方案,修改了该模型[14-15],通过数值模拟方法,对模型中横流风扇的叶片数量、安装角、转速等参数进行了计算流体力学(Computational Fluid Dynamics,CFD)计算分析,得出了横流风扇应用于直升机的反扭系统是可行的。

本文为了更加深入地理解和验证该反扭技术,期望该装置早日投入工程测试与应用,设计制作了风洞试验用的缩比模型,通过改变该反扭装置的相关参数,获得了其在旋翼下洗流和前飞来流下的侧向力和需用功率,并且建立了一套该反扭装置的数值计算方法,对比风洞试验数据,验证了该计算方法的正确性。最后,给出了该反扭装置在直升机上的布局和使用建议。

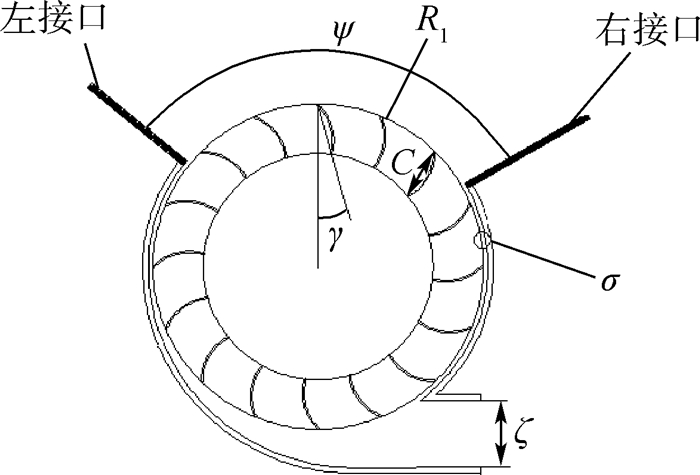

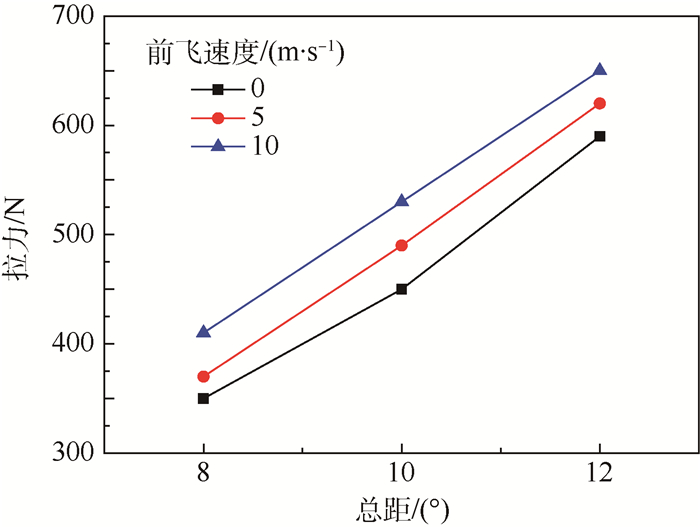

1 模型与风洞 本试验依托南京航空航天大学直升机旋翼动力学国家级重点实验室的低速开口回流式风洞(图 1)。试验风洞的基本参数见表 1所示。图 2为试验反扭装置的几何截面参数图,其中图中所指的左接口与右接口可以分别拆卸,各参数定义见表 2。整个试验台架置于风洞相对位置见图 3。试验中所使用的旋翼台的基本参数见表 3。由于旋翼拉力在不同来流下是变化的,因此本文以旋翼总距来定义旋翼下洗流的影响,图 4是旋翼转速为900 r/min时,不同前飞速度,旋翼拉力随总距的变化。定义反扭装置在无旋翼下洗流和前飞来流时为静止状态试验。在有旋翼下洗流,无前飞来流时为悬停状态试验。在既有旋翼下洗流,又有前飞来流时为前飞试验状态。

|

| 图 1 低速开口回流式风洞 Fig. 1 Low velocity open flow wind tunnel |

| 图选项 |

表 1 试验风洞参数 Table 1 Parameters of test wind tunnel

| 参数 | 数值 |

| 测试区尺寸/(m×m) | 3.4×2.4 |

| 最大风速/(m·s-1) | 40 |

| 最小稳定风速/(m·s-1) | 5 |

| 收缩比 | 4 |

表选项

|

| 图 2 试验反扭装置几何参数 Fig. 2 Geometric parameters of test anti-torque device |

| 图选项 |

表 2 几何参数定义 Table 2 Definition of geometric parameters

| 参数 | 数值 |

| 开口角度ψ/(°) | 90,110,130,150 |

| 横流风扇外圆半径R1/mm | 100 |

| 横流风扇出口高度ζ/mm | 45 |

| 叶片安装角γ/(°) | 0,10,20,30 |

| 叶片弦长C/mm | 25 |

| 叶片数量/片 | 10,12,14,16 |

| 叶片长度/mm | 500 |

| 横流风扇与壳体间隙σ/mm | 5 |

表选项

|

| 图 3 反扭装置在风洞位置 Fig. 3 Location of anti-torque device in wind tunnel |

| 图选项 |

表 3 旋翼台参数 Table 3 Parameters of rotor bench

| 参数 | 数值 |

| ???桨叶片数/片 | 4 |

| ???桨叶半径/m | 1.25 |

| ???桨叶弦长/m | 0.072 |

| ???几何扭转角度/(°) | 0 |

| ???旋翼实度 | 0.077 |

| ???桨叶翼型 | NACA 0012 |

表选项

|

| 图 4 旋翼拉力随总距的变化曲线 Fig. 4 Variation curves of rotor pulling force with collective pitch |

| 图选项 |

2 试验结果与分析 2.1 静止状态

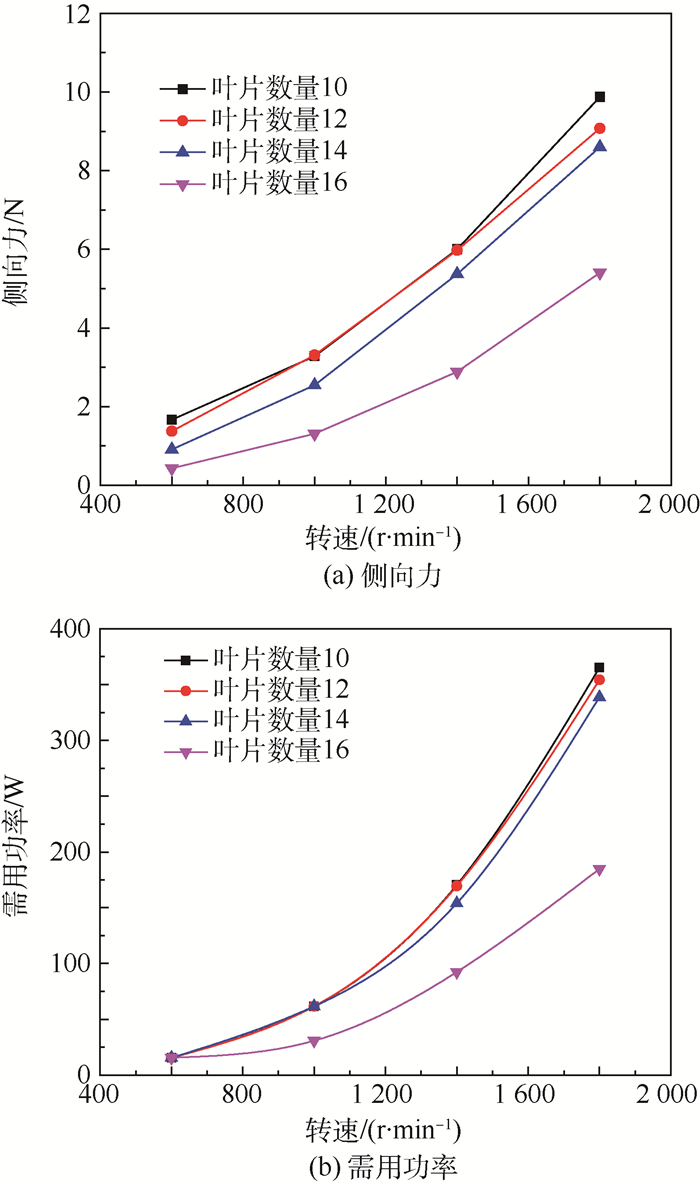

2.1.1 叶片数量的影响 图 5(a)为叶片安装角为10°、有接口且开口角为110°时,不同叶片数量下,侧向力大小与转速关系。从图中可以看出,侧向力的大小随着转速的增加而增大,增加率也是逐渐变大的,呈上扬趋势,可见横流风扇的转速对侧向力的影响很大,转速越高则侧向力越大。从图中也可以看出叶片数量越少,侧向力越大,当叶片数量少于14片时,各转速下的增加量变化不是很大。图 5(b)为不同叶片数量下,需用功率随转速的变化曲线。横流风扇的旋转速度越快,则消耗的功率越高。叶片的数量越少,相同转速下,消耗的功率越高,当叶片数量小于14片时,相同转速下消耗的功率基本相同。其中叶片数量为10、转速为1 800 r/min时的功率载荷最大为2.7 1 kg/kW。

|

| 图 5 静止状态下不同叶片数量时侧向力和需用功率随转速的变化曲线 Fig. 5 Variation curves of lateral force and required power with rotating speed under influence of different number of blades at stationary state |

| 图选项 |

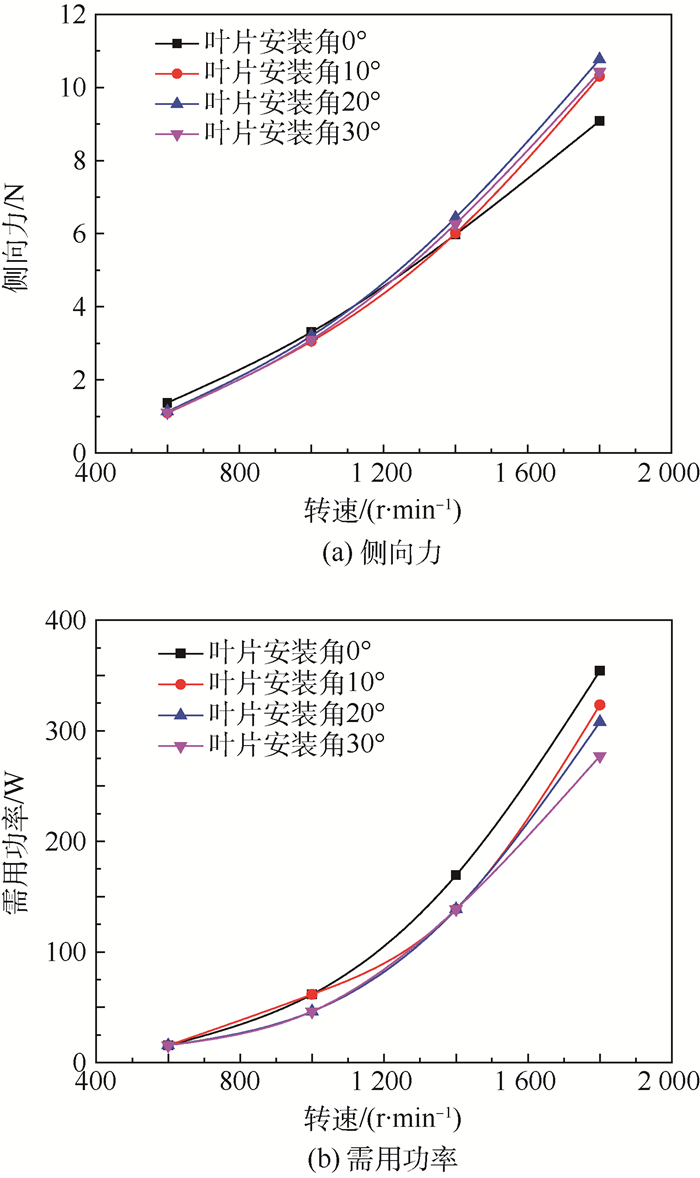

2.1.2 叶片安装角的影响 图 6(a)为叶片数量为12片、有接口且开口角为110°时,不同叶片安装角下,侧向力与转速关系。由图可以看出,随着横流风扇转速的增加,侧向力有明显的增加,转速越高则侧向力增大的趋势越明显。在高转速下,侧向力随安装角的变化有较明显的不同。从图中可以看出叶片安装角为20°时,较其他安装角在相同转速下有较大的侧向力。图 6(b)为不同叶片安装角,需用功率随转速的变化曲线。根据图 6(a)侧向力的大小和图 6(b)需用功率的大小,计算得出转速为1 800 r/min、叶片安装角为20°时的功率载荷最大为3.50 kg/kW。

|

| 图 6 静止状态下不同叶片安装角时侧向力和需用功率随转速的变化曲线 Fig. 6 Variation curves of lateral force and required power with rotating speed under influence of different installation angle of blades at stationary state |

| 图选项 |

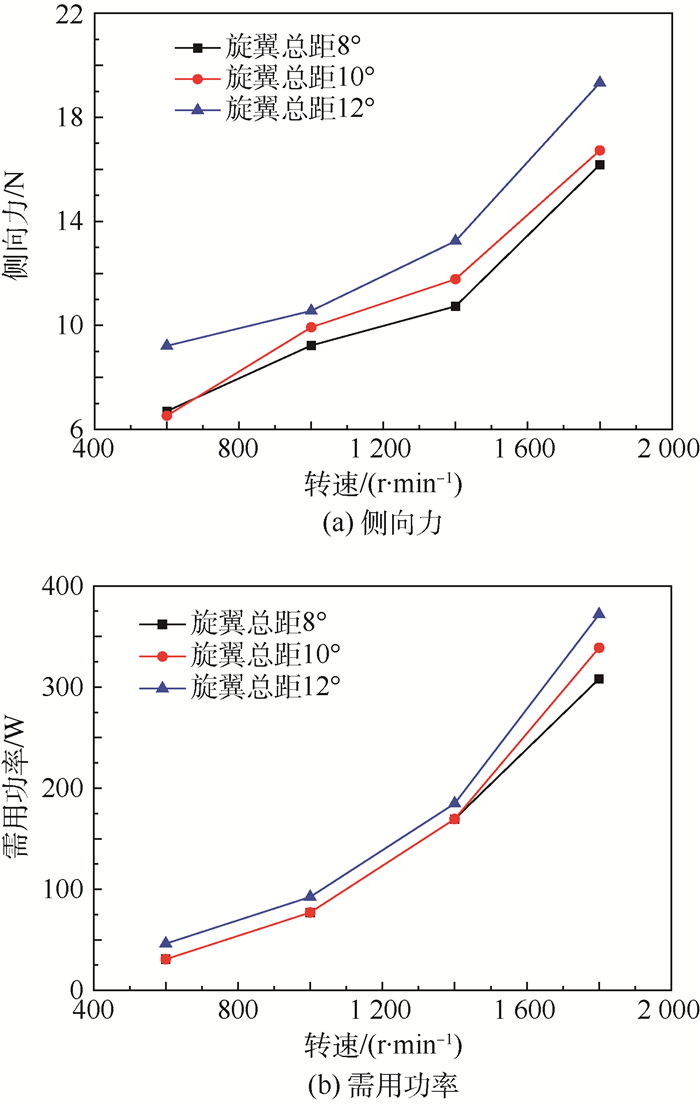

2.2 悬停状态 图 7(a)为叶片数量为12片、叶片安装角为20°、有接口且开口角为110°时,不同旋翼总距下,侧向力与转速关系。由图可以看出, 旋翼总距越大则侧向力越大,也就是说旋翼下洗流对反扭装置侧向力的大小有明显的影响。侧向力在横流风扇转速1 800 r/min、旋翼总距为12°时,有较大值为19.32 N,与图 6(a)没有下洗流时的最大值10.76 N相比, 侧向力增加了80%左右。图 7(b)为反扭装置需用功率随着横流风扇转速的变化曲线。与图 6(b)相比,在有旋翼下洗流时,横流风扇转速相同时,反扭装置的需用功率要比静止状态时要高。其在转速为1 800 r/min时的最大功率载荷为5.20 kg/kW。

|

| 图 7 悬停状态下不同旋翼总距时侧向力和需用功率随转速的变化曲线 Fig. 7 Variation curves of lateral force and required power with rotating speed under influence of different collective pitch at hover state |

| 图选项 |

2.3 前飞状态

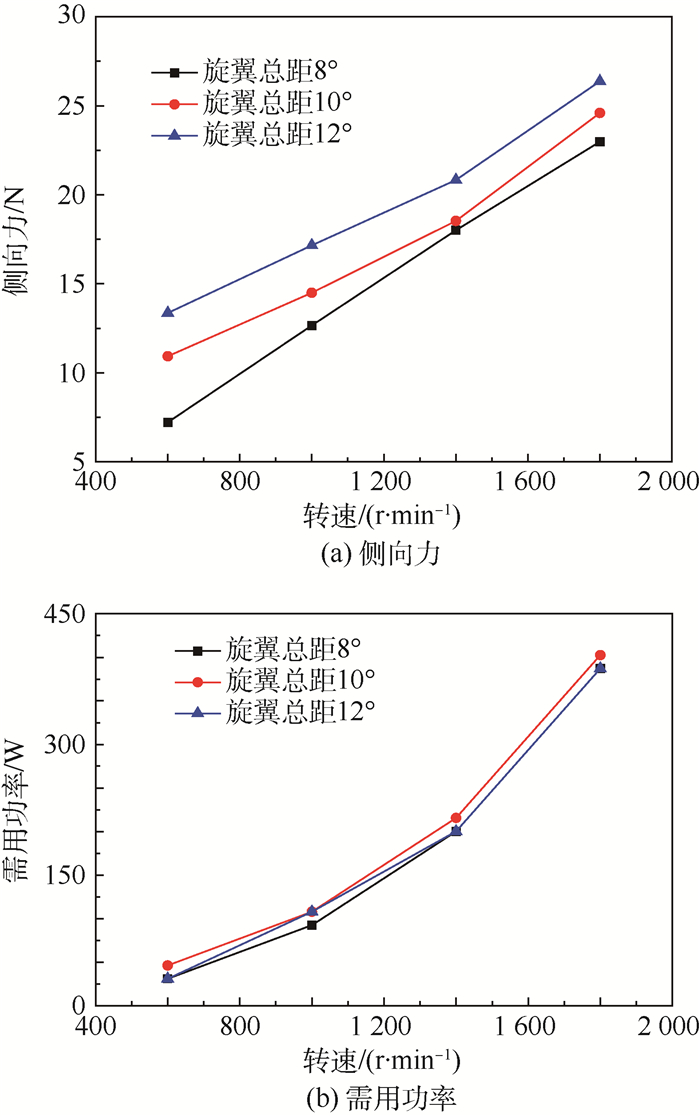

2.3.1 前飞速度5 m/s 图 8(a)为叶片数量为12片、叶片安装角为20°、有接口且开口角为110°时,在前飞速度为5 m/s时,不同旋翼总距下,侧向力随转速变化关系图。从图中可以看出,侧向力随着转速的增加而增加,同时也随着旋翼总距的增加而增加。对比图 7(a),说明在有前飞来流时,反扭装置产生的侧向力比没有来流时的要大。图 8(b)为前飞速度为5 m/s时,不同旋翼总距下,需用功率随横流风扇转速的变化曲线。从图中可以发现,在相同转速下,功率消耗相差不大。可以推测有部分前飞气流在旋翼下洗流的作用下进入了反扭装置的横流风扇,从而增大了侧向力。

|

| 图 8 前飞状态下不同旋翼总距时侧向力和需用功率随转速的变化曲线(前飞速度为5 m/s) Fig. 8 Variation curves of lateral force and required power with rotating speed under influence of different collective pitch at forward flight state (The forward flight speed is 5 m/s) |

| 图选项 |

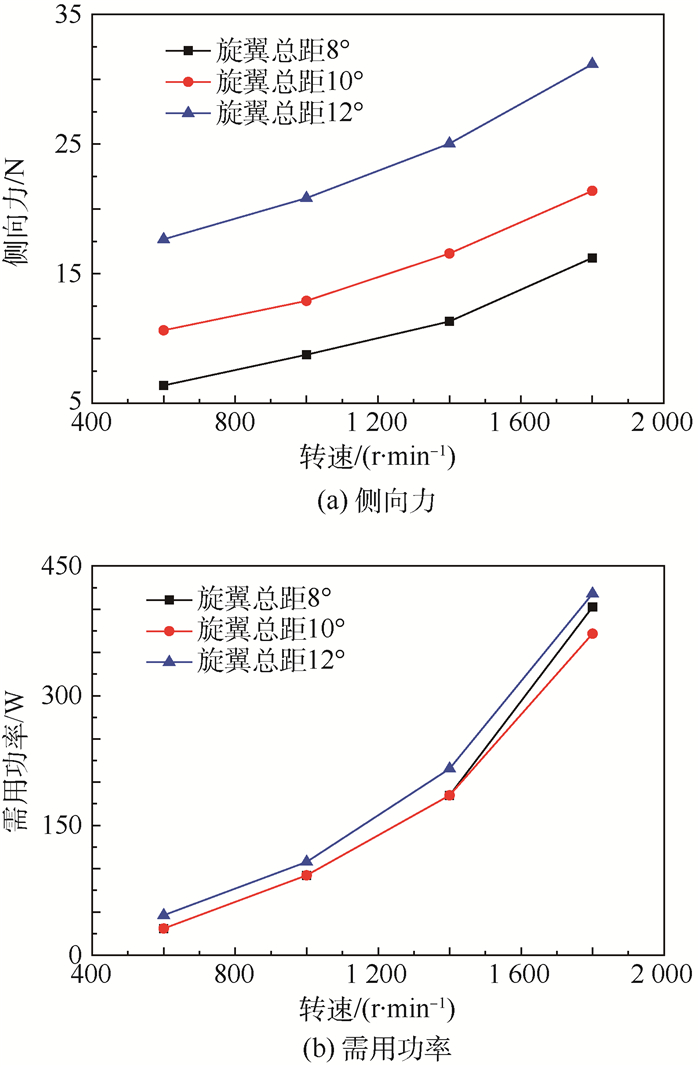

2.3.2 前飞速度10 m/s 图 9(a)为叶片数量为12片、叶片安装角为20°、有接口且开口角为110°时,在前飞速度为10 m/s时,不同旋翼总距下,侧向力随转速变化关系图。对比图 8(a)可以发现,相同总距、转速下,前飞速度越大对侧向力的增大则更明显。图 9(b)为其需用功率变化曲线,可以看出,相同转速,总距下的功率变化相差不大,进一步说明前飞来流在旋翼下洗流的作用下进入了反扭装置的横流风扇。前飞速度为0、5和10 m/s时的最大功率载荷分别为5.20、6.94和7.45 kg/kW(旋翼总距为12°,横流风扇转速为1 800 r/min)。因此,前飞来流对反扭装置有卸载的作用,即在直升机所需一定反扭力的情况下,飞行速度越快,所消耗的功率越小。

|

| 图 9 前飞状态下不同旋翼总距时侧向力和需用功率随转速的变化曲线(前飞速度为10 m/s) Fig. 9 Variation curves of lateral force and required power with rotating speed under influence of different collective pitch at forward flight state (The forward flight speed is 10 m/s) |

| 图选项 |

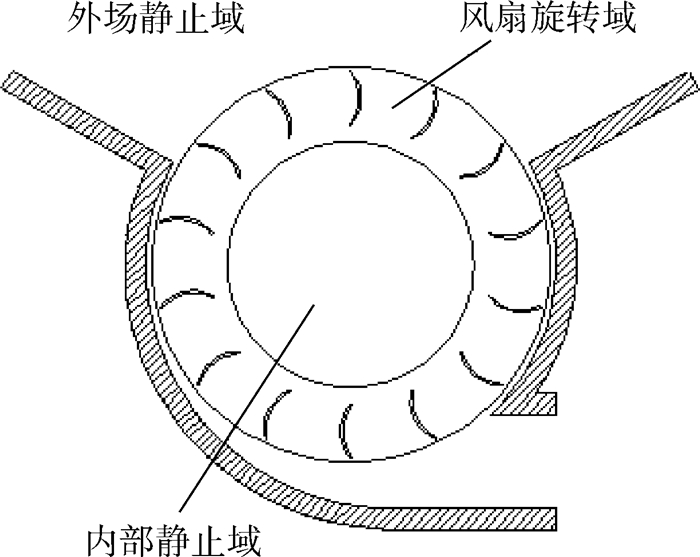

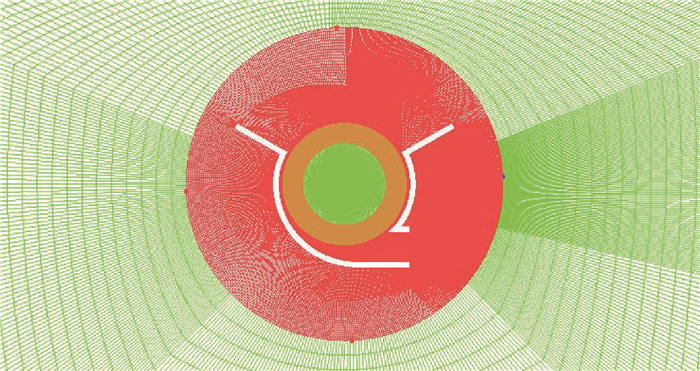

3 数值方法与对比 3.1 数值计算方法 风洞试验既耗时又费钱,随着计算流体力学的发展和计算机技术的进步,现今数值计算的精度和效率都达到了很高的水平。所以建立一套该装置的数值计算方法,将对继续深化该反扭装置的研究具有重要意义。本文数值计算的主控方程采用Navier-Stokes方程,使用结构化网格,选用的湍流模型为RNG(Renormalization-Group)k-ε,压力与速度的耦合采用的是SIMPLE(Semi-Implicit Method for Pressure-Linked Equations)算法,采用2阶迎风格式对对流项进行离散,以有限体积法对整个流场进行计算,通过以上方法,将生成和定义后的网格导入到商业软件FLUENT[16]进行数值模拟。计算域定义见图 10,对于旋转的横流风扇叶片采用滑移网格进行处理,从图中可见横流风扇的叶片被2个同心圆所包围,其内部的网格单元随叶片一起旋转,并且网格单元也通过2个同心的交接面(图 11)与相邻的静止单元进行流场信息的交换。图 12为通过ANSYS ICEM CFD[17-18]软件生成的反扭装置网格图,网格数量50万,网格质量0.75以上,计算模型尺寸与风洞试验模型尺寸一致。

|

| 图 10 计算域划分图 Fig. 10 Calculation domain partition graph |

| 图选项 |

|

| 图 11 网格交界面图 Fig. 11 Interface diagram of grid |

| 图选项 |

|

| 图 12 网格划分示意图 Fig. 12 Schematic diagram of grid partition |

| 图选项 |

3.2 静止状态对比

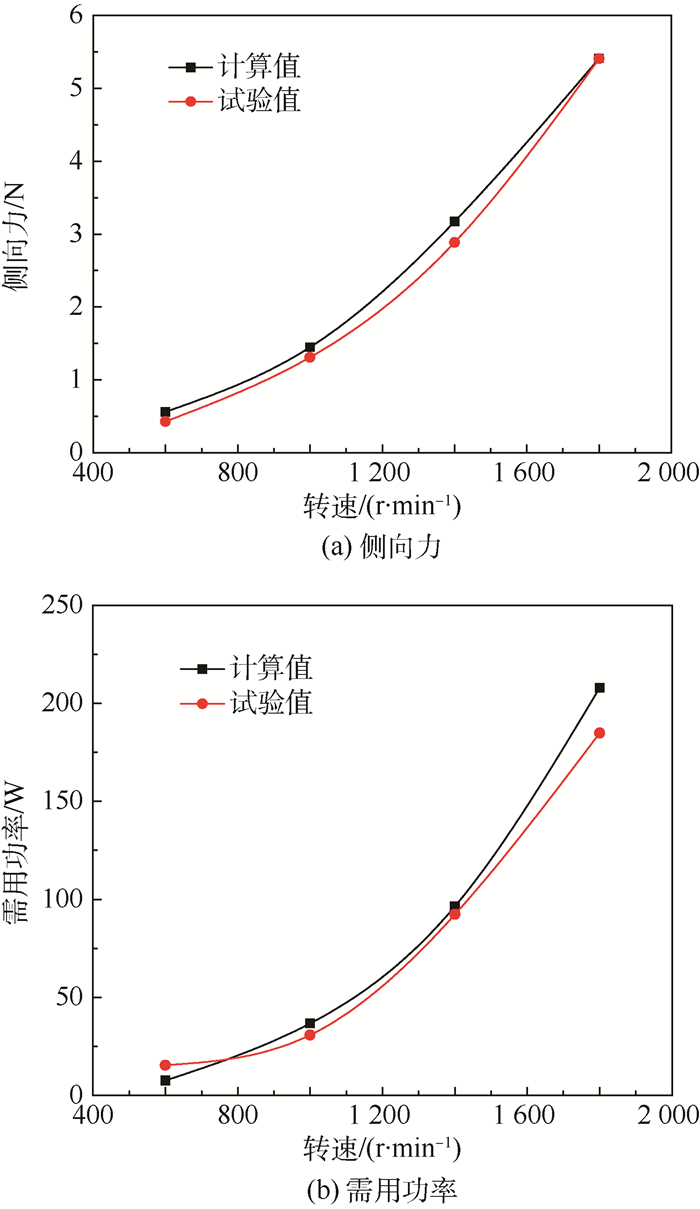

3.2.1 叶片安装角10° 图 13为叶片数量为16片、叶片安装角为10°、有接口且开口角为110°时,数值模拟计算值与试验结果对比图,由图中可以看出在误差范围内,数值模拟的结果与试验的结果相差不大,且趋势一致。说明所建立的数值计算方法对该反扭装置的侧向力和需用功率的计算结果是可信的。

|

| 图 13 叶片安装角为10°时侧向力和需用功率随转速的变化曲线 Fig. 13 Variation curves of lateral force and required power with rotating speed wheninstallation angle of blade is 10° |

| 图选项 |

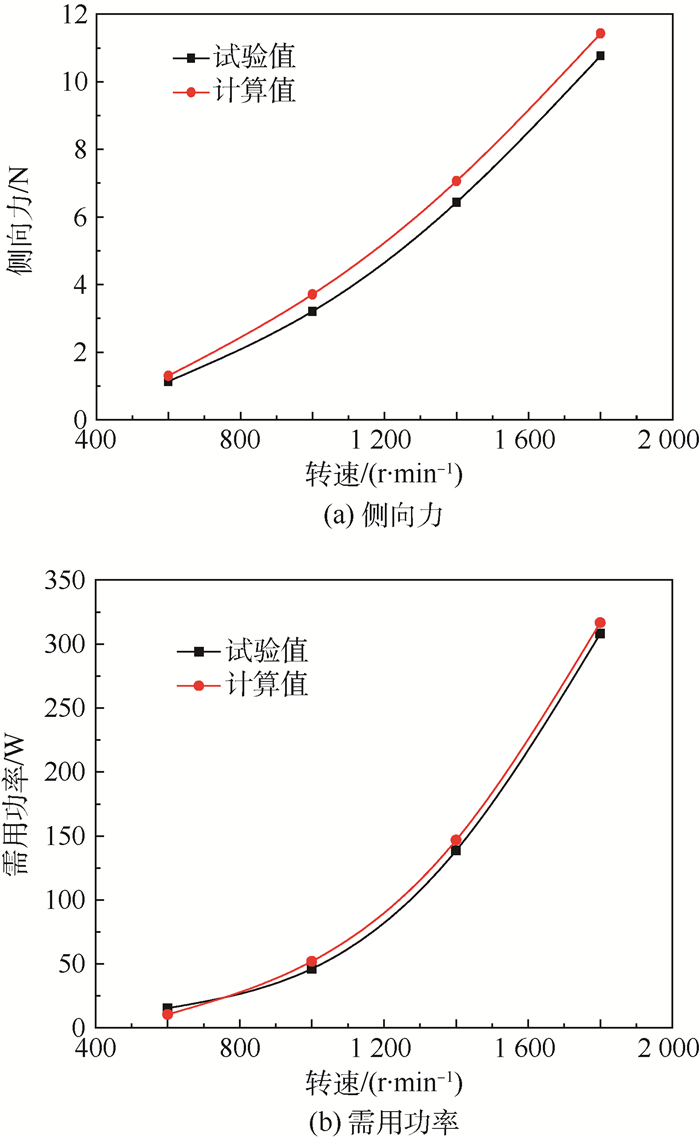

3.2.2 叶片安装角20° 图 14为叶片数量为16片、叶片安装角为20°、有接口且开口角为110°时,数值模拟计算值与试验结果对比图,由图中可以看出,在误差范围内,数值模拟的结果与试验的结果相差也不大,而且趋势一致。说明在叶片安装角变化后,该数值计算方法对该反扭装置的侧向力和需用功率的计算精度保持的还是很高的。

|

| 图 14 叶片安装角为20°时侧向力和需用功率随转速的变化曲线 Fig. 14 Variation curves of lateral force and required power with rotating speed wheninstallation angle of blade is 20° |

| 图选项 |

3.3 悬停状态对比

3.3.1 开口角110° 图 15为叶片数量为12片、叶片安装角为20°、有接口且开口角为110°、旋翼总距为12°时,侧向力和需用功率随转速的变化曲线。从图中可以看出,数值计算和试验结果的趋势是一致的,数值计算方法是可信的。

|

| 图 15 开口角为110°时侧向力和需用功率随转速的变化曲线 Fig. 15 Variation curves of lateral force and required power with rotating speed when opening angle is 110° |

| 图选项 |

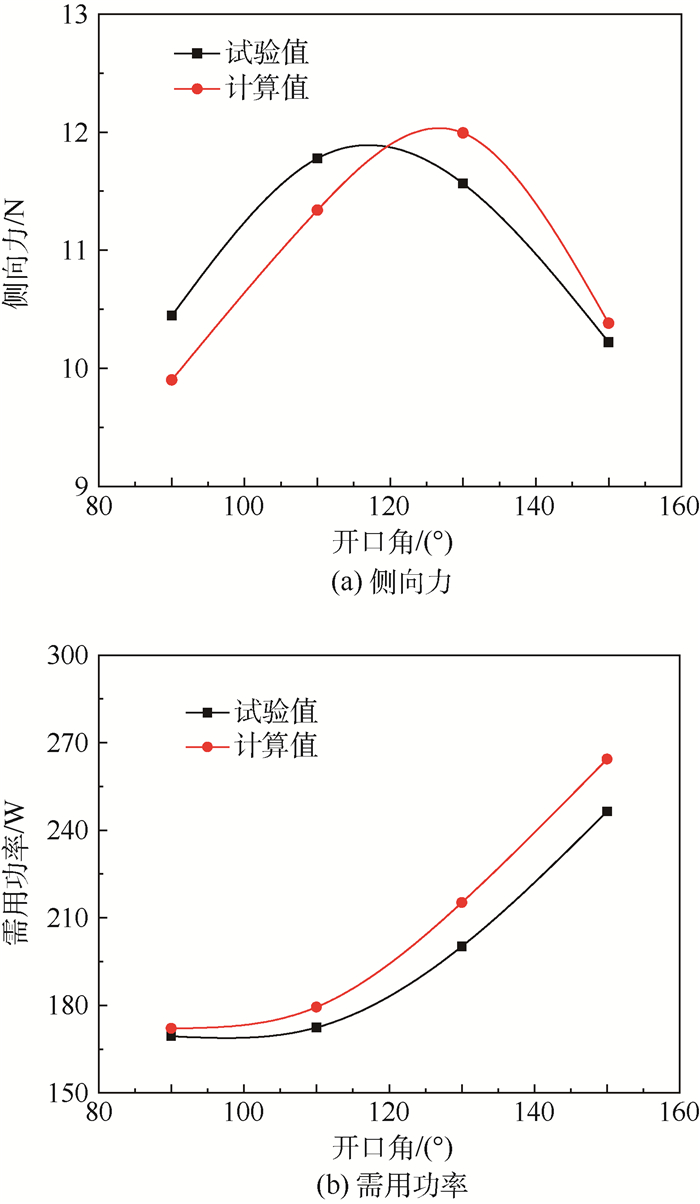

3.3.2 开口角变化 试验条件:横流风扇转速为1 400 r/min、叶片数量为12片、叶片安装角为20°、旋翼总距为10°。开口角度有90°、110°、130°、150°。由图 16可以看出,反扭装置的侧向力在开口角度为110°与130°之间有极值点,通过风洞试验数据计算不同开口角下功率载荷分别为6.17、6.83、5.78和4.14 kg/kW。说明开口角大于110°之后,旋翼下洗流进入反扭装置加速气流的效果减弱得很大。所以合适的开口角也是影响反扭装置的重要参数。图中的计算结果与试验值的误差可能是由于建立了4种开口角度的计算网格模型,接口与壳体之间的网格过渡连接、网格数量都不同的原因造成的。

|

| 图 16 开口角变化时侧向力和需用功率随转速的变化曲线 Fig. 16 Variation curves of lateral force and required power with rotating speed when opening angle changes |

| 图选项 |

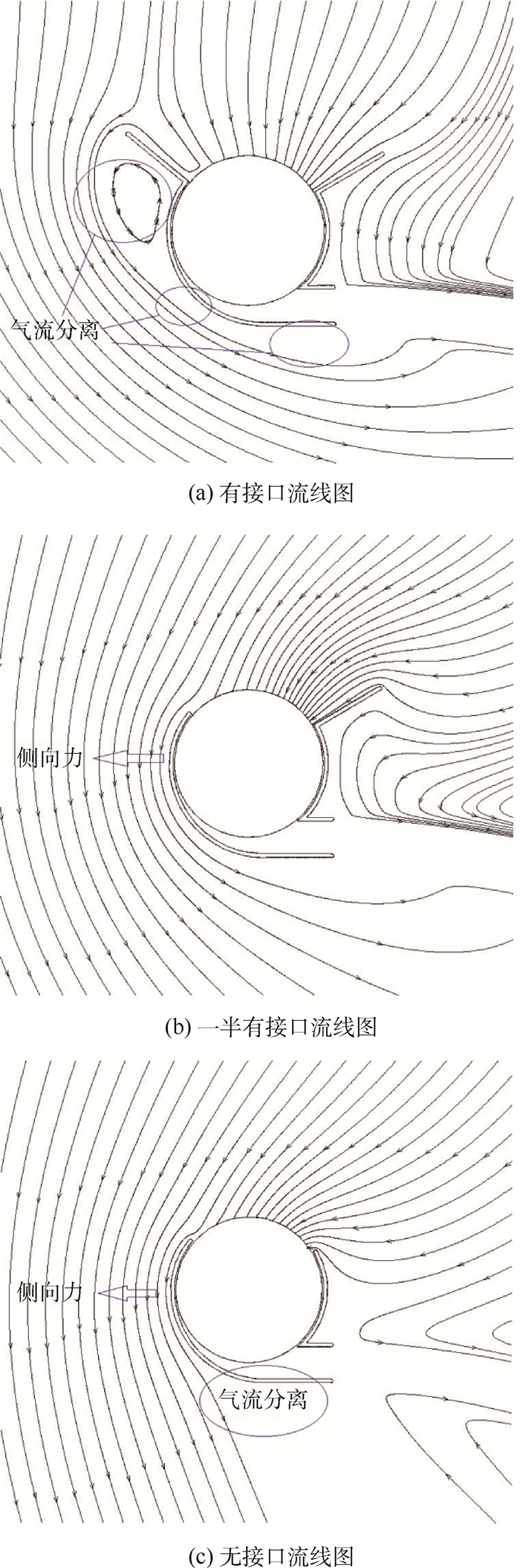

3.3.3 左右接口变化 试验条件:横流风扇转速为1 400 r/min、叶片数量为12片、叶片安装角为20°、旋翼总距为10°、来流速度0 m/s、开口角度为110°。由图 17可以看出,反扭装置有接口时,其侧向力相较于其他2种情况要小。从图中还可以看出,一半有接口(无左接口)时产生的侧向力要较其他2种情况要大。通过与风洞试验数据对比,一半有接口时这种构型产生的侧向力也是要高于其他2种情况的,这与本文的数值计算结果趋势是一致的。通过数值模拟可以很方便地看到反扭装置气流是如何流动的。图 18(a)为反扭装置有接口时的外部流场流线图,可以很明显地看出流线分离的位置在左外壳外表面处,在靠近壳壁面的部分形成了旋涡,气流并未顺着左外壳到达反扭装置出口的底部外壳,而是过早地与左外壳产生了分离。图 18(b)为反扭装置一半有接口时的流线图,图 18(c)为反扭装置没有接口情况下的外部流场流线图。对比图 18(b)和图 18(c),可以看出反扭装置左外壳在旋翼下洗流和横流风扇吸流的作用下,流线较密,流速较快,根据伯努利定理,压力较右外壳低,产生向左的侧向力,对反扭有利。一半有接口与无接口左外壳处的流动类似,不同的地方在于有一半接口时流经左外壳的气流分离比较迟。故可总结出反扭装置侧向力产生方式为:一部分是气流通过横路风扇内部时,经过风扇2次加速,再从出口喷出,根据牛顿第三定律,获得了向左的侧向力,经计算这部分产生的侧向力占有较大比重,达到70%左右;而另一部分侧向力的产生是气流绕过反扭装置外表面,在旋翼下洗流和横流风扇吸流的作用下形成速度环量,类似于NOTAR直升机,产生的侧向力。

|

| 图 17 接口对侧向力的影响曲线 Fig. 17 Effect curves of interface on lateral force |

| 图选项 |

|

| 图 18 接口变化流线图 Fig. 18 Streamlines of interface changes |

| 图选项 |

3.4 前飞状态对比

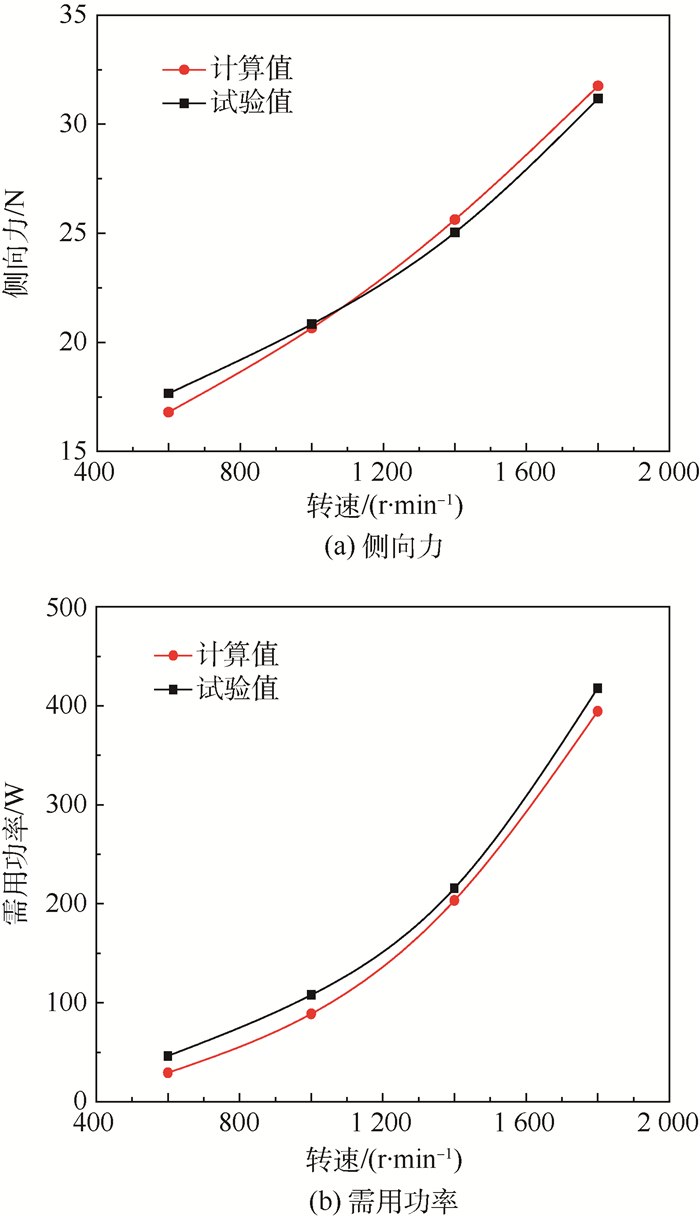

3.4.1 前飞速度5 m/s 图 19(a)和图 19(b)分别为叶片数量为12片、叶片安装角为20°、有接口且开口角为110°、旋翼总距为12°、前飞速度为5 m/s时,侧向力和需用功率随转速的变化曲线。数值计算和试验结果在600、1 000、1 400、1 800 r/min转速下的误差分别为6.7%、4.2%、4.1%、4.8%,在600 r/min时的误差较大且试验值偏低,可能是由于转速低,横流风扇内部偏心涡的强度较低,还未形成稳定的流态,而计算值则考虑的是理想情况,形成了稳定的流场,故而较大。

|

| 图 19 前飞速度为5 m/s时侧向力和需用功率随转速的变化曲线 Fig. 19 Variation curves of lateral force and required power with rotating speed when forward flight speed is 5 m/s |

| 图选项 |

3.4.2 前飞速度10 m/s 图 20(a)和图 20(b)分别为叶片数量为12片、叶片安装角为20°、有接口且开口角为110°、旋翼总距为12°、前飞速度为10 m/s时,侧向力和需用功率随转速的变化曲线。从图中可以看出数值计算的结果和试验值还是比较吻合的。

|

| 图 20 前飞速度为10 m/s时侧向力和需用功率随转速的变化曲线 Fig. 20 Variation curves of lateral force and required power with rotating speed when forward flight speed is 10 m/s |

| 图选项 |

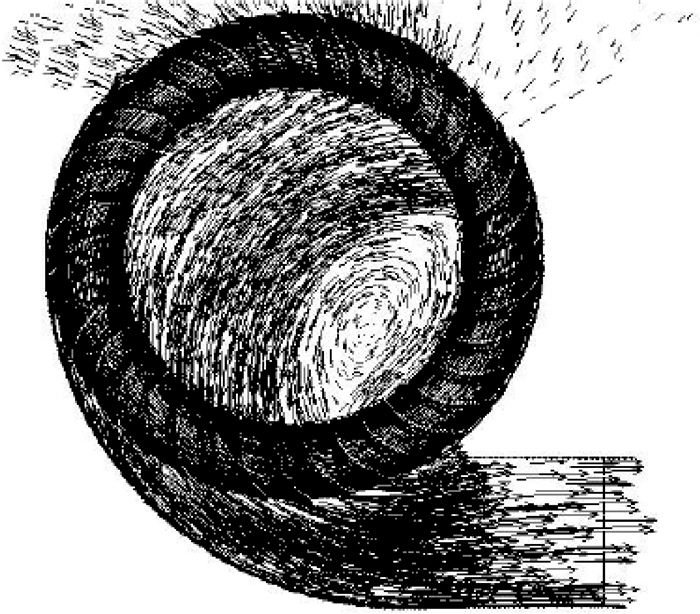

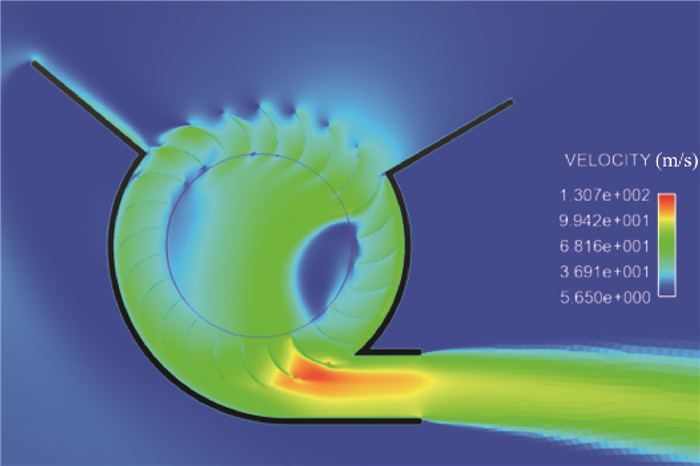

3.5 内部流场分析 图 21给出了反扭装置内部流场的速度矢量分布情况,从图中可以看出,旋转的风扇将旋翼下洗流吸入反扭装置内部,形成加速气流并改变了气流的流动方向。在此过程中,风扇对气流做功,相反地,风扇也会受到气流的反作用力,当被加速的气流最终流出反扭装置时,还会对反扭装置壳体产生一个反作用力,当反扭装置受到的反作用力足够大的时候,就可以抵消旋翼旋转产生的扭力。通过对速度矢量分布图的观察还可发现在风扇中心靠右下侧附近产生了一个旋涡流动。结合图 22所示的速度云图,旋涡区域气流的旋转方向与横流风扇叶轮的旋转方向是一致的,而且沿着旋涡半径向内速度是逐渐递减的,旋涡中心的速度趋于零,从而在横流风扇内部形成局部低压,使得外部气流更容易被反扭装置吸入,并被横流风扇的叶片加速、增压。其中一部分气流随着风扇的叶片旋转,到达风扇底部的时候,在离心力作用下,气流脱离叶片,随着外壳的引导从右侧出口喷出;另一部分气流进入风扇叶片的内部,由于横流风扇的高速旋转,内部气流到达风扇底部时,在反扭装置出口形成气流流动并不是都由叶片加速而形成的,而是随着叶轮的旋转形成一个漩涡流动,这一流动由于风扇叶片的转速一定,将一直存在,并不会耗散掉(此时达到动平衡状态)。因此,可以说正是因为这一低压旋涡区域的存在,才使得反扭装置的横流风扇易于吸入和加速气流,最终形成侧向力。

|

| 图 21 反扭装置内部流场速度矢量图 Fig. 21 Internal flow field velocity vector diagram of anti-torque device |

| 图选项 |

|

| 图 22 反扭装置内部流场速度云图 Fig. 22 Internal flow field velocity contours of anti-torque device |

| 图选项 |

4 结论 本文通过风洞试验和数值计算的方法,得出了基于横流风扇技术的直升机反扭装置的如下结论:

1) 风洞试验验证了设计的反扭装置能够产生侧向力。横流风扇转速、旋翼下洗流和前飞来流对侧向力的影响很大。对于本文设计的反扭装置其最优几何参数为叶片数量为10片,一半接口且开口角为110°。根据试验计算的该反扭装置的功率载荷,其与一般直升机的旋翼的功率载荷相差不大,可以替代单旋翼直升机的尾桨机构。

2) 使用本文建立的数值计算方法,在叶片安装角、叶片数量、开口角、接口有无、横流风扇转速、旋翼下洗流速度、前飞速度变化的情况下与风洞试验的结果进行对比,计算结果是可信的。

3) 根据数值模拟的流线图初步揭示了该装置产生侧向力的原理,一部分为横流风扇对气流的加速作用,另一部分为气流绕过反扭装置外部表面,形成速度环量,产生侧向力。

4) 根据反扭装置的外形特征,可以将其布置在现有单旋翼直升机的尾梁上,通过控制横流风扇转速来平衡直升机的反扭和航向控制。

参考文献

| [1] | 张呈林. 直升机技术的若干新发展[J].南京航空航天大学学报, 1997, 29(6): 607–614. ZHANG C L. New developments of helicopter technology[J].Journal of Nanjing University of Aeronautics and Astronautics, 1997, 29(6): 607–614.(in Chinese) |

| [2] | 倪先平, 蔡汝鸿, 曹金喜, 等. 直升机技术发展现状与展望[J].航空学报, 2003, 24(1): 16–20. NI X P, CAI R H, CAO J X, et al. Present situation and prospects of helicopter technology[J].Acta Aeronautica et Astronautica Sinica, 2003, 24(1): 16–20.(in Chinese) |

| [3] | 于子文, 曹义华. 涵道尾桨的CFD模拟与验证[J].航空动力学报, 2006, 21(1): 19–24. YU Z W, CAO Y H. CFD simulation and validation of ducted tail rotor[J].Journal of Aerospace Power, 2006, 21(1): 19–24.(in Chinese) |

| [4] | 曹义华, 陈科, 王健, 等. 涵道尾桨气动特性及翼型CFD分析[J].航空动力学报, 2004, 19(6): 792–797. CAO Y H, CHEN K, WANG J, et al. CFD analysis of aerodynamic characteristics for the ducted tail rotor and its aerofoil[J].Journal of Aerospace Power, 2004, 19(6): 792–797.(in Chinese) |

| [5] | 李家春, 杨卫东. 直升机环量控制尾梁截面形状分析[J].空气动力学学报, 2015, 33(2): 239–245. LI J C, YANG W D. An analysis of cross section of helicopter tail boom for NOTAR system[J].Acta Aerodynamic Sinica, 2015, 33(2): 239–245.(in Chinese) |

| [6] | 董振兴, 高亚东, 王华明. 环量控制尾梁参数对直升机尾梁侧向推力的影响[J].直升机技术, 2011(4): 12–24. DONG Z X, GAO Y D, WANG H M. Influence of circulation control parameters on lateral thrust of helicopter tail boom in rotor downwash[J].Helicopter Technique, 2011(4): 12–24.(in Chinese) |

| [7] | 罗晓平, 张呈林, 沈梦山. 无尾桨及其实验研究[J].航空动力学报, 1996, 11(1): 15–18. LUO X P, ZHANG C L, SHEN M S. No tail rotor and its experimental research[J].Journal of Aerospace Power, 1996, 11(1): 15–18.(in Chinese) |

| [8] | 董振兴, 高亚东, 王华明. 环量控制尾梁参数研究[J].航空科学技术, 2009(6): 17–20. DONG Z X, GAO Y D, WANG H M. Research on parameters of circulation control tail boom[J].Aeronautical Science and Technology, 2009(6): 17–20.(in Chinese) |

| [9] | 孟琳, 叶永强, 李楠. 扇翼飞行器的研究进展与应用前景[J].航空学报, 2015, 36(8): 2651–2661. MENG L, YE Y Q, LI N. Research progress and application prospects of fan-wing aircraft[J].Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2651–2661.(in Chinese) |

| [10] | ASKARI S, SHOJAEEFARD M H. Numerical of flow an airfoil with a cross flow fan as a lift generating member in a new aircraft model[J].Aircraft Engineering and Aerospace Technology, 2009, 81(5): 59–64. |

| [11] | KUMMER J D, DANG T Q. Hight-lift propulsive with integrated cross flow fan[J].Journal of Aircraft, 2006, 43(4): 1059–1068.DOI:10.2514/1.17610 |

| [12] | ASKARI S, SHOJAEEFARD M H, GOUDARZI K. Experimental study of stall in an airfoil with forced airflow provided by an integrated cross-flow fan[J].Journal of Aerospace Engineering, 2011, 225(G1): 97–104. |

| [13] | 唐敏, 唐正飞, 吴浩东. 旋翼反扭矩系统结构参数对其气动特性的影响分析[J].直升机技术, 2013(2): 15–19. TANG M, TANG Z F, WU H D. The rotor anti-torque system's structure parameters on its aerodynamic influence[J].Helicopter Technique, 2013(2): 15–19.(in Chinese) |

| [14] | 张银辉, 唐正飞, 宋文瑞. 横流风扇的无尾桨直升机尾梁流场CFD分析[C]//第二十七届全国直升机年会论文集. 北京: 中国航空学会, 2011: 80-87. ZHANG Y H, TANG Z F, SONG W R.CFD analysis of the flow field of helicopter tail beam by cross-flow fan[J].The 27 th Annual National Helicopter Conference.Nanjing:CSAA, 2011:80-87(in Chinese). |

| [15] | TANG Z F, TANG M, WU H D.The analysis of the influence of rotor anti-torque system's structure parameters on its aerodynamic influence[C]//Proceeding of the 2nd Asian/Australian Rotorcraft Forum and the 4th International Basic Research Conference on Rotorcraft Technology.New York:American Helicopter Society International, 2013:57-63. |

| [16] | 唐家鹏. Fluent 14.0超级学习手册[M].北京: 人民邮电出版社, 2013: 23-94. TANG J P. Fluent 14.0 super learning manua[M].Beijing: Post & Telecom Press, 2013: 23-94.(in Chinese) |

| [17] | 丁源, 王清. ANSYS ICEM CFD从入门到精通[M].北京: 清华大学出版社, 2013: 32-56. DING Y, WANG Q. ANSYS ICEM CFD from entry to master[M].Beijing: Tsinghua University Press, 2013: 32-56.(in Chinese) |

| [18] | 张师师. 计算流体力学及其应用—CFD软件的原理与应用[M].武汉: 华中科技大学出版社, 1998: 24-27. ZHANG S S. Computational fluid dynamics and its application-the principle and application of CFD software[M].Wuhan: Huazhong University of Science and Technology Press, 1998: 24-27.(in Chinese) |