铝合金材料因其具有良好的力学性能和抗腐蚀性能而广泛应用于航空和航天结构等领域,其高、低温裂纹扩展性能受到人们重视[16-17],目前,尚缺乏裂纹扩展性能的温度效应的系统研究,温度-载荷交互作用对裂纹扩展过程的影响机制尚待进一步认识,为此,本文以3种系列的6种航空铝合金材料 (2024-T351、2397-T8、6061-T651、7050-T7451、7050-T7452和7475-T761) 作为研究对象,测定了5种温度环境 (-70、-54、25、125和150 ℃) 下的裂纹扩展性能,通过试验观测、试验数据对比以及疲劳断口SEM分析,研究了温度对航空铝合金材料裂纹扩展性能的影响机制,为工程应用提供参考。

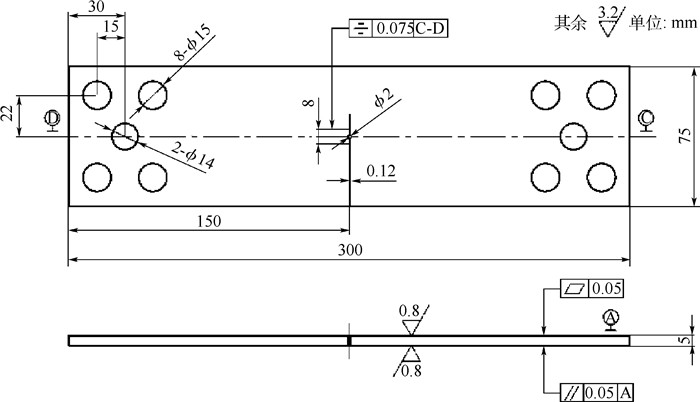

1 裂纹扩展试验 为了测定航空铝合金材料的裂纹扩展性能,制备了3种系列的6种航空铝合金材料 (2024-T351、2397-T8、6061-T651、7050-T7451、7050-T7452和7475-T761) 的标准M (T) 试样,材料性能如表 1所示 (E为弹性模量,σb为强度极限,σs为屈服极限,δ为延伸率)。试样的几何形状和尺寸如图 1所示,采用线切割方法,在试样中心孔两侧加工长度为8 mm的初始人工预制裂纹,并做表面抛光处理。

表 1 铝合金材料的力学性能 Table 1 Mechanical properties of aluminum alloy materials

| 材料 | E/GPa | σb/MPa | σs/MPa | δ/% |

| 2024-T351 | 72.4 | 473 | 364 | 18.0 |

| 2397-T8 | 70.0 | 472 | 421 | 9.5 |

| 6061-T651 | 71.0 | 311 | 246 | 14.7 |

| 7050-T7451 | 70.3 | 510 | 455 | 9.0 |

| 7050-T7452 | 70.5 | 475 | 399 | 11.1 |

| 7475-T761 | 70.5 | 526 | 482 | 13.3 |

表选项

|

| 图 1 标准M (T) 试样 Fig. 1 Standard M (T) specimen |

| 图选项 |

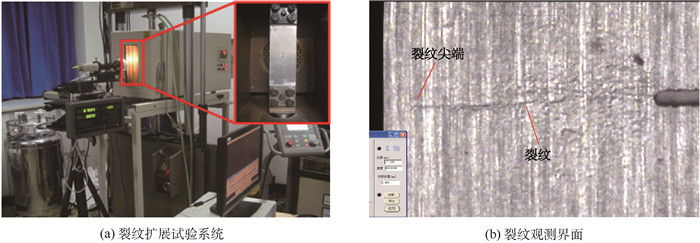

按照ASTM E647-11试验方法[18],在MTS-880-100 kN疲劳试验机上,进行应力比R为-1(轴向拉伸-压缩对称循环) 的恒幅加载裂纹扩展试验 (如图 2所示),加载波形为正弦波,加载频率f为10 Hz。每种材料裂纹扩展性能测试的有效试样数至少3件。试验过程中,采用WZHD0850型长焦光学电子显微镜 (测量精度为0.01 mm) 测量试样中心孔两侧的裂纹扩展长度;采用SDGDYD-180/+350型高低温环境箱 (温度波动不超过2 ℃) 控制试验温度,低温环境由YDZ-50型液氮罐提供低温氮气以维持低温。根据航空铝合金材料的实际使用环境,2024-T351和7475-T761铝合金的测试温度选定为-54、25和125 ℃,2397-T8和6061-T651铝合金的测试温度选定为-70、25和150 ℃,而7050-T7451和7050-T7452铝合金的测试温度选定为25和150 ℃。

|

| 图 2 裂纹扩展测试 Fig. 2 Crack propagation test |

| 图选项 |

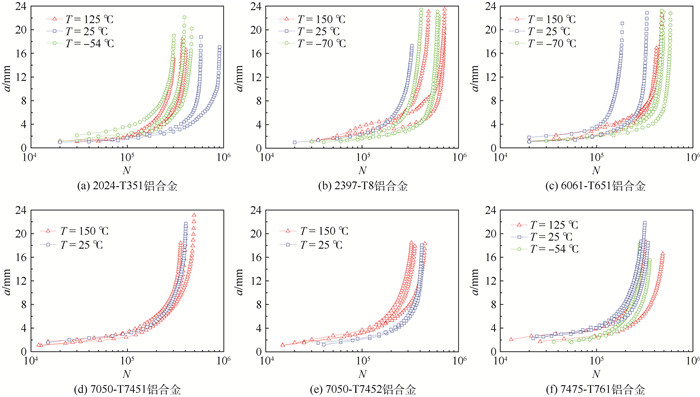

试样夹持后,调节环境箱至试验指定温度,保温30 min后,采用疲劳加载,在试样原先的初始人工预制裂纹基础上,再预制1~2 mm的疲劳裂纹,然后,按照指定应力比下的恒幅载荷加载,进行裂纹扩展试验,即裂纹每扩展0.3~0.5 mm,则停机记录中心孔两侧裂纹长度ai及其对应的疲劳载荷循环次数Ni(i用于计数,即第i次记录),直至试样最终断裂。试验观测结果如图 3所示,T为温度,a为裂纹长度,N为循环次数。从图 3可以看出,试样裂纹扩展长度均随循环次数的增加而增大,裂纹扩展曲线的斜率越来越陡,说明裂纹扩展速率越来越快。

|

| 图 3 裂纹扩展测试结果 Fig. 3 Crack propagation test results |

| 图选项 |

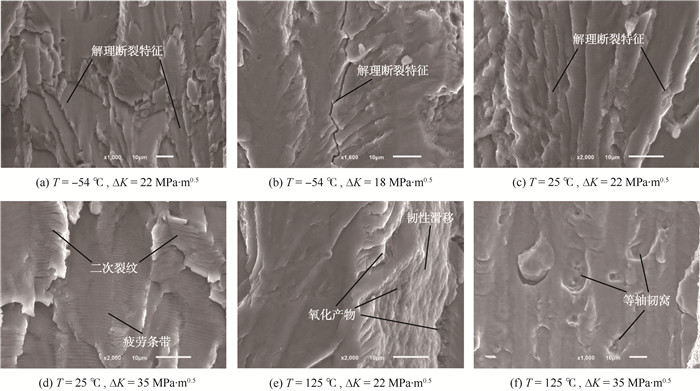

2 断口SEM分析 为了探究温度和载荷影响航空铝合金材料裂纹扩展过程的微观机制,采用JSM-6010LA型扫描电子显微镜观测7475-T761铝合金失效试样的疲劳断口 (如图 4所示),ΔK为应力强度因子幅值。图 4(a)和图 4(b)为低温断口形貌,图 4(c)和图 4(d)为室温断口形貌,图 4(e)和图 4(f)为高温断口形貌。

|

| 图 4 7475-T761铝合金断口分析 Fig. 4 Fractographic analysis of 7475-T761 aluminum alloy |

| 图选项 |

对比低温和室温断口形貌 (即图 4(a)~图 4(d)),可以看出:① 低温和室温环境下,材料晶界处位错阻力较大,裂纹扩展至晶界处时,为了将所消耗的能量最小化,将会沿着附近不同的晶面继续扩展,从而,呈现具有台阶或撕裂棱的解理断裂特征 (见图 4(a)和图 4(c)),说明材料的脆性比较明显;② 与低温环境相比,室温下的氢脆效应更为明显,环境中的水分更容易与裂纹表面发生反应,产生氢气并向裂纹尖端扩散,裂纹尖端压力增大,促进滑移的发生,从而,加速裂纹扩展过程,同时,较强的氢脆效应还可以抑制具有多个小刻面的晶体学形貌产生,断面更为平整,微观裂纹扩展路径曲折度降低 (见图 4(a)和图 4(c)),因此,与低温环境相比,室温下的裂纹扩展速率更快,这与文献[4, 19]的研究结果一致;③ 低温环境下,材料的脆性比较明显,由于裂纹尖端较强的应力集中作用,裂纹表面形成长且深的裂沟 (见图 4(b)),裂沟的形成可以释放裂纹尖端的能量,有利于减缓裂纹扩展速率;④ 室温环境下,裂纹扩展速率较快时,裂纹尖端发生比较明显的塑性变形,形成均匀、细致的疲劳条带,同时,由于裂纹尖端较强的应力集中作用,裂纹表面被撕裂,形成大量沿条带分布的二次裂纹 (见图 4(d)),二次裂纹的出现也可以释放裂纹尖端的应变能,有利于减缓裂纹扩展速率,这与文献[6, 20]的研究结果一致。

对比高温和室温断口形貌 (即图 4(c)~图 4(f)),可以看出:① 高温环境下,裂纹扩展过程中出现了明显的韧性滑移和等轴韧窝特征 (见图 4(e)和图 4(f)),说明材料的韧性比较明显,由此可见,随着温度的升高,航空铝合金材料的韧性增强,裂纹扩展过程由脆性断裂机制转变为韧性断裂机制;② 高温环境下,铝合金材料被明显氧化,形成大量氧化产物 (见图 4(e)),促进裂纹形核和滑移的发生,同时,晶界处的氧化使得晶界脆化,晶界结合力减小,裂纹扩展阻力降低,从而,加速裂纹扩展过程,这与文献[6, 9, 21]的研究结果一致;③ 随着温度的升高,在氧化作用下,断面更为平整,微观裂纹扩展路径的曲折度进一步降低 (见图 4(c)和图 4(e)),因此,与室温环境相比,高温环境下的裂纹扩展速率更快。

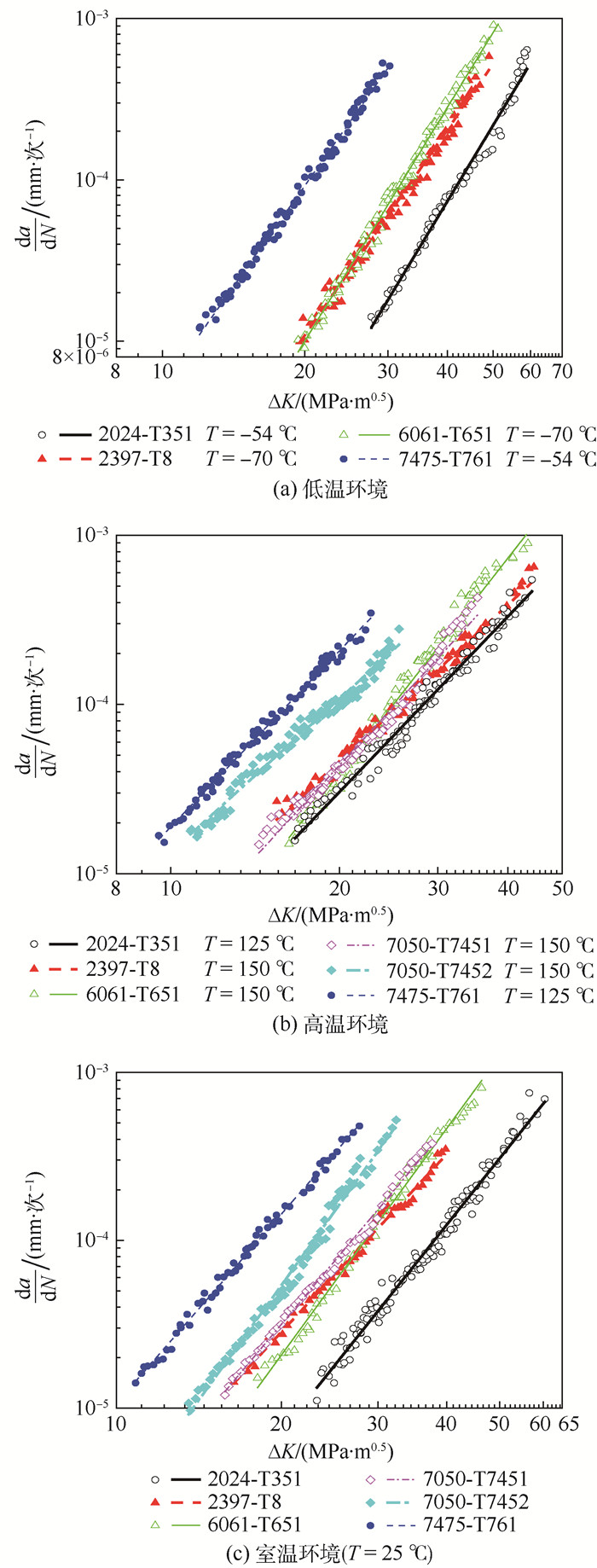

3 试验数据分析与讨论 根据ASTM E647-11试验方法[18],采用割线法,由试验观测数据 (ai,Ni),计算裂纹扩展速率 (da/dN)i和应力强度因子幅值ΔKi,即

| (1) |

| (2) |

式中:ΔPi为加载载荷幅值;B为试验件的厚度;W为试验件的宽度;αi为考虑有限板宽的修正系数,即αi=2ai/W。

采用Paris公式,拟合裂纹扩展速率数据[(ΔK)i,(da/dN)i],得到裂纹扩展速率da/dN-ΔK性能曲线[22],即

| (3) |

式中:C和m分别为待定常数。

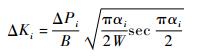

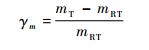

根据式 (1) 和式 (2),由图 3所示的试验数据,得到裂纹扩展速率数据[(ΔK)i,(da/dN)i](如图 5所示),然后,根据式 (3),拟合得到裂纹扩展性能da/dN-ΔK曲线 (如表 2所示)。从图 5可以看出:① 裂纹扩展速率da/dN随着应力强度因子幅值ΔK的增加而单调增加,裂纹扩展速率数据[(ΔK)i,(da/dN)i]在双对数坐标下呈现线性关系,说明Paris公式能较好地表征航空铝合金在裂纹稳定扩展阶段内的裂纹扩展性能;② 相同应力强度因子幅值ΔK下,不同温度下裂纹扩展速率之间的差值较为明显,低温环境下裂纹扩展速率最慢,高温环境下裂纹扩展速率最快,说明航空铝合金材料的裂纹扩展性能具有明显的温度效应,并且,温度的降低有利于提高材料的裂纹扩展阻力,这与文献[2, 4, 6]的研究结果吻合;③ 随着应力强度因子幅值ΔK的增加,不同温度下裂纹扩展速率之间的差值逐渐减少,说明温度和疲劳载荷对航空铝合金材料的裂纹扩展过程存在交互作用,并且,随着疲劳载荷的增大,温度对裂纹扩展性能的影响逐渐减弱,这与文献[3, 7]的研究结果相吻合。

|

| 图 5 裂纹扩展da/dN-ΔK曲线 Fig. 5 Crack propagation da/dN-ΔK curves |

| 图选项 |

表 2 裂纹扩展速率da/dN-ΔK参数值 Table 2 Parameter values of crack propagation rate da/dN-ΔK

| 材料 | T/℃ | C | m |

| 2024-T351 | 125 | 9.93×10-10 | 3.45 |

| 25 | 3.56×10-11 | 4.08 | |

| -54 | 1.17×10-12 | 4.87 | |

| 2397-T8 | 150 | 4.60×10-9 | 3.07 |

| 25 | 7.61×10-10 | 3.51 | |

| -70 | 3.52×10-11 | 4.22 | |

| 6061-T651 | 150 | 1.24×10-10 | 4.23 |

| 25 | 3.10×10-11 | 4.48 | |

| -70 | 5.63×10-12 | 4.80 | |

| 7050-T7451 | 150 | 9.02×10-10 | 3.60 |

| 25 | 2.35×10-10 | 3.94 | |

| 7050-T7452 | 150 | 1.31×10-8 | 3.01 |

| 25 | 6.66×10-11 | 4.54 | |

| 7475-T761 | 125 | 6.67×10-9 | 3.45 |

| 25 | 1.90×10-9 | 3.75 | |

| -54 | 3.71×10-10 | 4.15 |

表选项

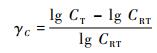

根据拟合得到的C和m值,可以获得高、低温相对于室温的C和m变化率,即

| (4) |

| (5) |

式中:CT和mT分别为高温或低温下的C和m值;CRT和mRT分别为室温下的C和m值。

根据式 (4) 和式 (5),由表 2所示的C和m值,获得高、低温相对于室温的C和m变化率 (如图 6所示)。从表 2和图 6可以看出:① 裂纹扩展阻力系数C在1.17×10-12~1.31×10-8 mm/次内变化,与室温相比,低温下的裂纹扩展阻力系数C的对数值降低7%~15%,而高温下的裂纹扩展阻力系数C的对数值却增大5%~23%,即裂纹扩展阻力系数C随温度的升高而增大,导致裂纹扩展速率随温度升高而加快,可见,裂纹扩展阻力系数C随温度的变化规律直接反映了温度对裂纹扩展性能的影响;② 裂纹扩展指数m在3.01~4.87内变化,与室温相比,低温下的裂纹扩展指数增大7%~21%,而高温下的裂纹扩展指数却减少5%~34%,裂纹扩展指数m随温度的升高而减小,即当裂纹扩展阻力系数C较大时,裂纹扩展指数m反而变小,反之亦然,这样,不同温度下裂纹扩展速率之间的差值随应力强度因子幅值ΔK的增大而减小,因此,裂纹扩展指数m随温度的变化规律反映了温度和载荷对裂纹扩展过程的交互作用。

|

| 图 6 温度对m和C的影响 Fig. 6 Temperature effect on m and C |

| 图选项 |

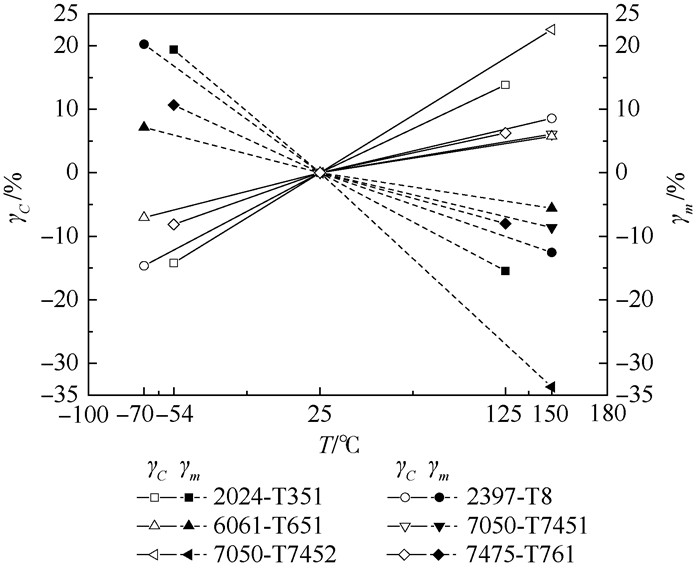

由图 5裂纹扩展速率数据[(ΔK)i,(da/dN)i]和da/dN-ΔK曲线,可以得到航空铝合金系列材料在高温、低温及室温下的裂纹扩展性能 (如图 7所示),从图 7可以看出:无论在高温、低温下,还是在室温下,2024-T351的裂纹扩展速率最慢,7475-T761的裂纹扩展速率最快,而2397-T8、6061-T651和7050-T7451的裂纹扩展速率接近,说明2024-T351的裂纹扩展性能最好,7475-T761的裂纹扩展性能最差,2397-T8、6061-T651和7050-T7451的裂纹扩展性能相当。

|

| 图 7 不同航空铝合金的对比 Fig. 7 Comparison among different aluminum alloys in aircraft |

| 图选项 |

4 结论 1) 无论在高温、低温下,还是在室温下,2024-T351的裂纹扩展速率最慢,性能最好;7475-T761的裂纹扩展速率最快,性能最差;2397-T8、6061-T651和7050-T7451的裂纹扩展速率接近,性能相当。

2) 裂纹扩展阻力系数C随温度的升高而增大,反映了温度对裂纹扩展性能的影响。6种航空铝合金系列材料裂纹扩展阻力系数C在1.17×10-12~1.31×10-8 mm/次范围内变化,与室温相比,低温下的裂纹扩展阻力系数C的对数值降低7%~15%,而高温下的裂纹扩展阻力系数C的对数值却增大5%~23%。

3) 裂纹扩展指数m随温度的升高而减小,反映了温度和载荷对裂纹扩展过程的交互作用。6种航空铝合金系列材料裂纹扩展指数m在3.01~4.87内变化,与室温相比,低温下的裂纹扩展指数m增大7%~21%,而高温下的裂纹扩展指数m却减少5%~34%。

4) SEM分析表明,随着温度的升高,航空铝合金材料的韧性增强,裂纹扩展过程由脆性断裂机制转变为韧性断裂机制;与低温相比,室温下的氢脆效应加强,高温下发生明显的氧化作用,并且,微观裂纹扩展路径的曲折度随温度的升高而减小,从而,裂纹扩展阻力降低,裂纹扩展速率加快;随着疲劳载荷的增大,载荷逐渐成为影响裂纹扩展过程的主导因素,氢脆效应和氧化作用的影响程度减弱,导致不同温度下的裂纹扩展速率逐渐接近,即温度效应减弱。

参考文献

| [1] | JAMES T B, VIPUL K G, SEAN R A, et al. Effect of low temperature on fatigue crack formation and microstructure-scale propagation in legacy and modern Al-Zn-Mg-Cu alloys[J].International Journal of Fatigue, 2013, 55: 268–275.DOI:10.1016/j.ijfatigue.2013.06.025 |

| [2] | 张福泽, 叶序彬, 宋钧, 等. 在25℃和-40℃环境下的三种航空材料的裂纹扩展品质研究[J].航空学报, 2007, 28(3): 593–595. ZHANG F Z, YE X B, SONG J, et al. Study on crack growth behaviors of three kinds of aeronautical materials at 25℃ and-40℃[J].Acta Aeronautica et Astronautica Sinica, 2007, 28(3): 593–595.(in Chinese) |

| [3] | FASSINA P, BRUNELLA M, LAZZARI L, et al. Effect of hydrogen and low temperature on fatigue crack propagation of pipeline steels[J].Engineering Fracture Mechanics, 2013, 103: 10–25.DOI:10.1016/j.engfracmech.2012.09.023 |

| [4] | FRANCK A T G, DANIEL L, ALEXANDRE B, et al. Effect of extrusion aspect ratio and test temperatures on fatigue crack propagation behavior of a 2099-T83 Al-Li alloy[J].International Journal of Fatigue, 2014, 59: 244–253.DOI:10.1016/j.ijfatigue.2013.08.013 |

| [5] | DING J, HALL R, BYRNE J. Effects of stress ratio and temperature on fatigue crack propagation in a Ti-6Al-4V alloy[J].International Journal of Fatigue, 2005, 27(10-12): 1551–1558.DOI:10.1016/j.ijfatigue.2005.06.007 |

| [6] | 宋千光, 赵彬, 耿小亮, 等. 温度和应力比对航空铝合金疲劳裂纹扩展规律的影响及其机理[J].材料科学与工程学报, 2015, 32(2): 157–162. SONG Q G, ZHAO B, GENG X L, et al. Effect of stress ratio and temperature on the fatigue crack growth behavior of aerometal and study of the mechanism[J].Journal of Materials Science and Engineering, 2015, 32(2): 157–162.(in Chinese) |

| [7] | 吴欢, 赵永庆, 曾卫东, 等. 不同温度下Ti40合金的疲劳裂纹扩展行为[J].稀有金属材料与工程, 2008, 37(8): 1403–1406. WU H, ZHAO Y Q, ZENG W D, et al. Fatigue crack propagation behavior of Ti40 alloy at different temperatures[J].Rare Metal Materials and Engineering, 2008, 37(8): 1403–1406.(in Chinese) |

| [8] | ADAIR B S, JOHNSON W S, ANTOLOVICH S D, et al. Crystall-ographic orientation and temperature effects on the fatigue crack propagation rate and resulting fracture surface morphology in PWA1484 single crystal superalloy[J].Engineering Materials & Structures, 2015, 38(1): 56–68. |

| [9] | 熊缨, 陈冰冰, 郑三龙, 等. 16MnR钢在不同条件下的疲劳裂纹扩展规律[J].金属学报, 2009, 45(7): 849–855. XIONG Y, CHEN B B, ZHENG S L, et al. Study on fatigue crack growth behavior of 16MnR steel under different conditions[J].Metallurgica Sinica, 2009, 45(7): 849–855.(in Chinese) |

| [10] | SHAH M, MABRU C, REZAI-ARIA F. Characterisation of the surface damage of X38CrMoV5(AISI H11) tool steel at room temperature and 600℃[J].Fatigue & Fracture of Engineering Materials & Structures, 2015, 38(6): 742–754. |

| [11] | 钟警, 贾敏, 范春平, 等. 2050铝合金的疲劳裂纹扩展行为研究[J].稀有金属材料与工程, 2014, 43(8): 1944–1950. ZHONG J, JIA M, FAN C P, et al. Fatigue crack propagation behavior of 2050 aluminum alloy[J].Rare Metal Materials and Engineering, 2014, 43(8): 1944–1950.(in Chinese) |

| [12] | 郑子樵, 孙晓旭, 陈圆圆, 等. 一种Al-Cu-Mg-Zr合金的疲劳裂纹扩展行为研究[J].稀有金属材料与工程, 2010, 39(6): 975–979. ZHENG Z Q, SUN X X, CHEN Y Y, et al. Fatigue crack propagation behavior of Al-Cu-Mg-Zr alloy[J].Rare Metal Materials and Engineering, 2010, 39(6): 975–979.(in Chinese) |

| [13] | 宫玉辉, 刘铭, 张坤, 等. 不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J].材料工程, 2010(9): 71–73. GONG Y H, LIU M, ZHANG K, et al. Effects of different corrosion environments on fatigue property and crack growth rate in 7475-T7351 aluminum alloy[J].Journal of Materials Engineering, 2010(9): 71–73.(in Chinese) |

| [14] | KUJAWSKI D. Environmental crack propagation behavior affected by thickness/geometry constraint[J].Metallurgical and Materials Transactions A-Physical Metallurgy and Materials Science, 2013, 44A(3): 1340–1352. |

| [15] | WANG Y L, PAN Q L, WEI L L. Fracture toughness and fatigue crack propagation analysis of 7050-T7451 alloy thick plate with different thicknesses[J].Journal of Central South University, 2014, 21(8): 2977–2983.DOI:10.1007/s11771-014-2265-0 |

| [16] | CARPINTERI A, BRIGHENTI R, VANTADORI S, et al. Static crack extension prediction in aluminium alloy at low temperature[J].Engineering Fracture Mechanics, 2008, 75(3): 510–525. |

| [17] | HATAMLEH O, HILL M, FORTH S, et al. Fatigue crack propa-gation performance of peened friction stir welded 2195 aluminum alloy joints at elevated and cryogenic temperatures[J].Materials Science & Engineering A, 2009, 519: 61–69. |

| [18] | American Society for Testing Materials International. Standard test method for measurement of fatigue crack propagation rates:ASTM E647-11[S].West Conshohocken:ASTM International, 2011. |

| [19] | GASQUE C, CHRISTINE S B, PETIT J, et al. Fatigue crack propagation in an aluminum alloy at 223K[J].Scripta Materialia, 2005, 53(12): 1333–1337.DOI:10.1016/j.scriptamat.2005.08.036 |

| [20] | SAHU V K, ANIL KUMAR J K S, MOHANTY J R, et al. Effect of low-temperature overload on fatigue crack propagation retardation and prediction of post overload fatigue life[J].Aerospace Science and Technology, 2014, 33(1): 100–106.DOI:10.1016/j.ast.2014.01.005 |

| [21] | 钟群鹏, 赵子华. 断口学[M].北京: 高等教育出版社, 2006: 267. ZHONG Q P, ZHAO Z H. Fractography[M].Beijing: Higher Education Press, 2006: 267.(in Chinese) |

| [22] | 熊峻江. 飞行器结构疲劳与寿命设计[M].北京: 北京航空航天大学出版社, 2004: 128. XIONG J J. Fatigue life design for aircraft structure[M].Beijing: Beihang University Press, 2004: 128.(in Chinese) |