目前国内外针对螺旋铣孔技术的加工机理分析与专机研制方面已出现了一些研究,但专门针对C/E复合材料螺旋铣孔加工中切削温度的研究仍较少。Brinksmeier等[9]开展了碳纤维增强复合材料螺旋铣孔试验研究,检测了加工中的切削温度并与传统钻孔加工进行了对比,证明了螺旋铣孔相对于传统钻孔的优势。Sadek等[3]研究了复合材料螺旋铣孔中的温度场分布,分析了主轴转速和进给速度对切削温度的影响规律。Liu等[10-11]建立了复合材料螺旋铣孔加工中的温度预测模型,并选取特定加工参数进行了实验验证。

在实际生产中,使用螺旋铣孔技术多采用专用加工设备,其所需设定的加工参数一般包含自转转速、公转转速和进给速度,而现有研究工作并没有针对上述3种加工参数对复合材料螺旋铣孔切削温度的影响规律开展完整试验或理论分析。本文针对自转转速、公转转速和进给速度3个加工参数分别进行了复合材料螺旋铣孔加工试验,研究了不同加工参数对切削温度的影响规律,并通过对螺旋铣孔切削热热源分析、从未变形切屑形状特点出发讨论了螺旋铣孔切削温度的来源及影响因素。

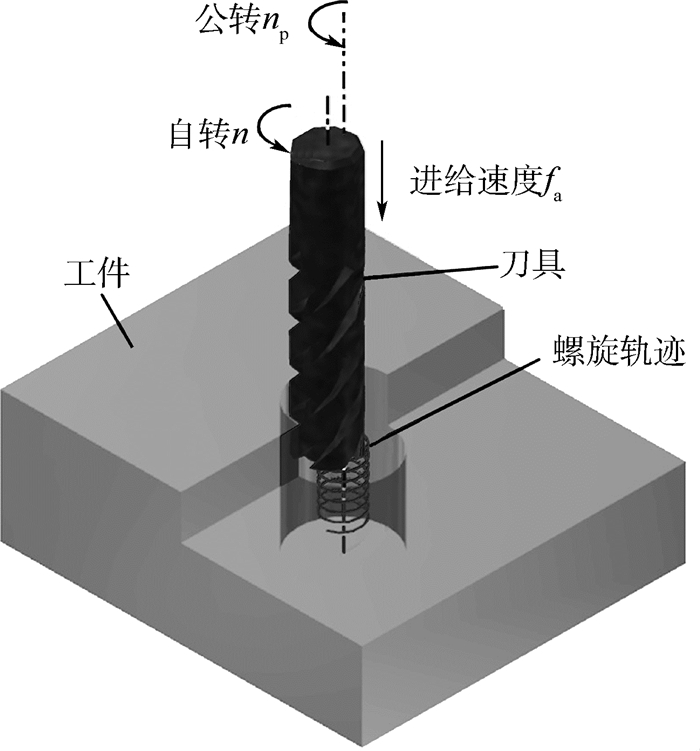

1 螺旋铣孔原理 螺旋铣孔是一种以铣削加工替代钻削的制孔方法。在加工过程中,刀具绕自身轴线高速旋转的同时,沿螺旋轨迹进给,在工件上铣削出一个直径大于刀具自身的圆孔[12]。如图 1所示,刀具在主轴驱动下的主切削运动又称为自转运动,转速为n,r/min。刀具的进给运动由两部分组成:一部分是刀具绕被加工孔轴线的旋转进给,称为公转运动,转速为np,r/min;另一部分是刀具在轴线方向的进给,称为进给运动,速度为fa,mm/min。

|

| 图 1 螺旋铣孔原理 Fig. 1 Principle of helical milling |

| 图选项 |

2 C/E复合材料螺旋铣孔试验 2.1 加工参数选择 自转转速、公转转速和进给速度是螺旋铣孔加工的3个主要加工参数。自转转速即为主轴转速,是切削加工的主运动,决定切削速度;进给速度直接决定材料去除速率,影响生产中的加工效率;在进给速度一定的前提下,公转转速决定刀具螺旋进给轨迹的具体形状,其中公转运动的半径(偏心量) 影响制孔孔径的大小,而公转转速与进给速度的比值则决定螺旋轨迹的导程。

在实际加工中,自转转速、公转转速和进给速度通常可在专用加工设备上单独设定,因此有必要分别研究其对切削温度的影响规律。针对3个加工参数在实际加工中常用范围,分别设计了单因素试验,具体加工参数如表 1所示。

表 1 螺旋铣孔加工参数 Table 1 Processing parameters of helical milling

| 加工参数 | n/(r·min-1) | np/(r·min-1) | fa/(mm·min-1) |

| 自转转速 | 3 000, 5 000, 7 000, 9 000, 11 000 | 60 | 10 |

| 公转转速 | 5 000 | 30,40,50,60 | 10 |

| 进给速度 | 5 000 | 30 | 6,8,10,12,14 |

表选项

试验中设定加工孔直径10 mm,选取直径6 mm铣刀,偏心量设为2 mm。

2.2 切削温度检测方法 C/E复合材料为各向异性材料,在同一纤维方向的铺层内,不同方向导热系数不同,使得孔周围不同方向温度梯度和温度场分布不同[13]。为了捕捉到被测区域切削温度的最大值,本文采用红外热像仪实时测量切削温度。

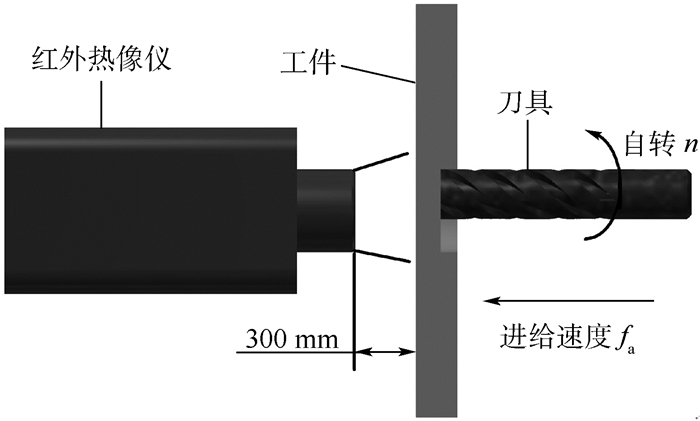

红外热像仪利用光学成像物镜接受被测目标的红外辐射能量分布并反映到光敏元件上,从而获得红外热像图,并根据被测目标红外辐射能量的大小判定其表面温度。试验采用FLIR公司生产的Thermovision A40型红外热像仪,热灵敏度0.08 ℃,采样频率50 Hz,测量精度±2%。测温方法如图 2所示,在孔出口一侧距离工件表面300 mm处安装红外热像仪,连续监测出口处的温度。在刀具切入至切出的过程中,红外热像仪在出口端测量得到的工件表面温度逐渐升高,在刀具即将切出工件的某一时刻,红外热像仪捕捉到工件表面温度的瞬时最高值。螺旋铣孔加工中某区域的温升主要来源于两部分:刀具切削该区域时产生的切削热,以及刀具切削其他区域产生切削热传导至该处的热量。其中刀具切削产生的切削热是主要的,可近似认为所测得的最高切削温度等于加工区域的瞬时切削温度。

|

| 图 2 切削温度测温方法示意图 Fig. 2 Schematic diagram of cutting temperature measurement method |

| 图选项 |

2.3 温度标定 不同材料由于其表面光学特性差异,对红外线的辐射率也不同,使用红外热像仪检测物体表面温度时需要人工设定待测物体辐射率。为保证加工试验中红外热像仪检测温度的准确可靠,设计了温度标定试验,以确定复合材料表面的真实辐射率。

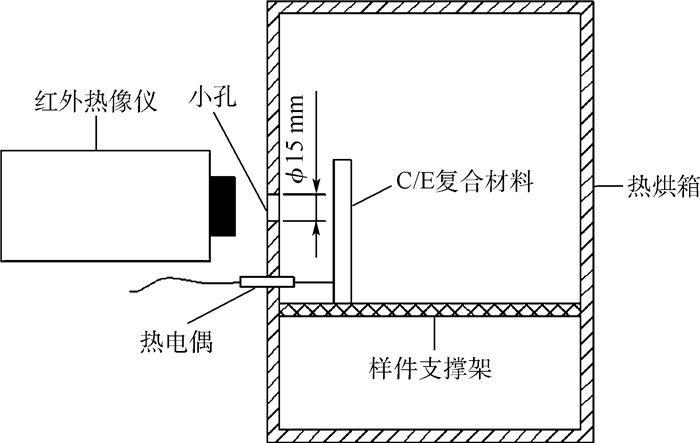

标定试验在恒温热烘箱中进行,标定方法如图 3所示。将待测复合材料试样置于热烘箱内,烘箱壁板预留直径15 mm的小孔,不影响热烘箱内部温度平衡的前提下,使置于烘箱外部的红外热像仪可以通过预留小孔拍摄到待测试样。使用已标定的K型铠装热电偶作为参照标准,置于烘箱内工件表面处,检测烘箱内试样实际温度。标定试验开始后启动烘箱,设定温度175 ℃,加热保温2 h,保证烘箱内包括空气和加工试样其温度已完全稳定。调整热像仪辐射率数值,使红外热像仪检测温度与热电偶检测温度一致。通过标定试验确定复合材料试样表面辐射率为0.85。

|

| 图 3 红外热像仪标定方法 Fig. 3 Calibration method of thermal infrared imager |

| 图选项 |

考虑到物体在自身温度变化后表面辐射率也可能产生细微变化,为确保辐射率设定值在不同温度下的准确性,进一步在不同温度下对加工试样进行了标定。选取的另外4个标定温度分别为150、200、225和250 ℃,基本涵盖了接下来加工试验中可能检测到的温度分布范围。标定结果如表 2所示,在各个温度下,相对热电偶测得的实际温度,红外热像仪测温误差的最大值不超过2.6%,满足加工试验的温度测量精度要求。

表 2 温度标定结果 Table 2 Results of temperature calibration

| 热烘箱温度/℃ | 150 | 175 | 200 | 225 | 250 |

| 热电偶测温/℃ | 153.8 | 182.1 | 208.0 | 233.1 | 260.4 |

| 红外热像仪测温/℃ | 157.7 | 182.1 | 206.8 | 230.2 | 254.6 |

| 热电偶及红外热像仪测温相对误差/% | 2.6 | 0 | 0.6 | 1.2 | 2.2 |

表选项

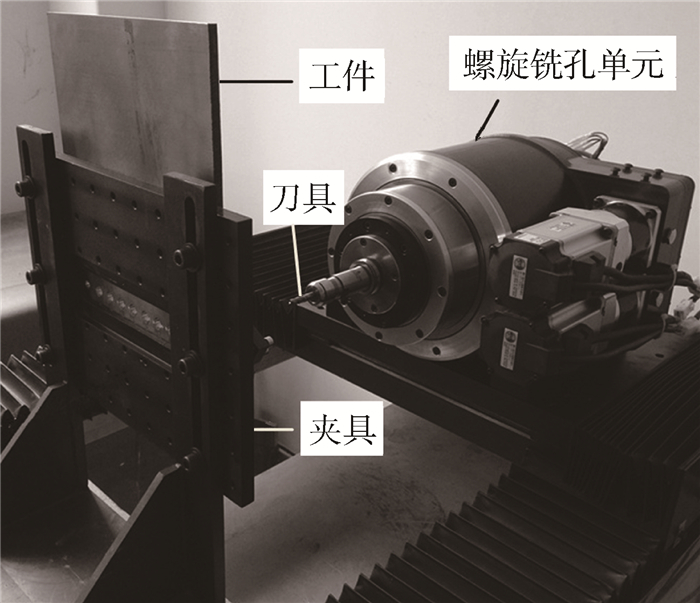

2.4 试验设备及材料 试验采用的加工设备为针对螺旋铣孔开发的专用装置,如图 4所示。该螺旋铣孔装置的自转运动通过高频电主轴实现,最大转速15 000 r/min,额定扭矩1.5 N·m。主轴具有自动换刀功能,前端通过ISO20刀柄装夹刀具。其公转运动机构为轴承支承的转轴,并以伺服电机驱动其旋转,转速范围0~90 r/min,功率800 W。电主轴通过一对偏心套筒固定于公转转轴内,通过调节2个偏心套之间的相对转角,即可改变自转轴与公转轴之间的偏心距,偏心距的调节范围为0~6 mm。内外偏心套筒之间布置有伺服电机以驱动其发生相对转动,偏心距的调节可通过程序控制自动实现。

|

| 图 4 螺旋铣孔单元 Fig. 4 Helical milling unit |

| 图选项 |

螺旋铣孔单元固定在二维运动平台上,运动平台为其提供Z向运动作为加工进给运动,速度范围0~1 000 mm/min。

试验用刀具为四刃硬质合金铣刀,刀具直径6 mm,硬度HRC 65。加工试样为多向铺层C/E复合材料,厚度5 mm,其中碳纤维牌号T300,所占体积比为60%±5%。加工试验在干切削条件下进行,采用工业吸尘器吸除切屑。

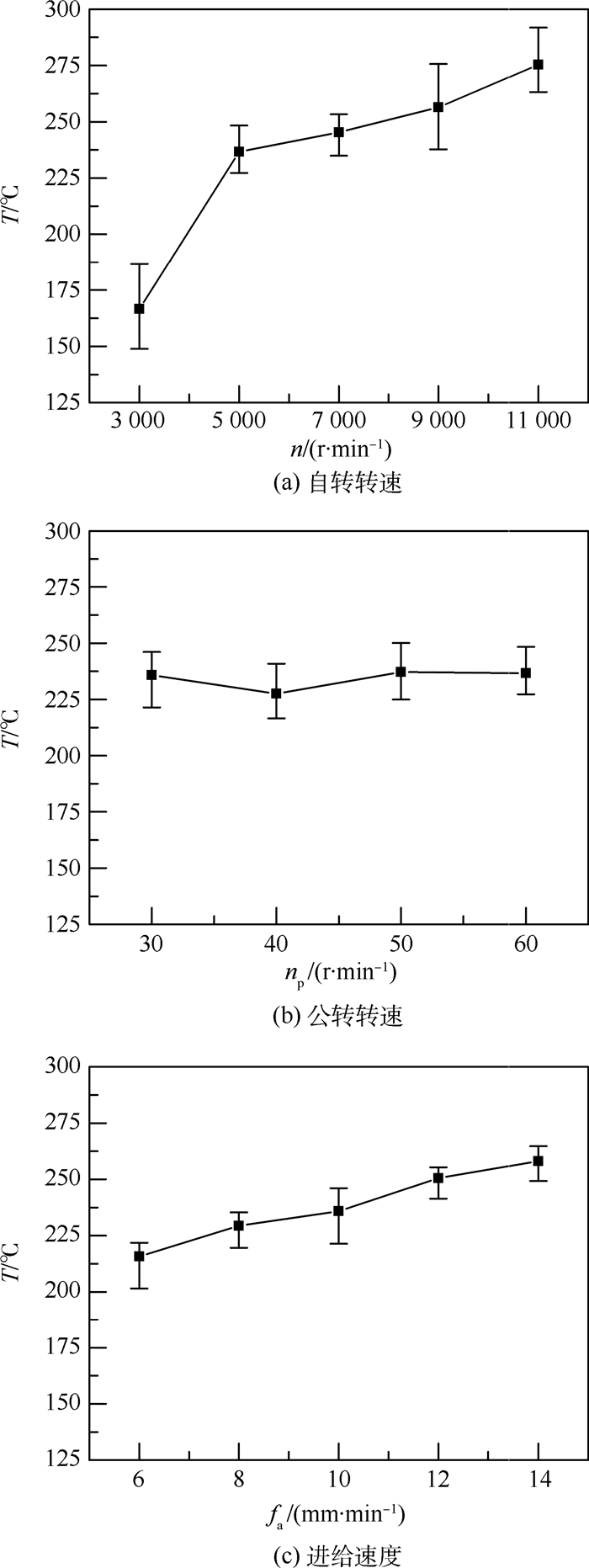

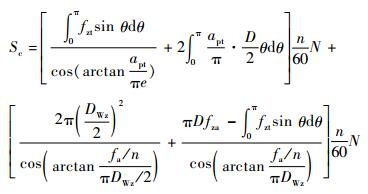

3 结果与分析 3.1 加工参数对切削温度的影响 针对自转转速、公转转速和进给速度分别进行了单因素试验,试验中同一加工参数下重复了6次,试验结果如图 5所示。

|

| 图 5 自转转速、公转转速及进给速度对切削温度的影响 Fig. 5 Effect of spindle speed, orbital speed and feed speed on cutting temperature |

| 图选项 |

由图 5(a)可知,随着自转转速n增加,切削温度上升。当自转转速由3 000 r/min增加至5 000 r/min时,切削温度(T) 上升较快;自转转速由5 000 r/min逐渐增加至11 000 r/min时,切削温度小幅度增加。图 5(b)所示为切削温度随公转转速np的变化趋势,可以看出切削温度受公转转速的影响较小,在220~250℃之间小幅波动。图 5(c)所示为进给速度fa对切削温度的影响。进给速度由6 mm/min增加到14 mm/min,切削温度由216 ℃增加到258 ℃,在该区间内二者几乎成线性关系。

3.2 未变形切屑分析 C/E复合材料为各向异性材料,与金属材料有较大的区别,其在切削过程中呈现出的特点与金属也有较大的区别。C/E复合材料由脆性的碳纤维和韧性的树脂基体构成,二者的强度相差数倍,切削过程可以简化为只对碳纤维的切削[14]。

对C/E复合材料切削机理的研究表明,在切削方向与纤维方向成任意角度情况下,碳纤维所受刀具垂直其轴线方向的剪切应力超过剪切强度时,碳纤维断裂[14-16]。

在切削过程中,刀具周刃和端刃的切削层没有塑性变形而只有弹性变形[17-20]。因此,没有因塑性变形而产生的热量。加工形成脆性的粉末状切屑,切屑与前刀面的摩擦作用可以忽略。刀具作用于C/E复合材料的作用力主要包括刀具作用于纤维的切断力Fc和后刀面与已加工表面的摩擦力Ff,二者做功将机械能转化为热能,其做功功率即为切削产热功率。切削力做功的产热功率P直接影响切削温度,其表达式为

| (1) |

式中:v为切削速度;K1和K2分别为与刀具和加工条件相关的系数。

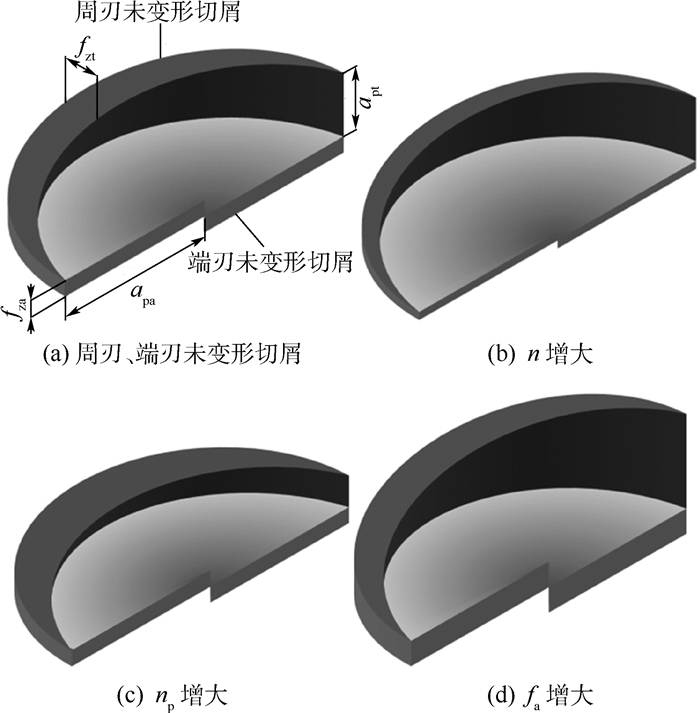

螺旋铣孔过程中,由于轴向进给速度很小,轴向力做功产生的切削热可忽略不计,周刃切削热主要由切向力做功产生,而端刃切削热主要由切削产生的扭矩做功产生[10]。对于同一规格刀具,螺旋铣孔的切削温度主要由端刃和周刃的切削用量决定。

在切削用量一定的情况下,螺旋铣孔中刀具端刃和周刃的未变形切屑如图 6(a)所示。其中周刃未变形切屑形状为月牙形,其宽度按照正弦规律由零增大到最大值再减小至零,最大值为切向每齿进给量fzt;高度由零逐渐增加到最大值,最大值为螺旋轨迹导程apt,即切削深度。端刃未变形切屑的高度和宽度均保持恒定,宽度apa为切削深度,其值与铣刀半径相等,高度为轴向每齿进给量fza。当自转转速n增大时,周刃切向每齿进给量fzt和端刃轴向每齿进给量fza均减小,但螺旋进给轨迹并未发生变化。未变形切屑的形状变化情况如图 6(b)所示。与图 6(a)相比,无论周刃还是端刃,每齿进给量都降低,导致切屑厚度减小。当公转转速np增加时,未变形切屑变化如图 6(c)所示。与图 6(a)相比,螺旋铣进给轨迹形状已经发生变化,螺旋轨迹的导程减小,对于端刃而言,其未变形切屑形状没发生变化;而周刃未变形切屑的宽度fzt增加,高度apt减小,二者变化趋势相反,对纤维切断力影响较小。进给速度fa增大时,未变形切屑的形状变化如图 6(d)所示。与图 6(a)相比,螺旋进给轨迹导程增大,周刃和端刃未变形切屑形状均发生了变化。周刃未变形切屑形状由于导程增大而产生高度方向尺寸增加,即切削深度apt增加,端刃未变形切屑形状由于轴向每齿进给量fza增大也产生高度方向尺寸增加,导致未变形切屑体积随进给速度的增加而增加,纤维切断力随之增大[18, 20]。

|

| 图 6 未变形切屑 Fig. 6 Undeformed chip |

| 图选项 |

周刃和端刃切削用量的计算式为[7]

| (2) |

| (3) |

| (4) |

| (5) |

式中:N为刀具齿数;D为刀具直径;e为偏心量。

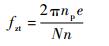

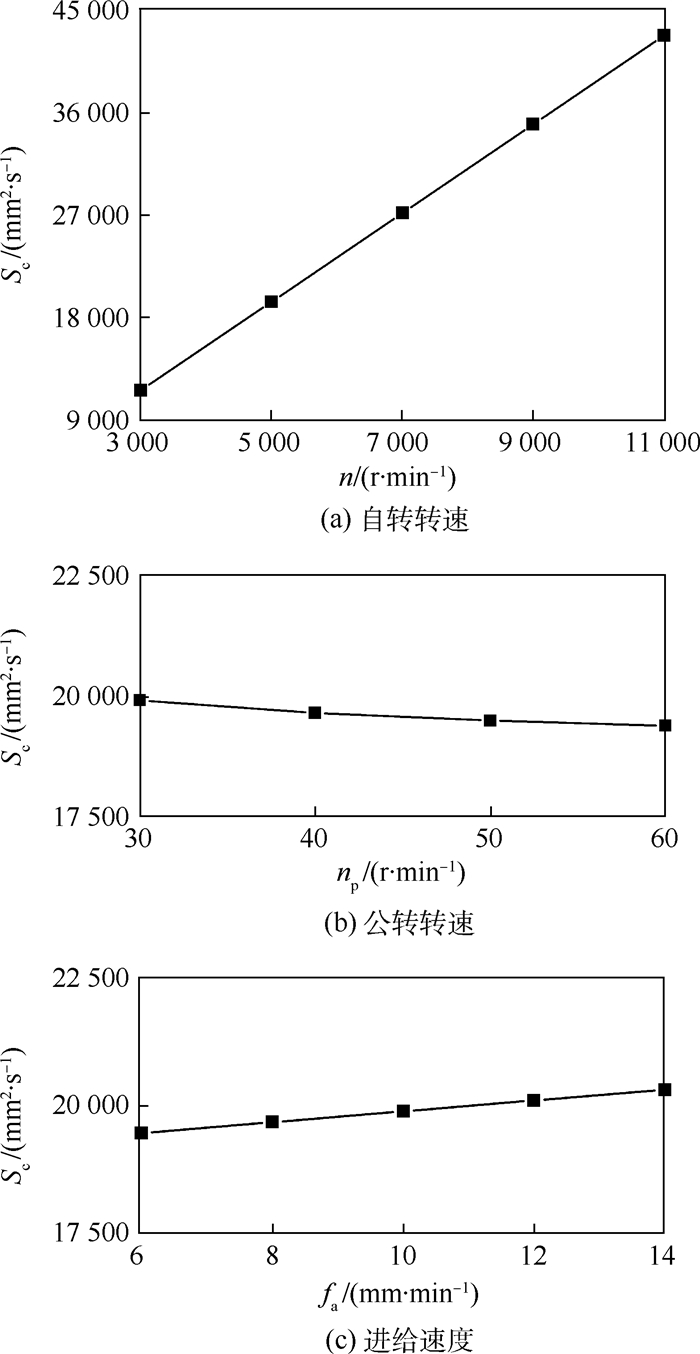

切削温度是切削过程产生切削热的直观体现,切削热和材料去除量相关。在切削去除材料总量一定(孔径及孔深度确定) 时,切削热与材料的去除方式(切屑的形状和大小) 相关。刀具刀刃切削工件材料的总量可由单位时间内切削形成的未变形切屑的表面积衡量,单位时间内切削形成的未变形切屑的表面积设为Sc,mm2/s,可由式(6) 计算:

| (6) |

计算不同加工参数下Sc结果如图 7所示。由式(1) 可知,螺旋铣削自转转速对切削温度的影响需从两个方面分析:其一为切削力,其二为单位时间内切削长度(也就是刀具刀面和加工表面之间相对运动摩擦经过的距离)。

|

| 图 7 不同自转转速、公转转速及进给速度下未变形切屑表面积 Fig. 7 Undeformed chip area under different spindle speeds, orbital speeds and feed speeds |

| 图选项 |

从图 7(a)可知,随着自转转速增加,Sc同时增大,切削长度增大,摩擦力做功增加。自转转速n增加,周刃和端刃的未变形切屑厚度都减小,切断纤维的切削力减小[18, 20]。从图 5(a)可知,自转转速增加导致切削温度升高,结合式(1) 可得摩擦力做功的增加量大于纤维切断力做功的减小量。当自转转速从3 000 r/min上升到5 000 r/min时,切削温度升高较快,摩擦形成的热量积累占主导地位;自转转速继续增大时,切削温度虽然持续增加,增加速率较之前变缓,摩擦形成热量积累所占的比例有所降低。

当公转转速np增加时,Sc变化较小,如图 7(b)所示。纤维切断力和摩擦力做功都没有明显变化,这和图 5(b)所示公转转速对切削温度的影响规律一致。

进给速度fa增大时,Sc增加导致摩擦力增大,如图 7(c)所示,结合式(1) 中纤维的切断力Fc和后刀面与已加工表面的摩擦力Ff都相应增大。在切削速度不变的前提下,刀具做功增加,导致切削温度随进给速度的增加近似线性升高,这揭示了图 5(c)所示切削温度增加的原因。因此,进给速度也是影响螺旋铣孔切削温度的关键因素。

由以上分析可知,采用螺旋铣孔方法对C/E复合材料制孔时,Sc与切削温度之间存在强相关关系。后续对复合材料切削温度的研究中,将从未变形切屑表面积入手建立切削温度的预测模型。

4 结论 研究了不同加工参数对切削温度的影响规律,从未变形切屑的形状和单位时间内未变形切屑的表面积入手,分析了切削温度形成的原因。

1) 随着螺旋铣孔自转转速和进给速度的增加,切削温度升高。公转转速对复合材料螺旋铣孔切削温度的影响不大。其中自转转速是影响螺旋铣孔温度的关键因素。

2) 通过分析螺旋铣孔加工运动学特点,计算得到了单位时间内未变形切屑表面积及其受加工参数变化的影响规律。自转转速增大时,单位时间内未变形切屑表面积增大;公转转速增大时,单位时间内未变形切屑表面积变化最小;进给速度增大时,单位时间内未变形切屑表面积增加。

3) 采用螺旋铣孔方法对C/E复合材料制孔时,单位时间内未变形切屑表面积与切削温度随加工参数的变化趋势联系明显,显示二者之间存在强相关关系。

参考文献

| [1] | WHINNEM E, LIPCZYNSKI G, ERIKSSON I.Development of orbital drilling for the Boeing 787[C]//Aerospace Manufacturing and Automated Fastening Conference and Exhibition.Warrendale, PA:SAE International, 2008:811-816. |

| [2] | NI W.Orbital drilling of aerospace materials[C]//AeroTech Congress and Exhibition.Warrendale, PA:SAE International, 2007. |

| [3] | SADEK A, MESHREKI M, ATTIA M H. Characterization and optimization of orbital drilling of woven carbon fiber reinforced epoxy laminates[J].CIRP Annals-Manufacturing Technology, 2012, 61(1): 123–126.DOI:10.1016/j.cirp.2012.03.089 |

| [4] | KOLOOR S S R, ABDUL-LATIF A, GONG X J, et al.Evolution characteristics of delamination damage in CFRP composites under transverse loading[M]//TAMIN M N. Damage and fracture of composite materials and structures.Berlin:Springer, 2012:17, 45-59. |

| [5] | HINTZE W, HARTMANN D. Modeling of delamination during milling of unidirectional CFRP[J].Procedia CIRP, 2013, 8: 444–449.DOI:10.1016/j.procir.2013.06.131 |

| [6] | QIN X D, WANG B, WANG G, et al. Delamination analysis of the helical milling of carbon fiber-reinforced plastics by using the artificial neural network model[J].Journal of Mechanical Science and Technology, 2014, 28(2): 713–719.DOI:10.1007/s12206-013-1135-2 |

| [7] | DENKENA B, BOEHNKE D, DEGE J H. Helical milling of CFRP-titanium layer compounds[J].CIRP Journal of Manufacturing Science and Technology, 2008, 1(2): 64–69.DOI:10.1016/j.cirpj.2008.09.009 |

| [8] | YASHIRO T, OGAWA T, SASAHARA H. Temperature measurement of cutting tool and machined surface layer in milling of CFRP[J].International Journal of Machine Tools and Manufacture, 2013, 70: 63–69.DOI:10.1016/j.ijmachtools.2013.03.009 |

| [9] | BRINKSMEIER E, FANGMANN S, RENTSCH R. Drilling of composites and resulting surface integrity[J].CIRP Annals-Manufacturing Technology, 2011, 60(1): 57–60.DOI:10.1016/j.cirp.2011.03.077 |

| [10] | LIU J, CHEN G, JI C, et al. An investigation of workpiece temperature variation of helical milling for carbon fiber reinforced plastics (CFRP)[J].International Journal of Machine Tools and Manufacture, 2014, 86: 89–103.DOI:10.1016/j.ijmachtools.2014.06.008 |

| [11] | LIU J, REN C, QIN X, et al. Prediction of heat transfer process in helical milling[J].The International Journal of Advanced Manufacturing Technology, 2014, 72(5-8): 693–705.DOI:10.1007/s00170-014-5662-5 |

| [12] | BRINKSMEIER E, FANGMANN S, MEYER I. Orbital drilling kinematics[J].Production Engineering, 2008, 2(3): 277–283.DOI:10.1007/s11740-008-0111-7 |

| [13] | DENKENA B. New production technologies in aerospace industry[M].5th edHannover: Elsevier, 2014: 137-143. |

| [14] | 张厚江.碳纤维复合材料(CFRP) 钻削加工技术的研究[D].北京:北京航空航天大学, 1998:23-29.ZHANG H J.Study on the drilling technology of CFRP[D].Beijing:Beihang University, 1998:23-29(in Chinese). |

| [15] | SAHRAIE J A, BAHR B. An analytical method for predicting cutting forces in orthogonal machining of unidirectional composites[J].Composites Science and Technology, 2010, 70(16): 2290–2297.DOI:10.1016/j.compscitech.2010.09.005 |

| [16] | BHATNAGAR N, RAMAKRISHNAN N, NAIK N K, et al. On the machining of fiber reinforced plastic (FRP) composite laminates[J].International Journal of Machine Tools and Manufacture, 1995, 35(5): 701–716.DOI:10.1016/0890-6955(95)93039-9 |

| [17] | 王海艳.难加工材料螺旋铣孔动力学研究[D].天津:天津大学, 2012:51-88.WANG H Y.Study on dynamics in helical milling of difficult-to-cut materials[D].Tianjin:Tianjin University, 2012:51-88(in Chinese). |

| [18] | WANG H Y, QIN X D, LI H, et al. Analysis of cutting forces in helical milling of carbon fiber-reinforced plastics[J].Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2013, 227(1): 62–74.DOI:10.1177/0954405412464328 |

| [19] | WANG H Y, QIN X D, REN C Z, et al. Prediction of cutting forces in helical milling process[J].The International Journal of Advanced Manufacturing Technology, 2012, 58(9-12): 849–859.DOI:10.1007/s00170-011-3435-y |

| [20] | WANG H Y, QIN X D. A mechanistic model for cutting force in helical milling of carbon fiber-reinforced polymers[J].The International Journal of Advanced Manufacturing Technology, 2016, 82(9): 1485–1494. |