目前国内外****已对轴压载荷下的复合材料加筋结构后屈曲特性进行了研究。试验方面,大量研究主要针对加筋板后屈曲过程中复杂的传载机制[2-4]和铺层顺序[5]、筋条刚度[6]、边界条件[7]等影响因素。理论方面,一些****通过工程方法[8]和渐进损伤模型[9]、连续损伤模型[10]、虚拟裂纹闭合技术(VCCT)[11]以及跨尺度失效分析[12]等数值模拟方法对加筋板的后屈曲特性进行了研究。

在工程实际中,由于制造缺陷或冲击损伤等原因会对复合材料加筋结构造成初始脱粘缺陷,从而导致结构的承载能力大幅降低,在复合材料结构损伤容限设计中必须加以考虑。Greenhalgh等[13]通过试验研究发现冲击损伤比筋条蒙皮界面间的预制分层损伤对加筋结构承载能力的影响更大。Orifici等[14]通过试验和有限元对比研究发现相对于完好加筋板,含脱粘缺陷的加筋板在破坏前就出现了大面积的缺陷扩展,导致结构强度大幅降低,这些研究中都缺乏对脱粘尺寸影响的研究。Yap等[15]虽然通过数值模拟手段研究了脱粘尺寸对加筋板承载能力的影响,但结论需要进一步的试验验证。

科学研究中,针对多加筋结构的研究往往需要耗费大量的成本,为了解决此问题,一些****采用了单加筋结构等效研究多加筋结构的方法[16],取得了很好的效果。本文参照该思想,在飞机复合材料多加筋结构中周期性地截取单加筋结构作为研究对象,通过试验和有限元分析方法研究了脱粘缺陷尺寸对单加筋板压缩性能的影响,为复合材料加筋结构设计提供参考。

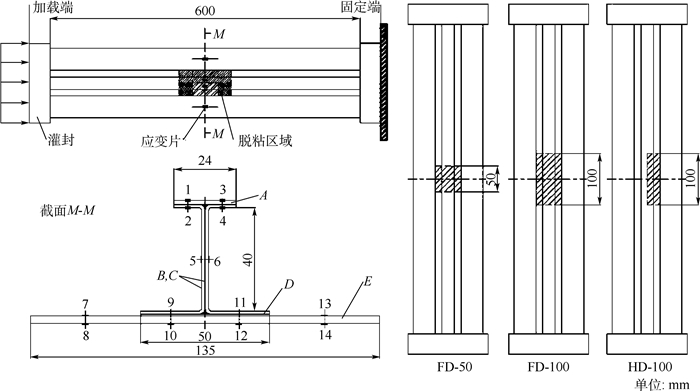

1 试验对象及方法 1.1 试验对象 试验对象为复合材料单加筋板,具体尺寸和铺层顺序如图 1和表 1所示, A~E为不同的区域,1~14为应变片。为研究脱粘尺寸对加筋板压缩性能的影响,如表 2所示共设计了4组试验件,其中完好试验件(Intact,组号IN)作为基准对照;为研究脱粘长度的影响,设置含50 mm和100 mm长、50 mm宽(筋条宽度)脱粘缺陷的试验件(Full-wide Debond,组号FD-50和FD-100)并与IN组试验件对比;为研究脱粘宽度的影响,设置含100 mm长、25 mm宽(1/2筋条宽度)脱粘缺陷试验件(Half-wide Debond,组号HD-100)并与IN组、FD-100组试验件对比。试验件为T800级高温固化的中模高强碳纤维增韧环氧树脂单向带铺叠而成,单层名义厚度0.19 mm,材料体系与文献[17]相同,材料属性如表 3[17]所示。试验件工字型筋条与蒙皮采用共固化工艺粘接,在固化过程中通过在筋条下缘与蒙皮之间插入聚乙烯薄膜的方式预制脱粘缺陷。

|

| 图 1 复合材料加筋板结构示意图 Fig. 1 Schematic diagram of stiffened composite panels' structure |

| 图选项 |

表 1 复合材料加筋板铺层形式 Table 1 Ply sequences of stiffened composite panels

| 区域 | 铺层形式 |

| A | [45/0/-45/90/0/45/0/-45] |

| B,C | [45/0/-45/90/0/45/-45] |

| D | [0/0/0] |

| E | [45/90/-45/0/90/45/-45/0]s |

表选项

表 2 复合材料加筋板脱粘尺寸 Table 2 Debond size of stiffened composite panels

| 组号 | 脱粘长度/mm | 脱粘宽度/mm | 数量 |

| IN | 0 | 0 | 3 |

| FD-50 | 50 | 50 | 3 |

| HD-100 | 100 | 25 | 3 |

| FD-100 | 100 | 50 | 3 |

表选项

表 3 复合材料单向带和胶层材料属性[17] Table 3 Material properties of composite materials' unidirectional tape and cohesive[17]

| 复合材料 单向带材料 | 属性 | E11/GPa | E22/GPa | ν12/GPa | X12 | GT/MPa | XC/MPa | YT/MPa | YC/MPa | S12/MPa |

| 数值 | 145 | 7.7 | 0.323 | 4.5 | 2 700 | 1 400 | 75 | 350 | 132 | |

| 胶层 材料 | 属性 |  | tn0/MPa | ts0=tt0/MPa | GnC/(kJ·m-1) | GsC=GnC/(kJ·m-1) | ||||

| 数值 | 106 | 80 | 90 | 0.3 | 0.8 | |||||

| ??注:E11,E22—复合材料纵向、横向弹性模量;ν12—复合材料面内泊松比;G12—复合材料面内剪切模量;XT—复合材料纤维拉伸强度;XC—复合材料纵向压缩强度;YT—复合材料横向拉伸强度;YC—复合材料横向压缩强度;S12—复合材料面内剪切强度;Knn—复合材料层间胶层法向刚度;Kss,Ktt—复合材料层间胶层切向刚度;tn0—复合材料层间胶层法向强度;ts0,tt0—复合材料层间胶层切向强度;GnC—复合材料层间胶层法向能量释放率;GsC,GtC—复合材料层间胶层切向能量释放率。 | ||||||||||

表选项

1.2 试验方法 为增加试验件端部支撑刚度,试验前在其两端使用树脂灌封,并将加载端部打磨平整。试验在济南时代试金公司生产的WDW-200E型电子万能试验机上完成,试验件轴线与试验机加载轴线平行,试验件侧边自由,不加任何支撑。试验加载速率1 mm/min,过程中同步采集加载载荷及位移数据。试验过程中使用江苏联能公司生产的YE2539电子静态应变仪采集各应变测试点的应变数据。试验过程中将特定载荷下的试验件卸载取下,使用进口PAC水浸超声波C扫描测试系统对不同加载阶段试验件脱粘扩展情况进行检测。

2 试验结果与讨论 试验过程中,每组3件试验件的变形及脱粘扩展历程吻合较好,载荷数据分散性最大为5.41%。

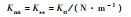

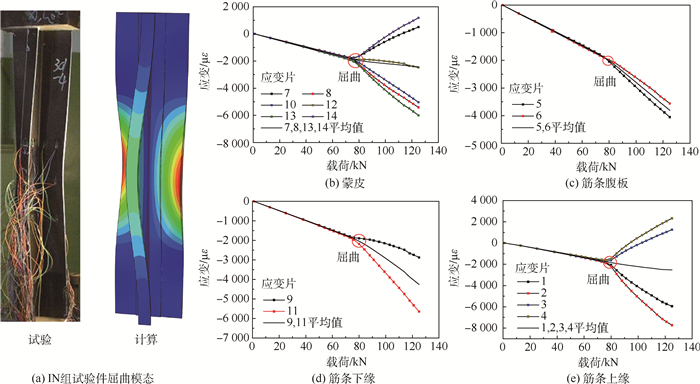

2.1 稳定性试验结果 试验加载过程中,4组试验件共出现了两种屈曲模态:IN、FD-50和HD-100组试验件屈曲模态相同,以IN组为例,如图 2所示;FD-100组试验件屈曲模态与其他3组不同,如图 3所示。如图 2(a)所示,IN、FD-50和HD-100 3组试验件蒙皮均出现了一个近似反对称半波的屈曲模态,蒙皮一侧向前鼓起,另一侧则向后凹陷,筋条向凹陷蒙皮一侧弯曲。3组试验件屈曲前后的载荷-应变关系具有相同趋势,如图 2(b)~图 2(e)所示,图中应变片1~14应变结果对应位置如图 1所示。从图中可以看出,应变数值在屈曲载荷后出现了明显的分岔现象,反映了蒙皮、筋条上下缘条在屈曲后发生了扭转变形,而筋条腹板在屈曲后发生了弯曲变形。图 3(a)显示了FD-100组试验件蒙皮出现了一个近似对称的半波的失稳模态,蒙皮中部向远离筋条一侧弯曲并与筋条分离。从图 3(b)~图 3(e)中可以看出,不同于另3组试验件的屈曲模态,FD-100组试验件蒙皮出现了弯曲变形,筋条与蒙皮发生了分离,并出现了与蒙皮不同的屈曲模态,筋条上缘条与腹板没有明显的变形。

|

| 图 2 IN组试验件屈曲模态及应变测量结果 Fig. 2 IN group specimens' buckling mode and strain measurement results |

| 图选项 |

|

| 图 3 FD-100组试验件屈曲模态及应变测量结果 Fig. 3 FD-100 group specimens' buckling mode and strain measurement results |

| 图选项 |

表 4列出了4组试验件的屈曲载荷结果,其中试验屈曲载荷的确定方法参考文献[2-3],即将蒙皮、筋条下缘条、筋条腹板和筋条上缘条对称位置应变数值求取平均值并绘制其与载荷的关系曲线,如图 2(b)~图 2(e)与图 3(b)~图 3(e)中所示,该曲线的拐点对应的载荷数值即为该区域发生屈曲对应的载荷数值。对试验数据处理后发现,试验件不同区域对应的屈曲载荷数值大致相同,因此以该载荷值作为试验件的屈曲载荷值。对比IN、FD-50和FD-100 3组试验件,随着脱粘长度的增大,加筋板的屈曲载荷不断降低;对比IN、HD-100和FD-100 3组试验件,随着脱粘宽度的增大,加筋板的屈曲载荷不断降低。

表 4 复合材料单加筋板屈曲载荷试验和计算结果 Table 4 Test and computational results of buckling loads of single-stiffened composite panels

| 试验件 组号 | 屈曲 模态 | 试验屈曲 载荷/kN | 计算屈曲 载荷/kN | 试验与计算 相对误差/% |

| IN | 图 2(a) | 79.33 | 79.58 | 0.32 |

| FD-50 | 同图 2(a) | 78.00 | 77.66 | 0.42 |

| HD-100 | 同图 2(a) | 74.67 | 75.48 | 1.08 |

| FD-100 | 图 3(a) | 67.33 | 68.54 | 1.80 |

表选项

2.2 后屈曲承载及破坏试验结果 试验得到的复合材料单加筋板载荷-位移曲线如图 4所示。根据图 4(a)~图 4(d),每组试验件载荷-位移曲线都存在拐点,即为试验件的屈曲失稳点。当试验件屈曲后,曲线斜率明显降低,试验件刚度下降。随着载荷的不断增加,变形不断增大,4组试验件的失稳模态均未发生跳转。从图 4(e)中可以看出,FD-100组试验件的载荷-位移曲线与其他组试验件存在较大差别。

|

| 图 4 复合材料加筋板试验件载荷-位移试验与计算曲线 Fig. 4 Test and computional load-displacement curves of stiffened composite panel specimens |

| 图选项 |

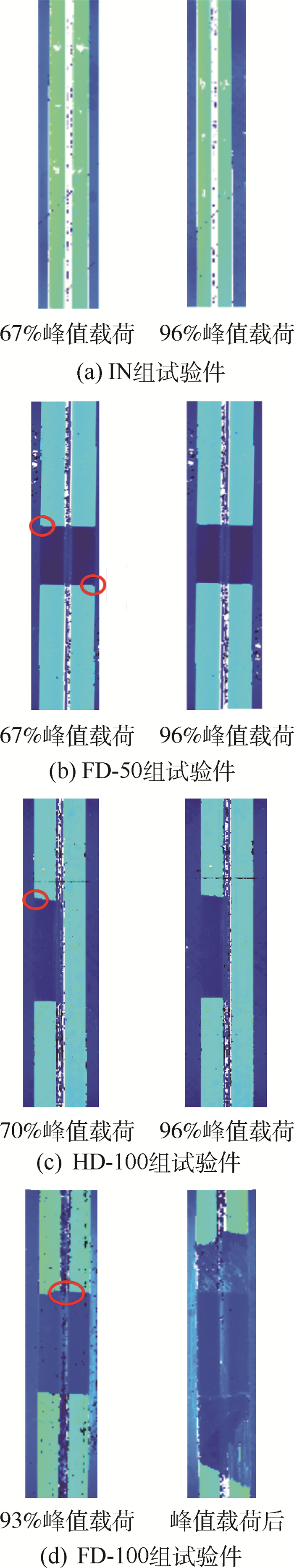

对于IN、FD-50和HD-100组试验件,当屈曲变形达到一定程度时,试验件突然发生破坏,3组试验件破坏模式相同:筋条蒙皮大面积脱粘,筋条与蒙皮完全分离;蒙皮表面没有明显的破坏,在卸载后仍能恢复原状;筋条中部折断,如图 5所示。C扫描得出的脱粘扩展结果如图 6所示,图中红圈区域为脱粘起始扩展位置。试验中没有观测到IN组试验件的起始脱粘位置,FD-50和HD-100组试验件脱粘从预制脱粘区域边角位置起始拓展,对应的起始拓展载荷分别为67%峰值载荷载荷和70%峰值载荷。当载荷达到破坏载荷的96%时,3组试验件均未观察到大面积的脱粘现象,说明起始脱粘发生在破坏前瞬间。

|

| 图 5 IN组试验件破坏模式 Fig. 5 Failure mode of IN group specimens |

| 图选项 |

|

| 图 6 复合材料单加筋板试验件脱粘扩展结果 Fig. 6 Debond propagation results of single-stiffened composite panel specimens |

| 图选项 |

对于FD-100组试验件,随着屈曲变形的不断增大,筋条和蒙皮脱粘不断扩展。当载荷达到峰值载荷时,筋条蒙皮突然大面积脱粘,但并未完全分离,载荷发生小幅突降,试验件仍能继续承载,载荷缓慢上升,约为60 kN左右。随着试验件变形的不断增大,筋条蒙皮的脱粘不断扩展,筋条蒙皮逐渐分离。当变形增大到一定程度后,筋条突然折断,试验件不能继续承载,最终破坏载荷小于峰值载荷。FD-100组试验件的最终破坏模式与其他3组类似,如图 5所示。试验件筋条蒙皮脱粘拓展情况如图 6(d)所示。与其他3组不同,起始脱粘扩展的位置位于预制脱粘的上边缘中部,且在破坏前很早就发生了大面积的脱粘扩展:当载荷越过峰值发生小幅突降后,即检测到大面积的脱粘扩展。

表 5列出了试验件的峰值载荷,对比IN、FD-50和FD-100 3组试验件,随着脱粘长度的增大,峰值载荷不断降低;对比IN、HD-100和FD-100 3组试验件,随着脱粘宽度的增大,峰值载荷不断降低。对于脱粘尺寸较小的FD-50和HD-100组试验件,强度较完好试验件下降的最大值为8.55%。对于屈曲模态和后屈曲历程都发生较大变化的FD-100组试验件,强度较完好试验件下降了多达42.25%。

表 5 复合材料单加筋板峰值载荷试验和计算结果 Table 5 Test and computational results of peak loads of single-stiffened composite panels

| 试验件 组号 | 强度下降 程度/% | 试验峰值 载荷/kN | 计算峰值 载荷/kN | 试验与计算 相对误差/% |

| IN | 128.13 | 133.44 | 4.14 | |

| FD-50 | -1.53 | 126.27 | 120.19 | 4.82 |

| HD-100 | -8.55 | 117.17 | 115.54 | 2.64 |

| FD-100 | -42.25 | 74.00 | 72.05 | 1.39 |

表选项

综上所述,脱粘尺寸的增大造成了加筋板的屈曲模态和后屈曲历程的变化,从而导致承载能力的大幅度降低。

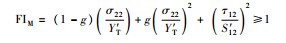

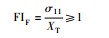

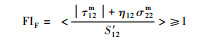

3 有限元分析模型 3.1 复合材料层内损伤模型 本文采用渐进损伤分析方法对复合材料单层损伤进行模拟。方法中使用NASA于2003年提出的LaRC03准则[18]对试验件复合材料损伤进行判定,利用La?等[19]提出的刚度退化方案对损伤后的复合材料进行刚度退化,如表 6所示。表中的σ11、σ22和τ12分别为复合材料纤维方向、面内横向和面内剪切应力; < x>为麦考利算子,计算方法为 < x>=(x+x)/2;FIM和FIF分别为基体和纤维损伤状态变量。复合材料的面外剪切强度S23,层间韧性比g,“原位”强度Y′T和S′12,等效应力σ22m、τ23e、τ12e、τ23me和τ12me和纵向影响系数η12等参数的计算方法参见文献[18]。当复合材料层内某点应力达到某一失效判定条件时,认为材料发生了对应模式的失效,对应材料参数退化至一个接近于零的很小的数值。

表 6 复合材料层内损伤判定和材料参数退化方案 Table 6 Intralaminar damage criteria and property reduction for composite materials

| 失效模式 | 判定准则 | 退化参数 |

| 基体拉伸(σ22≥0) |  | E22, ν12, G23 |

| 基体压缩(σ22 < 0, σ11≥YC) |  | E22, ν12, G23 |

| 基体压缩(σ22 < 0, σ11 < YC) |  | E22, ν12, G23 |

| 纤维拉伸(σ11≥0) |  | E11, ν12, G12, G13 |

| 纤维压缩(σ11 < 0, σ22m≥0) |  | E11, E22, ν12, G12, G23, G13 |

| 纤维压缩(σ11 < 0, σ22m < 0) |  | E11, ν12, G12, G13 |

表选项

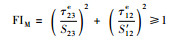

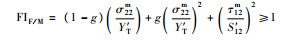

3.2 层间损伤模型 采用ABAQUS软件中的基于内聚力的胶层(Cohesive)单元来模拟复合材料加筋板筋条和蒙皮的脱粘过程。胶层单元采用了线弹性-线性软化(也称作双线性)牵引力-相对位移本构关系,在线弹性范围内,该本构关系表达式为

| (1) |

式中:ti(i=n, s, t)为胶层单元在法向(n)和两个切向上的应力(s,t);εi(i=n, s, t)为对应于3个方向上的应变。

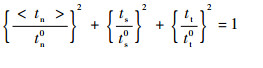

胶层单元的损伤采用的是线性软化模型,损伤的起始准则采用二次应力准则:

| (2) |

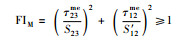

胶层出现初始损伤后,采用式(3)对胶层刚度进行折减:

| (3) |

式中:Kii0(ii=nn, ss, tt)为胶层单元对应于3个方向的初始刚度,其取值详见表 3。

| (4) |

式中:δ0为胶层单元初始损伤时对应的变形量;δmax为胶层单元最终失效时对应的变形量。

采用基于能量的BK准则[20],混合模式的线性刚度衰减模型为

| (5) |

式中:η=1.45;GequivC为等效临界能量释放率;Gci(i=n, s, t)分别为法向和2个切向的能量释放率对应的临界值。

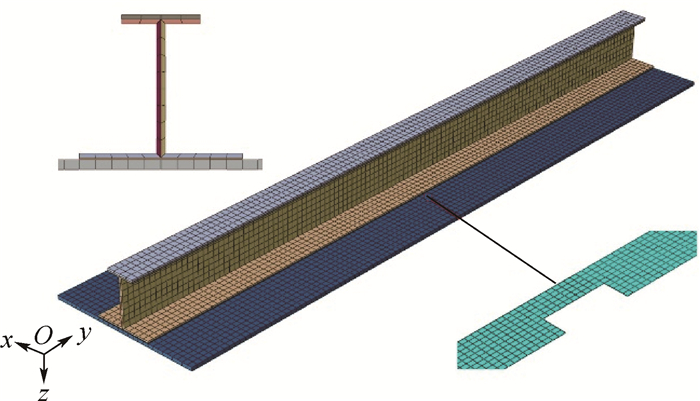

3.3 有限元模型的建立 基于商用有限元分析软件ABAQUS对复合材料单加筋板屈曲和后屈曲过程进行分析,其中屈曲分析采用隐式算法,在ABAQUS/Standard求解器中进行计算;后屈曲分析采用双精度动态显式算法,在ABAQUS/Explicit求解器中进行计算。为了提高计算成本,并未建立加筋板两端灌封区域模型,模型的几何尺寸和铺层顺序参考图 1和表 1,材料属性参考表 3,筋条被划分为如图 7所示若干区域,以模拟真实结构形式。模型中复合材料部分采用连续壳单元(SC8R)单元离散,共8 640个单元,材料的失效判定和刚度折减通过变形VUSDFLD子程序实现。筋条与蒙皮间界面采用基于内聚力的胶层单元(COH3D8)离散,建模时对应相应试验件建立筋条与蒙皮间脱粘缺陷,如图 7所示。模型中胶层单元数量为1 200个左右(含不同尺寸缺陷加筋板模型胶层单元数量不同)。蒙皮、胶层以及筋条下缘条分别通过ABAQUS软件中的绑定约束(Tie)连接,在后屈曲分析中加入通用接触防止胶层破坏后筋条与蒙皮的相互侵入。

|

| 图 7 复合材料加筋板有限元模型 Fig. 7 Finite element model of stiffened composite panels |

| 图选项 |

模型的边界条件为:加筋板固定端面与特征点耦合,在特征点施加固支约束;加载端面与另一特征点耦合,在特征点施加轴向位移载荷,约束其他方向平动及转动自由度。

为了模拟屈曲对复合材料加筋结构后屈曲性能的影响,需要在模型中加入几何初始扰动。借鉴目前国内外****的做法,主要分为两步:首先进行特征值线性屈曲分析,来获得失稳载荷及相应失稳模态下每个节点上的相对位移;然后将节点位移作为一种上述几何缺陷的等效替代引入非线性后屈曲模型。参考文献[4, 11, 17],几何初始扰动的幅值为10-2量级。

4 计算结果分析与讨论 4.1 计算结果与试验结果对比 计算得到的载荷-位移曲线如图 4(a)~图 4(d)所示,与试验结果吻合较好。如表 4、表 5所示结果,计算得到的屈曲载荷和峰值载荷与试验结果的最大误差分别为1.80%和4.82%。从图 3(a)、图 4(a)和图 5可以看出,模拟计算可以得到与试验相同的失稳模态和破坏模式。总之,计算结果可以很好地模拟试验件的失稳特性、后屈曲历程和破坏模式,通过模拟计算结果可以对试验件的破坏机理进行分析研究。

4.2 破坏机理分析 根据试验结果,4组试验件的屈曲模态、后屈曲历程大致可以分为两种模式,IN、FD-50和HD-100组模式相同,FD-100组与其他3组模式不同。分析计算结果显示两种模式分别对应两种不同的破坏机理,下面分别对其进行分析讨论。

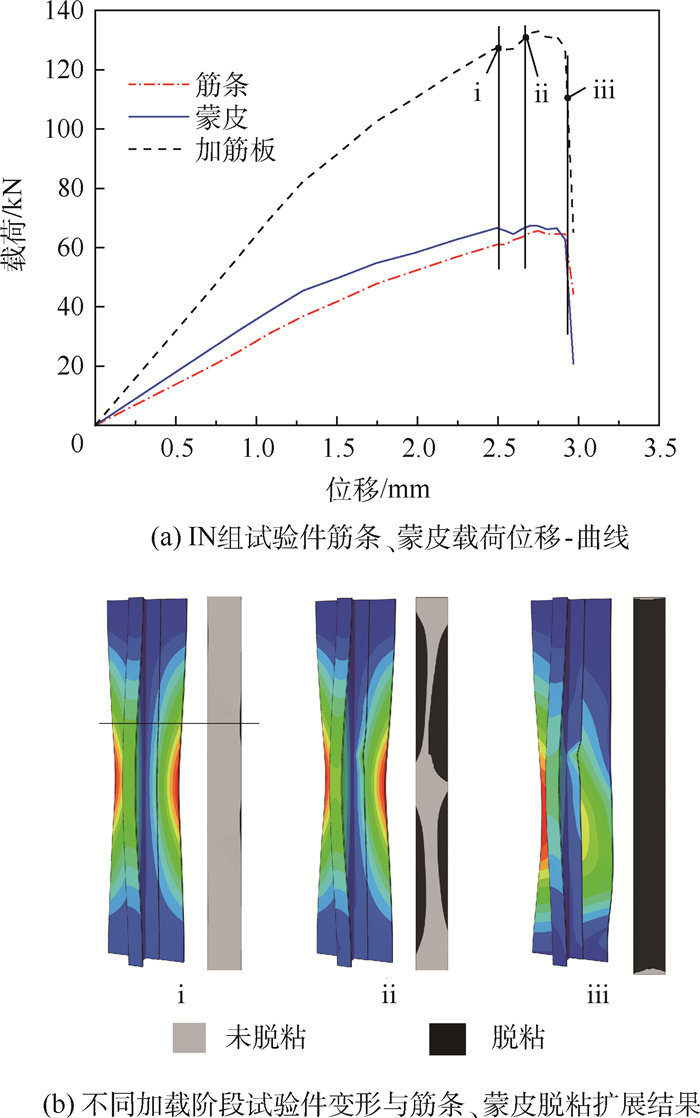

4.2.1 破坏机理1 IN、FD-50和HD-100组试验件破坏机理大致相同,下面以IN组试验件为例说明。图 8(a)给出了计算得到的IN组试验件筋条和蒙皮的载荷-位移曲线,图 8(b)显示了对应曲线图上不同位置加筋板变形与筋条、蒙皮脱粘情况。从图 8中可以看出,试验件未发生屈曲前,筋条与蒙皮变形一致,载荷按刚度分配,筋条、蒙皮界面的应力较小。当试验件发生屈曲后,蒙皮由于变形过大导致刚度下降较大,筋条由于变形相对较小而刚度下降较小,导致筋条与蒙皮间载荷传递不断增大,筋条、蒙皮间界面的应力也不断增大。当加载至ⅰ点时,界面应力增大到一定程度,界面发生初始脱粘。随着脱粘的迅速扩展(ⅱ点),蒙皮的承载能力迅速降低,载荷迅速向筋条传递,从而导致筋条承载过大并折断(ⅲ点),试验件不能承载。

|

| 图 8 IN组试验件筋条、蒙皮载荷-位移曲线及不同加载阶段试验件变形与筋条、蒙皮脱粘扩展结果 Fig. 8 Load-displacement curves of stringer and skin of INgroup specimens and deformation and debond growth of stringer and skin of specimens in different loading phases |

| 图选项 |

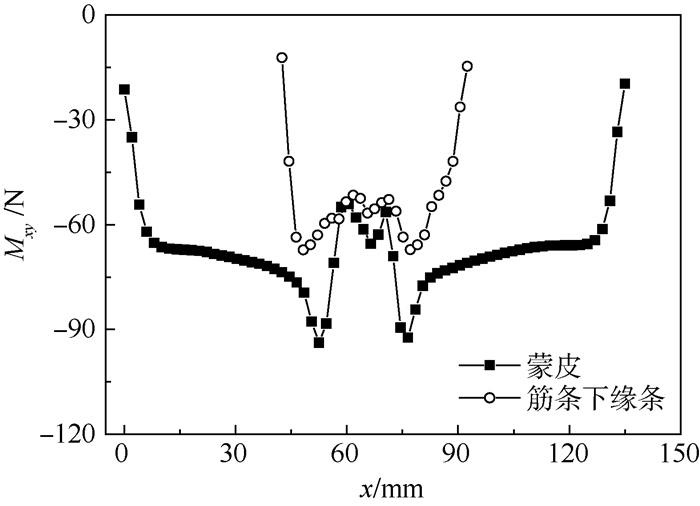

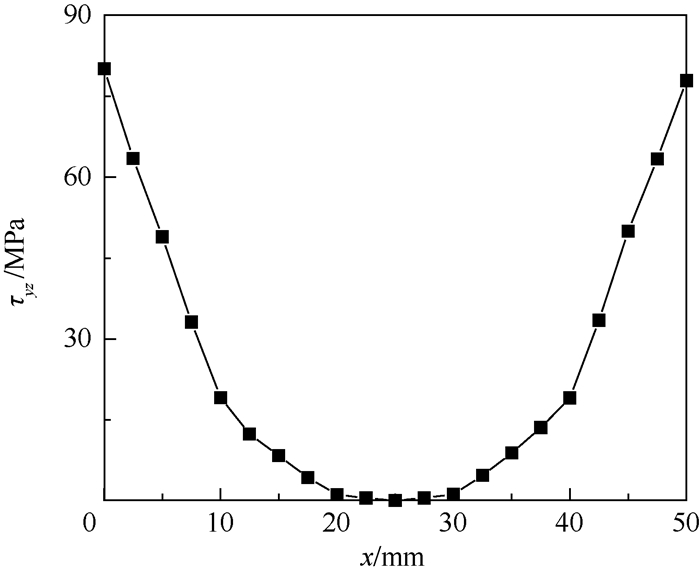

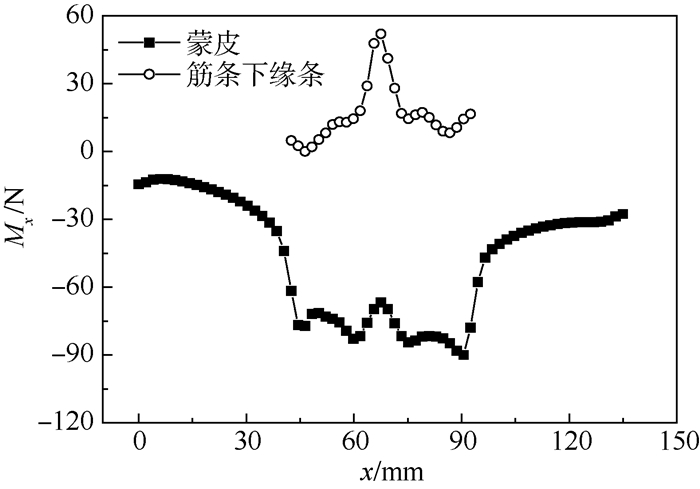

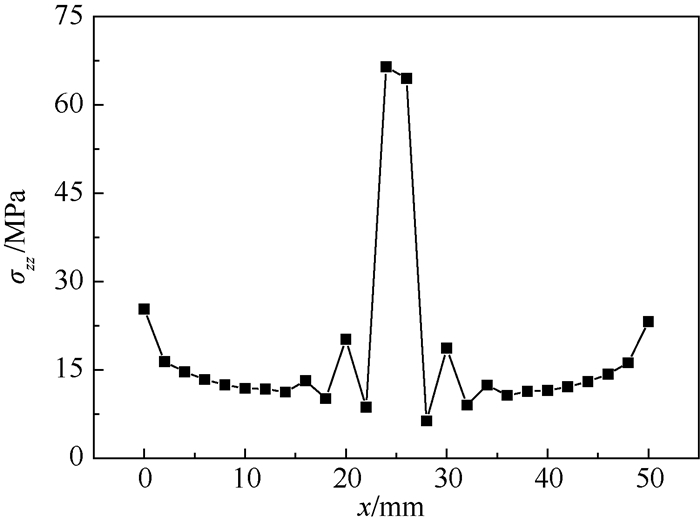

图 9给出了在图 8(a)ⅰ点载荷下,沿图 8(b)中标出的筋条蒙皮起始脱粘截面上的单位宽度内力矩(Mxy)分布,相对扭矩Mxy而言,弯矩Mx和My数值较小忽略不计。从图中可以看出,筋条下缘条与蒙皮的力矩Mxy数值相差较大,为了保持受力平衡,筋条蒙皮间界面必然存在较大的剪切应力τyz。图 10给出了4组加筋板试验件脱粘扩展起始时刻起始位置处界面应力,其中σzz为界面正应力,τyz为界面剪切应力。从图 10中可以看出,导致IN、FD-50和HD-100组试验件脱粘扩展的驱动力为界面剪切应力τyz,筋条蒙皮间界面发生了Ⅱ型开裂。图 11给出了在图 8(a)中ⅰ时刻沿图 8(b)中截面上界面剪切应力τyz的分布。从图中可以看出在界面边缘处脱粘起始位置处剪切应力τyz最大,主要原因是此处筋条下缘条与蒙皮力矩Mxy的差值最大。

|

| 图 9 IN组试验件脱粘起始截面单位宽度内力矩分布 Fig. 9 Distribution of resultant moment per width on debond initiation section of IN group specimens |

| 图选项 |

|

| 图 10 试验件脱粘扩展初始时刻初始位置界面应力 Fig. 10 Interlaminar stress of onset position at debond propagation imitation moment of specimens |

| 图选项 |

|

| 图 11 IN组试验件界面剪切应力分布 Fig. 11 Distribution of interlaminar shear stress on IN group specimens |

| 图选项 |

4.2.2 破坏机理2 FD-100组试验件破坏机理与其他3组不同。图 12(a)给出了计算得到的FD-100组试验件筋条和蒙皮的载荷-位移曲线,图 12(b)给出了对应曲线图上不同位置加筋板变形与筋条、蒙皮脱粘情况。从图中可以看出,试验件未发生屈曲前,筋条与蒙皮变形一致,载荷按刚度分配,筋条蒙皮间界面的应力较小。当试验件发生屈曲后,蒙皮由于变形过大导致刚度下降较大,筋条由于变形相对较小而刚度下降较小,导致筋条蒙皮间载荷传递不断增大,筋条蒙皮间界面的应力也不断增大。当载荷达到图 12(a)中ⅳ点时,界面应力增大到一定程度,界面发生初始脱粘。随着脱粘的迅速扩展(ⅴ点),蒙皮的承载能力迅速降低,载荷迅速向筋条传递。当脱粘扩展至一定范围时(ⅳ点),蒙皮几乎不能承载,载荷几乎全部由筋条承受,当筋条达到承载能力的极限时(ⅶ点),筋条折断,试验件不能承载。

|

| 图 12 FD-100组试验件筋条、蒙皮载荷-位移曲线及不同加载阶段试验件变形与筋条、蒙皮脱粘扩展结果 Fig. 12 Load-displacement curves of stringer and skin of FD-100 group specimens and deformation and debond growth of stringer and skin of specimens in different loading phases |

| 图选项 |

图 13给出了在图 12(a)ⅳ点载荷下,沿图 12(b)中标出的筋条、蒙皮起始脱粘截面单位宽度内力矩Mx分布,相对Mx而言,My和Mxy数值较小忽略不计。从图中可以看出,筋条下缘条与蒙皮的力矩Mx数值相差较大,为了保持受力平衡,筋条蒙皮间界面必然存在较大的正应力σzz。从图 10中可以看出,导致FD-100组试验件脱粘扩展的驱动力正是界面正应力σzz,筋条蒙皮间界面发生了I型开裂。图 14给出了在图 12(a)中ⅰ时刻沿图 12(b)中截面上界面正应力σzz的分布。从图中可以看出在界面边缘中间处脱粘起始位置处正应力σzz最大,主要原因是此处筋条下缘条与蒙皮力矩Mx的差值最大。

|

| 图 13 FD-100组试验件脱粘起始截面单位宽度力矩分布 Fig. 13 Distribution of resultant moment per width on debond initiation section of FD-100 group specimens |

| 图选项 |

|

| 图 14 FD-100组试验件界面正应力分布 Fig. 14 Distribution of interlaminar normal stress on FD-100 group specimens |

| 图选项 |

5 结论 1)脱粘尺寸对复合材料单加筋板屈曲特性影响较大。随着脱粘宽度或脱粘长度的增大,加筋板的屈曲载荷不断减小。脱粘尺寸较小的FD-50和HD-100组试验件的屈曲模态与完好试验件相同,均为一个近似反对称的半波模态;脱粘尺寸最大的FD-100组试验件则呈现出与完好试验件不同的一个近似对称半波的屈曲模态。

2)脱粘尺寸对复合材料单加筋板后屈曲特性影响较大。脱粘尺寸较小的FD-50和HD-100组试验件与完好试验件相同,筋条蒙皮脱粘的大范围扩展发生在破坏瞬间;脱粘尺寸最大的FD-100组试验件则与完好试验件不同,筋条蒙皮脱粘的大面积扩展发生较早,载荷较低,大面积脱粘后筋条仍能继续承载。

3)脱粘尺寸对试验件的最终破坏模式影响不大,但对峰值载荷影响较大。随着脱粘宽度和脱粘长度的增大,复合材料单加筋板的峰值载荷不断减小,与完好试验件屈曲模态和后屈曲历程相同的FD-50和HD-100组试验件强度最大下降8.55%,而与完好试验件屈曲模态和后屈曲历程不同的FD-100组试验件的强度则下降了42.25%。

4)脱粘尺寸对复合材料单加筋板的破坏机理影响较大。对于脱粘尺寸较小的FD-50和HD-100组试验件,破坏机理与完好试验件相同:筋条蒙皮的脱粘主要由较大界面剪切应力τyz引起;对于脱粘尺寸较大的FD-100组试验件,筋条蒙皮的脱粘主要由较大界面正应力σzz引起。

5)脱粘缺陷尺寸的增大会引起复合材料单加筋板屈曲模态的转变,从而改变载荷传递的机理,影响试验件后屈曲及筋条蒙皮脱粘扩展历程,最终造成结构承载能力的大幅降低。因此在复合材料加筋结构损伤容限设计过程中应重点关注脱粘缺陷尺寸大小对结构承载能力的影响。

参考文献

| [1] | STEVENS K A, RICCI R, DAVIES G A O. Buckling and postbuckling of composite structures[J].Composites, 1995, 26(3): 189–199.DOI:10.1016/0010-4361(95)91382-F |

| [2] | FALZON B G, STEVENS K A, DAVIES G A O. Postbuckling behaviour of a blade-stiffened composite panel loaded in uniaxial compression[J].Composites Part A:Applied Science and Manufacturing, 2000, 31(5): 459–468.DOI:10.1016/S1359-835X(99)00085-8 |

| [3] | ORIFICI A C, SHAH S A, HERSZBERG I, et al. Failure analysis in postbuckled composite T-sections[J].Composite Structures, 2008, 86(1-3): 146–153.DOI:10.1016/j.compstruct.2008.03.022 |

| [4] | 孔斌, 叶强, 陈普会, 等. 复合材料整体加筋板轴压后屈曲的传载机制[J].复合材料学报, 2010, 27(5): 142–149.KONG B, YE Q, CHEN P H, et al. Post-buckling load transfer mechanisms of an integrated composite panel under uniaxial compression[J].Acta Materiae Compositae Sinica, 2010, 27(5): 142–149.(in Chinese) |

| [5] | KONG C W, LI I C, KIM C G, et al. Postbuckling and failure of stiffened composite panels under axial compression[J].Composite Structures, 1998, 42(1): 13–21.DOI:10.1016/S0263-8223(98)00044-0 |

| [6] | ZHU S, YAN J, CHEN Z, et al. Effect of the stiffener stiffness on the buckling and post-buckling behavior of stiffened composite panels-Experimental investigation[J].Composite Structures, 2015, 120: 334–345.DOI:10.1016/j.compstruct.2014.10.021 |

| [7] | 邵青, 何宇廷, 张腾, 等. 侧边边界条件对复合材料加筋板轴压载荷下屈曲和后屈曲性能的影响[J].复合材料学报, 2014, 31(3): 741–748.SHAO Q, HE Y T, ZHANG T, et al. Influence of side boundary condition on buckling and post-buckling performance of composite stiffiened panels under axial compression load[J].Acta Materiae Compositae Sinica, 2014, 31(3): 741–748.(in Chinese) |

| [8] | 王菲菲, 崔德刚, 熊强, 等. 复合材料加筋板后屈曲承载能力工程分析方法[J].北京航空航天大学学报, 2013, 39(4): 494–497.WANG F F, CUI D G, XIONG Q, et al. Engineering analysis of post-buckling loading capability for composite stiffened panels[J].Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(4): 494–497.(in Chinese) |

| [9] | ORIFICI A C, THOMSON R S, DEGENHARDT R, et al. An analysis tool for design and certification of postbuckling composite aerospace structures[J].International Journal of Structural Stability & Dynamics, 2010, 10(3): 669–683. |

| [10] | BISAGNI C, VESCOVINI R, DáVILA C G, et al.Assessment of the damage tolerance of postbuckled hat-stiffened panels using single-stringer specimens:AIAA-2010-2696[R].Reston:AIAA, 2010. |

| [11] | 徐荣章, 关志东, 刘璐, 等. 屈曲模态对含缺陷复材加筋板后屈曲的影响[J].北京航空航天大学学报, 2014, 40(9): 1299–1304.XU R Z, GUAN Z D, LIU L, et al. Effect of buckling mode on performance of post-buckled composite stringer-stiffened panels with debond[J].Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(9): 1299–1304.(in Chinese) |

| [12] | LAURIN F, CARRERE N, MAIRE J F. Laminated composite structures subjected to compressive loading:A material and structural buckling analysis[J].Composite Structures, 2007, 80(2): 172–182.DOI:10.1016/j.compstruct.2006.04.074 |

| [13] | GREENHALGH E, MEEKS C, CLARKE A, et al. The effect of defects on the performance of post-buckled CFRP stringer-stiffened panels[J].Composites Part A:Applied Science and Manufacturing, 2003, 34(7): 623–633.DOI:10.1016/S1359-835X(03)00098-8 |

| [14] | ORIFICI A C, ALBERDI I O Z, THOMSON R S, et al. Compression and post-buckling damage growth and collapse analysis of flat composite stiffened panels[J].Composites Science and Technology, 2008, 68(15-16): 3150–3160.DOI:10.1016/j.compscitech.2008.07.017 |

| [15] | YAP J W H, THOMSON R S, SCOTT M L, et al. Influence of post-buckling behavior of composite stiffened panels on the damage criticality[J].Composite Structures, 2004, 66(1-4): 197–206.DOI:10.1016/j.compstruct.2004.04.038 |

| [16] | VESCOVINI R, DáVILA C G, BISAGNI C. Failure analysis of composite multi-stringer panels using simplified models[J].Composites Part B:Engineering, 2013, 45(1): 939–951.DOI:10.1016/j.compositesb.2012.07.030 |

| [17] | 周睿, 关志东, 黎增山, 等. 长桁-翼肋连接对复合材料单加筋板压缩性能的影响[J].复合材料学报, 2015, 32(2): 491–500.ZHOU R, GUAN Z D, LI Z S, et al. Effects of connector between stringer and rib on compressional behavior of single-stiffened composite panels[J].Acta Materiae Compositae Sinica, 2015, 32(2): 491–500.(in Chinese) |

| [18] | DáVILA C G, CAMANHO P P.Failure criteria for FRP laminates in plane stress:NASA/TM-2003-212663[R].Hampton:NASA, Langley Research Center, 2003. |

| [19] | LA? V, ZEM?íK R, KROUPA T, et al. Failure prediction of composite materials[J].Bulletin of Applied Mechanics, 2008, 4(14): 81–87. |

| [20] | BENZEGGAGH M L, KENANE M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/expoxy composites with mixed-mode bending apparatus[J].Composites Science and Technology, 1996, 56(4): 439–449.DOI:10.1016/0266-3538(96)00005-X |