飞机正常飞行时,RAT系统处于收回状态,机舱内温度较低(海拔104 m以上可低至-55℃,若无保温措施,泵内油液黏性较大(15号航空液压油-54℃时运动黏度为2 500 mm2/s,正常工作时的运动黏度为5~20 mm2/s),各摩擦副摩擦阻力较大,阻碍了RAT泵的快速起动,甚至可能导致RAT系统无法正常起动,因此必须保持泵内油液处于合适温度。

将中央液压源的高压油液引入RAT泵是保持油液温度的有效方法。温控节流孔控制引入RAT泵的高压液压油流量,使RAT泵内既能维持油液温度在合理范围,同时尽可能减小RAT泵保温过程中高压液压油的消耗。如何确定温控节流孔大小是RAT泵保温关键技术之一,目前国内在这方面研究处于空白,而国外无经验可借鉴。

RAT泵是恒压变量柱塞泵,其热力学建模是确定节流孔的关键。有关液压泵和液压系统的热力学建模,国内外****进行了相关研究。

目前,液压系统热力学研究可分为3类:① 根据热力第一定律和第二定律,将液压元件或系统划分为一个或几个温度节点建立热力学模型[1-5];② 利用预测[6]、神经元网络等研究液压系统油液温度变化;③ 液压系统热分析商业软件,如EASY5、DSHplus、AMESim[7-8]和Dymola[9]等。

针对液压柱塞泵热力学研究,韩孟虎等[8]考虑了辐射换热、热传导和固液热传导等因素,通过AMESim建模仿真得到柱塞泵稳定工作时进出口油液温度、泵壳体温度和转动部分温度;李永林等[9]用Dymola对航空柱塞泵进行热力学建模,得到不同转速和负载压力下的泵效率、功率损失以及泵体温升情况;李成功和焦宗夏[10]通过数学建模和实验分析验证了柱塞泵从起动到稳定工作过程中油液温度及泵体各部温度随时间的变化特性;Olems[11]通过柱塞副的实验,研究其能量耗散情况;Wieczorek和Ivantysynova[12]开发出基于非等温间隙流模型的仿真软件CASPAR,研究柱塞泵的柱塞副、滑靴副和配油盘副的热力学特性;Ivantysynova等[13]考虑润滑间隙的能量耗散、流体的热对流和旋转组件的热传导,建立柱塞副热力学模型;Pelosi和Ivantysynova[14-15]提出了耦合模型来预测柱塞/缸体间隙的热力学特性,考虑了由于组件运动而引起的油膜挤压效应和由于弹性形变引起油膜厚度的变化;王国志等[16]使用ANSYS-Workbench软件研究了柱塞副的热变形,揭示变形对柱塞副泄漏量及容积效率的影响规律;胡仁喜等[17]建立了高压、高转速条件下柱塞泵柱塞副泄漏流场的数学模型,讨论了柱塞偏心对泄漏量的影响,但没有研究其热力学特性;徐兵等[18]采用虚拟样机技术研究轴向柱塞泵的柱塞副,得出适当减小间隙油膜厚度可以降低柱塞副泄漏损失和摩擦损失,进而减少摩擦副生热。

本文针对国内RAT泵温控研究空白,借鉴前人研究成果,展开RAT泵温控节流孔计算方法研究。

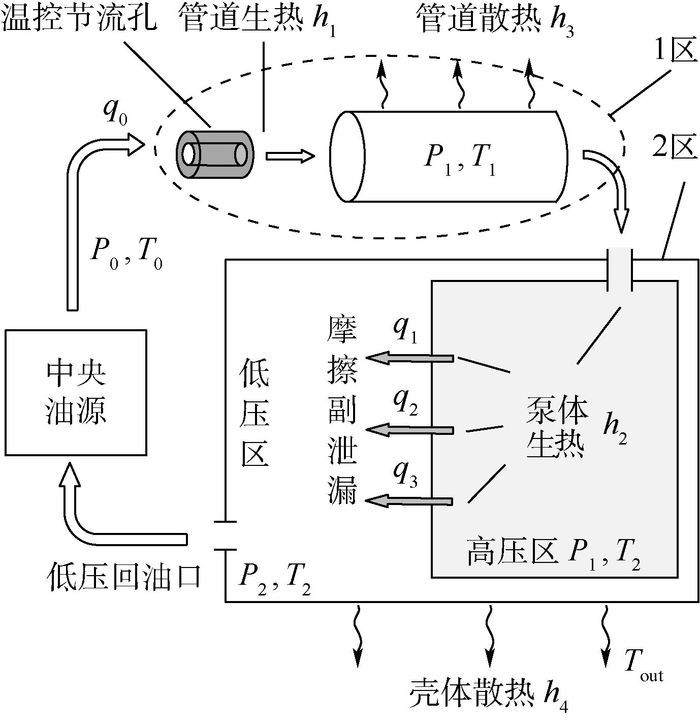

1 RAT泵保温原理 RAT泵保温原理如图 1所示。图中:q0为通过温控节流孔的油液体积流量;P0和T0分别为温控节流孔前的油液压强和温度;P1为管道内和泵内高压区的油液压强;T1为温控节流孔后连接管道内油液温度;P2为泵内低压区的油液压强;T2为RAT泵内油液平均温度;q1为单个柱塞副泄漏体积流量;q2为单个滑靴副泄漏体积流量;q3为配油盘副泄漏体积流量[19];Tout为壳体外部的环境温度。

|

| 图 1 RAT泵保温原理 Fig. 1 Thermal insulation theory of RAT pump |

| 图选项 |

RAT泵系统的生热功率和散热功率共同决定了RAT泵内油液温度。RAT泵生热主要包括:① 油液经过温控节流孔时的压降生热;② 管道内油液强制对流换热;③ 油液经过各摩擦副缝隙泄漏生热;④ 泵体内油液强制对流换热。RAT泵散热功率主要包括:① 管道壳体与外界空气的对流换热;② 管道壳体与外界的辐射换热;③ 泵壳体与外界空气的对流换热;④ 泵壳体与外界的辐射换热。辐射换热与对流换热相比,影响较小,因此在计算时忽略不计。

飞机中央油源压力P0基本稳定,RAT泵系统生热功率取决于进入RAT系统流量q0,当q0过大时,RAT泵内油液保温温度T2过高,造成能源浪费;当q0过小时,RAT泵内油液保温温度T2过低,影响RAT泵快速启动。控制进入RAT泵系统流量q0的核心是探究温控节流孔孔径的计算方法。

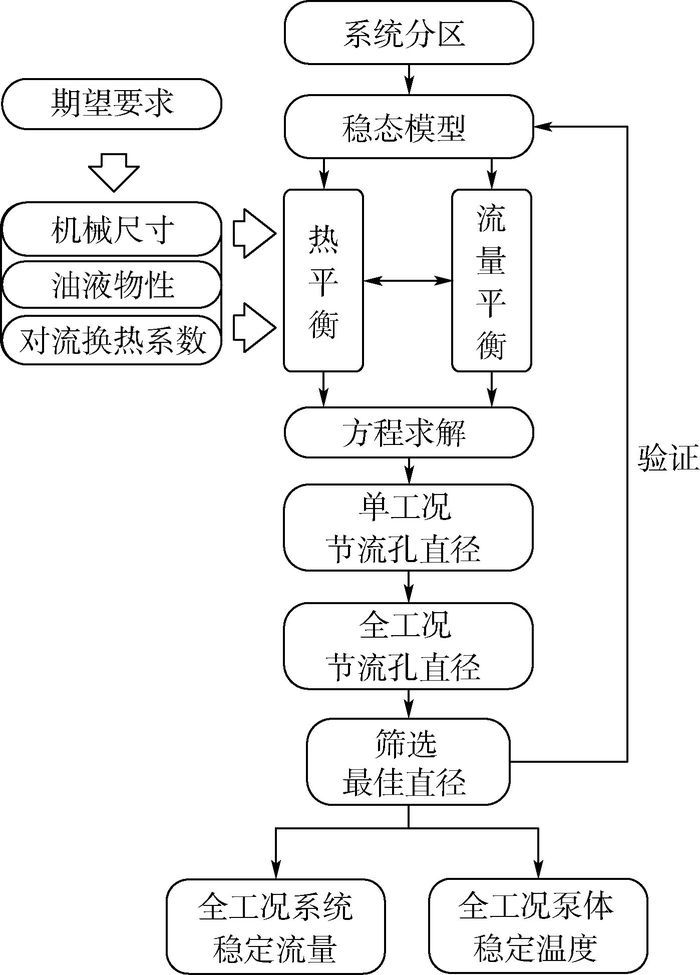

温控节流孔直径需满足以下要求:调节系统流量与泵体内外温差的匹配关系,使全工况下RAT泵内油液温度都大于并且尽可能接近于极限保温温度,同时满足保温和节能。按照上述要求,提出温控节流孔计算方法,如图 2所示。

|

| 图 2 温控节流孔计算方法 Fig. 2 Calculation method of temperature control orifice |

| 图选项 |

2 RAT泵热力学建模及温控节流孔计算 根据第1节RAT系统保温原理和图 2所示温控节流孔计算方法,进行RAT泵热力学建模及温控节流孔计算。

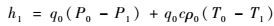

2.1 系统生热功率 1) 管道生热功率

| (1) |

式中:c为液压油热容;ρ0为1区温控节流孔处油液密度。

| (2) |

式中:Cd为流量系数;do为节流孔直径。

2) RAT泵体生热功率

| (3) |

式中:qw为各个摩擦副总的油液泄漏体积流量;ρw为RAT泵内油液密度。

| (4) |

式中:n为柱塞(或滑靴)中发生泄漏的个数。

| (5) |

式中:d1为柱塞直径;δ1为柱塞副无偏心时泄漏间隙;ε为柱塞偏心比;lz为柱塞副密封长度;μ为液压油液的动力黏度。

| (6) |

式中:参数如图 3所示。

|

| 图 3 柱塞副和滑靴副 Fig. 3 Plunger pair and slipper pair |

| 图选项 |

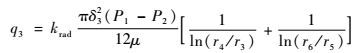

| (7) |

式中:krad为排油口弧度比例系数;δ3为配油盘副泄漏间隙;其余参数见图 4。

|

| 图 4 配油盘副 Fig. 4 Oil-distributing pair |

| 图选项 |

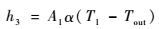

2.2 系统壳体散热功率(忽略辐射换热) 1) 管道散热功率

| (8) |

式中:A1为节流孔连接RAT泵的管道表面积;α为RAT泵外表面对流换热系数。

2) RAT泵壳体散热功率

| (9) |

式中:A2为RAT泵的壳体表面积。

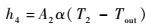

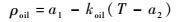

2.3 液压油密温特性 液压油密度ρoil是关于油液温度T的函数,满足:

| (10) |

式中:a1和a2为与液压油型号相关的固定参数;koil为油温校正系数。

2.4 液压油黏温特性 液压油动力黏度μ是关于油液温度T的函数,满足:

| (11) |

式中:μs为标准温度为Ts时的标准油液动力黏度;k为与油液型号相关的固定参数。

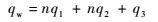

2.5 温控节流孔计算方法 1) RAT系统热平衡方程组

如图 1所示,1区内管道部分热平衡方程:

| (12) |

2区内RAT泵体部分热平衡方程:

| (13) |

2) 流量守恒方程

系统处于稳态时,进出RAT泵系统质量流量守恒:

| (14) |

油液温度对油液密度ρ0和ρw的影响在式(14) 中可忽略不计,因此认为进出RAT泵系统体积流量守恒:

| (15) |

3) 温控节流孔直径计算公式

根据温控节流孔计算方法,联立式(1) ~式(15) 得温控节流孔直径:

| (16) |

式中:

|

|

3 RAT泵仿真 根据第1节图 2所示温控节流孔计算方法和2.5节计算公式,在MATLAB环境下进行仿真研究,RAT泵系统参数如表 1所示。

表 1 RAT泵系统参数 Table 1 System parameters of RAT pump

| 参数 | 参数设定 |

| 温控节流孔前油液压强P0/MPa | 28 |

| 壳体油液压强P2/MPa | 0.5 |

| 温控节流孔温度T0/℃ | 60 |

| 壳体保温温度T2/℃ | 55 |

| 机舱环境温度Tout | 飞行高度H的函数 |

| 油液热容c/(J·(kg·℃)-1) | 1 967.35 |

| 对流换热系数α | 飞行高度H和舱内风速V的函数 |

表选项

按照不同的飞行高度H(环境空气温度和密度不同)和舱内空气流速V来定义工况,其中飞行高度H从0 m每隔1 000 m取到18 000 m,共19个高度值;舱内风速V取0、5和10 m/s,共3种风速;最终由飞行高度H和舱内风速V一共确定19×3=57种工况。分3步进行温控节流孔计算方法验证。

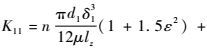

3.1 最佳温控节流孔计算 温控节流孔前油液温度T0=60℃,全工况下温控节流孔直径di(i=1, 2, …, 57) 中每个设计值均可使其所在工况的泵体最终稳定在泵体保温所需的最低温度[T2]min=55℃,全工况节流孔直径di如图 5所示。

|

| 图 5 不同工况下的温控节流孔直径理论值 Fig. 5 Theoretical diameters of temperature control orifice under different working conditions |

| 图选项 |

取di中最大值[di ]max=0.313 mm作为最佳温控节流孔直径do,所在工况点为H=5 000 m,V=10 m/s,此处空气密度为0.756 kg/m3,环境温度为-17.5℃。

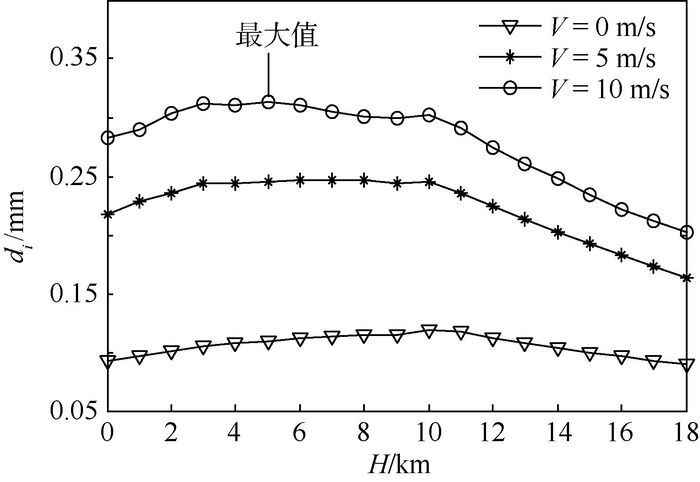

3.2 温控节流孔温度校核 入口油液温度取T0=60℃,温控节流孔直径取do=0.313 mm,全工况下,加入温控节流孔前后的泵体稳定温度Tbi和Tai(i=1, 2, …, 57) 如图 6所示。

|

| 图 6 加入温控节流孔前后的泵体稳定温度对比 Fig. 6 Comparison of equilibrium temperature of pump body before and after assembling temperature control orifice |

| 图选项 |

对比加入温控节流孔前后可知,加入温控节流孔后保温性能随舱内风速V增加而下降,保温效果有所下降,全工况下泵体待机保温温度均高于[T2]min=55℃,即设计方法所求得的温控节流孔直径可实现全工况保温要求,由此可知,该温控节流孔计算方法对于满足保温需求是正确可行的。

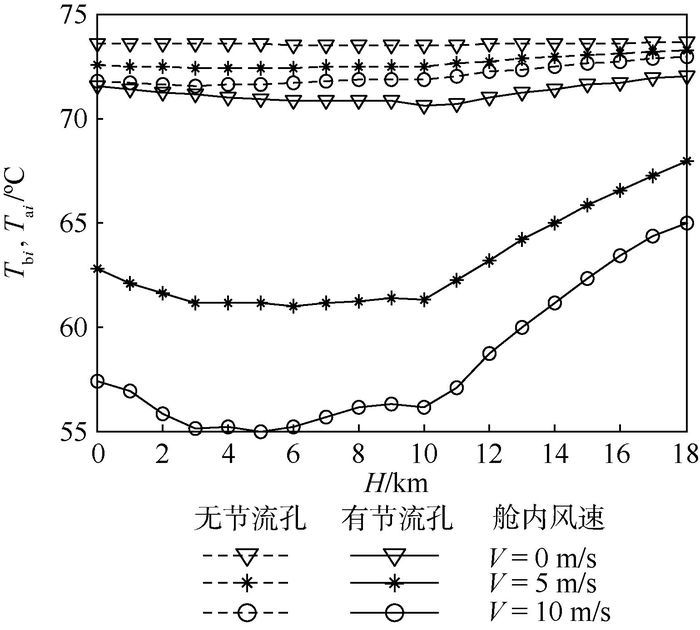

3.3 能耗对比 入口油液温度T0=60℃,有温控节流孔时取其直径do=0.313 mm,全工况下,加入温控节流孔前后泵体油液稳定流量qbi和qai(i=1, 2, …, 57) 如图 7所示。

|

| 图 7 加入温控节流孔前后系统稳定流量对比 Fig. 7 Comparison of balanced flow of system before and after assembling temperature control orifice |

| 图选项 |

加入设计的温控节流孔后,维持泵体在合理温度所需流量qai减小到未加温控节流孔时qbi的10%左右,又系统中维持泵体温度消耗总功率为q0(P0-P2),而系统消耗压降不变,因此系统消耗的总功率减小到不加温控节流孔时的10%左右,泵体保温所消耗功率由至少3 107.5 W减小到最多325.88 W就可以维持所有工况下的需求,即加入设计温控节流孔后能够大幅度降低泵体保温时消耗的系统总功率。

综上可得,该温控节流孔设计方法对实现RAT泵温控要求是正确的,同时能够降低保温消耗的系统总功率,具有节能效果。

4 结论 1) 提出的温控节流孔计算方法经过仿真验算满足RAT泵的全工况保温要求;同时,可大幅度降低保温能耗,节能效果显著。

2) 对流换热系数对RAT泵的散逸热能有较大影响,提高对流换热系数的准确性有助于提高温控节流孔的计算精度。

参考文献

| [1] | LI J, ZHANG X, YIN Y B.Dynamic temperature simulation of an accumulator in aircraft hydraulic systems[C]//2011 International Conference on Fluid Power and Mechatronics(FPM).Piscataway, NJ:IEEE Press, 2011:653-657. |

| [2] | STADLBAUER K, POLTSCHAK F, RAFETSEDER D, et al.A spice-based lumped parameter thermal model with geometrically distributed elements for electro-hydraulic actuators[C]//International Symposium on Power Electronics, Electrical Drives, Automation and Motion.Piscataway, NJ:IEEE Press, 2012:511-516. |

| [3] | LI C G, JIAO Z X. Calculation method for thermal-hydraulic system simulation[J].Journal of Heat Transfer, 2008, 130(8): 084503.DOI:10.1115/1.2928006 |

| [4] | SCOTT T C, UPHOLD J. Thermal modeling of power steering system performance[J].SAE International Journal of Passenger Cars-Mechanical Systems, 2009, 1(1): 1039–1044. |

| [5] | LANA E D, NEGRI V J D.A new evaluation method for hydraulic gear pump efficiency through temperature measurements:2006-01-3503 [R].SAE Technical Paper, 2006. |

| [6] | LI J, XU J L, ZHANG X, et al.An estimation method of the fluid temperature for commercial aircraft hydraulic systems[C]//2010 International Conference on Mechanic Automation and Control Engineering (MACE).Piscataway, NJ:IEEE Press, 2010:2962-2965. |

| [7] | 卢宁, 付永领, 孙新学. 基于AMESim的双压力柱塞泵的数字建模与热分析[J].北京航空航天大学学报, 2006, 32(9): 1054–1058. LU N, FU Y L, SUN X X. Digital modeling of double press axial piston pump and its thermal analysis basing on AMESim[J].Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(9): 1054–1058.(in Chinese) |

| [8] | 韩孟虎, 曹克强, 胡良谋, 等. 基于AMESim的柱塞泵热力学模型及仿真[J].机床与液压, 2012, 40(1): 136–138. HAN M H, CAO K Q, HU L M, et al. Thermal model and simulation on hydraulic piston pump based on AMESim[J].Machine Tool & Hydraulic, 2012, 40(1): 136–138.(in Chinese) |

| [9] | 李永林, 徐浩军, 曹克强, 等. 航空柱塞泵全工况效率分析及热力学建模[J].北京航空航天大学学报, 2010, 36(12): 1470–1472. LI Y L, XU H J, CAO K Q, et al. Efficiency analysis and thermal-hydraulic modeling of aerial piston pump at whole work condition[J].Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(12): 1470–1472.(in Chinese) |

| [10] | LI C G, JIAO Z X. Thermal-hydraulic modeling and simulation of piston pump[J].Chinese Journal of Aeronautics, 2006, 19(4): 354–358.DOI:10.1016/S1000-9361(11)60340-3 |

| [11] | OLEMS L. Investigations of the temperature behaviour of the piston cylinder assembly in axial piston pumps[J].International Journal of Fluid Power, 2000, 1(1): 27–38.DOI:10.1080/14399776.2000.10781080 |

| [12] | WIECZOREK U, IVANTYSYNOVA M. Computer aided optimization of bearing and sealing gaps in hydrostatic machines-the simulation tool CASPAR[J].International Journal of Fluid Power, 2002, 3(1): 7–20.DOI:10.1080/14399776.2002.10781124 |

| [13] | IVANTYSYNOVA M, HUANG C, JAPING A.Determination of gap surface temperature distribution in axial piston machines[C]//ASME 2006 International Mechanical Engineering Congress and Exposition.New York:ASME, 2006:85-93. |

| [14] | PELOSI M, IVANTYSYNOVA M.A novel fluid-structure interaction model for lubricating gaps of piston machines[C]//Proceedings of the 5th Fluid Structure Interaction Conference.Wessex:WIT Press, 2009:3-24. |

| [15] | PELOSI M, IVANTYSYNOVA M. Heat transfer and thermal elastic deformation analysis on the piston/cylinder interface of axial piston machines[J].Journal of Tribology, 2012, 134(4): 1–15. |

| [16] | 王国志, 李玉辉, 吴文海, 等. 变形对轴向柱塞泵柱塞副泄漏量的影响研究[J].机床与液压, 2011, 39(17): 50–52. WANG G Z, LI Y H, WU W H, et al. Influence of deformation on leakage of piston and cylinder in axial piston pump[J].Machine Tool & Hydraulics, 2011, 39(17): 50–52.DOI:10.3969/j.issn.1001-3881.2011.17.015(in Chinese) |

| [17] | 胡仁喜, 苑士华, 刘红宁, 等. 高压高速条件下柱塞副泄漏流场分析[J].农业机械学报, 2009, 40(2): 221–226. HU R X, YUAN S H, LIU H N, et al. Analysis on the leaking flow field of the piston sector considering the high press and high velocity[J].Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(2): 221–226.(in Chinese) |

| [18] | 徐兵, 张军辉, 杨华勇. 基于虚拟样机的轴向柱塞泵柱塞副仿真分析[J].兰州理工大学学报, 2010, 36(3): 31–37. XU B, ZHANG J H, YANG H Y. Simulative analysis of piston-cylinder pair of axial piston pump based on virtual prototype[J].Journal of Lanzhou University of Technology, 2010, 36(3): 31–37.(in Chinese) |

| [19] | 马吉恩. 轴向柱塞泵流量脉动及配流盘优化设计研究[D]. 杭州: 浙江大学, 2009. MA J E.Study on flow ripple and valve plate optimization of axial piston pump[D].Hangzhou:Zhejiang University, 2009(in Chinese).http://cdmd.cnki.com.cn/Article/CDMD-10335-2009139967.htm |