全文HTML

--> --> -->综上所述, 设计研制强磁场短周期CPMU和SCU遇到的一个难点问题是: 作为磁场源的永磁体[5,6]或超导磁铁和作为聚磁元件的软磁极头在深冷低温环境下磁性能无法同时获得较大幅度的提升. 作为聚磁元件的软磁极头有电工纯铁DTC4或钴钒铁1J22等[7], 它们属于典型的软磁材料, H = 10 kA/m数量级磁场强度下的Ms分别约1680 kA/m和1880 kA/m, 已对其制备方法、磁性能等进行了大量研究.

低磁场强度下多晶Dy的初始磁导率μr与Ms不高, 这使多晶Dy仅能应用于较大磁场强度SCU等设备[8-10], 但要达到钴钒铁1J22的聚磁能力, SCU需要通更强的电流, 这将大幅度增大热负载、失超等风险; 低磁场强度如CPMU, 较小初始磁导率使多晶Dy的聚磁能力更加弱小. Dy显著特点是居里点Tc约为85 K, 85 K以上其磁矩排列为反铁磁性状态; 77 K以下单晶Dy具有极高的Ms及较高的μr, 如4.2 K温度, Ms接近3040 kA/m, 且具有强大的聚磁能力.

目前单晶Dy尺寸小且成本昂贵, 限制了其应用价值. 再结晶制备定向织构fcc晶格金属或合金(如Ni, Fe-Si等)已在国内外获得广泛的应用[11,12], 定向织构是指金属或合金的微晶取向大体指向一个方向, 它的性能和单晶接近. 2014年前后, 美国布鲁克海文国家实验室等单位[13], 采用冷轧法制备了定向织构Dy薄片软磁, 厚度仅有0.025—0.06 mm, 因厚度太小使其容易氧化, 需要大功率冷轧机和高真空特殊防氧化退火炉等设备, 批量生产过程中磁性能的一致性等受到制约. 要稳定制备高性能大块定向织构Dy低温软磁体, 主要工序如下: 1) 制备合格的定向织构Dy薄片; 2)把定向织构Dy薄片叠加并利用模具进行压制成型; 3)对压制成型后相对松散的低密度定向织构Dy生毛坯再进行高真空热处理, 形成高密度熟毛坯; 4)对定向织构Dy熟毛坯进行机加工形成应用软磁元件. Dy在高温及遇到水时的化学性质非常活泼, 易形成Dy2O3, 难点是在定向织构Dy软磁体制备过程中将Dy2O3含量控制在一个较低值. Dy薄片和外界环境接触面积大, 绝大多数Dy2O3都是在第一个工序即定向织构Dy薄片制备中产生的, 因此合格的低氧定向织构Dy薄片制备是关键技术. 本文探索采用速凝和冷轧法制备Dy薄片, 分析了制备方法、薄片厚度、磁结构等对其磁性能变化机制的影响, 为进一步研究并制备高性能定向织构Dy软磁体积累初步的经验.

图 1 实验Dy样品 (a) Dy轧制片; (b) 冷轧Dy薄片; (c) 速凝Dy薄片

图 1 实验Dy样品 (a) Dy轧制片; (b) 冷轧Dy薄片; (c) 速凝Dy薄片Figure1. Experiment Dy sample: (a) Dy rolled sheet; (b) cold-rolled Dy foils; (C) strip cooling Dy foils.

采用日本理学电机株式会社Rigaku D/max 2200PC系统测试Dy薄片的XRD物相; 采用美国FEI公司Quanta200FEG观察Dy薄片的背散射微观晶粒结构; 采用美国Quantum Design综合物性测量系统PPMS-9T (EC-II)测量Dy薄片的低温磁性能; 采用湖南永逸科技有限公司FE-2100SD系统测量常规纯铁及钴钒铁的低温磁性能.

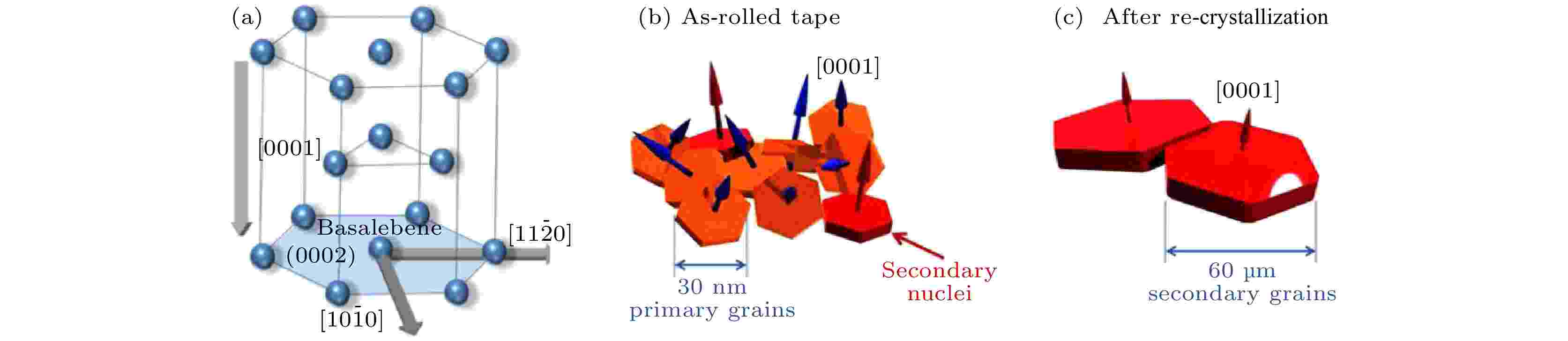

图 2 (a) 单晶Dy结构; (b) 冷轧态Dy; (c) 退火态Dy

图 2 (a) 单晶Dy结构; (b) 冷轧态Dy; (c) 退火态DyFigure2. (a) Three-dimensional structure of single crystal Dy; (b) cold-rolled Dy; (c) annealed Dy.

Dy轧制片、速凝Dy薄片、冷轧Dy薄片未退火前的晶粒尺寸一般小于100 nm, 这中间少数晶粒已具有良好的定向特征, 称之为一次取向晶粒, 见图2(b)[15]. 高真空热处理后, 具有良好的定向特征, 一次取向晶粒相对其他混乱取向晶粒获得了较小能量优势, 以一次取向晶粒为核心, Dy薄片中其他具有较差取向特征的晶粒在退火过程中逐步被合并长大, 使得垂直薄片厚度方向即[0001]定向特征大幅度增大, 见图2(c) [15]. 退火再结晶后, Dy薄片中只剩下达几十微米且具有良好的定向织构特征二次长大晶粒, 易磁化方向[

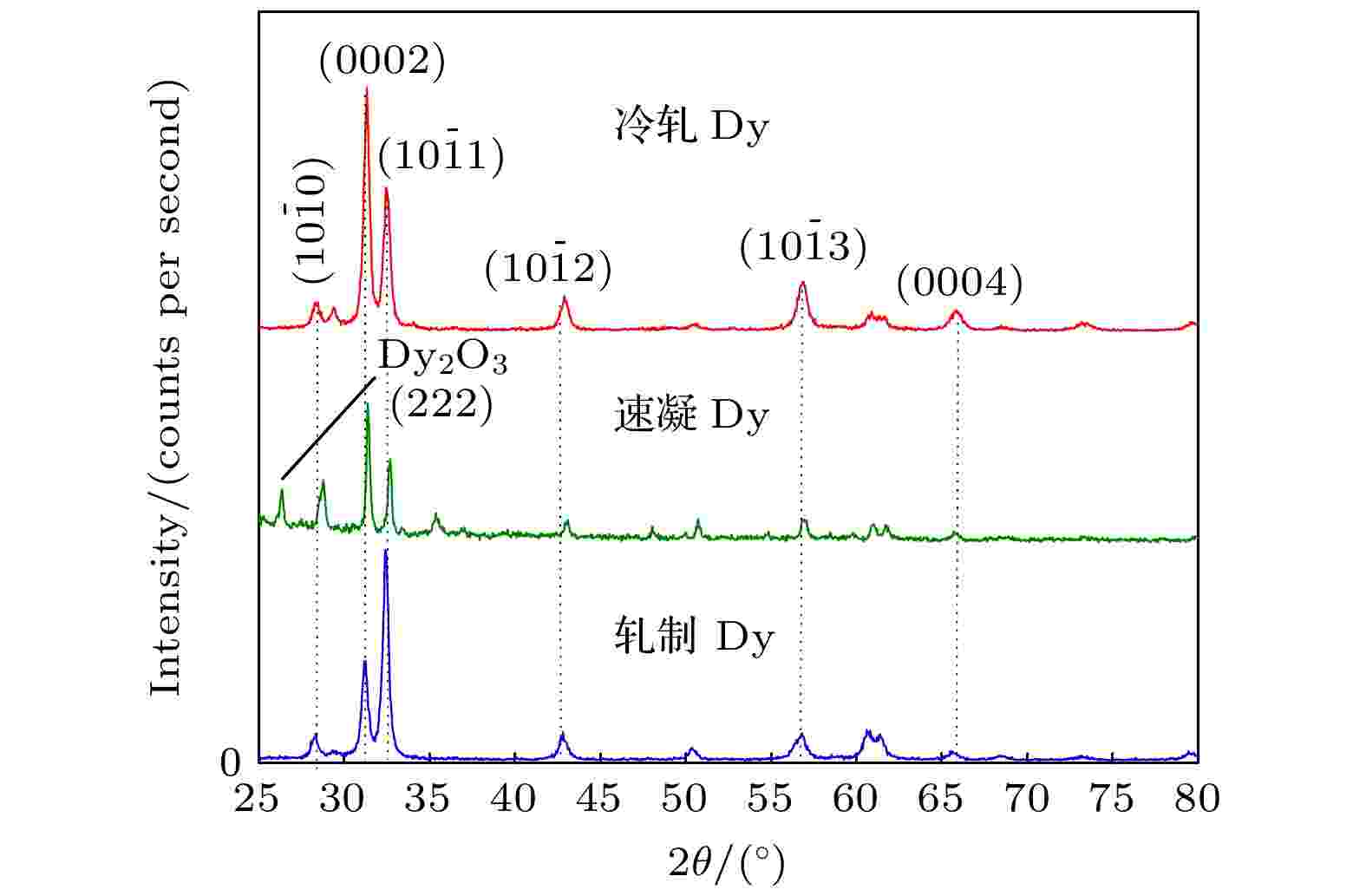

图3为1.5 mm轧制Dy片、0.05 mm退火速凝Dy薄片、0.05 mm退火冷轧Dy薄片[0001]方向的XRD图谱. 从(222)晶面的衍射强度可看到, 相对轧制Dy片与退火冷轧Dy薄片, 退火速凝Dy薄片有较多氧化物Dy2O3, 这是磁性能恶化的重要原因之一, 退火速凝Dy的(

图 3 X射线衍射图

图 3 X射线衍射图Figure3. X-ray diffraction 2θ scans.

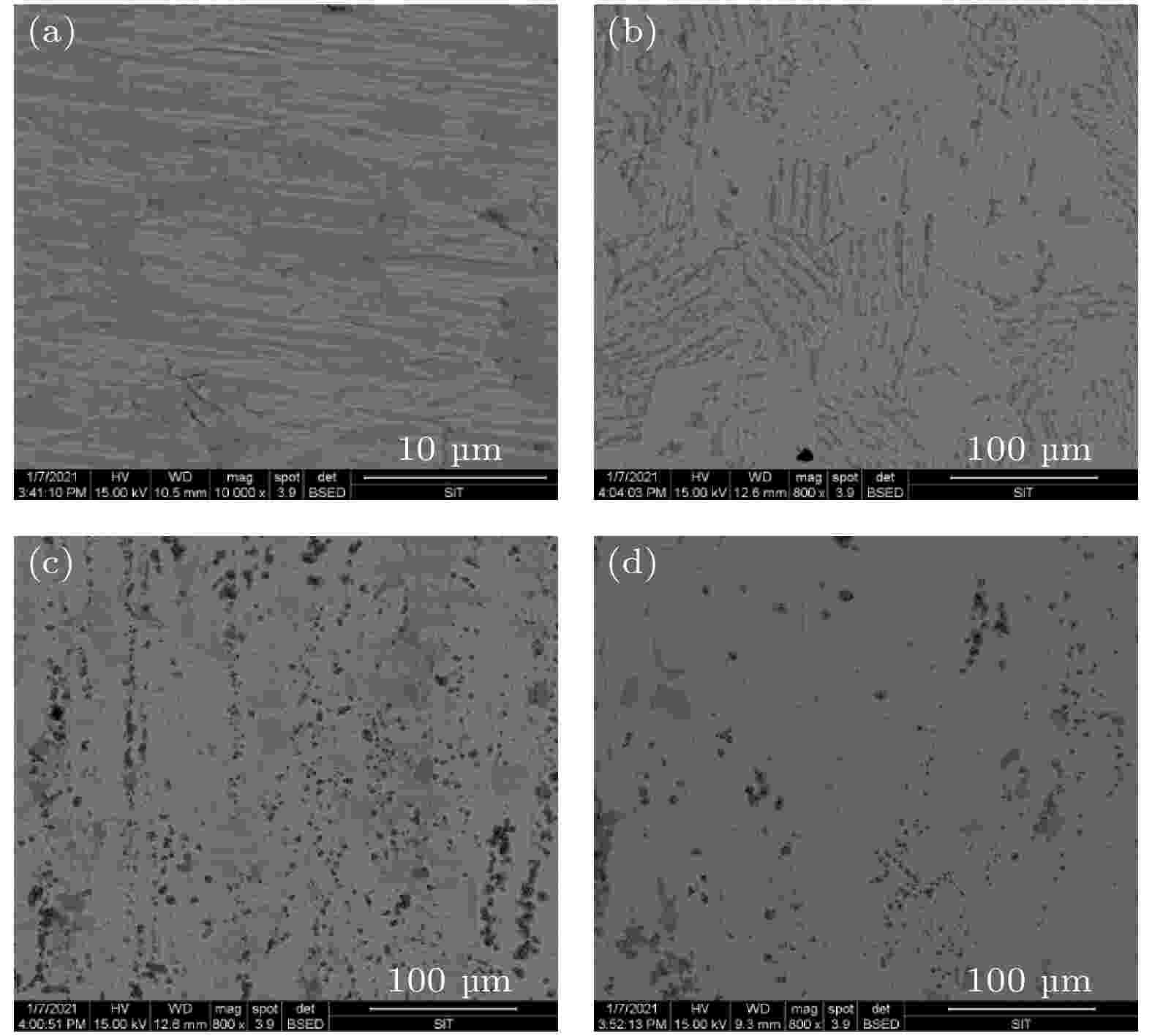

图4是冷轧Dy薄片退火前后背散射照片, 氧化物Dy2O3在Dy薄片中有广泛的存在, 多数照片中未明显显示, 但在X射线衍射图中有明显的Dy2O3相, 图4中一些断断续续且明显可见的斑点状深黑色物质为相对严重且形成较大面积的氧化物Dy2O3. 从图4(a)可看到, 未退火冷轧Dy薄片的纳米级尺寸晶粒太小, 使得晶界结构几乎没有显示, 但可看到明显的轧制痕迹. 经过高真空退火后, 厚度分别为0.05, 0.075, 0.10 mm冷轧Dy薄片均出现明显的晶粒长大现象, 3种厚度平均晶粒尺寸分别为50, 37.5, 25 μm, 每种厚度冷轧Dy薄片均出现不同程度氧化, 其中厚度0.075 mm的Dy薄片表面Dy2O3较多. 需要说明的是, 同样是冷轧Dy薄片, 3种厚度Dy薄片的氧化物Dy2O3含量有明显差异, Dy2O3的形成及体积占比与冷轧制备及高温退火过程中的氧气和水含量控制等密切相关.

图 4 冷轧Dy薄片退火前后的背散射照片 (a) 轧制态Dy; (b) 0.05 mm退火态Dy; (c) 0.075 mm退火态Dy; (d) 0.10 mm退火态Dy

图 4 冷轧Dy薄片退火前后的背散射照片 (a) 轧制态Dy; (b) 0.05 mm退火态Dy; (c) 0.075 mm退火态Dy; (d) 0.10 mm退火态DyFigure4. Backscatter photographs of cold-rolled Dy foils before and after annealing: (a) Rolled Dy; (b) 0.05 mm annealed Dy; (c) 0.075 mm annealed Dy; (d) 0.10 mm annealed Dy.

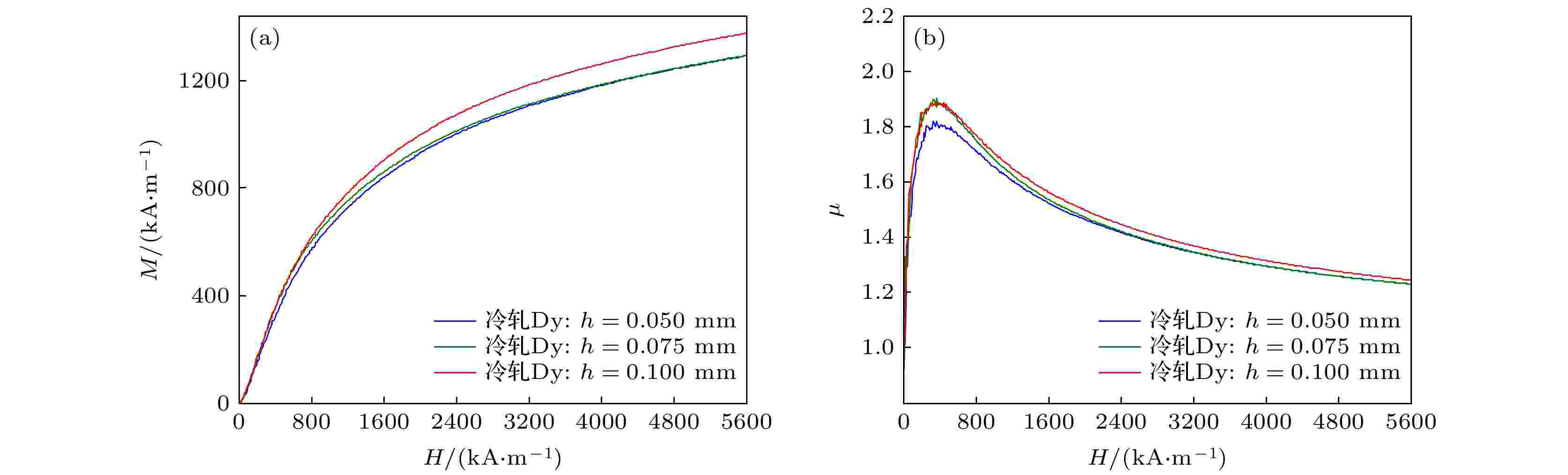

图5(a)为4.2 K时垂直薄片[0001]方向3种厚度冷轧Dy薄片低温M的变化规律, 可看到Dy薄片难磁化方向在不同磁场H条件下的M均比较小. 3种厚度冷轧Dy薄片的最大磁导率μm最大不到2.

图 5 4.2 K时冷轧Dy薄片[0001]方向磁性能 (a) 磁化曲线; (b) 磁导率

图 5 4.2 K时冷轧Dy薄片[0001]方向磁性能 (a) 磁化曲线; (b) 磁导率Figure5. Magnetic properties of [0001] direction for cold-rolled Dy foils at 4.2 K: (a) Magnetization curve; (b) permeability.

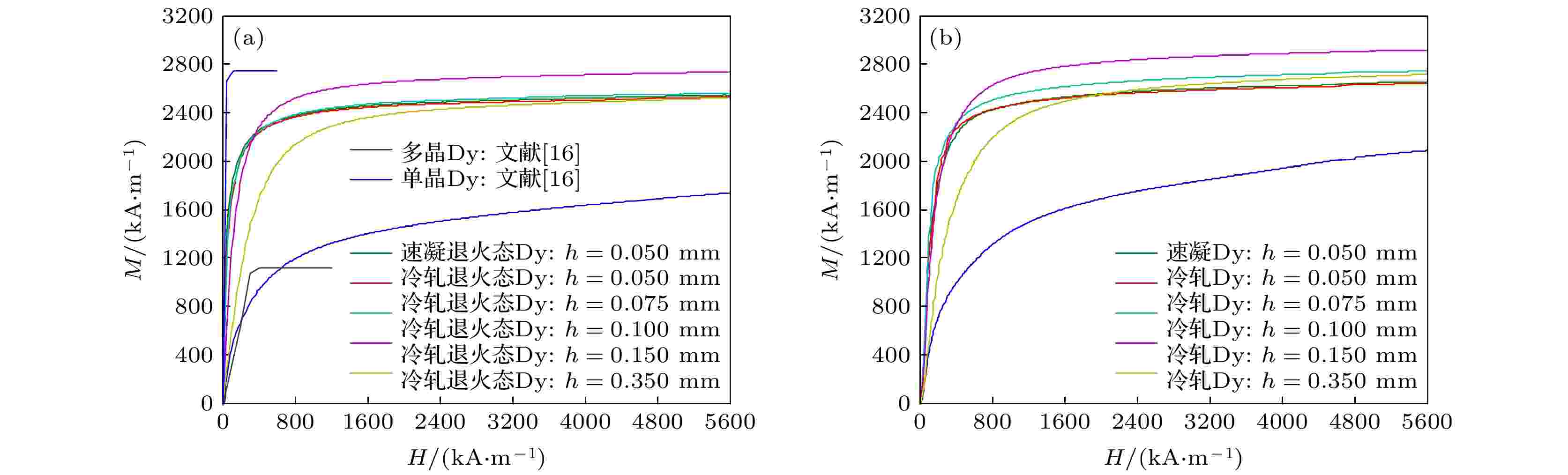

图6是77 与4.2 K不同状态Dy低温磁化强度M的变化趋势. 当温度为77 K时, 从图6(a)可看到, 多晶Dy随H增大, 最大M接近1200 kA/m, 单晶Dy接近2800 kA/m; 0.05 mm退火速凝Dy薄片随H增大, M逐步而缓慢的上升, 但在H = 5600 kA/m 情况下最大M也仅有1760 kA/m; 退火冷轧Dy薄片随H增大, M均获得大幅度增大, 0.10及0.15 mm冷轧Dy薄片Ms分别接近2560及2720 kA/m, 和单晶Dy几乎接近. 当温度为4.2 K时, 从图6(b)可看到, 0.05 mm退火速凝Dy薄片随H增大, M逐步上升, 但在H = 5600 kA/m最大M仅有2080 kA/m; 退火冷轧Dy薄片随H增大, M同样获得大幅度增大, 0.10及0.15 mm冷轧Dy薄片Ms分别接近2720及2880 kA/m. 从77 K降低到4.2 K, 不同厚度冷轧Dy薄片在相同H的M增大幅度为5%—8%. Dy高温下易和水及空气反应形成Dy2O3, 冷轧Dy薄片如0.05, 0.075 mm的低温磁性能比0.10, 0.15 mm冷轧Dy薄片差, 可能是因为厚度较小使得氧化形成的Dy2O3含量相对较高. 0.35 mm冷轧薄片低温磁性能也欠佳, 可能是未经过充分的多道冷轧, 使该厚度冷轧Dy薄片具有初始良好定向特征的纳米级尺寸一次取向晶粒比例较少, 退火后冷轧Dy薄片中以一次取向晶粒为核心形成良好定向织构特征微米级二次长大晶粒的体积占比小, 从而也造成低温磁性能的恶化.

图 6 Dy薄片磁化曲线 (a) 77 K; (b) 4.2 K

图 6 Dy薄片磁化曲线 (a) 77 K; (b) 4.2 KFigure6. Magnetization curves of Dy foils: (a) 77 K; (b) 4.2 K.

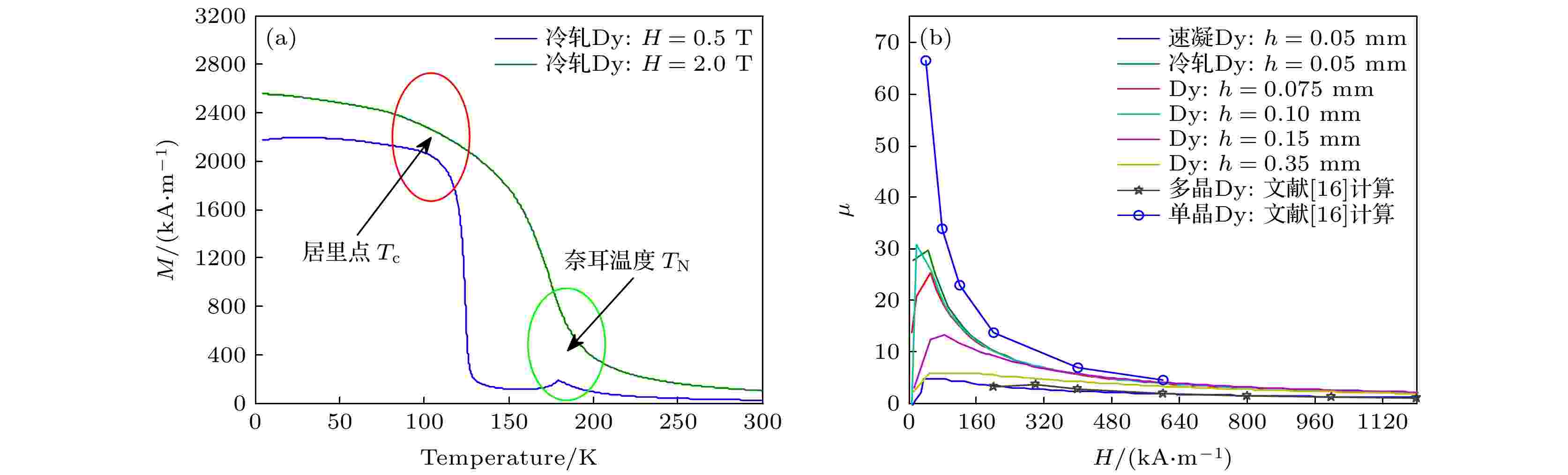

在奈耳温度TN =178.5 K附近, Dy从顺磁性转变到Helix磁有序相, 进一步降温到居里点Tc = 85 K附近转变为铁磁态[16], 文献[13]报道的居里点为90 K. 图7(a)为厚度0.05 mm退火冷轧Dy薄片在不同磁场H条件下低温M-T的变化趋势, 外加磁场H平行薄片方向. 由图7(a)可知, 在H = 400, 1600 kA/m场强值条件下, 175—200 K之间冷轧Dy薄片M均呈现逐步增大的趋势, 显示从顺磁性转变到Helix磁有序相, 这和文献[16]报道的奈耳温度TN基本一致. 进一步降温到75—125 K之间, H = 400, 1600 kA/m场强值时, M均出现更明显的增大, 逐步呈现铁磁性状态, 预计Dy薄片居里点Tc在80—90 K之间. 从图7(a)也可看到, Dy铁磁性状态和外加磁场强度H有明显的关联, 较高H =1600 kA/m 软磁特征明显强于较低的H = 400 kA/m. 文献[16]报道, 当足够大的外加磁场强度H施加在基平面内的某一方向, Helix磁有序相将转变到铁磁相, 临界场粗略正比于温度:

图 7 冷轧Dy薄片的磁性能 (a) M-T; (b) 磁导率@77 K

图 7 冷轧Dy薄片的磁性能 (a) M-T; (b) 磁导率@77 KFigure7. Magnetic properties of cold-rolled Dy foils: (a) M-T; (b) permeability @ 77 K.

图7(b)是77 K时不同状态单金属Dy磁导率变化, 可以看出: 1)多晶Dy与0.05 mm退火速凝Dy薄片的磁导率均不理想; 2)单晶Dy初始磁导率达到65以上; 3)冷轧退火Dy薄片的磁导率均获明显改善, 0.05与0.10 mm冷退火轧Dy薄片初始磁导率接近30, 0.075 mm退火冷轧Dy薄片磁导率相对较差预计和其氧化有密切关联. 对于CPMU, 软磁体的磁导率一般要达到10以上才有较大的应用价值[13], 而0.10与0.05 mm冷轧Dy薄片初始磁导率已经接近30, 这为制备具有实用价值的大块定向织构Dy软磁体奠定了基础.

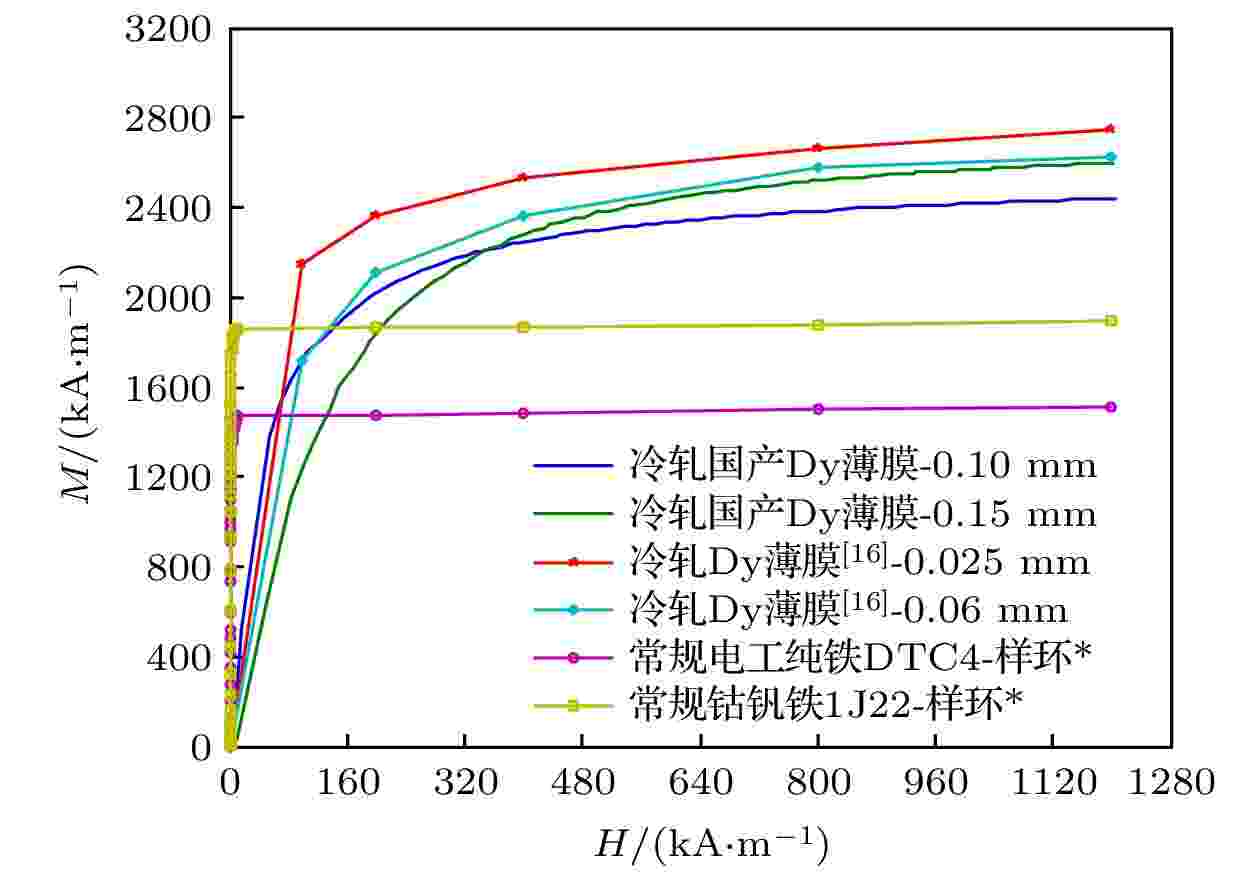

图8为本实验获得的两种典型厚度冷轧Dy薄片77 K磁化曲线M-H, 并和文献[13]、钴钒铁1J22及纯铁DTC4比较. 从图8可看到, 在较低磁场强度H下, 冷轧Dy薄片的磁化强度M优势不明显, 在较高磁场强度如H = 200 kA/m以上, 几乎所有冷轧Dy薄片的磁化强度M均大幅度领先常规钴钒铁1J22和纯铁DTC4, 磁场越高则优势越明显; 在典型磁场强度H = 400, 800 kA/m, 本实验获得的0.15 mm冷轧Dy薄片的平均M比钴钒铁1J22对应的M分别高约22.7%, 37.7%. 同为冷轧法制备的Dy薄片, 本实验0.15 mm薄片和文献[16]的0.06 mm薄片的Ms几乎一样, 但初始磁导率有所差异; 本实验0.10 mm厚度Dy薄片和文献[13]给与的0.06和0.025 mm的Dy薄片M有所差异, 但初始磁导率几乎一致. CPMU磁场源的磁场强度H约为800 kA/m, SCU磁场源的磁场强度H远大于800 kA/m, 由图8可看到, 冷轧Dy薄片预计在这两种低温波荡器中将有良好的应用前景.

图 8 77 K冷轧Dy薄片与常规软磁的磁化曲线. *1J22与DTC4磁化曲线测试样环: Φ28 mm × Φ20 mm × 5 mm, H ≤ 0.0125 T为实测数据, H ≥ 0.0125 T为推测数据

图 8 77 K冷轧Dy薄片与常规软磁的磁化曲线. *1J22与DTC4磁化曲线测试样环: Φ28 mm × Φ20 mm × 5 mm, H ≤ 0.0125 T为实测数据, H ≥ 0.0125 T为推测数据Figure8. M-H curves of cold-rolled Dy foils and conventional soft magnet at 77 K. * ring for M-H curve of conventional 1J22 and DTC4: Φ28 mm × Φ20 mm × 5 mm, M-H curves with H ≤ 0.0125 T are measured data, and the M-H curves with H ≥ 0.0125 T are calculated data.

不同厚度冷轧Dy薄片磁性能差异的重要原因是: 厚度太小, 经过更多次充分冷轧后Dy薄片中的一次取向晶粒形核多, 使退火后形成的二次长大高取向晶粒较多, 但氧化物Dy2O3占Dy薄片的总体积比较大, 造成整体磁性能下降. 厚度过大, 氧化物Dy2O3占Dy薄片的总体积比虽少一点, 但有较大比例的Dy由于未经过充分冷轧, Dy薄片中的一次取向晶粒形核不多, 造成退火后形成的二次长大高取向晶粒较少, 使得Dy薄片整体磁性能也有所下降. 如何控制Dy薄片中的氧化物Dy2O3和取向良好二次长大晶粒占退火后Dy薄片的体积比例, 是后续需要深入研究的问题.