全文HTML

--> --> -->对于发展最早的染料激光器来讲, 虽然其波长可调谐范围宽, 激光脉冲能量高, 但由于增益介质是有机溶剂, 易产生光化学分解和热分解, 使得激光运行频率不稳定, 增益介质寿命也较短[5]. 此外, 可挥发性的溶剂还会对操作人员和环境造成危害. 因此, 维护困难及可靠性差是染料可调谐激光器的致命缺点[6]. 相比之下, 固体可调谐激光器结构紧凑、体积小、输出功率高、光束质量好[7-9]. 但固体激光器有如下问题: 其发射波长受增益介质中掺杂离子的限制, 并且其波长可调谐非常有限(钛宝石激光器除外); 有源区的掺杂离子对泵浦光的吸收带宽很窄, 因此, 固体激光器的输出功率的稳定性依赖于泵浦波长, 泵浦波长的变化会导致激光输出功率的相应变化.

随着半导体材料的发展, 半导体可调谐激光器也获得了长足的进步, 并在激光冷却、光通信及激光医疗等众多领域得到了广泛应用[10]. 可调谐半导体激光器结合了固体可调谐激光器和染料可调谐激光器的优点, 不仅能运行在从紫外到红外的宽广波段, 而且输出功率高、调谐范围宽、寿命长、转换效率高、可靠性好 [11]. 美中不足的是, 半导体激光器光束质量很差, 激光输出模式为多横模, 输出光斑为严重畸变的椭圆形.

近年发展起来的半导体薄片激光器(semiconductor disk lasers, SDLs), 又称外腔面发射激光器(vertical-external-cavity surface-emitting lasers, VECSELs), 弥补了边发射半导体激光器光束质量差的缺陷, 以及传统面发射半导体激光器功率低的不足, 能同时获得高的输出功率和良好的光束质量[12-15]. 半导体薄片激光器采用了和固体薄片激光器一致的几何结构, 不同的是固体薄片激光器的增益介质是掺杂了激活离子的晶体薄片, 而半导体薄片激光器的增益介质是包含了多量子阱结构的半导体外延芯片. 利用成熟的半导体带隙工程, 半导体薄片激光器可以根据实际所需设计其发射波长. 同时, 还可以利用非线性频率转换技术, 进一步把半导体薄片激光器的发射波长扩展到紫外及中红外波段.

半导体量子阱材料增益带宽的典型值超过100 nm, 再加上灵活的外腔结构, 使得半导体薄片激光器非常适合于可调谐运转[16]. 在外延片生长工艺相对成熟的1 μm波段, 利用V型谐振腔结构, 以双折射滤波片(birefringentfilter, BRF)作为调谐元件, Li Fan等获得了在中心波长980 nm附近的20 nm波长调谐范围的半导体薄片激光器[17]; 次年又通过双增益芯片的叠加效果, 进一步把上述的波长调谐范围扩展到33 nm[18]; 通过对增益芯片外延结构参数进行优化, Borgentun等[19]获得了波长从967 nm到1010 nm的连续调谐输出, 对应的波长调谐范围为43 nm; 将量子点引入到半导体增益芯片的有源区中, 通过限制载流子为激光提供了额外的宽增益宽带, Butkus等[20]实现了1040 nm波长附近60 nm的调谐范围. Yang等[21]报道了中心波长为1034 nm、波长调谐范围为80 nm、芯片中不包含分布布拉格反射镜(distributed Bragg reflector, DBR)的可调谐半导体薄片激光器, 而如此宽的调谐范围是以牺牲半导体增益芯片的DBR结构为前提的, 该激光器和通常意义上的SDL相比, 需要多增加一面激光反射镜作为谐振腔的端镜, 从而部分失去了SDL结构简单紧凑的优点. 到目前为止, 关于可调谐半导体薄片激光器波长调谐范围最宽的报道为95 nm[22], 该工作采用了所谓的双模微腔结构, 即增益芯片需要特殊设计使其能在在半导体微腔中同时存在两个模式. 而且, 前述95 nm的调谐范围是激光器在不同的环境温度下工作时, 几个不同调谐范围的累加, 也就是激光器的调谐不是同一工作条件下的连续调谐.

在以上报道的1 μm波段可调谐半导体薄片激光器中, 波长调谐范围大于20 nm的都使用了特殊的技术手段, 如在有源区使用量子点结构、特殊设计各外延层以满足双模条件、去掉增益芯片的DBR、分段改变增益芯片的工作温度等, 这些措施增加了增益芯片外延结构的复杂性, 从而增大了外延生长的难度, 使激光器的结构变得复杂, 增加激光器的调节难度, 也一定程度地降低了激光器的紧凑性、稳定性和可靠性.

本文报道了一种宽带可连续调谐的半导体薄片激光器, 它是基于一个普通设计的谐振周期增益结构的芯片, 和一个高反射镜构成的最简单的直线谐振腔, 通过腔内插入双折射滤波片实现对激光波长的连续调谐. 在维持了半导体薄片激光器简单紧凑结构的同时, 获得了45 nm的波长调谐范围.

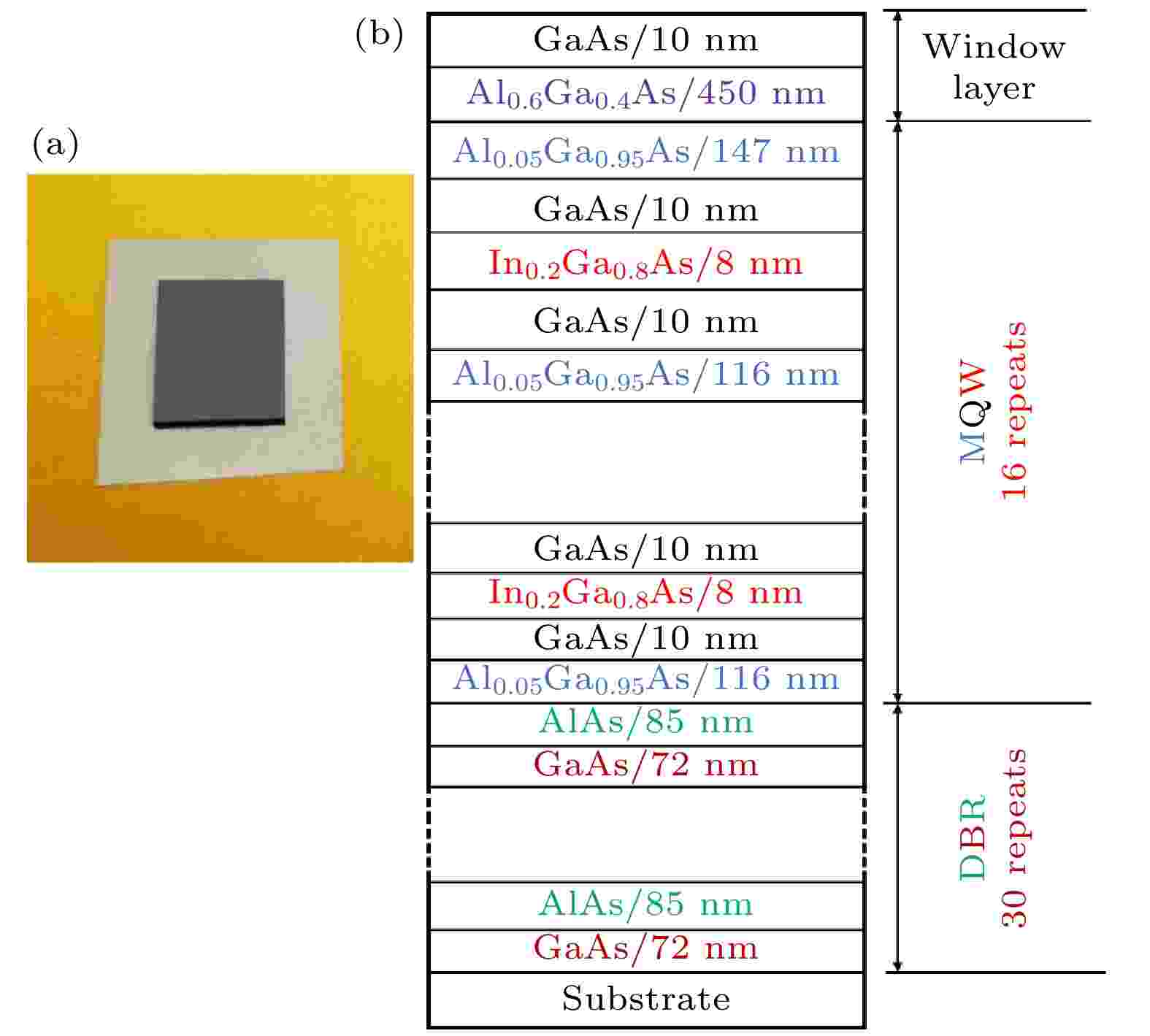

图 1 (a)增益芯片实物及(b)外延片结构示意图

图 1 (a)增益芯片实物及(b)外延片结构示意图Figure1. (a) Photograph and (b) epitaxial structure of the gain chip

有源区的上面是分布布喇格反射镜DBR, 由30对具有高Al(低折射率)和低Al(高折射率)的AlGaAs层交替组成. DBR的中心波长和高反射带宽分别为965 nm和100 nm. 整个外延生长的结束层是用于抗氧化的GaAs层. 在半导体薄片激光器中, 增益芯片底部具有高反射率的DBR和前端具有菲涅尔反射的半导体-空气界面构成一个半导体微腔, 使得激光在有源区形成驻波场. 为了获得较高的增益系数, 需要精确地设计和生长外延片中每一层材料的厚度, 特别是多量子阱层的厚度, 以保证所有量子阱都位于激光驻波场的波峰处, 从而形成所谓的谐振周期增益结构[25,26].

完成生长后的外延片被划分成4 mm×4 mm尺寸的小块增益芯片, 然后在增益芯片的外延结束端面上依次镀钛、铂、金, 并将芯片与铜热沉进行键合, 最后用化学腐蚀方法去除GaAs衬底, 完成增益芯片的封装.

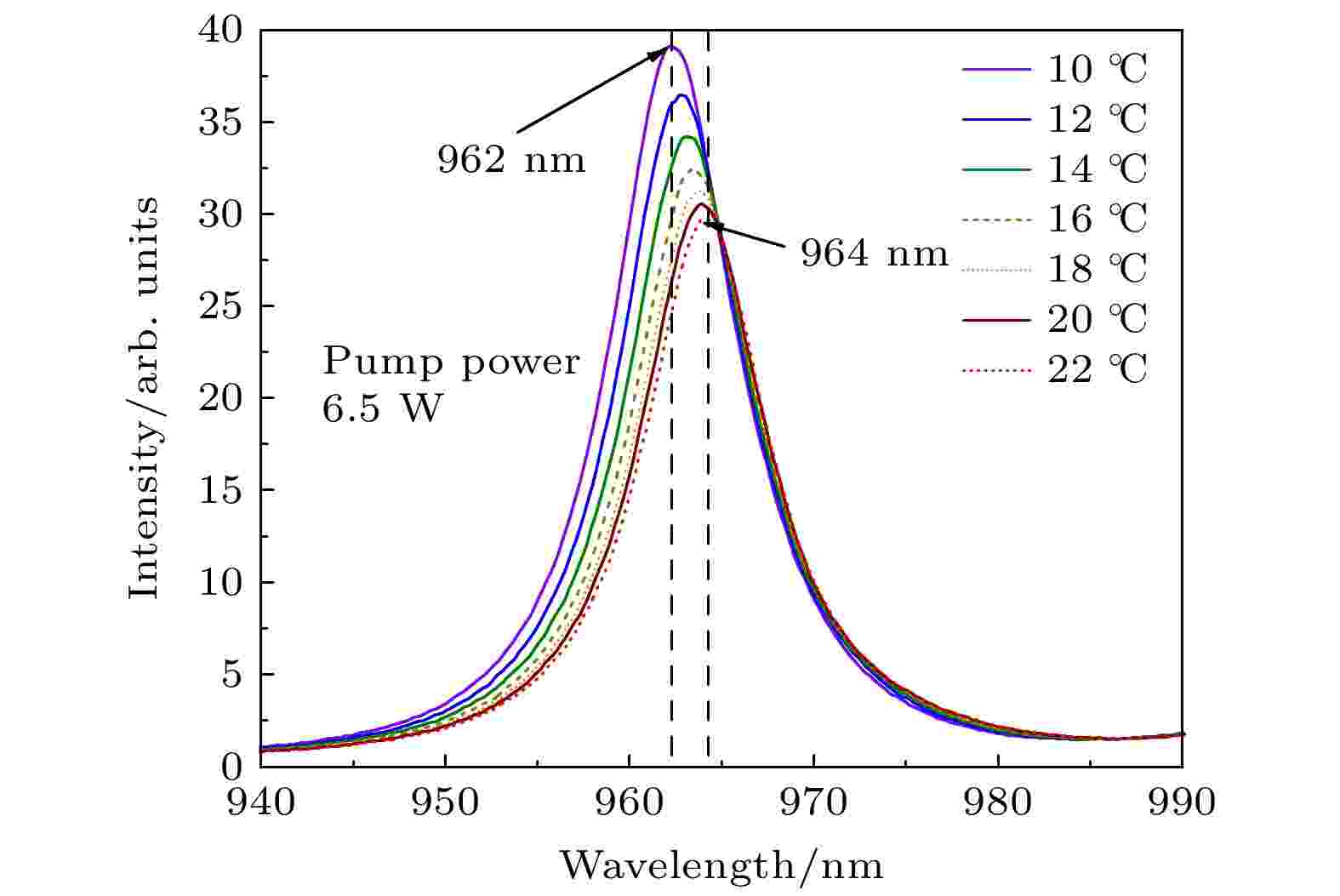

图2是在泵浦功率为6.5 W时, 不同热沉温度下测得的增益芯片的面发射PL谱. 当热沉温度为10 ℃时, PL谱的峰值波长是962 nm; 当热沉温度升高到22 ℃时, 其峰值波长红移到964 nm处. 由此得到的增益芯片PL谱波长随温度红移的速率大约是0.17 nm/℃. 对于GaAs基的量子阱材料而言, 温度引起材料折射率变化导致的微腔腔模随温度红移的理论值约为0.1 nm/℃左右. 实验中的0.17 nm/℃明显大于上述理论值, 意味着实验中增益芯片的散热性能欠佳, 有源区的温度比理论估值要高, 从而导致了更大的PL谱波长红移速率. 实际上, 封装后芯片不太理想的散热性能, 也正是使得本实验输出功率不够高的一个主要原因.

图 2 不同热沉温度下增益芯片的面发射PL谱

图 2 不同热沉温度下增益芯片的面发射PL谱Figure2. Surface-emitting PL spectra of the gain chip under different heatsink temperatures.

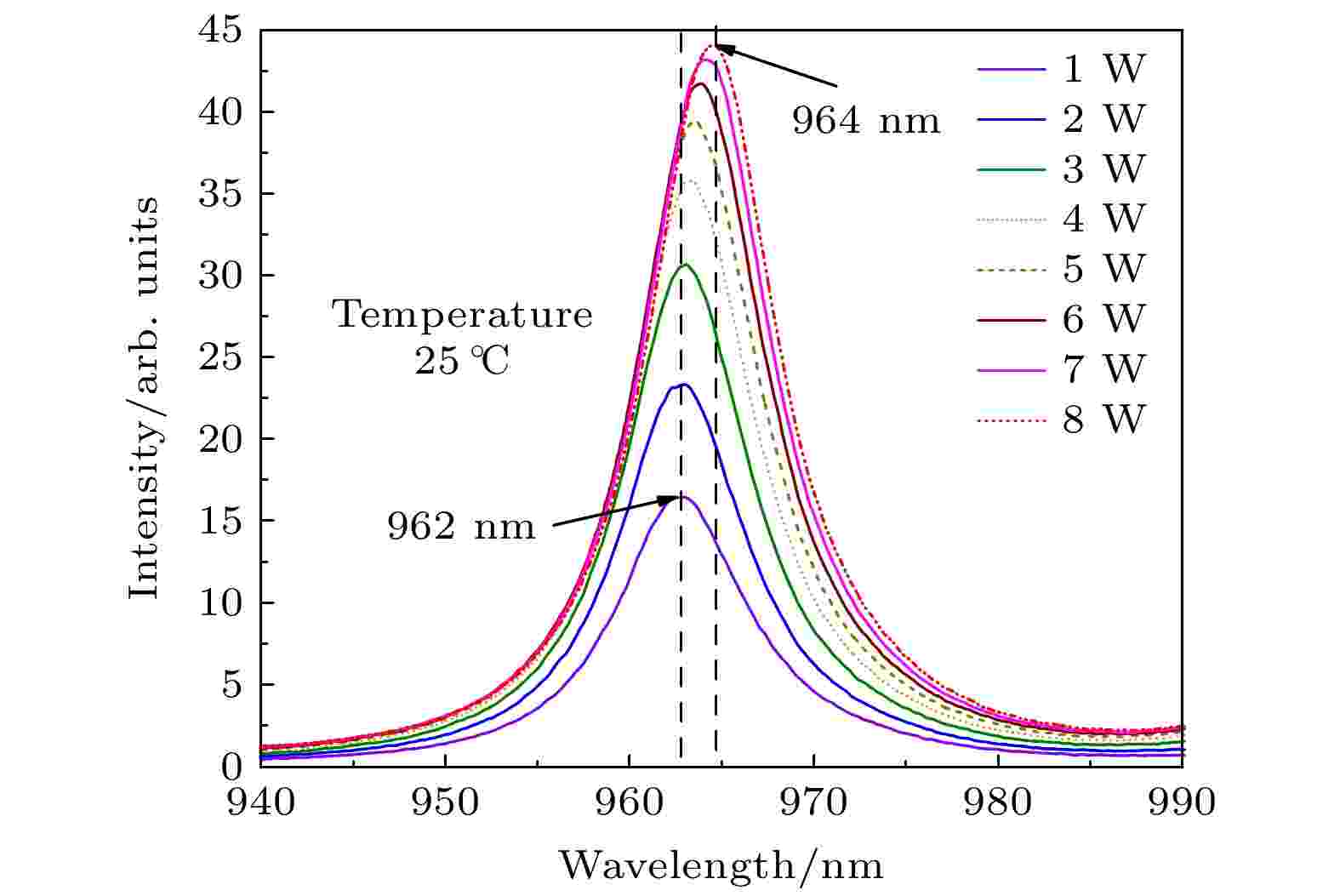

图3是热沉温度为25 ℃时不同泵浦功率下增益芯片的面发射PL谱. 随着泵浦功率的增加, PL谱的峰值波长从962 nm红移到964 nm, 对应的波长红移速率为0.29 nm/W. 利用图1所得0.17 nm/℃的PL谱红移速率, 可以估计得到, 泵浦功率每增加1 W, 有源区量子阱的温度就会上升约2 ℃. 在SDL实验中, 当泵浦功率增加到一定程度后, 量子阱区域温度上升过大, 一方面使量子阱发光波长红移, 偏离DBR的中心波长, 降低DBR的反射率, 即增大了激光器的损耗; 另一方面量子阱本身的增益系数也会随温度上升而急剧减小, 大幅度削弱激光器的增益. 此外, 量子阱发光波长的红移会使量子阱位置偏离有源区激光驻波场的波峰, 导致谐振周期增益结构的部分失谐, 使激光器模式增益下降. 上述诸因素的共同作用会导致激光器最终出现热熄灭, 从而限制了激光器的最大输出功率.

图 3 不同泵浦功率下增益芯片的面发射PL谱

图 3 不同泵浦功率下增益芯片的面发射PL谱Figure3. Surface-emitting PL spectra of the gain chip with different pump power.

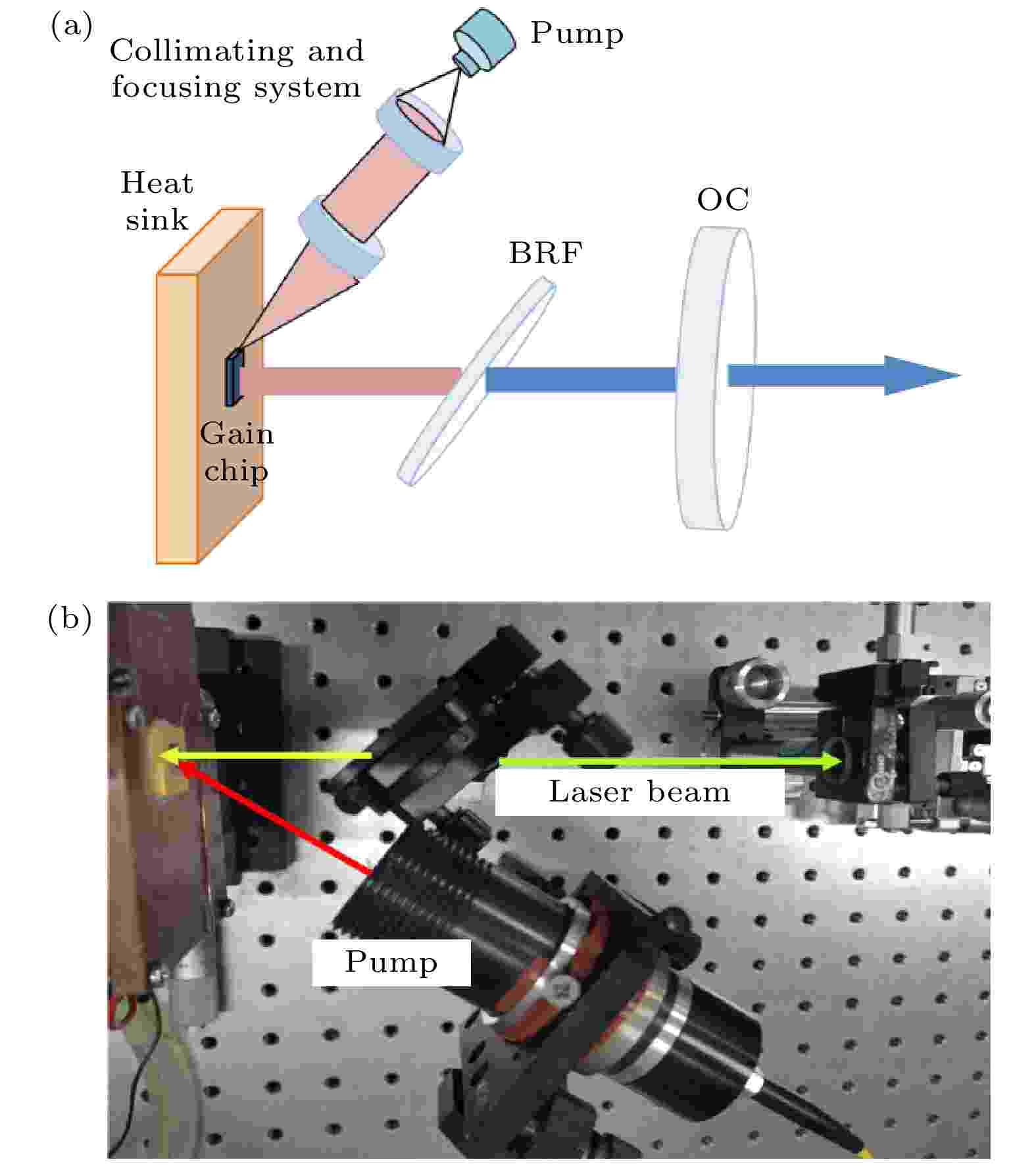

图 4 (a)宽带可调谐半导体薄片激光器结构示意图及(b)实物图

图 4 (a)宽带可调谐半导体薄片激光器结构示意图及(b)实物图Figure4. (a) Schematics and (b)photograph of the broadband tunable semiconductor disk laser.

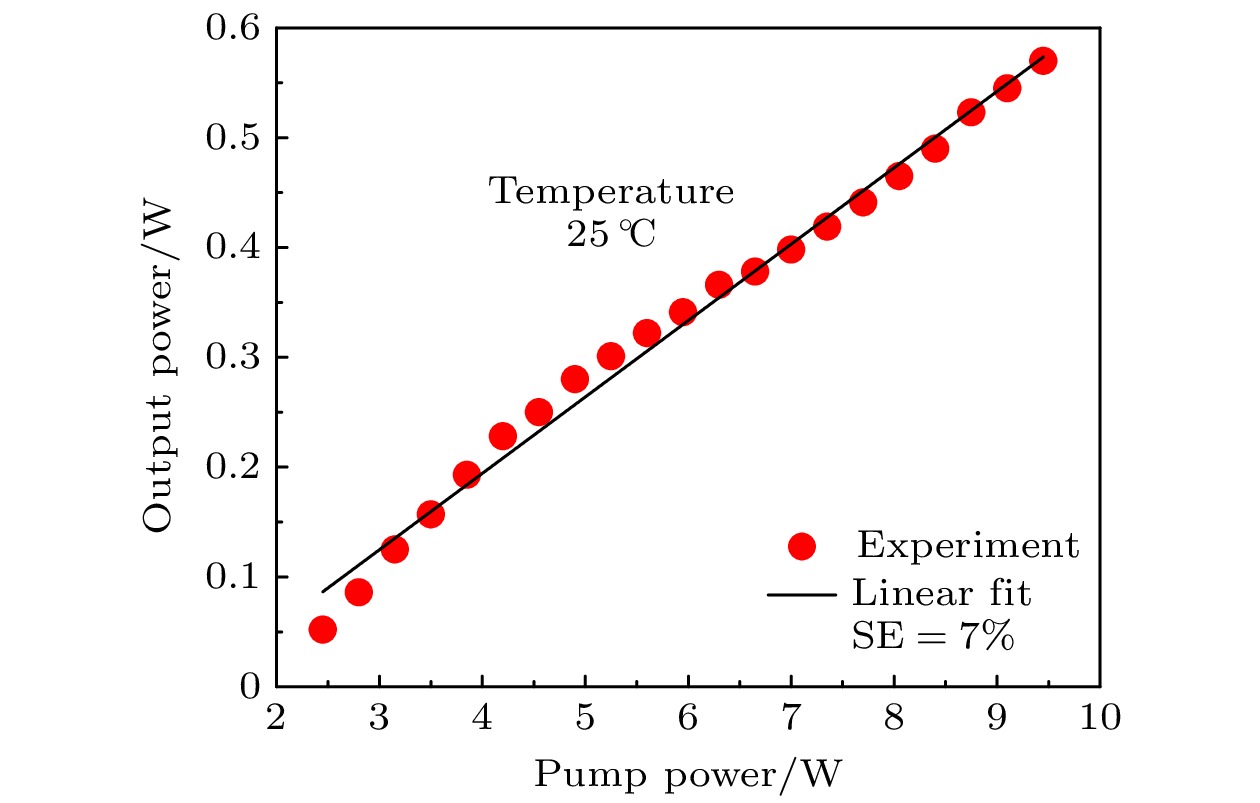

在插入BRF之前, 对自由运转下的激光输出功率做了测量. 图5是激光器在室温下的输出功率曲线, 对应的阈值功率大约为2.5 W. 在泵浦功率为9.5 W时, 获得的最大输出功率为0.58 W. 继续增加泵浦功率, 由于前文提到的热效应, 将导致输出功率的下降. 通过线性拟合得到SDL的斜效率(slope efficient, SE)为7%. 激光器输出功率较低的主要原因有两个: 一是使用了高反射镜作为输出镜. 实验所用输出镜在激光波长处的透过率为0.1%, 这不仅使耦合输出效率低, 同时还使腔内循环功率高, 升高了增益芯片的温度, 加剧了激光器的热效应. 二是芯片封装工艺没有优化, 散热性能较差, 有源区温度上升过快, 激光器较早地出现了热熄灭, 其原因前面已有表述. 如果采用具有合适透过率的输出镜, 再对芯片封装工艺进行优化(如使用热导率更高的金刚石作为热沉、进一步改善键合技术等), SDL的输出功率尚存在很大的提升空间.

图 5 自由运转下半导体薄片激光器的输出功率

图 5 自由运转下半导体薄片激光器的输出功率Figure5. Output powers of the free-running semiconductor disk laser.

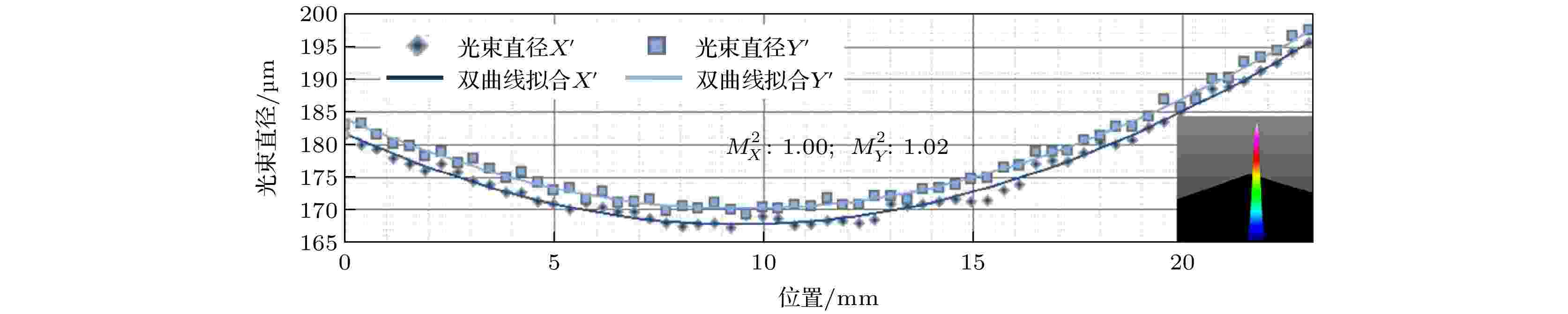

图6是激光器在自由运转下最大输出功率为0.58 W时测量所得光束质量M2因子, 其在X方向为1.00, Y方向为1.02, 表明半导体薄片激光器的输出是近衍射极限的高斯光束. 图中右下方是激光强度分布的三维图.

图 6 最大输出功率为0.58 W时, 激光束的M2因子

图 6 最大输出功率为0.58 W时, 激光束的M2因子Figure6. M2 factor of the laser beam when the maximum output power is 0.58 W.

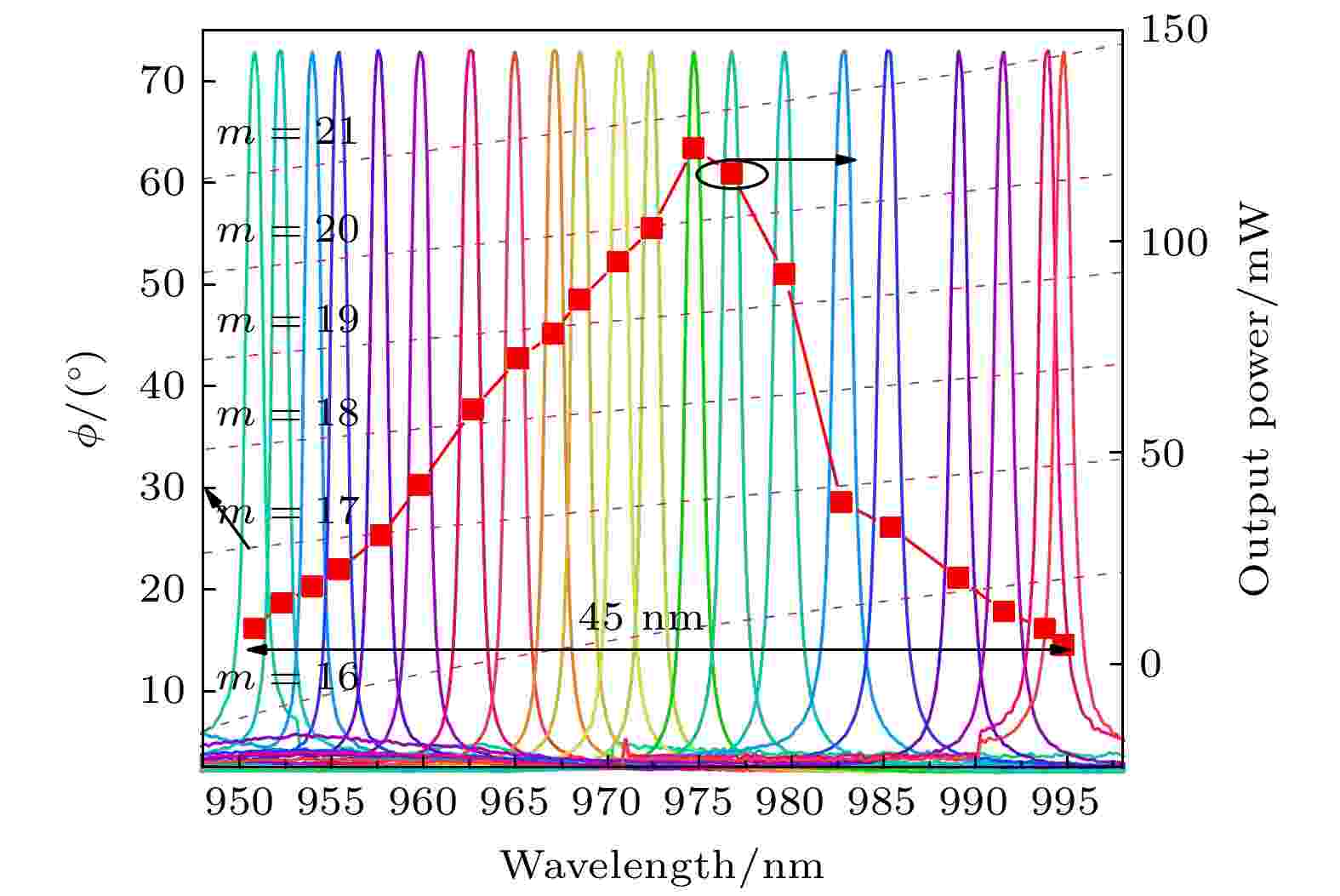

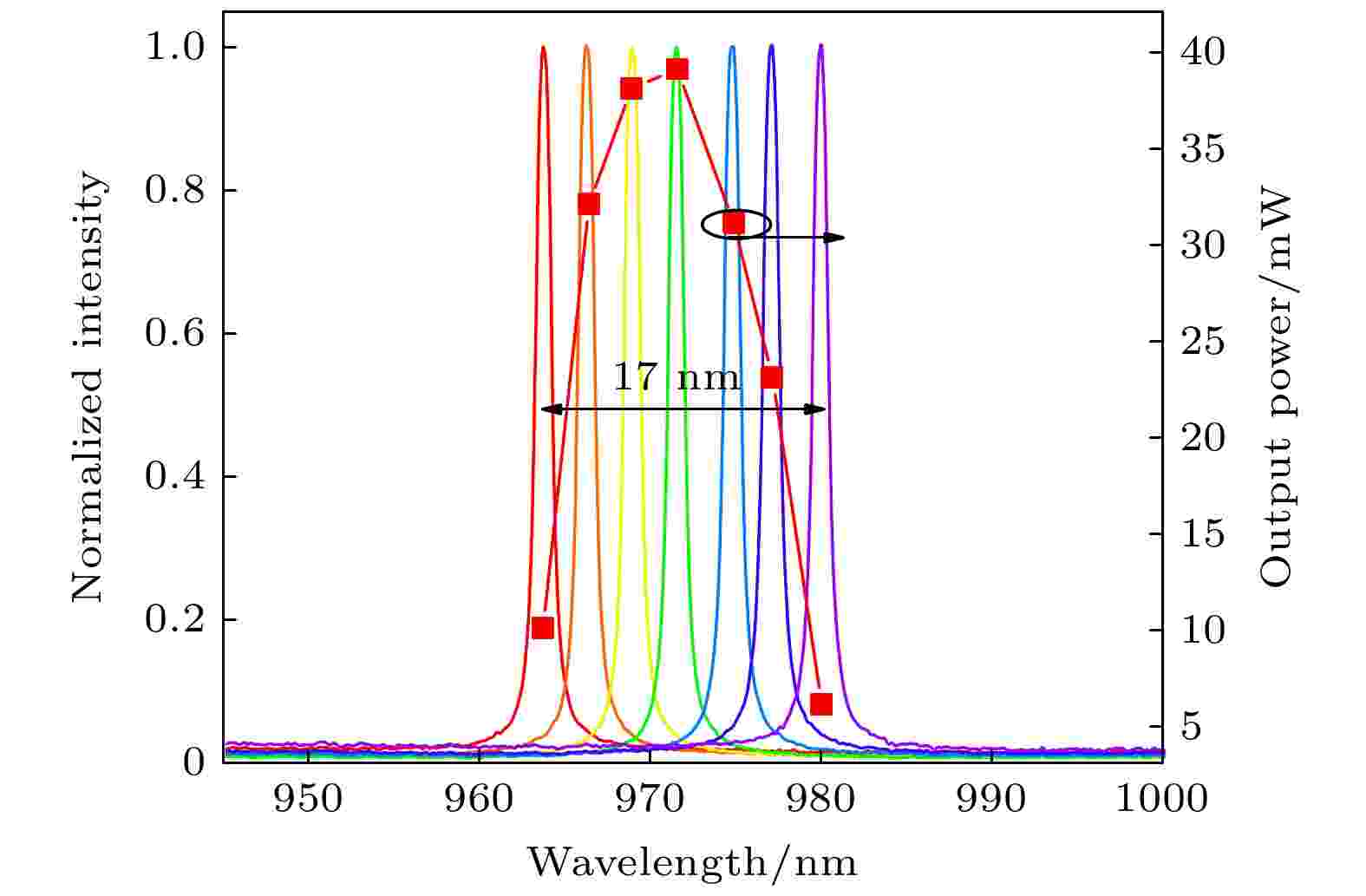

本实验采用了厚度分别为2, 4, 6 mm的BRF, 相应的调谐特性分别如图7、图8和图9所示. 室温下, 将厚度为2 mm未镀膜的BRF以布儒斯特角插入到谐振腔内, 在7.5 W的泵浦功率下, 通过旋转双折射滤波片, 激光波长可以从950 nm连续调谐到995 nm, 对应的波长调谐范围为45 nm. 因为重点关注的是激光器的波长调谐能力, 所以我们把输出激光的光谱都做了归一化处理. 图7中同时画出了不同波长下激光器对应的输出功率. 在波长为974 nm处, 激光器有最大的输出功率为122 mW.

图 7 使用2 mm厚度BRF的SDL的波长调谐特性. 图中同时画出了对应波长的输出功率和不同m值下BRF的调谐曲线

图 7 使用2 mm厚度BRF的SDL的波长调谐特性. 图中同时画出了对应波长的输出功率和不同m值下BRF的调谐曲线Figure7. Tuning characteristics of the SDL with 2 mm thickness BRF. The corresponding output powers at various wavelengths and the tuning curves of the BRF with different m values are also plotted.

图 8 用4 mm厚度BRF作调谐元件的SDL的调谐特性

图 8 用4 mm厚度BRF作调谐元件的SDL的调谐特性Figure8. Tuning characteristics of the SDL with 4 mm thickness BRF.

图 9 用6 mm厚度BRF作调谐元件的SDL的调谐特性

图 9 用6 mm厚度BRF作调谐元件的SDL的调谐特性Figure9. Tuning characteristics of the SDL with 6 mm thickness BRF.

依据(1)式, 在图7中还作出了不同m值下2 mm厚 BRF的调谐曲线, 左侧坐标轴表示调谐角. 以干涉级次m = 18为例, 计算得到的理论调谐范围为354 nm. 但实际激光器的波长调谐范围不仅与双折射滤波片的理论调谐范围有关, 还受BRF自由光谱范围、芯片增益宽带、激光器腔内损耗等因素的限制, 并主要受制于芯片的增益带宽. 由图可知, 在实验能够实现的波长调谐范围内, BRF对应的调谐角变化范围可以从6°变化到73°.

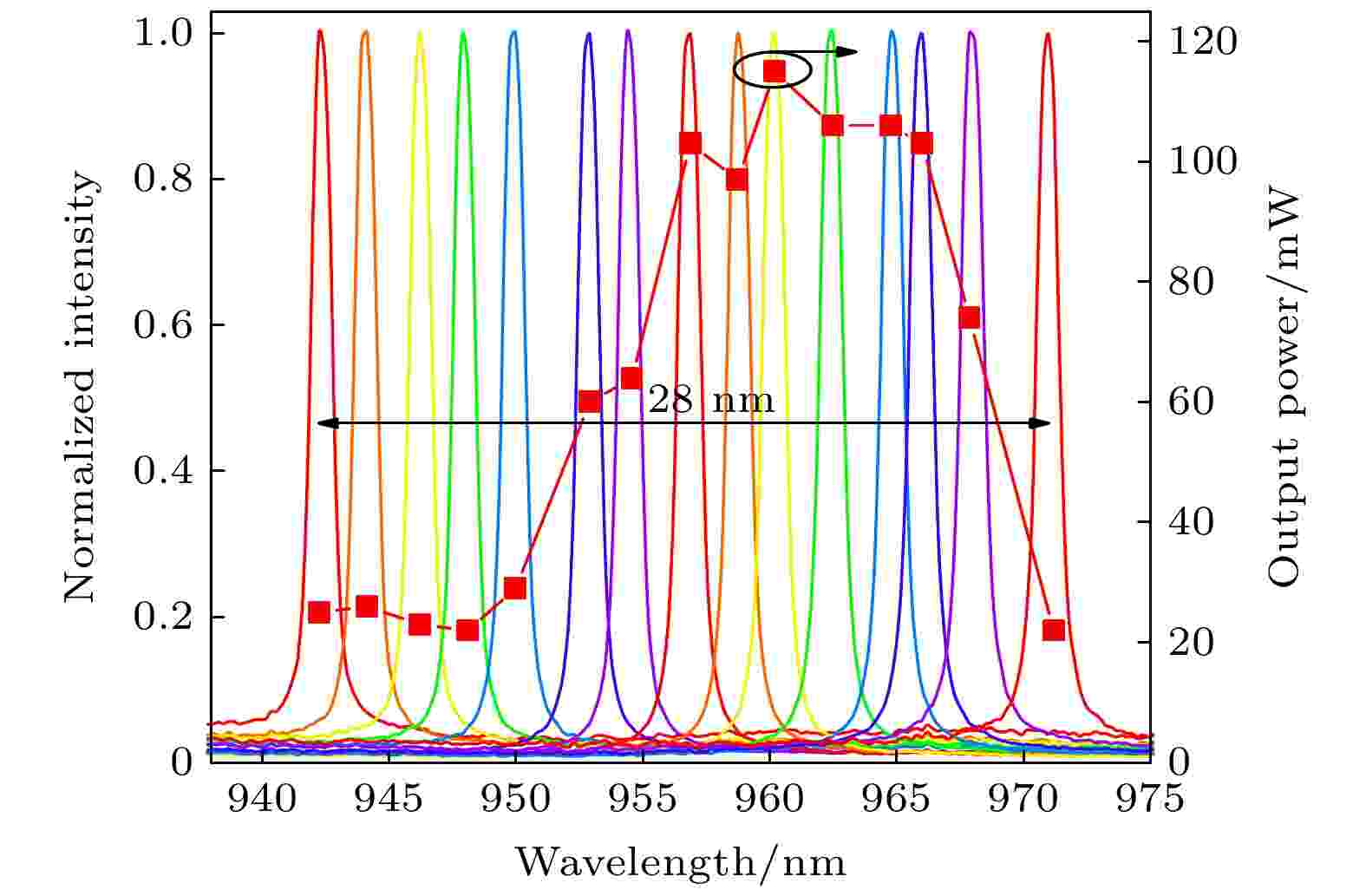

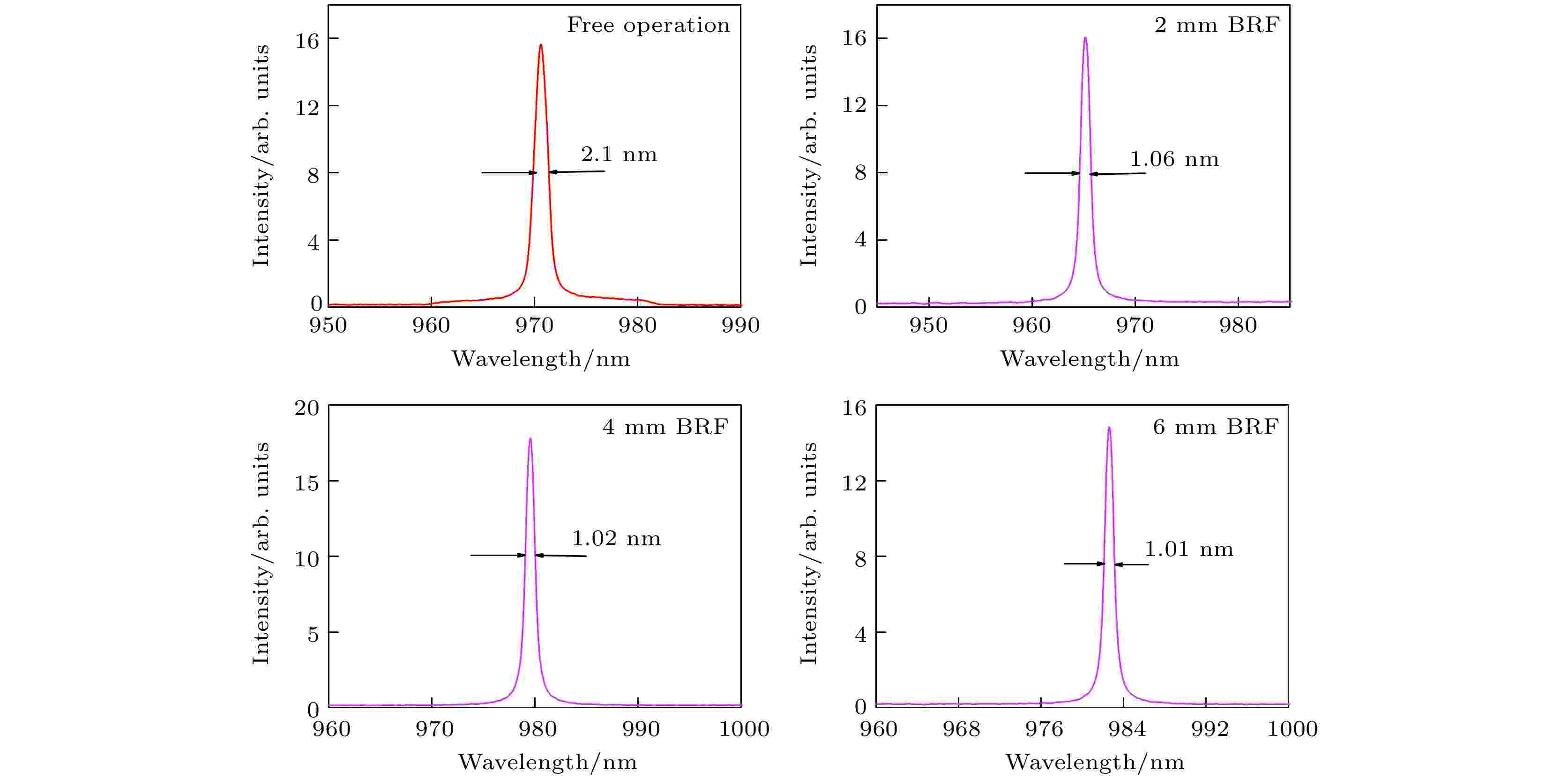

为了比较不同厚度BRF对激光波长的调谐能力, 实验中也使用了厚度为4 mm和6 mm的BRF, 它们的调谐特性分别如图8和图9所示. 在图8中, 激光波长可以从942 nm连续变化到970 nm, 对应的调谐范围为28 nm. 从图8中对应波长的输出功率可知, 在波长为960 nm时, 激光器的输出功率最大, 为115 mW. 在图9中, 激光波长可以从963 nm连续变化到980 nm, 对应的调谐范围为17 nm. 从图9中对应波长的输出功率可知, 在波长为971 nm时, 激光器的输出功率最大, 为38 mW.

结合图7、图8和图9, 很显然, BRF的厚度越大, 插入后SDL的波长调谐能力越小, 即激光器的波长调谐范围越小. 同时, 越厚的BRF引入的腔内损耗也越大, 可调谐激光器的输出功率越小. 这些实验结果都是符合BRF元件的调谐规律的.

BRF的自由光谱范围为

双折射滤波片用于对激光波长进行调谐的同时, 对激光线宽也具有一定程度的压缩作用. 图10为SDL自由运转及插入不同厚度BRF时输出激光的谱线宽度. 自由运转下激光的线宽为2.1 nm, 在腔内插入2 , 4, 6 mm厚度BRF情况下, 激光的线宽分别为1.06, 1.02, 1.01 nm. 显然, 单个使用BRF时, BRF的厚度越大, 激光谱线宽度越窄. BRF的谱线宽度为

图 10 自由运转及插入不同厚度BRF时SDL的光谱线宽

图 10 自由运转及插入不同厚度BRF时SDL的光谱线宽Figure10. Laser spectra of the SDL under free-running and with different thickness BRF.