全文HTML

--> --> -->材料强度与微结构之间的关系一直是凝聚态物理和材料科学探究的基础问题. 从传统的颗粒强化、晶须强化, 到近年来的纳米孪晶强化[6,7]、多级构筑结构强化[8,9]等, 材料强化的新方法不断地被提出和改进. 然而, 脆性介质的强化, 尤其是在冲击载荷条件下, 如何提高脆性材料的冲击强度仍是颇受关注的课题. 例如, 在冲击防护领域, 通常采用碳化硼(B4C)、三氧化二铝(Al2O3)、二硼化钛(TiB2)等陶瓷材料用作防护, 但是由于受到材料断裂韧性、塑形变形能力等限制, 普通陶瓷材料的防护性能亟待提高. 不同于金属材料通过塑性变形来吸能, 脆性材料需要借助裂纹萌生、扩展来吸收能量, 以及通过微结构调控来抑制灾难性裂纹失效模式. 值得注意的是, 在天然贝壳类介质中人们发现贝壳在抵御裂纹、吸收能量、增强抗冲击方面具有优异的性能[10,11]. 贝壳中由有机质和珍珠层构造的交错结构, 有利于滞止裂纹长距离扩展, 促进裂纹频繁偏转, 提高动态断裂性能. 贝壳的这种微结构特征, 为改进陶瓷基复合材料的脆性提供了重要启示.

本文通过建立金刚石-碳化硅超硬复合材料的格点-弹簧模型(lattice-spring model, LSM), 计算模拟了金刚石-碳化硅超硬复合材料在冲击波压缩下的冲击响应特性, 分析了细观损伤机理, 揭示出金刚石-碳化硅超硬复合材料的微结构形变机理类似于贝壳中的交错构造, 在提升抗冲击能力方面具有独特的功能. 这些认识有助于优化设计金刚石-碳化硅超硬复合材料及相关新型防护材料, 拓展抗高速侵彻和防护空间碎片等领域的应用.

LSM的核心问题是如何严谨且准确地设定模型中的弹簧刚度系数. Gusev[13]提出了有限元-LSM网格映射方法, 其基本思想是将目标材料参数存储在有限元的总体刚度矩阵中, 再对总体刚度矩阵进行拆分、重组, 获得两个节点之间的刚度子矩阵, 并将其映射到LSM中作为两格点之间弹簧的刚度系数. Gusev[13]验证了对于模拟不同周期性复合介质LSM的准确性. 另外, Yu等[14,15]通过回收实验的微观形貌和参数映射后的LSM能定量地表现致密脆性介质的弹性性质以及细观损伤, 验证了LSM的准确性. 本文参考文献[16, 17]设定了金刚石和碳化硅的材料参数, 模型中金刚石和碳化硅的弹性常数分别被设定为杨氏模量E = 1000 GPa, 400 GPa; 密度分别为ρ = 3500 kg/m3, 3200 kg/m3; 泊松比分别为υ = 0.2, 0.16. 采用Gusev的参数映射方法, 将一个由正三角形组成的网络作为二维有限元和LSM共用的模型网格, 并利用这一共用网格实现参数映射.

本文建立的是一种弹性-脆性响应的材料模型, 假设格点之间只在线弹性范围内发生相互作用; 材料本身并不具备塑性变形能力, 因此模型整体的宏观塑性响应只可能是来自不可逆变形与损伤断裂引起的应力松弛和能量耗散引起. 本文采用的弹簧断裂判据是基于Griffith能量平衡原理[18]的能量阈值. 当一对弹簧中存储的应变能大于等于形成新微裂纹表面所对应的表面能时, 这对弹簧就会发生不可逆的断裂. 此时格点间仍然存在法向的排斥力和沿切向的干摩擦力, 但是不再存在抵抗拉伸和剪切的作用力. 根据典型脆性材料的临界断裂应力条件[19], 可知剪切应力是压缩状态下导致断裂发生的根本原因. 因此, 我们在模型中假定法向弹簧的压缩(无剪切应力、静水压压缩)不会导致断裂, 从而在计算总弹性势能时没有计入法向弹簧处于压缩状态时的能量. 上述判据由(2)式表示:

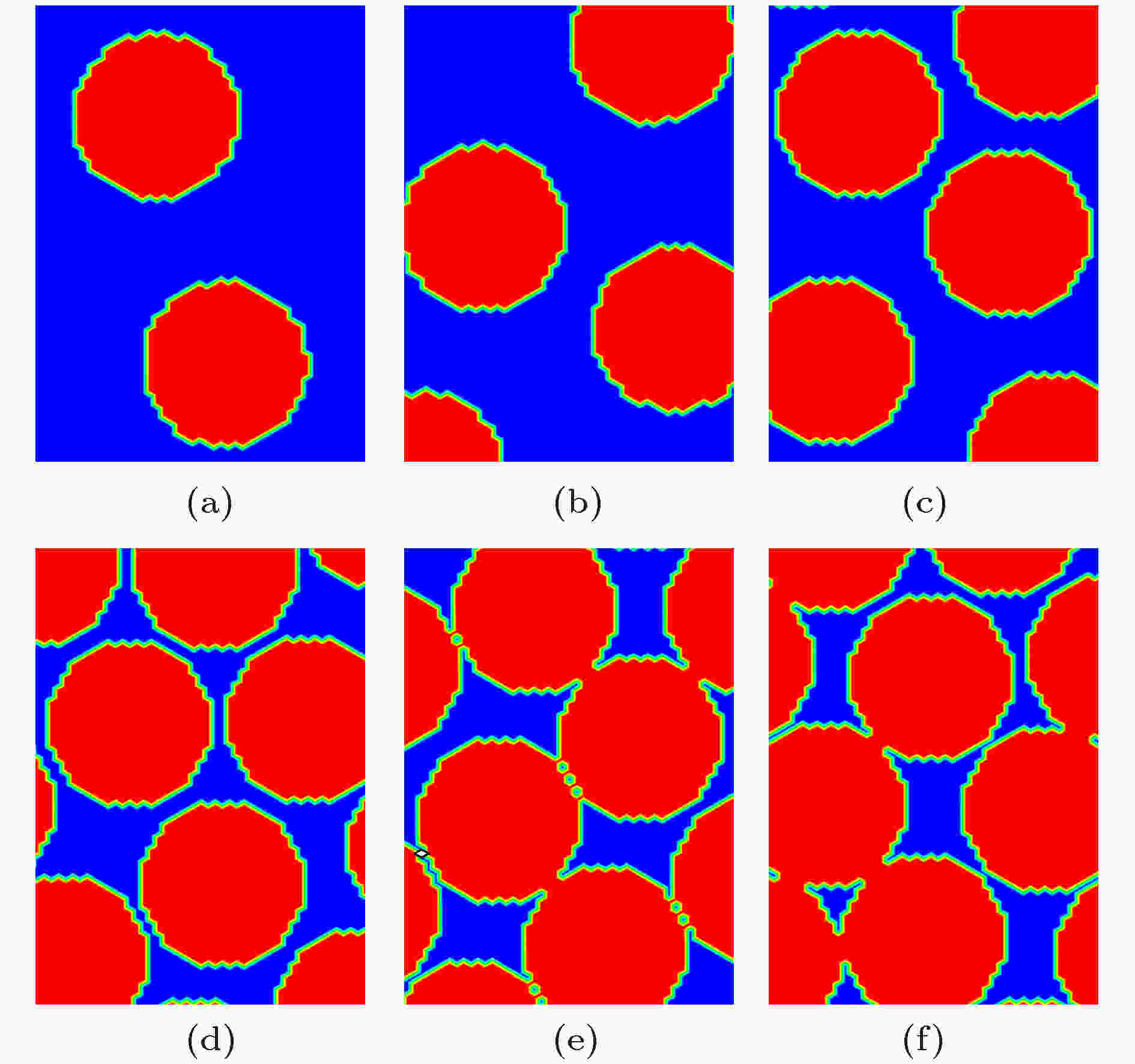

实验中金刚石-碳化硅超硬复合材料显微形貌的金刚石颗粒形状虽然呈多面形[2,23,24], 但也是比较接近于圆形. 因此, 为了简化构建金刚石颗粒形状, 在建模过程中通过在碳化硅基体中随机撒点获得金刚石颗粒的质点中心, 然后按照既定半径画圆得到金刚石圆形颗粒. 在随机撒点的过程中, 两个质心点之间的距离将大于某个临界长度, 以确保金刚石颗粒不会重叠. 本文构建了金刚石颗粒不同含量(10%, 30%, 50%, 70%, 73%, 76%体积百分比)的金刚石-碳化硅超硬复合材料在冲击波压缩下的演化模型, 如图1所示, 通过改变金刚石颗粒的含量, 来调控两相复合材料的微结构. 由图1可知, 当金刚石颗粒含量少于70%时(图1(a)—(d)), 金刚石和碳化硅两相可以分散; 但超过70%后, 金刚石颗粒出现了团聚, 部分金刚石颗粒相互接触在一起, 如图1(e)和图1(f). 计算模拟中, 金刚石-碳化硅超硬复合材料样品的长度为2 mm, 宽度为0.4 mm, 并且在宽度方向(横向)上施加了周期性边界条件. 金刚石颗粒的直径为20 μm. 每个格点的直径为1 μm; 金刚石格点的质量为1.833 × 10–12 g, 碳化硅格点的质量为1.676 × 10–12 g. 在冲击波压缩的模拟计算过程中, 每个格点的位置、速度、应力和每组弹簧的连接状态等信息都在指定的计算步被记录下来.

图 1 金刚石-碳化硅超硬复合材料中金刚石颗粒不同含量(体积百分比) (a) 10%; (b) 30%; (c) 50%; (d) 70%; (e) 73%; (f) 76%; 红色区域表示金刚石颗粒, 蓝色区域表示碳化硅基体

图 1 金刚石-碳化硅超硬复合材料中金刚石颗粒不同含量(体积百分比) (a) 10%; (b) 30%; (c) 50%; (d) 70%; (e) 73%; (f) 76%; 红色区域表示金刚石颗粒, 蓝色区域表示碳化硅基体Figure1. Diamond particle content in diamond-SiC superhard composites (in volume percentage): (a) 10%; (b) 30%; (c) 50%; (d) 70%; (e) 73%; (f) 76%. The red areas represent diamond particles, and the blue areas are the SiC matrix

3.1.宏观波剖面和冲击强度

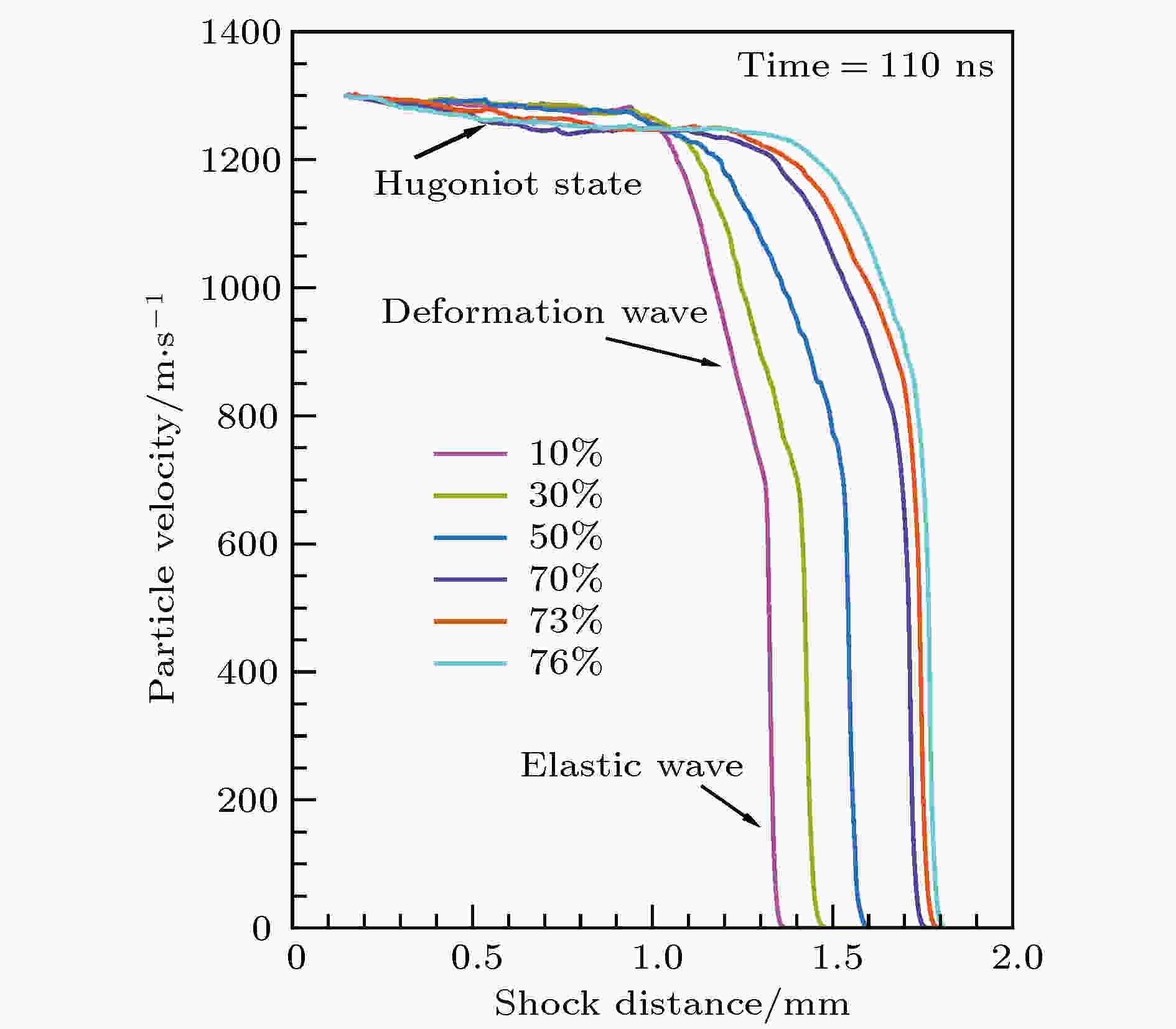

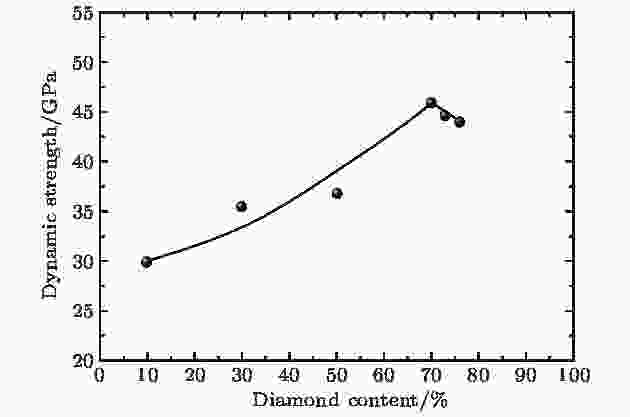

图2为在1300 m/s活塞驱动下, 金刚石-碳化硅超硬复合材料中的宏观冲击波剖面及其演化特征. 对应金刚石颗粒不同含量(10%, 30%, 50%, 70%, 73%, 76%体积百分比), 宏观冲击波剖面的变化主要体现在冲击波速度和冲击强度两方面. 1)冲击波在金刚石颗粒不同含量样品中均出现弹性波(elastic wave)-变形波(deformation wave)的双波结构, 传播速度较快的是弹性波, 传播速度较慢的是变形波, 在变形波后出现的平台是冲击终态(Hugoniot state)[25]; 弹性波与变形波的拐点, 表示Hugoniot弹性极限(Hugoniot elastic limit, HEL); 图2显示, 随着金刚石颗粒含量的增加, 弹性波速度在逐渐的增加, 同时变形波的传播速度也在加快. 2)图2中的变形波与延性金属的塑性波类似, 但它的塑性变形量小, 且形成机理一般不是位错、孪晶等原子尺度的变形, 而是对应着样品的损伤和微裂纹扩展[26]. 因此, 弹性波与变形波的拐点(HEL)称为金刚石-碳化硅超硬复合材料的冲击强度(dynamic strength). 随着金刚石颗粒含量的增加, 金刚石-碳化硅超硬复合材料的冲击强度也逐渐增加, 但当金刚石颗粒含量超过70%体积百分比后, 冲击强度出现下降(图3). 图 2 在1300 m/s活塞驱动下, 金刚石颗粒不同含量(体积百分比)对金刚石-碳化硅超硬复合材料冲击波剖面的影响

图 2 在1300 m/s活塞驱动下, 金刚石颗粒不同含量(体积百分比)对金刚石-碳化硅超硬复合材料冲击波剖面的影响Figure2. Influence of diamond content (in volume percentage) on shock wave profiles of diamond-SiC superhard composite under a 1300 m/s piston driven.

图 3 金刚石-碳化硅超硬复合材料的冲击强度随金刚石颗粒含量(体积百分比)的变化

图 3 金刚石-碳化硅超硬复合材料的冲击强度随金刚石颗粒含量(体积百分比)的变化Figure3. Dynamic strength of diamond-SiC superhard composite varies with diamond content (in volume percentage).

然而, 宏观波剖面不能作为材料强度和性能的唯一指标以及更具体的细观损伤演化也无法单纯根据冲击波剖面获得认识. 因此, 下面进一步研究金刚石-碳化硅超硬复合材料的细观损伤特征.

2

3.2.细观损伤特征及其演化

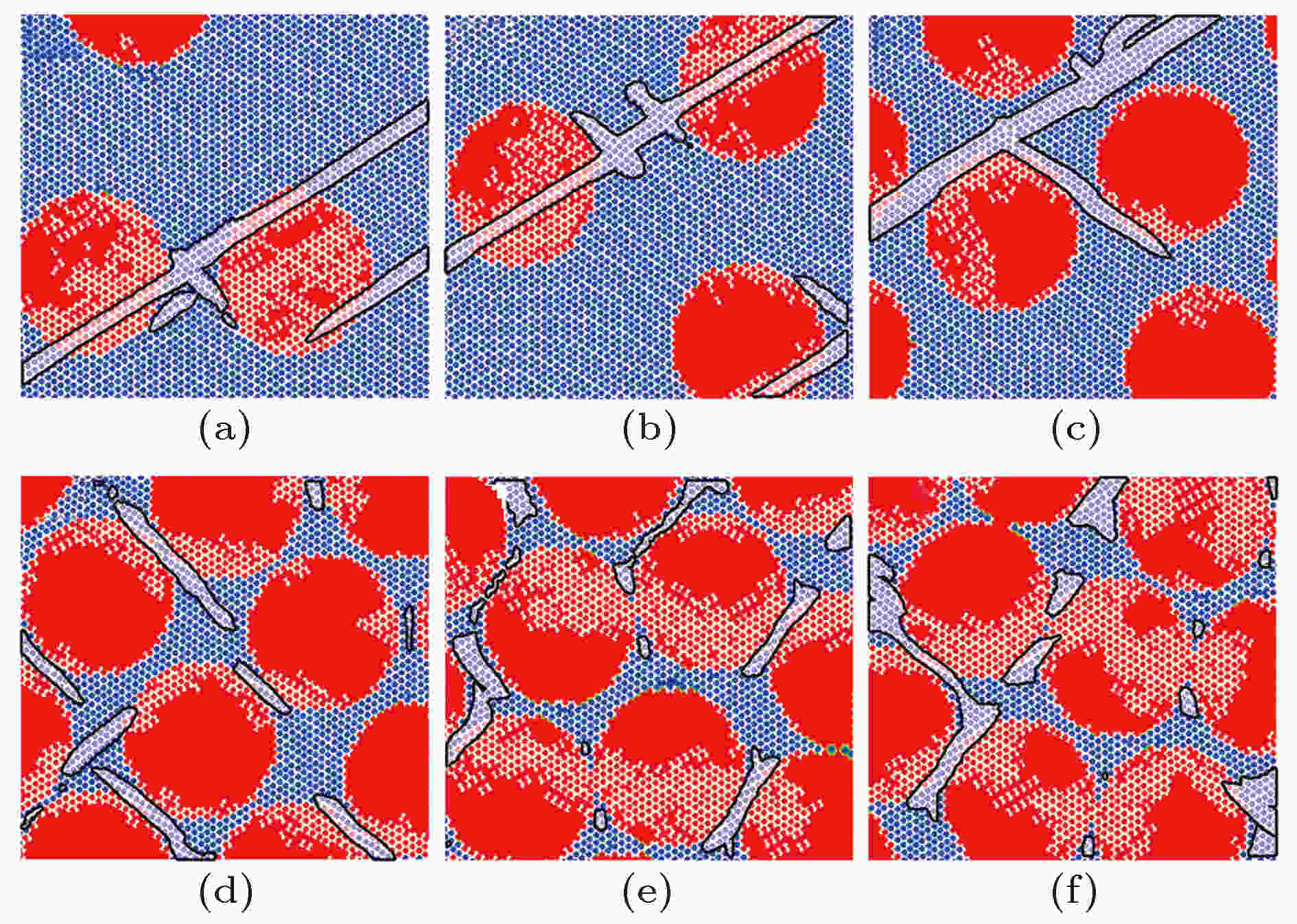

图4展示了金刚石颗粒不同含量(10%, 30%, 50%, 70%, 73%, 76%体积百分比)的金刚石-碳化硅超硬复合材料的细观损伤特征. 在冲击波压缩下, 相对而言碳化硅的强度、硬度明显低于金刚石, 因此在金刚石-碳化硅两相复合材料中, 碳化硅等效于“软性”基体、金刚石为“硬性”颗粒, 继而形成一种“柔性体”包裹金刚石颗粒, 这样的微结构组合非常类似于天然贝壳, 对抵御裂纹、吸收能量、增强抗冲击性能发挥了有效作用. 从图4可以看出, 样品中碳化硅基体都出现损伤破坏(蓝色离散格点), 但当金刚石颗粒含量较少时(图4(a)—(c)), 碳化硅基体中普遍产生长距离扩展的滑移带且滑移带存在滑移带分支, 这与其类似的颗粒增强体复合材料的损伤演化结果相似, 例如Ti2AlC-TiAl复合材料实验和ZrO2-Al2O3复合材料数值模拟[27,28]. 这些滑移带遇到金刚石颗粒时, 会被阻碍, 严重时也会切割破坏金刚石颗粒, 使得金刚石、碳化硅均出现严重损伤. 随着金刚石颗粒含量的增加, 碳化硅基体的损伤破坏模式发生了变化, 出现了更多短距离的扩展滑移带, 图4(d)是金刚石颗粒含量为70%的细观损伤分布. 这些短且细的滑移带由于受到金刚石颗粒阻碍, 无法长距离扩展, 损伤被抑制, 金刚石颗粒得到较好的保护. 进一步, 当金刚石颗粒含量增加到73%, 76%时(图4(e)和图4(f)), 尽管短细滑移带仍然占主导, 但是金刚石颗粒反而出现严重的损伤破坏. 分析其原因是由于金刚石颗粒增加到了一定的临界含量, 金刚石颗粒之间出现了接触(团聚), 使得金刚石颗粒间的滑移带不易扩展, 剪应力难以得到松弛而出现严重的剪应力集中, 使金刚石颗粒遭受到严重破坏, 致使金刚石-碳化硅超硬复合材料的冲击强度下降, 如图3. 图 4 在1300 m/s活塞驱动下, 金刚石-碳化硅超硬复合材料中金刚石颗粒不同含量的损伤演化特征, 其中金刚石颗粒含量(体积百分比)分别是(a) 10%; (b) 30%; (c) 50%; (d) 70%; (e) 73%; (f) 76%; 黑色带状区域是扩展滑移带

图 4 在1300 m/s活塞驱动下, 金刚石-碳化硅超硬复合材料中金刚石颗粒不同含量的损伤演化特征, 其中金刚石颗粒含量(体积百分比)分别是(a) 10%; (b) 30%; (c) 50%; (d) 70%; (e) 73%; (f) 76%; 黑色带状区域是扩展滑移带Figure4. Damage evolution of diamond-SiC superhard composite with different diamond particle content in volume percentage: (a) 10%; (b) 30%; (c) 50%; (d) 70%; (e) 73%; (f) 76%. The piston velocity is 1300 m/s. The thin black lines are slip bands occurred in SiC matrix.

通过上述分析可以发现, 金刚石颗粒含量是影响金刚石-碳化硅超硬复合材料细观损伤特征及其演化的一个重要因素. 随着金刚石颗粒含量的增加, 细观损伤模式出现三种变化: 先是长距离扩展滑移带占主导; 然后演化为短细滑移带; 最后当金刚石颗粒含量超过某一临界值时, 短细滑移带也被严重阻碍, 引起应力集中, 使更多金刚石颗粒遭到损伤破坏. 因此, 在三种细观损伤模式之间探究一定的分布或者平衡, 让金刚石-碳化硅超硬复合材料的总体损伤度最小, 是值得关注的.

2

3.3.损伤度调控

引入损伤度(damage degree, D)的统计方法, 如(4)式所示:

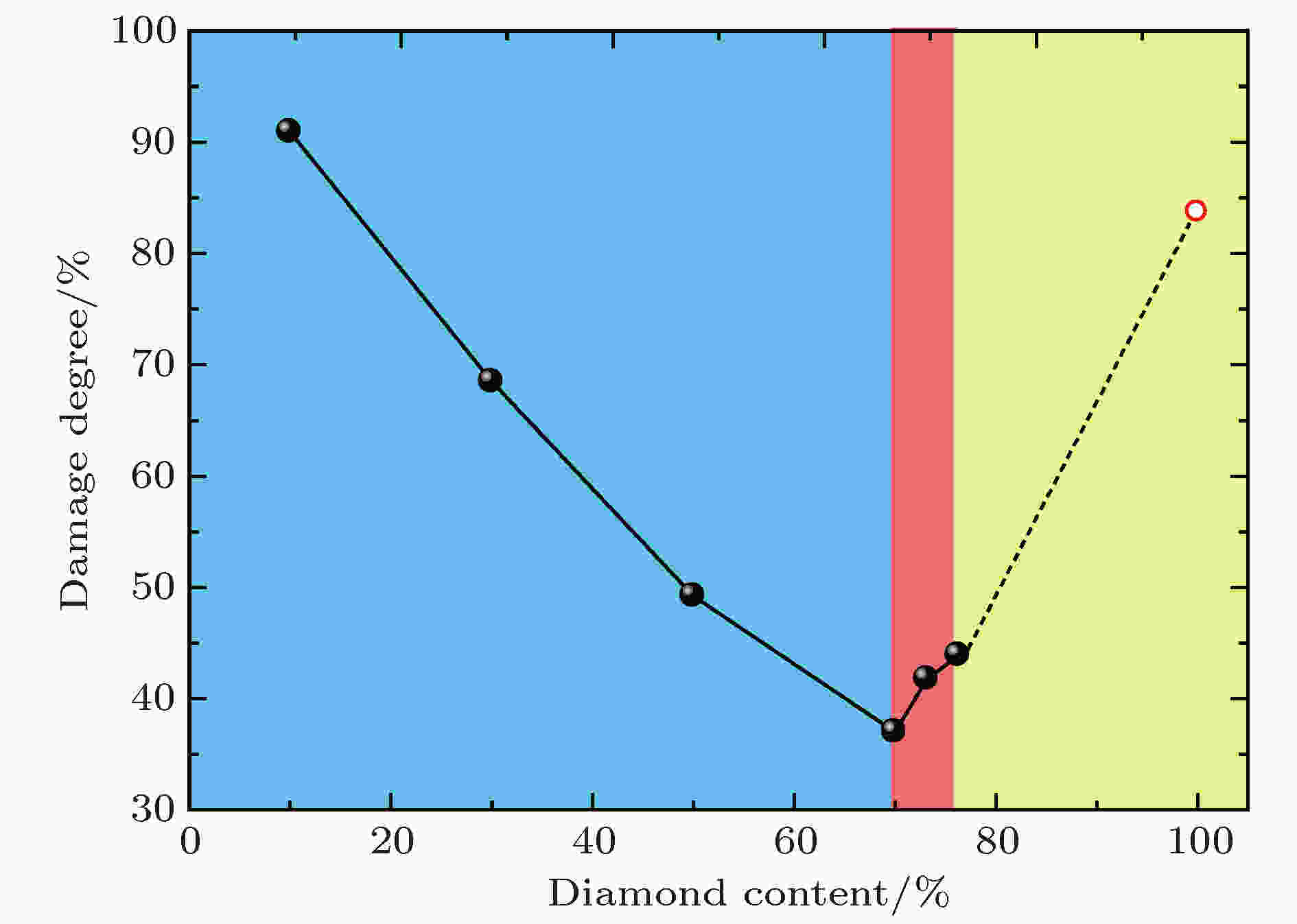

图 5 在活塞速度1300 m/s驱动下, 金刚石-碳化硅复合超硬材料的损伤度随金刚石含量(体积百分比)的变化

图 5 在活塞速度1300 m/s驱动下, 金刚石-碳化硅复合超硬材料的损伤度随金刚石含量(体积百分比)的变化Figure5. Damage degree of diamond-SiC superhard composite varies with diamond content (in volume percentage) under a 1300 m/s piston.

上述分析表明, 金刚石-碳化硅超硬复合材料的损伤度与金刚石含量有密切关系, 也即改变金刚石颗粒的含量, 可以调控金刚石-碳化硅两相复合材料的损伤度. 根据本文的计算模拟, 当金刚石颗粒含量体积百分比为70%时, 金刚石-碳化硅超硬复合材料的损伤度可以达到最小. 这一现象与文献[5]中报道的纯金刚石的断裂韧性仅有3—5 MPa·m1/2, 而金刚石-碳化硅复合超硬材料(金刚石与硅的摩尔比为90︰10)的断裂韧性高达12 MPa·m1/2的结果在定性上是一致的.

损伤度调控对金刚石-碳化硅超硬复合材料的制备和应用具有一定的指导意义. 2015年, Salamone等[29]对金刚石-碳化硅超硬复合材料开展的抗冲击性能实验表明, 不同金刚石颗粒含量对金刚石-碳化硅超硬复合材料的抗冲击性能有明显影响, 金刚石颗粒含量越高其抗冲击性能越强. 但是, 在Salamone等[29]的实验中, 金刚石颗粒含量只验证到21%的质量百分比(约为19.5%体积百分比), 通过本文的计算模拟显示出金刚石颗粒含量可以更高, 有利于获得更好的抗冲击性能. 另外, 在陶瓷类装甲防御实验中, 研究认为抗侵彻的一种重要机制是依靠坚硬的陶瓷颗粒对侵彻过程中的弹体进行磨蚀, 来有效地消耗弹体质量和动能[30]. 最近, Petel等[31—33]发现超硬颗粒在抗侵彻过程中起着重要作用, Sun等[34]也表明高硬度以及高强度的材料可以有效地抵抗弹体的侵彻. 因此, 本文提出的损伤度调控思想, 可以有针对性地设计金刚石-碳化硅超硬复合材料, 充分发挥碳化硅基体和金刚石颗粒的各自优势, 主动应对抗高速侵彻、防护空间碎片等领域的应用需求.

非常感谢中国工程物理研究院流体物理研究所的邓小良副研究员、操秀霞助理研究员在论文撰写过程中的帮助和讨论.