涡轮叶片气热耦合计算域模型是气热耦合分析的基础,其建模速度与精度决定着数值模拟计算周期与计算结果准确性[9-10]。为获取计算域模型,需要对涡轮叶片数值模拟进行大量的人工处理。涡轮叶片数值模拟包含大量的自由曲面和复杂的冷却结构,处理过程需创建几何辅助元素,此过程需频繁、重复的人工交互,建模效率低、模型质量不能保证[11]。

基于特征和解析的叶片建模技术[12]和复杂冷却结构造型方法[13-14],使得参数化的叶片三维模型在叶片冷却结构优化[15]以及采用气热耦合的热分析方法中得到了应用[16],在一定程度上解决了涡轮叶片建模效率的问题,但其仅限于叶片实体建模,对于不同的数值模拟方法其计算域模型仍需繁琐的人工调整与建模。针对传热设计的数据提取方法[17]和面向数值模拟的叶片建模方法[18]从数值模拟角度对建模过程进行改进,但对气热耦合计算域模型的建模未作详细描述。以气热耦合计算域模型为基础的网格自动划分技术[19]以及运用气热耦合方法进行涡轮叶片冷却结构设计与优化的方法[20],主要面向的冷却结构简单的叶片或简化后叶片,应用到具有复杂冷却结构的叶片仍有一定的局限性。

因此,本文对面向制造的涡轮叶片模型几何特点及其建模方法进行了分析,结合工程设计及科学研究中气热耦合数值模拟对叶片建模的具体需求,分析了2种不同应用方向模型的区别与联系,提出面向气热耦合的涡轮叶片计算域模型建模方案;采用外型冷却特征快速定位生成算法实现叶片内型到冷气域的快速建模;采用自适应管道求交算法、边界自动匹配算法实现由叶片实体到外流燃气域快速生成;此外,在建模过程中提取气热耦合数值模拟所需的关键几何特征及非几何信息,完成气热耦合计算域模型的生成。该方法能满足具有复杂冷却结构在气热耦合模拟中计算域几何模型的快速创建,建模效率高、质量稳定,通过开发快速建模系统及实例验证,验证所提方法的有效性和可行性。

1 涡轮叶片实体模型与气热耦合计算域模型 涡轮叶片气热耦合计算域模型是在涡轮叶片实体模型的基础上构建的,与实体模型既有区别又有联系,因此在阐述计算域建模方法时有必要对涡轮叶片实体模型进行界定。

1.1 面向制造的涡轮叶片实体模型 面向制造的涡轮叶片实体模型的构建主要在于叶片外型曲面和冷却结构等几何形状的准确表达,从而用于加工制造。涡轮冷却叶片可分为典型特征Fm={fi(Qfi)|i=1, 2, …, 13}, 式中:f1~f13依次为:叶身外型、缘板、榫头外型、榫头内型、伸根、叶身内型、隔肋、转接段、扰流肋、扰流柱、尾缝、冲击孔、气膜孔;Qfi为实现构建fi的参数域。任意一个涡轮冷却叶片的基本特征集合为F′m,则F′m?Fm。

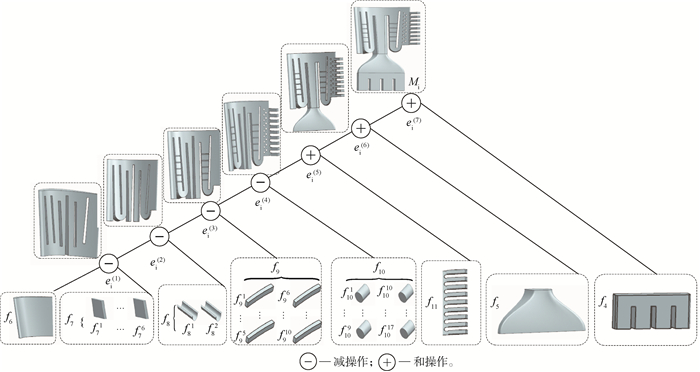

根据以上分解方法,一般地,叶片内型实体可表示为Mi=(f6, f7, f8, f9, f10, f11, f5, f4, ei),式中:ei表示特征与实体操作关系,ei可表示为{ei(j)|j=1, 2, …, 7},减操作时ei取0,加操作时ei取1,如图 1所示;叶片外型实体可表示为Mo=(f1, f2, f3, eo),式中:特征与实体操作关系eo={eo(j)|j=1, 2},如图 2所示;叶片实体可表示为Mb=(Mo, Mi, f12, f13, eb),特征与实体操作关系eb={eb(j)|j=1, 2, 3},如图 3所示。

|

| 图 1 叶片内型实体建模与特征关系树 Fig. 1 Blade interior solid modeling and feature relationship tree |

| 图选项 |

|

| 图 2 叶片外型实体建模与特征关系树 Fig. 2 Blade exterior solid modeling and feature relationship tree |

| 图选项 |

|

| 图 3 叶片实体建模与特征关系树 Fig. 3 Blade solid modeling and feature relationship tree |

| 图选项 |

上述建模方法,对涡轮叶片的功能结构分解为典型特征,以方便设计与参数修改,包含几何的约束关系和特征树完整,记录了叶片的建模过程(其中特征与实体操作e元记录了建模历史,特征的参数域Qf可以驱动特征的设计与修改),但由于建模意图不明确,面向后续数值模拟的适应性不强。

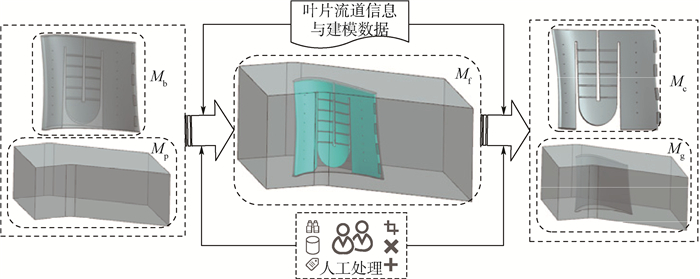

1.2 面向气热耦合的涡轮叶片计算域模型 气热耦合数值模拟中涡轮叶片计算域模型主要包括了流体计算域与固体计算域,根据流场特性同时兼顾模型分区及网格划分策略,可将流体计算域分为燃气域和冷气域。具体地,根据已有叶片实体模型Mb和叶片流道信息所创建的流道实体Mp,采用人工交互的方式进行计算域模型构建,通过Mp对Mb进行布尔差,形成流体计算域Mf,对Mf进行裁剪、分割和组合等方法将流体域分为燃气域Mg和冷气域Mc,如图 4所示。

|

| 图 4 传统气热耦合数值模拟计算域模型建模方法 Fig. 4 Traditional modeling method of conjugated heat transfer numerical simulation computational domain model |

| 图选项 |

实体模型Mb和Mp到实体模型Mf的映射, 完成计算域的生成,这一过程没有包含建模历史,只知道建模结果,且得到均为非参的实体模型;流体域Mf分割为冷气域Mc和燃气域Mg,包含有大量的工程设计经验以及频繁的人工交互,建模过程无规律可循,不支持叶片模型的快速修改和系列化设计。而数值分析过程是根据计算结果对叶片模型进行修改再分析的反复迭代过程,构建和调整缺乏建模历史的非参实体模型,重复工作多、调整过程繁琐且模型质量无法保证。

此外,上述建模方法,仅考虑计算域几何模型的构建,没有从气热耦合数值模拟全过程进行分析,考虑后续分析对于建模的要求。事实上,后处理阶段,为获取叶片关键位置的温度分布、压力分布以及冷却结构的冷气流量、速度以及压力等参数,需提取计算域模型中几何元素,然后进行计算结果的观察与分析,而在分析软件中进行复杂几何特征的定位与生成,难度大、工作量大且精度不能保证。

根据以上分析,可以得出气热耦合数值模拟过程对于计算域建模的要求如下:

1) 涡轮叶片内流冷气域快速构建的通用方法。

2) 外流燃气域的生成要与叶片模型相适应,并可以进行灵活调整。

3) 关键几何特征的定位与生成等分析信息的提取。

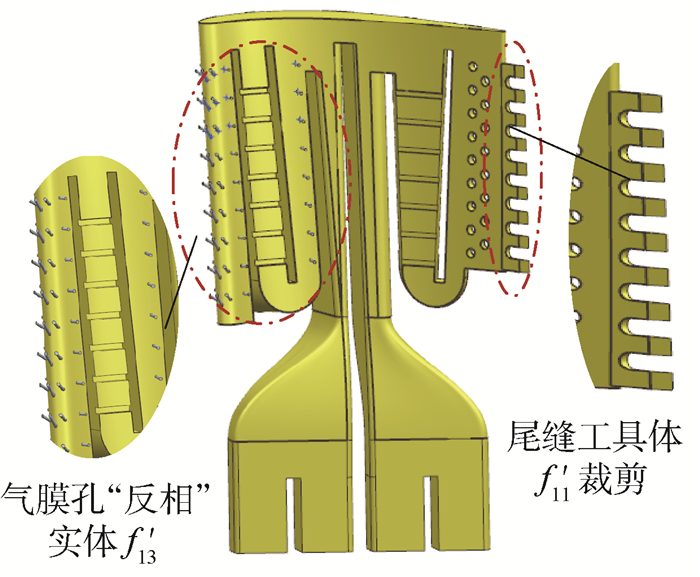

因此,可构建面向气热耦合的涡轮叶片计算域模型,固体计算域为叶片实体,可表示为Ms=(Mb, Ab),其中Ab表示从Mb中提取的分析信息;冷气域是冷却气体通过叶片内部冷却通道所形成的流体区域,可表示为:Mc=(f6, f7, f8, f9, f10, f11′, f5, f4, f12′, f13′, ec, Ac),式中:特征与实体操作关系ec={ec(j)|j=1, 2, …, 10},Ac为从Mc中提取的分析信息。与叶片内型实体Mi相比,增加了叶片外型实体Mo中冲击孔f12的“反相”实体f12′和气膜孔f13的“反相”实体f13′等外型冷却特征(创建外型后创建的,与内型冷却特征相对),此外,还需对尾缝f11进行裁剪处理,得到f11′。燃气域Mg=(Mp, Mb, Mc, eg, Ag), 式中:eg={eg(j)|j=1, 2},eg(1)=0,eg(2)=0,表示燃气域由叶栅流道流域Mp与叶片实体Mb、冷气域Mc的布尔差形成,Ag表示从Mg中提取的分析信息;涡轮叶片计算域Md=(Mb, Mg, Mc, Ad),式中:Ad为气热耦合数值模拟所需的分析信息,Ad={Ag, Ab, Ac}。

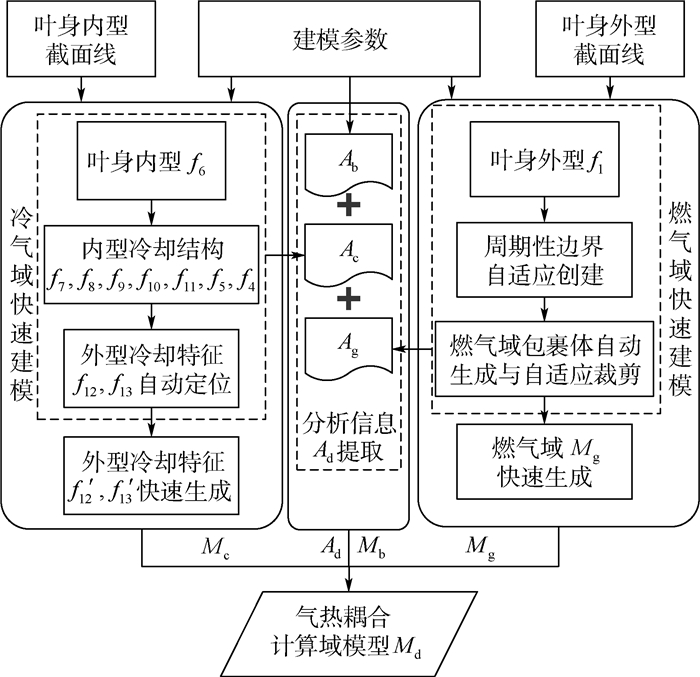

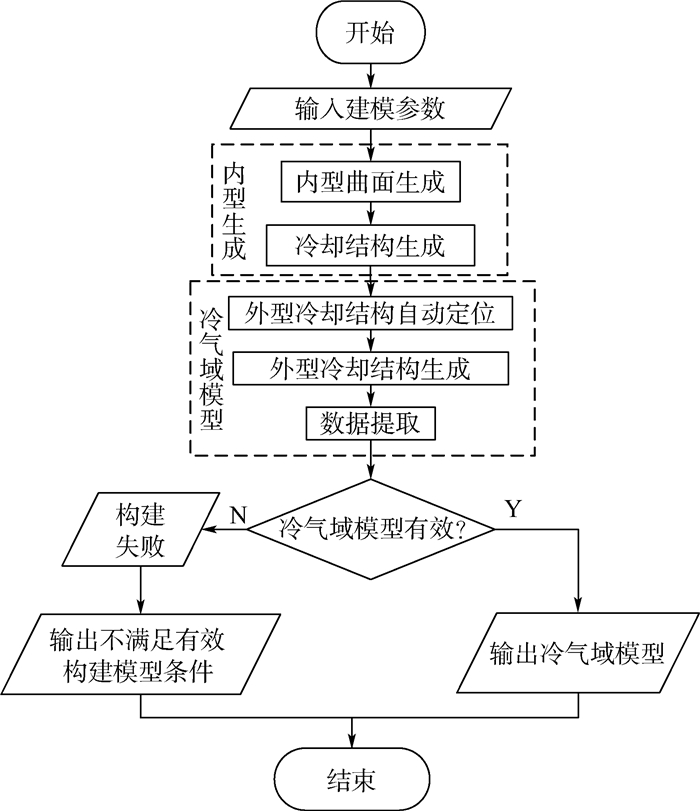

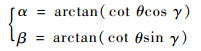

因此,可以设计面向气热耦合的涡轮叶片计算域建模方案(见图 5),根据内型截面线与建模参数,生成叶身内型与冷却结构,再自动定位外型冷却特征,实现冷气域的快速建模,满足了要求1);根据外型截面线与叶片建模参数,创建叶身外型,进而创建自适应叶片周期性边界以及叶片包裹体,再根据叶片周期性边界、壁面边界以及进出口方向与长度,对包裹体进行自适应裁剪,实现燃气域快速建模,满足了要求2);在冷气域建模与燃气域建模过程中,根据相关建模参数,进行关键几何特征的提取与非几何信息的保存,满足了要求3)。

|

| 图 5 面向气热耦合的涡轮叶片计算域建模方案 Fig. 5 Conjugated heat transfer oriented modeling scheme of turbine blade computational domain |

| 图选项 |

2 面向气热耦合的涡轮叶片冷气域建模及分析数据提取方法 2.1 涡轮叶片冷气域建模方法 涡轮叶片冷气域模型Mc(见图 6),构建流程如图 7所示,设冷气域模型为:Mc=(f6, f7, f8, f9, f10, f11′, f5, f4, f12′, f13′, ec, Ac),叶片实体模型为:Mb=(Mo, Mi, f12, f13, eb),叶片外型实体Mo=(f1, f2, f3, eo)。

|

| 图 6 冷气域几何模型 Fig. 6 Geometric model of cooling air fluid domain |

| 图选项 |

|

| 图 7 冷气域模型构建流程 Fig. 7 Flowchart of cooling air fluid domain modeling |

| 图选项 |

若冷却域模型构建有效,需同时满足以下条件:

1) 模型参数化条件。Mo=Mb∪Mc,且eb、eo和ec均不为空集。

2) 参数完备性条件。f11′、f12′、f13′与f11、f12、f13参数域一致。

3) 分析信息完整条件。Ac完整提取。

2.2 冷气域模型及关键算法 由冷气域模型Mc定义,可知冷却域模型Mc构建的主要包括叶片内型的构建Mi以及外型冷却特征在内型上的生成,并在冷气域几何建模过程中提取相关分析数据并集成到Ac中。其难点主要在于外型特征自动定位与关键特征面的提取,以下就外型冷却特征及相关算法进行详细描述。

2.2.1 外型冷却特征 外型冷却特征主要指具有一定冷却功能且创建在叶片外型上或在内型建模之后的特征,主要包括气膜孔f13和冲击孔f12等。本节以数量多、定位条件复杂的气膜孔为例,详细阐述外型冷却特征的自动定位及生成方法。

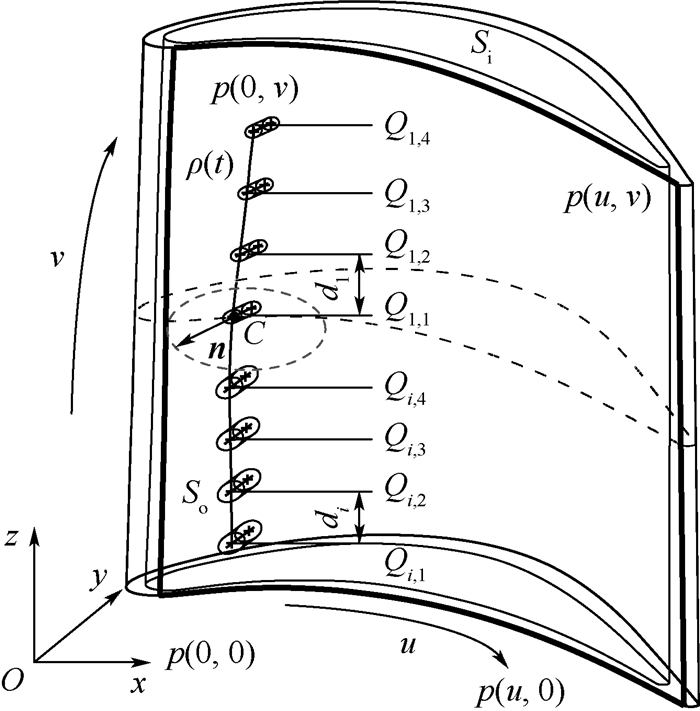

1) 气膜孔设计参数与建模参数

为实现气膜孔“反相”特征f13′的定位与生成,首先需明确气膜孔f13的设计,如图 8所示,气膜孔的定位依靠在叶身外型So(u, v)上的定位点C(u0, v0)确定,u和v分别为参数域内的标量,在参数域内参数曲面内的点坐标为p(u, v),然后通过参数曲面So(u, v)上一条参数曲线ρ(t)=[u(t), v(t)](其中0≤t≤1,且u0=u(0), v0=v(0))以及相邻气膜孔中心线间距d定位某排其他气膜孔中心点,再根据气膜孔的直径φ、深度l、喷射角度θ进行气膜孔建模,设计参数的参数域可表示为:Qi, j={φj, Ci, j(u, v), θj, γj, M, N, li, j, di|0≤i≤M; 0≤j≤N; -180°<θj≤180°;0°<γj≤90°;li, j, di≥0}, 下标i为气膜孔分组号;下标j为第i组气膜孔序号;M为气膜孔分组数量;C(u, v)为气膜孔定位参数;γ为气膜孔投影方向角度;l为单个气膜孔深度;N为某组气膜孔个数; Si为叶片内型实体。

|

| 图 8 气膜孔设计及相关参数示意 Fig. 8 Schematic diagram of film hole design and related parameters |

| 图选项 |

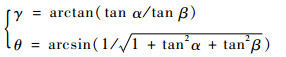

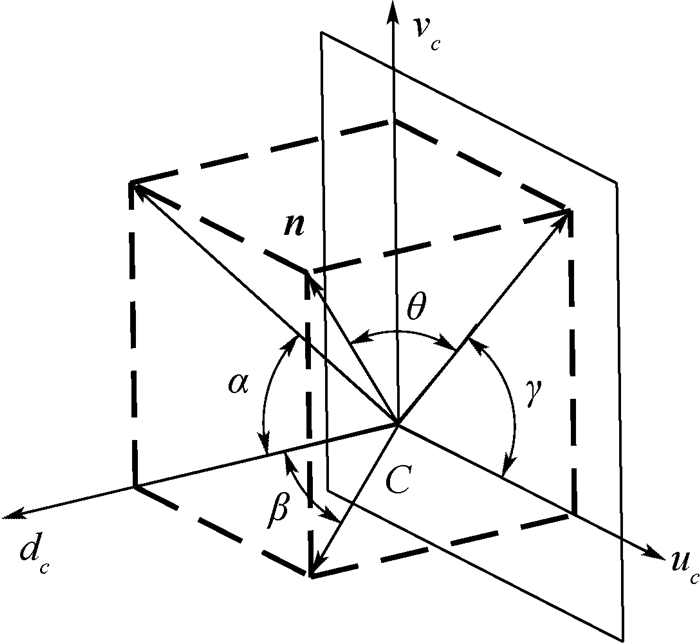

实际进行工程设计和几何建模过程中,关注的是如何进行直观、显式的设计,需要对设计参数中采用隐式参数曲线曲面进行定位的定位参数C(u, v)以及角度θ、γ进行转化(见图 9),C为图 8中虚线圈中示意气膜孔定位中心点,uc为以C原点平行于x轴方向坐标轴方向,vc为以C原点平行于y轴方向坐标轴方向,dc为以C原点平行于z轴方向坐标轴方向,n为气膜孔中心定位点C在叶身曲面上法矢量,因此,其建模参数的参数域可以表示为Q′i, j={Pj(xj, yj, zj), φj, αj, βj, i, j, di|0≤i≤m; 0≤j≤n; -90°≤αj≤90°;-90°≤βj≤90°;di,φj≥0},其中:P(x, y, z)为气膜孔定位点坐标;φ为气膜孔直径;α为气膜孔中心在yOz平面投影与x轴正向夹角;β为气膜孔中心在xOz平面投影与x轴正向夹角。二者的角度具有如下转换关系(见图 9):

| (1) |

| (2) |

|

| 图 9 气膜孔设计角度与建模角度转换关系 Fig. 9 Conversion relationship between film hole design angle and modeling angle |

| 图选项 |

通过上述转换关系,可得到气膜孔f13设计参数域Qf13与建模参数域Q′f13映射关系。

2) 气膜孔“反相”实体定位原理

气膜孔“反相”实体f13′的定位原理:根据Qf13、Q′f13及转换关系,通过定位中心点C(u, v)求得外型曲面So上的坐标Pi(x, y, z),通过α、β、γ计算中心线方向矢量

2.2.2 气膜孔快速定位算法与分析数据提取方法 分析数据提取主要指:建模参数计算与转换为设计参数,体现设计意图,以辅助后续数值模拟以及设计参数修改;关键几何特征提取,以辅助观察和测量计算结果。最后将分析数据进行集成,可表示为AInf={Q″i, j, Sq, Sw, Sef}(Sq、Sw和Sef分别为气膜孔、尾缝和关键几何特征)。以下详细阐述气膜孔快速定位算法与分析数据提取方法:

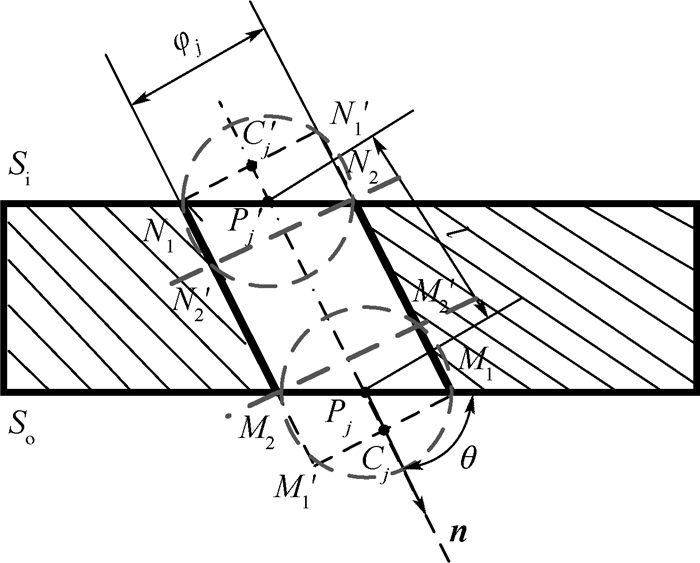

步骤1??气膜孔设计参数计算。遍历参数化建模系统中的叶片实体所有气膜孔,并获取并存储建模参数Q′i, j,以气膜孔定位点坐标Pj(xj, yj, zj)为起点,以角度αj与βj复合角度为方向,创建直线,直线分别与叶片外型、内型曲面的交点为Pj和Pj′,得到线段

步骤2??气膜孔中心线自动创建。分别以Pj和Pj′为圆心,φjsin θ为直径,在气膜孔中心截交面上创建圆,并于该平面外型和内型曲线交于M1、M2、N1、N2, 以这4个点为起点,中心线法向n为方向,以φjsin θ为长度创建线段并于中心线相交于M1′、M2′、N1′、N2′,计算4点两两之间的长度并比较得到最长线段,即为|

|

| 图 10 气膜孔“反相”实体生成方法 Fig. 10 Method for generating inverted entities for film holes |

| 图选项 |

步骤3??气膜孔“反相”实体定位与生成。以Cj为圆心,φj为直径,在中心线法平面上创建圆,以中心线

步骤4??冷气域快速生成与分析数据提取。将步骤3得到的实体与叶身内型求和得到Mc′,并用So裁剪YN′尾缝工具体,得到内流冷气域Mc,So与Mc求交,得到冷气出口面Sq,Sw(气膜孔、尾缝等),并保存到AInf。

3 气热耦合燃气域建模方法 燃气域模型的创建需要适应不同叶片叶型,就必须结合叶片共有的几何特征与外流燃气域的特点。叶片中弧线不仅是气动外型设计的重要参数,也是叶片内型的重要设计参考,能够反映叶片在流道中的弯扭变化,符合周期性边界选择的条件。其主要难点在于周期性边界自动匹配以及叶片包裹体自适应裁剪的问题。

3.1 自适应管道求交算法 首先,以往的管道求交创建中弧线的方法[13],主要根据经验数据得到管道半径,而周期性边界的生成需要适应不同的叶型,管道半径数据不能自动匹配叶型,故采用改进的自适应管道求交算法能够解决这个问题;其次,由于管道求交以及叶片截面线局部加密和精简等原因会生成图 11所示的多种曲线,需要采用自动识别算法从图 11的曲线中识别出中弧线,再生成中弧面。以下为自适应管道求交算法:

|

| 图 11 叶片中各类曲线示意图 Fig. 11 Schematic diagram of various types of curves in blade |

| 图选项 |

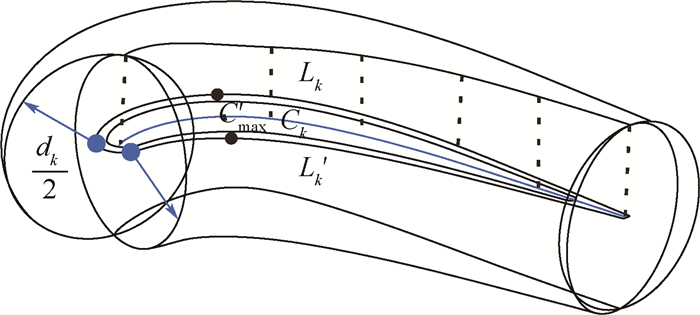

步骤1??盆背曲线自动匹配与数据点采样。遍历叶片外型截面线,根据高度以及曲线类型,自动匹配每层叶背曲线Lk和叶盆曲线Lk′(k为截面线层数),根据等弧长参数化方法,对Lk与Lk′进行离散化,分别得到该层点集P={Pi(x, y, z)|i=0, 1, 2, …, m-2, m-1}和S={Sj(x, y, z)|j=0, 1, 2, …, n-2, n-1},m和n为离散点个数。

步骤2??管道求交半径试算。分别计算两点集中的点相互之间的距离,记为D={Dij=|

|

| 图 12 管道半径试算示意图 Fig. 12 Schematic diagram of pipeline radius trial |

| 图选项 |

步骤3??中弧线自动生成。以Lk与Lk′起点为圆心,在曲线起点法平面内创建直径为dk的圆,以Lk与Lk′为引导线,进行扫掠后两管道求交得到CP、CP′,投影到该层截面线平面上,得到中弧线Ck,如图 13所示。

|

| 图 13 管道求交中弧线自动生成 Fig. 13 Automatic generation of pipeline intersection mean camber line |

| 图选项 |

3.2 边界自动匹配算法 改进管道求交算法后得的叶片模型,再通过周期性边界自动匹配方法与外流燃气域自适应裁剪算法进行处理,可以自适应生成燃气域Mg,具体方法如下:

步骤1??叶片曲线自动匹配。根据高度以及曲线类型,过滤图 11中的管道求交曲线CP、CP′,并将余下的外型截面线、内型截面线以及中弧线按照高度进行分组,查询每组截面线最小包围盒,比较最小包围,包围盒由里向内依次可分为外型截面线、内型截面线和中弧线。

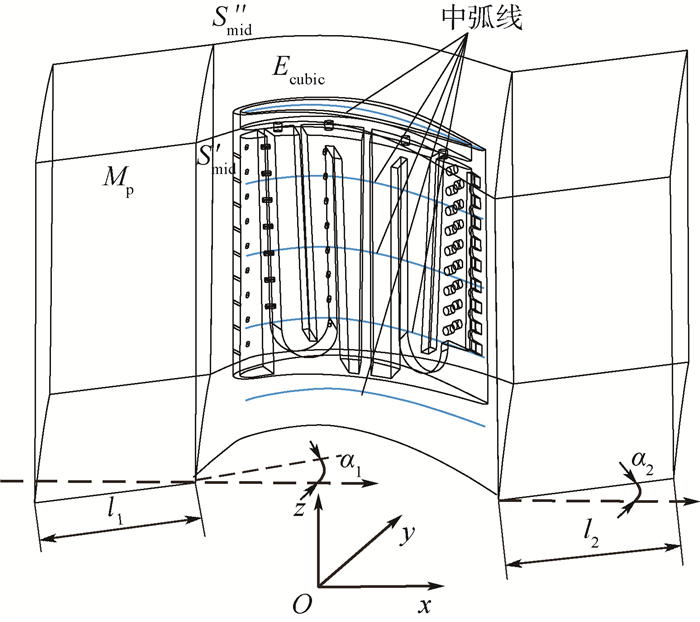

步骤2??中弧面生成。根据分组好的中弧线,按照高度顺序依次进行放样,得到中弧面,延伸中弧面,根据涡轮上叶片个数,得到中弧面旋转角度,按周向旋转中弧面S′mid、S″mid。

步骤3??周期性边界自动匹配。同时计算叶片盆、背侧周期性边界以及叶片的最小包围盒Bp、Bs和Bblade,创建叶片包裹体Ecubic,包裹体最小包围盒Bc(Bblade?Bc),且在盆背侧包围盒Bp、Bs形成的区域之内,以保证旋转中弧面S′mid和S″mid能够裁剪包裹体Ecubic。

步骤4??外流域自适应裁剪。根据壁面边界继续对Ecubic进行裁剪;根据进出口燃气角度α1、α2以及长度l1、l2,拉伸包裹进出口面,生成叶片流道实体Mp,减去叶片实体Mb和冷气域Mc,得到外流燃气域部分Mg,如图 14所示。

|

| 图 14 燃气域几何模型 Fig. 14 Geometric model of gas fluid domain |

| 图选项 |

通过自适应管道求交算法,使得叶片中弧线能够适应不同叶片的变化,周期性边界自动匹配方法与外流燃气域自适应裁剪算法既解决了外流燃气域与叶片模型相适应的问题也满足了其建模的灵活性的要求。

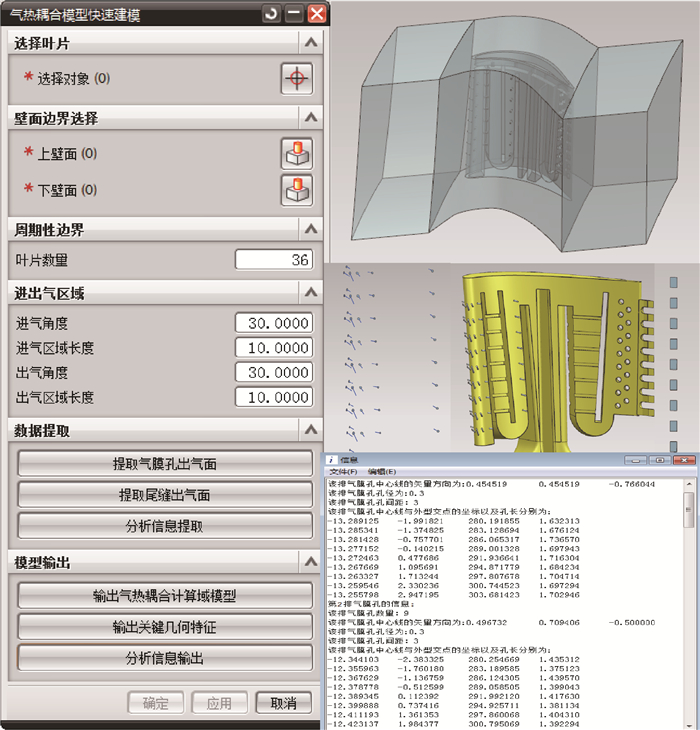

4 建模方法实现 根据以上研究基础,笔者课题组在Siemens UG NX 7.5平台上,使用UG Open API工具开发了面向气热耦合的涡轮叶片计算域模型快速建模程序,界面及输出结果如图 15所示,可以看到,根据当前叶片模型可以快速创建用于气热耦合分析的计算域模型,提取气膜孔出气面6排共计54个,提取尾缝出气窗口9个,按照后处理的要求输出分析信息,全过程叶片实体建模(设计参数在合理范围随机指定情况下)人工交互时间低于3h,气热耦合计算域模型及分析参数输出时间小于5 min,验证了本文提出的算法的稳定性与建模方法的有效性。最后,将程序嵌入到“涡轮气冷叶片快速建模系统”中,已在某设计所得到初步应用。

|

| 图 15 面向气热耦合的涡轮叶片计算域模型快速建模 Fig. 15 Conjugated heat transfer oriented rapid modeling of turbine blade computational domain models |

| 图选项 |

5 结论 本文对面向制造的涡轮叶片模型及其建模方法进行了分析,结合工程应用中气热耦合计算过程中对建模的具体需求,分析了2种不同应用方向的模型的区别与联系,提出了面向气热耦合的涡轮叶片快速建模方法和相关算法,具体如下:

1) 根据叶片内型和外型冷却特征,构建了外型冷却特征快速定位算法,实现了涡轮叶片内流冷气域通用生成方法。

2) 实现了外流燃气域根据不同叶型的叶片可以进行自动匹配与自适应裁剪的快速建模方法。

3) 通过在建模过程进行分析数据提取的方法,解决了后处理阶段几何特征定位困难、缺少分析信息的问题。

此外,本文提出的方法实现了涡轮叶片气热耦合模型计算域的快速生成、修改、几何特征提取与分析数据提取,提高了设计质量和设计效率,并为涡轮叶片数值模拟分析及优化设计过程奠定了基础。后续研究可着眼于面向分析的涡轮叶片建模,逐步实现涡轮叶片设计分析一体化。

参考文献

| [1] | 《航空发动机设计手册》总编委会. 航空发动机设计手册, 第10册:涡轮[M]. 北京: 航空工业出版社, 2001: 11. Aero-engine Design Handbook Editorial Board. Aero engine design handbook, Volume10:Turbine[M]. Beijing: Aviation Industry Press, 2001: 11. (in Chinese) |

| [2] | DOWNS J P, LANDIS K K.Turbine cooling systems design: Past, present and future[C]//ASME Turbo Expo 2009: Power for Land, Sea, and Air.New York: ASME, 2009: 819-828. http://proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=1646950 |

| [3] | 朱莉娅, 徐国强. 涡轮冷却技术对航空发动机性能的影响[J]. 推进技术, 2014, 35(6): 793-798. ZHU L Y, XU G Q. Effect of turbine cooling technology on aeroengine performance[J]. Propulsion Technology, 2014, 35(6): 793-798. (in Chinese) |

| [4] | 曹玉璋. 航空发动机传热学[M]. 北京: 北京航空航天大学出版社, 2005: 57. CAO Y Z. Aeroengine heat transfer[M]. Beijng: Beihang University Press, 2005: 57. (in Chinese) |

| [5] | 吴大观. 航空发动机研制工作论文集[M]. 北京: 航空工业出版社, 2009: 69. WU D G. Aerospace development work paper collection[M]. Beijing: Aviation Industry Press, 2009: 69. (in Chinese) |

| [6] | 王潘, 隋岩峰, 程农. 涡扇发动机整机仿真平台设计及实现方法[J]. 系统仿真学报, 2014, 26(5): 986-990. WANG P, SUI Y F, CHENG N. Design and implementation of turbofan engine simulation patform[J]. Journal of System Simulation, 2014, 26(5): 986-990. (in Chinese) |

| [7] | DEES J E, BOGARD D G, LEDEZMA G A, et al. Overall and adiabatic effectiveness values on a scaled up, simulated gas turbine vane[J]. Journal of Turbomachinery-Transactions of the ASME, 2013, 135(5): 595-605. |

| [8] | 迟重然, 温风波, 王松涛, 等. 涡轮动叶冷却结构设计方法Ⅲ:气热耦合计算[J]. 工程热物理学报, 2011, 32(9): 1485-1488. CHI Z R, WEN F B, WANG S T, et al. Turbine blade cooling structure design method Ⅲ:Conjugated heat transfer numerical simulation[J]. Journal of Engineering Thermophysics, 2011, 32(9): 1485-1488. (in Chinese) |

| [9] | KUSTERER K, HAGEDORN T, BOHN D, et al. Improvement of a film-cooled blade by application of the conjugate calculation technique[J]. Journal of Turbomachinery, 2006, 128(3): 572-578. DOI:10.1115/1.2183314 |

| [10] | 叶莹.气冷涡轮流热耦合模拟及冷却结构优化设计[D].北京: 中国科学院大学, 2017. YE Y.Conjugated heat transfer numerical simulation of air-cooled turbine flow and optimal design of cooling structure[D].Beijing: University of Chinese Academy of Sciences, 2017(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-80135-1017085823.htm |

| [11] | 王松涛, 迟重然, 温风波, 等. 涡轮动叶冷却结构设计方法Ⅰ:参数化设计[J]. 工程热物理学报, 2011, 32(4): 581-584. WANG S T, CHI Z R, WEN F B, et al. Turbine blade cooling structure design method Ⅰ:Parametric design[J]. Journal of Engineering Thermophysics, 2011, 32(4): 581-584. (in Chinese) |

| [12] | 虞跨海, 李立州, 岳珠峰. 基于解析及特征造型的涡轮冷却叶片参数化设计[J]. 推进技术, 2007, 28(6): 637-640. YU K H, LI L Z, YUE Z F. Parametric design of turbine cooling blades based on analytic and characteristic modeling[J]. Propulsion Technology, 2007, 28(6): 637-640. DOI:10.3321/j.issn:1001-4055.2007.06.010 (in Chinese) |

| [13] | 宋玉旺, 席平. 基于特征造型技术的涡轮叶片参数化设计[J]. 北京航空航天大学学报, 2004, 30(4): 321-324. SONG Y W, XI P. Parametric design of turbine blade based on feature modeling[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(4): 321-324. DOI:10.3969/j.issn.1001-5965.2004.04.009 (in Chinese) |

| [14] | 李吉星, 席平. 涡轮叶片导管快速建模[J]. 北京航空航天大学学报, 2016, 42(6): 1149-1155. LI J X, XI P. Rapid modeling of impingement pipe in turbine blade[J]. Journal of Beijing University of Aeronautics and Astronautics, 2016, 42(6): 1149-1155. (in Chinese) |

| [15] | NOWAK G, WRóBLEWSKI W. Optimization of blade cooling system with use of conjugate heat transfer approach[J]. International Journal of Thermal Sciences, 2011, 50(9): 1770-1781. DOI:10.1016/j.ijthermalsci.2011.04.001 |

| [16] | 罗磊, 卢少鹏, 迟重然, 等. 气热耦合条件下涡轮动叶叶型与冷却结构优化[J]. 推进技术, 2014, 35(5): 603-609. LUO L, LU S P, CHI Z R, et al. Conjugate heat transfer optimization for blade profiles and cooling structure in turbine rotor[J]. Advance Technology, 2014, 35(5): 603-609. (in Chinese) |

| [17] | 付光辉, 席平, 张宝源, 等. 涡轮气冷叶片传热分析数据提取技术研究[J]. 图学学报, 2015, 36(3): 384-391. FU G H, XI P, ZHANG B Y, et al. Data extraction technology for heat transfer analysis of air-cooled turbine blades[J]. Journal of Graphics, 2015, 36(3): 384-391. DOI:10.3969/j.issn.2095-302X.2015.03.010 (in Chinese) |

| [18] | 席平, 王添. 面向分析的产品建模技术概述[J]. 航空制造技术, 2017, 540(21): 16-20. XI P, WANG T. An analysis-oriented product modeling technology[J]. Aeronautical Manufacturing Technology, 2017, 540(21): 16-20. (in Chinese) |

| [19] | 龚勋.涡轮冷却叶片结构网格参数化方法研究[D].南京: 南京航空航天大学, 2016. GONG X.Research on parameterization method of turbine cooling blade structure grid[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2016(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10287-1016925538.htm |

| [20] | CHI Z R, LIU H Q, ZANG S S. Geometrical optimization of nonuniform impingement cooling structure with variable-diameter jet holes[J]. International Journal of Heat & Mass Transfer, 2017, 108: 549-560. |