涡轮性能试验研究是涡轮设计与优化过程中必不可少的关键环节。试验研究能够验证与检验涡轮设计,并指导涡轮设计优化,发现涡轮流动新现象以及新问题。在此背景意义下,欧美等国外研究机构在20世纪便建成了涡轮短周期试验台,如Cambridge[11]、Oxford[12]、MIT[13]和OSU[14]等,并进行了大量试验研究。国内对转涡轮暂冲式短周期试验台在中国科学院工程热物理研究所建成,并进行了相应的涡轮性能测试[15],而本文是基于北京航空航天大学连续式供气的超跨音对转涡轮试验台[16](简称为北航对转涡轮试验台),对缩型1+3/2级对转涡轮进行了性能试验研究,连续式供气试验台能够不间断地对涡轮性能数据进行录入,并且涡轮处于稳定工作状态。本试验主要分为3个阶段,第1阶段为单独高压涡轮性能试验,第2阶段为加大高低压涡轮间轴向间距的联合试验,第3阶段为高低压涡轮间正常轴向间距的联合试验,主要研究内容为高低压涡轮膨胀比、功分配情况、高低压涡轮相互影响、加大轴向间距对涡轮性能的影响以及高低涡轮特性情况,为整机匹配提供试验数据支持。

1 超跨音对转涡轮试验台及测试方法 1.1 超跨音对转涡轮试验台 北航对转涡轮试验台是一个具有加热气源压缩空气功能的模型涡轮试验台。气源压缩空气可流经加温系统加热,然后进入试验段,驱动模型试验涡轮,进行涡轮性能试验。超跨音对转涡轮试验台简图如图 1所示,本试验台为连续式供气试验装置,其能够提供0~3.5 kg/s压缩空气,同时气源供气压力可达0.7 MPa (绝对压力),经过加温器后气流温度可达473 K,出口排气压力为0.11 MPa,试验件转速最高为40 000 r/min,试验件最大外径为200 mm,2台电涡流测功机吸收功率最高为400×2 kW,满足涡轮试验要求。其中功率测量采用电涡流测功机,其主要优点在于冷却水不直接与测功机转盘接触,因而不会发生汽蚀现象,同时电涡流测功机精度高,转速摆动小。

|

| 图 1 超跨音对转涡轮试验台简图 Fig. 1 Schematic of supersonic and transonic contra-rotating turbine facility |

| 图选项 |

试验前,待气源压力达到试验件要求压力后,首先打开阀门1、2、3和5,让高压气流吹净管道内的杂物以免进入试验段打坏试验件,造成损失。然后轻微打开阀门4,同时关闭阀门3,高压空气进入已由电涡流测功机加载的试验段,驱动试验件。最后调节阀门4与电涡流测功机载荷,使流量、膨胀比以及转速达到试验件设计点工况,录取试验数据,依次重复以上步骤,录取试验件不同膨胀比下的特性数据,其进口压力采用阀门4调节。

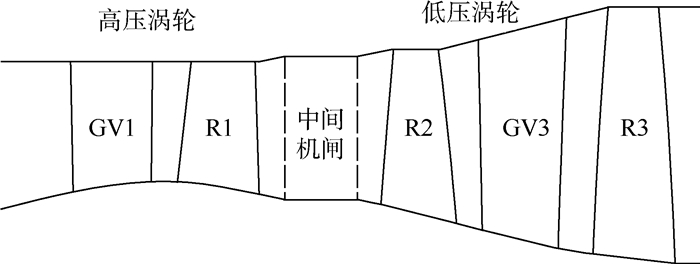

1.2 1+3/2级对转涡轮试验测试方案 本试验分为3个阶段,第1阶段为单独高压涡轮性能试验,第2阶段为在第1阶段基础上安装中间机匣以及低压涡轮联合试验,其子午流道如图 2所示,安装中间机匣后,高低压涡轮动叶间轴向间距加大,约为3.6倍高压动叶喉道宽度。加大高压涡轮与低压涡轮间轴向间距有利于安装测试传感器,测量高低压涡轮性能特性以及确定低压涡轮运行状态。第3阶段为去掉中间机匣的高低压涡轮联合试验,其轴向间距约为1.8倍高压动叶喉道宽度。

|

| 图 2 加大高低压涡轮轴向间距子午流道 Fig. 2 Meridional channel of increasing axial gap between HPT and LPT |

| 图选项 |

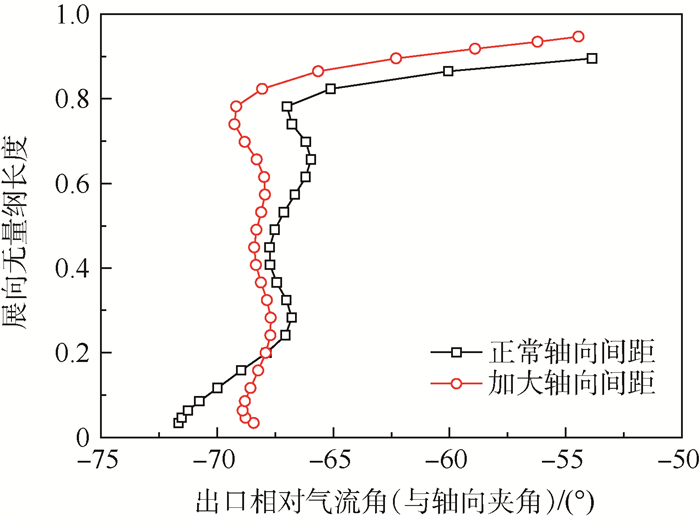

在第2阶段中,高低压模型涡轮间轴向间距较小,不能够容纳测试传感器的安装,因此需要安装中间机匣加大高低压涡轮轴向间距。但由于高低压涡轮间流路并非平直,安装中间机匣对下游低压涡轮进口气流角会有一定影响。通过叶轮机通用计算流体力学软件Numeca/Fine分析,发现在涡轮设计点工况下,安装中间机匣加大轴向间距相较于设计轴向间距对高压涡轮出口相对气流角影响较小,如图 3所示,低压涡轮效率变化不到0.5%,高压涡轮几乎没有影响。分析其原因是中间机匣采用平直段,对高压涡轮出口切向速度以及轴向速度影响较小,主要影响为涡轮径向出口速度,而高压涡轮出口径向速度相对较小。因此可以认为安装中间机匣对下游低压涡轮流场几乎没有影响。

|

| 图 3 高压涡轮出口相对气流角 Fig. 3 Outlet relative flow angle of HPT |

| 图选项 |

在第3阶段中由于去掉了中间机匣,低压涡轮状态无法确定,根据Keith等[17]带有冷气的高压涡轮试验,其表明低压涡轮的存在对高压涡轮性能没有影响。因此低压涡轮进口的总温与总压,可以利用第1阶段单独高压涡轮试验获取的特性图P2*/P0*=f(P2/P0*),通过测量高压涡轮出口外壁静压P2与进口总压P0*,反推算出低压涡轮进口总压P2*,同时根据高压涡轮效率ηT*=f(n, πT*)特性,以及反推算出的低压涡轮进口总压,推算出与单独高压涡轮试验处于同一相对折合转速n以及膨胀比πT*状态下的低压涡轮进口总温,因此低压涡轮状态便可求得。

试验测试截面分布如图 4所示,其中高压涡轮进口(0)截面布置总压、总温传感器各3支,周向均匀分布,其每支3个测量点,沿流道径向均匀分布。高压涡轮出口(2,低压涡轮进口)截面在第1、第2阶段试验布置总压、总温传感器各2支、总压方向传感器1支以及1支压力与温度耦合传感器(其有利于减少传感器数量,从而减弱传感器对气流的干扰作用)以及4点外壁静压。其中总温传感器采用T型热电偶,其对低温流场测量准确。在第3阶段试验中,截面2只存在4点外壁静压,其原因为高低压涡轮间不足以安装测试传感器。低压涡轮出口(5)截面传感器布置与2截面布置相同,其余截面只布置4点外壁静压,各截面参数计算采用算术平均法。而流量测量采用进口管道处的压差孔板流量计,其测量相对误差小于0.1%。高低压涡轮产生功率由试验件两侧的电涡流测功机消耗,同时产生应变,实现扭矩测量,其精度可达±0.3% F.S.,同时为保证测量的扭矩精确、可靠,在高低压涡轮试验件与减速器之间各添加一个非接触测扭装置。试验前对压力与温度采集通道进行校核,其压力传感器相对误差小于0.1%,而温度传感器相对误差在试验范围内均小于2℃。

|

| 图 4 1+3/2级对转涡轮测试截面 Fig. 4 Test section of 1+3/2 contra-rotating turbine |

| 图选项 |

2 试验结果 本文对缩型1+3/2级对转涡轮进行气动性能研究,未采用进口加温方式,其主要原因为采用进口燃油加热方式,使高压涡轮进口温度流场变为畸变流场,对涡轮性能测量产生影响,其次加温手段主要用于出口段出现结冰情况。高低压涡轮转速以及流量采用相对折合量,即试验折合量与原型涡轮设计折合量之比,并考虑试验过程与原型涡轮设计点的比热比k值的差别,效率为总对总绝热滞止效率。涡轮相对折合转速、涡轮相对折合流量和缩型涡轮总对总绝热滞止效率定义分别为

|

式中:()t、()pd和()d分别为试验件、原型设计点和原型的变量的值;n为涡轮转速;T0*为进口总温;R为气体常数;g为重力加速度;M为原型涡轮尺寸与缩型后涡轮尺寸之比(缩型比);G为涡轮流量;Nt为试验中测功机测得的功率;ηm为减速器的机械损失效率;(πT*)t为涡轮的膨胀比。

原型涡轮设计点参数如表 1所示,其中高压涡轮动叶尾缘叶顶间隙/叶高百分比为0.96%。

表 1 原型涡轮设计参数 Table 1 Design parameters of original turbine

| 参数 | 数值 | |

| 高压涡轮 | 低压涡轮 | |

折合转速/(r·min-1· -1) -1) | 352.3 | 274.5 |

折合流量/(kg·s-1· ·kPa-1) ·kPa-1) | 1.23 | 3.49 |

| 折合功/(J·K-1) | 245.5 | 180.9 |

| 总对总绝热效率 | 0.90 | 0.89 |

| 膨胀比 | 2.686 2 | 2.088 8 |

表选项

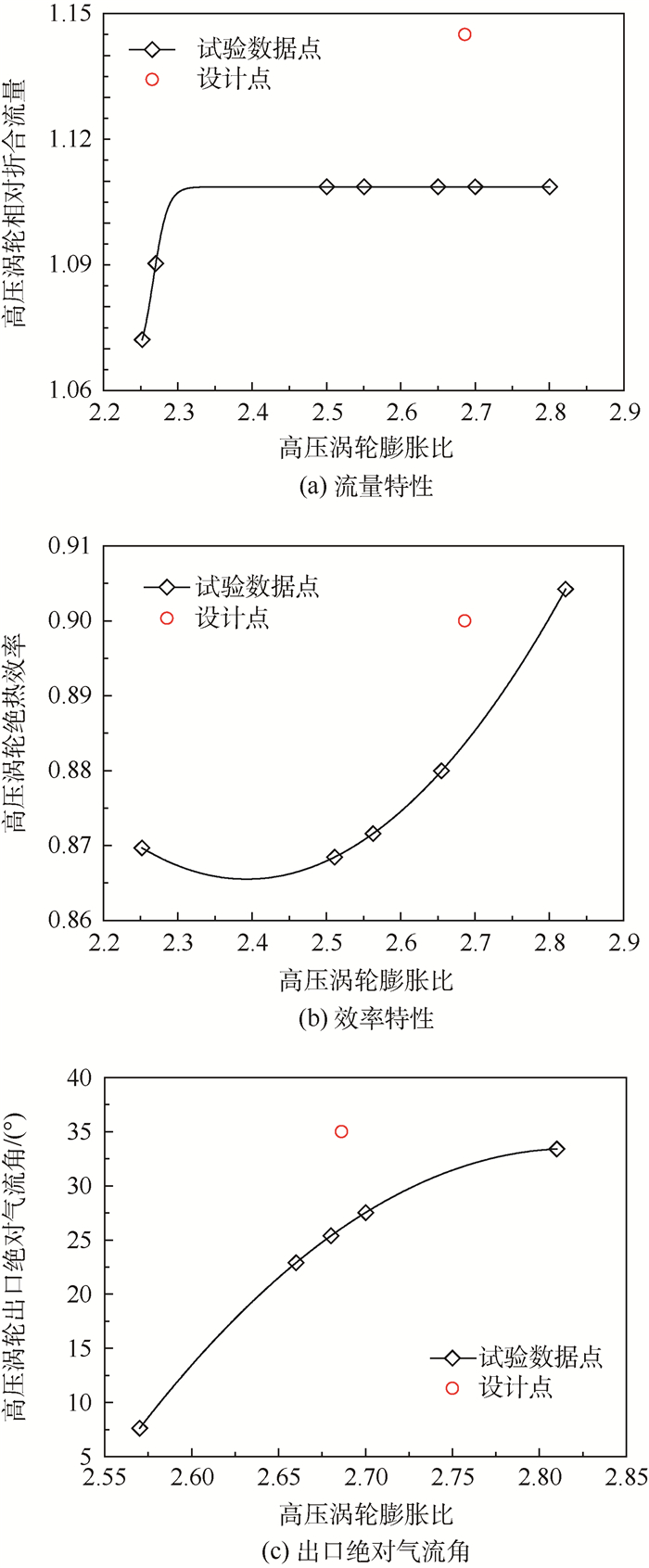

2.1 第1阶段试验 特性是在n=1.0情况下获得的,流量特性如图 5(a)所示,表明在膨胀比约为2.3时,高压涡轮即达到了堵塞状态,继续增加膨胀比不会使高压涡轮流量继续增加。同时,在设计点处,高压涡轮折合流量比原型涡轮设计点折合流量低3%,折合流量反映的是叶轮喉道面积与叶型损失之积,叶型损失一般所占比例较小,可以认为高压涡轮喉道面积设计偏小。

|

| 图 5 高压涡轮流量特性、效率特性及出口绝对气流角 Fig. 5 Mass flow performance, efficiency performance and outlet absolute flow angle |

| 图选项 |

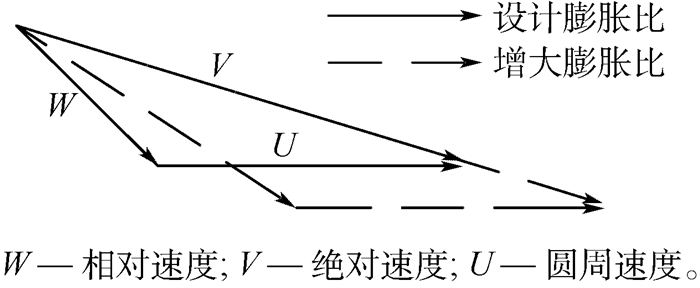

从图 5(b)可以看出,试验获得的高压涡轮设计点效率为0.883,比原型涡轮设计点效率低2%。其主要原因是由于喉道面积设计偏小,使得高压涡轮动叶在设计膨胀比下为负攻角状态,同时由图 5(c)高压涡轮动叶出口气流角(气流角为与轴向夹角)可以看出,设计点处高压动叶出口气流角减小,这使得高压涡轮动叶气流转折角减小,输出功率减小,效率下降。而随着高压涡轮膨胀比的增加涡轮效率增加,其主要是因为随着膨胀比的增加,高压涡轮导叶出口气流速度提高,而气流方向不改变,使涡轮攻角减小,效率提升,如图 6所示。

|

| 图 6 高压涡轮动叶进口速度三角形变化 Fig. 6 Change of HPT rotor inlet velocity triangle |

| 图选项 |

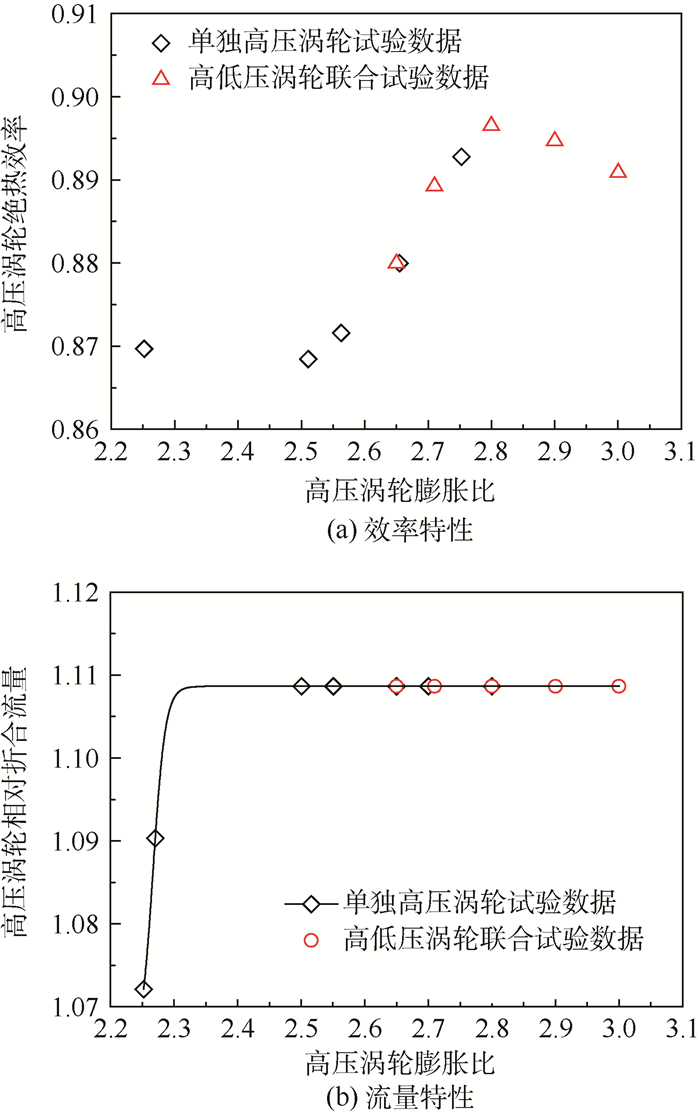

2.2 第2阶段试验 加大高低压涡轮间轴向间距联合试验是在高压涡轮n=1.0情况下,调节低涡轮测功机载荷,使得低压涡轮n=1.0时,录取高低压涡轮试验数据点,然后改变进口流量与总压,获取特性线上其他数据点。从图 7(a)和图 7(b)中,可以看出高低压涡轮联合试验与单独高压涡轮试验效率与流量特性重合很好,说明后面的低压涡轮对高压涡轮效率以及流量特性影响不大。

|

| 图 7 带低压涡轮的高压涡轮效率特性和流量特性 Fig. 7 Efficiency performance and mass flow performance of HPT with LPT |

| 图选项 |

低压涡轮流量特性如图 8所示,从图中可以看出在设计点处,低压涡轮折合流量比设计点处大4%,表明低压涡轮喉道面积设计偏大,同时由于高压涡轮喉道面积设计偏小,这导致在涡轮总膨胀比一定情况下,高压涡轮膨胀比增加,低压膨胀比下降。

|

| 图 8 低压涡轮流量特性 Fig. 8 Mass flow performance of LPT |

| 图选项 |

高低压涡轮膨胀比以及效率分配情况也是试验关心的主要问题。从图 9可见,在涡轮总膨胀比达到设计值时,高压涡轮膨胀比较设计膨胀比增大,而低压涡轮膨胀比较设计膨胀比下降,验证了以上喉道面积变化观点。其次,在高低压涡轮膨胀比分配中高压涡轮膨胀比变化很小,而低压涡轮膨胀比变化范围较宽,主要原因从图 8可以看出在低压涡轮膨胀比达到1.7左右时,低压涡轮达到了堵塞状态,出口状态的变化对低压涡轮上游流动状态没有影响,因此高压涡轮膨胀比变化很小。同时图 9还表明,1+3/2级对转涡轮高压级涡轮效率较高,低压级涡轮效率低,其主要原因从图 5(c)看出,高压涡轮出口气流角比设计值小,导致低压涡轮进口为负攻角状态,输出功不足,同时上游高压涡轮损失会积累到下游低压涡轮,因此使得效率下降。

|

| 图 9 高低压涡轮联合试验效率与膨胀比分配 Fig. 9 Efficiency and expansion ratio distribution of HPT and LPT |

| 图选项 |

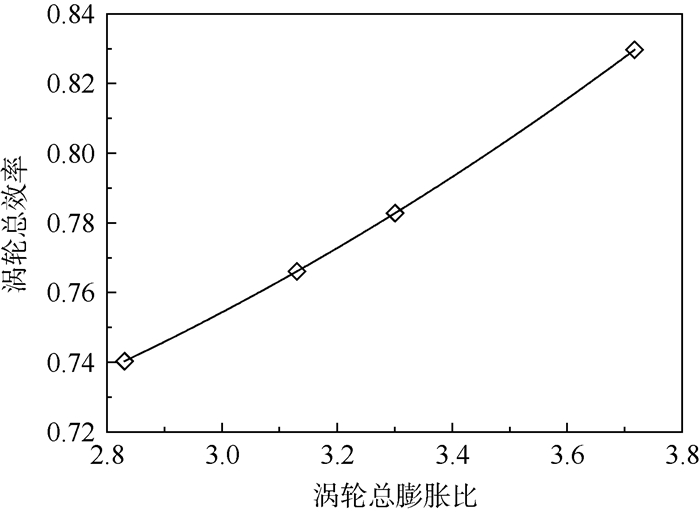

2.3 第3阶段试验 第3阶段高低压涡轮间正常轴向间距联合试验,其主要目的是验证加大高压涡轮轴向间距是否对低压涡轮产生影响以及测量涡轮非设计点工况性能。由于在第2阶段试验过程中,高压涡轮膨胀比较设计点增大,使高压涡轮负荷提高,导致高压涡轮动叶叶顶磨蹭,经过修理后高压涡轮动叶叶顶间隙增大1.23%。这导致在第1阶段推算出的高压涡轮效率以及膨胀比特性在第3阶段反推过程中产生偏差。同时出于试验设备安全考虑,在第3阶段避免做较大膨胀比和高折合转速下的试验。图 10为高低压涡轮n=0.9情况下,涡轮级总效率特性,从图可以看出,在总膨胀比约为3.75时,其涡轮总效率约为0.83,比图 9中显示的涡轮级总效率低3.5%,其主要原因可以归结为高压涡轮动叶叶顶间隙的增大,从图 11[18]可以看出,在动叶无冠情况下,叶顶间隙增大1%,其效率下降2%,经过叶顶间隙修正后,涡轮级效率大约为85%,与图 9中涡轮级总效率特性吻合很好,因此,可以认为加大高低压涡轮轴向间隙对涡轮级总效率没有影响。

|

| 图 10 涡轮总效率特性 Fig. 10 Total efficiency performance of turbine |

| 图选项 |

|

| 图 11 动叶叶顶间隙对涡轮效率的影响[18] Fig. 11 Effect of rotor tip clearance on turbine efficiency[18] |

| 图选项 |

3 结论 本文对缩型1+3/2级对转涡轮性能进行了试验研究,试验主要分为3个阶段,第1阶段为单独高压涡轮性能试验,第2阶段为加大高低压涡轮间轴向间距联合试验,第3阶段为正常轴向间距下高低压涡轮联合试验,得出以下主要结论:

1)低压涡轮存在对高压涡轮性能影响不大,高压涡轮特性可用于反算低压涡轮进口状态参数。

2)高压涡轮喉道面积设计偏小,而低压涡轮喉道面积偏大,这导致在涡轮级总膨胀比一定情况下,高压涡轮膨胀比加大,低压涡轮膨胀比减小。

3)在高低压涡轮联合试验中,高压涡轮效率较高,而低压涡轮效率偏低,同时在涡轮膨胀比分配中,高压涡轮膨胀比较大,变化范围较小,而低压涡轮膨胀比较小,变化范围较宽。

4)在高低压涡轮间,加大2倍高压涡轮动叶喉道宽度间距下,其对低压涡轮性能影响很小,因此,在做1+3/2对转涡轮试验时,为了确定低压涡轮工作状态,可以适当的加大高低压涡轮轴向间距,以便测量低压涡轮进口状态参数。

参考文献

| [1] | 方昌德. 美国航空推进系统关键技术[J].燃气涡轮试验与研究, 2001, 14(3): 1–6.FANG C D. Key technologies of American aviation propulsion systems[J].Gas Turbine Experiment and Research, 2001, 14(3): 1–6.(in Chinese) |

| [2] | KAUSER F B.An overview of gas turbine propulsion technology:AIAA-1994-2828[R].Reston:AIAA, 1994. |

| [3] | MACLIN H, KRAUSE F.Propulsion technology for future commercial aircraft:AIAA-2003-2544[R].Reston:AIAA, 2003. |

| [4] | 蔡睿贤. 对转涡轮基本分析[J].航空学报, 1992, 13(1): 57–63.CAI R X. Basic analysis of counter-rotating turbines[J].Acta Aeronautica et Astronautica Sinica, 1992, 13(1): 57–63.(in Chinese) |

| [5] | 蔡睿贤. 有关对转涡轮基本设计与应用的进一步思考[J].航空动力学报, 2001, 16(3): 193–198.CAI R X. Consideration on the basic design and application of counter-rotating turbines[J].Journal of Aerospace Power, 2001, 16(3): 193–198.(in Chinese) |

| [6] | 季路成.1+3/2对转涡轮基本分析[C]//中国工程热物理学会热机气动力学学术会议.北京:中国工程热物理学会, 2006:476-484.JI L C.Basic analysis on 1+3/2 counter-rotating turbines[C]//Proceedings of Engineering Thermophysics.Beijng:Chinese Society of Engineering Thermophysics, 2006:476-484(in Chinese). |

| [7] | 季路成. 1+3/2与1+1/2对转涡轮对比分析[J].工程热物理学报, 2007, 28(Suppl.1): 113–116.JI L C. Basic analysis on 1+3/2 and 1+1/2 counter-rotating turbines[J].Journal of Engineering Thermophysics, 2007, 28(Suppl.1): 113–116.(in Chinese) |

| [8] | 季路成. 对转涡轮研究的回顾与展望[J].航空发动机, 2006, 32(4): 49–53.JI L C. Review and prospect on research of counter-rotating turbine[J].Aeroengine, 2006, 32(4): 49–53.(in Chinese) |

| [9] | 季路成, 邵卫卫, 王宝臣. 一种对转涡轮性能基本分析[J].推进技术, 2008, 29(1): 62–66.JI L C, SHAO W W, WANG B C. Basic analysis of a counter-rotating turbine[J].Journal of Propulsion Tecnology, 2008, 29(1): 62–66.(in Chinese) |

| [10] | 陈云, 胡松岩, 王雷. 1+3/2无导叶对转涡轮设计特点分析[J].航空发动机, 2011, 37(4): 20–23.CHEN Y, HU S Y, WANG L. Analysis of design characteristics for 1+3/2 vaneless counter-rotating turbine[J].Aeroengine, 2011, 37(4): 20–23.(in Chinese) |

| [11] | GUENETTE G.Turbine aerodynamic performance measurements in short duration facilities:AIAA-1989-2690[R].Reston:AIAA, 1989. |

| [12] | ATKINS N R, MILLER R J, AINSWORTH R W.Aerodynamic performance measurements in a transient turbine test facility[C]//The 16th Symposium on Measuring Techniques in Transonic and Supersonic Flow in Cascades and Turbomachines.Oxford:Oxford University, 2005:1-12. |

| [13] | KEOGH R C, GUENETTE G R, SOMMER T P.Aerodynamic performance measurements of a fully-scaled turbine in a short duration facility[C]//ASME Turbo Expo 2000:Power for Land, Sea, and Air.New York:ASME, 2000:1-12. |

| [14] | HALDEMAN C J.Uncertainty analysis of turbine aerodynamic performance measurementsin short duration test facilities:AIAA-1991-2131[R].Reston:AIAA, 1991. |

| [15] | 唐菲, 陈党慧, 秦立森, 等. 1+1/2对转涡轮短周期试验台性能测试[J].工程热物理学报, 2006, 27(6): 944–946.TANG F, CHEN D H, QIN L S, et al. 1+1/2 counter-rotating turbine performance measurement of short-duration facility[J].Journal of Engineering Thermophysics, 2006, 27(6): 944–946.(in Chinese) |

| [16] | 刘思永, 王屏, 卢聪明, 等. 超跨音对转涡轮试验台[J].航空动力学报, 2002, 17(4): 404–406.LIU S Y, WANG P, LU C M, et al. Contra-rotating turbine test rig with transonic-supersonic profiles[J].Journal of Aerospace Power, 2002, 17(4): 404–406.(in Chinese) |

| [17] | KEITH B D, BASU D K, STEVENS C.Aerodynamic test results of controlled pressure ratio engine (COPE) dual spool air turbine rotating rig[C]//ASME, Turbo Expo 2000:Power for Land, Sea, and Air.New York:ASME, 2000:1-10. |

| [18] | NGO V H, MILLAR D A J.Design and performance prediction of axial flow turbines:ME-73-3[R].Ottawa:Carleton University, 1973:27-28. |