钛合金精密铸造的快速发展导致了铸造用废弃模具材料大量增加。据统计,全世界每年钛合金铸造业重达10万t的废弃陶瓷铸型中,精密铸造用废弃陶瓷型壳大约占60%以上[8]。目前为止,这些废弃铸型主要是通过填埋处理,不仅增加了成本,更会造成环境污染。Stephen和Kunes[9]在1981年就明确分析了工业陶瓷固体废弃物的回收及工业生产成本。1999年,Fang和Smith[10-11]等在前人研究的基础上进一步深入评估,指出回收利用模具材料可大幅降低精密铸造生产成本,具有非常高的研究价值和应用意义。2010年,Holtzer等[8]发现,用废弃模具多次破碎后制得型壳的强度,比氧化铝型壳约高60%。

目前钛合金精密铸造用型壳主要由化学稳定性较高的面层材料[12-13](直接接触熔融合金)和提供强度及透气性的背层[14]两部分组成,而背层一般认为对铸造过程中陶瓷/熔融金属界面稳定性影响较小,因此可将回收材料在用于型壳背层材料。然而,在浇铸过程中面层材料可能会由于受到冲击和侵蚀而被破坏,导致背层材料暴露,造成活性较高的钛合金与背层材料接触,引起型壳与熔融合金的剧烈反应[15],如Yuan等[16]的研究指出,在铸造TiAl合金的反应层发现含Si相(Ti,Zr)5(Al,Si)3,表明铸造过程中有背层材料的Si元素渗入到合金表面。除此之外,由于铸造废弃型壳材料中含有铸造金属残留,直接重复使用废弃型壳材料将带来型壳界面稳定性降低及增加新铸坯表面污染的风险。因此掌握金属残留在铸造过程与熔融钛合金的界面稳定性,成为实现废弃型壳循环利用的关键问题。

本文通过在精密铸造型壳背层材料中添加几种典型金属元素,研究Al、Nb和Mn等残留金属对ZTC4合金铸件表面质量、型壳/铸件界面成分、组织形貌及显微硬度的影响,分析残留金属对ZTC4合金铸坯界面稳定性影响规律,为实现废弃型壳回收利用及其铸件α层清除提供科学依据。

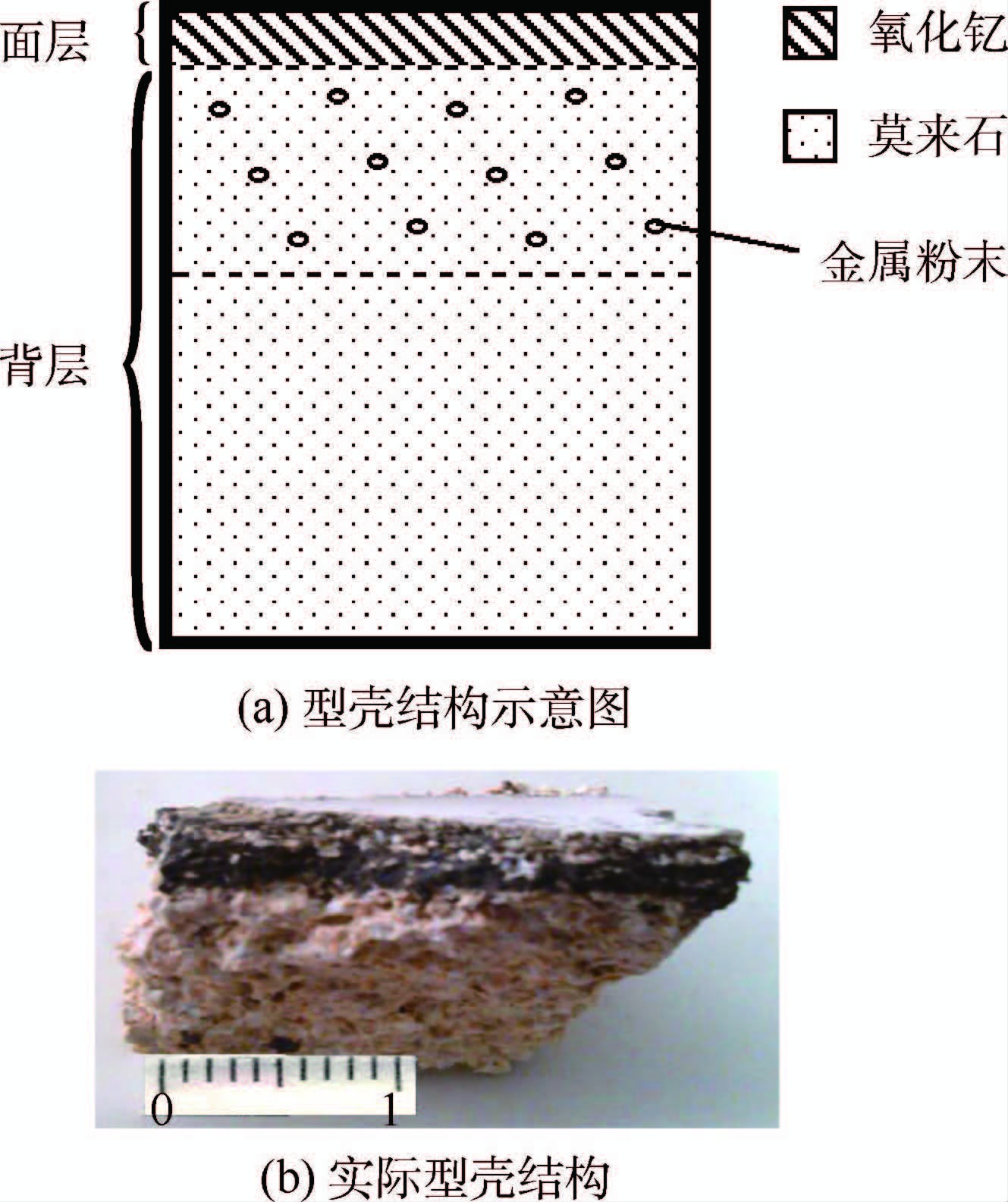

1 试验材料及方法 1.1 型壳制备 图 1所示为试验中含金属残留的型壳结构示意图及实际型壳结构。其中型壳面层浆料由氧化钇粉末(200目)、醋酸锆溶胶(自制)及一些添加剂按一定固/液重量比制备,散沙选用氧化钇(50/80目);背层浆料分别由莫来石粉末(200目)及均匀混有5wt%Al、Nb、Mn金属粉末(200目)的莫来石粉末按一定固/液比和硅溶胶溶液(30wt%)制备而成,散沙选用莫来石(30/50目),且含金属残留的背层涂有3层。试验中型壳制备材料为北京百慕航材高科技股份有限公司提供,金属粉末为江西章贡金镱镀膜材料公司提供,纯度均达到99%以上。制备完成的型壳面层在温度为25℃,相对湿度为50%的环境中干燥24 h,背层在相同环境中干燥8 h。在300℃下用电脱蜡斧对型壳脱蜡,将清洗后的试块在1 050℃预烧结1 h。

|

| 图 1 含金属残留型壳的结构示意图及实际型壳结构 Fig. 1 Sketch map of structure of mould with metalresidue and actual mould structure |

| 图选项 |

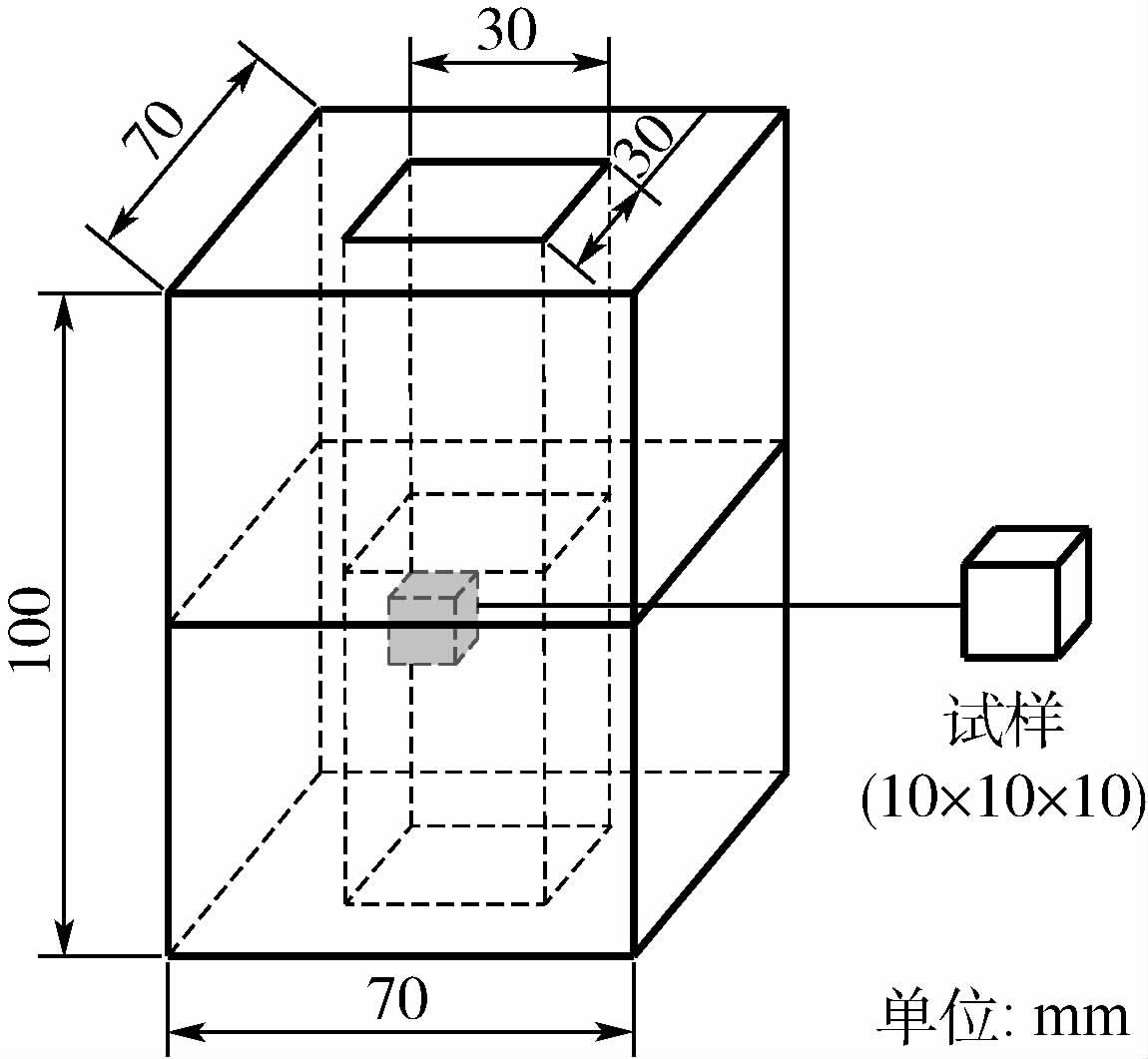

1.2 ZTC4合金精密铸造 ZTC4合金化学成分见表 1。试验在北京航空材料研究院完成,采用真空重力浇注法,型壳预热温度为450℃,铸块尺寸70 mm×70 mm×100 mm(中空铸件,壁薄20 mm),铸造后采用机械法破碎型壳。铸件取样位置如图 2所示。

表 1 ZTC4合金化学成分 Table 1 Chemical composition of ZTC4 alloy

| wt% | ||||||||||

| 元素 | Al | V | Fe | Si | C | N | H | O | 其他 | Ti |

| 含量 | 6.120 0 | 4.100 0 | 0.062 0 | 0.011 0 | 0.020 0 | 0.014 0 | 0.002 4 | 0.170 0 | <0.400 0 | 余量 |

表选项

|

| 图 2 铸件取样位置示意图 Fig. 2 Sketch map of sampling position of cast bars |

| 图选项 |

1.3 测试方法 ZTC4合金截面试样经抛光后,首先用96 mL H2O+3 mL HNO3+1 mL HF的Kroll腐蚀液腐蚀约20 s,腐蚀出铸造钛合金组织,再用质量分数1%的NH4F水溶液腐蚀15~30 s,腐蚀出α层组织。采用LEICA DM4000 M光学金相显微镜对合金的显微组织进行观察。利用FEI QUANTA 200F扫描电镜、JXA-8100电子探针对型壳/ZTC4铸件界面的形貌及成分进行分析。采用D/max 2200PC XRD分析试样物相成分,扫描角度为10°~90°。采用Buehler micromet 6040显微硬度仪测量铸件的显微硬度。硬度测试沿试样横截面表面开始进行,从铸件表面每隔20 μm测量3个点取其平均,测试载荷为25 gf,1 000 gf≈9.8 N,保压时间为15 s,获得铸件显微硬度沿厚度方向的分布。

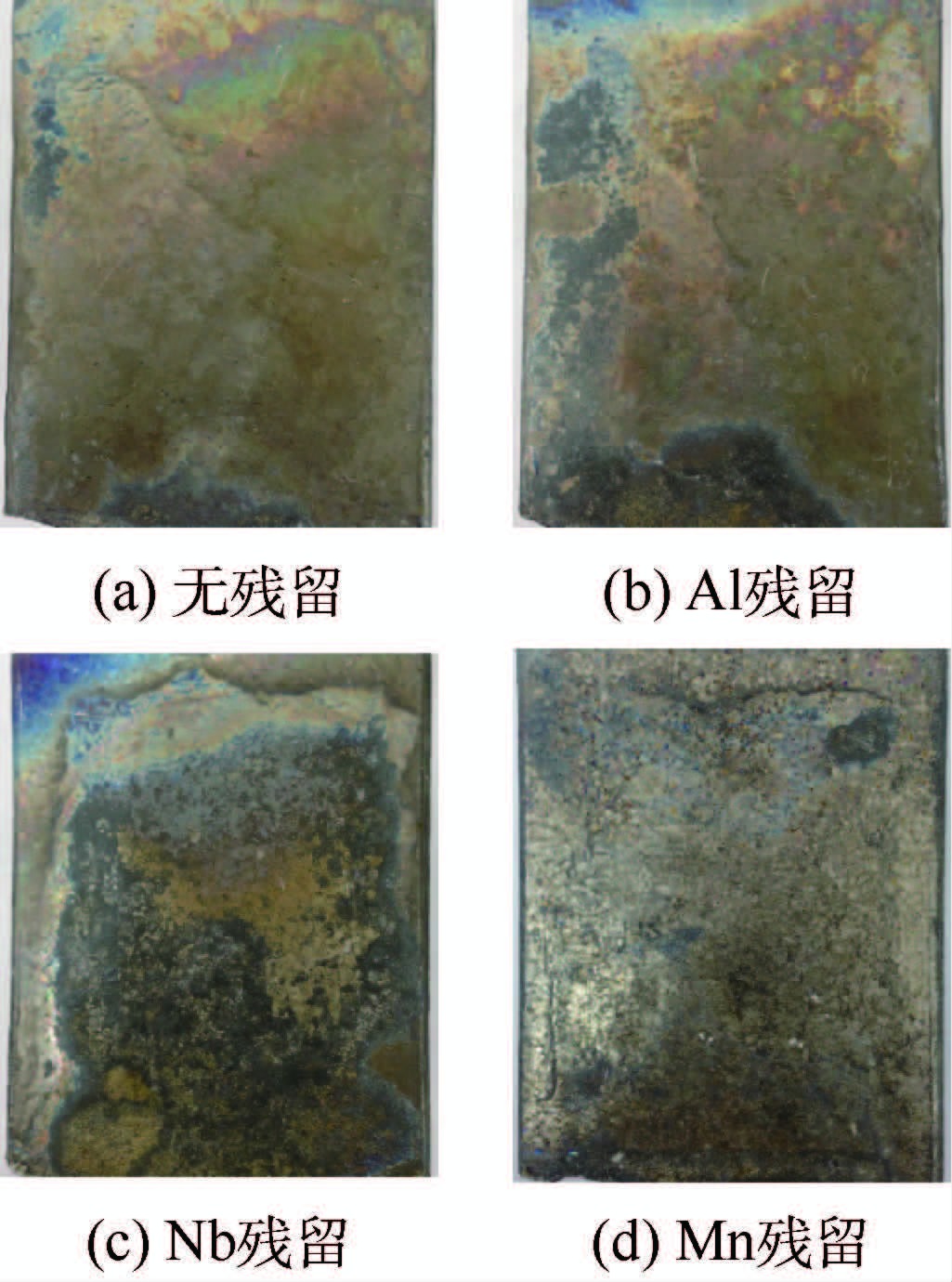

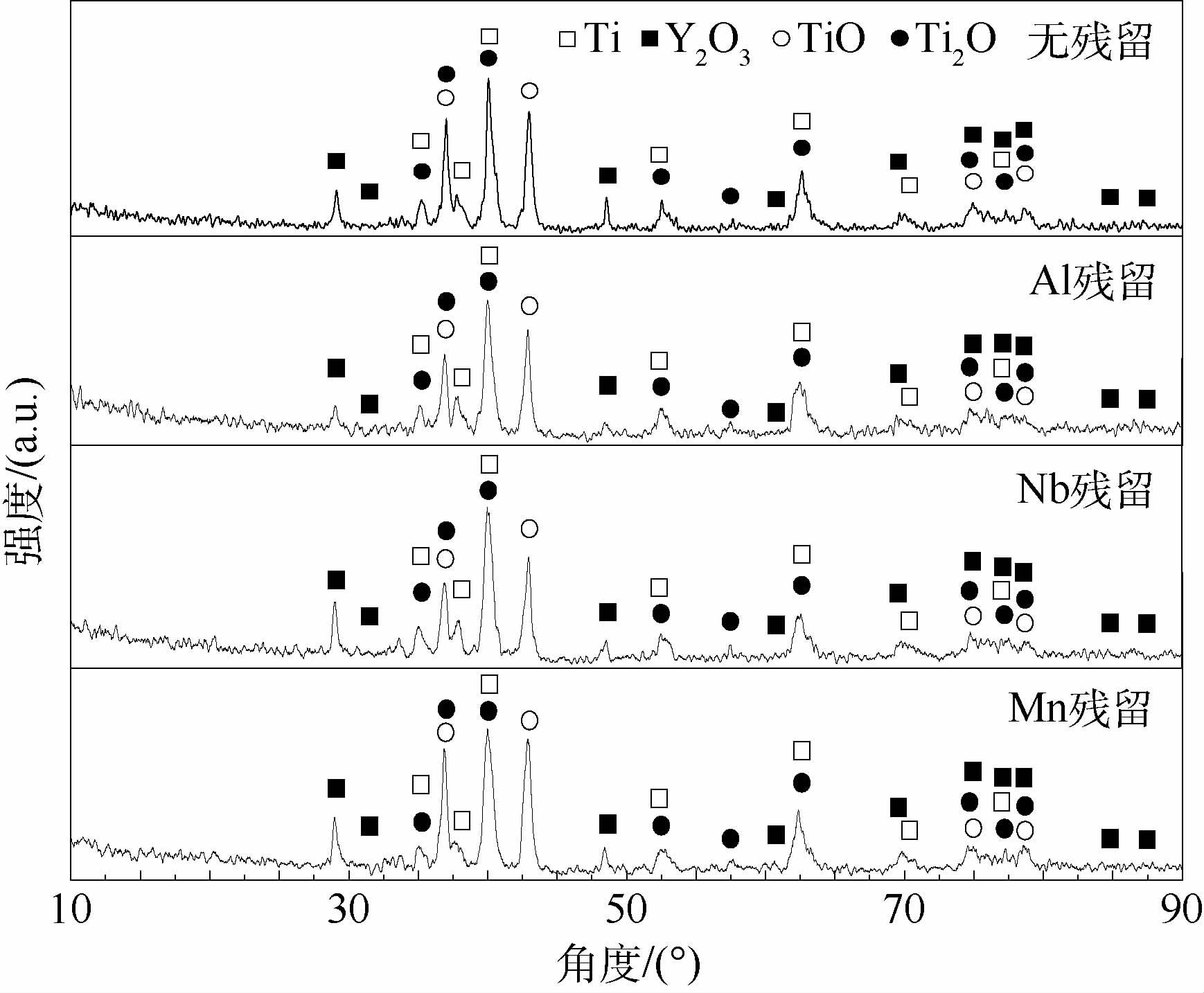

2 试验结果及讨论 2.1 残留金属对铸件表面形貌及成分的影响 如图 3为ZTC4铸件表面形貌(表面未经任何喷砂、清洗处理),可见铸件表面外观平整,无铸瘤等明显铸造缺陷。由表 2中不同型壳铸件表面粗糙度可看出,Al、Nb和Mn等残留金属会使铸件表面粗糙度(轮廓算术平均偏差RR和轮廓最大高度RR)明显增加,且表面粗糙度按照Mn残留<Al残留<Nb残留依次递增。经XRD分析,铸件表面粗糙凸起物成分主要为面层残留Y2O3,Ti及其氧化物TiO、Ti2O,且不同型壳铸件凸起物成分基本相同(见图 4),未见残留金属扩散至界面处对铸件表面成分产生明显影响。

|

| 图 3 含不同金属残留型壳的ZTC4铸件表面形貌 Fig. 3 Surface appearance of ZTC4 casts using mouldswith different metal residues |

| 图选项 |

表 2 含不同金属残留型壳ZTC4铸件的表面粗糙度 Table 2 Surface roughness of ZTC4 casts using mouldswith different metal residues

| 型壳中的金属残留铸件种类 | 粗糙度/μm | |

| Ra | Rz | |

| 无残留 | 10.6±2.32 | 51.5±11.06 |

| Al残留 | 22.5±7.76 | 101.6±49.72 |

| Nb残留 | 32.6±2.98 | 139.5±16.13 |

| Mn残留 | 21.1±5.97 | 95.3±23.90 |

表选项

|

| 图 4 含不同金属残留型壳的ZTC4铸件表面凸起物的XRD结果 Fig. 4 XRD results of protrusions at surface of ZTC4 castsusing moulds with different metal residues |

| 图选项 |

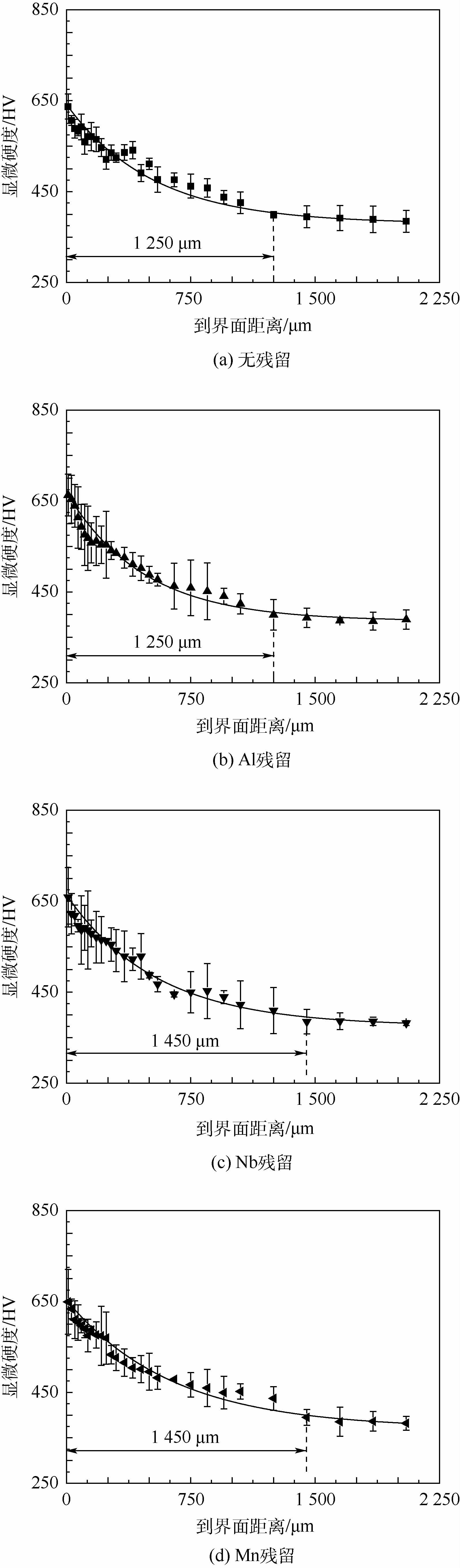

2.2 残留金属对型壳/铸件反应层厚度的影响 铸造过程中,型壳中的氧元素扩散进入熔融钛合金,使得钛合金表面形成粗大的α相片层组织,同时导致合金表面硬度增加。因此,铸件表面α层和硬化层的厚度反映了型壳/铸件的界面稳定程度。如图 5(a)~图 5(d)所示,ZTC4合金铸造后金相组织为典型的α+β片层结构,本文所指α层厚度为铸件表面粗大片层区厚度(图中箭头所示)。在铸件表面随机取10个位置测量其α层厚度,去掉一个最高值和一个最低值,取其余8个值的平均值,获得平均α层厚度。各铸件表面平均α层厚度如图 5(e)所示,含Al金属残留的型壳铸件表面的α层厚度与无残留型壳铸件差异不大,残留Nb和Mn金属型壳的铸件表面α脆性层厚度明显增加。如图 6所示为合金表面显微硬度分布情况,利用指数函数进行拟合(图中实线),可以看出,ZTC4合金的显微硬度约为380 HV,使用无金属残留型壳的铸件表面硬化层厚度约为1 250 μm,采用含Al、Nb和Mn残留的型壳铸件表面硬化层厚度分别为1 250、1 450和1 450 μm左右。可见,Al金属残留对铸件表面α层和硬化层厚度的影响不明显,对陶瓷/钛合金界面稳定性的影响较小,而Nb和Mn会明显降低陶瓷/钛合金界面稳定性,钛合金表面的α层及硬化层厚度增加了15%左右。

|

| 图 5 含不同金属残留的型壳ZTC4铸件的金相组织及平均α层厚度 Fig. 5 Metallographic structures and average alpha-caselayer thickness of ZTC4 casts using mouldswith different metal residues |

| 图选项 |

|

| 图 6 含不同金属残留型壳的ZTC4铸件的表面显微硬度 Fig. 6 Surface micro-hardness of ZTC4 casts using mouldswith different metal residues |

| 图选项 |

由表 2、表 3中不同型壳铸件的表面粗糙度、α层厚度及硬化层厚度,铸件表面粗糙度按Mn残留<Al残留<Nb残留递增,硬度层厚度较α层略小,α层厚度按Al残留<Mn残留<Nb残留递增,硬化层厚度按Al残留<Mn残留≈Nb残留递增,可见铸件表面粗糙度可以在一定程度上反映陶瓷/ZTC4合金界面稳定性。

表 3 含不同金属残留型壳ZTC4铸件的平均α层厚度及硬化层厚度 Table 3 Average alpha-case layer thickness and hardenedlayer thickness of ZTC4 casts using mouldswith different metal residues

| 型壳中的金属残留铸件种类 | 厚度/μm | |

| 平均α层 | 平均硬化层 | |

| 无残留 | 1 280±189.5 | 1 250 |

| Al残留 | 1 285±174.1 | 1 250 |

| Nb残留 | 1 479±85.4 | 1 450 |

| Mn残留 | 1 419±142.2 | 1 450 |

表选项

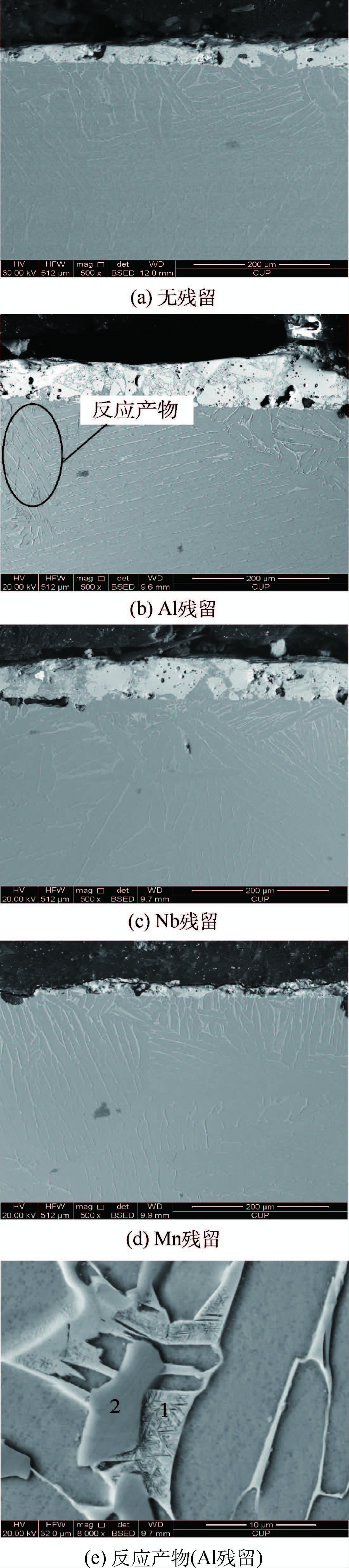

2.3 残留金属对型壳/铸件界面微观结构及成分的影响 如图 7为铸件显微组织的背散射电子像,可见ZTC4合金的显微组织主要由α(深灰色相)+β(浅灰色相)的双相魏氏体组织组成。铸造过程中型壳中的氧元素扩散进入ZTC4合金,使铸件表面形成粗大的α组织,且采用不同的型壳材料,试样表面粗化α相片层厚度不同:当使用不含金属残留的型壳时,粗化α相片层厚度约为10.1 μm;采用含有金属残留的型壳后,粗化层厚度均有增加,且按Al(12.9 μm)<Mn(13.8 μm)<Nb(14.3 μm)依次增加。此外,在各合金表面的β相中均观察到了细小的深灰色针状析出物,经EDX分析可知(图 7(e)位置1),其中含有少量的Zr元素,可推断是面层浆料中的Zr元素扩散进入熔融合金所致。当使用含Al残留的型壳时,在陶瓷/合金界面观察到了大量随机分布的析出物(颜色与α相近),EDX分析可知(图 7(e)位置2),这些析出物中Si、Ti含量较高,Al含量较低,可判定为Ti5Si3相。

|

| 图 7 含不同金属残留的型壳与ZTC4铸件反应界面的背散射电子像 Fig. 7 Backscattered images of interface of ZTC4 castsagainst moulds with different metal residues |

| 图选项 |

3 结 论 1) 背层含有Al、Nb、Mn等金属残留的型壳浇铸ZTC4合金,铸件表面外观平整,无铸瘤等明显铸造缺陷。相较无金属残留型壳,含残留金属型壳的铸件表面粗糙度按Mn残留<Al残留<Nb残留明显增加。

2) 含Al金属残留的型壳铸件表面的α脆性层及硬化层厚度与无金属残留型壳的铸件差异不大,而残留Mn和Nb的型壳铸件表面α层及硬化层厚度明显增加。对比铸件表面粗糙度及陶瓷/合金界面反应层厚度发现,表面粗糙度可以在一定程度上反映界面反应稳定性。

3) 铸造过程中,型壳面层浆料中的Zr元素少量扩散进入合金,在β相内析出含Zr的细小针状析出物;使用残留Al的型壳时,背层材料中Si元素扩散进入熔融钛合金,生成Ti5Si3相随机分布于界面处。

参考文献

| [1] | GURRAPPA I. Characterization of titanium alloy Ti-6Al-4V for chemical,marine and industrial applications[J].Materials Characterization, 2003, 51(2): 131–139. |

| [2] | BOYER R R. An overview on the use of titanium in the aerospace industry[J].Materials Science and Engineering:A, 1996, 213(1-2): 103–114.DOI:10.1016/0921-5093(96)10233-1 |

| [3] | KOSTOV A, FRIEDRICH B. Predicting thermodynamic stability of crucible oxides in molten titanium and titanium alloys[J].Computational Materials Science, 2006, 38(2): 374–385.DOI:10.1016/j.commatsci.2006.03.006 |

| [4] | SUNG S Y, KIM Y J. Alpha-case formation mechanism on titanium investment castings[J].Materials Science and Engineering:A, 2005, 405(1): 173–177. |

| [5] | CHAN K S, KOIKE M, JOHNSON B W, et al. Modeling of alpha-case formation and its effects on the mechanical properties of titanium alloy castings[J].Metallurgical and Materials Transactions A, 2008, 39(1): 171–180.DOI:10.1007/s11661-007-9406-0 |

| [6] | BOETTINGER W, WILLIAMS M, CORIELL S, et al. Alpha case thickness modeling in investment castings[J].Metallurgical and Materials Transactions B, 2000, 31(6): 1419–1427.DOI:10.1007/s11663-000-0026-y |

| [7] | YUE L Y, WANG A B, LI L. Material morphological characteristics in laser ablation of alpha case fromtitanium alloy[J].Applied Surface Science, 2012, 258(20): 8065–8071.DOI:10.1016/j.apsusc.2012.04.173 |

| [8] | HOLTZER M, ZYCH J, DANKO R, et al. Reclamation of material from used ceramic moulds applied in the investment casting technology[J].Journal of Achives of Foundry Engineering, 2010, 10(3): 199–104. |

| [9] | STEPHEN W A, KUNES T P. Cutting the cost of disposal through innovative and constructive uses of foundry wastes[J].AFS Transactions, 1981, 89: 697–708. |

| [10] | FANG H, SMITH J D, PESSLEE K D. Study of spent refractory waste recycling from metal manufacturers in Missouri[J].Resource Conservation and Recycling, 1999, 25(2): 111–124.DOI:10.1016/S0921-3449(98)00059-7 |

| [11] | SMITH J D, FANG H, PEASLEE K D. Characterization and recycling of spent refractory wastes fron metal manufacturers in Missouri[J].Resource Conservation and Rcycling, 1999, 25(2): 151–169.DOI:10.1016/S0921-3449(98)00050-0 |

| [12] | SAHA R L, NANDY T K, MISRA R D K, et al. On the evaluation of stability of rare earth oxides as face coats for investment casting of titanium[J].Metallurgical Transactions B, 1990, 21(3): 559–566.DOI:10.1007/BF02667869 |

| [13] | SAHA R L, MISRA R D K. Formation of low-melting eutectic at the metal-mould interface during titanium casting in zircon sand moulds[J].Journal of Materials Science Letters, 1991, 10(22): 1318–1319.DOI:10.1007/BF00722647 |

| [14] | JOVANOVIó M T, DIMóIó B, BOBIó I, et al. Microstructure and mechanical properties of precision cast TiAl turbocharger wheel[J].Journal of Materials Processing Technology, 2005, 167(1): 14–21.DOI:10.1016/j.jmatprotec.2005.03.019 |

| [15] | YUAN C, COMPTON D, CHENG X, et al. The influence of polymer content and sintering temperature on yttria face-coat moulds for TiAl casting[J].Journal of the European Ceramic Society, 2012, 32(16): 4041–4049.DOI:10.1016/j.jeurceramsoc.2012.06.010 |

| [16] | YUAN C, CHENG X, HOLT G S, et al. Investment casting of Ti-46Al-8Nb-1B alloy using moulds with CaO-stabilized zirconia face coat at various mould pre-heat temperatures[J].Ceramics International, 2014, 41(3): 4129–4139. |