为缓解焊接接头残余应力,提高连接强度,一般采用添加中间层的方法[3]。中间层一般选用热膨胀系数相对较低的金属,如Cu、Mo和SiC等材料的添加对于缓解陶瓷金属焊接接头残余应力已经取得了一定的成效[4-6]。泡沫金属[7]也可作为中间层缓解陶瓷与金属之间残余应力。Shirzadi等[8]用不锈钢泡沫作为中间层焊接陶瓷与金属,最大剪切强度达到了33 MPa,热循环性能可以达到60次,相对于不含不锈钢泡沫中间层得到了很大的提升。Park和Eagar[9]选用带有孔洞的镍金属作为中间层焊接Si3N4和Inconel 718,在镍金属上添加孔隙,结果显示尽管反应面积降低了,但是剪切强度得到了提升,孔洞的添加对缓解残余应力起到了很大的作用。

泡沫金属由于其独特结构而具有许多优异性能,如具有超轻型、高强度比、吸声、隔声、隔热、散热、减振和吸收冲击能等性能,在航空航天、汽车工业、建筑等领域展现了广泛的应用前景[10-11]。金属泡沫具有的独特网状、无方向性多孔结构使它具有特殊的压缩应力-应变特性,具备了优良的吸能减震性能,可用作能量吸收材料。

本实验选用0.2 mm厚的泡沫镍金属作为中间层,采用Ag-Cu-Ti钎料来焊接Al2O3陶瓷与1Cr18Ni9Ti不锈钢,同时作为对比,同样参数下不添加中间层焊接Al2O3陶瓷与1Cr18Ni9Ti不锈钢。然后对焊接接头微观组织、元素分布、断面成分以及强度进行研究。

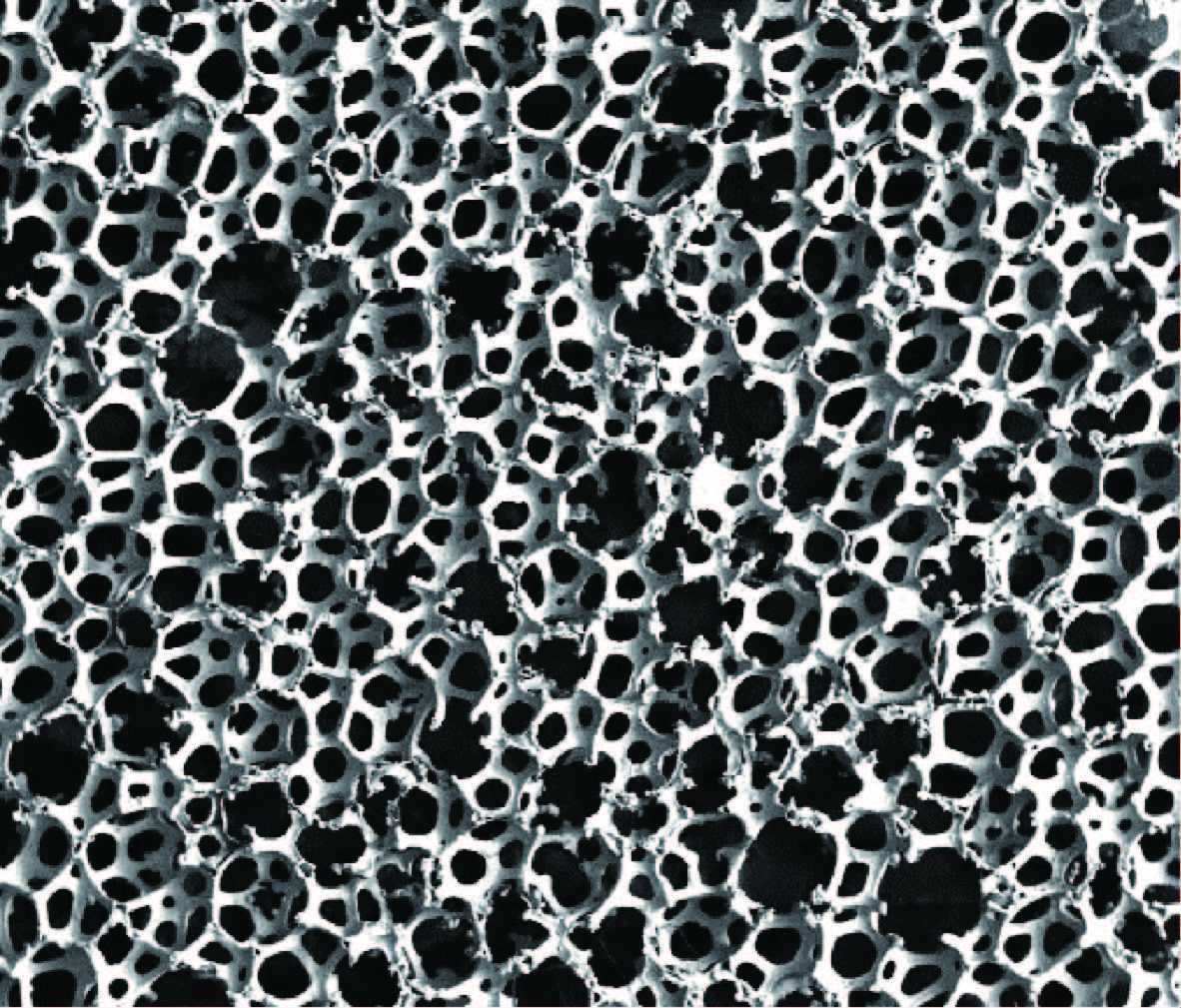

1 试验方法和方案 钎焊实验过程中所采用的母材分别为95wt%Al2O3陶瓷和1Cr18Ni9Ti不锈钢,钎料选用Ag-26.77Cu-4.4Ti(wt%),Ag-Cu-Ti钎料对Al2O3陶瓷与1Cr18Ni9Ti不锈钢有很好的润湿性[12-13]。试验所采用的泡沫镍金属材料孔径为0.1 mm、孔隙率为90%,其宏观形貌如图 1所示。

|

| 图 1 泡沫镍金属宏观形貌 Fig. 1 Macroscopic morphology of Ni foam |

| 图选项 |

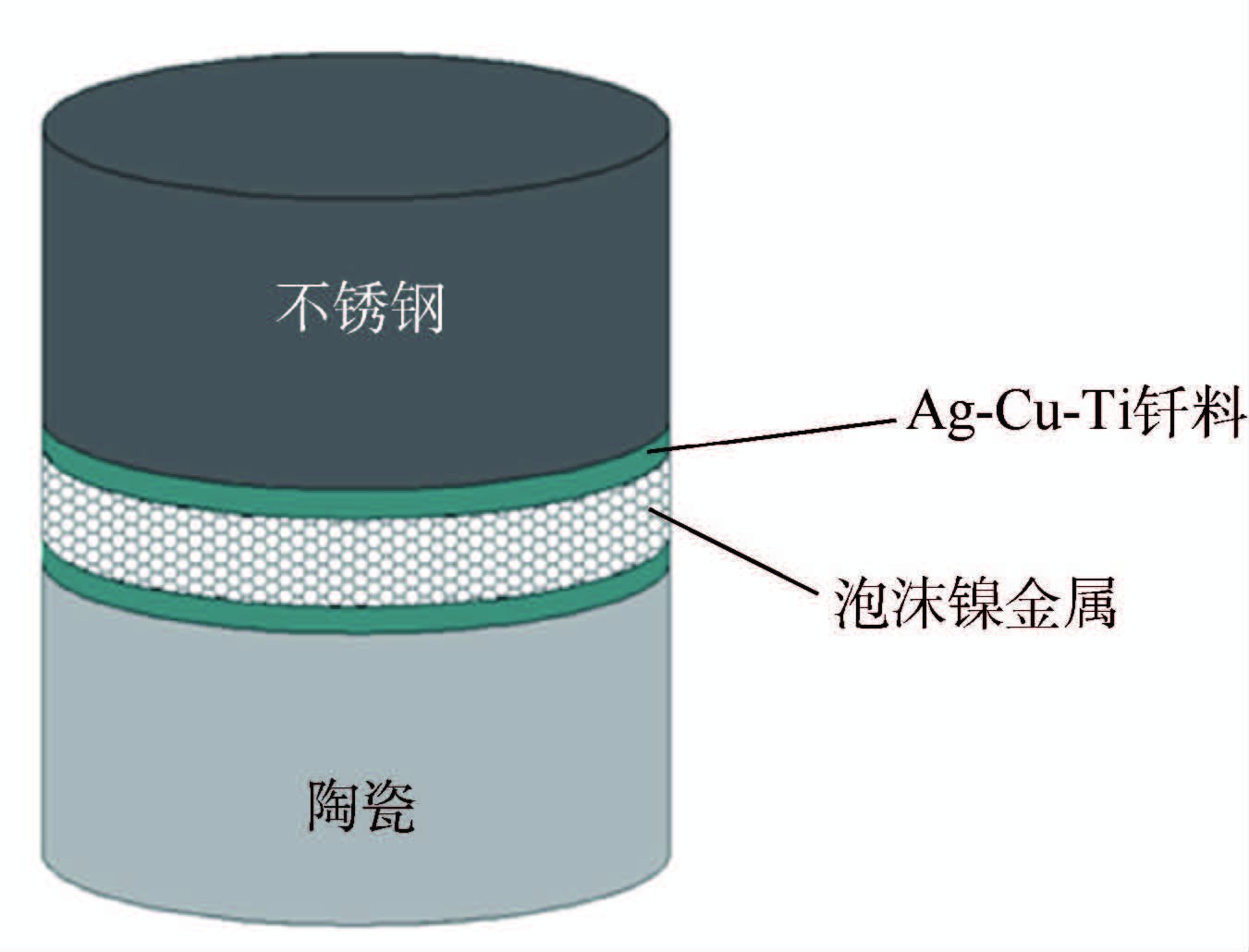

Al2O3陶瓷和1Cr18Ni9Ti不锈钢加工成Φ10 mm×5 mm的试样,实验前用400#、600#、800#和1 200#水砂纸逐级打磨去除试件表面的氧化膜,并用丙酮溶剂对不锈钢和泡沫镍金属材料进行去油、去污染处理,再用无水乙醇进行脱水处理。试样装配如图 2所示。Ag-Cu-Ti钎料厚度为0.1 mm,泡沫镍金属厚度为0.2 mm。

|

| 图 2 试样装配图 Fig. 2 Assembly diagram of brazing specimen |

| 图选项 |

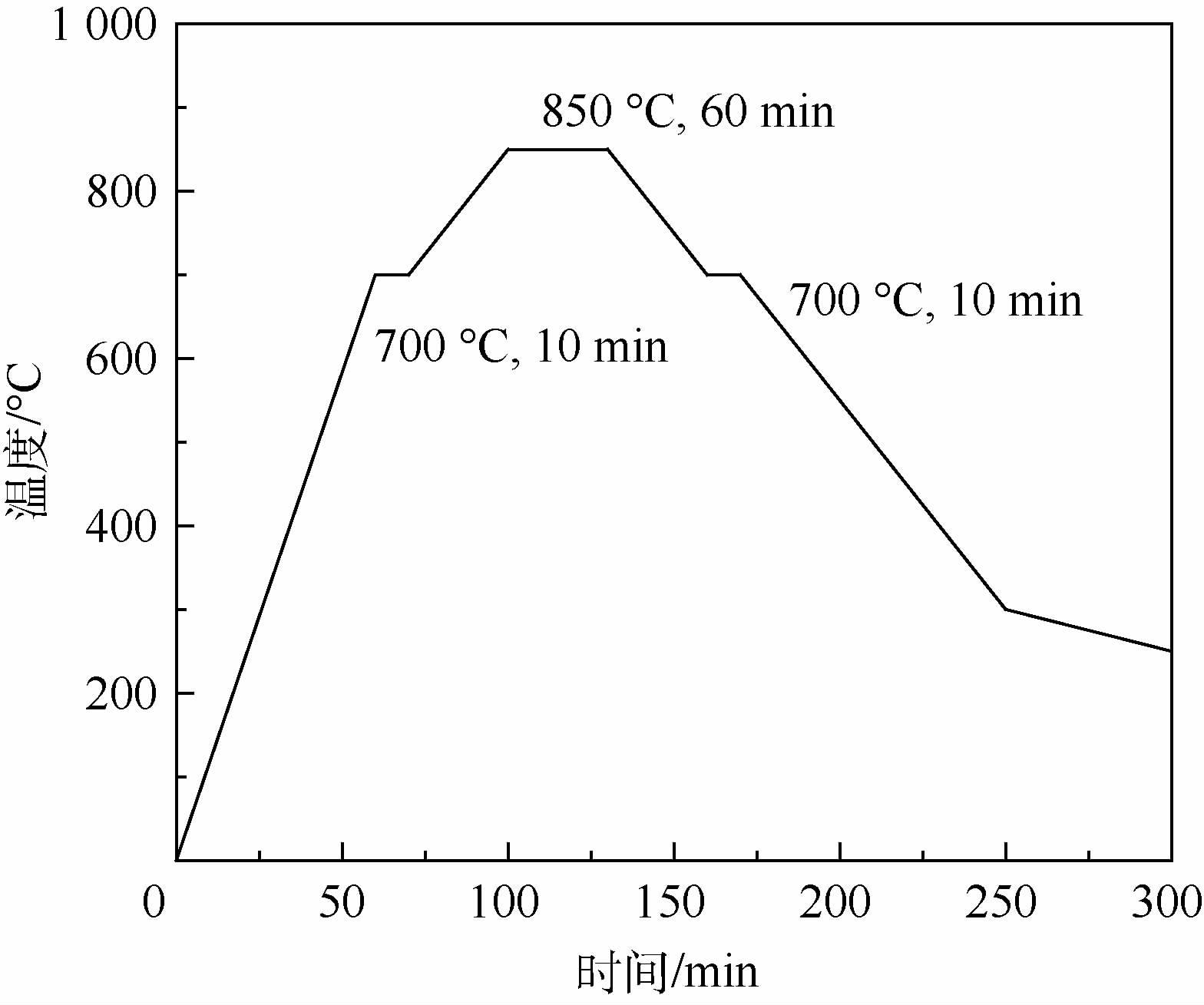

钎焊试验采用沈阳真空技术研究所制造的VBF-113型真空钎焊炉。试样装配图如图 2所示。钎焊温度为850℃,保温时间60 min,真空度为1.0×10-3 Pa,钎焊温度曲线如图 3所示。

|

| 图 3 钎焊温度曲线 Fig. 3 Temperature curve of brazing |

| 图选项 |

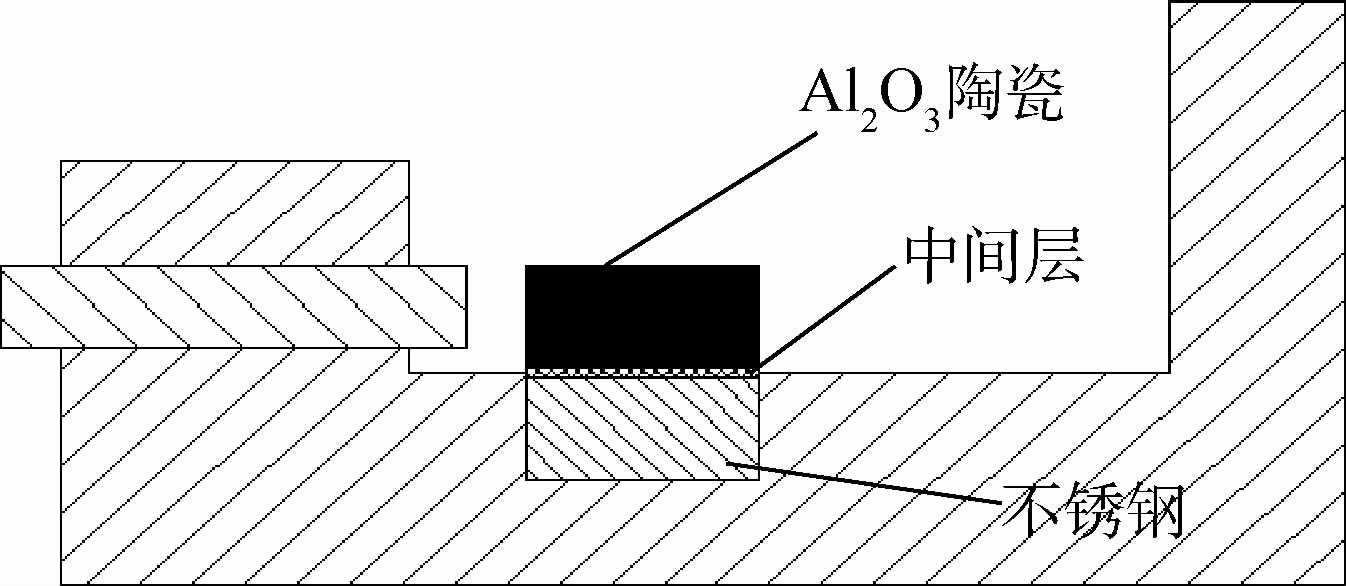

采用GLEEBLE-1500热模拟试验机对钎焊接头进行剪切强度试验测试,剪切速度为0.5 mm/min,每一组做3次剪切强度测试,求其平均值,钎焊接头剪切试验示意图如图 4所示。利用扫描电子显微镜(SEM)(CamScan3400)观察接头微观组织以及通过能谱(EDS)测定其元素组成。

|

| 图 4 钎焊接头剪切试验示意图 Fig. 4 Shear test schematic of brazed joint |

| 图选项 |

2 结果及分析 2.1 剪切强度 表 1为钎焊温度850℃,保温时间60 min条件下,添加和不添加泡沫镍中间层真空钎焊接头剪切强度。

表 1 钎焊接头剪切强度 Table 1 Shear strength of brazed joints

| MPa | ||||

| 中间层 | 剪切强度 | 平均剪切强度 | ||

| 组1 | 组2 | 组3 | ||

| 含泡沫镍金属 | 95.5 | 120.1 | 89.5 | 101.7 |

| 不含泡沫镍金属 | 8.1 | 6.1 | 8.8 | 7.7 |

表选项

不含泡沫镍中间层平均剪切强度只有7.7 MPa;当添加0.2 mm泡沫镍金属中间层时,接头平均剪切应力达到101.7 MPa。可以看出,添加泡沫镍金属中间层后,接头平均剪切强度提高了将近13倍。

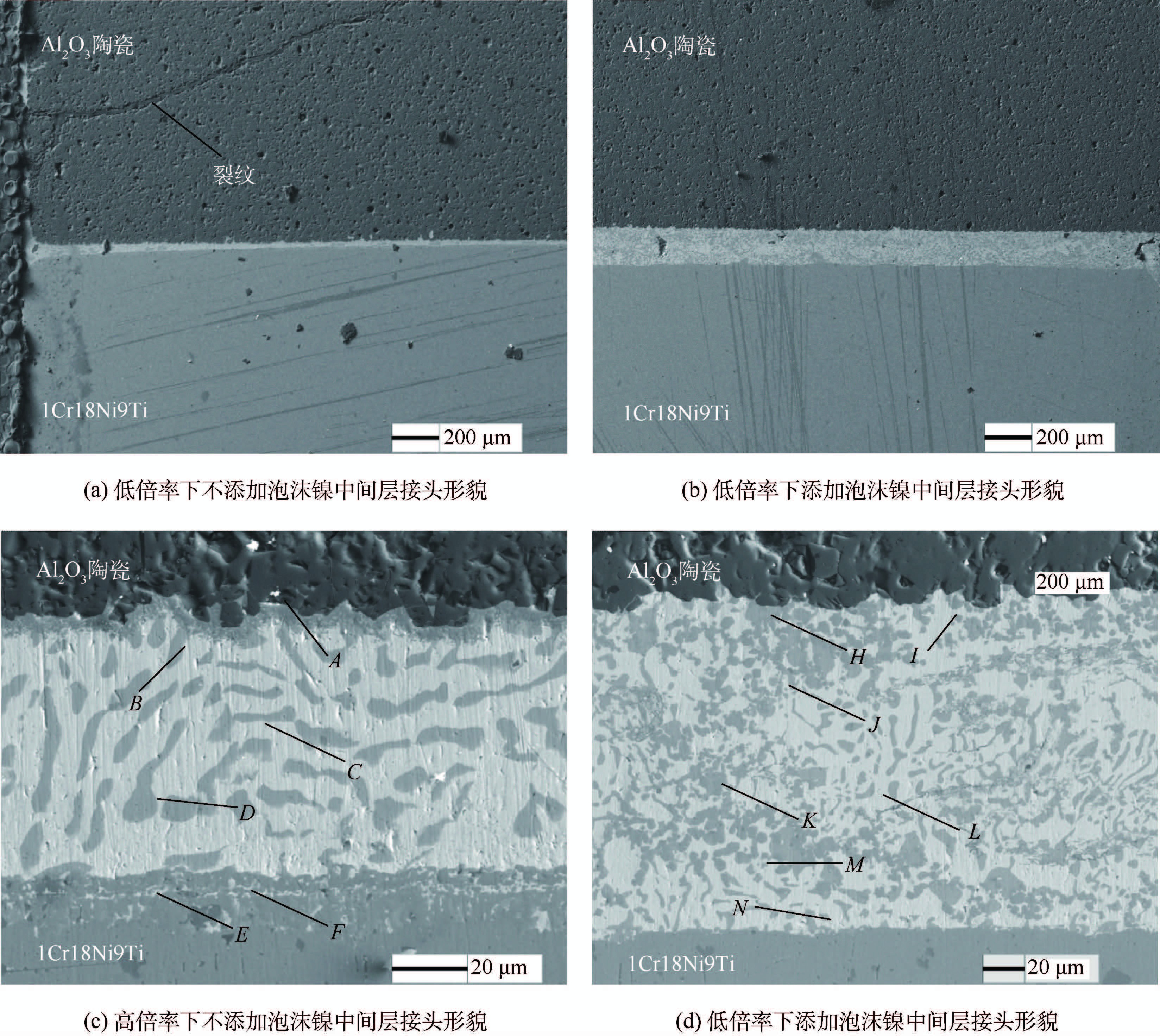

2.2 接头微观组织及结构分析 图 5为陶瓷/不锈钢焊接接头微观组织。图 5(a)和图 5(c)为钎焊温度850℃、保温时间60 min、不含泡沫镍中间层陶瓷/不锈钢焊接接头微观组织。图 5(b)和图 5(d)为钎焊温度850℃,保温时间60 min、添加0.2 mm泡沫镍金属中间层,陶瓷/不锈钢焊接接头微观组织。图 5(a)可以看出,在Al2O3陶瓷母材上出现了裂纹,这直接影响了其力学性能,裂纹产生原因主要是在焊接降温过程中,Al2O3陶瓷和1Cr18Ni9Ti不锈钢热膨胀系数相差很大,2种材料膨胀与收缩过程不一致而产生较大的残余应力。图 5(b)可见,当添加泡沫镍金属作为中间层时,陶瓷与不锈钢均未出现裂纹。图 5(c)可见,不添加镍中间层接头界面连接较好,并未出现裂纹等缺陷,中间层包括银白色相和灰色相,相间分布,有助于连接界面的强度提高;图 5(d)因为中间层泡沫镍金属的加入,白色相和灰色相分布更加细化。

|

| 图 5 陶瓷/不锈钢焊接接头微观组织 Fig. 5 Microstructures of brazed ceramic/stainless steel joint |

| 图选项 |

为了确定接头各反应区的相组成,对不含泡沫镍中间层及添加泡沫镍中间层的钎焊接头进行了EDS分析,表 2为图 5(c)不含中间层接头各区域的EDS结果。图 5(c)中灰色区域D为Cu基固溶体,白色区域C为Ag基固溶体;区域A以及区域E、区域F分别为两侧反应界面,含有大量Ti元素。Ti元素主要分布在两侧反应界面处,Ti元素对于陶瓷与金属的连接起到了很大的作用[12]。

表 2 不含泡沫镍中间层焊接接头各区域的能谱结果 Table 2 Regional EDS results of brazed joint withoutNi foam interlayer

| 区域 | 含量/wt% | 可能相 | |||||

| Ag | Cu | Ti | Fe | Al | O | ||

| A | 6.12 | 20.79 | 47.44 | 1.72 | 10.57 | 10.48 | 富Ti |

| B | 11.95 | 86.25 | 0.24 | 0.32 | 0.13 | 1.12 | 富Cu |

| C | 87.80 | 11.68 | 0 | 0.07 | 0.58 | 0 | Ag(s,s) |

| D | 2.87 | 94.50 | 0.03 | 0.30 | 1.24 | 1.05 | Cu(s,s) |

| E | 19.25 | 1.95 | 40.36 | 27.55 | 0.38 | 10.51 | Ti-Fe-O,Ag |

| F | 9.16 | 1.27 | 28.76 | 47.55 | 0.43 | 12.82 | Ti-Fe-O |

表选项

表 3为图 5(d)含0.2 mm泡沫镍接头各区域的EDS结果。图 5(d)中区域H、区域I靠近陶瓷侧主要为Cu基固溶体和Ag基固溶体;区域M、区域N靠近金属侧主要富含Ag、Cu元素,Ti元素在两侧反应界面处含量很少;区域J、区域K主要由Ti、Ni元素组成,其比例约为1∶3,该2个区域生产的可能相为TiNi3[14]。通过以上分析可以看出,不添加泡沫镍中间层时,Ti元素主要富集在钎料与陶瓷连接界面以及钎料与不锈钢连接界面处;添加中间层后,Ti主要分布在泡沫镍中间层,与Ni元素形成TiNi3化合物。

表 3 含泡沫镍中间层焊接接头各区域的能谱结果 Table 3 Regional EDS results of brazed joint withNi foam interlayer

| 区域 | 含量/wt% | 可能相 | ||||||

| Ag | Cu | Ti | Fe | Al | Ni | O | ||

| H | 1.93 | 89.11 | 1.06 | 0.51 | 0.20 | 4.65 | 2.38 | Cu(s,s) |

| I | 86.60 | 12.20 | 0 | 0.31 | 0.55 | 0.67 | 0 | Ag(s,s) |

| J | 20.65 | 6.5 | 17.65 | 2.05 | 0.68 | 52.53 | 0 | TiNi3 |

| K | 0.64 | 20.60 | 19.08 | 2.19 | 0.45 | 57.34 | 0 | TiNi3 |

| L | 88.51 | 11.02 | 0 | 0.33 | 0.19 | 0 | 0 | 富Ag |

| M | 65.83 | 32.27 | 0.29 | 0.21 | 0.46 | 0.94 | 0 | 富Ag,Cu |

| N | 77.41 | 21.89 | 0 | 0.87 | 0.02 | 0.22 | 0 | 富Ag,Cu |

表选项

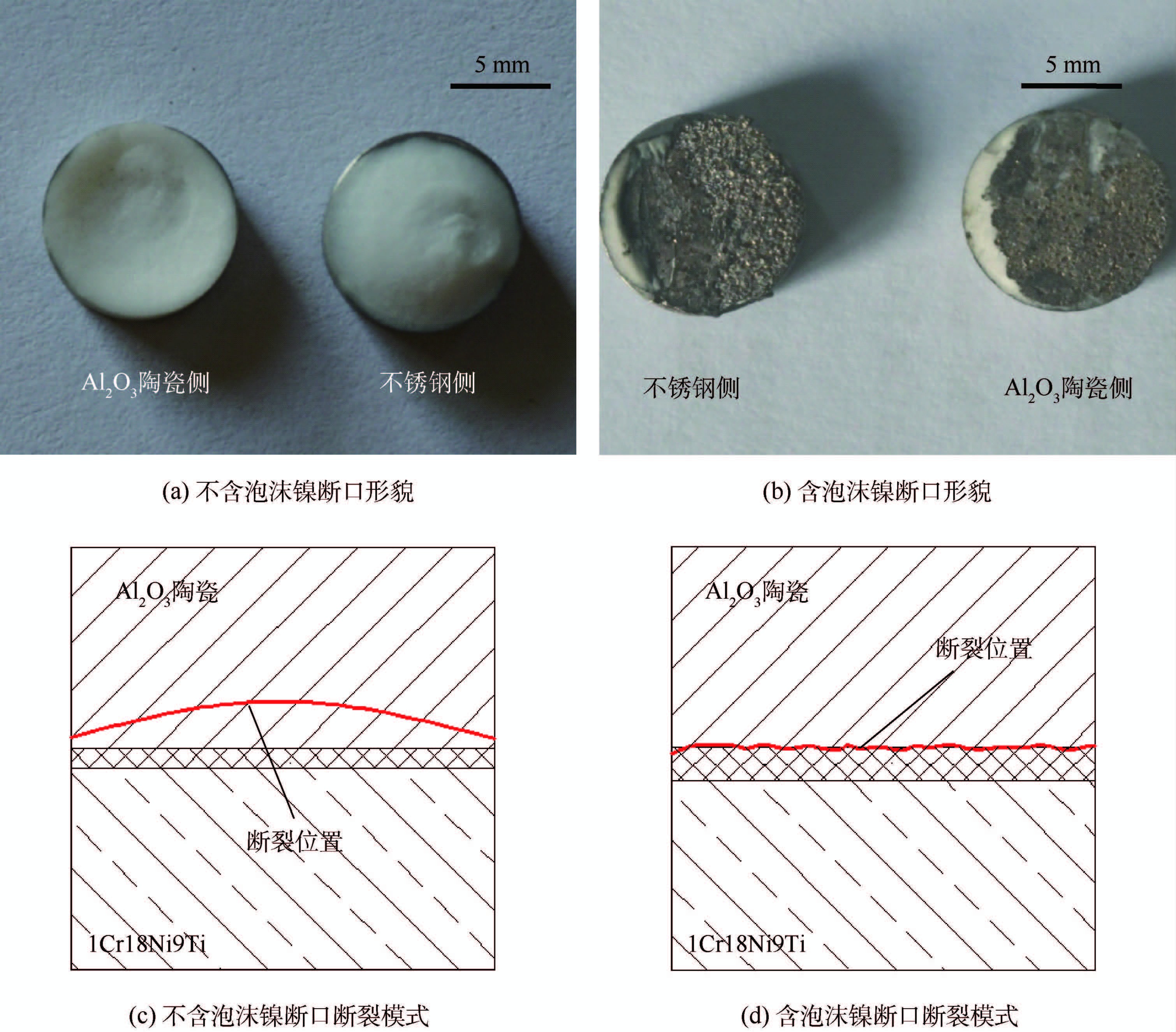

2.3 断裂模式 图 6为Al2O3陶瓷与1Cr18Ni9Ti不锈钢接头断口宏观形貌和断裂模式。图 6(b)的断口上可以清晰看到钎焊断口表面存在泡沫所特有的网格结构。不含泡沫中间层钎焊接头可以看出断裂位置发生在陶瓷母材,向陶瓷内部凹进,其断裂模式如图 6(c)所示;含泡沫镍中间层,断裂位置发生在泡沫Ni中间层与陶瓷结合面处,且不锈钢侧还有一定陶瓷残留,断裂模式如图 6(d)所示。

|

| 图 6 Al2O3陶瓷与1Cr18Ni9Ti不锈钢焊接接头断口形貌和断裂模式 Fig. 6 Fracture morphology and mode of brazed joint of Al2O3 ceramic and 1Cr18Ni9Ti stainless steel |

| 图选项 |

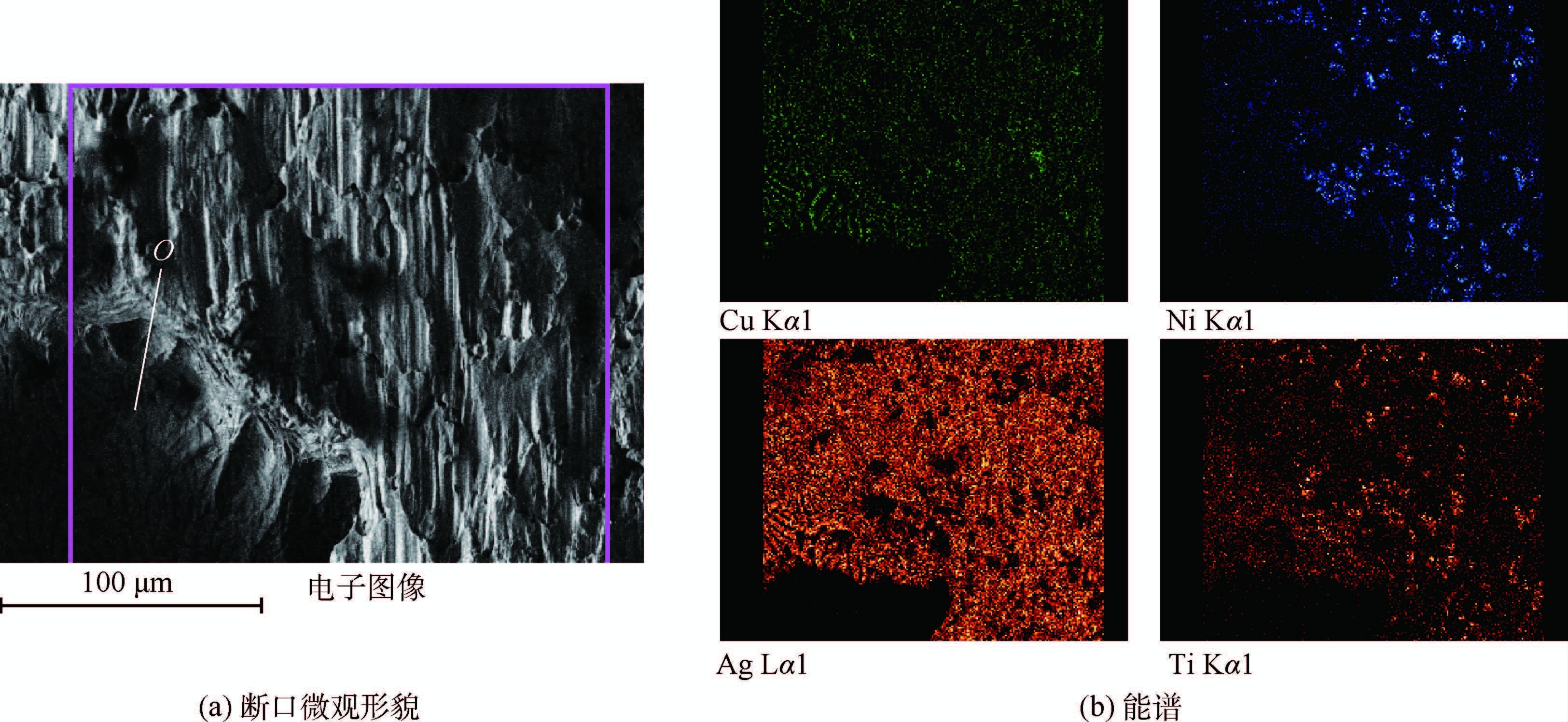

图 7为含泡沫镍金属钎焊接头断口微观形貌与Cu、Ni、Ag和Ti元素分布,区域O为孔洞,Ag-Cu-Ti钎料流入并与Ni发生反应从而融合。从EDS分析观察可得,断面上残余Ag、Cu和Ti元素,Ti与Ni元素分布相似,形成了化合物TixNiy。网格孔洞结构能够大大缓解由于Al2O3陶瓷和1Cr18Ni9Ti不锈钢热膨胀系数的不同而导致的内应力。在钎料熔化阶段,泡沫镍中间层起到了骨架的作用,液态Ag-Cu-Ti钎料流入泡沫镍,并与之发生一定反应,使得Ag-Cu-Ti三元素都更加均匀的分布在中间层与母材之间,对于提高界面连接强度起到了很大的作用。

|

| 图 7 含泡沫镍金属Al2O3陶瓷与1Cr18Ni9Ti不锈钢焊接接头断口微观形貌和能谱结果 Fig. 7 Fracture microscopic morphology and EDS results of brazed joint of Al2O3 ceramic and 1Cr18Ni9Ti stainless steel with Ni foam |

| 图选项 |

2.4 接头残余应力缓解机理 在降温过程中,由于1Cr18Ni9Ti不锈钢热膨胀系数较大,Al2O3陶瓷热膨胀系数较小,金属体积收缩较大,而陶瓷体积变化很小,这时在Al2O3陶瓷靠近焊缝处的表面上容易产生较大的残余应力,这也是不含泡沫镍中间层时,断裂发生在陶瓷母材的原因。当加入金属泡沫镍中间层后,泡沫材料具有良好的塑性变形可以吸收残余应变能,同时镍的热膨胀系数处于Al2O3陶瓷与1Cr18Ni9Ti不锈钢之间,所以在降温冷却过程中,陶瓷与不锈钢的直接连接转变为陶瓷与泡沫镍的连接以及不锈钢与泡沫镍的连接,2个连接界面处的应力幅值从而降低,因此对于整个接头残余应力随之降低。

陶瓷金属连接弹性简单模型,通常界面应力计算公式[3, 15]为

| (1) |

式中:σm为不锈钢侧残余应力;σc为陶瓷侧残余应力;EE为金属弹性模量;EE为陶瓷弹性模量;αm为金属热膨胀系数;αc为陶瓷热膨胀系数;ΔT为降温区间。

表 4为不同温度下材料的弹性模量与热膨胀系数。从式(1)中可以得出残余应力与温度差ΔT以及热膨胀系数之差成正比,实验过程保温温度为850℃,降温至20℃,ΔT=830℃,Ag-Cu-Ti钎料在850℃保温阶段会进入母材以及泡沫镍中间层,暂且不考虑其缓解残余应力的作用,将模型简单化。所以不含泡沫镍中间层时σm=σc=761 MPa。加泡沫镍金属作为中间层时,可以计算陶瓷/泡沫镍金属连接界面残余应力大概为494 MPa,不锈钢/泡沫镍金属连接界面残余应力大概为325 MPa。由此可见,当添加泡沫镍金属作为中间层时,连接界面上的残余应力得到了一定的缓解,同时陶瓷界面处的残余应力要大于不锈钢侧的残余应力,这也验证了添加泡沫镍中间层后断裂位置发生在陶瓷连接界面处。

表 4 不同温度下材料的弹性模量与热膨胀系数 Table 4 Coefficients of materials’ thermal expansionand elastic modulus under different temperature

| 材料 | 温度/℃ | 弹性模量/GPa | 热膨胀系数/(10-6K-1) |

| 陶瓷 | 20 | 380 | 5.96 |

| 200 | 380 | 6.85 | |

| 400 | 370 | 7.94 | |

| 600 | 360 | 8.99 | |

| 800 | 350 | 10.03 | |

| 不锈钢 | 20 | 184 | 16.6 |

| 200 | 169 | 17.0 | |

| 400 | 149 | 17.5 | |

| 600 | 137 | 18.2 | |

| 800 | 88 | 18.6 | |

| 镍 | 20 | 207 | 13.0 |

表选项

同时,由于泡沫金属本身结构具有减振、吸收冲击能等性能,可以进一步降低连接界面的残余应力。添加泡沫镍金属中间层,钎焊后降温过程中,泡沫镍金属起到骨架的作用,钎料凝固过程中,流入泡沫镍金属,变成了多个熔区独立凝固收缩,相邻熔区之间会产生相反的收缩力,从而相邻小熔区之间的应力得以相消,所以金属镍泡沫的加入,对钎料起到了细化、分流的作用,每个小熔区的应力幅值也相应降低,当所有的小熔区应力相互叠加之后,钎焊接头的残余应力得到了极大的缓解;不含泡沫镍金属时,钎料在凝固时收缩变形,会产生向钎料内部的应力,由于熔区面积较大,所有会产生较大的残余应力。

3 结 论 1) 连接温度850℃,保温时间60 min,真空钎焊Al2O3陶瓷与1Cr18Ni9Ti不锈钢,不添加中间层时,剪切强度只有7.7 MPa;添加泡沫镍中间层时,剪切强度达到101.7 MPa。接头剪切强度提高了将近13倍。

2) 泡沫镍金属中间层的添加,使Ag-Cu-Ti钎料的元素分布发生很大的变化,不添加泡沫镍中间层时,Ti元素主要富集在钎料与陶瓷连接界面以及钎料与不锈钢连接界面处;添加中间层后,Ti主要分布在泡沫镍中间层,与Ni元素形成TiNi3化合物,而且Ag-Cu-Ti三元素的分布更加均匀。

3) 不含泡沫镍中间层时,断裂位置发生在陶瓷母材侧,断口宏观形貌为椭圆形,向陶瓷内部凹进;添加泡沫镍中间层后,断裂位置发生在泡沫镍中间层与陶瓷结合面。

参考文献

| [1] | 路学成, 任莹. 先进结构陶瓷材料的研究进展[J].佛山陶瓷, 2009(1): 37–43.LU X C, REN Y. Research progress of advanced structural ceramic[J].Foshan Ceramic, 2009(1): 37–43.(in Chinese) |

| [2] | SONG S H, YOON S E, CHOI J, et al. A high-performance ceramic composite anode for protonic ceramic fuel cells based on lanthanum strontium vanadate[J].International Journal of Hydrogen Energy, 2014, 39(29): 16534–16540.DOI:10.1016/j.ijhydene.2014.03.219 |

| [3] | 欧孝玺, 张福勤, 夏莉红, 等. 以Nb为中间层AgCuTi为钎料连接炭/炭复合材料与不锈钢[J].粉末冶金材料科学与工程, 2011, 16(3): 442–447.OU X X, ZHANG F Q, XIA L H, et al. Joining of carbon/carbon composite with stainless steel using AgCuTi as brazing alloy and Nb interlayer[J].State Key Laboratory of Powder Metallurgy, 2011, 16(3): 442–447.(in Chinese) |

| [4] | JADOON A K, RALPH B, HORNSBY P R. Metal to ceramic joining via a metallic interlayer bonding technique[J].Journal of Materials Processing Technology, 2004, 152(3): 257–265.DOI:10.1016/j.jmatprotec.2003.10.005 |

| [5] | HE Y M, ZHANG J, SUN Y, et al. Microstructure and mechanical properties of the Si3N4/42CrMo steel joints brazed with Ag-Cu-Ti+Mo composite filler[J].Journal of the European Ceramic Society, 2010, 30(15): 3245–3251.DOI:10.1016/j.jeurceramsoc.2010.07.005 |

| [6] | HE Y M, ZHANG J, LIU C F, et al. Microstructure and mechanical properties of Si3N4/Si3N4 joint brazed with Ag-Cu-Ti+SiCp composite filler[J].Materials Science and Engineering:A, 2010, 527(12): 2819–2825.DOI:10.1016/j.msea.2010.01.065 |

| [7] | ZHU Y, QI D, GUO W, et al. The braze joint between Al2O3 to 1Cr18Ni9Ti using a nickel foam[J].Welding in the World, 2015, 59(4): 491–496.DOI:10.1007/s40194-015-0224-5 |

| [8] | SHIRZADI A A, ZHU Y, BHADESHIA H K D H. Joining ceramics to metals using metallic foam[J].Materials Science and Engineering:A, 2008, 496(1-2): 501–506.DOI:10.1016/j.msea.2008.06.007 |

| [9] | PARK J W, EAGAR T W. Strain energy release in ceramic-to-metal joints with patterned interlayers[J].Scripta Materialia, 2004, 50(4): 555–559.DOI:10.1016/j.scriptamat.2003.09.055 |

| [10] | 曹立宏, 马颖. 多孔泡沫金属材料的性能及其应用[J].甘肃科技, 2006, 22(6): 117–119.CAO L H, MA Y. Properties and application of porous metal foam material[J].Gansu Science and Technology, 2006, 22(6): 117–119.(in Chinese) |

| [11] | 曹国英, 王芳, 王录才. 泡沫金属的力学性能及研究进展[J].铸造设备研究, 2008(2): 51–54.CAO G Y, WANG F, WANG L C. The mechanical property and progress of metal foams[J].Foundry Equipment Research, 2008(2): 51–54.(in Chinese) |

| [12] | YUE X, HE P, FENG J C, et al. Microstructure and interfacial reactions of vacuum brazing titanium alloy to stainless steel using an AgCuTi filler metal[J].Materials Characterization, 2008, 59(12): 1721–1727.DOI:10.1016/j.matchar.2008.03.014 |

| [13] | NOGI K. The role of wettability in metal-ceramic joining[J].Scripta Materialia, 2010, 62(12): 945–948.DOI:10.1016/j.scriptamat.2010.03.007 |

| [14] | KUO D H, YEH K T, SHIUE R K, et al. Joining of Al2O3 to 316SS using braze-infiltrated Ni net[J].ISIJ International, 2011, 1(6): 1017–1019. |

| [15] | 张小勇, 吕宏, 王林山, 等. SiC 陶瓷与金属Ta 连接的残余应力[J].中国稀土学报, 2003, 21(12): 98–101.ZHANG X Y, LU H, WANG L S, et al. Calculation of welding residual stress between SiC ceramic and Ta[J].Journal of the Chinese Rare Earth Society, 2003, 21(12): 98–101.(in Chinese) |