由于飞机油箱形状不规则,并且内部结构复杂,而燃油体积是燃油高度、油箱形状和燃油平面姿态角信息的多元非线性函数,因此无法找到精确的解析式[2]。工程上通常采用多维查表插值法,根据传感器实时测量高度、飞行姿态、加速度以及由这些参数共同确定的当前燃油平面姿态角,在预先确定的燃油质量特性数据库中插值求得剩余燃油量[3-5]。所以,不同机型的燃油测量工作主要分两步:一是建立该机型的燃油质量特性数据库;二是根据传感器和姿态等信息,通过多维查表插值法实现燃油体积计算[6]。

一般的燃油质量特性数据库建立时需要参考某一实际传感器的位置,所以多传感器油箱需要对其内部每一根传感器都建立相应表格,这样会存在数据库规模庞大、数据冗余等问题[7-8]。文献[9]在多维查表插值法基础上提出了等效传感器的方法,将三根传感器的输出融合到一根特定位置的虚拟传感器上,实现了数据压缩,但该方法局限于三根传感器,且要求三者都具有有效的输出,同时数据库与传感器的位置相关,当传感器的布局变化时,数据库需要重新建立。 文献[10]提出在沿着油箱高度各截面几何形心拟合直线位置处安装虚拟传感器,进行数据库建立和燃油解算,由此提出虚拟传感器理论,而虚拟传感器位置的选取成为影响燃油体积解算精度的主要因素,并针对不同油箱都需进行截面几何形心分析和计算。

本文提出了一种基于等效传感器的自适应步长切割法(Adaptive Step Size Cutting Method,ASCM)建立燃油质量特性数据库,等效传感器位置可任意设置,该方法可根据切片截面积的变化率调整切割步长,使数据库在数据规模基本不变的情况下,减小燃油体积解算时的高度插值误差。融合多个油位传感器输出值,利用最小二乘(LMS)法或等效燃油平面姿态角的方法拟合燃油平面,采用改进的三维查表插值法进行燃油体积解算,减小了由燃油平面姿态角插值引起的误差。用某油箱实际CAD模型,验证了本文方法的正确性。

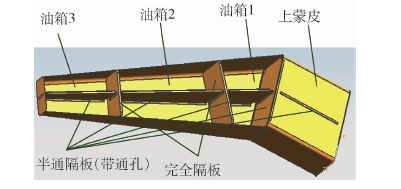

1 燃油实体模型的建立 油箱物理模型由蒙皮、隔板等结构构成(见图 1),该物理模型即油箱的空腔模型。其内部还有管路、阀和泵等结构,在计算燃油体积时,采用包络实体顺序剔除法对这些内部结构的体积给予非线性扣除,把剩下可以储存燃油的空间建立成一个实心的实体模型,称为燃油实体模型[11]。

|

| 图 1 油箱物理模型示意图 Fig. 1 Schematic diagram of a physical model for tank |

| 图选项 |

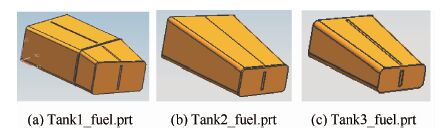

本例中得到的三个独立燃油实体模型及文件见图 2,依次对应图 1中的3个空腔油箱模型。

|

| 图 2 分离后的燃油实体模型文件 Fig. 2 Fuel entity model files after separation |

| 图选项 |

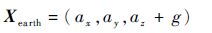

2 坐标系介绍 本文所涉及的坐标系主要有两个:地面坐标系(Se-Oexeyeze)和机体坐标系(Sb-Obxbybzb)。机体坐标系原点Ob取在飞机质心处,x轴平行于飞机的设计轴线指向机尾,y轴垂直于飞机对称平面指向机身右方,z轴在飞机对称平面内,与x轴垂直并指向机身上方。本文将地面坐标系的原点Oe固定在飞机质心处,所以当飞机姿态角全为零时,地面坐标系和机体坐标系重合。为方便计算,本文选机体坐标系为参考坐标系[12]。

两个坐标系之间根据飞机姿态角可以相互转化,地面坐标系下的坐标 X earth=(xe,ye,ze)向机体坐标系下坐标 X body=(xb,yb,zb)转化的公式为

| (1) |

| (2) |

式中:θ、φ和Φ分别为俯仰角、偏航角和滚转角。

3 燃油质量特性数据库的建立 本文利用UG软件二次开发,采用基于等效传感器的ASCM建立燃油质量特性数据库。

3.1 基于等效传感器的方法 如引言所述,多根传感器时,传统查表插值法需要建立多个数据表格,并且体积解算时不能充分利用多根传感器的输出,存在数据冗余、规模大及表格与传感器位置紧密相关等缺点[13-15]。本文采用等效传感器的方法,将多表格融合为单表格,建立过程与实际传感器的根数和位置无关,对固定油箱只需建立一次,并且在燃油解算时可以充分利用多根传感器的输出,具有数据融合、适应多传感器的特点。

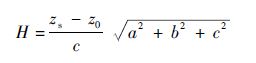

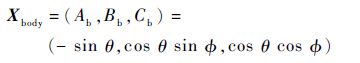

对图 2所示的油箱实体模型建立燃油质量特性表格,表征燃油平面位置的3个参数为燃油高度H、燃油平面滚转角Φf、燃油平面俯仰角θf。此处引入等效传感器来表征燃油高度值。等效传感器是在机体坐标系内设置一根直线,其长度及安装位置不受油箱外形的限制。根据燃油平面所在的平面与此直线的交点来确定燃油高度,其值定义为交点与传感器上一固定起始点的距离,如图 3所示。设等效传感器直线方向为 F s=(a,b,c),起始点坐标为(x0,y0,z0),燃油高度H定义为交点(xs,ys,zs)到起始点的距离,与直线方向 F s同向时燃油高度为正,反之为负,直线方程如式(3)所示,k为实数:

| (3) |

燃油高度H的计算式如式(4)所示,c≠0:

| (4) |

|

| 图 3 等效传感器示意图 Fig. 3 Schematic diagram of equivalent sensor |

| 图选项 |

由燃油高度H求等效传感器与燃油平面交点(xs,ys,zs)为

| (5) |

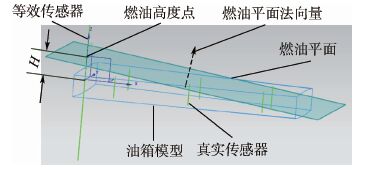

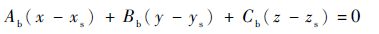

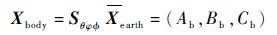

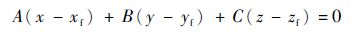

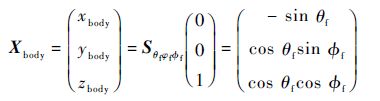

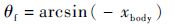

首先求出燃油平面在机体坐标系下的方程。本文建立燃油质量特性数据库时不考虑加速度的影响,并认为燃油面是平的,所以燃油平面的滚转角Φf、俯仰角θf与飞机的滚转角Φ、俯仰角θ一致,并且燃油平面的法方向仅由重力决定,即地面坐标系的z方向 X earth=(0,0,1),设其在机体坐标系中的方向为 X body=(Ab,Bb,Cb),由式(1)和式(2)可求得燃油平面的法方向为

| (6) |

由等效传感器与燃油平面的交点(xs,ys,zs)和燃油平面法方向 X body=(Ab,Bb,Cb)可得燃油平面方程为

| (7) |

将式(5)和式(6)代入式(7),即可得只含参数变量燃油高度H、燃油平面滚转角Φf和燃油平面俯仰角θf的燃油平面方程。

利用UG二次开发在燃油实体模型中创建此燃油平面并切割燃油实体模型,利用UG的体积计算命令得到切割后油箱的体积即为该状态下的燃油体积值,由此得到一个状态点下的表项数据。

3.2 自适应步长切割法 在燃油体积解算时,若某个切片的燃油平面截面积固定不变,则对燃油高度进行线性插值时的体积误差为零。而不同燃油高度下燃油平面的截面积变化率差异较大,用传统的定步长切片叠加法所建立的数据库进行燃油体积解算时,截面积变化率较大的切片处高度插值误差较大,因此本文采用ASCM来调整切割燃油实体时的高度步长,从而减小由燃油高度线性插值引起的体积误差。

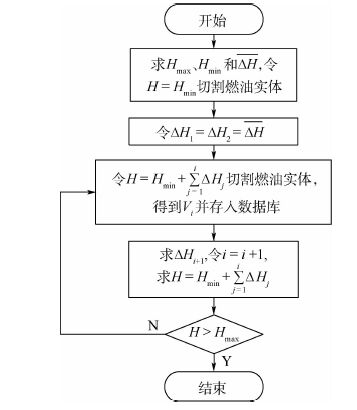

ASCM以百分比的形式设置步长参数,如步长Δl=1%,则每个姿态下对油箱进行约100次切割。ASCM流程图见图 4,选取切割步长的方法如下:

|

| 图 4 ASCM流程图 Fig. 4 Flowchart of ASCM |

| 图选项 |

1) 求在某一燃油平面姿态角下油箱刚好满油和燃油量刚好为零时对应的等效传感器的燃油高度Hmax和Hmin。

2) 以燃油高度为Hmin时的燃油平面为初始切割平面,设定前两次切割的高度步长为

| (8) |

第i次切割时,用燃油高度为

3) 第i+1次切割时的燃油高度步长为

| (9) |

式中:ki为切片i与切片i-1的平均截面积之比,ki=(ΔVi/ΔHi)/(ΔVi-1/ΔHi-1);f(ki)和g(ki)为关于ki的分段函数,用来调整第i+1次切割时的高度步长ΔHi+1。ki越接近1,表示切片i到切片i-1的截面积变化越小,则高度插值误差就比较小,因而可以通过f(ki)和g(ki)适当地增大高度步长ΔHi+1;反之,若ki越大于1(或越接近于0),则截面积增加(或减小)地越快,此时插值时的体积误差就比较大,因而可以适当地减小ΔHi+1,以减小误差。

自适应步长计算分为两项:前一项为固定步长ΔH 与f(ki)的乘积;后一项根据前一切片的步长动态地调整本次步长。通过适当地设置f(ki)和g(ki),可以在不增加数据库规模的情况下减小燃油体积解算中的高度插值误差。

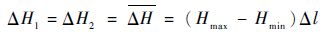

3.3 燃油质量特性数据库的建立过程及实现 本文基于UG二次开发技术,在Visual C+ + 6.0平台下利用MFC框架建立了燃油体积解算平台,在此平台下利用基于等效传感器的ASCM实现了燃油质量特性数据库的建立。首先根据基于等效传感器的方法,利用UG的体积解算命令,计算某一燃油平面姿态角和燃油高度下的燃油体积值,由此得到一个状态点下的表项数据。然后按照ASCM调整燃油高度H,直到遍历了此姿态下所有可能出现的燃油高度,最后再根据姿态步长调整燃油平面滚转角Φf和燃油平面俯仰角θf,直到遍历要求范围内的所有燃油平面姿态角,得到完整的燃油体积数据表格。数据库建立流程图如图 5所示。

|

| 图 5 数据库建立流程图 Fig. 5 Flowchart of database establishment |

| 图选项 |

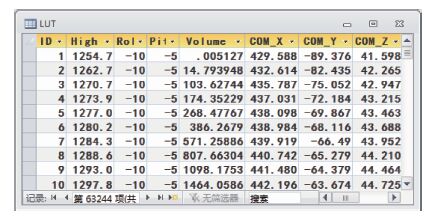

本文以3号油箱对应的燃油实体为例,即图 2中的Tank3_fuel.prt实体模型,等效传感器直线方向设置为 F s=(0,0,1),起始点坐标为(0,0,0),在不同姿态范围及步长下建立数据库,其数据规模如表 1所示。其中1号数据库划分最细,产生了63 244个表项,其数据表部分表项 如图 6所示。每一表项依次为编号(ID)、等效传感器高度(High)、燃油平面滚转角Φf(Roll)、燃油平面俯仰角θf(Pitch)、燃油体积(Volume)、燃油质心位置坐标(COM_X,COM_Y,COM_Z);在传统多个特性表方法下,若有三根传感器,则表项数为:3(表数)×21(Φf范围)×26(θf范围)×100(H个数)=163 800项,比本文的数据库规模大了一倍不止,可见等效传感器方法对多根传感器具有较好的数据压缩融合特性。

表 1 不同姿态范围及步长下的数据库规模 Table 1 Database size under varied attitude ranges and step sizes

| 数据库 编号 | Φf范围/ (°) | Φf步长/ (°) | θf范围/ (°) | θf步长/ (°) | H步长/ % | 数据 项数 |

| 1 | -10~10 | 1 | -5~20 | 1 | 1 | 63 244 |

| 2 | -10~10 | 2 | -5~20 | 1 | 2 | 16 563 |

| 3 | -10~10 | 1 | -5~20 | 2 | 1 | 29 189 |

| 4 | -10~10 | 2 | -5~20 | 2 | 2 | 7 644 |

| 5 | -10~10 | 1 | -5~20 | 1 | 5 | 12 648 |

表选项

|

| 图 6 建立的燃油质量特性数据表 Fig. 6 Established fuel quality characteristic data table |

| 图选项 |

此外,本平台还可采用定步长法建立数据库。以3号油箱的燃油实体为例,当滚转角范围为-5°~5°,俯仰角范围为-5°~10°,步长都为1°,高度步长为2%时,用ASCM和定步长法两种方法建立数据库,所建数据库的数据规模分别为8 980项和10 587项,然后用这两个数据库进行燃油体积解算,结果如表 2所示。表中:VASCM为ASCM体积;Vfix为定步长法体积;Vreal为UG切割燃油实体求得的燃油实际体积;δ1和δ2分别为ASCM和定步长法所得燃油体积的相对误差,δ1=(VASCM-Vreal)/Vreal,δ2=(Vfix-Vreal)/Vreal。从表 2中可以看出,在数据库规模基本相当的情况下,用ASCM所建数据库解算的体积相对误差比定步长法小,尤其是在燃油高度较低时,误差减小比较明显。由此可见,用ASCM建立的数据库可以有效地减小燃油体积解算时高度插值引起的解算误差。

表 2 定步长法与ASCM所建数据库燃油体积解算结果对比 Table 2 Comparison of fuel volume calculation results of databases established by fixed step size method and ASCM

| Φf/(°) | θf/(°) | 实际传感器高度/mm | VASCM/mL | Vfix/mL | Vreal/mL | δ1/% | δ2/% |

| 0.1 | 0.8 | 50 | 12 028.174 | 12 065.088 | 11 986.413 | 0.348 | 0.656 |

| -4.5 | 1.2 | 256 | 140 427.305 | 140 442.978 | 140 309.224 | 0.084 | 0.095 |

| -3.5 | 7.5 | 352 | 233 737.431 | 233 736.667 | 233 736.759 | 0 | 0 |

| 3.8 | 9.5 | 80 | 24 174.475 | 24 247.769 | 24 082.984 | 0.379 | 0.684 |

| 4.3 | -4.8 | 396 | 384 802.945 | 384 782.014 | 38 490.331 | -0.040 | -0.046 |

| 1.2 | -2.5 | 115 | 62 961.593 | 62 976.260 | 62 886.712 | 0.119 | 0.142 |

| 0.8 | -3.7 | 415 | 373 111.768 | 373 066.872 | 373 213.633 | -0.027 | -0.039 |

表选项

4 燃油体积解算方法 本文在燃油体积解算时充分利用了油箱中各传感器的有效输出,当有效输出较少时,利用飞机姿态角和加速度信息求得燃油平面方程;当有效输出不少于3个时,使用所有有效输出进行最小二乘燃油平面拟合,由燃油平面方程即可得燃油平面姿态角Φf和θf,由燃油平面与等效传感器的交点得到燃油高度H,然后在数据库中对H、Φf和θf查表,利用改进的查表插值法求得燃油体积,这样更加接近真实情况,减少了燃油系统对惯性导航系统的依赖性。

4.1 采样点获取 在测量时,需要获知油箱内真实传感器的安装位置,设传感器i起点坐标(Six,Siy,Siz),终点坐标(Eix,Eiy,Eiz),则传感器所在的直线方程为

| (10) |

传感器长度为

| (11) |

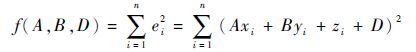

若传感器i完全浸没于燃油或完全暴露在空气中,则设该传感器无效;当传感器的输出高度为Hi时,可求得燃油平面与该传感器的交点坐标为

| (12) |

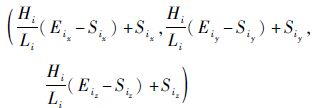

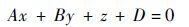

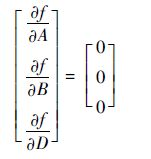

4.2 最小二乘法拟合燃油平面 当传感器的有效输出不少于3个时,使用最小二乘平面拟合的方法来计算燃油平面方程,设平面方程为Ax+By+z+D=0;一般情况下,燃油平面不会与z轴平行,所以可设平面方程为

| (13) |

设残差e=Ax+By+z+D,对于n个采样点,要求目标函数为

| (14) |

最小,令

| (15) |

整理后可得如下三元一次方程组:

| (16) |

根据式(12),将所有有效传感器与燃油平面的交点坐标设为(xi,yi,zi),输入到方程组式(16)中求得A、B和D,即可得到燃油平面方程式(13)。

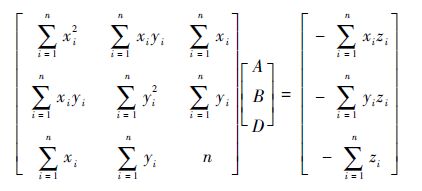

4.3 由飞机姿态角和加速度信息确定燃油平面 在飞机燃油解算时,可认为燃油平面方向由重力和加速度方向决定。首先在地面坐标系下计算燃油平面的法向量,然后根据式(1)和式(2)求得燃油平面法向量在机体坐标下的表示形式,最后根据传感器的有效输出求得燃油平面方程[16]。

设加速度为(ax,ay,az),重力加速度为(0,0,-g),则可知在地面坐标系下,燃油平面法向量为

| (17) |

单位化得 X earth。由式(1)求得

| (18) |

根据式(12),求出燃油平面与两根传感器交点的中点或者与一根传感器的有效交点,记为(xf,yf,zf),由该点和燃油平面法向量可得燃油平面方程为

| (19) |

将其整理化简成如方程式(13)所示的形式。

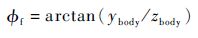

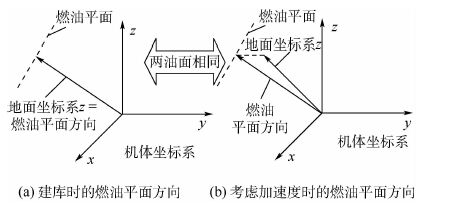

4.4 由燃油平面求解燃油平面姿态角 由于所求的燃油平面已经考虑了加速度的影响,所以燃油平面姿态角Φf、θf不再与飞机姿态角Φ、θ一致,需要根据燃油平面方程进行反解,并求出燃油高度H。将燃油平面方程式(13)与等效传感器直线方程式(3)联立求解得到交点(xs,ys,zs),将其代入式(4)得到燃油高度H。图 7(a)和图 7(b)分别展示了不考虑加速度和考虑加速度影响情况下的燃油平面方向。若两个方向相同,那么两油箱中的剩余燃油体积也相同,由此可求出等效燃油平面姿态角[15]。

由燃油平面方程式(13)可得燃油平面法方向为

| (20) |

将式(20)和地面坐标系下的z轴 X earth=(0,0,1)代入坐标系转换式(1),得到

| (21) |

由此可得燃油平面俯仰角θf和燃油平面滚转角Φf分别为

| (22) |

| (23) |

|

| 图 7 燃油平面法向量的比较 Fig. 7 Comparison of fuel plane normal vector |

| 图选项 |

4.5 改进的查表插值法求解燃油体积 一般的多维查表插值法是在燃油质量特性数据库中查询与燃油高度H、燃油平面滚转角Φf和燃油平面俯仰角θf相邻的插值点,共有23=8个,在三个方向上进行线性插值,得到最终的燃油测量体积[17]。但如果等效传感器位置距油箱较远,则对燃油平面姿态角进行线性插值时会引起较大误差,所以本文对多维查表插值法进行了改进,方法如下:

1) 求出油箱中传感器位置(假设传感器均平行于机体坐标系的z轴)的几何中心,得到一条平行于机体坐标系z轴的直线,一般此直线接近油箱的中心位置,然后求出它与燃油平面的交点O。

2) 在数据库中查出Φf、θf相邻的插值点,有4种姿态组合,记为(Φfi,θfj),i,j=1,2,然后以(Φfi,θfj)为燃油平面姿态角过O点作4个插值燃油平面,求解燃油平面方程的方法可参考式(6)和式(7)。

3) 分别求出4个插值燃油平面与等效传感器相交时的燃油高度Hij,然后在数据库中查出燃油平面姿态角为(Φfi,θfj)时与Hij相邻的插值燃油高度Hi jk 和对应的体积Vi jk ,k=1,2,分别对高度、俯仰角和滚转角进行线性插值,求出燃油体积。

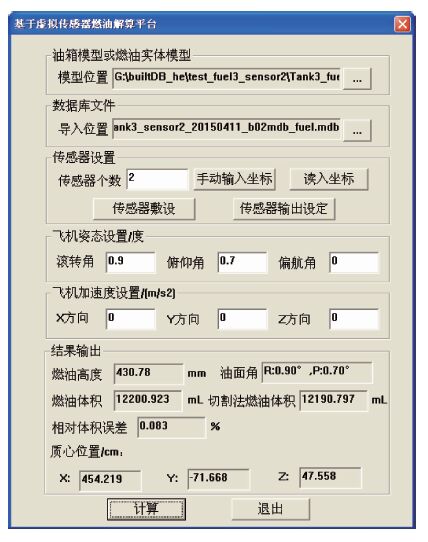

5 燃油体积解算的实现及仿真验证 本文基于UG的二次开发,在Visual C + + 6.0平台下利用MFC框架建立了燃油体积解算平台,在此平台下用改进的多维查表插值法实现了燃油体积的解算。

本文以3号油箱对应的燃油实体为例,利用表 1的1号数据库进行燃油体积解算,其界面如图 8所示。首先导入燃油实体模型文件(.prt)和数据库文件(.mdb),然后通过设置实际传感器信

|

| 图 8 燃油体积解算平台界面 Fig. 8 Fuel volume calculating platform interface |

| 图选项 |

息、飞机姿态和加速度信息,求出等效燃油平面姿态角,插值算法求解出插值体积Vint。为了验证插值算法的准确性,本平台还用UG软件切割燃油实体求得燃油的实际体积Vreal,并计算了绝对体积误差Δ=Vint-Vreal和相对体积误差δ=Δ/Vreal×100%。当有效传感器输出只有1个时,部分体积解算结果如表 3所示,不少于3个时,部分体积解算结果如表 4所示。从表 3、表 4中可以看出,相对体积误差在0.45%以内,最大绝对误差为236.086 mL,而此油箱的容积为391 589.871 mL,最大误差为油箱容积的0.060 3%,满足燃油测量精度的要求。

表 3 燃油体积解算结果及误差(有效传感器输出有1个) Table 3 Fuel volume calculation results and errors (with one effective sensor output)

| Φ/(°) | θ/(°) | φ/(°) | 实际传感器 高度/mm | 加速度/(m·s-2) | Φf/(°) | θf/(°) | Vint/mL | Vreal/mL | Δ/mL | δ/% | ||

| ax | ay | az | ||||||||||

| 0.5 | 0.9 | 0 | 186 | 0 | 0 | 0 | 0.50 | 0.90 | 115 389.827 | 115 356.421 | 33.406 | 0.028 |

| 0.5 | 0.9 | 0.7 | 186 | 0.20 | 0.50 | 0.4 | -0.66 | 3.69 | 96 663.112 | 96 583.399 | 79.713 | 0.082 |

| -3.2 | 2.5 | 0 | 105 | -1.30 | 0.70 | -2.4 | 6.73 | 7.86 | 73 396.991 | 73 378.403 | 18.588 | 0.025 |

| -3.2 | 2.5 | 0 | 105 | 0.18 | 0.45 | 0 | -4.25 | 5.14 | 22 203.572 | 22 180.008 | 23.564 | 0.106 |

| -5.4 | 7.5 | 2.4 | 395 | 0.05 | 0.07 | -0.5 | -5.73 | 7.92 | 255 516.355 | 255 525.229 | -8.874 | -0.003 |

| -5.4 | 7.5 | 2.4 | 395 | 0.50 | -0.80 | -0.5 | -8.24 | 2.41 | 245 702.772 | 245 706.574 | -3.802 | -0.001 |

| 6.2 | -1.2 | -3.5 | 55 | 1.50 | 0.90 | 2.4 | -0.54 | 3.41 | 9 273.160 | 9 247.597 | 25.563 | 0.276 |

| 6.2 | -1.2 | -3.5 | 55 | -0.50 | -0.30 | 0 | 9.00 | -3.15 | 73 827.507 | 73 822.986 | 4.521 | 0.006 |

表选项

表 4 燃油体积解算结果及误差(有效传感器输出不少于3个) Table 4 Fuel volume calculation results and errors (with no less than 3 effective sensor outputs)

| 实际传感器的输出高度/mm | 等效传感器 高度/mm | Φf/(°) | θf/(°) | Vint/mL | Vreal/mL | Δ/mL | δ/% | |||||

| H1 | H2 | H3 | H4 | H5 | H6 | |||||||

| 116.16 | 60.31 | 无效 | 48.96 | 84.36 | 无效 | 550.41 | -0.21 | 0.10 | 29 127.099 | 29 114.114 | 12.985 | 0.044 |

| 93.10 | 无效 | 无效 | 12.91 | 62.62 | 无效 | 550.01 | -1.20 | 3.40 | 11 404.992 | 11 363.969 | 41.023 | 0.361 |

| 127.65 | 13.51 | 无效 | 35.83 | 93.90 | 无效 | 669.44 | -2.49 | 4.20 | 21 022.790 | 20 996.628 | 26.162 | 0.124 |

| 391.34 | 338.14 | 152.86 | 320.24 | 356.61 | 237.87 | 879.85 | -0.80 | -0.50 | 289 627.017 | 289 627.151 | -0.134 | 0 |

| 无效 | 无效 | 253.42 | 407.04 | 无效 | 332.45 | 899.89 | 0.01 | -0.51 | 381 764.949 | 281 848.827 | -83.878 | -0.021 |

| 无效 | 无效 | 234.77 | 399.03 | 423.57 | 334.89 | 899.94 | 0.30 | -2.80 | 374 524.608 | 374 288.522 | 236.086 | 0.063 |

| 无效 | 无效 | 223.58 | 405.03 | 无效 | 334.76 | 976.63 | -0.49 | -3.31 | 372 817.688 | 372 982.336 | -164.648 | -0.044 |

| 413.61 | 无效 | 275.81 | 386.74 | 389.79 | 无效 | 600.00 | 3.99 | -4.30 | 379 878.429 | 379 929.163 | -50.734 | -0.013 |

| 223.29 | 118.81 | 无效 | 132.84 | 188.24 | 21.48 | 779.98 | -2.50 | 3.30 | 85 886.274 | 85 811.914 | 74.360 | 0.086 |

| 40.21 | 28.29 | 无效 | 无效 | 5.46 | 无效 | 479.95 | 0.50 | -3.60 | 6 368.148 | 6 340.292 | 27.856 | 0.439 |

表选项

6 结 论 采用基于等效传感器的ASCM建立燃油质量特性数据库,实现了飞机在变速和变姿态时燃油体积的解算:

1) 采用基于等效传感器所建的燃油质量特性数据库与实际传感器的位置和根数无关,且一个油箱只需建立一个数据库,极大地减少了数据库的规模,具有数据融合、适应多传感器的特点。

2) 采用ASCM建立燃油质量特性数据库,在建库时根据切片截面积的变化率自动调整切割步长,使所建的数据库在数据规模基本不变的情况下减小了燃油体积解算时的高度插值误差。

3) 在燃油体积解算时充分利用了所有有效的传感器输出值,当有效的传感器不少于3个时,采用最小二乘法拟合燃油平面,减小了燃油平面晃动引起的解算误差;当有效的传感器较少时,利用等效燃油平面姿态角的方法求解燃油平面,实现了飞机在变速变姿态时的燃油体积解算。

4) 对传统的三维查表插值法进行改进,减小了由于姿态插值引起的燃油解算误差,使燃油体积解算结果满足精度的要求。

5) 基于UG二次开发,设计了燃油质量特性数据库,建立了燃油体积解算平台,采用基于等效传感器的ASCM实现了数据库的建立,并利用改进的三维查表插值法实现了燃油体积的解算和结果验证,仿真结果表明,燃油体积解算误差较小,满足工程设计要求。

参考文献

| [1] | 袁梅, 吴昊, 张建. 采用CAD技术对飞机燃油测量进行姿态误差修正[J].北京航空航天大学学报, 2002, 28(1): 119–121.YUAN M, WU H, ZHANG J. Fuel measurement with attitude error correction by using CAD technique[J].Journal of Beijing University of Aeronautics and Astronautics, 2002, 28(1): 119–121.(in Chinese) |

| [2] | LANGTON R, CLARK C, HEWITT M. Aircraft fuel systems[M].New York: John Wiley & Sons, 2009: 137-169. |

| [3] | 袁梅, 林柯, 崔德刚. 飞机燃油油量测量及姿态误差修正方法[J].航空计测技术, 2001, 21(1): 24–26.YUAN M, LIN K, CUI D G. Attitude error correction method of measurement of aircraft fuel[J].Aviation Metrology & Measurement Technology, 2001, 21(1): 24–26.(in Chinese) |

| [4] | 金宇林, 庄达民, 杨钦. 民航客机油箱建模与油量传感器姿态误差修正[J].北京航空航天大学学报, 2005, 31(2): 218–222.JIN Y L, ZHUANG D M, YANG Q. Modeling of airliner gasoline tank and modification of attitude error of sensor[J].Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(2): 218–222.(in Chinese) |

| [5] | 王向杨, 庄达民, 刘建民. 飞机燃油测量方法研究[J].飞机设计, 2004(1): 47–51.WANG X Y, ZHUANG D M, LIU J M. A study of aircraft fuel quantity gauging method[J].Aircraft Design, 2004(1): 47–51.(in Chinese) |

| [6] | 单宝峰, 张广涛, 李景春, 等. 航空油量测量技术研究及其发展现状[J].自动化仪表, 2013, 34(4): 32–37.SHAN B F, ZHANG G T, LI J C, et al. Research on the measurement technology for aviation fuel volume and its current developing status[J].Automation Instrument, 2013, 34(4): 32–37.(in Chinese) |

| [7] | GAO N,QU Z H.Modified particle swarm optimization based algorithm for BP neural network for measuring aircraft remaining fuel volume[C]//2012 31st Chinese Control Conference(CCC).Piscataway,NJ:IEEE Press,2012:3398-3401. |

| [8] | 段福宽, 揭裕文, 许应虎, 等. 飞机燃油系统油量计算与误差分析[J].南京航空航天大学学报, 2005, 37(6): 811–815.DUAN F K, JIE Y W, XU Y H, et al. Aircraft fuel calculation and attitude error analysis[J].Journal of Nanjing University of Aeronautics and Astronautics, 2005, 37(6): 811–815.(in Chinese) |

| [9] | 欧阳平超, 刘红梅, 焦宗夏. 基于等效传感器和插值法的燃油量测量算法[J].北京航空航天大学学报, 2006, 32(8): 950–953.OUYANG P C, LIU H M, JIAO Z X. Measurement arithmetic based on linear interpolation and equivalent transducer in aircraft fuel quantity gaging[J].Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(8): 950–953.(in Chinese) |

| [10] | 常伟, 苏三买, 王卉, 等. 基于虚拟传感器理论的飞机油量测量方法[J].计算机仿真, 2011, 28(12): 53–57.CHANG W, SU S M, WANG H, et al. Measurement method of aircraft fuel quantity based on dummy sensor theory[J].Computer Simulation, 2011, 28(12): 53–57.(in Chinese) |

| [11] | 张利军.民用飞机燃油传感器优化布局技术研究[D].北京:北京航空航天大学,2011:35-42.ZHANG L J.Research on method of optimized layout of civil aircraft fuel sensors[D].Beijing:Beihang University,2011:35-42(in Chinese). |

| [12] | 吕美茜, 韩斌. 数字技术在飞机燃油测量系统中的应用与试验[J].测控技术, 2011, 30(11): 107–113.LV M Q, HAN B. Application and test of digital technique in aircraft fuel measurement system[J].Measurement and Control Technology, 2011, 30(11): 107–113.(in Chinese) |

| [13] | ZAKRZEWSKI R R.Fuel volume measurement in aircraft using neural networks[C]//International Joint Conference on Neural Networks.Piscataway,NJ:IEEE Press,2001:687-692. |

| [14] | WOODBURY T,SRIVASTAVA A.Analysis of virtual sensors for predicting aircraft fuel consumption:AIAA-2012-2449[R].Reston:AIAA,2012. |

| [15] | 袁梅, 何一强, 董韶鹏, 等. 飞机燃油测量传感器优化布局技术[J].北京航空航天大学学报, 2015, 41(11): 2036–2043.YUAN M, HE Y Q, DONG S P, et al. Aircraft fuel measurement sensor optimal layout technology[J].Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(11): 2036–2043.(in Chinese) |

| [16] | 田宏达.大型民用飞机燃油测量及仿真平台设计[D].北京:北京航空航天大学,2012:57-61.TIAN H D.Huge civil aircraft fuel measurement and simulation platform design[D].Beijing:Beihang University,2012:57-61(in Chinese). |

| [17] | 苏三买, 常伟, 王卉. 飞机油箱燃油量体积特性计算与油量测量仿真[J].计算机测量与控制, 2011, 19(9): 2091–2094.SU S M, CHANG W, WANG H. Aircraft fuel tank volume characteristic database establishing and fuel quantity measurement simulation[J].Computer Measurement & Control, 2011, 19(9): 2091–2094.(in Chinese) |