为解决碳纳米管在粘性树脂体系内难分散问题,国内外****开始考虑用其他方法在复合材料体系内添加碳纳米管电传导网络。其中,将碳纳米管涂层在纤维表面,嵌入到复合材料体系中形成导电网络是一种常用的方式[12, 13]。用碳纳米管涂层在纤维表面埋入聚合物内形成导电网络,利用其对应变的电学响应来监测复合材料的健康状况,成为了复合材料健康监测的重要方法。将碳纳米管涂层纤维埋入聚合物基复合材料结构内,形成碳纳米管传感网络,提高了碳纳米管含量,同时保持了原有结构的完整性,然而上述材料与本体结构间在大变形时存在协同变形问题,影响监测精度,同时该方法较难实现复合材料的全结构健康监测。

为解决碳纳米管涂层的协同变形和全结构监测等问题,国内外****提到了用碳纳米管薄膜做为传感器的概念,来检测复合材料的健康状况[14, 15]。本文采用手工铺层/真空袋成型法,与基体共固化一体成型制备碳纳米管薄膜传感器,并研究其弯曲/应变传感特性,为航空领域的健康监测提供了一种新的方法。

1 应变传感机理碳纳米管薄膜的应变传感机理符合由Kaiser等提出的异类丝状模型(hereogenenours fibrillar model)[16, 17, 18, 19]。模型指出碳纳米管薄膜有2个电阻来源:①碳纳米管由于自身结构所引起的本征电阻R1;②碳纳米管薄膜内部碳纳米管之间纵横交错形成的接触节点处的接触电阻R2。碳纳米管薄膜与树脂基体一体成型后,内部孔隙被树脂分子填充,接触电阻R2的产生主要由碳纳米管之间的隧穿类型的连接引起,即当碳纳米管之间的树脂厚度相当小时,在电子隧道效应的作用下,碳纳米管壁上的自由电子会穿越到临近的碳纳米管壁上,从而在连接处产生接触电阻R2。碳纳米管具有较高的弹性模量和抗拉强度,碳纳米管薄膜传感器在受到外力作用时,碳纳米管自身的变形很小,主要依靠碳纳米管之间的相对位置的改变而引起形变,所以碳纳米管薄膜的电阻因应变而发生变化时,其内部接触电阻R2的变化起到主要作用,本征电阻R1的影响可以忽略不计[20]。因此研究碳纳米管薄膜的应变传感机理时,主要研究接触电阻的传感机制。碳纳米管薄膜对于外界温度具有一定的电阻热敏特性,当外界温度变化时,碳纳米管薄膜的电阻会随温度而变化。由异类丝状模型可知,碳纳米管薄膜的电阻R由碳纳米管本征电阻R1和碳纳米管薄膜内部碳纳米管之间纵横交错形成的接触电阻R2串联构成:

式中:g1和g2分别为碳纳米管薄膜本征电阻和接触节点电阻在总电阻中所占的权重。

由模型得知:

式中:Li(i=1,2)分别为碳纳米管本身和碳纳米管接触节点处参与导电的有效长度;Ai为其材料参与导电部分的有效典型面积;T为温度;R1的模型为电子频率为ω0(其值选为2 kF)的一维连续的金属型电阻;J1与碳纳米管结处的隧道势垒的高度相关;J0与碳纳米管结处的隧道势垒的宽度相关;KB为玻耳兹曼常数;η为材料属性有关的常数。

研究表明,碳纳米管薄膜的电阻和温度之间存在着一定关系:

式中:Rm、Jm和Rt均为常数。

结合R1和R2的实验规律,得到碳纳米管薄膜电阻与温度的简化公式:

式中:α、β和γ均为常数,且γ>0,碳纳米管薄膜内部碳纳米管之间的接触方式决定了γ的大小。

式(6)中,等式右边第1项代表了碳纳米管的本征电阻,等式右边第2项代表了碳纳米管接触节点电阻,二者共同影响着碳纳米管薄膜的电阻,当碳纳米管本征电阻占据主导时,碳纳米管薄膜的电阻与温度成正比,随温度的升高而增大,反之,当碳纳米管接触节点电阻占据主导时,碳纳米管薄膜的电阻与温度总体成反比,随温度的升高而减小。此种情况下,电阻变化率也随温度的升高而减小,即

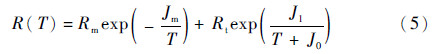

本文实验中制备的碳纳米管薄膜,碳纳米管相互交织分散的非常均匀(见2.3节),形成了大量的碳纳米管接触节点,其接触电阻影响远大于碳纳米管的本征电阻,所以接触节点电阻占据主导,碳纳米管薄膜的电阻随温度的升高而减小(见3.3节)。

2 实验2.1 实验材料多壁碳纳米管(直径20~30 nm,长度10~30 μm,纯度大于98%)由北京德科岛金科技有限公司提供;聚氧乙烯醇,通称曲拉通(Triton X-100,TX-100)由阿法埃莎(Alfa Aesar)化学有限公司提供;去离子水;环氧树脂,型号:E51,由江苏三木集团有限公司提供;2-乙基-4甲基咪唑,由阿拉丁公司提供。

2.2 碳纳米管溶液的制备碳纳米管的单分散工艺:

1)分别量取1 000 mL去离子水和10 mL TX-100,混合均匀后进行机械搅拌4 h,配制成浓度为1%的曲拉通去离子水溶液。

2)用电子秤称取600 mg多壁碳纳米管加入曲拉通去离子水溶液里,再进行机械搅拌7 h,然后通过超声波细胞破碎仪,在200 W功率条件下进行超声处理50 min。

3)之后将超声处理后的碳纳米管水溶液放入台式离心机中,在10 000 r·min-1的离心转速下,进行离心40 min。

4)取离心处理后的上清溶液,上清溶液就是分散均匀的多壁碳纳米管溶液。

2.3 碳纳米管薄膜及复合材料制备对离心处理的上清液进行真空吸滤,将吸滤后的碳纳米管薄膜和滤膜一同放入真空干燥箱内在80℃条件下保温3 h,取出直接剥离混纤膜制成厚度为20 μm的碳纳米管薄膜。图 1为碳纳米管薄膜的宏观图像和扫描电镜(SEM)照片。从显微图像可以看出薄膜中碳纳米管分散均匀,形成大量的接触节点。

|

| 图 1 碳纳米管薄膜的宏观图像和SEM照片 Fig. 1 Macro image and SEM photograph of carbon nanotubes thin film |

| 图选项 |

2.4 传感器的制备由于制备的碳纳米管薄膜仅仅20 μm厚,如果直接对其进行弯曲测试,那么碳纳米管薄膜会发生卷曲、变形等能够引起碳纳米管薄膜电阻变化,对弯曲测试极为不利。因此本文采用与基体一体成型方法制备应变传感测试试样,通过基体作为刚性支撑以排除测试中形变的影响。

首先通过剪裁机将薄膜裁剪成30 mm×10 mm大小的试样,分别用电子秤称取2-乙基-4甲基咪唑2 g和环氧树脂50 g混合,然后加入适量丙酮,搅拌均匀至液态状,取10层玻璃纤维布作为增强体,将液态状的树脂混合物用手涂法均匀地涂抹在玻璃纤维布上,使其浸润均匀后,将裁剪好的碳纳米管薄膜试样铺放在玻璃纤维布的外表面,一同放入真空袋中进行抽真空,然后放入真空干燥箱中保温2 h,温度设定为90℃,与基体共固化成型。最后通过导电银浆(XLT-001,上海聚拢电子公司)将4根电极连接到碳纳米管薄膜传感器上,导电银浆的固化条件为135℃保温20 min。制备完成后的碳纳米管薄膜弯曲应变传感器试样见图 2。

|

| 图 2 弯曲试样 Fig. 2 Bending test sample |

| 图选项 |

2.5 传感器性能测试将传感器弯曲试样放入到热动态机械分析仪Q800(DMA)中,进行三点弯曲测试,采样频率为0.5 s-1,同时使用RTS-8型四探针电阻测量仪(广州四探针公司)对传感器电阻进行同步测量,每隔2 s测试一次。弯曲循环实验具体变量参数如表 1所示。

表 1 弯曲循环实验具体变量参数Table 1 Bending loop experimental parameters

| 不同条件下的 循环实验 | 循环次数 | 应变范围/ με | 温度条件/℃ |

| 保证循环次数和温度条件 相同的情况下不同应 变范围的循环实验 | 4 | 0~200 | 室温(25) |

| 4 | 0~1 000 | 室温(25) | |

| 4 | 0~1 800 | 室温(25) | |

| 4 | 0~2 600 | 室温(25) | |

| 保证应变范围和温度条 件相同的情况下不同循 环次数的循环实验 | 15 | 0~1 800 | 室温(25) |

| 50 | 0~1 800 | 室温(25) | |

| 100 | 0~1 800 | 室温(25) | |

| 500 | 0~1 800 | 室温(25) | |

| 保证循环次数和应变范 围相同的条件下不同温 度条件的循环实验 | 4 | 0~1 800 | 室温(25) |

| 4 | 0~1 800 | 40 | |

| 4 | 0~1 800 | 100 | |

| 4 | 0~1 800 | 150 |

表选项

将弯曲试样和光纤布拉格光栅传感器(Fiber Bragg Grating sensor,FBG sensor)一起悬空放置在真空干燥箱中,从20℃开始升温到150℃。通过光栅传感器监测弯曲试样的温度变化,同时同步利用四探针电阻测量仪对电阻进行测量,每隔2 s测试一次。

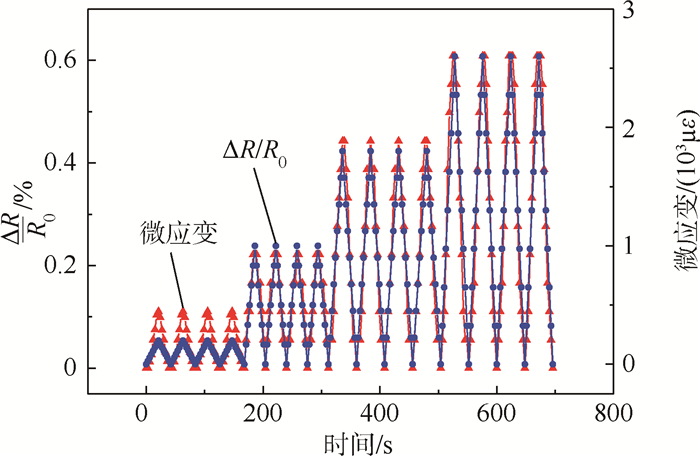

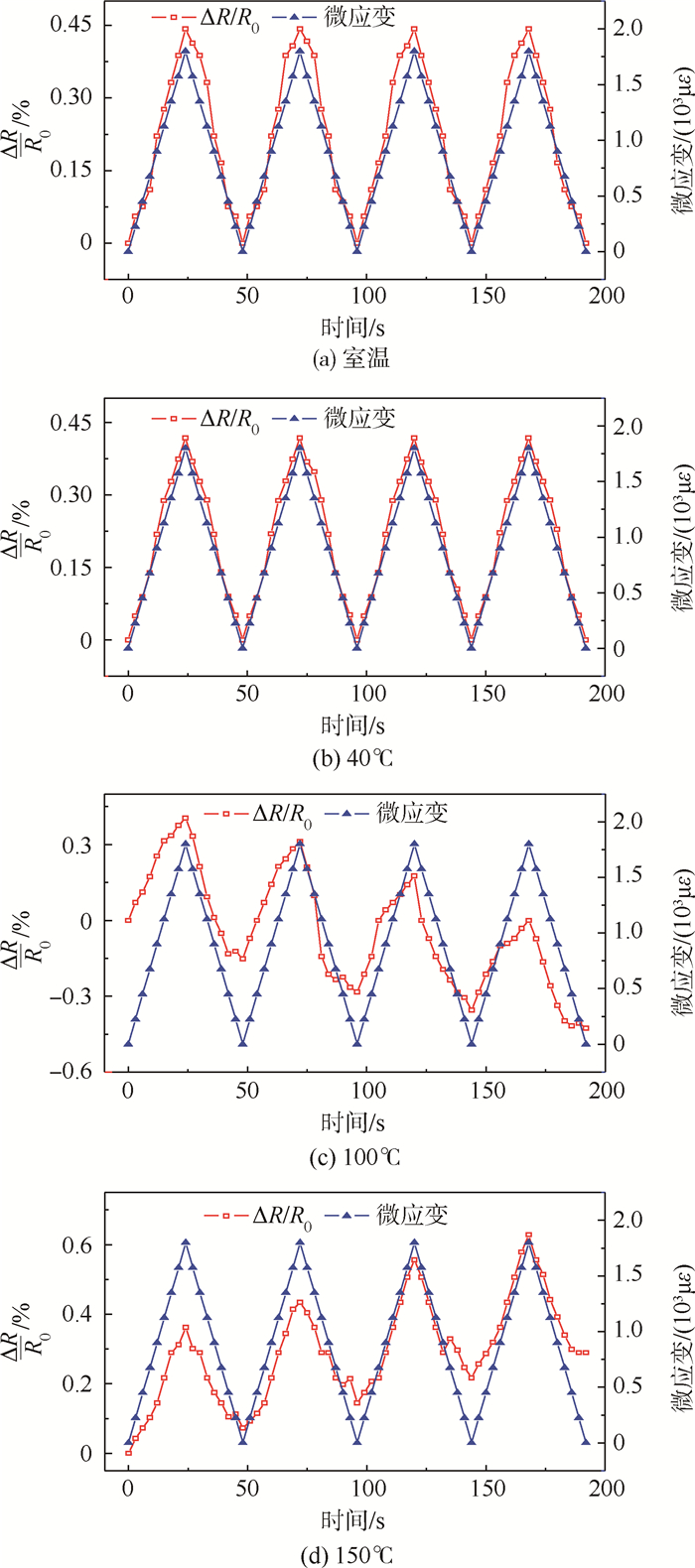

3 结果与分析3.1 应变范围对电阻变化率的影响图 3为不同应变范围内碳纳米管薄膜传感器的应变与电阻变化率的关系曲线,由图可见,在弯曲循环实验的加载/卸载过程中,碳纳米管薄膜的电阻变化率ΔR/R0随形变而变化,在每个循环中,当应变增加时,碳纳米管薄膜的电阻变化率随之增加,而当应变减小时,电阻变化率也随之减小,而且在增加和减小过程中均表现出了良好的线性趋势,以0~1 000 με区间内第1个加载/卸载循环为例,当应变从最小值0增加到最大值1 000 με时,碳纳米管薄膜的电阻变化率也从最小值0增加到最大值,之后随着应变减小到最小值0,电阻变化率也线性地减小到最小值0,该实验现象表明碳纳米管薄膜有着良好的弯曲应变传感特性。碳纳米管薄膜在同一区间内4组循环的电阻变化率的变化规律基本一致,同时其在4个不同的应变区间内循环应变作用下,电阻变化率均表现出了良好的线性响应。该实验现象表明碳纳米管薄膜在弯曲应变传感方面有着较好的可逆性和可重复性。

|

| 图 3 不同应变范围对碳纳米管薄膜传感器电阻变化率的影响 Fig. 3 Influence of different strain ranges on resistance variation of carbon nanotubes thin film sensor |

| 图选项 |

需要注意的是在0~200 με微小应变范围内,应变传感会出现过敏感现象,这是由于在加载过程中会出现机械滞后现象,停止加载后还会继续变形并引起电阻变化,在作为传感器件使用时应当加以修正。

3.2 循环次数对电阻变化率的影响因碳纳米管薄膜在各应变区间内都具有良好的应变传感特性,现选取0~1 800 με区间来讨论不同的循环次数对碳纳米管薄膜对应变传感特性的影响,循环次数分别为15、50、100和500次,为确保实验过程中变量的单一性,采用同一弯曲试样进行弯曲循环实验。通过实验测得碳纳米管薄膜电阻变化率的变化关系曲线见图 4。

|

| 图 4 不同循环次数对碳纳米管薄膜传感器电阻变化率的影响 Fig. 4 Influence of different cycling times on resistance variation of carbon nanotubes thin film sensor |

| 图选项 |

由图 4可以看出,在前165次循环中碳纳米管薄膜在加载/卸载过程中对弯曲应变表现出了良好的机电响应,电阻变化率随时间的不断推移,随着加载/卸载而变化,每次加载/卸载循环的过程中电阻变化率的起始点和终止点一致,表明碳纳米管薄膜在多次循环中仍具有较好的稳定性,在后500次循环中,碳纳米管薄膜电阻变化率的变化范围总体呈现出下降的趋势,这是由于伴随着多次加载/卸载,使得机械能转化为热能,使原子运动加剧,同时碳纳米管薄膜内部有电流不断的通过,由于电阻的存在,共同使得碳纳米管薄膜内部温度上升,而碳纳米管对温度敏感[21],导致碳纳米管薄膜的电阻变化率的变化范围呈下降趋势(如式(7)所示),在使用时可以通过温度补偿系数进行修正以消除温度对传感器稳定性的影响。

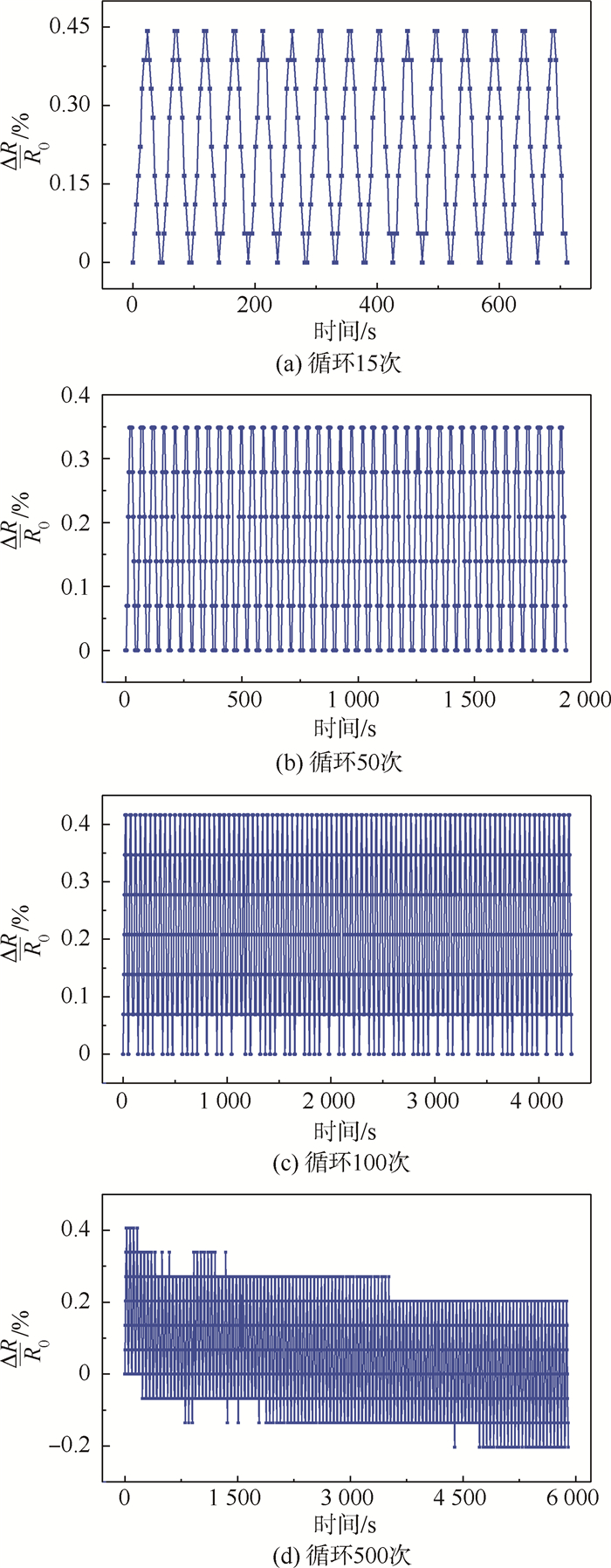

3.3 温度对电阻变化率的影响现讨论不同温度对碳纳米管薄膜电阻变化率的影响(0~1 800 με)。分别在室温、40℃、100℃和150℃温度条件下,进行4组弯曲循环实验,得到碳纳米管薄膜在4个温度范围的机电响应,见图 5。

|

| 图 5 不同温度对碳纳米管薄膜传感器电阻变化率的影响 Fig. 5 Influence of different temperature on resistance variation of carbon nanotubes thin film sensor |

| 图选项 |

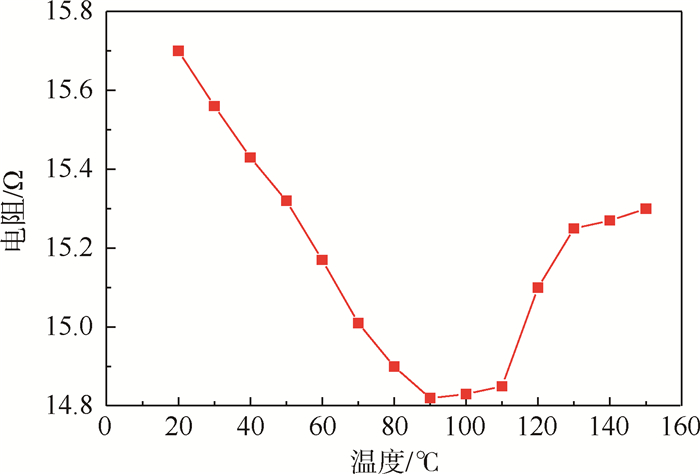

从图 5(a)可以看到在室温条件下,碳纳米管薄膜电阻变化率基本与形变同步,说明碳纳米管薄膜与应变具有较好的机电响应。图 5(b)为40℃时碳纳米管薄膜电阻变化率随应变的变化关系,也表现出了非常好的机电响应,只是与室温时的变化规律相比,电阻变化率的变化范围稍微变小,但不影响其传感特性。图 5(c)为100℃时碳纳米管薄膜电阻变化率随应变的变化关系,与室温条件下相比,加载和卸载过程中的电阻变化率的变化明显不同,而且电阻变化率的变化范围整体呈下降趋势,因为100℃高于了基体的玻璃化转变温度[22],本文中所用环氧树脂基体的玻璃化转变温度为95℃。由于温度高于其玻璃化转变温度后,树脂分子链段开始运动,基体开始出现松弛,在每次循环中,基体在卸载后,由于弹性形变不能快速恢复到加载前的起始位置,在下一次循环时造成形变累积,所以出现图中电阻变化率的变化范围整体呈下降趋势,此温度下,碳纳米管薄膜已经不能用于应变传感器使用。图 5(d)为150℃时弯曲试样的电阻变化率与之前相比又出现了差异,由于150℃时,基体内被冻结在空穴内的绝缘有机小分子(残余的溶剂、固化剂等)热运动加剧,不断充斥于碳纳米管孔隙之间,使碳纳米管之间的接触节点减少,弯曲试样的整体电阻增加(如图 6所示),所以弯曲试样在150℃每次循环后的电阻变化率的变化范围整体呈上升趋势。

|

| 图 6 碳纳米管薄膜的温度-电阻曲线 Fig. 6 Temperature-resistance curve of carbon nanotubes thin film sensor |

| 图选项 |

由此可见,玻璃化转变温度决定了碳纳米管薄膜传感器作为一种可靠和稳定的应变传感器的最高使用温度,由于温度的影响导致传感器试样的电阻变化率的变化范围总体呈现下降趋势,但每个循环周期内,电阻变化率的变化范围大致相同。故可以通过温度补偿系数进行修正,以避免碳纳米管薄膜传感器在作为应变传感器使用时的温度影响。

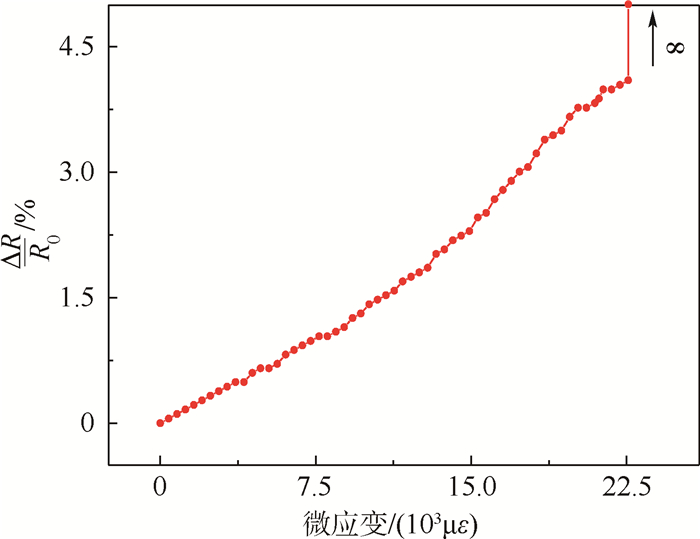

3.4 传感器弯曲变形过程中的灵敏度在完成3.2节循环实验之后,在室温条件下持续对弯曲试样施加应变直到试样断裂。碳纳米管薄膜在弯曲应变状态下的应变-电阻变化率关系见图 7。从图 7可以看出,碳纳米管薄膜在弯曲实验中,与应变具有较好的线性关系,随应变增加,ΔR/R0基本按线性规律增加,应变大于22 500 με后,试样发生断裂,电阻变化率趋于无穷大。通过拟合得到碳纳米管薄膜的弯曲应变传感方程:

|

| 图 7 碳纳米管薄膜传感器弯曲变形下的应变-电阻变化率关系曲线 Fig. 7 Strain-resistance variation curve of carbon nanotubes thin film sensor under the bending deformation |

| 图选项 |

得到碳纳米管薄膜在0~22 500 με弯曲形变范围内的灵敏度系数为188.31。

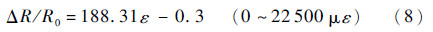

3.5 传感器弯曲变形过程中的形态通过碳纳米管薄膜弯曲形变过程的SEM照片(见图 8)可以看出,当未对碳纳米管薄膜传感器施加应变时,碳纳米管薄膜的表面光滑平整,薄膜表面没有发现变形、裂纹(见图 8(a))。而当碳纳米管薄膜传感器受弯曲应变15 000 με后,碳纳米管薄膜内部碳纳米管和碳纳米管之间的距离在受力方向上逐渐增大,碳纳米管薄膜局部出现断裂现象(见图 8(b)),从而引发碳纳米管薄膜的电阻变化率增大。随着弯曲应变的持续增加,当弯曲应变为20 000 με时,碳纳米管薄膜发生撕裂现象(见图 8(c)),进一步引起碳纳米管薄膜的电阻变化率增加。继续加载当弯曲应变达到22 500 με时,碳纳米管薄膜发生完全断裂(见图 8(d)),碳纳米管薄膜的电阻变化率趋于无穷大。

|

| 图 8 碳纳米管薄膜传感器弯曲变形过程中的SEM照片 Fig. 8 SEM photographs of carbon nanotubes thin film sensor in process of bending deformation |

| 图选项 |

4 结论1)弯曲循环实验表明碳纳米管薄膜传感器对弯曲应变有着良好的线性关系、可逆性和可重复性。

2)在不同的应变范围内以及在不同的循环次数下,碳纳米管薄膜仍保持了良好的传感特性,保证了碳纳米管薄膜传感器的稳定性和使用寿命。

3)由于温度的影响导致碳纳米管薄膜的电阻变化率的变化范围总体呈现下降趋势,但每个循环周期内,电阻变化率的变化范围大致相同,故可以通过温度补偿系数进行修正,以排除碳纳米管薄膜在作为应变传感器使用时的温度影响。

参考文献

| [1] | POLIMENO U, MEO M.Detecting barely visible impact damage detection on aircraft composites structures[J].Composite Structures,2009,91(4):398-402. |

| Click to display the text | |

| [2] | DIAMANTI K, SOUTIS C.Structural health monitoring techniques for aircraft composite structures[J].Progress in Aerospace Sciences,2010,46(8):342-352. |

| Click to display the text | |

| [3] | SHINDO Y, KURONUMA Y,TAKEDA T,et al.Electrical resistance change and crack behavior in carbon nanotube/polymer composites under tensile loading[J].Composites Part B:Engineering,2012,43(1):39-43. |

| Click to display the text | |

| [4] | 卢少微,冯春林, 聂鹏,等.碳纳米管用于聚合物基复合材料健康监测的研究进展[J].航空材料学报,2015,35(2):12-20. LU S W,FENG C L,NIE P,et al.Progress on carbon nanotubes in health monitoring of polymer composites[J].Journal of Aeronautical Materials,2015,35(2):12-20(in Chinese). |

| Cited By in Cnki (1) | Click to display the text | |

| [5] | LI C Y, CHOU T W.Modeling of damage sensing in fiber composites using carbon nanotube networks[J].Composites Science and Technology,2008,68(15-16):3373-3379. |

| Click to display the text | |

| [6] | ZHAO J H, DAI K,LIU C G,et al.A comparison between strain sensing behaviors of carbon black/polypropylene and carbon nanotubes/polypropylene electrically conductive composites[J].Composites Part A:Applied Science and Manufacturing,2013,48:129-136. |

| Click to display the text | |

| [7] | OLIVA-AVILÉS A I, AVILÉS F,SOSA V.Electrical and piezoresistive properties of multi-walled carbon nanotube/polymer composite films aligned by an electric field[J].Carbon,2001,49(9):2989-2997. |

| Click to display the text | |

| [8] | KANG I, KHALEQUE M A,YOO Y,et al.Preparation and properties of ethylene propylene diene rubber/multiwalled carbon nanotube composites for strain sensitive materials[J].Composites Part A:Applied Science and Manufacturing,2011,42(6): 623-630. |

| Click to display the text | |

| [9] | KANG M H, CHOI J H,KWEON J H.Fatigue life evaluationand crack detection of the adhesive joint with carbonnanotubes[J].Composite Structures,2014,108:417-422. |

| Click to display the text | |

| [10] | CHEN H Y, JACOBS O,WU W,et al.Effect of dispersion method on tribological properties of carbon nanotube reinforced epoxy resin composites[J].Polymer Testing,2007,26(3):351-360. |

| Click to display the text | |

| [11] | SANDLER J K W, KIRK J E,KINLOCH I A,et al.Ultra-low electrical percolation threshold in carbon-nanotube-epoxy composites[J].Polymer,2003,44(19):5893-5899. |

| Click to display the text | |

| [12] | ZHANG R, DENG H,VALENCA R,et al.Carbon nanotube polymer coatings for textile yarns with good strain sensing capability[J].Sensors and Actuators A:Physical,2012,179:83-91. |

| Click to display the text | |

| [13] | LIU L,MA P C, XU M,et al.Strain-sensitive Raman spectro scopy and electrical resistance of carbon nanotube-coated glassfibre sensors[J].Composites Science and Technology,2012,72(13): 1548-1555. |

| Click to display the text | |

| [14] | LEE D,HONG H P, LEE M J,et al.A prototype high sensitivity load cell using single walled carbon nanotube strain gauges[J].Sensors and Actuators A:Physical,2012,180:120-126. |

| Click to display the text | |

| [15] | 卢少微,冯春林,聂鹏,等. 喷射吸滤成型法制备碳纳米纸及其应变/温度传感特性研究[J].航空学报,2015,36(9):3187-3194. LU S W,FENG C L,NIE P,et al.Fabrication of multi-walled carbon nanotube buckypaper by spray-vacuum filtration method and characteration of its strain and temperature sensingproperties[J].Acta Aeronautica et Astronautica Sinica,2015,36(9): 3187-3194(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [16] | KAISER A B, DUSBERG G,ROTH S.Heterogeneous model for conduction in carbon nanotubes[J].Physical Review B,1998,57(3):1418-1421. |

| Click to display the text | |

| [17] | HIEROLD C, JUNGEN A,STAMPFER C,et al.Nano electromechanical sensors based on carbon nanotubes[J].Sensors Actuators A:Physical,2007,136(1):51-61. |

| Click to display the text | |

| [18] | WANG W L, LIAO K J,LI Y,et al.Piezoresistive effect of doped carbon nanotubes/cellulose film[J].Chinese Physical Letters,2003,20(9):1544-1547. |

| Click to display the text | |

| [19] | 王永田,刘宗德, 易军,等.多壁碳纳米管薄膜的压阻效应分析究[J].物理学报,2012,61(5):1-6. WANG Y T,LIU Z D,YI J,et al.Study on the piezoresistive effect of the multiwalled carbon nanotube films[J].Acta Physica Sinica,2012,61(5):1-6(in Chinese). |

| Cited By in Cnki (4) | Click to display the text | |

| [20] | LI C,THOSTENSON E T, CHOU T W.Dominant role of tunneling resistance in the electrical conductivity of carbon nanotube-based composites[J].Applied Physics Letters,2007,91:22311-22314. |

| Click to display the text | |

| [21] | TUNGKAVET T, SEETAPAN N,PATTAVARAKORN D,et al.Electromechanical properties of multi-walled carbonnanotube/gelatin Hydrogel composites:Effects of aspect ratios,electric field,and temperature[J].Materials Science and Engineering:C,2015,41:281-289. |

| Click to display the text | |

| [22] | KANG J H, PARK C,SCHOLL J A,et al.Piezoresistive characteristics of single wall carbon nanotube/polyimide nanocomposites[J].Journal of Polymer Science.Part B:Polymer Physics,2009,47(10):994-1003. |

| Click to display the text |