美国联邦航空管理局针对WFD问题发布了一系列规定和咨询通告[7, 8, 9, 10],要求飞机设计认可持有人确定支持飞机结构WFD评定和维修大纲的有效性限制(Limit of Validity,LOV),保证运输类飞机,尤其是老龄飞机的持续适航能力。国内外针对WFD的相关规定进行了深入的分析和解读[11, 12, 13],并就LOV的确定方法展开了研究和讨论。对于飞机的每个敏感结构都进行WFD 评定以确定其WFD平均行为(WFD average behavior,WFDave)是确定LOV的基础。目前确定WFDave的方法以分析手段为主。詹福宇等[14]提出了一种结合概率性和确定性理论来确定WFDave的工程方法;空客公司利用Monte-Carlo方法模拟裂纹萌生,结合累计损伤理论和裂纹扩展分析确定WFDave。而在试验确定WFDave方面尚无相关的文献,研究者们正对此开展研究。

本文结合疲劳应用统计中的强度升降法,提出了确定给定剩余强度的疲劳寿命的寿命升降法,用以确定WFD敏感结构的WFDave,并以5细节MSD结构为例,通过提出的寿命升降法确定了该结构在一定载荷状态下的WFDave。本文为确定WFD敏感结构的WFDave提供了工程方法。

1 寿命升降法 根据WFDave的定义,可以认为 WFDave是关于机队中所考察的WFD敏感结构发生WFD的概率为50%的寿命的统计量。因此,确定WFDave,即是确定结构剩余强度退化至指定强度前经历的疲劳寿命。与指定寿命的疲劳强度一样,指定剩余强度的疲劳寿命也是无法直接测定的。由于试验至某一预先选定的循环寿命N0,只能得到未到达N0试件就破坏,或到达N0后试件的剩余强度大于或小于预先指定的剩余强度等多种结果。而这些结果都不能代表对应指定剩余强度时试件能够经历的循环寿命。因此,通过一个试验无法获得完整的指定剩余强度的疲劳寿命数据。

根据测定指定疲劳寿命下的疲劳强度值的思想[15, 16],提出测定指定剩余强度下结构的疲劳寿命的方法。具体步骤如下:

1) 根据飞机结构载荷谱确定结构所受的疲劳载荷和需要满足的剩余强度σreq。

2) 选取一个相对较高的疲劳寿命和合适的寿命级差,在指定载荷下进行疲劳裂纹萌生和裂纹扩展试验。当试验到达选定寿命时试件未断裂,则对试件进行静强度试验,取静力试验中的最大载荷为试件的剩余强度σrsi,若σrsi<σreq,视为“破坏”,即试件经历选定疲劳寿命后不满足剩余强度的要求;若σrsi≥σreq,视为“越出”,即试件经历选定疲劳寿命后仍满足剩余强度的要求。当试验未到达选定寿命试件就断裂时,视为“破坏”。

3) 若前一个试件“破坏”,即试件经历选定疲劳寿命后不满足剩余强度的要求,则将疲劳寿命降低一级,随后的一个试件在相同的载荷下试验至低一级的疲劳寿命后进行静强度试验,根据试验结果判断试验为“越出”或“破坏”。若前一个试件“越出”,即试件经历选定疲劳寿命后满足剩余强度的要求,则将疲劳寿命升高一级,随后的一个试件在相同的载荷下试验至高一级的疲劳寿命进行静强度试验,根据试验结果判断试验为“越出”或“破坏”,继续后续试验。

4) 从第1次出现相反结果的两个数据点开始记为有效数据。试验至3~6对有效数据,根据有效数据的终点为“越出”或“破坏”,可以设想在某一寿命级上还应存在一个数据点,若该点与有效数据的起点位于同一寿命级上,则试验数据闭合。

5) 试验数据满足有效数据对数且闭合时,试验结束。

对试验数据的处理,可基于疲劳可靠性观点,可以认为出现相反试验结果的一对数据Ni和Ni+1构成随机抽样的单一个体Nri。当重复试验时,则成对数据随机出现,从而取得对应同一指定剩余强度的许多疲劳寿命Nri值,并将对应同一指定剩余强度的疲劳寿命Nri作为随机变量进行统计分析。

假设WFD的发生寿命遵循正态分布,可以取子样平均值作为母体中值估计量,根据WFDave的定义,得到WFDave的计算公式为

式中:ni为Ni和Ni+1配成的对子个数;n为配成的对子总数。

子样标准差作为母体标准差:

2 WFDave的测定 提出的寿命升降法以疲劳可靠性为理论基础,不依赖于结构的具体形式和受载情况,因此,该方法对WFD问题中的MSD结构和MED结构均适用。这里以MSD结构为例,测定其指定载荷条件和剩余强度下的WFDave。

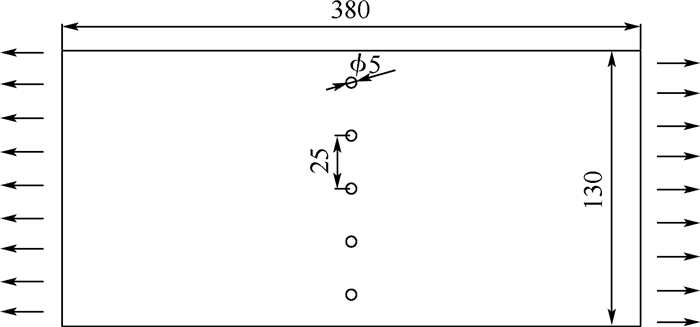

2.1 试验过程 采用航空常用铝合金2524-T3板材5细节结构试件进行试验。试件厚度为1.6 mm,几何形状及尺寸如图 1所示。材料基本力学性能为:杨氏模量E=70 GPa,屈服强度σys=332 MPa,极限强度 σult=463 MPa。试验在Instron-8803电液伺服疲劳试验机上进行。

|

| 图 1 试件形状及尺寸(单位:mm)Fig. 1 Configuration and dimension of specimen (Unit:mm) |

| 图选项 |

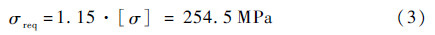

根据第1节提出的试验方法,首先确定应施加的疲劳载荷和试件需要满足的剩余强度σreq。本试验采用恒幅载荷加载,最大应力100 MPa,应力比0.06。试验频率8 Hz。结构在使用中其极限载荷不应使结构变形,故而本结构的最大许用载荷[σ]=σys/1.5。 根据CCAR-25-R3《运输类飞机适航标准》25.571(b)关于剩余强度的要求,结构的剩余强度不能小于最大许用载荷的1.15倍。由此可确定本试验中结构应满足的剩余强度为

选定初始寿命级为240 000个循环,级差ΔN=30 000个循环。根据第1节所述的试验步骤序贯进行试验。对每个试件先进行疲劳试验,观测并记录裂纹萌生情况和扩展情况,疲劳试验后试件的裂纹状态如图 2所示。若试件经历至选定疲劳寿命时,试件萌生的裂纹数小于2条,则试验结果无效,重新进行试验。疲劳寿命到达预设的寿命级后,若试件的裂纹数≥2条且未断裂,则进行静力加载试验。静力试验采用位移模式加载,试验速率为0.5 mm/min。记录试验中的位移-载荷情况,取静力试验中的试件能承受的最大强度为试件的剩余强度σrsi。

|

| 图 2 5细节MSD结构孔边裂纹状态Fig. 2 Crack status of holes in MSD structure with 5-details |

| 图选项 |

试件未达到选定疲劳寿命即断裂或经历选定疲劳寿命后剩余强度σrsi<σreq,记为“破坏”,若试件经历选定疲劳寿命后剩余强度σrsi≥σreq,记为“越出”。凡是前一个试件破坏,则随后的一个试验在更低一级的疲劳寿命上进行;凡是前一个试件越出,则随后的一个试验在更高一级的疲劳寿命上进行。试验结果如表 1所示。

表 1 试验结果Table 1 Test results

| 试件编号 | 寿命级/个循环 | 试验寿命/个循环 | 萌生裂纹条数 | 剩余强度/MPa | 试验结果 |

| 3-7 | 240000 | 224396 | 4 | 232.1 | 破坏 |

| 3-1 | 210000 | 222989 | 3 | 283.9 | 越出 |

| 3-10 | 240000 | 168828 | 3 | 196.4 | 破坏 |

| 3-12 | 210000 | 217903 | 1 | 无效 | |

| 3-6 | 210000 | 147784 | 2 | 247.6 | 破坏 |

| 3-13 | 180000 | 236678 | 2 | 303.0 | 越出 |

| 3-2 | 210000 | 212267 | 2 | 274.4 | 越出 |

| 3-8 | 240000 | 253146 | 2 | 258.3 | 越出 |

| 3-3 | 270000 | 277774 | 3 | 221.4 | 破坏 |

表选项

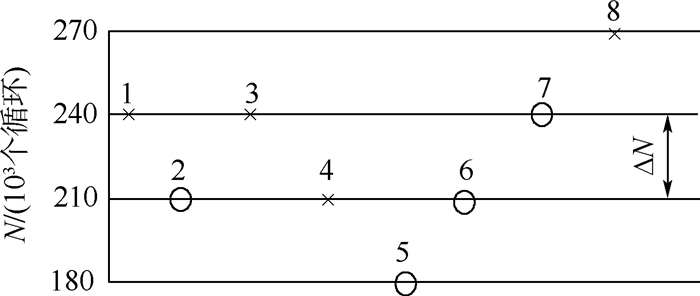

2.2 数据处理与分析 5细节MSD结构的WFDave测定试验选定的初始寿命级为240 000个循环,级差为30 000个循环,共获得有效数据8个,有效数据对4对,试验数据分布于4个寿命级上且数据闭合。根据上述试验结果做出寿命升降图如图 3所示。图中:Freq为剩余载荷;“×”代表“破坏”,试件经历选定疲劳寿命后不满足剩余强度的要求;“○”代表“越出”,试件经历选定疲劳寿命后满足剩余强度的要求。

|

| Freq=42.76kN △N=30 000ge=个循环 ×——破坏 ○——越出图 3 寿命升降图Fig. 3 Life up and down diagram |

| 图选项 |

根据升降图,将相邻寿命级的2个数据点配成对子。配对结果如表 2所示。

表 2 配对结果Table 2 Paired sample

| N i~ N i +1/(10 3个循环) | N r i/(10 3个循环) | n i |

| 180~210 | 195 | 1 |

| 210~240 | 225 | 2 |

| 240~270 | 255 | 1 |

表选项

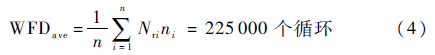

根据上述试验结果,将表 2中的数据代入式(1)和式(2),可得

本试验中n=4。

标准差为

因此,本试验中5细节MSD结构试件在最大疲劳应力为100 MPa,应力比为0.06,规定应满足的剩余强度为254.5 MPa时的WFDave为225 000个循环,标准差为14 142个循环。

WFDave与材料、结构形式、受载状态和剩余强度要求密切相关,因此,不同的结构可能对应不同的WFDave,但均可以采用如本文所提出的寿命升降法来测定。上述试验过程所测得的WFDave只适用于如文中所述的材料、结构、受载状态和剩余强度要求的结构,其他结构可根据上述方法调整相关参数测定其WFDave。

3 结 论 提出的寿命升降法可用于确定机队中WFD敏感结构的WFDave。

1) 以2524-T3铝合金5细节MSD结构试件为例,利用提出的寿命升降法,确定了该结构在最大疲劳应力为100 MPa,应力比为0.06,规定应满足的剩余强度为254.5 MPa时的WFDave为225 000个循环。

2) 提出的寿命升降法以疲劳可靠性为理论基础,不依赖于结构的具体形式和受载情况,因此,该方法对MSD结构和MED结构均适用,但对MED结构的WFDave评估还有待于进一步的验证。

参考文献

| [1] | Federal Aviation Administration.Aircraft accident report:Aloha Airlines,Flight 243,Boeing 737-200,N73711,near Maui,Hawaii,April 28,1988:NTSB/AAR-89/03[R].Washington,D.C.:Federal Aviation Administration,1989:1-27. |

| Click to display the text | |

| [2] | Federal Aviation Administration.Establishing and implementing limit of validity to preventwidespread fatigue damage:AC No.120-104[S].Washington,D.C.:Federal Aviation Administration,2011:1-10. |

| [3] | SWIFT T.Widespread fatigue damage monitoring-issues and concerns:95N19488[R].Washington,D.C.:Langley Research Center,1993:27-42. |

| Click to display the text | |

| [4] | PITT S,JONES R.Multiple-site and widespread fatigue damage in aging aircraft[J].Engineering Failure Analysis,1997,4(4):237-257. |

| Click to display the text | |

| [5] | HARRIS C E,JAMES C,NEWMAN J,et al.Analytical methodology for predicting widespread fatigue damage onset in fuselage structure[J].Journal of Aircraft,1998,35(2):307-317. |

| Click to display the text | |

| [6] | 李嘉骞,沈海军.老龄飞机广布疲劳问题研究综述[J].飞机设计,2014,34(1):28-32. LI J Q,SHEN H J.Widespread fatigue problem of aging aircrafts[J].Aircraft Design,2014,34(1):28-32(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [7] | Federal Aviation Administration.Damage tolerance and fatigue evaluation of structure:AC No.25.571-1C[S].Washington,D.C.:Federal Aviation Administration,1998:2-20. |

| [8] | Federal Aviation Administration.Aging aircraft program:Widespread fatigue damage,proposed rule[J].Federal Register,2006,74(71):19927-19951. |

| [9] | Federal Aviation Administration.Aging airplane inspections and records reviews:AC No.120-84[S].Washington,D.C.:Federal Aviation Administration,2009:7-14. |

| [10] | Federal Aviation Administration.Damage tolerance and fatigue evaluation of structure:AC No.25.571-1D[S].Washington,D.C.:Federal Aviation Administration,2011:5-23. |

| [11] | EASTIN R.‘WFD’-what is it and what's ‘LOV’ got to do with it?[J].International Journal of Fatigue,2009,31(6):1012-1016. |

| Click to display the text | |

| [12] | XIE J,LU Y.Study on airworthiness requirements of composite aircraft structure for transport category aircraft in FAA[J].Procedia Engineering,2011,17:270-278. |

| Click to display the text | |

| [13] | 王生楠,郑晓玲.运输类飞机防止广布疲劳损伤的新规章解读[J].航空学报,2010,31(9):1758-1768. WANG S N,ZHENG X L.Study on proposed rules to preclude widespread fatigue damage for transport category aircraft[J].Acta Aeronautica et Astronautica Sinica,2010,31(9):1758-1768(in Chinese). |

| Cited By in Cnki (10) | Click to display the text | |

| [14] | 詹福宇,杨伟,王生楠,等.确定机队WFD 平均行为的方法研究[J].西北工业大学学报,2013,31(1):103-108. ZHAN F Y,YANG W,WANG S N,et al.A method for determining WFD average behavior of aircraft fleet[J].Journal of Northwestern Polytechnical University,2013,31(1):103-108 (in Chinese). |

| Cited By in Cnki (1) | Click to display the text | |

| [15] | DIXON W J,MOOD A M.A method for obtaining and analyzing sensitivity data[J].Journal of the American Statistical Association,1948,43:109-126. |

| Click to display the text | |

| [16] | 高镇同.疲劳应用统计[M].北京:国防工业出版社,1986:336-343. GAO Z T.Applied statistics in fatigue[M].Beijing:Defense Industrial Press,1986:336-343(in Chinese). |