全文HTML

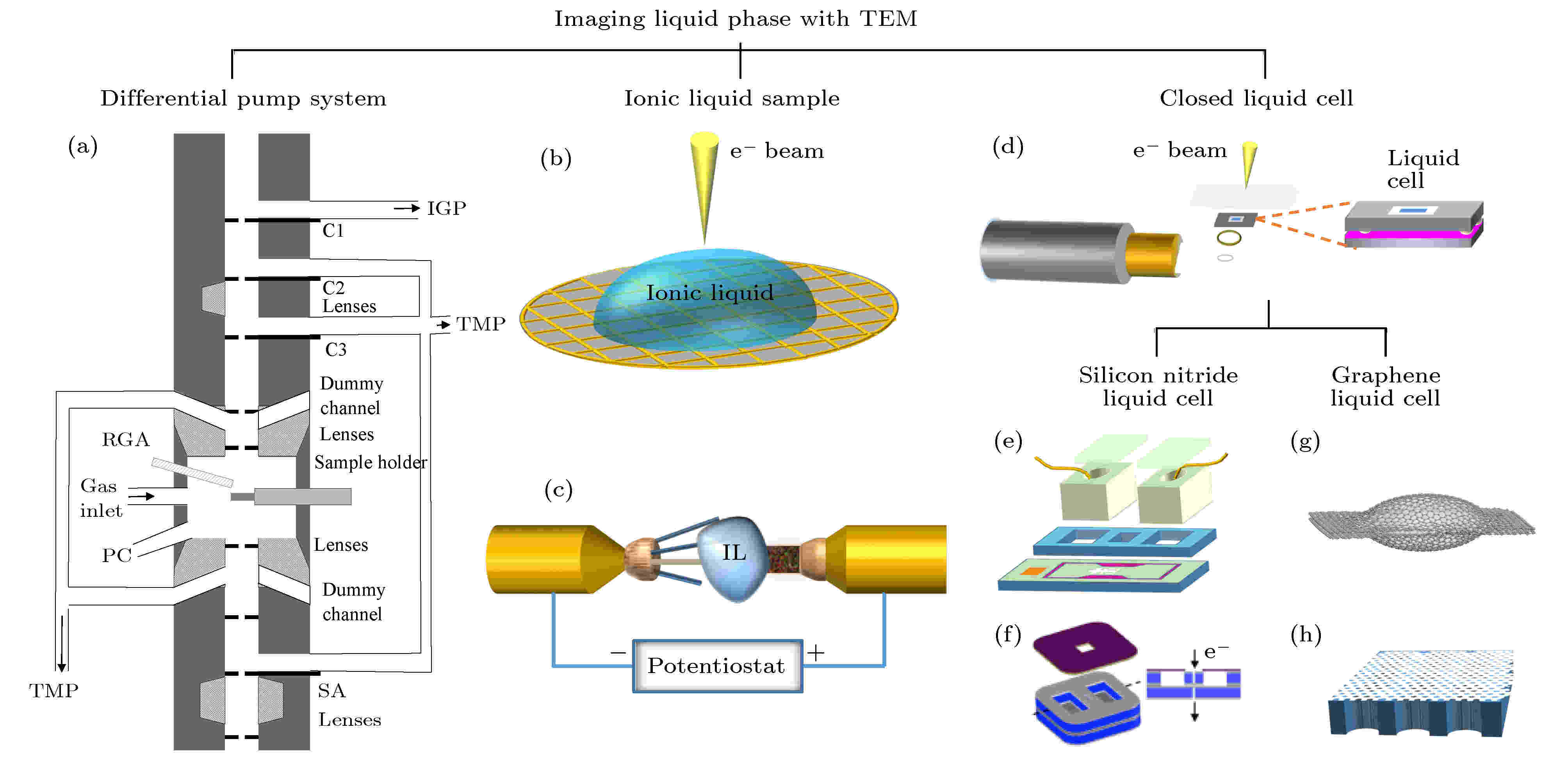

--> --> -->迄今为止, 能够有效实现液体环境TEM观测的方法大致有3种, 如图1所示. 第1种是通过构建差分真空系统, 在样品台附近允许一定量的液体或高饱和蒸汽存在[3]. 这种方法可以适用于多种液体环境, 但是差分真空系统作为TEM的配件, 价格昂贵, 维护成本较高. 第2种是采用较低饱和蒸气压的离子液体, 例如[1-丁基-1-甲基吡咯烷酮双(三氟甲基磺酰基)酰亚胺(P14 TFSI)][4], [1-乙基-3-甲基咪唑双(三氟甲基磺酰)亚胺(C2 mim-TFSI)][5]等. 这种技术与现有的TEM兼容性好, 但是只能限于研究特殊的离子液体, 而对于科研中更为常见的多种有机无机液体环境不能满足. 第3种是通过制备封闭式液体腔室(liquid cell), 将液体与真空系统隔绝开[6-9]. 相比于前两类, 封闭式液体腔实用性更广泛, 可开发性强, 便于操作和改进, 因此应用更为广泛. 本文重点介绍基于封闭式液体腔技术的原位液相透射显微技术.

图 1 三类液体环境TEM实现方式示意图 (a)基于差分泵真空系统TEM结构示意图[3]; (b), (c) 基于离子液体构建的液体环境TEM实验装置示意图[4]; (d) 基于液体腔构建的液体环境TEM实验装置示意图; (e), (f)基于微纳加工制备的氮化硅窗口液体腔结构示意图[6,7]; (g), (h)基于石墨烯窗口的液体腔结构示意图[8,9]

图 1 三类液体环境TEM实现方式示意图 (a)基于差分泵真空系统TEM结构示意图[3]; (b), (c) 基于离子液体构建的液体环境TEM实验装置示意图[4]; (d) 基于液体腔构建的液体环境TEM实验装置示意图; (e), (f)基于微纳加工制备的氮化硅窗口液体腔结构示意图[6,7]; (g), (h)基于石墨烯窗口的液体腔结构示意图[8,9]Figure1. Schematic diagrams of three typical methods to observe liquid sample by TEM: (a) Environment TEM based on differential pump system[3]; (b), (c) observation of the ionic liquid sample by TEM[4]; (d) schematic diagram of closed liquid cell for TEM observation; (e), (f) schematic diagrams of the liquid cell with the silicon nitride window[6,7]; (g), (h) schematic diagrams of the liquid cell with the graphene window[8,9].

21世纪初, TEM的分辨率由于技术的进步而得到明显的提高, 达到了0.1 nm[10]. 加之微纳加工制造技术的进步, 使得生产制造用于封存液体样品的微型液体腔成为可能. 液体腔的出现使得TEM在液体环境中得到了原子级分辨率[11]. 在近年来, 液体环境透射电镜成为一个快速发展的领域, 已发表的研究成果涉及纳米粒子的形核和生长[7-20]、纳米粒子在溶液中的运动[21-24]、电化学驱动的反应[6,25-29]、生物医学[30-33]、锂电池[34-39]、氧化刻蚀[40-42]、催化[43]等领域. 各种精巧自制的液体腔一再优化了液体环境电镜的性能, 极大促进了相关研究的发展.

本文首先介绍液体腔的设计要求, 然后介绍液体腔的发展和典型的制备工艺, 最后介绍近年来液体腔TEM在纳米粒子成核和生长方面的应用研究, 并探讨了该技术前沿发展面临的挑战和机遇.

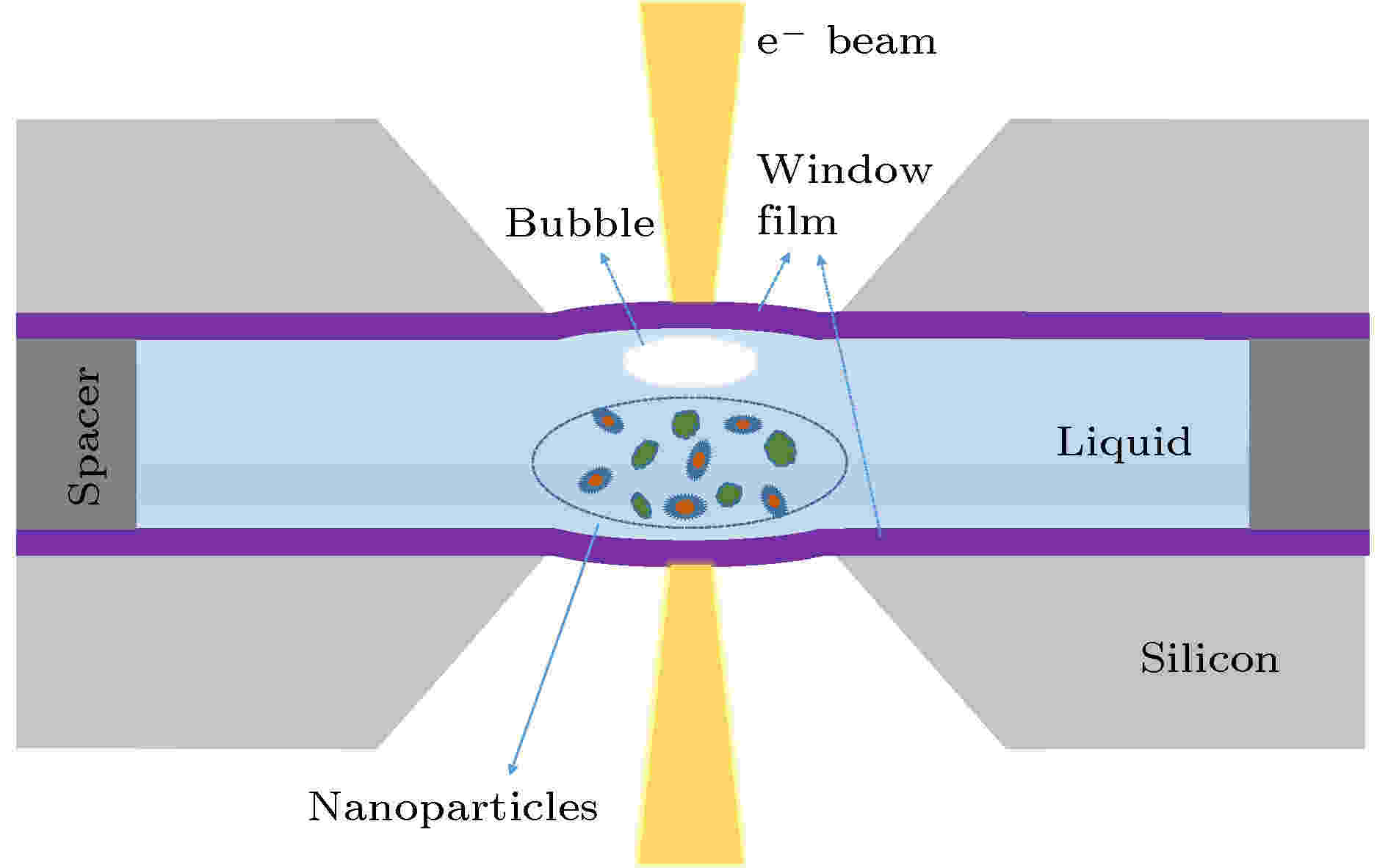

图 2 典型的液体腔基本结构示意图

图 2 典型的液体腔基本结构示意图Figure2. Schematic diagram of the structure of a typical liquid cell.

提高图像分辨率和减小电子束效应是液体腔设计的两个主要问题. 在许多液体腔TEM实验中, 图像分辨率低是一个明显的问题. 通常, 液体样品的空间分辨率受两个因素限制, 第1个是特定样品的允许剂量率, 第2个是可以达到的对比度水平. 这些参数确定最大信噪比, 并因此确定分辨率极限[44]. 对于第1个因素需要考虑电子束效应的影响, 选择合适的电子剂量. 而第2个因素中分辨率降低主要是由于电子在液体层和窗口材料中多次散射而造成的损失. 对于液体腔来说, 液体层和液体腔窗口的厚度, 决定了电子发生散射的可能性. 通常情况下, TEM样品的厚度限制约为100 nm, 因此窗口材料的厚度对图像分辨率具有很大影响. 相比于减小液体层的厚度, 更希望减小窗口材料的厚度, 因为过小的液体体积会影响液体环境的真实性[45], 例如超薄液体层的布朗运动可能会有所不同, 过薄的液体样品与宏观液体材料的结构存在偏差, 过薄的液体腔不能容纳复杂结构的样品等. 一般来说减小窗口厚度可提高图像质量, 但减薄窗口材料的同时会因为内外压差导致薄膜挠度增大, 影响观测结果[46]. 减小窗口宽度虽然可以减小窗口材料的挠度, 但是在大多数实验中, 并不希望牺牲观察区域, 因为过小的腔体会影响液体内部的信息真实性, 例如在电化学生长中, 扩散梯度控制着过程的动力学, 过程产生的结果与有限体积相关, 因此有必要计算有限体积的影响.

此外, 对于分辨率的优化还可以利用像差和色差矫正的方法, 如Niels等[47]的研究表明, 球差校正(spherical aberration correction)可以提供更好的图像解释性, 色差校正(chromatic aberration correction)可以为较厚的样品提供更高的剂量效率. 他们的工作系统全面地综述了影响液体腔TEM分辨率的因素, 并对应地提出了提高分辨率的方法.

总的来说, 提高分辨率是促进液体腔TEM研究发展的重要因素. 一方面, 可以通过合理的设计液体腔结构, 进一步优化对成像的影响; 另一方面, 可以通过结合像差矫正和能量过滤的方式, 优化成像质量.

电子束的影响是液体腔设计不可忽略的另一因素. 其中, 最主要的影响来自电子束的辐照作用, 以电子显微镜所用的能量, 电子束会引起包括水在内的液体的辐射分解[48-51]. 对于适合于TEM的条件, 电子束会将水辐解为氢离子、羟基自由基、水合电子、氢自由基、氢气和氧气等物质[52]. 计算表明在几秒钟内辐射分解产物在受辐照区域达到平衡浓度, 这些浓度取决于电子剂量率、照射面积、液体厚度和总液体体积, 并可能影响所研究的结构或过程[53]. 辐射产生的氢气和氧气等混合气体可能超过其溶解度极限, 并形成气泡[54,55], 从而改变了液体的几何形状. 同时, 有研究表明气泡的存在可以减小液体层的厚度, 从而提高空间分辨率[56]. 此外, 辐解产生的水合电子会将溶液中的金属阳离子还原, 氢离子以及水合氢离子则会改变溶液的pH值[57]. 综合而言, 辐射分解物质可能具有复杂的作用, 要了解具有多种溶解物质的溶液以及非水溶液中的电子束效应, 需要以辐射物理学的知识为指南做大量工作. 虽然有研究表明可以通过添加清除剂等清除策略减轻电子束效应[58], 但是几乎所有的液体TEM实验都不能忽略高能电子辐射作用的影响. 通过合理的设计液体腔能够减小电子束辐解的影响, 例如将液体腔设计成可与外界进行物质交换的流通式结构, 能够通过引入新成分从而有效减小电子束对溶液辐解的影响. 此外, 特殊的窗口材料如石墨烯及其衍生物对于自由基的抑制和清除也有一定作用[59].

电子束对样品的影响除了引起辐解效应之外, 造成的样品加热同样不可忽略, 尤其在生物样品中, 局部加热会对生物样品造成损伤[60]. 可以通过降低电子束剂量、选择流通式结构液体腔或者集成降温系统以改善局部温度过高. 此外, 有研究表明电子束会产生静电荷, 富集在绝缘的窗口膜表面或者溶液纳米颗粒表面, 这种电荷不仅会干扰入射电子束, 还会影响溶液中纳米颗粒的运动[61]. 研究表明增大电子束电压或者改变窗口膜, 例如导电的石墨烯膜, 可以有效改善静电荷的产生.

与电子束效应的影响类似, 光辐照也会对成像产生一定的影响. 在一些光催化反应和超快动力学方面的研究工作中, 往往需要引入激光或紫外线作为激发条件. Lu等[43]的研究表明光激发电子与水质子反应生成的H原子, 在表面扩散而形成的表面壳, 并通过降低H2(H—H键)形成的活化能来促进氢的生成. 高能量的光束会在液体腔内产生局部的高温, 同时生成一些纳米气泡, 这些气泡会在含有纳米粒子的溶液中产生“雪犁效应(snow-plough effect)”, 驱动纳米粒子运动[62]. 如Fu等[63,64]的研究认为纳米气泡的产生和消失是驱动纳米粒子超快扩散的原因. 虽然目前研究表明这些气泡在光催化以及超快动力学研究中起着重要的作用, 同时其强度也不足以对液体腔造成结构损伤, 但是其存在仍然像电子束辐照效应一样在实验中造成不必要的影响.

综上所述, 适用于TEM技术所用的液体腔主要采用现有的微加工技术制备. 对于液体腔的设计, 基本从膜材料及厚度、隔离材料和密封方法方面考虑. 其中液体腔窗口材料需要综合以下几个方面: 1)机械强度; 2)电子穿透性; 3)结构可塑性; 4)物理抗渗性; 5)化学稳定性等[65]. 对于隔离材料或者结构, 能够实现高度精确可控并且不影响液体腔内实验是典型设计的追求目标. 目前, 适用于TEM的原位液体腔主要采用微机电系统(microelectromechanical systems, MEMS)制备工艺完成. 密封方法要求保证对于整体液体环境的密闭性能, 目前主要采用键合或者胶合的工艺完成.

3.1.氮化硅液体腔

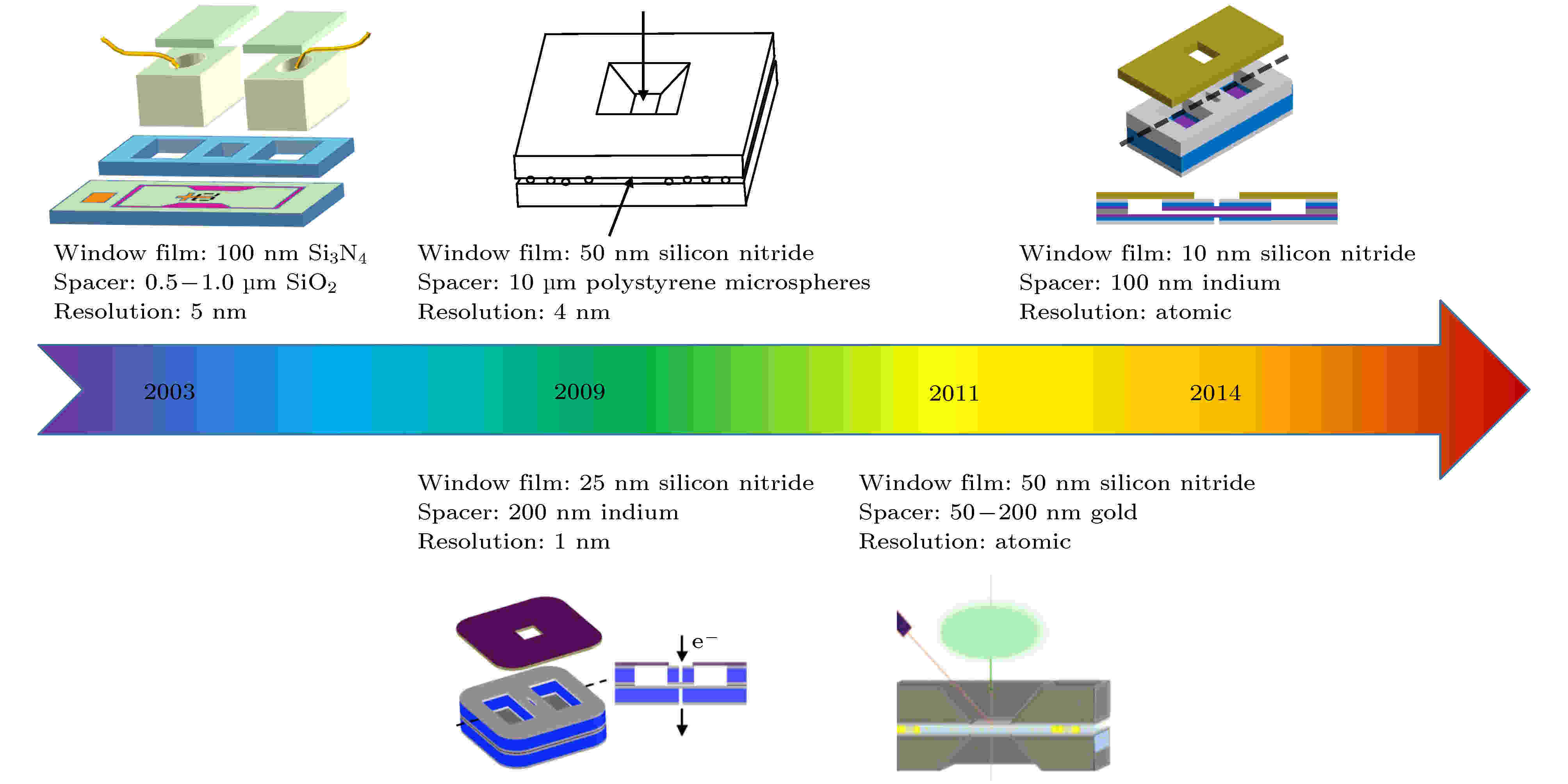

液体腔的设计可以追溯到1930年代, 但是广泛的研究应用是从21世纪初才开始的. 按照窗口膜材料分类, 常用的液体腔可以分为两类: 一类是氮化硅窗口膜, 另一类是石墨烯窗口材料. 此外, 氧化硅[30], 二硫化钼[66]和碳膜[20,67,68]也曾被用来作为窗口材料.近年来氮化硅窗口液体腔的发展情况如图3所示. 2003年, Tromp等[6]设计出了带有氮化硅窗口的液体腔结构, 引导了高分辨率液体腔设计的方向. 因为氮化硅坚固耐用且易于根据标准硅加工技术制造, 所以基于氮化硅等材料为基础的液体腔设计成为设计的主流. 近年来, 提高分辨率和可靠性问题是液体腔设计遵循的方向, 设计了一系列新型的液体腔. 在此技术路线下, 液体腔TEM的分辨率提高主要是通过减薄窗口材料和间隔层完成. 2009年, Jonge等[31]将氮化硅薄膜减薄至50 nm, 并采用10 μm厚的聚苯乙烯微球作为间隔材料, 实现了4 nm的空间分辨率. 同年, Zheng 等[7]设计了一种超薄氮化硅窗口液体腔, 薄膜厚度仅为25 nm, 实现了亚纳米的分辨率, 并使用黏性金属铟作为底部芯片和顶部芯片之间的隔离层, 获得100 nm的液体层. 2011年, Evans等[12]通过减小间隔层厚度首次实现了原子级空间分辨率. 2014年,Liao等[11]将氮化硅薄膜厚度进一步减小至10 nm左右, 同样实现了原子级分辨率成像.

图 3 氮化硅窗口液体腔的发展情况

图 3 氮化硅窗口液体腔的发展情况Figure3. The development of the silicon nitride window liquid cell.

基于微纳加工的方法制备液体腔具有较好的可操作性和可重复性. 其中, 微纳加工制备的基本步骤大致包括: 制作薄层窗口膜、制作支撑结构、设置电极或其他装置、密封液体腔等. 液体腔的基本结构如图4(a), (c)所示, 液体腔通常只有几十至几百纳米厚, 由间隔物支撑两个薄而坚固的窗口膜密封构成.

图 4 典型的TEM 原位液体腔制作工艺步骤示意图 (a) 液体腔的基本结构图, 为方便结构解析, (b), (c) 沿黑色虚线剖面结构; (b) 典型的制作工艺步骤, 通过不同工艺分别制作上下两部分结构, 最后组装成(c)结构; (c) 液体腔的基本结构图剖面图

图 4 典型的TEM 原位液体腔制作工艺步骤示意图 (a) 液体腔的基本结构图, 为方便结构解析, (b), (c) 沿黑色虚线剖面结构; (b) 典型的制作工艺步骤, 通过不同工艺分别制作上下两部分结构, 最后组装成(c)结构; (c) 液体腔的基本结构图剖面图Figure4. Typical TEM liquid cell manufacturing process: (a) The structure diagram of the liquid cell, where description (b) and (c) are cross-sectional diagram drawn along the black dash; (b) typical manufacturing process steps, the upper and lower parts are made by different processes structure, finally assembled into (c) the structure of the liquid cell with the cross-sectional view.

典型的制作工艺步骤如图4(b)所示. 通常可以将液体腔分为上晶片和下晶片两部分, 对于下晶片的制作过程如下: 首先在硅基底上通过低压化学气相沉积(low pressure chemical vapor deposition, LPCVD)沉积一定厚度(膜厚几十到几百纳米)的低应力氮化硅薄膜作为窗口材料, 然后再沉积一层二氧化硅, 其厚度将作为液体层的高度. 在氮化硅上通过光刻和反应离子刻蚀(reactive ion etching, RIE)刻蚀出窗口区域. 然后通过缓冲氧化物刻蚀液(buffered oxide etch, BOE)在二氧化硅表面刻蚀图案留下一部分二氧化硅, 作为低应力氮化硅薄膜的支撑, 最后通过氢氧化钾溶液湿法各向异性刻蚀掉多余的硅基底, 留下薄层氮化硅窗口, 窗口通常为矩形, 宽度为几十微米, 长度超过100 μm. 上晶片的制备过程与下晶片制备过程类似, 最后将两片刻蚀好的碗状结构晶片背靠背固定密封起来.

通过优化间隔材料和精确控制液体层厚度可以提高液体腔的可靠性. 二氧化硅[6]、环氧树脂[6]、聚苯乙烯微球[31]、铟[11,69]、聚合物 O 圈[70]、直接键合[71]、一体化设计[46]等都可实现密封或支撑作用. 其中2008 年, Franks等[70]提出一种利用聚合物O圈, 代替环氧树脂进行密封的新方式. 目前, 由于采用O圈密封液体腔操作简单, 可重复使用, 且不会对样品带来污染, 是商业化液体腔中最常用的密封方式.

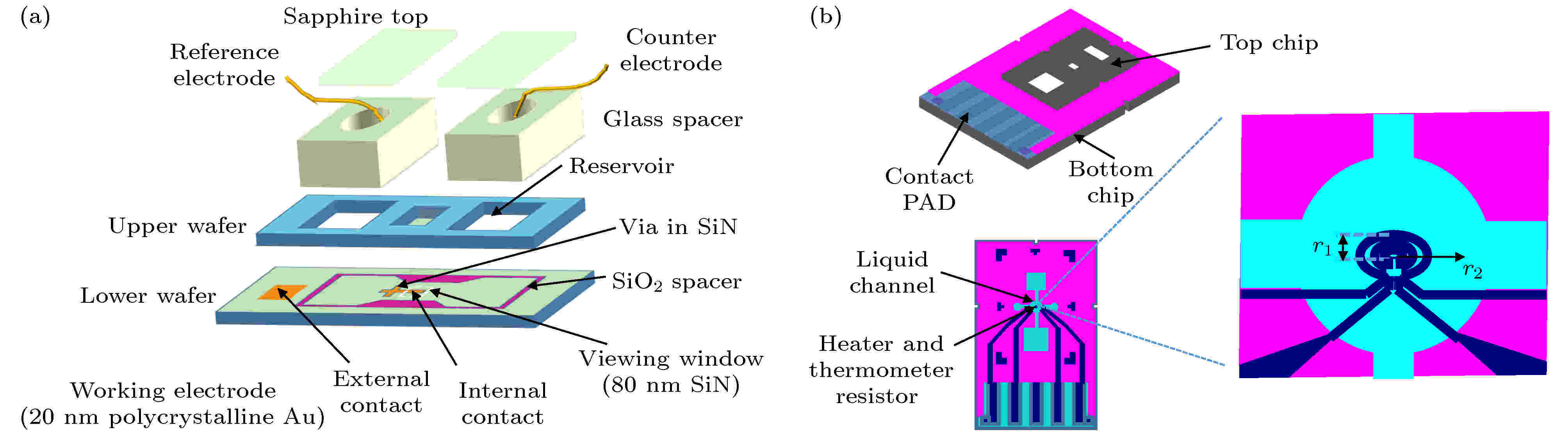

除此之外, 根据不同实验环境的要求, 在原有液体腔的基础上, 基于微纳加工技术将其他功能集成到芯片上, 设计出进行简单控制的原位微纳实验平台. 如设计电极[6,26]、流动式液体腔[71]、加热控温[72]、低温控制[73]等. 可以在液体池内对电极进行图案化, 从而借助特殊的样品架实现电化学反应的原位表征, 该样品架在电极与外部控制器之间进行电连接. 液体腔集成电极的设计主要应用于加热系统、电化学、电池以及电催化等方面的相关研究. 目前商用的原位液相电化学样品杆的电压范围主要取决于电化学工作站的电压范围, 通常在 ± 10 V左右. 如图5(a)所示, Tromp等[6]设计的带有电极的液体腔结构, 以研究铜纳米团簇的电化学成核和生长. 窗口膜是100 nm 厚度的氮化硅薄膜, 从背面蚀刻以留下100 μm × 100 μm 大小的氮化硅观察窗口. 在下晶片上沉积一层0.5—1.0 μm厚的二氧化硅, 通过光刻刻蚀工艺留下二氧化硅O环在晶片之间作为支撑材料. 然后在下晶片上图案化多晶金工作电极, 晶片间用环氧树脂密封器件. 该设计中加入电极, 为电化学领域实验在原位液体环境电镜中开展提供了方案. 上晶片包括两个储集层, 保证了液体腔液体浓度和剂量. 另一种能够有效保持溶液浓度和剂量的设计是采用流通式液体腔[31].

图 5 附加功能的液体腔结构示意图 (a) 附加电极的流动式液体腔结构示意图[6]; (b) 附加加热功能的液体腔结构示意图[72]

图 5 附加功能的液体腔结构示意图 (a) 附加电极的流动式液体腔结构示意图[6]; (b) 附加加热功能的液体腔结构示意图[72]Figure5. Liquid cell with additional functions: (a) Fluidic liquid cell with electrodes[6]; (b) liquid cell with heater[72]

另外, 在一些实验中, 对于液体环境温度要求较为苛刻, 为此有研究人员通过微纳加工技术集成加热元件, 从而观察温度相关的现象. 如图5(b)所示, 该设计采用四线制的电阻元件用于加热和温度控制. 其中, 两根导线用于电偏置和耦合热反馈, 另外两根导线连接到仪表放大器, 用于测量电阻元件上的电压. 目前商业的原位液相样品杆也是通过集成电极或者钨丝进行加热控制, 其温度范围可以高达1000 ℃以上. 过高的温度会使液体样品气化, 因此液体腔原位加热一般不超过200 ℃[65]. 类似这种加入温度控制能力的液体腔, 能够在纳米尺度上获得实时温度对过程动力学影响的信息. 在材料科学领域, 可以通过循环温度提供一种快速的方法来优化液相合成, 或确定温度对纳米结构的生长或结构化的影响, 从而最终影响其物理和化学性质[74]. 在生命科学和生物医学领域, 为保持生物样本的活性, 往往需要特定的温度环境, 集成了温度控制系统的液体腔拓展了在生物医学领域的应用. 除了集成加热系统的设计, 原位液相电镜也可以集成低温控制系统. 如Tai等[73]的研究中, 利用低温液氮通过温度传导至样品腔实现低温控制, 同时通过加温系统调节温度. 这种低温设计可以将温度降低至约77 K, 对于液态样品原位相变过程的表征提供了可靠的方法, 目前商用的原位液相样品杆也是采用这种设计. 总之, 原位液相电镜的温度控制范围十分广泛, 可以满足液态样品的相变研究.

通过微纳加工技术制造的氮化硅液体腔可以直接应用于TEM, 具有便捷的可操作性. 对于一些特殊应用环境, 可以通过微纳加工手段集成化, 具有很强的可开发性. 虽然观察窗口区域的微量液体体积有限, 大概在皮升量级, 但是微纳加工的液体腔, 往往在可观测区域外有更大容积的存储液体区域, 或与外界流通. 因此, 其实际容积要大得多, 确保了观测区域溶液的稳定性. 目前, 商用微纳加工制备的液体腔容积大约在纳升量级, 流通式液体腔的总流量可以达到微升量级. 因此, 基于微纳加工技术制造的液体腔仍然是液体电子显微镜的主流设计方案. 近年来, 越来越多的课题组投入到液体电子显微镜的相关研究中, 对液体腔集成了更多的功能, 使得液体腔的应用范围越来越广泛.

2

3.2.石墨烯液体腔

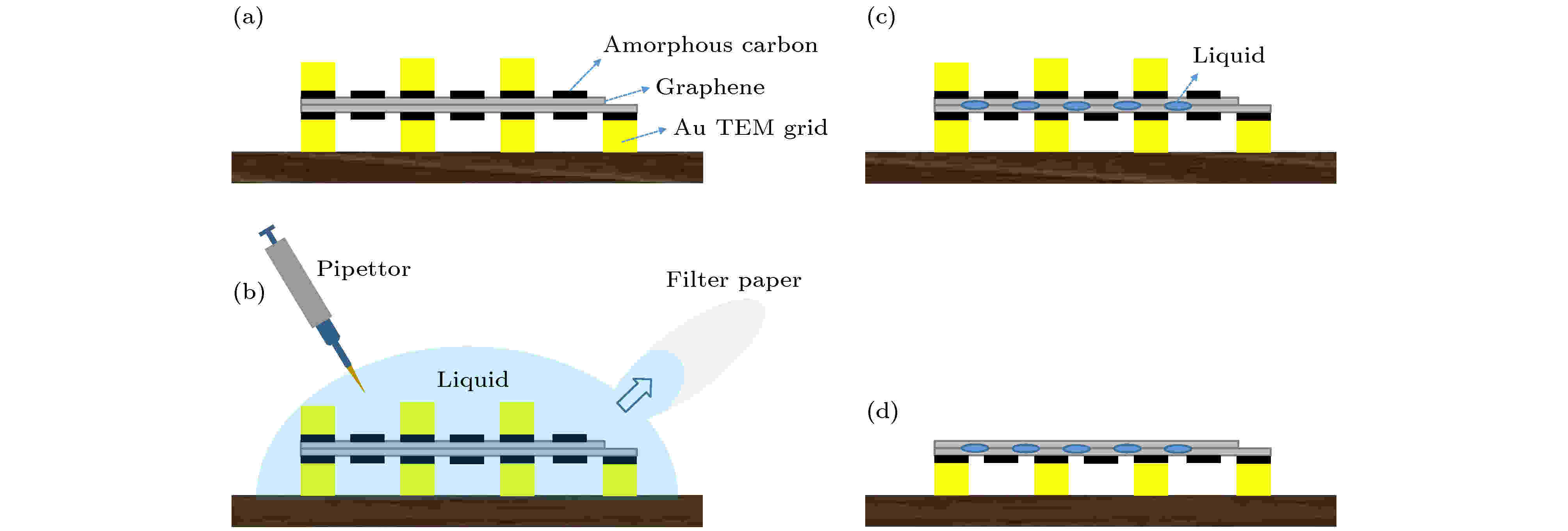

除了最常使用的氮化硅作为窗口材料之外, 石墨烯作为二维材料, 因其单原子厚度对电子束散射极小, 同时具有超强的机械特性, 物理抗渗性和化学稳定性, 而成为理想的窗口材料[75]. 2012 年, Yuk等[8]最早应用石墨烯作为窗口材料, 使用双层石墨烯包裹液体形成液体腔, 进行了Pt纳米晶体的生长和动力学研究. 他们使用球差校正TEM直接观察到了Pt纳米晶体在原子水平上的聚合和定向附着的步骤. 如图6所示, 给出了常用的制备流程. 最终形成如图7(a)所示单纯由两侧石墨烯包裹制作而成的液体腔结构. 图 6 典型的石墨烯液体腔制作工艺步骤示意图 (a) 两个石墨烯沉积的TEM网格相互叠加; (b) 滴加溶液并吸去多余的溶液; (c) 少量残留的液体压入微米或纳米级的囊中; (d) 移除上层TEM网格

图 6 典型的石墨烯液体腔制作工艺步骤示意图 (a) 两个石墨烯沉积的TEM网格相互叠加; (b) 滴加溶液并吸去多余的溶液; (c) 少量残留的液体压入微米或纳米级的囊中; (d) 移除上层TEM网格Figure6. Typical manufacturing process of the graphene liquid cell: (a) Two graphene deposited TEM grids are superimposed; (b) extra solution is removed by suction after dropping; (c) solution is entrapped between two graphene membranes after drying; (d) top TEM grid is removed.

图 7 两种典型的石墨烯液体腔结构示意图 (a)石墨烯液体腔结构示意图; (b)硅基-石墨烯液体腔结构示意图

图 7 两种典型的石墨烯液体腔结构示意图 (a)石墨烯液体腔结构示意图; (b)硅基-石墨烯液体腔结构示意图Figure7. Schematic diagram of two typical graphene liquid cell structures: (a) Graphene liquid cavity structure; (b) silicon-based graphene liquid cavity structure.

1)石墨烯是通过化学气相沉积在铜箔衬底上生长的, 然后转移到具有穿孔非晶碳载体的金TEM网格上;

2)将两个石墨烯沉积的TEM网格叠加, 然后在一端滴下溶液, 在另一端吸去多余的溶液, 液体与膜接触时, 由于范德瓦耳斯力作用, 使两膜之间的接触面积最大化, 从而将少量残留的液体压入微米或纳米级的囊中, 干燥后残留的溶液被包裹在两个石墨烯膜之间;

3)毛细作用力使石墨烯膜变形并使膜从一个TEM网格上脱离, 形成一个石墨烯封闭的液体袋, 该液体袋仅附着在一个TEM网格上, 石墨烯片之间的范德瓦耳斯力足够强, 可以密封液体, 防止其泄漏到真空中[76].

与此类似, Sun等[20,67,68]利用碳膜作为窗口材料制备液体腔的过程更为方便, 将溶液夹在两个碳膜覆盖的TEM栅格表面之间后, 通过自然干燥即可在范德瓦耳斯力的作用下导致少量溶液被密封在液体腔中. 这种液体腔同样获得了原子级的高分辨率.

尽管从原理上很简单, 但是实际的操作并不容易完成. 关于石墨烯膜的制备、转移和组装, Textor 等[77]曾有过系统而全面的总结. 目前, 许多石墨烯液体腔的相关工作也大多采用这种结构[32,39,78], 取得了前所未有的高分辨率, 但其也有明显的缺点: 第一, 液体腔的形状、体积、位置等是随机的; 第二, 石墨烯包裹只能封存有限的少量液体, 约小于0.01 pL, 远小于基于微纳加工制备的液体腔结构的容积[60]; 第三, 由于可控性不强, 这意味着它无法集成液体循环或施加电偏压等功能. 因此, 石墨烯液体腔的应用受到很大局限性.

为改善石墨烯可塑性和可控性差的限制, Rasool等[9]提出一种改进的石墨烯液体腔, 该设计基于以石墨烯为窗口材料, 硅或氮化硅为支撑材料的新型液体池设计, 优化了两者的优势结构, 其结构如图7(b)所示, 硅或氮化硅通过微纳加工技术刻蚀出穿孔硅, 再与石墨烯层组装制成. 这种石墨烯与氮化硅结合的结构既利用了石墨烯作为窗口材料, 又利用微纳加工制造了可控的硅基腔体和支撑材料[79]. 但在控制石墨烯和集成附加功能上仍然无法达到很好的效果.

总之, 与通过微纳加工制作的液体腔相比, 石墨烯液体腔通常可以实现更好的分辨率, 这是因为窗口材料的散射较少. 同时, 它的另一个优点是不需要昂贵的专用样品架. 但是, 该技术目前受到本身可控性的影响, 应用领域并不广泛, 液体腔电子显微镜仍然以微纳加工制造为主.

液体环境TEM的出现提供了对液体中纳米粒子演化过程表征的机会. 首先, 液体环境TEM的空间分辨率满足表征要求. 从空间分辨率方面, 液体环境TEM的空间分辨率已达到原子级, 能够表征纳米粒子的成核与生长过程. 从时间分辨率方面, 快速直接电子检测相机(direct electron detection camera, DDC)的成像速度达到了每秒1600帧, 这种超高时间分辨率能够记录亚毫秒级的相变过程[80]. 其次, 液体腔及其环境满足溶液中纳米粒子成核和生长的条件. 液体中纳米粒子的成核和生长需要一定的激发条件. 对于流通式液体腔, 可以直接通过添加还原剂促成成核与生长过程. 对于封闭的液体腔通常通过加热蒸发、电激发、光激发和电子束激发等方式激发成核与生长, 其中最常用的是电子束的直接激发. 电子束对溶液的辐解效应, 以水溶液为例, 电子束对水分子的辐解作用会引入水合电子、羟基自由基和氢自由基等, 在不同的电子束剂量下产生不同浓度的辐解产物, 与前驱液的组分共同作用, 激发溶液中的氧化还原反应[48-50,53]. 下面介绍近年来, 液体环境TEM在液体中纳米粒子表征的突出作用.

2

4.1.纳米粒子的成核

纳米粒子成核与生长涉及液-固相变的过程. 其中, 成核是结晶生长过程中的关键步骤, 代表了无序相到有序相的初始转变. 成核过程时间短, 尺寸范围小, 最难观察. 对于非原位研究提出的机理推测, 长期以来存在诸多争议. 经典的Gibbs-Tompson晶体成核理论是基于成核过程中总自由能变化的推导, 认为晶体成核时存在一个临界尺寸, 小于该尺寸的纳米晶体趋于溶解, 大于该尺寸的核将继续稳定生长[81]. 液体环境电镜对纳米粒子成核过程的表征直观地反映了这一现象. 如图8所示, Nielsen等[82]观测记录了从含有柠檬酸作为封端剂的氯化金溶液中形成金纳米颗粒的初始成核过程. 记录的图像中可以发现, 在成核过程中既有顺利完成成核的颗粒, 也有成核过程中溶解的纳米颗粒. 他们还通过记录溶解的纳米颗粒的尺寸, 大致推断了成核的临界尺寸. 经典理论认为临界尺寸取决于某个自由能势垒, 该势垒是由降低的体积自由能(添加原子或分子后化学势的负变化)与增加的表面自由能(产生额外的固/液界面所需的能量)之间的竞争产生的. 顺利成核需要足够大的密度波动, 使系统越过自由能势垒, 然而并不清楚该演化过程. 图 8 金纳米颗粒的成核过程的TEM时序图像[82] (a)?(d)金纳米颗粒在溶液中的形核过程; (e)?(n) 选自(a)中黑框区域的成核情况, 圆圈标定的粒子在成核过程中溶解

图 8 金纳米颗粒的成核过程的TEM时序图像[82] (a)?(d)金纳米颗粒在溶液中的形核过程; (e)?(n) 选自(a)中黑框区域的成核情况, 圆圈标定的粒子在成核过程中溶解Figure8. TEM time series images of the nucleation process of gold nanoparticles[82]: (a)?(d) Nucleation process of gold nanoparticles in solution; (e)?(n) nucleation situation of the black frame area in (a) is selected, where particles demarcated by the circle are dissolved during the nucleation process.

尽管在液体环境TEM下记录了符合经典成核理论的现象, 但是在一些稍复杂的成核生长实验中, 纳米粒子成核速率的理论值与实验结果相差很大. 因此, 一些研究提出了多步成核的非经典模型以优化成核过程[83,84]. 其中利用原位液体环境电镜的实验中也应证了多步成核过程. 如图9所示, Loh等[85]通过表征Au和Ag纳米粒子的成核过程, 认为成核是多步过程: 首先, 由增幅(spinodal)分解将溶液分为贫金液相和富金液相; 然后, 在富金液相区域产生非晶态金纳米团簇; 最后, 非晶态金纳米团簇结晶.

图 9 金和银在溶液中成核的三步途径[85] (a)金纳米粒子成核的三个阶段演化图像; (b)成核步骤示意图; (c)银纳米粒子成核的三个阶段演化图像

图 9 金和银在溶液中成核的三步途径[85] (a)金纳米粒子成核的三个阶段演化图像; (b)成核步骤示意图; (c)银纳米粒子成核的三个阶段演化图像Figure9. The three-step pathway of gold and silver nucleation in solution[85]: (a) Three-stage evolution image of gold nanoparticle nucleation; (b) schematic diagram of nucleation step; (c) three-stage evolution image of silver nanoparticle nucleation.

这些结果表明, 纳米粒子的成核过程似乎并不是单一的途径. Nielsen等[16]对碳酸钙(CaCO3)的成核过程进行观测, 认为CaCO3的结晶相是多种成核途径共同作用, 包括直接从溶液中形成以及通过无定形和结晶前体的转化间接形成. 其中间接方式是首先出现亚稳态的无定形前体, 然后通过生长相和收缩相之间的直接物理连接转变为能量更有利的晶相. 总之, 原位液体环境TEM在纳米粒子成核表征方面的应用, 为进一步揭示成核机理及过程提供了合理有效的途径. 未来结合此项技术, 对纳米粒子的成核机制将会有更深层次的理解.

2

4.2.纳米粒子的生长

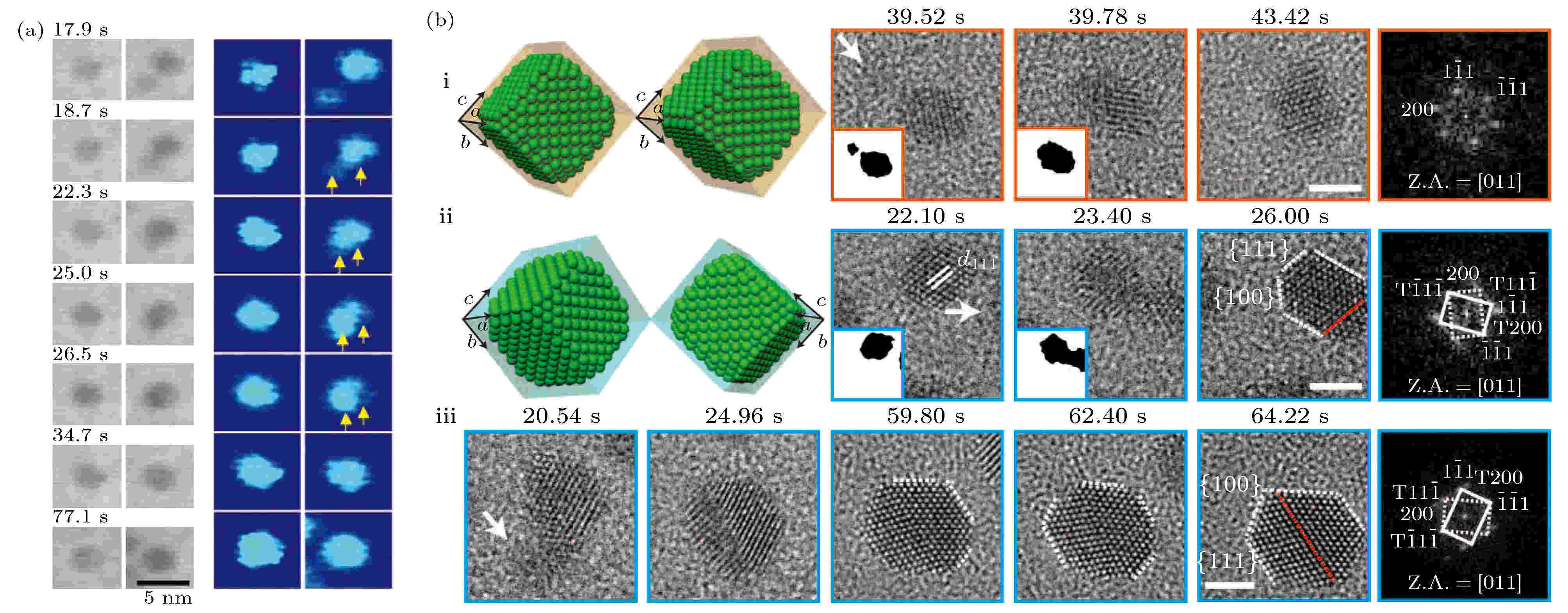

同样, 在原位液体电子显微镜应用之前, 纳米粒子的生长过程也无法直接观测, 这使得相关理论的正确性和合理性难以定论. 例如, Ostwald ripening理论认为小颗粒优先溶解并在大颗粒表面析出, 纳米粒子的生长通过单体附着到现有核上而进行[86]. 与之相反, Digestive ripening理论则认为粒子生长受到表面能控制, 小尺寸粒子长大, 而大尺寸粒子发生溶解[87]. LaMer理论将成核和生长根据单体浓度划分为不同阶段建立了成核和生长模型[88]. Chen等[89]的原位实验认为金纳米结构的成核过程与LaMer模型相符合. Aggregative growth理论提出了纳米颗粒之间通过直接融合的方式生长[90]. Zheng等[7]直接观察铂纳米粒子在液体腔中的成核和生长过程, 发现了单体直接生长和聚合生长两种不同的生长途径. 如图10(a)所示, 左侧通过简单生长逐渐长成球形纳米颗粒, 右侧两个小的单体结构通过聚合形成大的纳米结构, 并在后续变化后形成类似于简单生长产生的球形纳米颗粒. 有趣的是, 他们发现通过聚合生长的纳米粒子在聚合后存在与纳米粒子尺寸相关的弛豫时间, 并推断此弛豫时间存在纳米晶体的结构重排. 他们的研究受到分辨率的局限, 并未直接证实结构重排现象. 图 10 原位液体电镜下纳米晶的生长过程 (a) Pt 纳米粒子生长的TEM时序图像, 左侧为纳米粒子通过单体生长的过程, 右侧为纳米粒子聚合生长过程[7]; (b) Pt纳米粒子特定晶相的聚合生长过程的TEM时序图像[8]

图 10 原位液体电镜下纳米晶的生长过程 (a) Pt 纳米粒子生长的TEM时序图像, 左侧为纳米粒子通过单体生长的过程, 右侧为纳米粒子聚合生长过程[7]; (b) Pt纳米粒子特定晶相的聚合生长过程的TEM时序图像[8]Figure10. Growth process of nanocrystals observed by in-situ liquid electron microscope: (a) TEM time series images of Pt nanoparticle growth, the left side is the process of nanoparticle growth through monomer, and the right side is the process of nanoparticle aggregation growth[7]; (b) TEM time series images of the polymerization growth process of the specific crystal phase of Pt nanoparticles[8]

后来拥有更高分辨率的石墨烯液体腔为探究结构重排提供了机会, Yuk等[8]使用石墨烯液体电池来追踪Pt纳米粒子的生长轨迹. 如图10(b)所示, 他们同样在更高分辨率下观测到纳米晶体聚合生长的过程, 并检查纳米晶体在聚结过程中的晶体取向关系. 他们发现聚合生长在具有最低的表面能或最低的配体覆盖率(fcc的{111})面优先发生. 对于非{111}面聚合的情况, 他们认为这是孪晶边界的形成的原因. 在聚合完成后, 聚结的结构逐渐重塑以最小化表面能, 证实了弛豫阶段结构重排的推断, 然而他们认为结构变化仅发生在表面而不是内部.

在Liao等[69]通过观察Pt3Fe纳米线的生长实验中, 认为聚合后的结构内部也同样存在变化. 如图11(a)所示, 他们通过聚合后黑点富铁区域逐渐减小的变化过程, 认为弛豫阶段在晶体内部同样存在结构变化. 此外, 如图11(b)所示, 他们通过添加表面活化剂, 使得Pt3Fe纳米线形成直链生长. 表明表面活化剂降低表面能后, 存在某种力对生长起到主导作用. 对于表面活化剂的作用, Liao等[91]在后续研究中做出了解释.

图 11 纳米晶体在溶液中的定向吸附过程[69] (a) 弛豫阶段纳米晶体的结构变化; (b)不同长度纳米线的矫直过程

图 11 纳米晶体在溶液中的定向吸附过程[69] (a) 弛豫阶段纳米晶体的结构变化; (b)不同长度纳米线的矫直过程Figure11. The directional adsorption process of nanocrystals in solution[69]: (a) Structural evolution of nanocrystals in the relaxation phase; (b) straightening process of nanowires of different lengths.

同时, 该实验的Pt3Fe纳米线由定向附着生长机制产生. 定向附着是初级纳米粒子聚合前就按照特定的方向对齐的生长方式, 是进一步生成三维自相似超结构晶体的基础. 对于定向附着的驱动力及其过程的研究十分必要. Liao等[91]的研究通过对比颗粒和纳米链的生长过程, 观察到纳米粒子间生长的各向同性和更喜欢在末端纳米粒子链上生长显示出的各向异性, 表明偶极力的相互作用非常重要. Li 等[14]则通过观察羟基氧化铁纳米粒子的定向附着过程, 分析了定向附着不同阶段的驱动力和机理: 首先, 在一种疑似渗透力的长距离吸引力作用下, 通过布朗运动使得粒子相互接近, 然后在范德瓦耳斯力相互作用下进一步靠近, 最后, 在各向异性的短程力作用下完成定向吸附生长, 其中短程力很可能是库仑力. 后来, Zhu等[67]对定向附着过程的研究得到了相似的结论, 此外, 他们认为配体吸附在不同晶面的结合能是在特定晶面发生定向附着的原因. 总之, 研究表明定向吸附生长机制由物理驱动力和表面能共同影响[68].

此外, 对于晶体演变机理的研究是实现纳米材料可控生长的另一个重要方向. Wulff定理指出从晶体中心到外表面的法向矢量的长度与表面自由能成比例. 由此认为, 纳米晶体稳定态结构的生长, 高能小面的生长速度要高于低能小面的生长速度. 然而, 根据Liao等[11]单独跟踪Pt纳米立方体沿不同晶体学方向的生长速率的研究发现, 表面活性剂配体在不同表面上的迁移率不同, 配体迁移率低的面阻碍生长过程. 因此, 这种动态可视化表征极大地增强了对晶体生长相对于每个小面的表面能的理解, 这是操纵纳米晶体生长的关键.

2

4.3.纳米粒子异质结构的生长

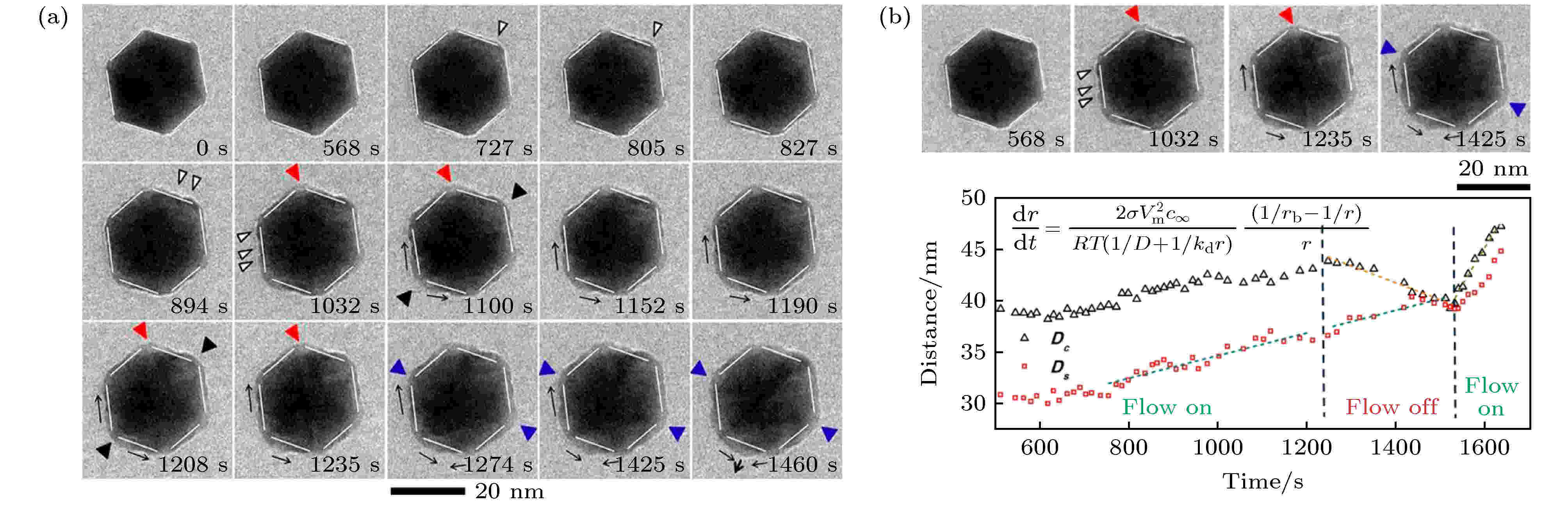

除了上面所述的单一组分纳米结构的生长之外, 异质纳米结构的生长过程, 也可以通过原位液体环境电镜进行表征. 近年来, 利用原位透镜对一些异质纳米结构生长过程的表征, 逐步揭示了异质纳米结构的生长机理. Jungjohann等[92]通过电子束激发Pd溶液, 与Au纳米颗粒形成核-壳结构. 实时观测显示出核-壳结构的生长受到Au核纳米颗粒的大小和表面形态影响: 较小的的Au纳米颗粒(5 nm)通过连续均匀的生长形成较大厚度的壳. 而在较大Au的颗粒(15 nm, 30 nm)的角和刻面处体现了不均匀的生长.Wu等[93]对核壳生长的过程进行了更细致的研究. 如图12所示, 通过对铂二十面体纳米粒子上金的形核和生长的观测, 以及动力学定量分析, 表明生长过程包括: 首先, 在铂二十面体纳米颗粒的角上沉积金; 然后, 金从角到表面和边缘扩散, 将铂纳米颗粒包裹; 最后, 金逐层生长形成铂金核壳纳米粒子. 他们还通过结合原位TEM测量生长过程的扩散系数, 证明了金从角到表面和边缘的扩散是动力学控制的. 此外, 近年来许多研究探究了核壳结构生长过程中的影响因素, Tan等[19]探究了还原剂(抗坏血酸)的影响, 他们指出在电子束作用对反应影响不大的情况下, 可以通过添加合适的化学添加剂来控制结构的演变. Chen等[94]探究了配体的影响, 他们发现金纳米核颗粒表面上的配体(柠檬酸盐)的量, 直接影响纳米核壳结构生长成的形态, 因此可以通过配体调节纳米颗粒的表面能, 进而控制其结构演变. 类似地, Su等[95]发现在原本发生核溶解的溶液中添加稳定剂后, 转变为了核壳结构生长的现象. 原位液相电镜对液体中纳米粒子的表征研究, 逐步揭示了纳米粒子的结构演变机理, 使得控制纳米结构演变成为可能.

图 12 Pt二十面体上Au的生长[93] (a) TEM时序图像显示了Au在Pt二十面体纳米颗粒上的生长过程, 箭头代表Au的生长变化位置; (b) Pt纳米晶体上Au的成核和生长的定量分析, 方程是考虑了反应和扩散的增长率

图 12 Pt二十面体上Au的生长[93] (a) TEM时序图像显示了Au在Pt二十面体纳米颗粒上的生长过程, 箭头代表Au的生长变化位置; (b) Pt纳米晶体上Au的成核和生长的定量分析, 方程是考虑了反应和扩散的增长率Figure12. Au growth on a Pt icosahedron[93]: (a) TEM sequence image shows the growth process of Au on Pt icosahedral nanoparticles, and the arrow represents the growth and change position of Au; (b) quantitative analysis of Au nucleation and growth on Pt nanocrystals, the equation is to consider the growth rate of reaction and diffusion.

2

4.4.其他有关纳米粒子的TEM原位研究

表征和探究简单结构的纳米粒子生长机制能够为进一步探究更复杂结构的生长过程提供参考, 从而更好地控制纳米材料的生长和形态调整. 近年来, 随着对简单结构生长机理的深入探究, 一些更为复杂的结构生长与组装过程的研究也相继开展, 如金属-有机纳米管(metal-organic nanotubes, MONT)的生长[96], 二维纳米片或枝晶结构的生长[15,97-99], 基于模板的自组装生长[100]等. 除此之外, 对液体环境中纳米结构扩散和运动的表征[21,23,24,101], 也是探究纳米结构生长机制的重要组成部分. 随着分辨率的提高和功能的定制化, 基于液体腔的TEM将应用于更多的研究领域, 目前国内越来越多的课题组开展了原位液体环境电镜的相关研究[102].首先, 对于液体腔的设计和优化方面. 空间分辨率的提高作为长期以来优化性能的主要目标, 虽然目前分辨率已经优化到原子尺度, 但液体腔本身的小体积影响和电子束散射影响仍然难以避免. 其次, 在许多动态实验中, 原位液体环境电镜的时间分辨率是另一个不可忽略的关键因素. 在原位实验中配备的检测相机具有超高的时间分辨率, 例如采用快速直接电子探测相机, 实现每秒1600帧的成像, 能够采集毫秒级变化的动态数据, 同时随着时间分辨率提高而带来超大的数据量处理问题. 最后, 对于液体腔的制备需要较高的工艺水平, 目前各研究组的设计种类众多, 但能够流程生产和商用的液体腔并不多, 使得液体环境电镜的实验具有一定门槛. 未来作者希望能有更多性能较为稳定的标准液体腔用于商用, 为更多创新实验提供便利.