全文HTML

--> --> -->迄今为止, 世界上主要中子源上都建有高压中子衍射平台, 开展了大量的高压原位中子衍射实验. 中子源分为散裂中子源和反应堆中子源, 其中反应堆中子源利用原子核裂变产生大量中子, 所得到的中子能量是连续分布的. 目前世界上主要的反应堆中子源高压中子衍射线站的基本情况如下: 法国ILL反应堆中子源上的高压中子衍射装置可以在常温和低温下开展10 GPa以下的高压原位实验, 其样品体积在10—30 mm3, Terada等[1,2]利用该实验平台测得了CuFeO2在4.0 GPa压力下的磁性能; 澳大利亚的OPAL反应堆中子源建设有两个中子粉末衍射线站, 其中WOMBAT线站安装了巴黎-爱丁堡压机(Paris-Edinburgh press), 其常温下样品体积为10—30 mm3时最高压力可以达到10 GPa; 俄罗斯反应研究堆源IBR–2上的高压中子衍射线站DN-12压力范围为5—15 GPa, Aksenov等[3]利用该平台在中子辐照下测得了NH4I常温下4.1 GPa的原位中子衍射谱. 此外, 中国绵阳研究堆(China Mianyang Research Reactor, CMRR)上建有高压中子衍射实验平台, 常温下样品体积为17 mm3时最高压力可达29 GPa[4,5], Chen等[6]在该平台上利用高压结合中子衍射的方法, 原位测量了NaCl水溶液在高压下的溶解度.

反应堆中子源外的另一种中子源是散裂中子源, 由高能质子轰击重元素靶核产生脉冲中子束, 和时间飞行技术结合后, 具有高的能量分辨率, 并可使谱仪样品处的中子通量比堆源高约一个数量级. 目前, 世界上主要的散裂中子源高压中子衍射线站基本情况如下: 美国Los Alamos实验室较早在散裂中子源上进行了高温高压原位中子散射平台的搭建, 利用TAP–98压机样品体积为50 mm3时可达到约10 GPa, 1500 K的实验条件, Zhao等[7,8]利用该装置获得了Al在5.7 GPa, 900 K高温高压条件下的热弹性和织构行为; 此外, 美国橡树岭国家实验室散裂中子源(SNS)也建有高压衍射谱仪, 样品环境压力温度同时可以达到6 GPa, 1500 K, 常温下样品体积为0.15 mm3时压力可达40 GPa, Calder等[9-11]利用该衍射谱仪探索了7Li在7 GPa压力下的马氏体转变; 英国ISIS散裂中子源的高温高压原位中子衍射实验平台利用巴黎爱丁堡压机可达到约10 GPa, 1400 K的条件, Bull等[12,13]利用该平台测得了1 mm3体积的Fe在0—10 GPa, 300—1000 K的衍射谱, 并修正Fe的三相点为8.2 GPa, 740 K; 日本J-PARC散裂中子源高压中子线站, 采用六面顶压机实现了高温高压的样品环境, 该线站宣称的温度压力条件可达12 GPa, 2000 K, 此时样品体积可达50 mm3, Hattori等[14-16]利用该平台, 测得了硬柱石在4.6 GPa, 1073 K温压条件下的中子衍射谱.

本研究基于CMRR的高压中子衍射实验平台, 使用平台上载荷为1500 kN的PE型两面顶压机, 并采用单凹曲面碳化钨(WC)压砧、钛锆(TiZr)合金高压密封垫、二氧化锆(ZrO2)绝热部件、叶腊石传压介质和石墨加热管等材料, 设计和优化了一套用于产生高温高压样品环境的实验组装, 利用氧化镁(MgO)样品的原位中子衍射谱和状态方程对组装进行了压力温度标定. 整个组装置入PE型两面顶压机后, 由一套定位系统悬挂在衍射谱仪上, 可在三维方向上进行样品的移动和旋转定位[17]. 本研究组对高温高压条件下的原位中子衍射实验结果进行了分析, 在加载为800 kN, 加热功率输入为530 W时, 获得了11.4 GPa, 1773 K的样品环境条件.

2.1.高压原位中子衍射实验平台

CMRR的高压原位中子衍射实验平台由中子束聚焦与准直系统、样品定位系统、PE型两面顶压机与样品组装系统、信号采集系统和远程控制系统组成(图1). 从中子源导出的中子束截面尺寸是厘米量级的, 而高压实验的样品尺寸一般为毫米量级. 为了在有限的时间收集到具有足够强度的衍射谱, 使用椭圆形聚焦导管(583.5 cm, 带有1—7 cm的可调节狭缝)和锗单晶单色器对入射中子束进行了聚焦与准直[17,18]. 锗单晶单色器的起飞角为93.8°, 波长为1.59 ?. 本文实验使用的狭缝为7 cm, 样品处的中子强度为

图 1 高温高压原位中子衍射实验平台总体结构图

图 1 高温高压原位中子衍射实验平台总体结构图Figure1. Overall structure of high temperature and high pressure in-situ neutron diffraction experimental platform.

样品定位与补偿系统主要是对初始样品进行定位, 在加压后样品位置发生移动时进行位移补偿, 以确保中子束准确地照射在样品上, 从而获得更好的样品衍射信号和系统分辨率, 样品定位精度为0.01 mm. 中子被样品散射后通过70支3He管组成的中子探测器进行收集, 并通过反应堆大厅外的远程控制系统对实验压力、温度和衍射谱采谱参数进行远程控制. 实验采用单轴加压的PE型两面顶压机, 最大载荷为1500 kN, 同时该压机配有1500 W直流电加载装置.

2

2.2.高温高压实验组装

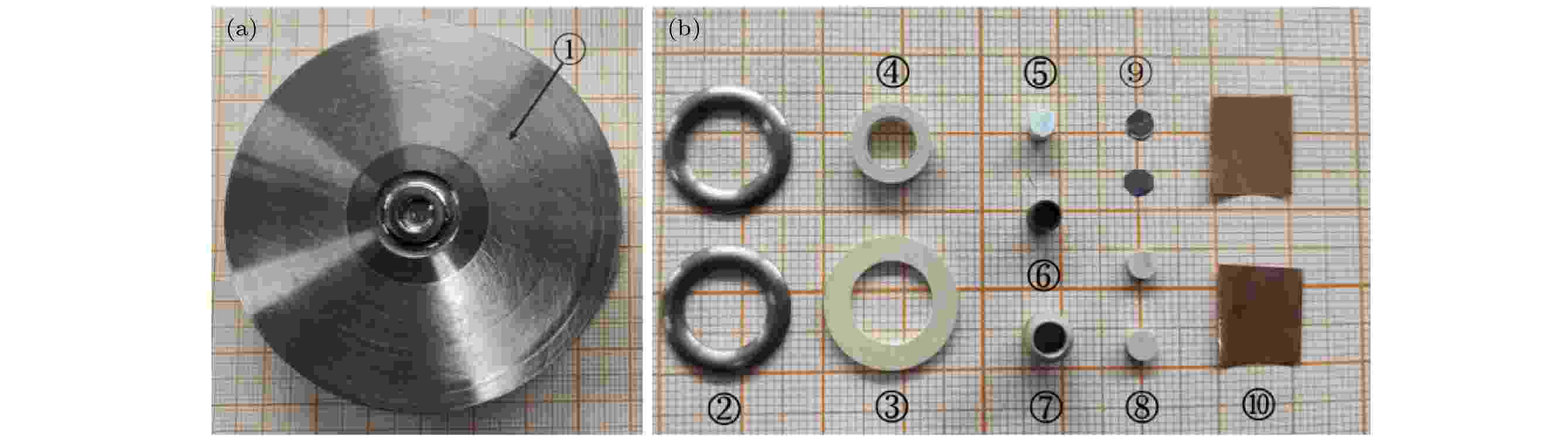

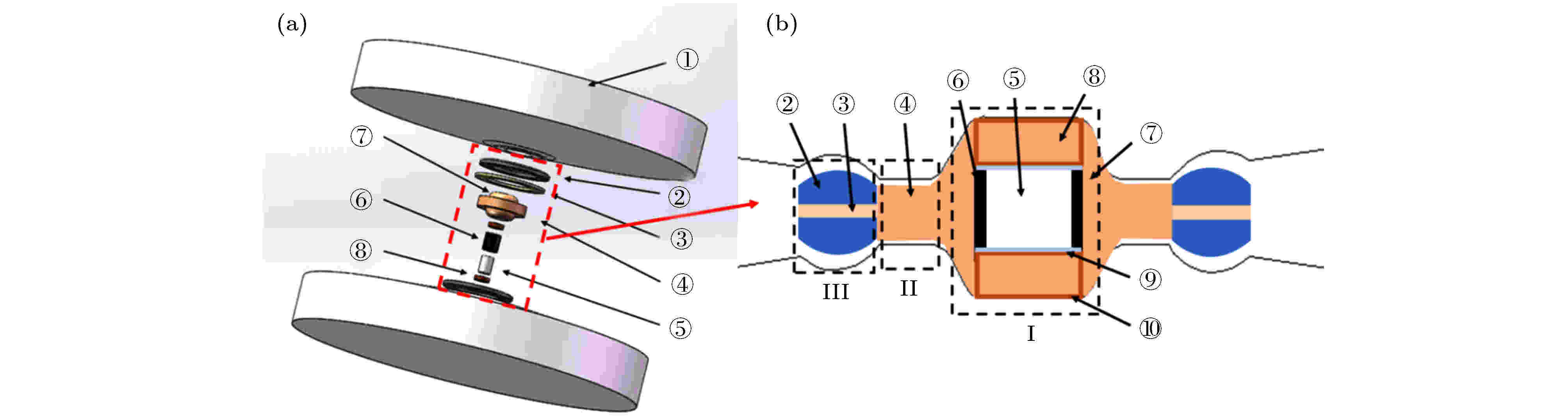

PE型两面顶压机是在中子衍射实验平台上常用的加载设备, 采用两个相对的压砧对组装中的样品施压. 组装内置的石墨管通电后可对样品进行加热, 通过调节输入功率控制样品腔温度. 本文实验采用单凹曲面WC压砧, 高压腔密封垫采用高强度TiZr合金(67.7 mol%Ti, 32.3 mol%Zr). 预先加工两片环形密封圈, 将其放置在压砧凹曲面处, 中间用高温焙烧后的叶腊石环进行绝缘. 石墨管和铼片作为组装内置加热元件, 组成密闭的高温加热腔. 加热腔周围使用ZrO2作为绝热材料和电绝缘材料. ZrO2在使用前经过1500 ℃高温煅烧1 h, 具有约2.2 GPa的压缩强度和2.5 W/mK的热导率. 实验采用MgO作为样品, 利用国产铰链式六面顶大压机进行预压处理, 然后加工成直径为3.5 mm的圆柱体, 并在1200 ℃高温下进行脱水处理.样品、加热管、密封垫等和压砧共同组成高温高压组装, 其形貌及组装结构如图2所示. 其中图2(a)为单凹曲面WC压砧, 图2(b)为实验前样品及各组装元件实物图; 组装结构示意图如图3和图4所示.

图 2 (a)单凹曲面压砧; (b)实验前组装元件实物图 ①碳化钨压砧; ②钛锆合金; ③叶腊石环; ④氧化锆环; ⑤样品氧化镁; ⑥石墨管; ⑦氧化锆管; ⑧氧化锆片; ⑨铼片; ⑩铜箔

图 2 (a)单凹曲面压砧; (b)实验前组装元件实物图 ①碳化钨压砧; ②钛锆合金; ③叶腊石环; ④氧化锆环; ⑤样品氧化镁; ⑥石墨管; ⑦氧化锆管; ⑧氧化锆片; ⑨铼片; ⑩铜箔Figure2. (a) or ① Optical picture of the single toroidal tungsten carbide anvil; (b) pictures of the high-pressure and high-temperature cell assemblies: ② TiZr alloy gasket; ③ pyrophyllite ring; ④ ZrO2 ring; ⑤ sample of MgO; ⑥ graphite furnace; ⑦ ZrO2 tube; ⑧ ZrO2 disc; ⑨ Re foil; ⑩ Cu foil.

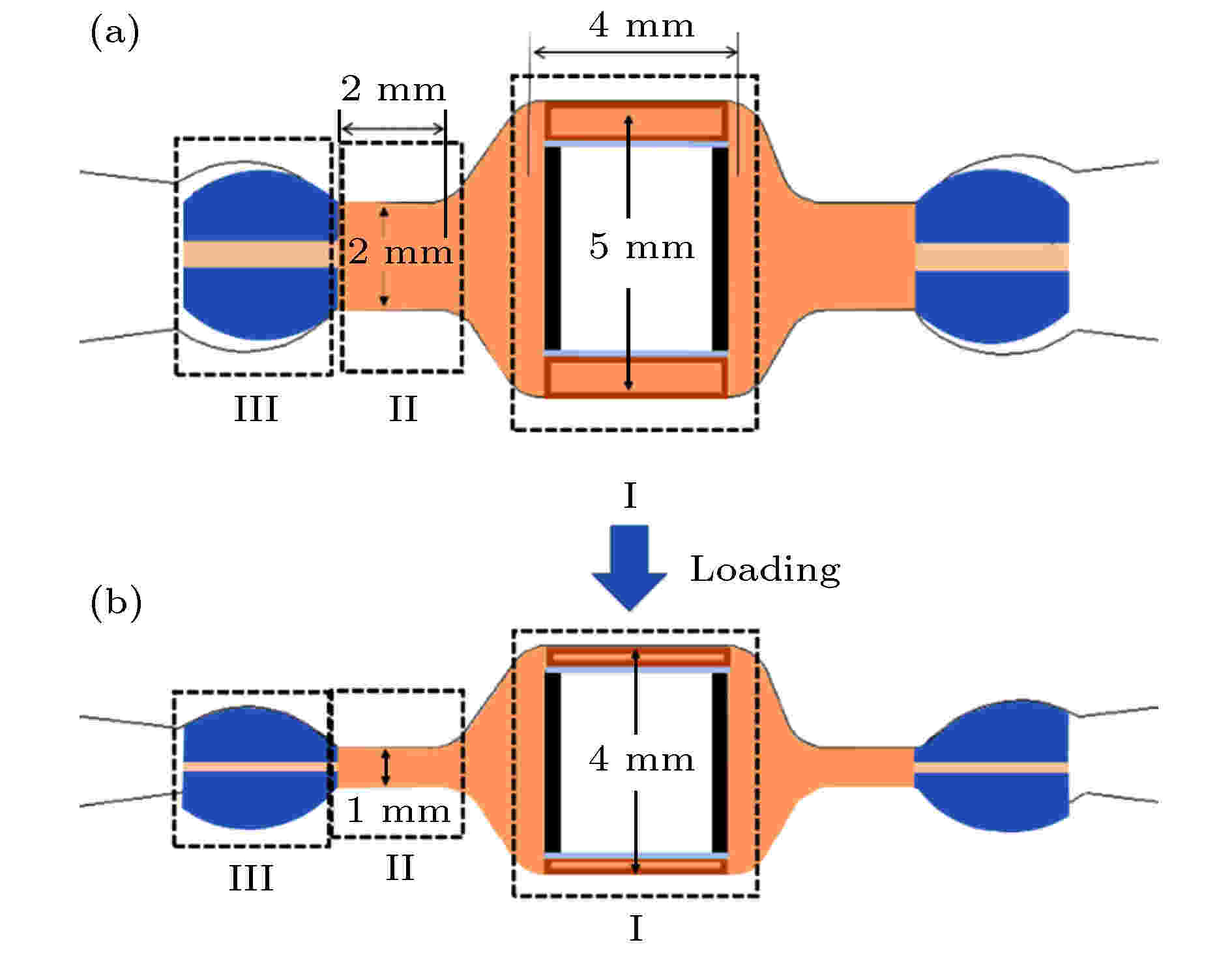

图 3 模拟压缩前后组装示意图 (a)压缩前; (b)压缩后

图 3 模拟压缩前后组装示意图 (a)压缩前; (b)压缩后Figure3. Assembly diagram before and after simulated compression: (a) Before compression; (b) after compression.

图 4 优化后压砧和高温高压样品组装结构的 (a)立体示意图与(b)截面示意图 ①碳化钨压砧; ②钛锆合金; ③叶腊石环; ④氧化锆环; ⑤样品氧化镁; ⑥石墨管; ⑦氧化锆管; ⑧氧化锆片; ⑨铼片; ⑩铜箔

图 4 优化后压砧和高温高压样品组装结构的 (a)立体示意图与(b)截面示意图 ①碳化钨压砧; ②钛锆合金; ③叶腊石环; ④氧化锆环; ⑤样品氧化镁; ⑥石墨管; ⑦氧化锆管; ⑧氧化锆片; ⑨铼片; ⑩铜箔Figure4. Schematic diagram of (a)three dimensional and (b)sectional of the high pressure and high temperature cell assembly: ① single toroidal tungsten carbide anvil; ② TiZr alloy gasket; ③ pyrophyllite ring; ④ ZrO2 ring; ⑤ sample of MgO; ⑥ graphite furnace; ⑦ ZrO2 tube; ⑧ ZrO2 disc; ⑨ Re foil; ⑩ Cu foil.

2

2.3.高温高压组装优化设计的理论分析

为了对整个高温高压加热组装进行优化设计, 首先对整个组装的不同区域在压缩过程中的应力状态进行简化模拟分析. 将组装分区标记为Ⅰ, Ⅱ, Ⅲ三个区域, 压砧的中心凹环深为1.5 mm, 压缩前组装如图3(a)所示. 样品腔Ⅰ区域高5.0 mm, 体积为62.8 mm3; 密封垫Ⅱ区域高2.0 mm, 体积为100.5 mm3. 在不考虑压砧形变的情况下, 当加载力使密封垫厚度压缩1.0 mm后, 组装如图3(b)所示, 样品腔Ⅰ区域体积为50.3 mm3, 密封垫Ⅱ区域体积亦为50.3 mm3. 假设暂不考虑密封垫和样品的流变, 此时密封垫和样品的平均压力(应力)由材料的压缩性和压缩比决定[4], 即由物质的状态方程决定. 物质的一阶状态方程如下:

为提高整个组装的稳定性、样品腔体压力发生效率和极限压力, 对密封垫进行了多次优化设计. 组装中对初始密封垫高度进行了优化调整: 区域Ⅰ, Ⅱ的相对高度差以递减方式设计, 压缩前组装样品腔Ⅰ区域高为6 mm, 体积为75.4 mm3, 密封垫Ⅱ区域高2.5 mm, 体积为125.7 mm3. 当加载力同样使密封垫区域Ⅱ厚度压缩1.0 mm, 此时样品腔Ⅰ区域高4.5 mm, 体积为56.5 mm3, 密封垫Ⅱ区域高1.5 mm, 体积为75.4 mm3. 同样假设不考虑密封垫和样品的流变, 二者的体积压缩比分别为40.0%和25.1%, 此时样品腔的压缩比明显有所提高, 那么当密封垫达到同样压缩比时样品腔的压力将比优化前压力明显提高.

2

2.4.压力温度的原位中子衍射标定方法

高压实验中样品腔的压力和温度可根据标压标温物质的体积变化, 由其状态方程计算得出. 标压标温物质通常是结构简单、中子衍射信号较强、具有标准的高温高压状态方程, 并且在高温高压下结构稳定的金属、氧化物和盐类物质. 本文实验采用MgO作为高温高压中子衍射组装样品腔的压力、温度标定物质. MgO常作为传压介质和压力、温度标定物质用于高温高压实验, 对其高温高压下的行为已有广泛的研究. 研究者们利用静高压原位X射线衍射、超声和动高压等实验测量手段, 得到了MgO在常压常温至196 GPa, 3700 K范围内的P-V-T数据[19,20], 本研究体弾模量采用B0 = 160 GPa, 体弾模量一阶导数

实验中测量了MgO在不同压力加载和加热功率输入条件下的原位中子衍射谱, 用PDIndexer程序对获得的中子衍射谱进行拟合, 得到样品MgO在该压力温度环境下的晶胞参数. 首先将常温高压下的晶胞体积代入三阶Brich-Murnaghan状态方程(1)[19]:

进一步地, 维持系统加载不变, 对样品进行加热, 获得特定加热功率下的高温高压原位中子衍射谱, 利用MgO的高温高压状态方程(2)[21]:

2

2.5.高温高压原位中子衍射实验

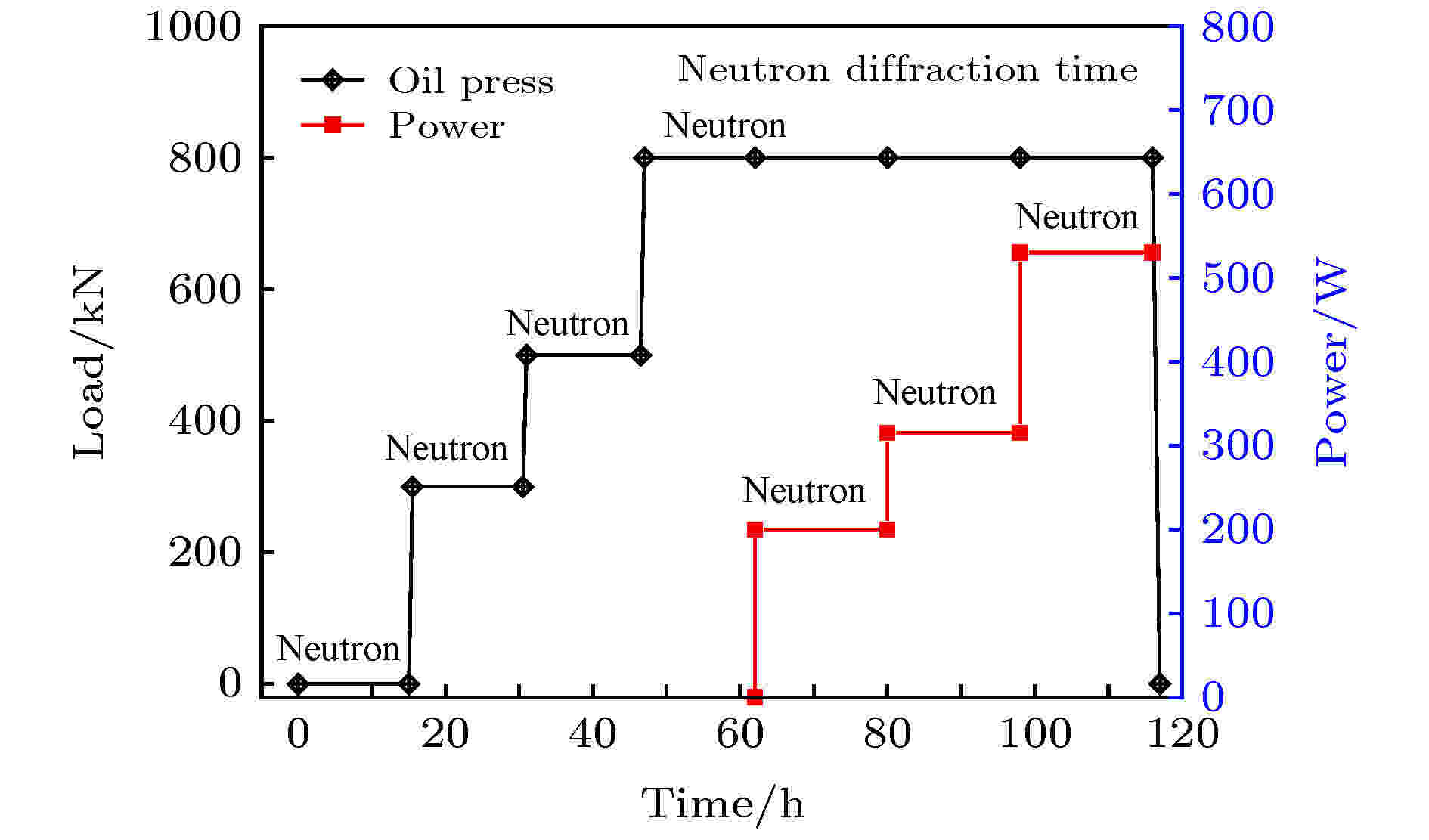

高温高压组装元件按图4所示装配好后置入PE型两面顶压机, 通过定位系统将样品定位到中子入射束与谱仪的衍射几何中心. 利用远程控制系统进行加压、加温和衍射谱采集, 系统加载和加热功率输入曲线如图5所示. 采集常温高压谱的系统加载力分别为0, 300, 500以及800 kN, 实验中每个压力点采谱时间为15 h. 随后, 保持800 kN系统加载力, 分别在加热功率为200, 315, 530 W下进行高温高压原位中子衍射采谱, 对应加热电阻为15.1, 13.9, 12.7 mΩ, 电阻随着加热功率的增加而减小, 采谱时间为18 h. 图 5 系统加载力和加热功率输入曲线示意图

图 5 系统加载力和加热功率输入曲线示意图Figure5. Loading force and heating power input curves.

3.1.高温高压原位中子衍射组装优化实验验证

为了对组装优化方法及模拟计算结果进行验证, 本研究组做了大量实验, 下面选择#1和#2两种组装进行分析对比. 首先对加压前后两种组装不同区域的密封垫和样品腔厚度进行测量, 结果如表1所示. 在#1组装中, 密封垫Ⅰ和Ⅱ区域相对于压砧闭合时砧面的初始高度差相同, 两个区域在加压前都和压砧凹曲面完全接触贴合, Ⅲ区与砧面存在很小的间隙(~0.1 mm). 加压时由于Ⅰ和Ⅱ区域的ZrO2密封垫同时加载受力并受到压砧挤压, ZrO2密封垫向外发生流变, 其厚度随着加载力的增大而降低. 当密封垫区域Ⅲ的TiZr合金环与压砧表面接触时, TiZr合金将开始提供侧向支撑并阻止密封垫流变. 这时腔体压力随着加载力增加而增大, 实验结果如表2所示. 300和500 kN加载力下腔体压力分别为2.0和2.9 GPa, 800 kN加载下压砧出现破裂. 实验后分析发现, 由于ZrO2为脆性陶瓷, 随着加载力的增加, 区域Ⅱ的ZrO2向外流变迅速变薄, 继续提高加载时密封区域Ⅱ的压力上升过快, 此时外部加载力集中消耗在密封垫区域Ⅱ上, 导致腔体压力难以继续提升, 且在该区域存在较大应力导致压砧破裂.| Before compression | After compression | Pressure/GPa | |||||||||

| No. | I | II | III | I | II | III | 300 kN | 500 kN | 800 kN | ||

| #1 | 5.1 | 2.0 | 2.9 | 4.3 | 1.1 | 2.1 | 2.0 | 2.9 | Anvil broken | ||

| #2 | 6.0 | 2.5 | 3.4 | 4.0 | 1.3 | 2.8 | 2.8 | 4.8 | 11.4 | ||

表1实验前后密封垫I, II, III区域的厚度和不同加载力下对应的样品腔压力

Table1.Thickness of gasket I, II, III zoom before and after compression, and cell pressures under different loading force.

| Load /kN | Power/W | MgO | ||||

| a/? | V/?3 | V/V0 | P/GPa | T/K | ||

| 0 | 0 | 4.226 | 75.42 | 1 | 0.1 | 300 |

| 300 | 0 | 4.202 | 74.22 | 0.984 | 2.8 ± 0.3 | 300 |

| 500 | 0 | 4.186 | 73.39 | 0.973 | 4.8 ± 0.4 | 300 |

| 800 | 0 | 4.14 | 70.83 | 0.939 | 11.4 ± 0.9 | 300 |

| 800 | 200 | 4.178 | 72.92 | 0.967 | 11.4 | 1197 ± 117 |

| 800 | 315 | 4.189 | 73.48 | 0.974 | 11.4 | 1406 ± 117 |

| 800 | 530 | 4.208 | 74.52 | 0.988 | 11.4 | 1773 ± 117 |

表2不同系统加载力及加热输入功率下对应MgO样品的晶胞参数、样品腔压力与温度

Table2.Cell parameters, pressure and temperature of MgO under different loading force and heating power.

在#2组装中对初始密封垫高度进行了优化调整, 区域Ⅰ, Ⅱ, Ⅲ的相对高度差以梯度递减方式设计, 同样对加压前后不同区域的密封垫厚度进行测量, 结果如表1所示. 改进后的组装在300, 500和800 kN加载下, 腔体压力分别为2.8, 4.8, 11.4 GPa. 由此可见, 相比于#1组装, 样品腔压力发生的效率和整个组装所能承受的最大加载力都有明显提升. 对实验结果进行分析可知: 加压过程中, 密封垫Ⅰ区域最先承受主要加载力, 发生部分流变, 并提高了该区域密实度; 继续提高加载至一定程度时, 砧面与密封垫Ⅱ区域接触, 此时, 密封垫Ⅱ区部分开始承压, 产生侧向支撑和对样品腔体的密封作用; 进一步加压, Ⅰ, Ⅱ部分的密封垫受轴向挤压并朝径向向外流变. 此后, 压砧外凹环面将与密封垫Ⅲ区域TiZr合金接触, 而TiZr合金的高强度与高韧性可以有效阻止整体组装在水平方向的流变, 对密封垫Ⅰ, Ⅱ区域及样品腔提供侧向支撑. 因此, #2组装在加压过程中, 密封垫各区域渐次承压, 避免了应力过度集中, 对其流变和轴向挤压进行了有效控制, 达到了明显提高腔体压力发生效率和极限压力的设计效果, 与之前简化模拟计算结果相符. 此外, 高压下#2组装密封垫Ⅰ和Ⅱ区域侧向流变相对较少, 压缩后期, 压砧凸台处密封垫厚度更大, 避免了上下压砧的过度挤压和样品腔的过度形变, 使整个组装可以在800 kN甚至更高的加载力下稳定运行, 增加了组装的稳定性. 因此, 为了提高PE型两面顶压机高压组装的稳定性和样品腔压力极限, 在进行优化设计时, 需要平衡密封垫不同区域在加压过程中的轴向挤压和流变; 或采用更高强度的合金和陶瓷复合组装及高硬度金刚石压砧, 使其可以承受更高的系统加载力, 并实现更高的压力发生效率, 以达到更高的腔体压力. 与此同时, 针对原位中子衍射实验, 还需要考虑如何尽量减少高温高压组装所产生的衍射背底, 以避免对样品衍射峰的干扰.

2

3.2.常温高压原位中子衍射谱分析

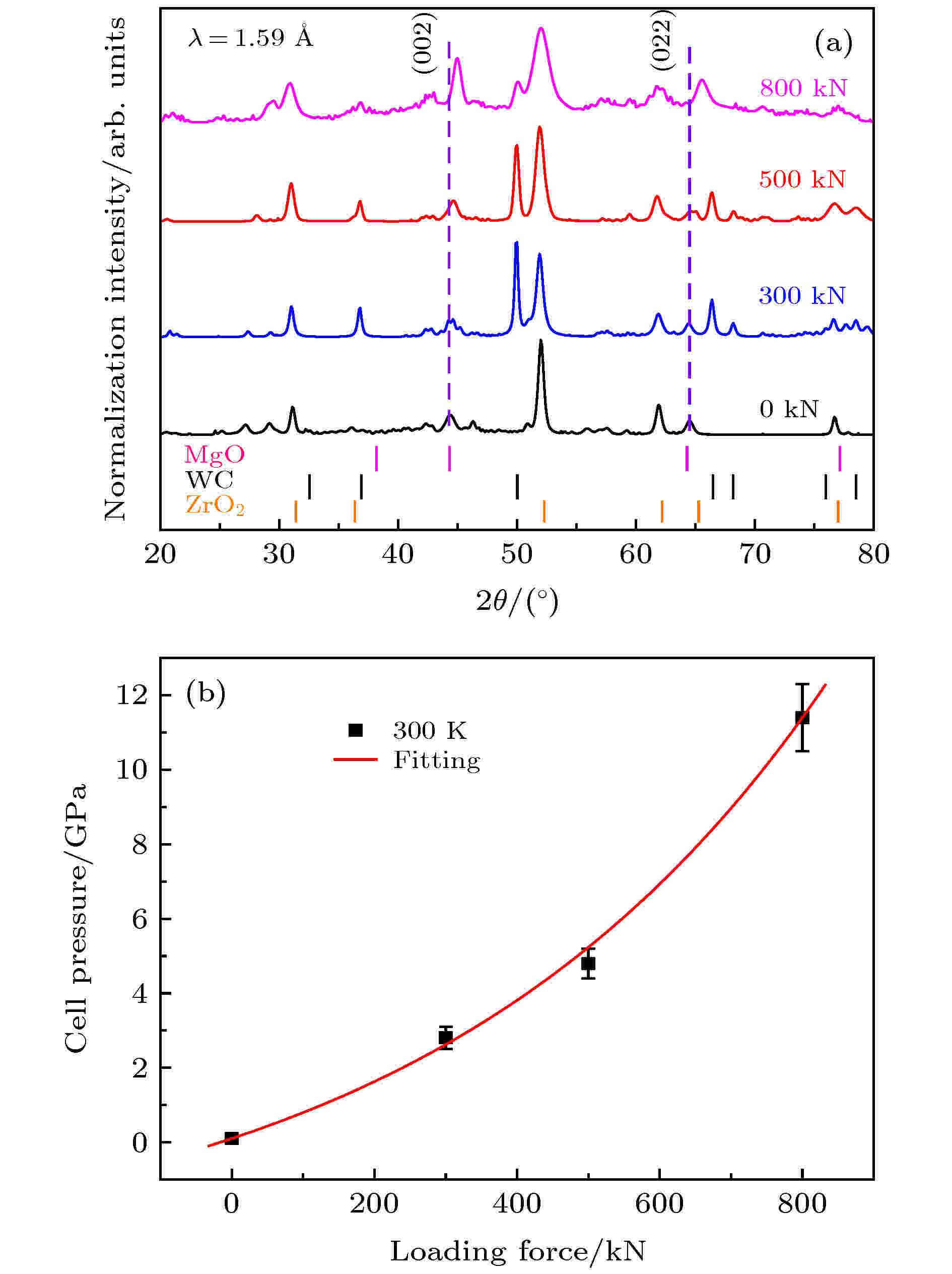

常温高压原位中子衍射谱如图6(a)所示, 分别在300, 500, 800 kN系统加载力条件下获得. 衍射谱中, 除样品MgO的衍射峰外, 还包含保温绝缘材料ZrO2以及WC压砧等的中子衍射峰. 由于ZrO2, WC等背底衍射峰与样品MgO的衍射峰没有重叠, 故不影响对样品衍射峰的分析. 随着油压加载的增加, 样品MgO的晶胞体积因压缩而减小, 中子衍射峰位向高角度发生偏移, 即样品腔内压力增加. 对衍射峰进行拟合, 获得MgO在常温高压下的晶胞参数(表2). 代入(2)式中可得到不同加载力下的样品腔体压力, 对各加载力下的衍射数据拟合得了到如图6(b)所示系统加载力与样品腔压力的关系曲线, 其中在800 kN系统加载力下, 样品腔体压力为(11.4 ± 0.9) GPa. 图 6 (a) 不同加载力下样品MgO的原位中子衍射谱; (b) 样品腔压力-系统加载力关系曲线

图 6 (a) 不同加载力下样品MgO的原位中子衍射谱; (b) 样品腔压力-系统加载力关系曲线Figure6. (a) Neutron diffraction patterns under different loading force; (b) sample/cell pressures-loading force curve.

2

3.3.高温高压原位中子衍射谱分析

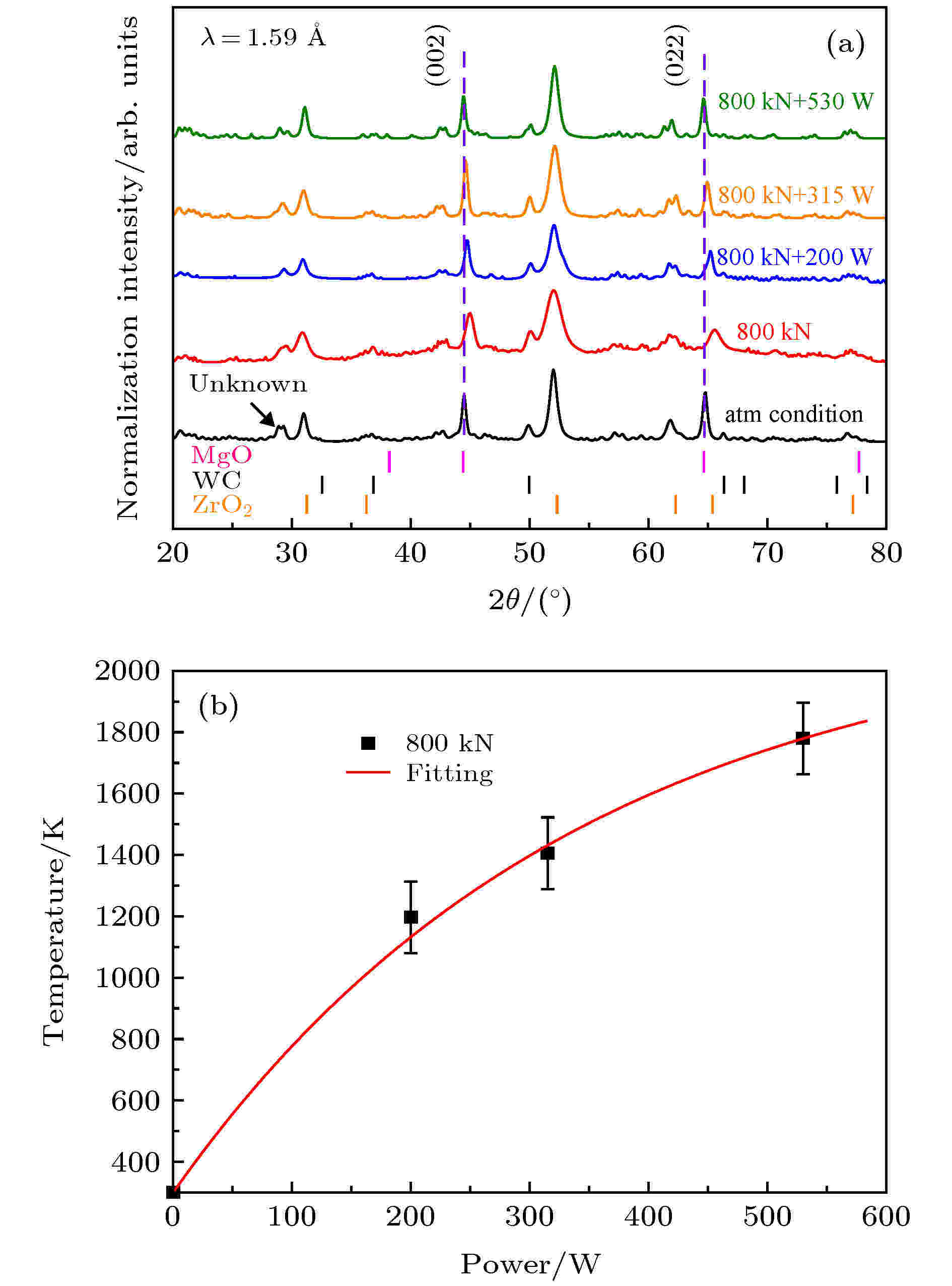

高温高压原位中子衍射谱如图7(a)所示, 在保持800 kN系统加载力条件下, 其加热输入功率分别为200, 315, 530 W. 从图7(a)可以看出, 随着加热输入功率的增加, 样品衍射峰位向低角度方向偏移, MgO的晶胞体积受热膨胀增大. 使用PDIndexer软件拟合后, 可得到不同加热功率下MgO的晶胞参数(表2). 利用(3)式得到了不同加热功率下的样品腔温度. 在530 W的加热功率下, 样品腔内温度为(1773 ± 117) K , 拟合MgO晶胞参数时和加热对压力带来的误差会引起一定的温度误差, 在800 kN系统加载力(样品腔压力为11.4 GPa)下, 样品腔温度和加热输入功率的关系曲线如图7(b)所示. 事实上, 在进行高温高压原位中子衍射实验前, 已经对不同加载压力下的组装进行了离线的标温实验. 通过在样品腔中置入热电偶直接测温, 获得了加热功率与样品腔温度的关系. 实验结果表明, 由此得到的加热功率与样品腔温度的关系与高温高压原位中子衍射的结果相符, 误差在2%以内. 从图7(a)可以看出, 从常温常压条件下样品的衍射谱到800 kN加载的衍射谱, 样品衍射峰发生了宽化; 在对样品加热后, 其衍射谱宽度有所减小. 高压下衍射峰的变宽主要是由于: 一方面, 在高压下MgO样品中应力分布不均匀, 导致中心部分样品晶胞体积压缩大, 而边缘部分晶胞体积压缩小, 从而引起衍射谱宽化; 另一方面, 处于非静水压环境中的样品内部晶粒间会因相互挤压而在接触处产生微区偏应力, 随着环境压力增大, 这种微区偏应力也会增大, 并导致衍射峰宽化. 而后在加热过程中, MgO屈服强度随温度升高而降低, 样品软化, 样品中参与衍射区域的压力差及微区偏应力均会降低, 进而使得衍射峰宽度减小. 图 7 800 kN加载下, 高温高压原位中子衍射谱与数据分析 (a)不同输入功率下MgO的中子衍射谱; (b)样品腔温度和加热输入功率关系曲线

图 7 800 kN加载下, 高温高压原位中子衍射谱与数据分析 (a)不同输入功率下MgO的中子衍射谱; (b)样品腔温度和加热输入功率关系曲线Figure7. High pressure and high temperature neutron diffraction patterns under 800 kN loading force and data analysis: (a) Neutron diffraction patterns of MgO at different heating power; (b) sample/cell temperature-heating power curve.

感谢中国工程物理研究院核物理与化学研究所中子物理学重点实验室提供的中子衍射实验平台及实验和数据分析上的帮助.