全文HTML

--> --> -->| System/material | CET/10–6 ℃–1 | Temperature range/℃ |

| Li2O·Al2O3·2SiO2 (LiAlSiO4, Eucryptite) | –6.2 | 25—800 |

| Li2O·Al2O3·3SiO2 (Solid solution of eucryptite) | Negative near zero CET | 25—1000 |

| Li2O·Al2O3·4SiO2 (β-LiAlSi2O6, β-Spodumene) | 0.9 | 25—1000 |

| Li2O·Al2O3·6SiO2 (LiAlSi3O8, Virgilite) | 0.5 | 25—1000 |

| Li2O·Al2O3·8SiO2 (LiAlSi4O10, Petalite) | 0.3 | 25—1000 |

| Li2O·Al2O3·10SiO2 | 0.5 | 25—1000 |

| LAS + TiO2 (Pyroceram) | –0.07—0.30 | |

| LAS + TiO2 + ZrO2 (Cer-Vit) | 0.05—0.30 | |

| Hercuvit (LAS-based transparentlow expanding glass-ceramic) | 0—0.3 |

表1LAS体系一些重要物质的平均线热膨胀系数

Table1.Average linear thermal expansion coefficient (CET) of some important materials based on LAS system.

LAS体系最显著的特点是其热膨胀系数在很宽的温度范围内可调控, 因此常以LAS体系中具有负热膨胀系数的材料为基底, 并与力学性能优异的正热膨胀材料碳化硅(SiC)、氮化硅(Si3N4)混合制备SiC-VBM-LAS[5-7]、LAS-SiC[8]、LAS-Si3N4[9]和LAS-SiC-Si3N4[10]近零膨胀多孔复合陶瓷材料, 但所得力学性能并不理想, 最大杨氏模量为150 GPa[10]. 此外, LAS体系也可作为以其他陶瓷材料为基底的液相烧结助剂, 例如LAS家族中的锂辉石(Li2O·Al2O3·4 SiO2).

锂辉石具有α-锂辉石(单斜)、β-锂辉石(四方)和γ-锂辉石(六方)[11,12]三种变体. 其中, β-锂辉石具有近零甚至负的热膨胀系数[13]且抗热震性能优异, 熔点为1423 ℃[14], 高温熔融为液相, 冷却过程中作为黏结剂可增强晶粒间相互连接以促进陶瓷烧结和致密[15]. 研究者们常将β-锂辉石用作陶瓷液相烧结助剂, 据文献报道它已与Al2O3[16-18]、莫来石[19,20]、Al2TiO5[21], Al2O3/Al2TiO5[14]混合制备了对应的复相陶瓷材料.

碳化硅陶瓷由于具有优异的力学、热学和化学性能, 已被广泛地用于机械、微电子器件、石油化工、冶金、航空航天等领域[22]. 其中, 高热导率和高温热稳定性以及低热膨胀系数(α = 4.0 × 10–6 ℃–1)是碳化硅陶瓷应用的重要基础. 目前, 碳化硅被认为是生产陶瓷换热器(太阳能发电设备中被阳光聚焦加热的热交换器、原子能反应堆中核燃料的包封材料)、电子封装材料和智能手机散热材料中极具发展前景的首选材料[23,24]. 与此同时, 这对碳化硅陶瓷的性能也提出了更高的要求.

碳化硅强共价键使其具有较低热膨胀系数, 但在使用过程中由于高温氧化会使其体积发生显著的非可逆增长, 所以在实际应用中, 期望SiC材料的线膨胀系数越小越好[25]. 因此可以利用β-锂辉石热膨胀系数较低和可调控性, 通过方案的设计优化从一定程度弥补碳化硅热膨胀系数较高的不足. 此外, 共价键陶瓷的自扩散系数比氧化物陶瓷的自扩散系数低[26], 所以低温下烧结致密困难. 为此, 研究者们开发了经济简便、适用于工业生产的无压液相陶瓷烧结方法. β-锂辉石亦可作为碳化硅烧结助剂, 利用晶粒在液相中重排和黏性或塑性流动, 获得较高致密的烧结体.

本文通过以碳化硅为基底, 加入一定比例近零膨胀材料β-锂辉石采用无压液相烧结法制备锂辉石/碳化硅复相陶瓷材料. 将从材料的物相组成、显微结构、机械性能和热膨胀系数四个方面描述β-锂辉石对碳化硅复相陶瓷性能的影响, 以期获得具有广泛工业应用价值的复合材料.

2.1.β-锂辉石的制备

原料均采用上海阿拉丁试剂分析纯Li2CO3(99.9%), Al2O3(99.9%), SiO2(99.9%)粉末, 化学反应方程式为2

2.2.复相陶瓷材料的制备

使用已制备的β-LiAlSi2O6粉体和分析纯α-SiC (阿拉丁, 99.9%)粉末作为原料, α-SiC粒度为1 μm. β-锂辉石和α-SiC按照质量配比为25/75, 30/70, 35/65, 40/60 (以下称为25SP, 30SP, 35SP, 40SP). 在原材料中加入适量酒精、碳化硅小球做研磨体, 放入行星式球磨机以30 r/min球磨24 h后静置4 h. 取出样品放入电热鼓风干燥箱在80 ℃(400 min)下获得粉末, 加入适量的PVA, 经过200目筛造粒, 单轴加压20 MPa, 获得直径为14 mm圆柱状生坯. 将生坯放入管式电阻炉加热550 ℃排胶后装入石墨干锅, 采用埋粉工艺在真空碳管烧结炉中烧结, 抑制或减少液相挥发[27]. 以氩气作为保护气体, 先以15 ℃/min的升温速率至1350 ℃, 再以5 ℃/min的升温速率至1550 ℃保温2 h后自然冷却至室温.2

2.3.性能检测

将烧制成的锂辉石/碳化硅复相陶瓷通过阿基米德排水法, 获得样品的体密度和显气孔率; 使用丹东方圆有限公司生产的DX-2600型X射线衍射仪 (XRD)对陶瓷样品进行物相检测; 利用中科科技生产的KYKY-2800B型扫描电子显微镜对样品的表面形貌进行观察; 利用NETZSCH(DIL-402C型)热膨胀仪在–150—480 ℃范围内检测材料热膨胀性能; 杨氏模量采用NETZSCH(DMA 242)动态热机械分析仪恒温20 ℃下进行检测, 试样尺寸为50.0 mm × 5.0 mm × 1.5 mm.3.1.物相与微观结构

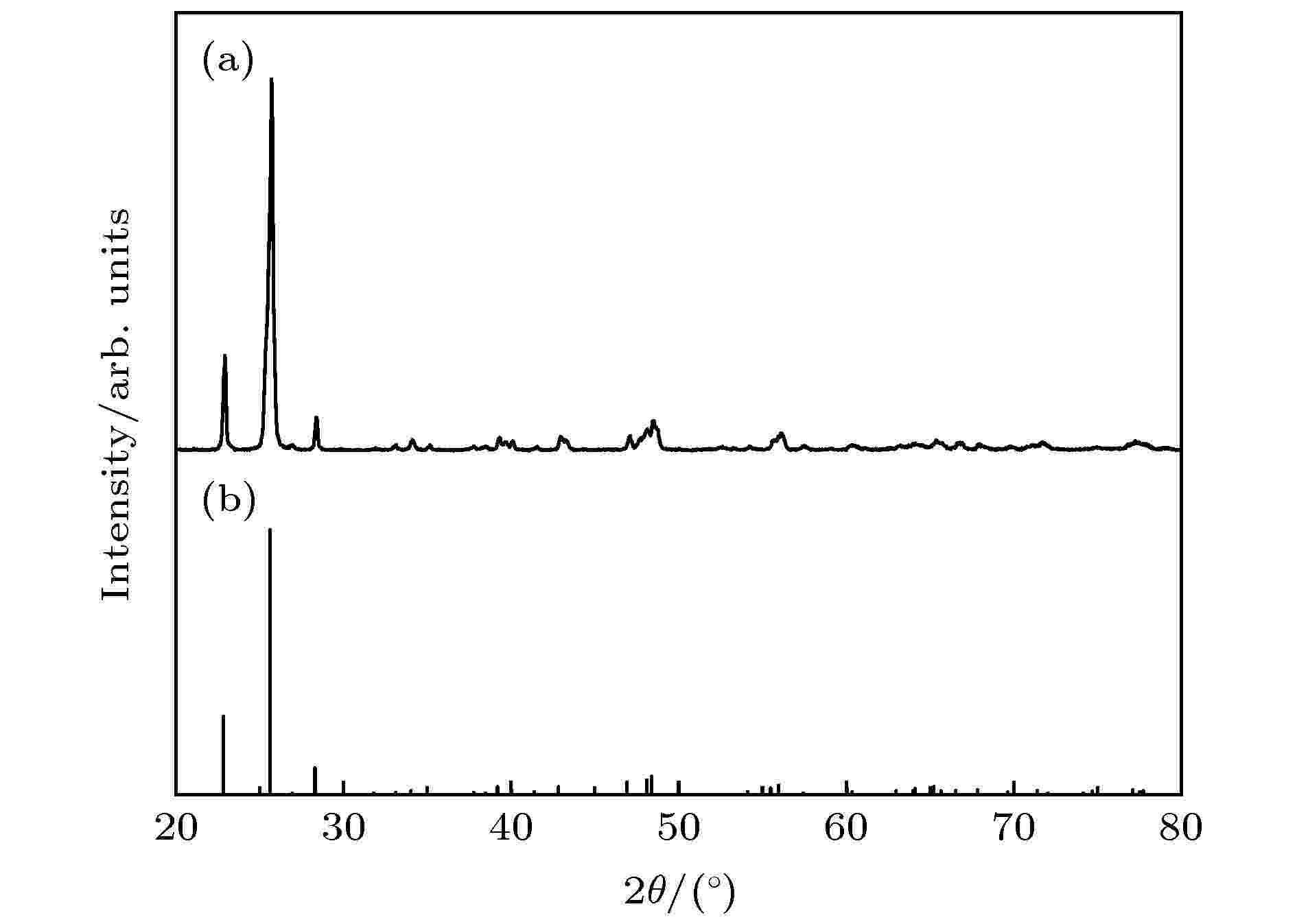

图1为初始粉末Li2CO3, Al2O3, SiO2经过1150 ℃合成β-LiAlSi2O6的XRD图谱, 图1(a)与ICSD卡片号锂辉石Spodumene (01-071-2058)图1(b)对应, 分析表明, 合成产物主晶相为四方晶系β-锂辉石. 图 1 β-锂辉石XRD图谱 (a) β-LiAlSi2O6; (b) ICSD No. 01-071-2058

图 1 β-锂辉石XRD图谱 (a) β-LiAlSi2O6; (b) ICSD No. 01-071-2058Figure1. XRD patterns of β-spodumene: (a) β-LiAlSi2O6; (b) ICSD No. 01-071-2058

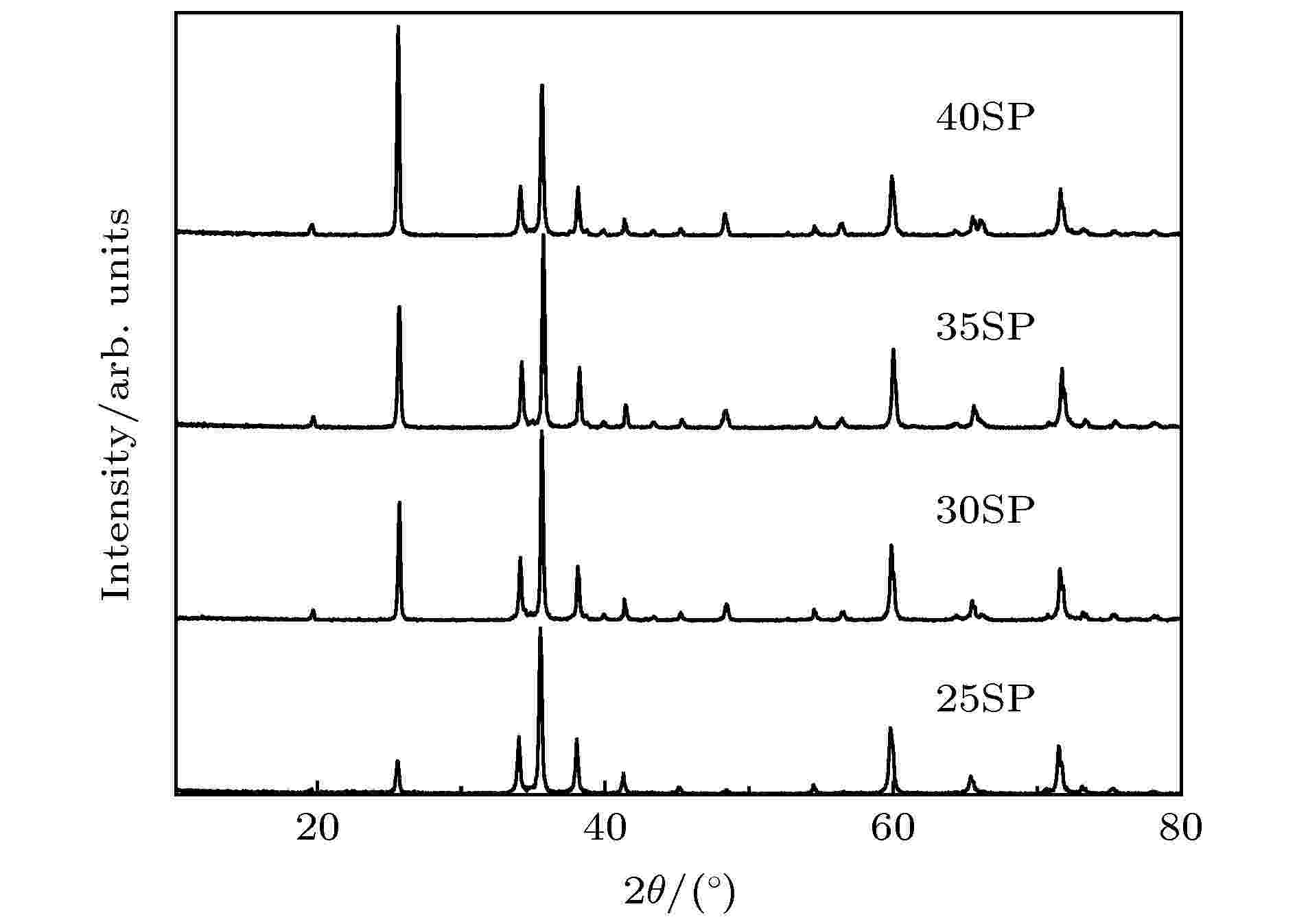

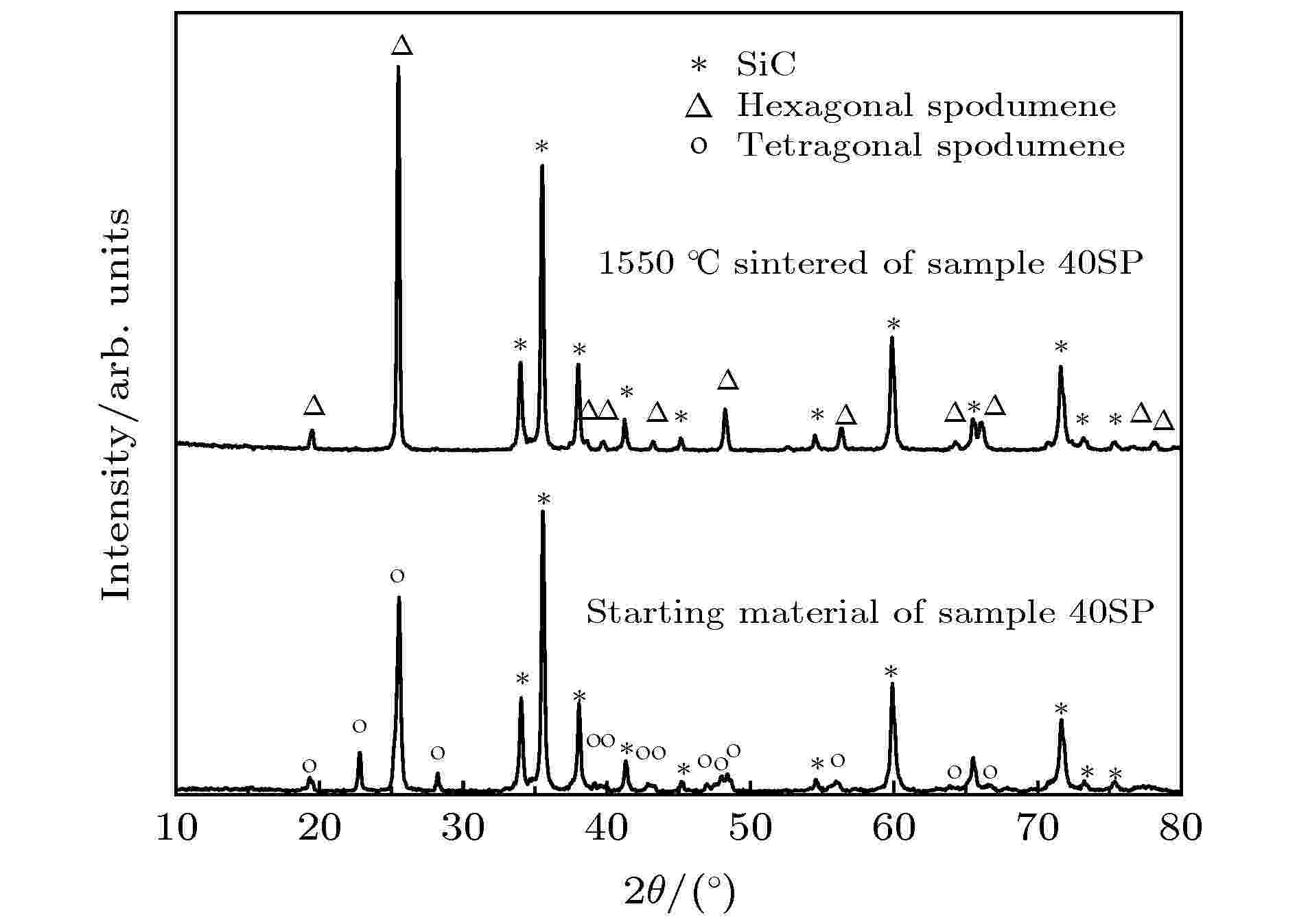

图2为烧结体25SP, 30SP, 35SP, 40SP在1550 ℃烧结2 h后的X射线衍射图谱. 烧结后检测β-锂辉石发生了相变, 几乎全部由四方相转变为六方相锂辉石, 对应ICSD卡片锂辉石Spodumene(01-073-2336), 为高石英固溶体结构[28]. SiC与锂辉石独立存在, 随着β-锂辉石添加量的增加, 锂辉石衍射峰的强度不断增强, SiC衍射峰强度先逐渐增强后减弱. 为了能够更直观的观察到材料烧结前后XRD衍射峰的变化, 将40SP试样烧结前后的衍射峰进行对比分析, 如图3所示. 通过Jade 9.0软件对样品进行定量分析, 烧结后仅存微量(0—1.1%)四方相β-锂辉石, 且相转变过程中存在较大体积收缩. 四方相锂辉石(tetragonal spodumene, Te-SP)和六方相锂辉石(hexagonal spodumene, He-SP)原子键长、晶胞体积、密度对比如表2[12]所列.

图 2 锂辉石/碳化硅复相陶瓷XRD图谱

图 2 锂辉石/碳化硅复相陶瓷XRD图谱Figure2. XRD patterns of spodumene/silicon carbide composi-tes.

| Phase | Si, Al—O/? | Li—O/ ? | Si, Al—Li/? | O—O (Li tetrahedra)/? | O—O (Si, Al tetrahedra)/? | V/?3 | Dc/g·cm–3 |

| Te-SP | 1.643 | 2.081 | 2.628/2.710 | 3.339 | 2.682 | 520.671 | 2.374 |

| He-SP | 1.641 | 2.068 | 2.609 | 3.337 | 2.679 | 128.790 | 2.399 |

表2四方相β-锂辉石和六方相锂辉石原子键长、晶胞体积和密度

Table2.The atomic bond lengths, cell volume and density of tetragonal and hexagonal spodumene.

图 3 1550 ℃烧结前后试样40SP的XRD图谱

图 3 1550 ℃烧结前后试样40SP的XRD图谱Figure3. XRD patterns of 40SP sample in the starting and the sintered at 1550 ℃.

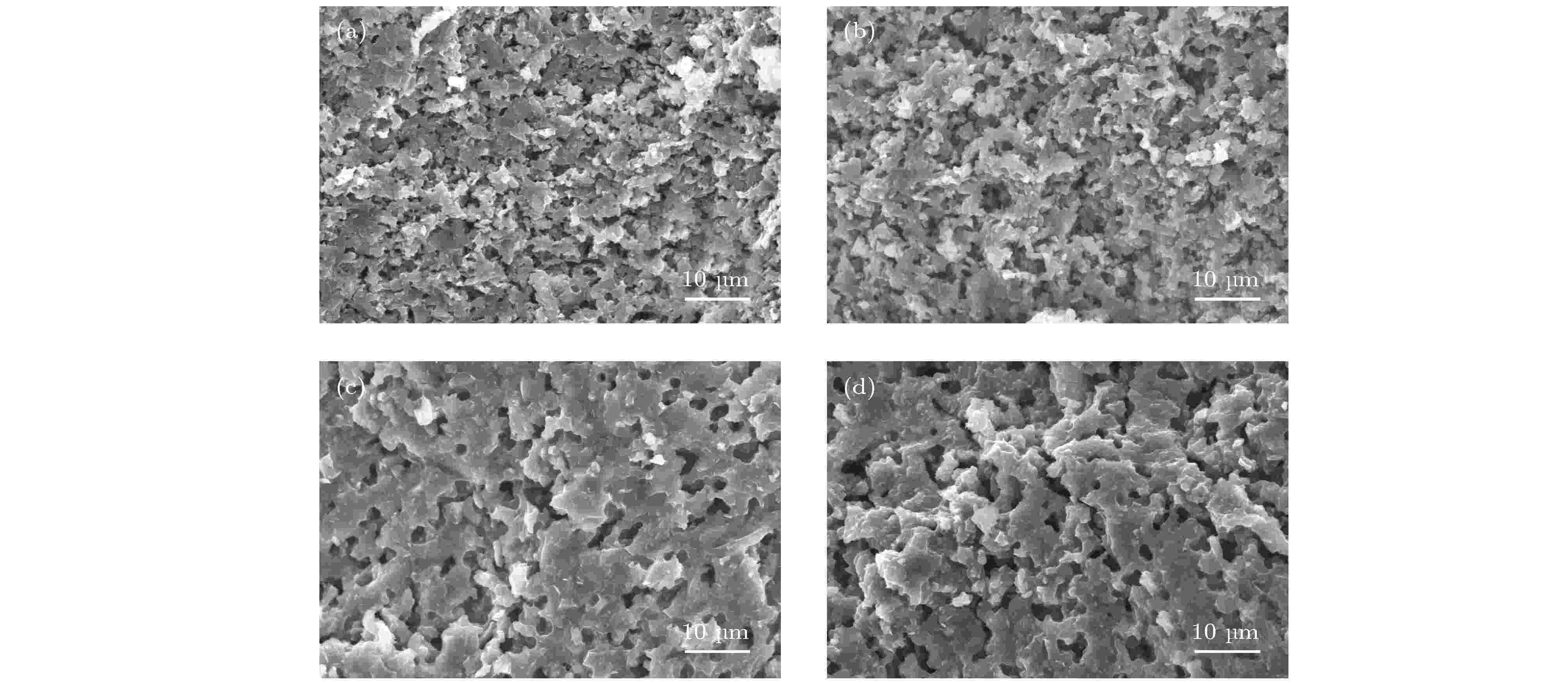

图4为锂辉石/碳化硅复相陶瓷断层显微形貌. 25SP烧结体结构疏松多孔, 随着β-锂辉石添加量的增多, 液相明显增加, SiC晶粒尺寸增加, 35SP试样气孔明显减少, 断口相对平整. 继续添加β-锂辉石, 40SP的液相呈现不均匀状, 空隙尺寸变大, 局部有团聚现象.

图 4 锂辉石/碳化硅复相陶瓷断面显微形貌 (a) 25SP; (b) 30SP; (c) 35SP; (d) 40SP

图 4 锂辉石/碳化硅复相陶瓷断面显微形貌 (a) 25SP; (b) 30SP; (c) 35SP; (d) 40SPFigure4. SEM micrographs of the fracture surface of spodumene/silicon composites: (a) 25SP; (b) 30SP; (c) 35SP; (d) 40SP.

2

3.2.复相陶瓷材料的性能

表3为经过1550 ℃烧结2 h后材料性能检测结果, 材料体密度随着β-锂辉石添加量的增加先升高后降低. 这是由于随着锂辉石的增加, 产生的大量液相填充在碳化硅晶粒空隙及晶界处, 从而促进复相陶瓷致密. 当锂辉石含量继续增多时, β-锂辉石(2.4 g/cm3)理论密度比SiC(3.2 g/cm3)小得多, 且过多β-锂辉石不利于分散, 容易形成团聚, 使得组分间结合不够致密, 密度减小. 该现象与液相烧结β-锂辉石改性莫来石[20]和钛酸铝[21]的结论一致. Kobayashi等[29]报道在莫来石中添加过多的β-锂辉石产生过量液相导致形成直径为5—10 μm的孔隙, 从而降低了材料的相对密度. 因此, 适当的液相能促进SiC复相陶瓷的烧结和致密, 当β-锂辉石添加量为35%时, 体密度达到最大值2.24 g/cm3.| β–Spodumene content/ mass% | Apparent porosity/ % | Bulk density/ g·cm–3 | Young’s modulus/ GPa | α (–150—25 ℃)/ ℃–1 | α (25—480 ℃)/ ℃–1 |

| SP25 | 38 | 1.81 | 95.3 ± 0.1 | 0.23 × 10–6 | 1.83 × 10–6 |

| SP30 | 32 | 1.82 | 123.8 ± 0.4 | 0.60 × 10–6 | 2.95 × 10–6 |

| SP35 | 19 | 2.24 | 204.2 ± 0.5 | 0.53 × 10–6 | 5.71 × 10–6 |

| SP40 | 29 | 1.95 | 119.6 ± 0.5 | 1.14 × 10–6 | 2.50 × 10–6 |

表3锂辉石/碳化硅复相陶瓷材料的性能

Table3.Characteristics of spodumene/ silicon carbide composites.

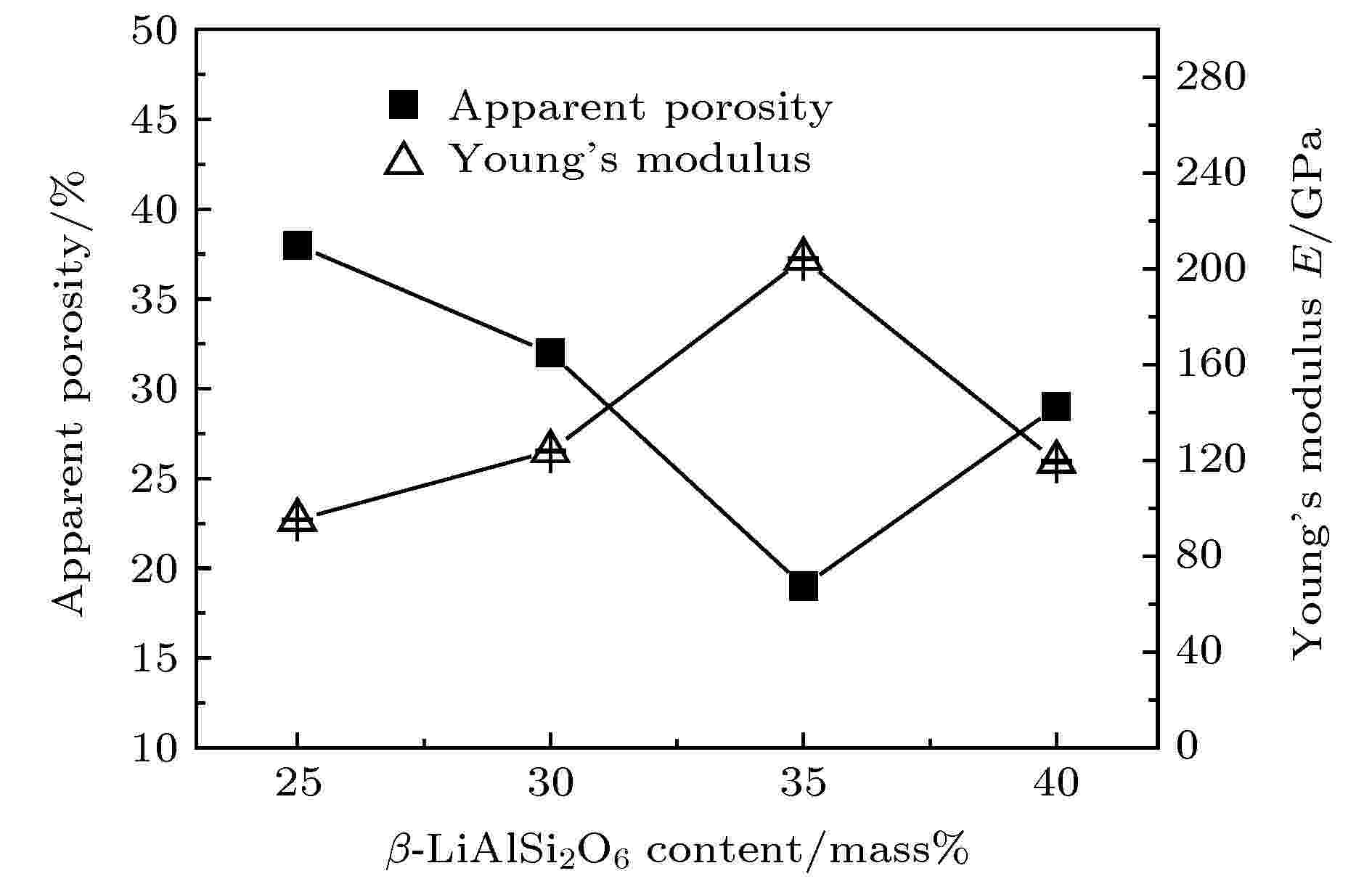

图5为掺入不同比例β-锂辉石复相陶瓷的显气孔率和杨氏模量, 随着β-锂辉石添加量的增加, 气孔率先从38%降至19%, 杨氏模量从(95.3 ± 0.1) GPa提高到(204.2 ± 0.5) GPa, 这说明适当的液相含量能促进了SiC烧结, 提高了材料的力学性能. 当β-锂辉石继续增加至40%时, 40SP试样气孔率增加, 杨氏模量降低至(119.6 ± 0.5) GPa. 根据Kingery的方程[5]

图 5 锂辉石/碳化硅复相陶瓷的气孔率和杨氏模量

图 5 锂辉石/碳化硅复相陶瓷的气孔率和杨氏模量Figure5. Apparent porosity and Young’s modulus of the spodumene/silicon carbide composites.

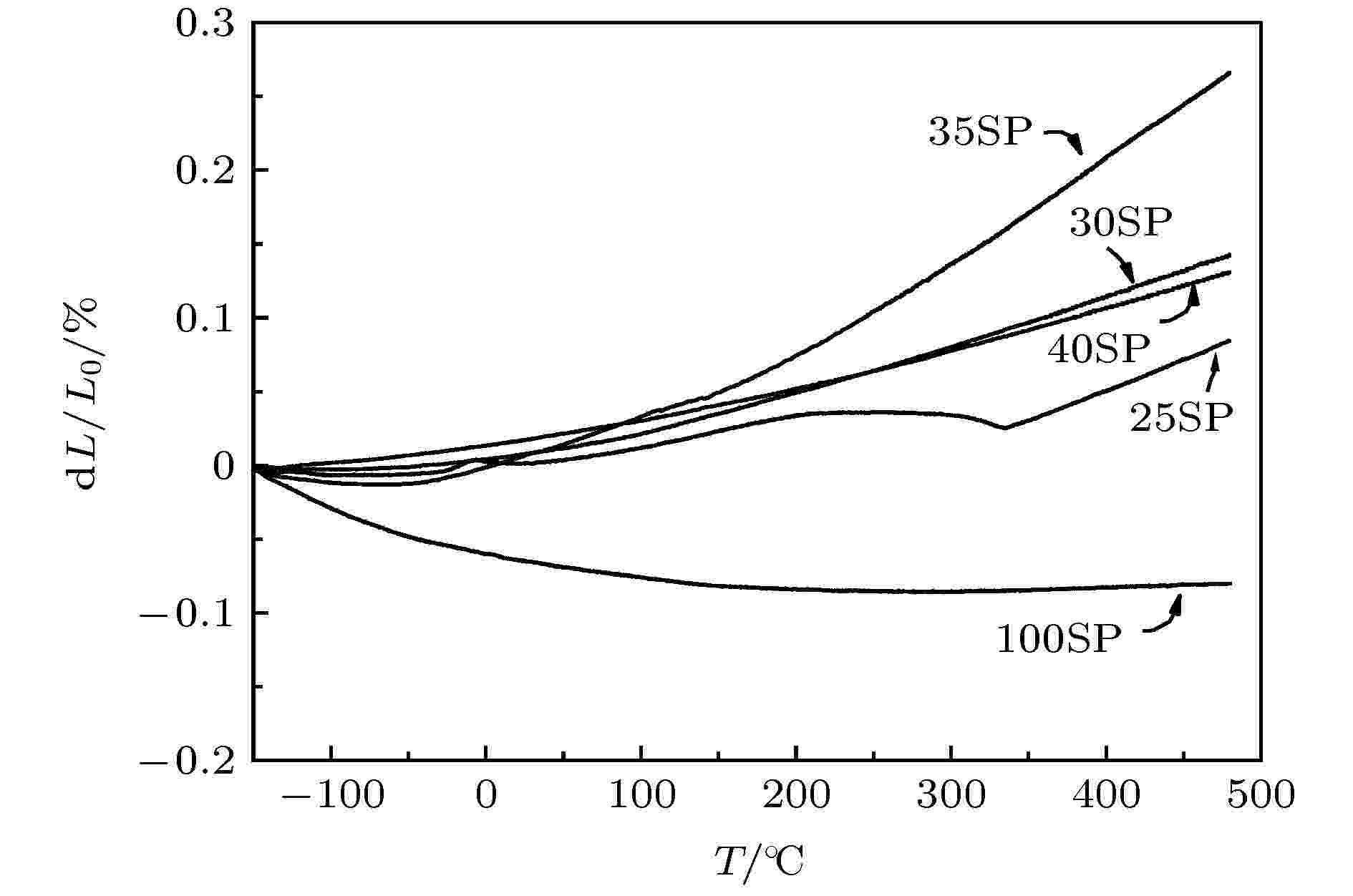

图6为–150—480 ℃区间内, 材料热膨胀率随温度的变化关系, 表3中热膨胀系数α为某温度区间平均热膨胀系数, 在–150—25 ℃范围内, 材料具有近零热膨胀系数. 在25—480 ℃范围内, 随着β-锂辉石添加比例的增加, 材料热膨胀系数先增加后降低, β-锂辉石添加量为35%时, 复合陶瓷CET达到最大α25—480 ℃ = 5.71 × 10–6 ℃–1. 30SP和40SP烧结体具有接近室温单晶硅(Si)的热膨胀系数α25 ℃ = 2.59 × 10–6 ℃–1[31], 其中40SP曲线陡度最小, 热膨胀系数最稳定α25—480 ℃ = 2.50 × 10–6 ℃–1.

图 6 锂辉石/碳化硅复相陶瓷热膨胀率随温度的变化关系

图 6 锂辉石/碳化硅复相陶瓷热膨胀率随温度的变化关系Figure6. Expansion versus temperature of the spodumene/sili-con carbide composites.

多相材料的膨胀系数取决于组成相的膨胀性能和组成相的体积相对量, 根据混合法则α = (α1ν1 + α2ν2) (1 – P), 其中αi为原材料各相的CET, νi为原材料各相的体积分数, P为复相材料气孔率. 相比于锂辉石的含量, 气孔率是影响该复相陶瓷材料CET的主导因素. 当气孔率达到最小时, 35SP热膨胀系数达到最大值.

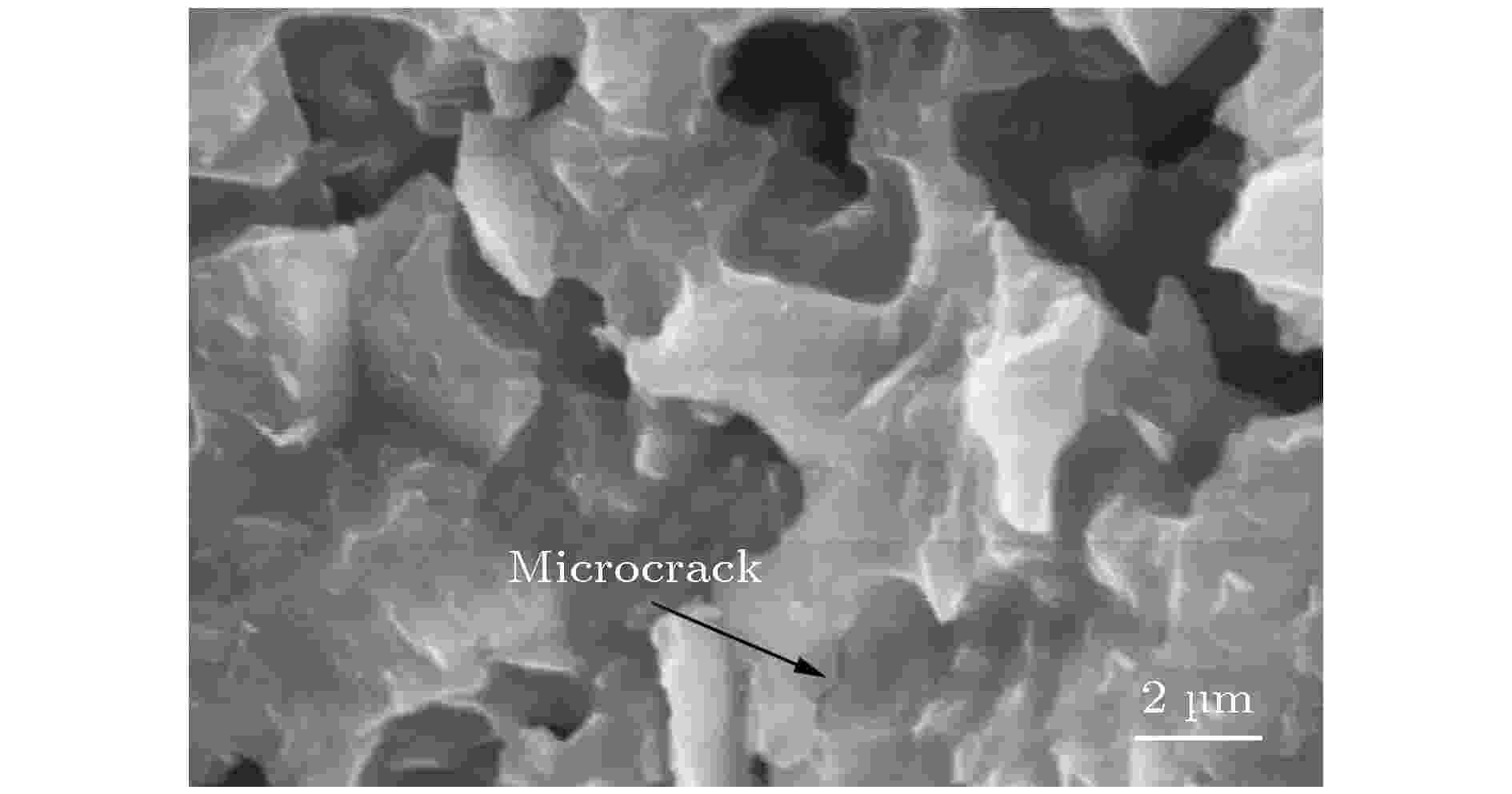

四方相β-锂辉石和六方相锂辉石均属于中级晶系, 均为热膨胀各项异性, 升温过程均在a, b轴膨胀, c轴收缩, 这是导致二者具有低热膨胀系数的原因[12,32]. 六方锂辉石为高石英固溶体结构, 同样具有近零热膨胀系数. 所以原材料β-锂辉石热膨系数受相变的影响较小, 但是β-锂辉石在相变过程中存在较大体积收缩, 内部会产生较大拉应力. 此外, 对于多相复合材料, 组成相的膨胀系数存在较大差异, 在冷却和加热过程中, 由于不能靠塑性变形来协调, 则有可能产生内应力. 不同应力共同作用于复相陶瓷内, 进而可能导致材料产生微裂纹. 其中在弹性模量最大的试样35SP中观察到明显的微裂纹存在, 如图7所示, 微裂纹对材料的热膨胀产生牵制作用, 这可能是导致35SP试样热膨胀系数较高的原因之一.

图 7 35 SP复相陶瓷的微裂纹

图 7 35 SP复相陶瓷的微裂纹Figure7. Microcrack of 35 SP composite.