全文HTML

--> --> -->GCIB技术和设备在过去的几十年里取得了很大的发展, 从单原子团簇(N2, O2, CO2, Ne, Ar, Kr, Xe等), 扩展到了混合团簇(Ar-CH4, Ar-H2)[2], 束流也提高到了1 mA, 尺寸更是高达1.2 × 104 atoms/cluster. 20世纪50年代, Becker等[3]首次提出气体团簇的形成方法, 即从非冷凝残余气体中分离出H2, N2和Ar的小团簇. 1990年至今, 日本京都大学离子束工程实验室已经开发出多台不同构造与用途的GCIB系统[4-6]. 同时, 韩国、俄罗斯等国家也相继开发了GCIB设备[7,8]. 随着GCIB技术的进一步完善, 一些企业也开始加入了GCIB设备的研发, 使其从科研领域逐渐发展成工业领域不可或缺的技术设备. 最著名的当属美国的Exogenesis公司(最初取名是Epion, 现已更名为Exogenesis Corporation), 其与京都大学合作, 致力于GCIB技术的商业化, 生产了一系列GCIB装置—O2-GCIB辅助沉积系统、30 keV平坦化装置、200 keV超浅掺杂设备、nFusion System工业样机[3,9-11].

GCIB最成熟的应用是团簇离子垂直轰击材料表面时, 对中等粗糙表面的平坦化效果, 可将表面粗糙度降低至0.1 nm[12]. 然而, 在非垂直入射情况下, 基底表面将会形成纳米级波纹. Toyoda和Yamada[13]的研究表明入射角在45°—60°范围内, 最利于波纹的形成. Lozano等[14]以GCIB倾斜轰击Si(100), (110)和(111), 发现形成的纳米波纹与Si衬底的晶体取向无关, 并且纳米波纹与团簇入射方向垂直正交. Saleem等[15]研究了GCIB辅助自组装技术制作的Au纳米波纹阵列, 显示出了明显的局域等离子体共振. 随后, Bradley和Harper[16] 以及Motta等[17]基于Sigmund溅射理论提出, 这种纳米波纹的形成是靶原子质量再分配和表面侵蚀的相互耦合效应. 自组装表面纳米结构的形成具有广泛的应用前景. 比如具有纳米波纹的衬底是半导体量子点沉积的优良模板[18]. 介电表面上排列的金属纳米颗粒或纳米线阵列, 利于研究等离子体电子学[19]. 在含有波纹的硅表面上制备Ag纳米粒子阵列, 很好地提高了其对分子的传感性能[20]. 离子束形成纳米波纹已经成为一种多用途的单轴磁各向异性方法[21]和控制薄膜磁织构的工具[22]. 因此近年来, GCIB技术作为一种无掩模方法开始被引入固体表面纳米结构的制备, 其突出优点是无化学污染, 对衬底下层的破坏性低.

在上述研究中, 均采用了平面衬底, 如硅片、大块金样品或二氧化硅薄膜, 缺乏关于团簇离子辐照非平坦表面样品形成波纹的研究.

因此, 本课题组自主设计研制了一套GCIB设备[23-26], 分析了Ar GCIB (平均尺寸为1000 atoms/cluster)垂直辐照单晶硅片、Ti涂层[27]、Au薄膜后的平坦化效应, 以及倾斜轰击单晶ZnO衬底、ZnO纳米棒后形成的纳米结构. 研究了不同加速电压和离子剂量下GCIB对非平面靶材ZnO纳米棒的改性效果. 讨论了平面ZnO衬底与纳米棒上纳米波纹形成的区别. 本研究的结果对氧化锌在气敏、太阳能电池、场发射体等领域的应用具有重要意义.

图 1 GCIB装置实物图

图 1 GCIB装置实物图Figure1. Image of the GCIB accelerator.

团簇源是产生中性团簇束的核心组件, 通过脉冲阀与源气体相连, 内置有圆锥喷嘴、取束器. 加速室起电离、加速、聚焦作用, 先电离中性团簇, 再加速单个的团簇离子, 然后聚焦形成微束流(~ μm). 样品室除了用于辐照样品外, 还包含有法拉第杯、飞行时间质谱仪, 分别用于探测束流强弱、尺寸大小. 通过调试分析, 引出了Ar, N2, O2和CO2团簇, 团簇离子束流达到50 μA, 平均尺寸达到3000 atoms/cluster.

图2为气体团簇离子加速器工作原理结构图. 在标准温度下, 通过进气管输送一定压强的高纯源气体, 气体原料穿过锥形喷嘴时, 因为喷嘴孔径极小, 导致喷嘴两头存在较大的压强差及温度差, 促使气体材料膨胀并绝热冷却, 冷凝成中性团簇; 离化器阴极采用钨丝材质, 高压放电产生热电子, 使中性团簇粒子电离, 形成团簇离子. 后在加速器和三级透镜聚焦系统作用下, 单个的团簇离子聚集成团簇离子束.

图 2 气体团簇离子加速器工作原理结构图

图 2 气体团簇离子加速器工作原理结构图Figure2. Working principle and structure diagram of gas cluster ion accelerator.

具体包括以下步骤:

1)在标准温度和一定气压下(T = 300 K, Psource = 1—10 bar (1 bar = 105 Pa)), 利用脉冲控制阀(开关离合比5%—50%)控制及喷嘴的作用, 喷出脉冲式气流束, 脉冲式气流束包含两个不同的锥形气流, 其中一部分分布较广, 主要由单原子构成, 为发散式单原子锥形气流, 另一部分分布相对集中, 更接近中心轴, 为由中性团簇粒子构成的团簇气流. 超声喷嘴是团簇形成的最关键组件, 其几何形状决定了团簇尺寸、束流密度、空间分布、团簇形成效率等, 一般喷嘴孔径越小, 越可促进产生大团簇. 本团簇源中采用孔径介于65—135 μm、锥角为14°的金属圆锥喷嘴.

2)脉冲式粒子束通过取束器. 气流从孔径最小处进入取束器时, 大部分单原子被排除在外, 只有中性团簇粒子和小部分单原子能通过. 通过取束器的团簇仍然会呈圆锥形, 且与离化器中心轴重合. 取束器最小孔径为1.4—2 mm, 采用纯铝材料制备, 表面镀有Ni涂层.

3)脉冲式粒子束经过离化器. 离化器中阴极材料为钨丝, 用于发射热电子. 阳极电压相对于阴极高60—200 V, 用于加速热电子直至其能量达到团簇粒子的电离能, 热电子从阴极到达阳极的过程中与团簇粒子碰撞, 使其电离成团簇正离子; 阳极电流约40 mA, 阴极电流1.4 A. 整个电离器由圆柱形不锈钢栅屏包裹, 栅屏可阻止热电子逃逸, 使其充分接触团簇; 电离器两端通过氮化硼绝缘盘与接地的光阑相连, 氮化硼绝缘盘用于隔离电离器和光阑, 同时支撑阳极、阴极和不锈钢栅屏; 脉冲式气流束的中性团簇粒子离化成为带正电的团簇离子, 单原子离化成单原子离子.

4)脉冲式离子束经过吸极, 吸极呈圆柱形, 在吸极内获得初始加速度并汇聚形成收敛的圆锥型离子束.

5)圆锥型离子束继续经过加速器(加速电压Uacc = 1—50 kV)和三级透镜聚焦系统进一步加速聚焦后通过E型永磁铁(B = 300 mT). 重团簇与轻团簇离子具有不同的荷质比, 对它们施加相同的加速电压后, 质量不同的团簇离子具有各自的运动速度, 经过E-型永磁铁的磁场(磁场垂直于团簇离子束的初始运动方向)时, 团簇离子在磁场中受到洛伦兹力的作用, 并做圆周运动, 圆锥形气流束中的单原子离子和原子数较少的团簇离子质量轻, 圆周运动轨道半径小, 在洛伦磁力的作用下被偏转, 而重团簇离子几乎维持原路径向穿过磁场, 形成重团簇离子束. 三极透镜中间极加有电压(Ulen = –2Uacc), 第一极和第三极接地. E型永磁铁长50 mm, 由铁芯和两个磁极构成, 其中心处磁场为50—350 mT.

6)靶材置于样品架上, 样品架连接计算机控制端, 可以沿x轴、y轴调节样品架位置, 以使团簇束流精确落在靶材中央.

功率谱密度(power spectral density, PSD)函数因其计算的本质是傅里叶频谱分析, 兼顾了对纵向信息、水平信息和空间信息的全面分析, 已经得到越来越广泛的重视. 二维PSD是将表面轮廓Z(x)作傅里叶分解, 材料表面上具有较小空间波长的随机起伏(如表面粗糙度)看作是许多不同振幅、频率的正弦函数的叠加, 因此可以定量地给出元件的空间频率分布, 直观地分析各个空间频率对表面形貌的影响[28,29]. 一维PSD则是二维PSD在各个频率段内的平均值. 两者的计算公式如下:

二维PSD,

一维PSD便于将各个样品的PSD函数导入同一图中, 从而在频率空间比较各个样品的粗糙度水平, 即比较指定空间频率下PSD函数所覆盖区域的面积, 覆盖面积越小, 对应表面粗糙度也越低, 表面越光滑.

二维PSD提供的信息更为全面、直观, 以图形形式揭示了周期性或随机性的表面特征及表面特征随空间频率的分布. 给定一个二维PSD图谱, 可以在分析软件中逆向获得实空间的表面形貌图像.

本文结合AFM、扫描电子显微镜(scanning electron microscope, SEM)、PSD函数等表征测试方法, 分析团簇辐照前后, 衬底表面形貌的变化情况.

4.1.表面平坦化

34.1.1.平坦化原理

在GCIB垂直轰击靶材的过程中, 溅射原子的角分布呈次余弦形, 也就是说, 溅射原子主要是在横向方向上[1]. 这种效果导致了一个突出的现象, 即表面平坦化效应. 利用分子动力学和蒙特卡罗模拟表明, 团簇碰撞的结果取决于表面形态. 当团簇轰击靶材表面的凸起处(山峰)时, 由于溅射的横向方向, 大量的原子被溅射, 而溅射出的物质将填充在山峰之间. 当团簇撞击材料的凹陷处(峰谷)时, 只有少量的物质被溅射. 同样地, 在斜坡冲击时效果不明显. 因此, 在团簇离子束辐照过程中, 峰谷高度差有减小的趋势. 凸起处溅射速率远高于凹陷处的这种特性促进了表面平坦化效应[30,31].3

4.1.2.单晶硅片

图3给出了单晶硅片的三张AFM表面形貌图, 对应的分别是(a)清洁前、(b)化学法清洗、(c)团簇清洁. 化学清洗法步骤: 1)无水乙醇擦洗, 并且浸泡于无水乙醇中, 超声波超声10 min; 2)在10%的HF溶液里浸泡10 s, 除去表面氧化层; 3)再用无水乙醇超声清洗10 min, 以除去残留的HF; 4)去离子水超声清洗; 5)置于60 ℃烘箱中, 直至烘干表面水分. 团簇清洁的条件: Ar团簇离子(平均尺寸为1000 atoms/cluster), 加速电压10 kV, 剂量2 × 1016 ions/cm2. 图 3 单晶硅片AFM表面形貌图 (a) 清洁前; (b) 化学法清洗后; (c) 团簇清洁后

图 3 单晶硅片AFM表面形貌图 (a) 清洁前; (b) 化学法清洗后; (c) 团簇清洁后Figure3. AFM surface topography of single crystal silicon wafer: (a) Before cleaning; (b) after chemical cleaning; (c) after cluster cleaning.

比较3张AFM表面形貌图, 清洗前的Si片表面存在很多大大小小的颗粒物, 化学法可以除去一部分大颗粒, 但是小颗粒依然残留在表面, Ar团簇离子轰击后, 大量不规则杂质已被除去, 表面平坦无异常凸起物质. 三者的均方根粗糙度分别为1.92, 0.80, 0.50 nm. 团簇离子的清洁效果优于传统的化学方法.

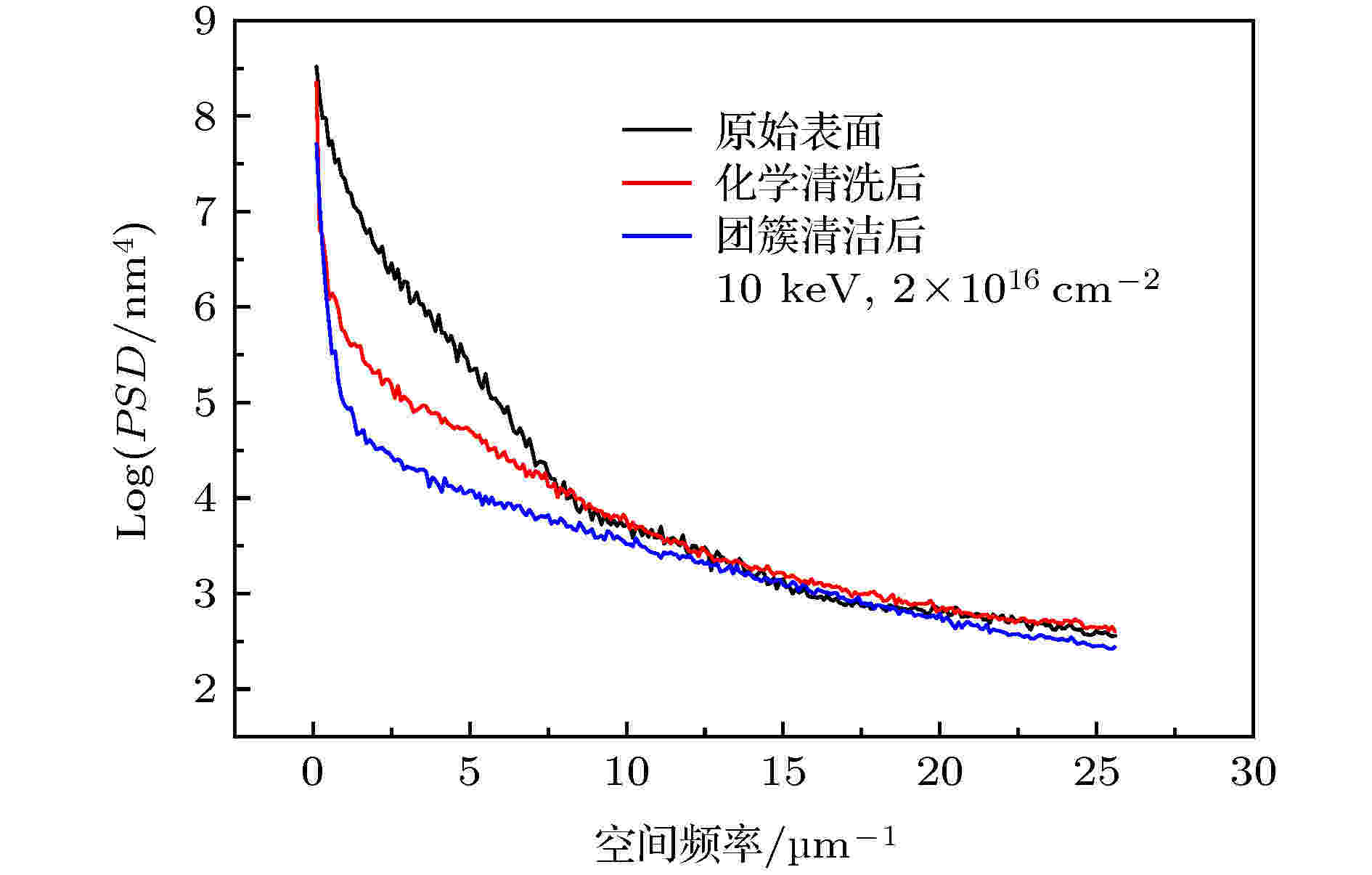

PSD函数反映了各个空间频率的信息.可以将不同样品的测量结果在相同的空间频率区域进行直接的比较, 即比较指定空间频率下PSD所覆盖区域的面积. 图4为图3中AFM图像对应的一维PSD函数曲线, 经GCIB处理后的一维PSD曲线稳低于原始的和化学法清洁的曲线, 表明在空间频率范围0.2—25 μm–1内, 用气体簇离子进行表面处理可有效降低单晶硅片的表面粗糙度.

图 4 单晶硅片清洁前后AFM图像对应的一维PSD曲线

图 4 单晶硅片清洁前后AFM图像对应的一维PSD曲线Figure4. One dimensional PSD curves of AFM images of single crystal silicon wafer.

随后, 对SiC片、Ti涂层、Au薄膜等进行了同样的GCIB处理, 均获得了0.5—1.0 nm的均方根粗糙度[27].

2

4.2.自组装纳米结构

对GCIB的非垂直轰击, 即离子束与靶材的法线呈一定夹角轰击时, 可诱导材料表面自组装形成纳米波纹结构[13,16,32,33].3

4.2.1.单晶ZnO衬底

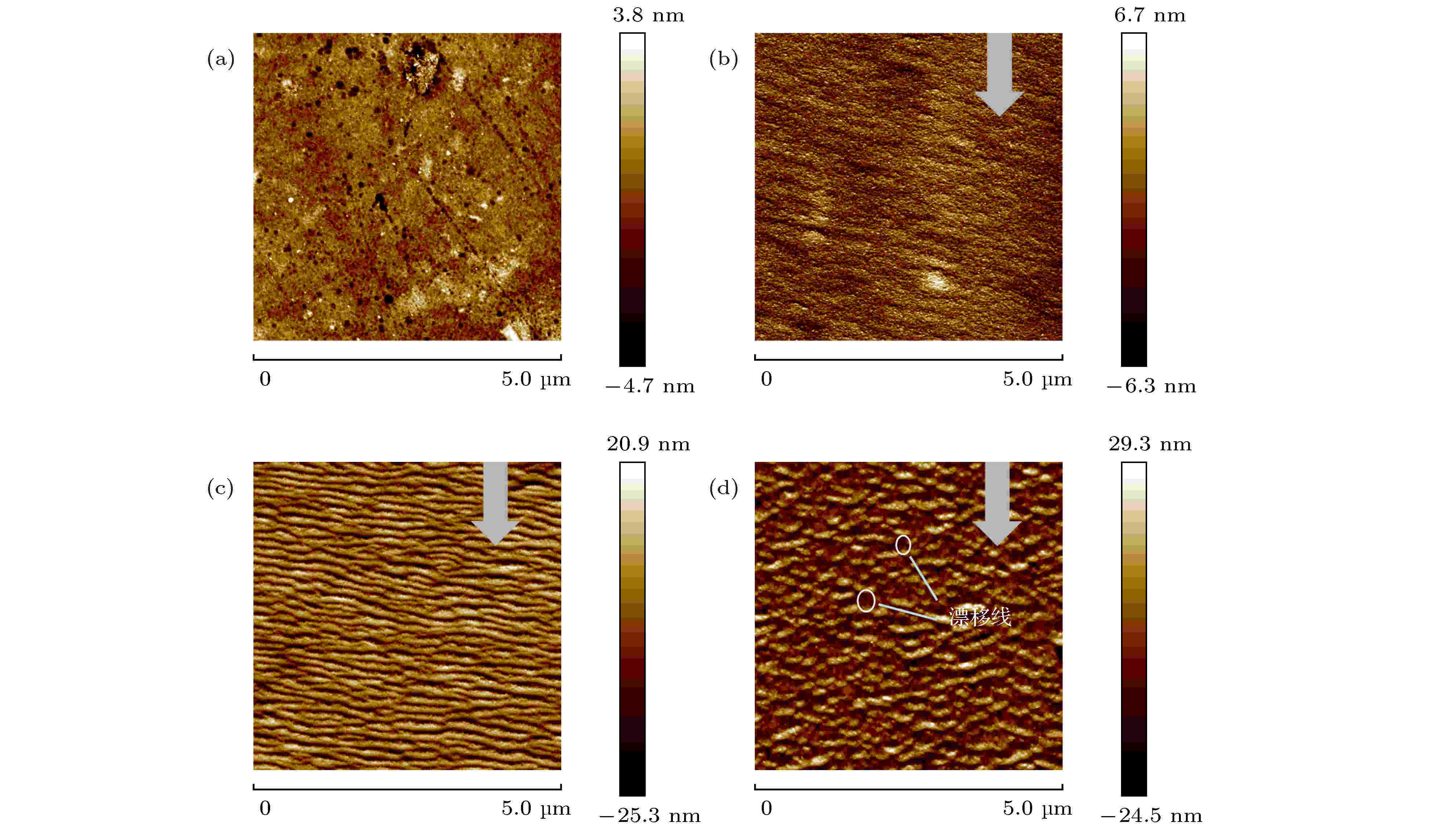

首先研究GCIB辐照对单晶ZnO基片的影响. 图5所示的AFM图像显示了不同入射角θ (30°—60°)时Ar团簇(平均尺寸为1000 atoms/cluster)轰击前后单晶ZnO衬底的表面形貌, 加速电压为10 kV, 离子剂量为4 × 1016 ions/cm2. 在团簇辐照之前, 基底表面可见50—100 nm大小的划痕和凹坑(图5(a)), 但整体看来衬底表面无明显的周期性结构, 可近似看作各向同性的表面. 垂直照射(入射角为0°)后, 表面变得更光滑, 平坦效果如单晶Si片. 而经GCIB 30°, 45°, 60°的倾斜辐照后, 对应的AFM图像(图5(b)—(d))周期性结构均在y轴上更为明显, 为各向异性的表面. 表明靶材表面形成了纳米波纹, 且波纹与团簇入射方向垂直正交(图5(b) AFM图中波纹与团簇入射方向并非完全垂直, 这是测试时样品或探针摆放角度稍有差异导致). 在θ = 30°时, 表面上出现了轻微模糊波纹(图5(b)). 当入射角增加到45°时, 这些波纹变得非常明显(图5(c)). 表面上观察到两种形态特征, 第一种是金黄色的波纹, 由低密度衬底材料经GCIB离子溅射而扩散形成; 第二种是深色线条, 代表波纹之间的波谷. 入射角增加到60°会促进波纹和波谷的进一步发展, 波纹不再整条出现, 波谷拉长, 即它们的周期性增加(图5(d)). 此外, 在波谷中还观察到与GCIB平行的细小漂移线, 漂移线平行于离子束的入射方向, 垂直于相邻的波纹. 这些漂移线是在连续的团簇碰撞作用下, 靶材原子质量再分配过程中运动形成的路径. 值得注意的是, 45°和60°处波纹的具体结构存在很大的差异. 45°处形成的波纹呈长条形状, 几乎沿y轴均匀有序排列, 而60°入射产生的波纹断断续续, 同时分布在x轴和y轴两个方向, 只是y轴上波长短、排布更加密集. 在先前的研究中发现, 随着入射角的增加, 波纹的波矢量会旋转90°, 即辐照角度小于60°时, 波纹垂直于GCIB, 如果角度增大, 波纹将会平行于GCIB[34,35]. 在ZnO的实验中, 观察到在60°辐照时这两种波纹共存: 垂直于GCIB的波纹和平行于GCIB的漂移线. 图 5 在不同入射角下Ar GCIB辐照前后单晶ZnO基片的AFM图像(能量, 10 keV; 剂量, 4 × 1016 ions/cm2; 箭头表示离子束轰击方向) (a) 团簇辐照前; (b) 30°; (c) 45°; (d) 60°

图 5 在不同入射角下Ar GCIB辐照前后单晶ZnO基片的AFM图像(能量, 10 keV; 剂量, 4 × 1016 ions/cm2; 箭头表示离子束轰击方向) (a) 团簇辐照前; (b) 30°; (c) 45°; (d) 60°Figure5. AFM images of single crystal ZnO substrates before and after Ar GCIB irradiation at different incident angles (energy, 10 keV; dose, 4 × 1016 ions/cm2; arrows indicate the direction of ion beam bombardment): (a) Before cluster irradiation; (b) 30°; (c) 45°; (d) 60°

二维PSD图谱也会体现表面性质的差异. 图6 PSD图谱中粉红色、浅蓝色、深蓝色、绿色的光点表明在该点对应频率下的功率依次减弱, 即表面轮廓降低. 如图6(a)功率谱在x, y方向上都高度对称, 各个方向上都比较均匀, 体现了初始表面的各向同性. 而各向异性表面的二维PSD出现了明显的方向性, 光点都分布在y轴附近, 表明了波纹在y轴方向的周期性更明显. 将AFM图像转换成二维PSD函数, 根据图谱中功率的强弱分布, 可以在统计学上精确描述表面起伏, 计算AFM测量区域内(5 μm × 5 μm)纳米波纹的波长λ和数量N, 计算公式如下:

图 6 在不同入射角下Ar GCIB辐照单晶ZnO基片的二维PSD图像(能量, 10 keV; 剂量, 4 × 1016 ions/cm2; 箭头表示离子束轰击方向) (a) 团簇辐照前; (b) 30°; (c) 45°; (d) 60°

图 6 在不同入射角下Ar GCIB辐照单晶ZnO基片的二维PSD图像(能量, 10 keV; 剂量, 4 × 1016 ions/cm2; 箭头表示离子束轰击方向) (a) 团簇辐照前; (b) 30°; (c) 45°; (d) 60°Figure6. Two-dimensional PSD images of single crystal ZnO substrates before and after Ar GCIB irradiation at different incident angles (energy, 10 keV; dose, 4 × 1016 ions/cm2; arrows indicate the direction of ion beam bombardment): (a) Before cluster irradiation; (b) 30°; (c) 45°; (d) 60°.

| 入射角 | ||||||

| 30° | 45° | 60° | ||||

| y 轴 | y 轴 | x 轴 | y 轴 | |||

| 最强频率/μm–1 | 2 | 6 | 2 | 4 | ||

| 波纹波长λ/μm | 0.5 | 0.167 | 0.5 | 0.25 | ||

| 平均波纹数量N | 10 | 30 | 10 | 20 | ||

表1根据二维PSD计算的纳米波纹波长和数量

Table1.Wavelength and number of nanowaves calculated from two-dimensional PSD.

GCIB垂直入射样品时, 靶原子的横向位移促使了靶材料的表面平滑效应. 但在高速状态的冲击条件下, 即超过每秒几千米, 冲击区域温度和压力急剧升高, 导致靶材料的熔化或汽化, 形成孔洞, 部分靶材料会被溅射出并在孔洞边缘垒成了一个个环状土堆, 所以在垂直入射情况下, 靶材表面还能观察到一个个高度对称看似甜甜圈的孔洞[1]. 然而, 当GCIB呈45°或60°斜入射时, 孔洞不再对称, 喷射出的靶材原子在轰击方向的前端形成一个大土堆[1,36]. 这是因为斜入射时, 由于上坡剪切运动, 冲击区的压力脉冲受到上坡处表面原子的额外阻碍, 会不对称地扩散, 从而孔洞的上坡边缘的形成受到抑制, 却在相反的方向上, 这些表面原子的额外阻碍缺失, 使得孔洞的下坡边缘可以向下倾斜[37]. 由于GCIB轰击而形成纳米结构的基本组成部分是表面附近形成的孔洞[38], 所以, 在大量倾斜入射的高能团簇离子的影响下靶材会产生下坡粒子流, 当下坡粒子流转移表面轮廓的较高位置处, 即形成了纳米波纹.

3

4.2.2.ZnO纳米棒

首先, 应该注意的是, 本实验所用到的ZnO纳米棒生长在Si衬底上, 通过水热法制备而成, ZnO纳米棒具有六角柱结构, 并且以簇状生长, 每个纳米棒轴与衬底法线之间具有各自不同的夹角, 如图7(a). 因此, 对于这种材料, GCIB辐照的影响应取决于局部入射角. 也就是说, 每一个纳米棒和它的每一个面都受到离子束的辐照, 但是都有自己的波纹形态和相应的波纹波长. 由于纳米棒与表面法向的角度不同, 以及其长度的不同, 使得对波纹周期的精确估计变得复杂. 然而, 比较分析仍然是可能的. 图 7 经不同团簇能量、剂量改性前后ZnO纳米棒的SEM图像 (a) 团簇辐照前; (b) 5 keV, 4 × 1016 ions/cm2; (c) 10 keV, 2 × 1016 ions/cm2; (d) 10 keV, 4 × 1016 ions/cm2

图 7 经不同团簇能量、剂量改性前后ZnO纳米棒的SEM图像 (a) 团簇辐照前; (b) 5 keV, 4 × 1016 ions/cm2; (c) 10 keV, 2 × 1016 ions/cm2; (d) 10 keV, 4 × 1016 ions/cm2Figure7. SEM images of ZnO nanorods before and after Ar GCIB irradiation at different cluster energy and dose: (a) Before cluster irradiation; (b) 5 keV, 4 × 1016 ions/cm2; (c) 10 keV, 2 × 1016 ions/cm2; (d) 10 keV, 4 × 1016 ions/cm2.

图7(b)和图7(d)为5和10 keV Ar团簇离子(平均尺寸为1000 atoms/cluster)辐照的纳米棒, 其剂量为4 × 1016 ions/cm2, 入射角约为30°—60°. 对比分析能看出, 低能量辐射后, 波纹紊乱, 类似于在平坦样品上观察到的波纹(可与图5(b)比较), 但可见波纹形状类似台阶. 然而, 如果能量加倍, 就会形成宽大清晰的台阶状波纹(图7(d)), 波纹间界限明了. 这种纳米波纹随团簇能量的变化规律与ZnO纳米针的相符合[39]. 图7(c)和图7(d)则显示相同团簇能量, 不同离子剂量下的波纹差异, 增大离子剂量, 台阶尺寸也会随之增大. 图7(b)—(d)对应的纳米台阶的波长尺寸分别为(40 ± 10) nm, (80 ± 20) nm和(140 ± 40) nm.

因此, 可以得出结论, ZnO纳米棒经高能量、高剂量团簇离子的轰击后, 会发生有序效应. 还可以注意到, 当台阶状波纹波长λ与形成波纹的纳米棒表面w的宽度相当时(图7(c)和图7(d)), 可以观察到这种有序效应. 由于单晶ZnO衬底并没有产生这种效应, 因此可以提出有序效应与在团簇离子束入射方向上纳米棒表面的横向限制相互制约. 这种限制对纳米结构形成的影响可以解释如下. 在环状土堆形成过程中, 靶材物质在各个方向上均匀溅射. 因此, 通过垂直轰击(入射角等于0°), 存在平行于表面平面的各向同性的靶材粒子流. 当入射角不等于0°时, 随着粒子向下游方向的普遍喷射, 溅射材料的方位分布变得不对称. 因此, 在纳米棒的情况下, 与纳米棒表面相邻表面的缺失会导致粒子的缺失, 这些粒子本应该溅射并沉积在纳米棒表面上, 这种变化对纳米结构的形成产生了极大影响, 尤其促进产生了有序排列的台阶状纳米结构.

纳米结构的形成对衬底产生的最显著变化是极大地增强了衬底的有效表面积, 这种表面积增大可以应用于提高气体传感器的响应强度和灵敏度. 因此, 为更进一步提高ZnO纳米棒传感器的氧吸附量, 通过GCIB斜溅射ZnO纳米棒以形成波纹状来增大表面积成为切实可行的方法.