全文HTML

--> --> -->热能储存一般分为显热型、潜热型和化学反应型三类[4]. 其中, 潜热储存具有相对明显的优势, 是目前最值得发展的热能储存方式. 潜热储能就是利用相变材料(phase change material, PCM)发生相变时较高的潜热实现热能的储存和利用. 有研究表明[5], PCM具有储热密度高、化学稳定性强、成本低的优点. 此外, PCM在相变过程中几乎保持温度恒定, 可用于温度控制系统[6,7].

然而在实际应用中, 单一相变材料总会或多或少出现如过冷、相分离、热导率低、热稳定性差、熔融状态下泄露等缺陷[8,9]. 几乎所有类型的PCM, 都存在热导率过低的特点, 尤其是应用于中低温的有机PCM, 如石蜡、脂肪酸等[10], 导热系数只有0.2 W/(m·K)左右, 热能存储系统的热响应速率和系统效率受到了极大限制.

根据PCM的化学性质, 可将PCM分为有机、无机和共晶PCM. 有机PCM具有无腐蚀性、无毒性、共熔、良好的化学稳定性, 并且几乎无过冷的缺陷[11], 相比于无极PCM和共晶PCM, 成本更低, 相变温度更低, 在很多领域都有不可替代的应用.

近年来, 随着纳米科技的迅速发展, 相变储热材料的研究逐渐向纳米尺度延伸, 并出现了纳米复合材料这一新的研究领域. 作为一种新型的碳纳米材料, 石墨烯的热导率约为5000 W/(m·K), 大约是室温下铜的12倍, 比表面积理论值为2650 m2/g, 石墨烯还具有出色的化学稳定性, 这些非凡的物理化学特性, 都得益于石墨烯特殊的二维结构[12-15]. 因此石墨烯成为提高PCM热性能的理想选择.

国内外****对于石蜡导热性能的优化也做了许多研究. Fu等[16]比较了多层石墨烯、石墨纳米片以及石墨粉末作为添加剂对环氧树脂基质导热增强的效果. 研究表明, 多层石墨烯具有最好的强化导热效果. Mehrali等[17]研究了三种不同比表面积的纳米石墨烯片与棕榈酸复合后PCM的热稳定性和传热特性, 结果表面, 比表面积越小的纳米石墨烯片对PCM导热性能的额提升程度更高, 因此, 可以根据实际应用的具体要求选择合适比表面积的石墨烯片. Amin等[18]制备出蜂蜡/石墨烯复合PCM用于建筑应用中的热能储存. 实验结果表明, 导热系数和潜热都有非常明显的提高. 在达到最佳添加量之前, 复合PCM导热系数随石墨烯质量分数增加线性增大, 但超过最佳值后, 由于纳米粒子发生团聚, 导热系数将不再线性增大. 含有0.3 wt.%石墨烯的复合PCM的导热系数为2.89 W/(m·K), 相当于纯蜂蜡导热系数的11倍. Liu和Rao[19]通过加入分散剂提高了复合PCM的稳定性, 同时比较了不同质量分数的石墨烯和膨胀石墨片对复合PCM热物性的影响. 与纯石蜡相比, 2.0 wt.%的石墨烯复合PCM的热导率提高了58.6%, 这一数值高于相同质量分数的膨胀石墨片PCM所提高的41.4%.

正十八烷作为一种烷烃有机物, 具有很高的比热容和优秀的相变特性, 适合作为复合相变材料的基材, 目前已经在复合相变材料的研究领域得到了广泛应用. 周艳等[20]研究了铜纳米粒子对正十八烷传热性能的影响. 正十八烷还可以作为微胶囊相变材料的囊芯, 吴炳洋等[21]以石墨烯/正十八烷为芯材, 三聚氰胺-尿素-甲醛树脂为壁材, 采用乳液聚合法制备了相变微胶囊, 具有较好的相转变热性能, 可广泛应用于能量储存和温度控制方面.

本文选取纳米石墨烯片作为PCM的添加剂. 首先通过实验制备了纳米石墨烯片/正十八烷复合相变材料, 对其分散稳定性、微观形貌结构以及化学相容性进行了表征, 比较了纳米石墨烯片的添加量对复合相变材料相变温度、相变焓、比热、导热系数及热稳定性的影响.

2.1.材料与设备

实验材料: 正十八烷, 分子式为C18H38, 液态时为无色液体, 固态时为白色结晶, 国药集团化学试剂有限公司; 纳米石墨烯片, 厚度为4—20 nm, 层数小于20层, 直径5—10 μm, 纯度大于99.5%, 导热系数约为5000 W/(m·K), 密度0.6 g/cm3, 比表面积500—750 m2/g, 中国科学院成都有机化学有限公司; 超分散剂WinSperse 3050, 浅棕色膏状, 维波斯新材料(潍坊)有限公司; 超分散剂Disuper S35, 浅琥珀色黏稠液体, 上海核心新材料科技有限公司.实验仪器: 电热恒温干燥箱; 电子天平(精度0.0001 g); 恒温磁力搅拌器; 超声波清洗机, 超声波功率为80 W.

2

2.2.复合材料的制备

纳米石墨烯片-正十八烷复合相变材料的制备以正十八烷为基体, 采用两步法制备. 用电子天平称取一定质量经过干燥预处理的正十八烷固体置于试剂瓶中, 将试剂瓶放置在恒温磁力搅拌器面板上, 温度设置为65 ℃, 至正十八烷完全熔化, 保持熔化状态30 min后, 按照设定质量分数依次将分散剂和纳米石墨烯片加入到液相十八烷中. 第二步先将磁芯放入试剂瓶中, 调节恒温磁力搅拌器, 转速设定为为450 r/min, 保持温度不变, 将复合相变材料的悬浮液持续搅拌3 h. 随后取出磁芯, 再将试剂瓶置于超声波清洗机中超声振荡30 min. 最终, 让复合相变材料悬浮液在室温下(25 ℃)自然冷却至凝固, 即为实验样品.按上述方法, 控制复合相变材料体系中纳米石墨烯片的质量分数一定, 首先对所选两种超分散剂进行了分散稳定性实验, 并设置了未添加分散剂仅通过物理分散方法的试样作为对比, 进而筛选出最优例. 纳米石墨烯片添加量由(1)式计算得到, 其中x, mGraphene, mPCM分别表示纳米石墨烯片质量分数、质量和正十八烷质量. 然后, 选用最优例的分散剂种类, 制备纳米石墨烯片质量分数为0.5%, 1.0%, 1.5%和2.0%的复合相变材料. 同时, 还制备了一组纯十八烷样品作为对比. 为了消除各样品对比时产生的影响, 又保证分散剂添加量满足分散填料的需要, 使正十八烷与分散剂的质量比保持为100 : 1, 从而确保复合相变材料的焓值仅由纳米石墨烯片决定.

2

2.3.分散稳定性

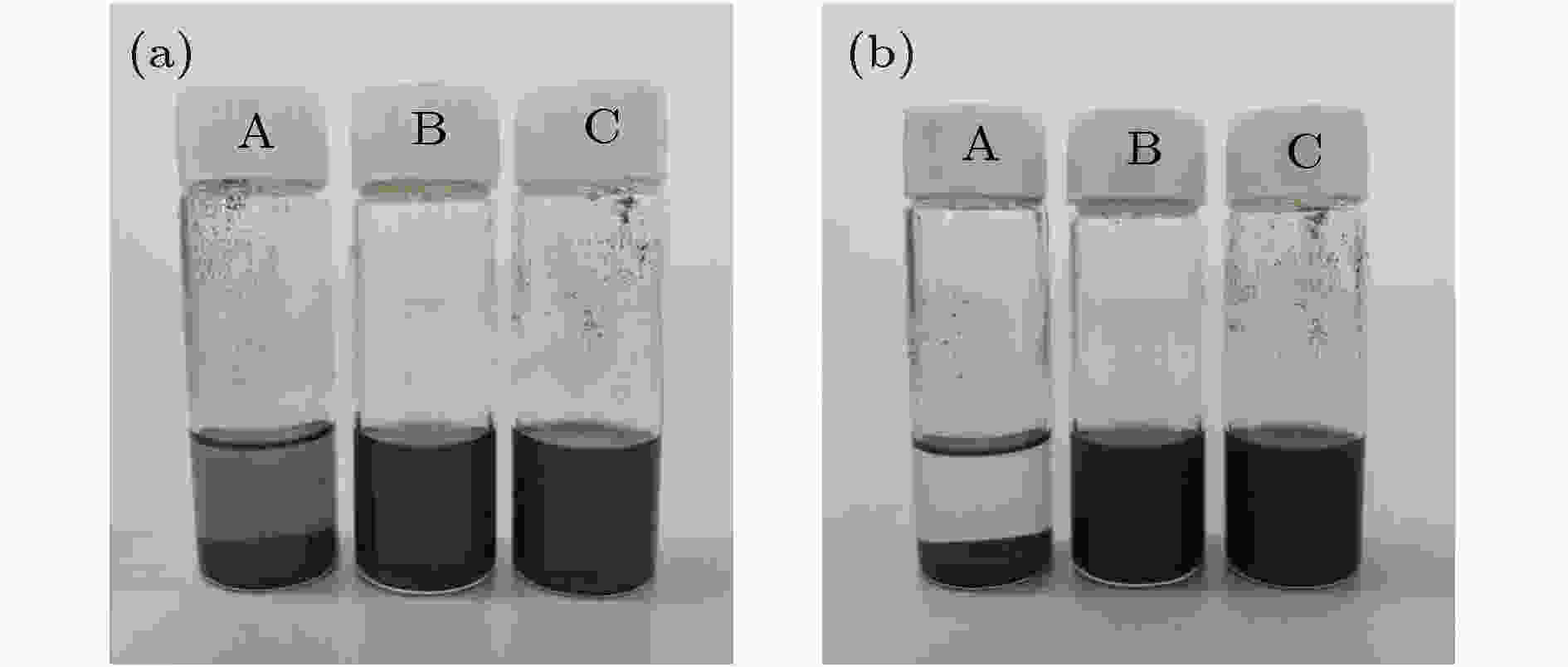

由于纳米石墨烯片的比表面积非常大, 界面之间存在很强的范德华力, 在使用过程中很容易重新堆叠形成不可逆转的石墨, 产生团聚或沉降, 因此, 纳米石墨烯片在复合相变材料体系中能否均匀分散并且稳定存在是制备成功与否的关键.为了提高纳米石墨烯片在正十八烷中的分散性, 需要向复合体系加入分散剂, 分散剂可分为离子型分散剂和非离子型分散剂, 离子型分散剂可以增大纳米石墨烯片表面电量, 进而增大颗粒之间的斥力, 而非离子型分散剂可吸附于纳米石墨烯片表面, 形成覆盖层, 阻止片层之间发生团聚. 本文选用的两种分散剂—超分散剂WinSperse 3050和超分散剂Disuper S35都是非离子型分散剂. 图1为未添加分散剂与添加不同种类分散剂的复合相变材料(graphene nanoplatelets, GNP 0.5 wt.%)分散稳定性实验结果. 可以看出, 静置15 min后, 未添加分散剂的A样品开始出现沉淀, 而添加了分散剂的B样品和C样品中却未出现相分离. 图2为上述三个样品经过5次、10次熔化-凝固循环后的分散情况, 同样可以看出添加了分散剂的两个样品具有良好的分散稳定性. 这是因为仅采用磁力搅拌或超声振荡等物理分散方法虽然能够较好地实现纳米石墨烯片在液相正十八烷中的分散, 但外力作用一旦停止, 纳米石墨烯片就会在范德瓦尔斯力的作用下将会重新团聚. 而加入分散剂后, 纳米石墨烯片表面形成了吸附层, 这样的吸附层会产生空间位阻, 起到剥离纳以及分散米石墨烯片的作用, 当分散剂表面的大分子足够长并且延展充分时, 纳米石墨烯片层层间距将远大于范德瓦尔斯力的作用距离(0.5 nm)[22], 另外, 分散剂还会使片层之间产生排斥力, 阻止了纳米石墨烯片之间的接触, 从而减少了团聚[23], 对比B, C两个样品发现, C样品的样品瓶内壁附着着较多石墨烯颗粒, 证明仍然有部分纳米石墨烯片发生了团聚, 而B样品分散效果更佳, 因此可认为B样品中使用的超分散剂Disuper S35更适用于该体系, 这是由于超分散剂Disuper S35除了可在纳米石墨烯片的表面形成吸附层, 其自身的亲油性长链还可以与液相十八烷接触, 有利于纳米石墨烯片在液相十八烷中长期均匀稳定地分散. 因此将其作为后续研究纳米石墨烯片-正十八烷复合相变材料热物时使用的分散剂.

图 1 未添加分散剂与添加不同种类分散剂的复合相变材料(GNP 0.5 wt.%)分散稳定性 (a)初始状态; (b)静置15 min; (c)静置30 min; (d)凝固状态

图 1 未添加分散剂与添加不同种类分散剂的复合相变材料(GNP 0.5 wt.%)分散稳定性 (a)初始状态; (b)静置15 min; (c)静置30 min; (d)凝固状态Figure1. Dispersion stability of composite phase change material (GNP 0.5 wt.%) without addition of dispersant and with adding different kinds of dispersants: (a) Initial state; (b) let the mixture stand for 15 min; (c) let the mixture stand for 30 min; (c) solidification state.

图 2 复合相变材料(GNP 0.5 wt.%)经历不同次数熔化-凝固循环后的状态 (a) 5次; (b) 10次

图 2 复合相变材料(GNP 0.5 wt.%)经历不同次数熔化-凝固循环后的状态 (a) 5次; (b) 10次Figure2. Statuses of composite phase change material (GNP 0.5 wt.%) after different melting-solidification cycles: (a) After 5 cycles; (b) after 10 cycles.

图3是实验制备的含有不同质量分数的纳米石墨烯片复合相变材料, 可以看出, 当纳米石墨烯片添加量不超过2%时, 均能够稳定分散于十八烷体系中而没有出现明显的团聚和相分离.

图 3 含有不同纳米石墨烯片质量分数的复合相变材料

图 3 含有不同纳米石墨烯片质量分数的复合相变材料Figure3. Composite phase change materials with different mass fractions of graphene nanoplatelets.

2

2.4.材料形貌

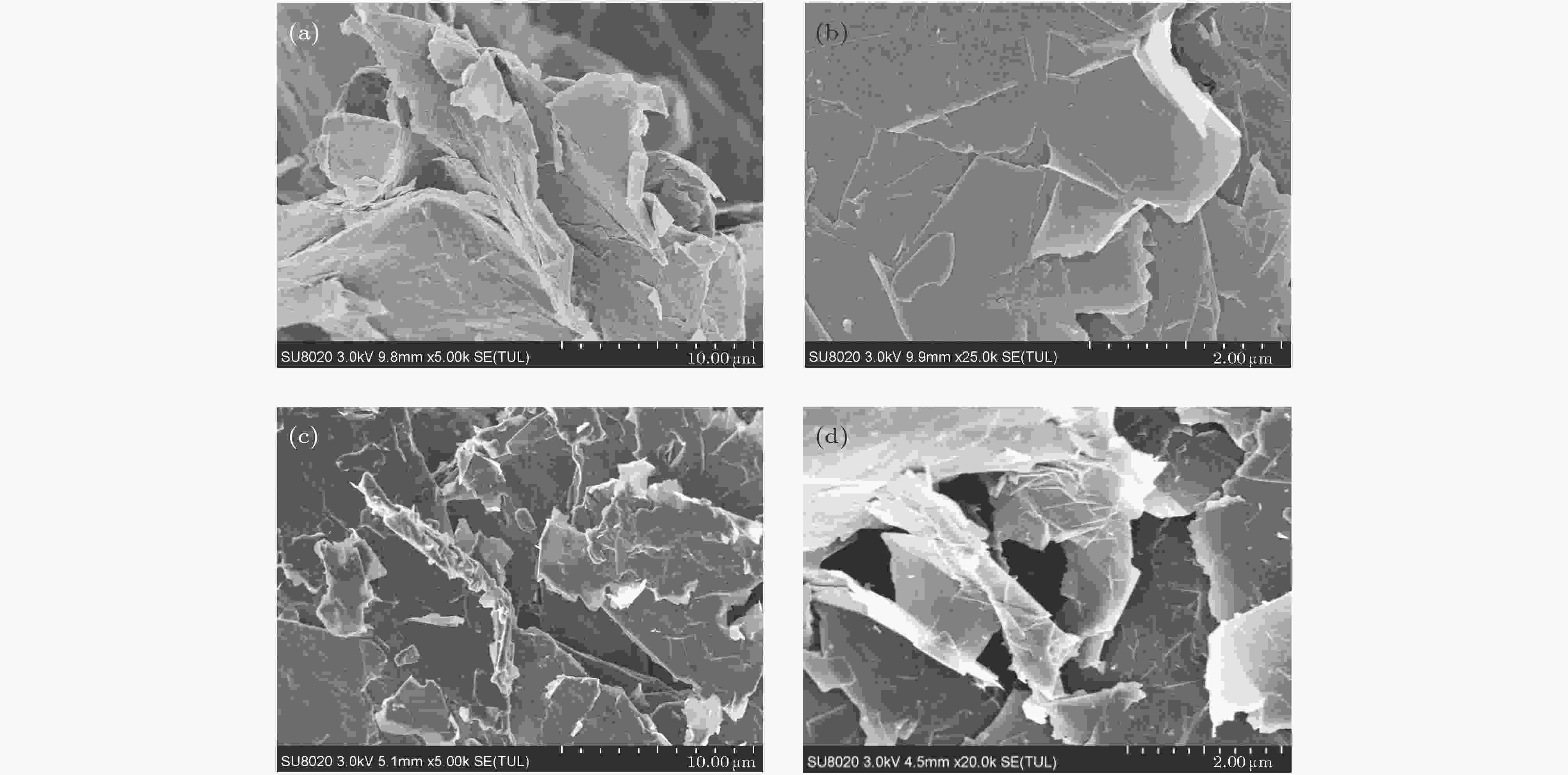

图4(a)和图4(b)为纳米石墨烯片的SEM照片, 可以观察到其具有二维材料的显著特征, 即厚度非常薄, 类似纸一样的片层状结构与曲折结构. 而复合相变材料的形貌结构如图4(c)和图4(d)所示, 纳米石墨烯片添加到十八烷中依然保持着良好的片层状结构且均匀分散在十八烷中, 边缘呈现出一定程度的褶皱, 有利于相互连接形成网络结构, 从而达到强化传热的要求. 图 4 微观形貌结构 (a)纳米石墨烯片(× 5000); (b)纳米石墨烯片(× 25000); (c)复合相变材料(× 5000); (d)复合相变材料(× 20000)

图 4 微观形貌结构 (a)纳米石墨烯片(× 5000); (b)纳米石墨烯片(× 25000); (c)复合相变材料(× 5000); (d)复合相变材料(× 20000)Figure4. The microstructure and morphology of (a) graphene nanoplatelets (× 5000); (b) graphene nanoplatelets (× 25000); (c) composite phase change materials (× 5000); (d) composite phase change materials (× 20000).

2

2.5.化学相容性

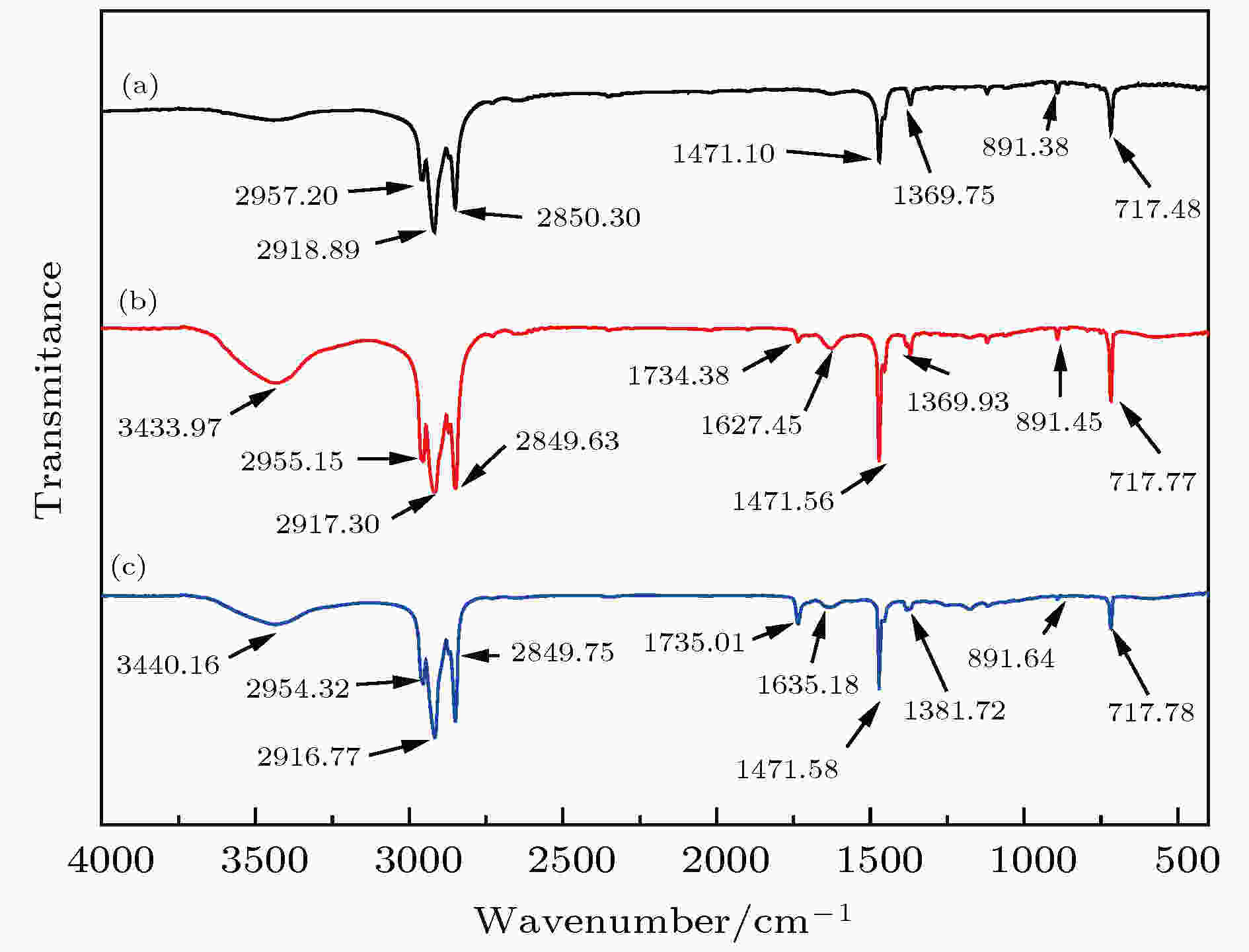

采用红外光谱分析方法研究了十八烷与纳米石墨烯片之间的化学相容性, 结果如图5所示. 谱图中(a)为纯正十八烷的红外光谱, 2850.30 cm–1处为CH2对称伸缩振动吸收峰, 1471.10和1369.75 cm–1处分别对应CH2和CH3基团中的C—H面内弯曲振动峰, 891.38 cm–1处表示C—C伸缩振动峰. 谱线(b)为纯十八烷加入分散剂后(此时未加入纳米石墨烯片)的扫描结果, 在1734.38和1627.45 cm–1出现了两个微弱的吸收峰, 可能是分散剂中含有-C=O-和-C=C-基团导致的. 纳米石墨烯片属于无机物, 相对于十八烷而言其特征吸收峰非常微弱. 将纳米石墨烯片-正十八烷复合相变材料的红外光谱曲线(c)与上述两条谱线进行比较, 曲线的峰位存在一一对应地关系, 并且在复合相变材料中并没有出现新的特征峰, 这就说明纳米石墨烯片与十八烷复合过程中没有发生化学反应, 仅以物理方式相互结合. 图 5 正十八烷与2.0 wt.%纳米石墨烯片复合相变材料的FTIR光谱

图 5 正十八烷与2.0 wt.%纳米石墨烯片复合相变材料的FTIR光谱Figure5. FTIR spectra of n-octadecane and 2.0 wt.% graphene nanoplatelets composite phase change materials.

3.1.相变特性

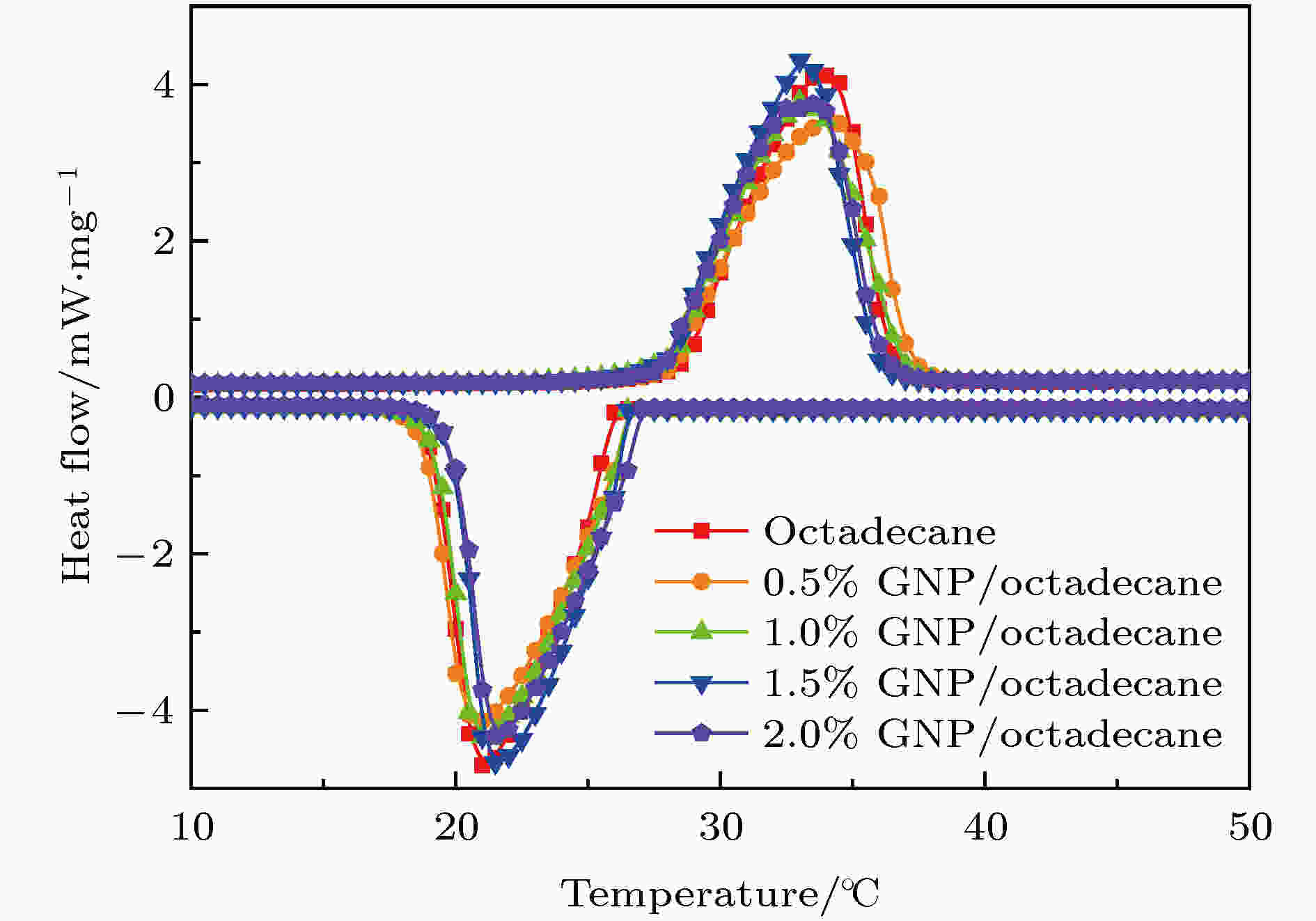

相变温度、相变焓和比热容都是相变材料应用时重要的选择标准, 因而有必要知道添加纳米石墨烯片对复合相变材料相变特性的影响. 图6为纯正十八烷以及不同质量分数纳米石墨烯片-正十八烷复合相变材料在熔化和凝固过程中的DSC差示扫描量热测试曲线. 从图中可以观察到, 复合相变材料具有与纯十八烷类似的曲线形状, 即在熔化和凝固过程中均只有一个明显的固-液相变峰, 这表明纳米石墨烯片的添加不会改变基体的性质. 与纯正十八烷相比, 复合相变材料的DSC曲线在熔化和凝固阶段都发生了前移. 为了定量研究纳米石墨烯片质量分数对复合相变材料相变温度及相变焓的影响, 采用Proteus Analysis软件对实验测得的DSC曲线进行分析, 并将熔化过程以及凝固过程相关数据分别列于表1和表2中. 图 6 正十八烷及其复合相变材料的DSC曲线

图 6 正十八烷及其复合相变材料的DSC曲线Figure6. The DSC curves of n-octadecane and composite phase change materials.

| 材料 | 起始温度 Tms/℃ | 峰值 Tmp /℃ | 终止温度 Tme/℃ | 相变焓 Hm/J·g–1 |

| 正十八烷 | 28.1 | 33.3 | 35.9 | 241.4 |

| 0.5%纳米石墨烯片/正十八烷 | 27.9 | 33.5 | 36.5 | 237.4 |

| 1.0%纳米石墨烯片/正十八烷 | 27.9 | 32.9 | 36.0 | 237.0 |

| 1.5%纳米石墨烯片/正十八烷 | 27.5 | 33.4 | 36.2 | 234.8 |

| 2.0%纳米石墨烯片/正十八烷 | 27.9 | 33.3 | 35.7 | 226.9 |

表1正十八烷及其复合相变材料熔化过程的相变温度及相变焓

Table1.Phase transition temperature and enthalpy of n-octadecane and composite phase change materials during melting process.

| 材料 | 起始温度 Tss/℃ | 峰值 Tsp/℃ | 终止温度 Tse/℃ | 相变焓 Hs /J·g–1 |

| 正十八烷 | 26.1 | 21.5 | 19.8 | –240.7 |

| 0.5%纳米石墨烯片/正十八烷 | 26.3 | 20.9 | 19.0 | –237.8 |

| 1.0%纳米石墨烯片/正十八烷 | 26.5 | 21.1 | 19.3 | –237.2 |

| 1.5%纳米石墨烯片/正十八烷 | 26.4 | 21.5 | 20.0 | –233.5 |

| 2.0%纳米石墨烯片/正十八烷 | 26.5 | 21.1 | 19.5 | –223.0 |

表2正十八烷及其复合相变材料凝固过程的相变温度及相变焓

Table2.Phase transition temperature and enthalpy of n-octadecane and composite phase change materials during solidification process.

由表1和表2可知, 相对于纯十八烷, 复合相变材料的熔点有所降低, 凝固点略有升高, 但变化幅度均不超过1 ℃. 同时, 随着纳米石墨烯片含量的增加, 纳米石墨烯片-正十八烷复合相变材料的潜热值逐渐下降. 对于添加2.0 wt.%纳米石墨烯片的复合相变材料, 熔化焓和凝固焓较纯十八烷分别降低6.01%和7.35%. 这是因为在十八烷的固液相变温度范围内, 纳米石墨烯片作为导热增强材料, 其自身并没有发生任何相变. 由于较大的比表面积, 纳米石墨烯片与正十八烷分子之间相互作用力加强. 为了克服两者之间存在的范德华力, 导致包覆在纳米石墨烯片表面膜层内的正十八烷分子排列出现变化, 进而影响体系的潜热. 另外, 通过SEM图像可以得知, 在复合体系中纳米石墨烯片边缘会发生褶皱, 可能将部分正十八烷分子包裹其中, 这种情况在一定程度上将阻碍正十八烷热膨胀, 因而在熔化阶段会吸收更多的热量.

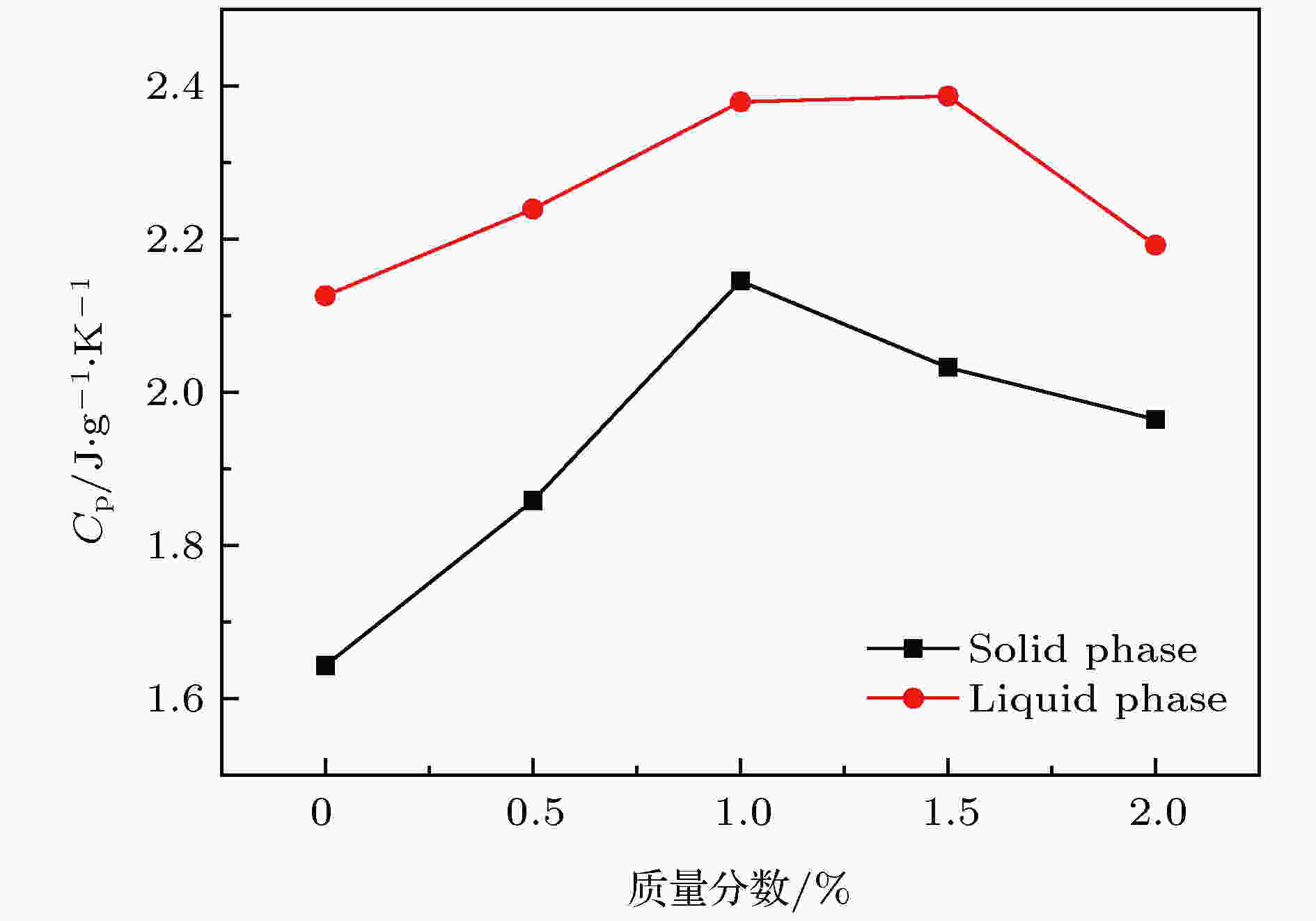

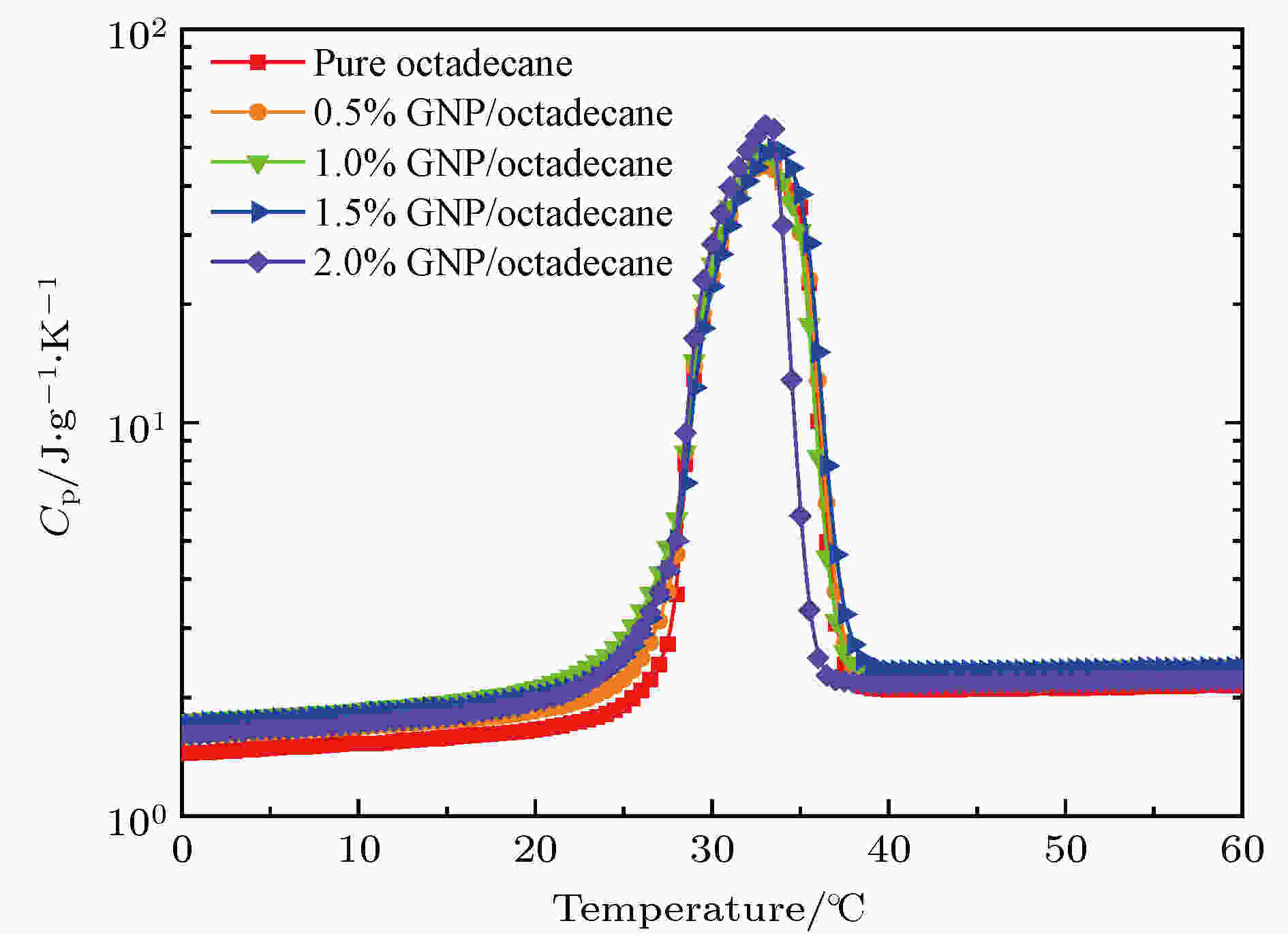

图7是通过比较法测得的正十八烷及制备得到的复合相变材料的定压比热容曲线. 由图可知, 十八烷及复合相变材料的比热容随温度升高逐渐增大, 在相变点附近出现峰值, 这是由于相变材料在一个温度范围内发生相变, 在相变过程中不断吸收潜热量, 这种相变潜热可以认为是在这个相变温度范围内有很大的显热容. 从对数坐标中也可以看出, 相变材料在相变过程中的比热容远远高于单一固态或者液态比热容, 这也说明了相变材料比显热储能材料具有更高效的储热能力. 另外通过对比发现, 在单一固态或者液态时, 添加了纳米石墨烯片的复合相变材料表现出比纯十八烷更高的比热容. 如图8所示, 随纳米石墨烯片质量的上升, 复合相变材料的比热容先增大后减小. 当质量分数为1.0%时, 复合相变材料的比热容最高, 在0—60 ℃的温度范围内, 其相变前后的平均比热容较基体十八烷分别提高了30.57%和11.90%, 在0—27.5 ℃范围内, 复合相变材料为固态, 其比热容低于在37.5—60 ℃范围内的液态复合相变材料, 显然, 比热容的提高对于热能储存是有利的.

图 8 相变前后的平均比热容

图 8 相变前后的平均比热容Figure8. Average specific heat capacity before and after phase transition.

图 7 复合相变材料比热容随温度变化关系

图 7 复合相变材料比热容随温度变化关系Figure7. Temperature dependence of specific heat capacity of composite phase change materials.

2

3.2.导热系数

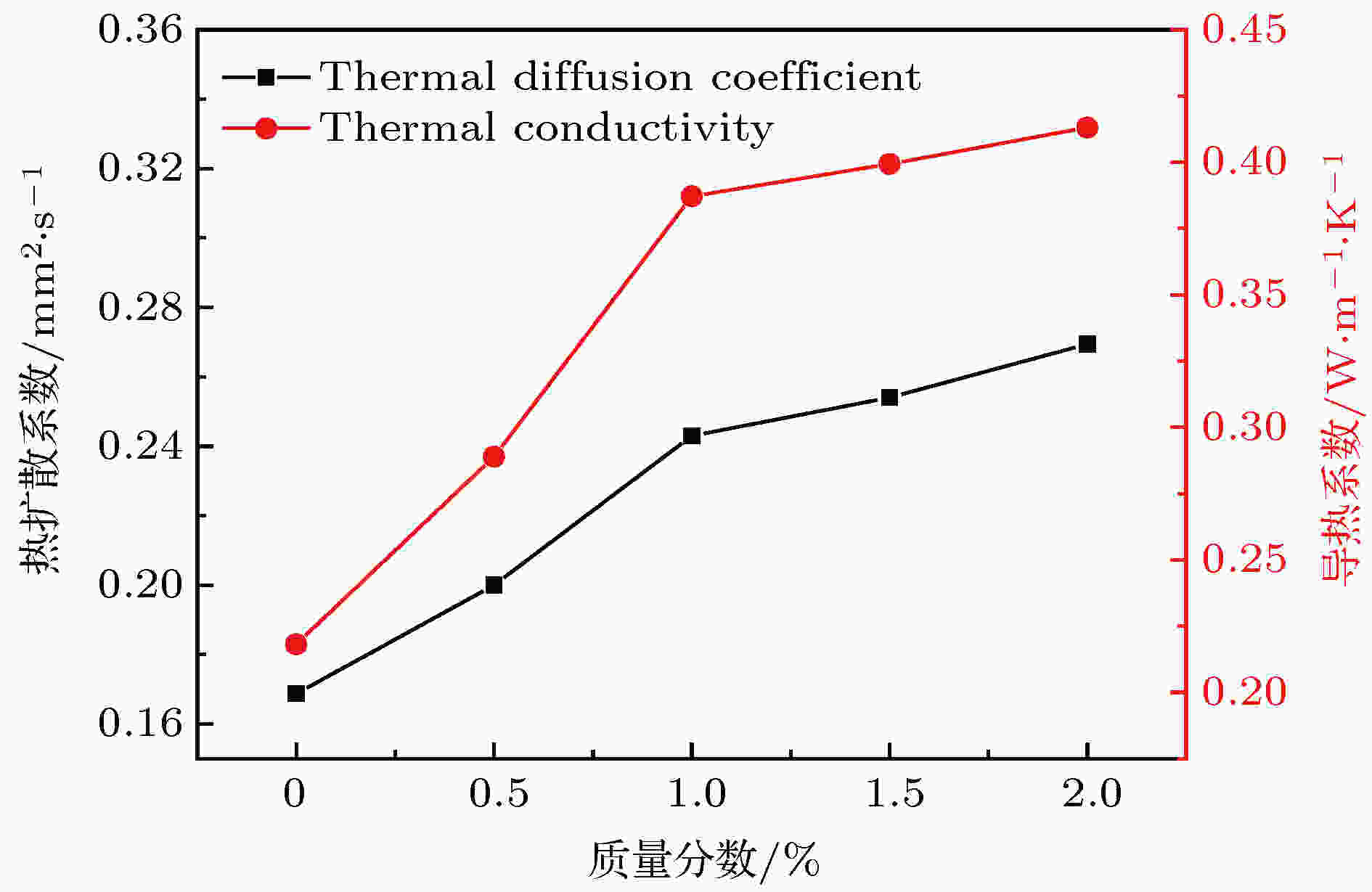

在3.1节中已经得到了纳米石墨烯片-正十八烷复合相变材料的比热, 其密度由(1)式计算得到, 式中mPCM, mGraphene, md分别表示复合相变材料中十八烷、纳米石墨烯片和分散剂的质量, ρcom为复合相变材料的密度, ρPCM = 0.78 g/cm3, ρGraphene = 0.6 g/cm3, ρd = 0.9 g/cm3. 导热系数则是通过同一温度下材料的热扩散系数、比热以及密度相乘计算得出. 为了测试纳米石墨烯片的质量分数对复合相变材料的导热性能的影响, 选取适宜的工作温度20 ℃, 在20 ℃的环境下测试了复合相变材料的热扩散系数及热导率, 结果如图9所示, 随着纳米石墨烯片质量分数的增加, 复合相变材料的热扩散系数和导热系数均呈非线性增长. 从图中斜率可以看出, 纳米石墨烯片含量为0.5 wt.%和1.0 wt.%时, 复合相变材料导热系数的提高较为显著, 而当纳米石墨烯片含量超过1.0 wt.%时, 导热系数增幅变缓. 由(2)式可知, 添加了0.5%, 1.0%, 1.5%和2.0%的纳米石墨烯片的复合相变材料的导热系数相对于纯十八烷分别提高了32.4%, 77.4%, 83.1%和89.4%. 对比已经广泛使用的纳米金属粒子, 在质量分数为2.0%时, 铝/正十八烷的导热系数为0.2598 W/(m·K), 铜/正十八烷的导热系数为0.2535 W/(m·K), 氧化铁/正十八烷的导热系数为0.2421 W/(m·K), 导热系数的提升率均不足30%, 证明纳米石墨烯片对正十八烷导热性能的提升效果显著. 图 9 不同质量分数的纳米石墨烯片复合相变材料在20 ℃时的热扩散系数及导热系数

图 9 不同质量分数的纳米石墨烯片复合相变材料在20 ℃时的热扩散系数及导热系数Figure9. Thermal diffusion coefficient and thermal conductivity of graphene nanoplatelets composite phase change materials with different mass fractions at 20 ℃.

系统误差是最值得注意的误差类型, 本实验在制备复合相变材料的过程中, 有个别环节可能会引入误差, 两步法制备复合相变材料时, 第一步为称取纳米石墨烯片以及预处理正十八烷, 这一阶段所使用的仪器经过严格标定, 本实验使用的电子天平精度为0.0001 g, 经过校准, 误差不会超过1%, 在称取纳米石墨烯片的过程中, 纳米石墨烯片不可避免地会接触到并吸收一部分空气中的水分, 导致样品中引入杂质影响测量结果. 在实验过程中, 在干燥的室内尽可能快地称取纳米石墨烯片, 并且尽量缩短各组样品配备的时间间隔, 为的是减少纳米石墨烯片与外界空气接触的时间以及保证各组纳米石墨烯片都是在相同的外界环境下称取的; 第二步中, 将装有实验样品的试剂瓶置于超声波清洗机中超声振荡, 可能会有一部分纳米石墨烯片残留在超声波清洗仪中, 导致制备样品中的纳米石墨烯片质量分数偏低, 减小此误差的方法是在配备纳米石墨烯片时多加入0.0005 g, 用以补偿损失的纳米石墨烯片质量.

为了保证纳米石墨烯片能更好地分散在液相正十八烷中, 需要向样品中加入超分散剂WinSperse 3050, 分散剂的加入势必会影响样品的相变潜热值以及导热系数, 相变潜热值会因为分散剂的加入而略微减小, 但是由于加入分散剂的用量很少, 没有加入纳米石墨烯片的纯正十八烷对照组中也加入了等量的分散剂, 测试证明分散剂的加入对正十八烷相变潜热值的影响非常小, 可以忽略不计.

在测试复合相变材料导热系数前, 需要将材料切割成指定大小和形状的薄片, 由于正十八烷在固体状态下是晶体, 切割难度较大, 容易出现裂痕, 很难保证切割的薄片具有均匀的厚度, 因此可能导致导热系数测量不准, 且在测量导热系数的过程中, 仪器需要对材料进行加热, 正十八烷的熔点为28 ℃左右, 可能会因为吸收仪器的热量而出现一定程度的熔化, 导致导热系数的测量值不准. 解决上述两种误差的方法是, 对同一质量分数的多组样品进行多次测量, 取测得导热系数的平均值. 最终实验测得的对照组纯正十八烷导热系数与理论值接近, 证明测试数值比较准确.

1)加入分散剂后, 复合体系中纳米石墨烯片的分散稳定性显著提升, 体系经多次相变循环后未产生明显团聚或沉降. 纳米石墨烯片在正十八烷基体中依然保持着良好的片层状结构且分散均匀, 边缘呈现出一定程度的褶皱, 有利于相互连接形成网络结构. 纳米石墨烯片与正十八烷复合过程中没有发生化学反应, 仅以物理方式相结合.

2)相对于正十八烷, 复合相变材料的熔点稍有降低, 凝固点略有升高, 变化不超过1 ℃. 同时, 随着石墨烯片含量的增加, 纳米石墨烯片—正十八烷复合相变材料的潜热值逐渐减小. 对于添加2.0 wt.%纳米石墨烯片的复合相变材料, 熔化焓以及凝固焓较纯正十八烷分别降低6.01%和7.35%. 另外, 正十八烷及复合相变材料的比热容随温度增加而逐渐增加, 并且在发生相变时出现峰值. 而在单一固态或者液态时, 复合相变材料表现出比纯正十八烷更高的比热容.

3)测试结果显示, 添加了0.5%, 1.0%, 1.5%和2.0%质量分数的纳米石墨烯片复合相变材料的导热系数相对于纯十八烷分别提高了32.4%, 77.4%, 83.1%和89.4%. 相对于导热系数的大幅提高, 相变潜热的略微减小可以忽略, 依然表现出良好的储热性能.