,, 杨泽莎, 马萍, 葛鑫禹, 刘永峰

,, 杨泽莎, 马萍, 葛鑫禹, 刘永峰 ,陕西师范大学食品工程与营养科学学院,西安 710062

,陕西师范大学食品工程与营养科学学院,西安 710062Application of Ultrasound-Assisted Thawing in the Role of Maintaining Physicochemical Properties and Reducing Protein Loss in Mutton During Multiple Freeze-Thaw Cycles

GU MingHui ,, YANG ZeSha, MA Ping, GE XinYu, LIU YongFeng

,, YANG ZeSha, MA Ping, GE XinYu, LIU YongFeng ,College of Food Engineering and Nutritional Science, Shaanxi Normal University, Xi’an 710062

,College of Food Engineering and Nutritional Science, Shaanxi Normal University, Xi’an 710062通讯作者:

责任编辑: 赵伶俐

收稿日期:2020-11-12接受日期:2020-12-29

| 基金资助: |

Received:2020-11-12Accepted:2020-12-29

作者简介 About authors

古明辉,E-mail:

摘要

关键词:

Abstract

Keywords:

PDF (2133KB)元数据多维度评价相关文章导出EndNote|Ris|Bibtex收藏本文

本文引用格式

古明辉, 杨泽莎, 马萍, 葛鑫禹, 刘永峰. 超声波辅助在羊肉多次冻融中保持理化特性及减少蛋白损失的作用. 中国农业科学, 2021, 54(18): 3970-3983 doi:10.3864/j.issn.0578-1752.2021.18.015

GU MingHui, YANG ZeSha, MA Ping, GE XinYu, LIU YongFeng.

开放科学(资源服务)标识码(OSID):

0 引言

【研究意义】羊肉是食药两用肉类,蛋白质含量高、脂肪及胆固醇含量低,富含多种营养物质,一直深受消费者欢迎。近几年我国羊肉产值也在稳步增长,市场需求量较大,为保证肉品质,大部分羊肉都是以冷冻方式在市场流通[1]。虽然冷冻能抑制大多数微生物的生长繁殖、降低酶活性、延长货架期、更好地适应全球肉类商业化的进程,但在羊肉冻结时,水分形成的冰晶体积增大,损伤细胞膜,解冻后造成汁液流失,损失蛋白等营养成分及众多风味物质[2],尤其是羊肉在流通过程中冷链不健全,在其冻藏运输、包装、零售前的修整及消费者购买后再次冷藏等,都会使肉有意或无意地多次冻融[3]。在多次冻融过程中,分割肉制品可能会产生蛋白质流失、质量损失、色泽和质地变化及脂肪氧化等诸多问题,肉在品质上也要比普通冻结产品更差[4]。因此,如何有效保证肉经多次冻融后的品质对肉类行业至关重要,这就要求保障动物宰后肌肉在成熟和冻融过程中尽可能地减缓理化特性变化。【前人研究进展】尽管多次冻融过程中肉品质变化不可避免,但适宜的解冻方式可大大降低该损失。目前最常用的解冻方式有空气解冻和静水解冻,但由于传统解冻方式耗时较长、物料解冻不均匀、内外温差大,易引起品质下降[5]。而超声波解冻作为一项新技术,广泛应用于多个领域,在肉制品中其解冻原理是物品已冻结区对超声波的吸收比未冻结区高出几十倍,而物品在初始冻结点附近对超声波的吸收能力最大,从而加快肉品解冻。有研究表明[6,7],超声波处理有助于肉理化特性的提升,对于肉成熟后的肉制品腌制、嫩化和延长肉制品货架期等也有促进作用。张绍志等[8]研究了超声波频率、强度和加载方向对可解冻肉厚度的影响,并对超声波用于冷冻肉的解冻进行了研究,发现二者间存在较好的一致性。张昕等[9]研究发现,与静水解冻相比,超声波解冻可有效提高鸡胸肉解冻速率并显著改善新鲜度,但解冻后肉品的蛋白质变性导致保水性较差,解冻汁液流失率高且色泽偏暗,其中180 W超声波解冻对肉品理化性质负面影响最小。以上研究均证实了超声波用于肉组织解冻的可行性。【本研究切入点】目前有关超声波解冻是否适用于羊肉以及其解冻的合适功率,特别是羊肉在低温反复冻融的冻结规律国内外鲜有报道;关于肌肉及后熟肉品的冻融规律及不同解冻方法对单次冷冻肉解冻的研究较多,而缺少超声波改善肉品质方面的研究,尤其是超声辅助在多次冻融肉理化性质及蛋白损失方面的报道更为少见。【拟解决的关键问题】本研究以陕北白绒山羊的背最长肌作为试验材料,以常用冷藏解冻和静水解冻为对照,探索不同功率超声辅助解冻在减少羊肉多次冻融过程中品质损失方面的有利作用,以期为实际生产提供理论参考。1 材料与方法

试验于2019年10月至2020年6月在陕西师范大学食品工程与营养科学学院进行。1.1 材料与主要试剂

羊肉来源:本试验所用肉样品由榆林市洋洸农牧业有限公司提供。选取体重相近((23.12±1.62)kg)、饲养方式相同的成年陕北白绒山羊,宰后取其左右两侧的背最长肌于4℃环境中成熟24 h,待用。试剂:无水乙醇、无水硫酸铜、硫酸钾、石英砂、石油醚、氯仿、甲醇、正己烷,均为分析纯,科密欧公司。

1.2 仪器与设备

BCD-578WPU9CX风冷冰箱,长虹美菱股份有限公司;TA.XT.Plus质构仪,英国stable micro system公司;NS800 分光测色仪,深圳市三恩驰科技有限公司;105防水型食品温度计,德国Testo公司;SDC-6低温恒温槽,宁波新艺超声设备有限公司;SB- 4200DTD超声波清洗机,宁波新芝生物科技股份有限公司;ME21数码生物显微镜,奥林巴斯公司;2010 ultra气相色谱-质谱联用仪,日本岛津公司;L-8900全自动氨基酸分析仪,日本HITACHI公司。1.3 样品处理

选取3只羊胴体的背最长肌(每块背最长肌约2 kg),剔除脂肪组织、筋膜,进行等厚(1.5 cm左右)切分。把每块(共3块)羊胴体的背最长肌作为单个样本分为5组,其中3组进行不同功率的超声解冻,其他2组分别为冷藏解冻对照、静水解冻对照,均经聚乙烯自封袋密封包装,每组4份(袋),共20份(每份肉(80±0.5)g,80×20=1 600 g)。超声处理方法:羊肉样品放置-18℃冷冻24 h,将数字温度计插入其中心位置(肉样中心温度达-16℃),然后样品放在超声波清洗机(外接低温恒温槽外循环系统控制恒定温度)中4℃下进行解冻,直至样品中心温度达到(2.0±0.5)℃解冻停止[9],为一个冻融循环;解冻的超声波频率均为40 kHz,功率分别设定为180、320和400 W[10],命名为UT180、UT320和UT400试验组;样品置于超声波清洗机水槽中距离槽底(10±0.5)cm处水平固定以保证样品周围超声波强度的均匀性[11];超声波处理采用超声1 min后暂停0.5 min方式,以减少肉样局部过热[12],UT180、UT320和UT400试验组解冻持续时间分别为(27.50±1.48)、(21.25±1.24)和(16.32±1.20)min。

未经超声处理的2组肉样,循环冻融条件为-18℃冷冻24 h,分别以4℃冷藏解冻12 h[13]、4℃静水解冻60 min[14]作为对照组,命名为LT和WT对照组。

各组样品分别按照上述处理方法进行冻融,从处理当天(第0天初始样,CON组)开始,经1、3、5、7次冻融循环结束后取样一次,整袋取样,得到不同次数解冻后的待测样品,以“冻融次数-组名称”命名。每次取样后进行相关理化指标的测定,同时选取3、7次解冻后的待测样品进行显微结构及氨基酸的测定。

1.4 理化特性指标测定

汁液流失:解冻前将肉样从自封袋取出称质量为W1,解冻后用吸水纸吸干称其质量为W2,汁液流失率(%)=(1-W2/W1)×100。pH:按照GB 5009.237—2016《食品pH值的测定》进行检测。

色泽:采用色差仪进行黑白板校正测色仪后,测定样品色度L*(亮度)、a*(红度)、b*(黄度)值,并计算色相角[h°=arctan(b*/a*)]和总色差[ΔE=(ΔL*2+Δa*2+Δb*2)0.5,其中ΔL*、Δa*和Δb*分别是L*、a*和b*的样品在第0天与冻融1、3、5、7次之间的差值]。测试前将解冻完全的肉样在低温避光环境中暴露约15 min,放置在光源上方,平行测量3次,取平均值。

硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)值:按照GB 5009.181—2016《食品中丙二醛的测定》,第二法进行检测,结果用每千克肉中丙二醛的毫克数表示。

物性指标:将完全解冻后的试验样品剪成1.5 cm×1.5 cm×0.5 cm的肉块,采用质构仪参数设置:P36R探头;测前、测中、测后速度均为1.0 mm∙s-1;测试时间间隔5 s;触发力5 g;数据采集速率400 PPs;应变量均为75%,测定硬度、弹性、内聚性和回复性4个TPA指标[2]。

脂肪酸:按照GB/T 5009.168—2016《食品安全国家标准食品中脂肪酸的测定》进行检测,GC-MS检测条件参照张婷[15]的方法。采用MS谱库相似度检索定性及峰面积定量分析,并利用峰面积归一化法测定各脂肪酸的相对含量。

1.5 显微结构及氨基酸测定

显微结构:参考GUO等[16]的方法,每个处理选择3个样品,将肉样用4%多聚甲醛进行过夜固定,经包埋、切片、HE染色等处理后,采用光学显微镜进行观察。氨基酸:按照GB/T 5009.124—2016《食品安全国家标准食品中氨基酸的测定》,取肉样0.3 g,用6 mol∙L-1盐酸于110℃水解24 h,脱酸后,用蒸馏水定容至5 mL,用氨基酸自动分析仪进行检测。鉴定出的氨基酸含量(平均值)结果用热图表示,单位为g·kg-1。

1.6 数据处理方法

所有数据使用Excel 2013软件整理,利用R语言3.5.1软件的pheatmap包进行热图绘制和聚类分析(类平均法)。采用SPSS 21.0软件对试验数据进行相关分析和主成分分析,多重比较方法采用Duncan法,结果以“平均值±标准差”表示。2 结果

2.1 多次冻融羊肉的汁液流失变化

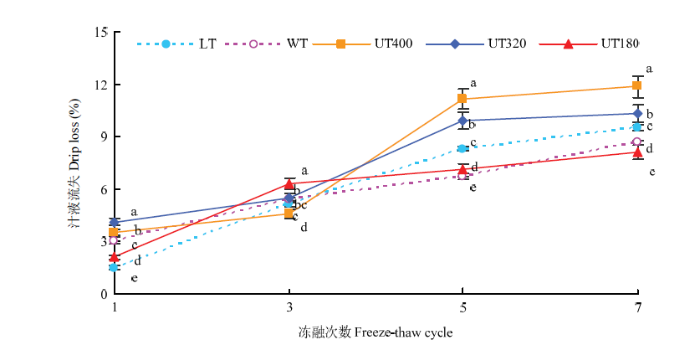

多次冻融羊肉的汁液流失变化如图1所示。总体上,随着冻融次数的增加,5组羊肉汁液流失均呈现明显上升趋势,利用线性拟合趋势线,得出LT、WT较初始样品汁液流失增加速率为1.31%和0.90%,而UT400、UT320及UT180超声处理均较初始样品增加速率分别为1.57%、1.15%和0.93%,可见超声一定程度增加汁液流失,尤其是UT400和UT320组羊肉在冻融3次后其汁液流失显著高于对照组(P<0.05),而UT180组的汁液流失在冻融3次后增加速率最低,且在冻融7次时UT180组的汁液流失显著低于对照组(P<0.05),说明UT180的解冻效果最好,优于高功率超声解冻和常见解冻方法。可见,多次冻融后常见解冻方法和超声解冻均会造成羊肉汁液流失,功率越大冻融损失越大,但180 W低功率的超声处理有利于减少羊肉冻融过程中的汁液流失。图1

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图1多次冻融羊肉汁液流失的变化

不同小写字母表示同一时间处理间差异显著(P<0.05)。下同

Fig. 1Changes in drip loss of multiple freeze-thaw mutton

Different lowercase letters indicate significant difference at the same time (P<0.05). The same as below

2.2 多次冻融羊肉的pH变化

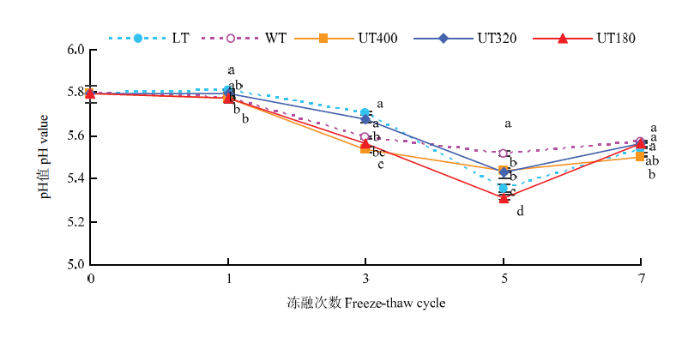

多次冻融羊肉的pH变化如图2所示。随着冻融次数增加,5组羊肉pH整体呈现降低的变化趋势且在第7次出现轻微反弹,pH变化总体范围较小,为5.31—5.81。5次冻融内LT、WT较初始样品pH降低速率为0.071和0.051,而UT400、UT320及UT180超声处理均较初始样品降低速率分别为0.066、0.061和0.082,可见超声比对照会在一定程度降低pH,尤其是UT180组的pH在冻融5次时显著低于对照组(P<0.05)。因此,多次冻融后常见解冻和超声解冻均会使pH有所降低,UT180解冻pH变化相对大一些。图2

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图2多次冻融羊肉pH的变化

Fig. 2Changes in pH value of multiple freeze-thaw mutton

2.3 多次冻融羊肉的色泽变化

多次冻融羊肉的色泽变化如表1所示。随着羊肉冻融次数的增加,5组羊肉的L*和a*值均呈现降低趋势,而b*值随冻融次数逐渐增加。在多次冻融过程中,超声组的L*值低于对照组,尤其是UT320组的L*值最低(P<0.05),而UT180组的L*值在冻融3、7次时与对照组无显著差异(P>0.05)。在多次冻融过程中,UT180组羊肉a*值最低,UT320组在3—7次冻融时a*值最高;随冻融次数增加,LT、WT较初始样品a*值的降低速率为0.249和0.245,而UT400、UT320及UT180超声处理较初始样品降低速率分别为0.268、0.212和0.275,可见超声在一定程度降低a*值,尤其是UT180组羊肉的a*值降低速率最高,冻融期间a*值均低于对照组,而UT320超声能减缓a*值降低,且在冻融期间与对照组无显著差异(P>0.05)。随冻融次数增加,LT、WT较初始样品b*值增加速率为0.295和0.319,而UT400、UT320及UT180超声处理均较初始样品增加速率分别为0.229、0.227和0.274,可见超声降低b*值,尤其是UT320组羊肉的速率最低,在冻融期间b*值均显著低于对照组(P <0.05);在冻融期间,UT320组羊肉的b*值均最低(P <0.05),而其余两组超声处理组与对照组的b*值整体上无显著区别(P>0.05),且在冻融7次时,UT400、UT320及UT180的b*值分别是LT组的93%、84%和96%,同时分别是WT组的95%、86%和98%。Table 1

表1

表1多次冻融羊肉色泽的测定结果

Table 1

| 肉色 Meat color | 处理 Treatment | 未冻融 Unfrozen treatment | 冻融1次 Freeze-thaw 1 time | 冻融3次 Freeze-thaw 3 times | 冻融5次 Freeze-thaw 5 times | 冻融7次 Freeze-thaw 5 times |

|---|---|---|---|---|---|---|

| L*值 L* value | LT | 40.10±0.48a | 36.52±0.52a | 35.54±0.63a | 35.26±0.33a | 34.55±0.63a |

| WT | 40.10±0.48a | 36.48±0.63a | 35.05±0.59ab | 34.58±0.54ab | 33.01±0.80bc | |

| UT400 | 40.10±0.48a | 35.33±0.20b | 34.54±0.38b | 34.18±0.64b | 33.63±0.45ab | |

| UT320 | 40.10±0.48a | 34.33±0.03c | 33.33±0.42c | 33.24±0.66c | 32.33±0.28c | |

| UT180 | 40.10±0.48a | 35.42±0.39b | 34.78±0.40ab | 34.20±0.52b | 34.14±0.37a | |

| a*值 a* value | LT | 9.63±0.29a | 8.44±0.14bc | 8.16±0.17ab | 7.68±0.23ab | 7.45±0.22ab |

| WT | 9.63±0.29a | 9.10±0.13a | 8.35±0.24a | 7.87±0.10ab | 7.72±0.26a | |

| UT400 | 9.63±0.29a | 8.54±0.27bc | 8.45±0.05a | 7.68±0.33ab | 7.43±0.15ab | |

| UT320 | 9.63±0.29a | 8.77±0.16ab | 8.22±0.23a | 8.00±0.13a | 7.82±0.23a | |

| UT180 | 9.63±0.29a | 8.22±0.24c | 7.77±0.51b | 7.43±0.21b | 7.20±0.21b | |

| b*值 b* value | LT | 9.30±0.28a | 10.42±0.40a | 10.80±0.28a | 10.97±0.25a | 12.11±0.27a |

| WT | 9.30±0.28a | 9.25±0.16cd | 10.11±0.36b | 10.81±0.30a | 11.84±0.23a | |

| UT400 | 9.30±0.28a | 9.99±0.21ab | 10.15±0.14b | 10.78±0.38a | 11.32±0.48b | |

| UT320 | 9.30±0.28a | 8.95±0.21d | 9.39±0.14c | 9.90±0.36b | 10.22±0.23c | |

| UT180 | 9.30±0.28a | 9.61±0.18bc | 10.32±0.09ab | 10.60±0.32ab | 11.67±0.46ab | |

| h°值 h° value | LT | 44.21±0.01a | 50.97±0.48a | 52.91±0.09a | 55.00±0.14a | 58.38±0.16a |

| WT | 44.21±0.01a | 45.47±0.07c | 50.42±0.14b | 53.93±0.33b | 56.89±0.30b | |

| UT400 | 44.21±0.01a | 49.49±0.25b | 50.19±0.18b | 54.51±0.16ab | 56.71±0.45b | |

| UT320 | 44.21±0.01a | 45.57±0.12c | 48.81±0.28c | 51.04±0.44c | 52.57±0.14c | |

| UT180 | 44.21±0.01a | 49.44±0.26b | 53.04±0.13a | 54.95±0.04a | 58.30±0.19a | |

| ΔE值 ΔE value | LT | 0 | 3.93±0.32c | 5.01±0.44b | 5.46±0.24b | 6.57±0.40c |

| WT | 0 | 3.64±0.52c | 5.26±0.46b | 5.97±0.37b | 7.76±0.58ab | |

| UT400 | 0 | 4.93±0.18b | 5.73±0.29b | 6.40±0.49ab | 7.12±0.26bc | |

| UT320 | 0 | 5.83±0.05a | 6.90±0.37a | 7.06±0.52a | 8.01±0.24a | |

| UT180 | 0 | 4.87±0.35b | 5.71±0.42b | 6.41±0.39ab | 6.84±0.19c |

新窗口打开|下载CSV

此外,5组羊肉的h°和ΔE值均随冻融次数逐渐增加,说明在冻融过程中羊肉会出现一定程度的褪色。在多次冻融过程中,LT组和UT180组的h°值最高(P<0.05),UT320组的h°值最低(P<0.05),说明320 W功率的超声辅助解冻处理有利于羊肉色泽稳定;而UT320组的ΔE值最高(P<0.05),其次是UT180组和UT400组,说明超声辅助解冻能显著影响冻融羊肉色泽,而由于UT320组的L*值最低,则320 W功率的超声处理羊肉色泽变化最大。总之,多次冻融后,常见解冻方法和超声解冻均会降低羊肉亮度和红度,增加其黄度,但320 W功率的超声辅助解冻处理有利于羊肉色泽稳定,同时也会导致肉色变暗,而180 W超声处理会使羊肉的红度降低。

2.4 多次冻融羊肉的物性变化

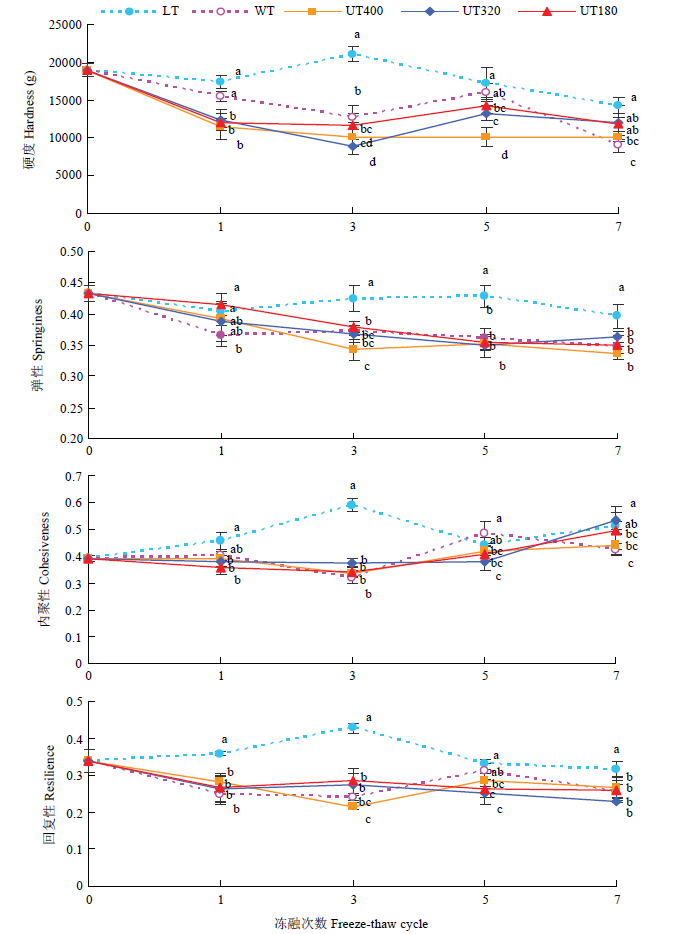

多次冻融羊肉的物性变化如图3所示。随着羊肉冻融次数的增加,5组羊肉的硬度均呈现明显降低趋势,且超声组的羊肉硬度低于对照组,可见超声比对照降低羊肉硬度,且功率越大,硬度越小;尤其是UT400羊肉在冻融期间最低(P<0.05),而UT320和UT180组之间在冻融1、5、7次时硬度均无显著差异(P>0.05),说明两组超声处理的效果相当;在冻融7次时,UT400、UT320以及UT180组的硬度较初始样品分别降低了47.01%、37.02%和37.74%;且在冻融7次时,UT400、UT320及UT180的硬度值分别是LT组的70%、83%和82%,同时分别是WT组的110%、131%和129%。5组羊肉的弹性整体呈现降低趋势,第1次冻融后,LT对照组的弹性最高(P<0.05),而超声组与WT对照组冻融3次后的羊肉弹性值无显著差异(P>0.05),且UT400组的弹性值最低;冻融7次时,UT400、UT320以及UT180组的弹性较初始样品分别降低了22.17%、16.17%和18.94%;且在冻融7次时,UT400、UT320及UT180的弹性值分别是LT组的85%、91%和88%(P<0.05),同时分别是WT组的97%、104%和101%(P>0.05)。随着羊肉冷藏冻融次数的增加,5组羊肉的内聚性整体呈现增加趋势,且LT对照组在冻融3次时达到最高值(0.59),显著高于超声处理组(P<0.05)。随着羊肉冻融次数的增加,5组羊肉的回复性有降低趋势但整体趋于稳定,尤其是UT320和UT180组超声处理效果最好,且这两组之间无显著差异(P>0.05),同时LT对照组在冻融3次时达到最高值(0.42),显著高于超声处理组(P<0.05)。总之,多次冻融后,常见解冻方法和超声解冻均会降低羊肉硬度、弹性以及回复性,增加其内聚性。与常见解冻方法相比,超声辅助解冻处理会降低羊肉硬度,且功率越高越严重;超声辅助解冻不影响多次冻融羊肉的内聚性,同时320 W和180 W超声功率辅助解冻有利于羊肉回复性的稳定。图3

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图3多次冻融羊肉物性的变化

Fig. 3Texture changes of multiple freeze-thaw mutton

2.5 多次冻融羊肉的脂肪氧化变化

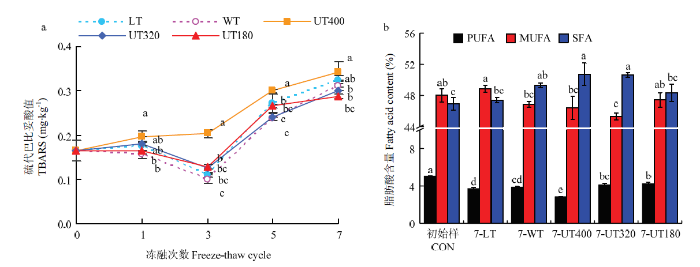

多次冻融通常会加速脂肪氧化,特别是成年陕北白绒山羊背最长肌脂肪含量(6.62%左右)相对较高[17],氧化更为严重。同时,肉中脂肪氧化产生的自由基和过氧化物会促进蛋白质的氧化[18,19],进而对蛋白质结构造成负面影响来降低肉品质[20]。本研究主要对羊肉多次冻融过程中脂肪氧化情况(2-硫代巴比妥酸法)进行分析,结果如图4-a所示。5组羊肉的TBARS值随着冻融次数增加均先减小(0—3次冻融)后增加(3—7次冻融);在多次冻融过程中,UT400组的羊肉TBARS值最高,且显著高于对照组(P<0.05),而UT320和UT180组与对照组无显著差异(P>0.05);在冻融7次时,UT400、UT320及UT180的TBARS值分别是LT对照组的106%、92%和88%,同时分别是WT对照组的110%、96%和92%,说明UT320和UT180超声处理有利于减缓羊肉脂肪氧化。为进一步说明不同解冻处理羊肉脂肪氧化情况,针对性地选取7次冻融结束的羊肉对其脂肪氧化产物(脂肪酸)进行分析(图4-b)。肉品脂肪氧化会造成不饱和脂肪酸的氧化降低,从而导致SFA含量的增加,5组羊肉的PUFA含量均显著低于CON组(P<0.05),且其SFA均高于CON组,说明多次冻融会造成脂肪氧化;与对照组相比,UT400组的羊肉PUFA最低,而SFA最高(P<0.05),说明羊肉脂肪氧化加剧;UT320和UT180组的PUFA含量显著高于LT对照组(P<0.05),说明这两组具有一定的改善作用,同时UT320组的PUFA、MUFA以及SFA含量均与WT对照组的含量无显著差异(P>0.05),说明两组具有相似的效果。总之,羊肉脂肪酸与TBARS结果相一致,说明多次冻融后,常见解冻方法和超声解冻均会造成羊肉脂肪氧化,尤其是400 W超声辅助解冻处理会加剧脂肪氧化,而320 W和180 W超声辅助解冻有利于减缓这一过程,且效果与静水解冻相当。图4

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图4多次冻融羊肉TBARS值(a)和脂肪酸(b)的变化

SFA:饱和脂肪酸;MUFA:单不饱和脂肪酸;PUFA:多不饱和脂肪酸

Fig. 4Changes in TBARS value (a) and fatty acid (b) of multiple freeze-thaw mutton

SFA: The saturated fatty acid; MUFA: The monounsaturated fatty acid; PUFA: The polyunsaturated fatty acid

2.6 多次冻融羊肉的品质分析

由冻融羊肉各理化特性间的相关系数矩阵图(图5-a)可知,各指标间存在一定的相关性。其中,汁液流失、TBARS、b*之间存在一定的正相关,pH、L*、a*之间存在正相关;而汁液流失与pH、L*、a*存在一定负相关,a*与b*、TBARS存在负相关,表明冻融羊肉pH、汁液流失及TBARS变化可以影响肉品色泽。进一步利用主成分分析法将羊肉10个品质指标转化为2个主成分,评价不同解冻处理对冻融羊肉理化特性的影响。如图5-b所示,第1主成分的贡献率为66%,前2个主成分的贡献率为89%,说明它们基本涵盖了原始变量的所有信息。图中间隔距离可说明不同样品间的品质差异,间隔越远说明其品质特性差别越大。随着冻融次数的增加,各处理组羊肉的主成分分布逐渐向右方移动,逐渐远离CON组,即品质越来越差。在羊肉多次冻融过程中,LT组与超声处理组差异较大,表明冷藏解冻呈现与超声辅助解冻不一致的品质变化,结合理化特性指标,说明超声辅助解冻优于冷藏解冻。同时,在PC2方向上可以很好地区分开不同解冻处理间的冻融羊肉,且随着冻融次数的增加,各组羊肉的主成分分布总体上向下方移动,说明其品质越来越差。相同冻融次数的UT320组主成分均分布在最上方,说明320 W超声辅助解冻效果最好,更有利于解冻羊肉品质的保持;而LT组主成分均分布在最下方,则更进一步说明传统冷藏解冻效果差,降低羊肉冻藏品质。图5

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图5多次冻融羊肉各理化特性间相关系数矩阵图(a)和主成分分析图(b)

Fig. 5Correlation coefficient matrix (a) and PCA plot (b) of physicochemical properties on multiple freeze-thaw mutton

2.7 多次冻融羊肉的显微结构变化

本研究采用显微切片评估羊肉多次冻融肌肉微观结构的变化(图6),常见解冻方法和超声解冻羊肉的显微结构均随着冻融次数的增加,结构变得不紧致、排列变得疏松、形状变得离散。在相同冻融次数下,UT320、UT180、WT、LT与UT400组的肌纤维排列逐渐疏松、结构松弛。尤其冻融7次时的UT400组和LT对照组肌纤维结构完整性完全丧失,致密结构几乎被全部破坏;WT对照组肌纤维结构完整性丧失严重,致密结构被严重破坏;然而,UT320和UT180组的肌纤维结构相对完整。因此,多次冻融后常见解冻方法和超声解冻均会造成羊肉肌纤维结构破坏,而320和180 W功率的超声辅助解冻处理有利于维持羊肉肌纤维结构的完整性,且效果以320 W更佳。图6

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图6多次冻融羊肉肌纤维显微结构的变化(400×)

Fig. 6Organizational structure changes of multiple freeze-thaw mutton taken under 400 times of amplification

2.8 多次冻融羊肉氨基酸的变化

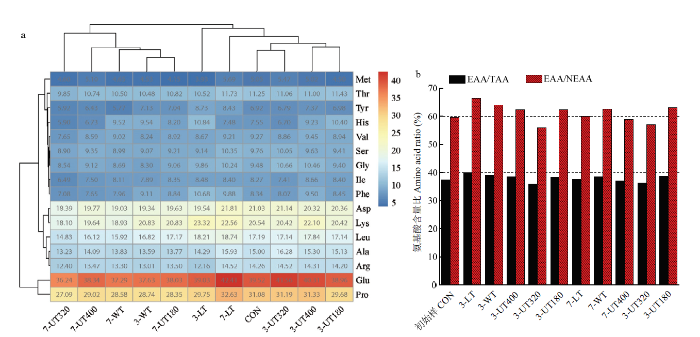

为进一步说明不同冻融处理的羊肉纤维结构破坏造成的肉蛋白损失情况[4,21],针对性地选取3、7次冻融的羊肉对其蛋白中氨基酸种类及含量进行分析(图7-a)。在羊肉多次冻融过程中,由于汁液流失的浓缩效应,会造成羊肉氨基酸含量的增加,7-LT组的氨基酸含量最高,说明冷藏解冻使其营养流失严重。氨基酸种类聚类分析表明,羊肉中Glu、Pro含量较高,Met、Thr、Tyr、His、Val、Ser、Gly、Ile和Phe含量较低,其中Thr、Val和Ile随冻融次数增加而含量相对稳定。5组羊肉样品在常见解冻方法和超声解冻处理条件下,用16个氨基酸指标含量作为聚类变量,样品可分为6类:CON和冻融3次的超声辅助解冻处理组为第1类,氨基酸营养品质最高,说明超声解冻有利于羊肉氨基酸品质的保持,且其中CON组与3-UT320组更接近,说明320 W超声功率解冻羊肉的效果更好;7-UT400、7-WT、3-WT和7-UT180组为第2类,品质相对较差,说明静水解冻有利于羊肉冻融过程中氨基酸含量稳定;7-UT320、3-LT和7-LT各为1类,品质一般,说明冷藏解冻在羊肉冻融过程中氨基酸含量差异较大,不利于其品质保持。该聚类结果与之前的理化特性分析得到相似的结果,较好地反映出多次冻融羊肉在常见解冻方法和超声解冻处理间的差异性。图7

新窗口打开|下载原图ZIP|生成PPT

新窗口打开|下载原图ZIP|生成PPT图7羊肉氨基酸含量(a)和必需氨基酸比例(b)的变化

EAA:必需氨基酸;NEAA:非必需氨基酸;TAA:总氨基酸

Fig. 7Changes in amino acid content (a) and essential amino acid ratio (b) of multiple freeze-thaw mutton

EAA: The essential amino acid; NEAA: The non-essential amino acid; TAA: The total amino acid

多次冻融羊肉必需氨基酸比例变化如图7-b所示,初始EAA/TAA和EAA/NEAA值分别为37%和59%。根据FAO/WHO规定的优质蛋白质标准,氨基酸组成EAA/TAA比例在40%左右,EAA/NEAA在60%以上,因此,羊肉冻融前的必需氨基酸组成和比例不佳;在羊肉冻融3次时,UT320组相比CON组其组成比例变得更差,而其余各组的EAA/TAA值逐渐接近40%,EAA/NEAA值均在60%以上,说明其必需氨基酸组成合理、比例平衡,但超声处理组的羊肉EAA/NEAA值明显低于对照组,说明超声辅助解冻会造成蛋白损失,从而破坏必需氨基酸组成和比例平衡;相比羊肉冻融3次,冻融7次UT320和UT180组的羊肉必需氨基酸组成和比例基本保持稳定。与对照组相比,UT180组的羊肉有更好的必需氨基酸品质,说明180 W超声辅助解冻处理有利于羊肉必需氨基酸组成合理、比例平衡。

因此,多次冻融后常见解冻方法和超声解冻均会造成羊肉蛋白损失,但超声辅助解冻有利于羊肉氨基酸品质的保持,尤其是320 W超声冻融的羊肉效果最好,但超声也会破坏必需氨基酸组成和比例平衡,而180 W超声辅助解冻的能减缓这一过程,保持羊肉必需氨基酸组成合理、比例平衡。

3 讨论

3.1 超声波辅助保持多次冻融羊肉的理化特性

目前采用的多种冻肉解冻方法均存在一些缺陷,如解冻汁液流失率高、脂肪氧化严重、物料解冻不均匀、内外温差大等,易引起品质下降[5]。而在肉类流通过程中不可避免地出现不同解冻方式的交叉冻融问题,本研究单一地比较冷藏、静水以及超声波3种方式对羊肉进行反复解冻,主要是保证试验的一致性,进一步系统证实了超声波用于肉组织解冻的可行性。研究发现较传统静水和冷藏解冻,羊肉在320 W和180 W功率下的超声辅助解冻处理具有更优异的品质保持能力。通过试验及主成分综合分析,320 W超声辅助解冻对羊肉品质影响最小,解冻效果最佳。肉物性直接关系着肉的嫩度、口感[22]。与常见解冻方法相比,超声辅助解冻处理会降低羊肉硬度,且功率越高越明显。硬度降低可以改善羊肉的嫩度[23],究其原因主要是由于超声波本身的机械作用会破坏溶酶体并诱导溶酶体酶的释放,而溶酶体酶可部分参与肌原纤维蛋白的降解,进而导致肌原纤维结构强度的减弱[24]。另一方面,超声也可以在一定程度上使肌原纤维断裂以降低羊肉硬度,而提高肉的嫩度,这与本研究羊肉硬度减小的结果一致[25]。此外,本研究中320 W和180 W超声功率均有利于羊肉回复性的稳定,推测主要由于冻融过程中脂质氧化可以诱导肌肉形成蛋白质-脂质和蛋白质-蛋白质交联网络,然而超声可以通过降低由氧化造成的肌原纤维降解来稳定蛋白质交联网络,以稳定羊肉的物性变化[26]。

180 W功率的超声辅助解冻处理有利于减少羊肉冻融过程中的汁液流失,可能是由于超声波促进溶液水分快速渗透,“空化效应”导致的空洞可容纳更多的水分和小分子营养物质,保水性增加[23]。此外,解冻时间、水的重吸收、肌肉组织完整性、肌肉蛋白状态以及保水能力都是造成超声波解冻肉失水的重要因素[27]。羊肉蛋白中肌球蛋白占比最大,并含有丰富的螺旋结构[28]。超声处理已证明可改善肌球蛋白的结构特征,增加巯基的含量以及将α-螺旋转变为较松散的β-折叠结构,这可能减少致密聚集并提高肌肉蛋白的保水力[29]。但是,肌原纤维的结构在400 W时可能会严重受损,从而在解冻时肌纤维细胞大量失水,汁液流失增加[30,31]。相比常见解冻方法,320 W功率的超声辅助解冻处理有利于羊肉的色泽(红度和黄度)稳定,这可能是由于超声波功率越高,解冻速率相对越快,使色素的降解量越少所致[32]。多次冻融后,常见解冻方法和超声解冻均会造成羊肉脂肪氧化,其主要是由于在多次冻融中形成冰晶,会破坏肌细胞结构并释放大量内源酶,特别是脂肪酶可加速脂质氧化反应,诱导更多的丙二醛产物生成[33,34];另一方面,冰晶的形成会导致内部水分的损失,增加了细胞内溶质的浓度[35],有助于光的吸收而造成L*值降低[13],同时内部溶质浓度增加也会导致脂质氧化反应加速[34,36]。

羊肉中脂肪氧化产生的自由基和过氧化物会对蛋白质结构造成负面影响进而降低肉品质[18,19,20]。本研究显示羊肉在3次冻融内TBARS值有减小趋势,与QI等[13]将绵羊背最长肌反复冻融过程中TBARS值的变化结果不同,这可能与羊肉中的脂肪氧化程度有关,前期羊肉脂肪氧化产物丙二醛与肉中活性氨基作用生成1-氨基-3-氨基丙烯造成TBARS值减小,而后期由于不饱和脂肪酸在氧的作用下发生氧化生成的醛和酮造成TBARS值增加[37],说明脂肪氧化加剧,这也与本研究PUFA含量下降的结果相一致。同时,羊肉b*值的变化也与脂质氧化有关,细胞膜上高不饱和脂肪酸氧化生成的自由基与蛋白质中胺类物质发生反应,可能会导致黄色色素生成[38],这与本研究羊肉理化特性指标间相关分析中TBARS和b*之间存在正相关的结果相一致。因此,320 W和180 W超声辅助解冻有利于减缓脂肪氧化,脂肪酸随冻融次数降解较慢,特别对PUFA效果较为一致,可归因于他们在解冻时合适的超声波功率,可以减小超声波解冻对原料肉品质的负面影响,加上超声波解冻所需解冻时间短,对蛋白质和脂肪影响小。

3.2 超声波辅助减少多次冻融羊肉的蛋白损失

有研究表明,多次冻融会破坏肌肉纤维结构,降低水结合力,从而造成肉蛋白损失,营养品质降低[4,21]。本研究针对性地选取第3、7次冻融的羊肉进行了分析,发现320 W功率的超声辅助解冻处理下羊肉肌纤维结构的完整性保持效果最好,这与前期理化特性分析的结果一致。推测主要由于超声波具有机械作用,其机械波通过水相传播振荡,羊肉组织中的冰晶由于受到机械振荡而快速破碎融化,可以减少肉品的二次伤害所致[39];但过大的功率(400 W)也在一定程度上破坏了羊肉微观结构,使肌纤维保水能力下降从而造成汁液流失率升高[40]。更重要的是,羊肉肌纤维结构遭到破坏,引起汁液流失,会伴随着某些氨基酸和核苷酸等风味成分的损失,进而导致解冻后肉样的可接受程度降低[5]。本研究通过氨基酸聚类分析,发现超声解冻有利于羊肉氨基酸品质的保持,且320 W超声功率解冻羊肉的效果最好,这主要与该功率下羊肉肌纤维结构保持最为完整有关。但与常用解冻方法相比,超声辅助解冻会破坏羊肉必需氨基酸组成和比例平衡,可能是由于其解冻速度快,肌肉不同蛋白质溶解程度不一所致[41]。从更微观的角度来看,超声波解冻是将原料肉置于液体介质中进行解冻,超声波作用于固液系统,气泡由于邻近固体表面,通常发生不对称折叠,流体涌入气泡中,当边界层被破坏时,这种效应使固体表面热量快速传递,提高解冻速率[42];同时也能减缓解冻过程中蛋白质的空间结构发生改变,以维持蛋白质和水分子间的作用力,从而有效避免冻融过程中盐溶性肌原纤维蛋白溶解度下降[7,41]。另一方面,多次冻融过程引起羊肉中矿物质及小分子蛋白质混合物流失,可导致肉的离子平衡被破坏,加上宰后羊肉中糖原经过无氧酵解产生乳酸,进而造成pH的轻微下降,蛋白质分子的静电荷效应改变肌肉保水性[43,44],这与本研究中羊肉汁液流失增加以及前期pH降低的结果一致;而由于后期糖酵解途径终止,羊肉蛋白质在冻融循环过程中发生变性从而降解产生氨基酸,当碱性自由氨基酸含量高于酸性自由氨基酸含量时,pH会出现轻微反弹[4]。此外,本研究中各组羊肉的氨基酸含量存在差异,部分氨基酸含量无明显变化,甚至升高,这主要是由于不同冻融次数的羊肉所含水分差异造成[45]。当然,氨基酸含量的变化也与氨基酸的自身性质有关,比如所带的电荷、大小等。而本研究中320 W超声功率解冻的羊肉必需氨基酸组成和比例不佳,180 W超声辅助解冻则能保持其组成合理和比例平衡,这种差异可能与羊肉多次冻融中不同超声功率对肉蛋白质发生降解程度不一致有关[46]。

4 结论

通过对多次冻融羊肉理化特性的分析,证实羊肉经320 W的超声辅助解冻处理具有优异的理化特性及品质保持能力,其能减缓脂肪氧化,维持色泽和回复性的稳定,特别是能降低羊肉硬度,提高肉的嫩度以改善口感。在羊肉的蛋白损失方面,320 W功率的超声辅助解冻具有维持肌纤维结构完整性的优势,能减少蛋白损失以保持羊肉氨基酸品质。本研究系统证实了超声波用于羊肉组织解冻的可行性,可为实际生产提供理论参考。参考文献 原文顺序

文献年度倒序

文中引用次数倒序

被引期刊影响因子

[本文引用: 1]

[本文引用: 1]

DOI:10.1016/j.meatsci.2018.08.020URL [本文引用: 2]

[D].

[本文引用: 1]

[D].

[本文引用: 1]

[本文引用: 4]

[本文引用: 4]

DOI:10.1016/j.lwt.2011.09.018URL [本文引用: 3]

DOI:10.17221/CJFSURL [本文引用: 1]

DOI:10.1016/j.jfoodeng.2013.05.016URL [本文引用: 2]

[本文引用: 1]

[本文引用: 1]

[本文引用: 2]

[本文引用: 2]

[本文引用: 1]

[本文引用: 1]

DOI:10.1016/j.meatsci.2017.10.005URL [本文引用: 1]

DOI:10.1016/j.lwt.2019.03.042URL [本文引用: 1]

DOI:10.1016/j.meatsci.2012.06.009URL [本文引用: 3]

DOI:10.1002/jsfa.2019.99.issue-2URL [本文引用: 1]

[D].

[本文引用: 1]

[D].

[本文引用: 1]

DOI:10.1007/s11033-008-9341-1URL [本文引用: 1]

[本文引用: 1]

[本文引用: 1]

DOI:10.1016/j.tifs.2016.01.026URL [本文引用: 2]

[本文引用: 2]

[本文引用: 2]

[本文引用: 2]

DOI:10.1016/j.meatsci.2017.05.019URL [本文引用: 2]

[本文引用: 1]

[本文引用: 1]

[本文引用: 2]

DOI:10.1002/(ISSN)1097-0010URL [本文引用: 1]

[本文引用: 1]

[本文引用: 1]

DOI:10.1016/j.meatsci.2017.02.019URL [本文引用: 1]

DOI:10.1016/j.ultsonch.2019.01.026URL [本文引用: 1]

DOI:10.1007/s11947-019-2245-3URL [本文引用: 1]

DOI:10.1016/j.ultsonch.2019.104860URL [本文引用: 1]

DOI:10.1016/j.foodchem.2020.127144URL [本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[D].

[本文引用: 1]

[D].

[本文引用: 1]

DOI:10.1016/j.foodchem.2017.09.115URL [本文引用: 1]

DOI:10.1016/j.meatsci.2015.11.008URL [本文引用: 2]

DOI:10.1016/j.meatsci.2016.02.006URL [本文引用: 1]

DOI:10.1016/j.meatsci.2012.02.020URL [本文引用: 1]

DOI:10.1016/S0309-1740(03)00022-6URL [本文引用: 1]

[本文引用: 1]

DOI:10.1016/j.foodchem.2013.09.125URL [本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[D].

[本文引用: 2]

[D].

[本文引用: 2]

DOI:10.1016/j.meatsci.2010.05.009URL [本文引用: 1]

DOI:10.1016/j.meatsci.2012.01.013URL [本文引用: 1]

DOI:10.1016/j.foodchem.2008.03.081URL [本文引用: 1]

[本文引用: 1]

[本文引用: 1]

[本文引用: 1]