国内外研究****对开口平板结构性能进行了一定的理论与试验研究。Ankur等[5]通过对运输机的机身窗口壁板研究发现,在波动载荷的作用下,疲劳裂纹从窗口角落开始产生并扩展。Kusugal等[6]对舱门开口壁板进行分析,发现切口周围区域铆钉位置的应力集中较大且加强筋具有止裂作用。Saad-Eldeen等[7]研究了不同开口形状、开口尺寸以及不同初始缺陷对大开口加筋钢板的承载能力的影响。吴存利等[8]对开口腹板结构提出了一种当量厚度建模方式,对多种开口形式的腹板进行当量计算,并采用有限元的方法进行验证,进一步验证此种方法的有效性。郭瑜超等[9]研究了机翼负载作用下开口盒段的后屈曲行为,同时通过有限元法与试验结果对比分析,发现采用有限元Riks弧长法可以较准确地模拟此类结构的后屈曲承载路径。程超[10]研究了开孔大小、形状、位置对薄壁梁结构的承载稳定性能的影响,并获得了这些参数与承载能力之间的规律。郭俊等[11-12]详细研究了开口复合材料壁板在剪切载荷下的应力分布及屈曲行为, 并分析了圆形口盖对壁板力学性能的影响。袁伟[13-14]运用有限元软件,分析了多种开口形状与尺寸对受剪载荷下层合板的稳定性的影响,发现开口圆角可以改善应力集中,临界屈曲失稳载荷会随着开口圆角尺寸的增加而增加。

尽管许多****针对开口壁板做了大量的研究,但对剪切载荷下钛合金整体加筋壁板的性能研究较少,特别是口盖对开口壁板剪切性能影响的研究。因此本文首先针对螺栓紧固口盖钛合金加筋壁板开展了剪切稳定性试验,分析了载荷-应变数据及结构的屈曲特性;然后,应用仿真软件模拟分析剪切屈曲过程,进一步分析了壁板结构的后屈曲承载能力;最后,探究了螺栓紧固口盖对加筋壁板的承载能力、应力变化及面外变形的影响。

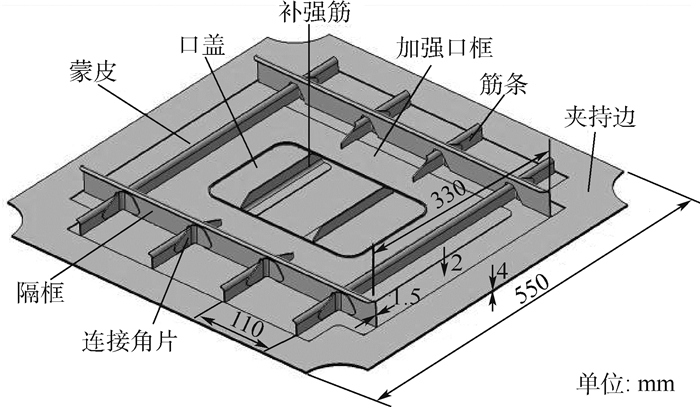

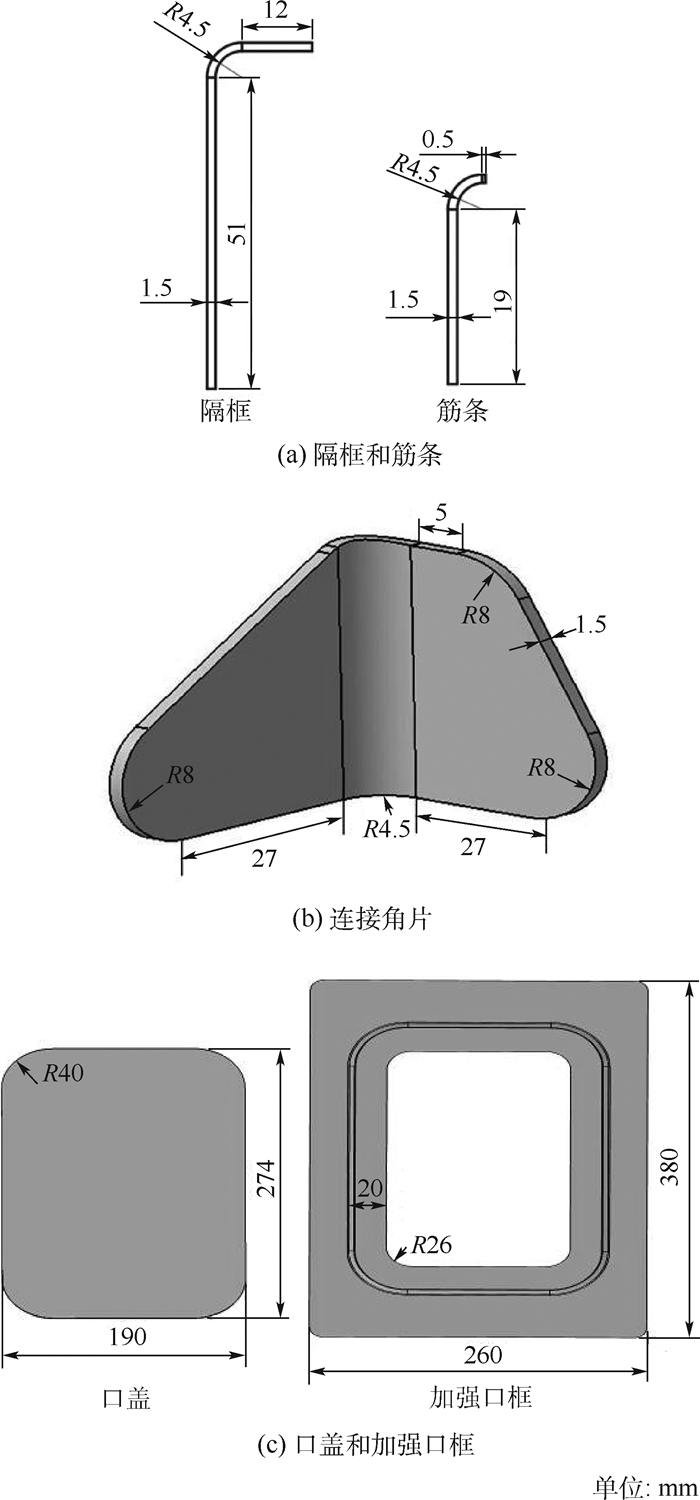

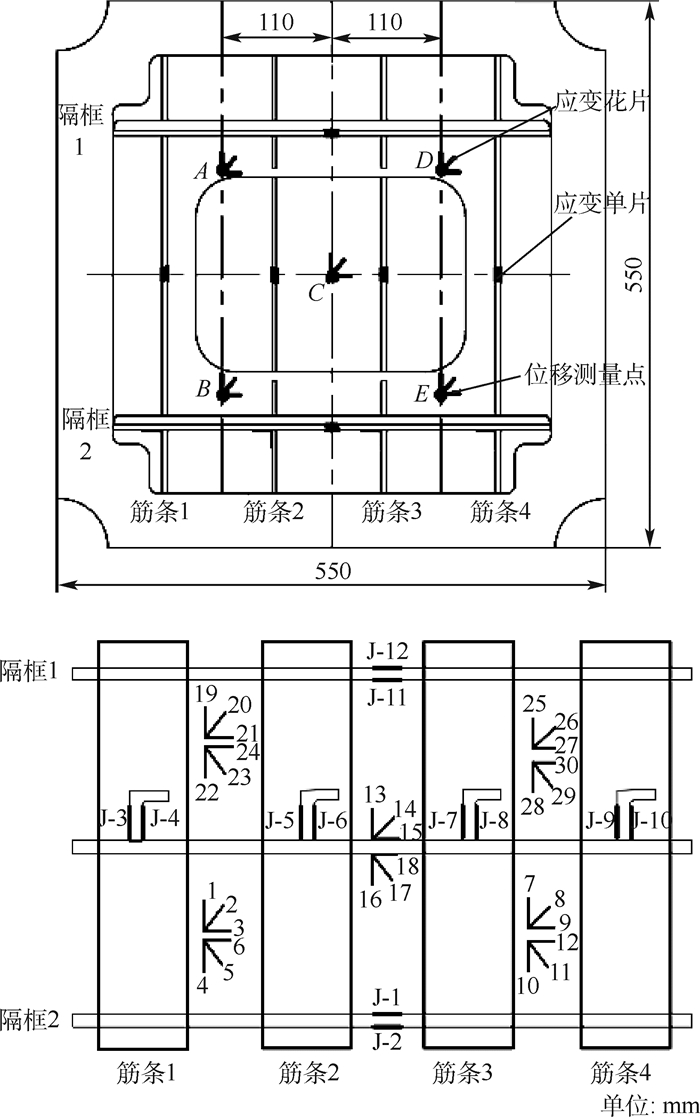

1 试验件构型 本文所用试验件为双光束激光焊接带口盖加筋壁板,其结构设计参照了在役某机型的机身口盖壁板,材料均为TC4,试验件由蒙皮、加强口框、4根短Γ型筋条、2根长Γ型筋条、2根L型补强筋、2根Γ型隔框和8个连接角片组成。由于开口的存在,会导致中断的筋条末端位置蒙皮应力集中严重,因此需对筋条中断处进行30°斜削[15]。本试验件试验区域为正方形,试验件四边夹持区通过电阻点焊焊接厚度为2 mm的加强边框进行加厚以保证与剪切夹具相连有足够的剪切强度,焊点直径为6.5 mm,口盖与加强口框通过26个M6螺栓连接,补强筋通过点焊与口盖连接。加筋壁板的基本尺寸如下:试验件边长为550 mm,夹持区宽度为50 mm,夹持区厚度为4 mm,蒙皮厚度为2 mm,加强口框厚度为1.5 mm,口盖厚度为2 mm,筋条间距为110 mm,隔框间距为330 mm,筋条与隔框的长度均为450 mm,厚度为1.5 mm。试验件结构示意图如图 1所示,部分尺寸如图 2所示。

|

| 图 1 带口盖钛合金加筋壁板示意图 Fig. 1 Schematic diagram of titanium alloy stiffened panel with cover |

| 图选项 |

|

| 图 2 隔框、筋条、连接角片、口盖和加强口框尺寸 Fig. 2 Size of frame, stiffener, connector gusset, cover and reinforced opening frame |

| 图选项 |

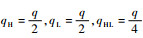

2 壁板开口剪流分布 参考文献[4]中对加筋壁板的矩形开口位置剪流的估算,采用一种较保守的方法,假设:①开口位置的上下筋条的剪流相同;②开口位置左右两侧的剪流也相同。

假定无开口的加筋壁板剪流q分布如图 3(a)所示,开口加筋壁板如图 3(b)所示(阴影部分为开口区域),首先设定在开口位置施加一剪流q,与无开口加筋壁板此处的剪流大小相等,方向相反,这样就组成一载荷自平衡系统,根据静力平衡方程知:

|

| 图 3 剪流分布 Fig. 3 Distribution of shearing flow |

| 图选项 |

将这2种载荷系统叠加可得到壁板开口位置的剪流分布,如图 3(c)所示。从图中可以看出,开口区域的上下左右位置剪流变大,开口四角位置剪流变小。

3 加筋壁板剪切稳定性试验 3.1 试验方法 剪切稳定性试验在WAW-2000A微机控制电液伺服万能试验机平台上进行,试验件共2件,编号为1#、2#。试验采用常用的四连杆对角拉伸试验装置,如图 4所示。加筋壁板四周夹持边通过双排螺栓与夹具相连,施加的对角拉伸载荷转换为试验所需的剪切载荷。为采集试验过程中试验件应变数据,在1#试验件正反面粘贴应变片,应变片编号及贴附位置如图 5所示。筋条、隔框结构贴应变单片,格间处(指两筋条间的蒙皮)贴应变花片。在格间处选取5个位移测量点,利用位移传感器采集蒙皮的离面位移。2#试验件筋条一侧采取与1#试验件相同的贴片方式,另一侧采用光学云纹法来观测试验件的表面面板变形。试验过程中采用恒速率加载控制,加载速率为1 kN/s,应变片和位移数据采样频率不得小于1次/s。为了使试验件受载均匀,试验开始加载估算剪切屈曲载荷的20%,根据预加载应变值适当调整试验件的安装位置。

|

| 图 4 试验系统 Fig. 4 Test system |

| 图选项 |

|

| 图 5 应变片粘贴位置与编号 Fig. 5 Pasting position and number of strain gauge |

| 图选项 |

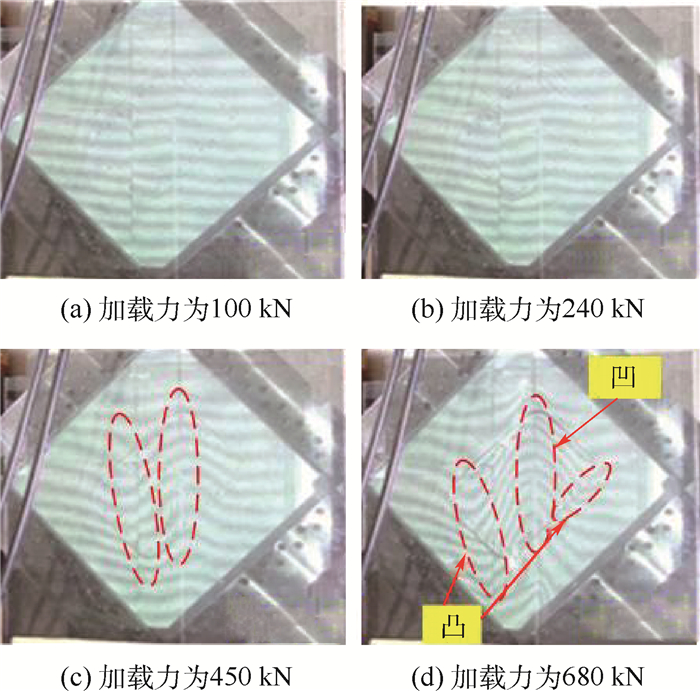

3.2 试验结果分析 带口盖加筋壁板的剪切试验过程中,因2件试验件的试验现象较为相似,故以1#试验件为例结合2#试验件云纹图进行详细分析。当加载力在240 kN以下时,试验件无明显现象;加载至240 kN后,伴随有轻微的响声,试验件矩形口盖四角发生变形,产生面外位移,此时壁板发生屈曲失稳;加载至451 kN后,试验件发生连续响声,筋条发生扭曲,壁板发生后屈曲失稳;加载至660 kN时,试验件发生巨大响声,口框与口盖连接处出现裂缝,随后整体失稳,试验停止。

观察破坏试验件可知(见图 6和图 7),双光束激光焊接处没有发生断裂;沿力加载对角线正面凸起,背面凹陷;筋条、隔框扭曲;螺栓连接处蒙皮发生撕裂并有少量螺栓被破坏,口盖整体发生扭曲变形。

|

| 图 6 两件试验件破坏形式 Fig. 6 Failure modes of two specimens |

| 图选项 |

|

| 图 7 试验件局部破坏形式 Fig. 7 Local failure modes of specimens |

| 图选项 |

在整个剪切过程中,可将加筋壁板的承载能力分为3个阶段:①加筋壁板的屈曲失稳,口盖与口框四角连接位置发生变形,产生面外位移;②筋条起到隔波作用,随着加载力的增加,两边长筋条开始发生扭曲且变形较明显,加筋壁板的屈曲模态发生改变,发生后屈曲失稳;③隔框结构发生变形,口盖圆角处蒙皮撕裂,试验件整体失稳。2件试验件的屈曲载荷、后屈曲载荷和破坏载荷如表 1所示。屈曲比(后屈曲失稳载荷与屈曲载荷之比)为1.95,破坏载荷为屈曲载荷的2.98倍,说明此类带口盖加筋壁板具有较好的承载后屈曲能力。试件典型云纹图如图 8所示。

表 1 带口盖钛合金加筋壁板剪切试验结果 Table 1 Test results of titanium alloy stiffened panel with cover under shear loading

| kN | |||

| 试件编号 | 屈曲载荷 | 后屈曲载荷 | 破坏载荷 |

| 1# | 240 | 451 | 687 |

| 2# | 220 | 447 | 685 |

| 平均值 | 230 | 449 | 686 |

表选项

|

| 图 8 2#试验件典型云纹图 Fig. 8 Typical moire pattern of 2# specimen |

| 图选项 |

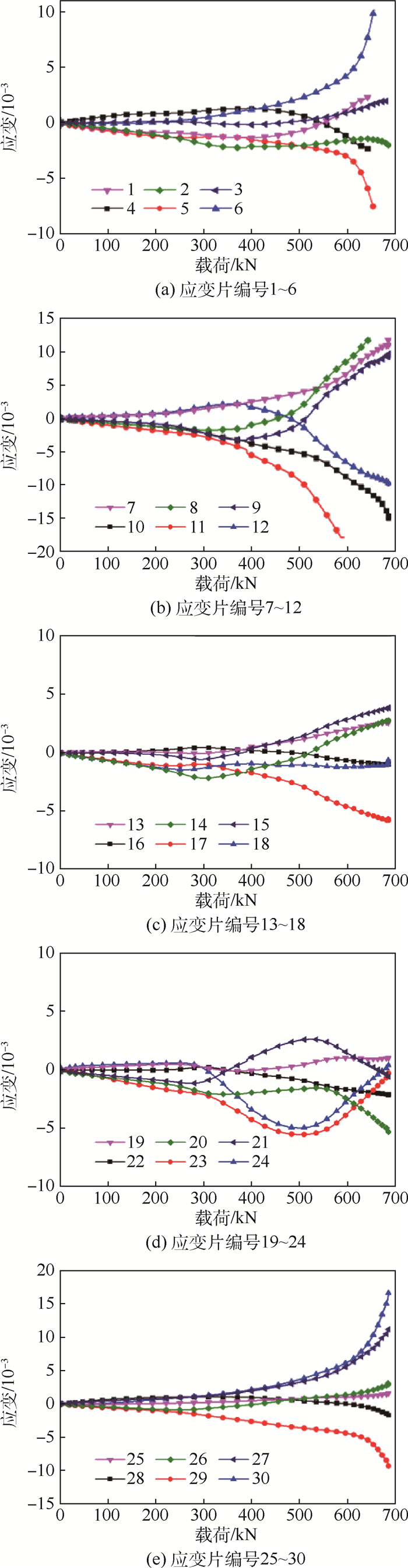

1#试验件的载荷-应变曲线如图 9所示,从图中可以看出,当加载力约小于240 kN时,所有的曲线均呈现直线变化趋势;当加载至约240 kN时,45°方向(如2、5号)的曲线率先发生改变且相同位置正反两面应变片有着良好的对称性,说明加筋壁板开始发生屈曲。当加筋板发生屈曲失稳后如图 9(a)所示,同一位置的正面与背面的应变朝相反方向变化,压应变为负,拉应变为正,这样就表现为一侧受压,一侧受拉,此处蒙皮会向受拉侧凸起,产生面外位移。

|

| 图 9 加强口框和口盖载荷-应变曲线 Fig. 9 Load-strain curves of reinforced opening frame and cover |

| 图选项 |

由图 9(c)所知:口盖中心位置的应变变化较口框位置小,这是因为口盖的2个补强筋条起到隔波作用,使得沿力加载对角线处蒙皮因屈曲产生的半波延伸到此处发生了改变,导致口盖中心位置的变形较小。

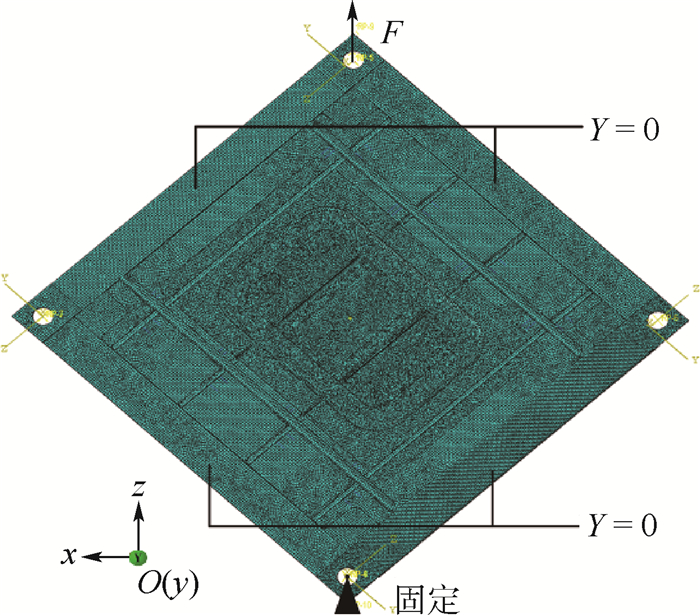

4 有限元分析 4.1 有限元模型 带口盖加筋壁板有限元模型在ABAQUS软件中进行分析,本模型暂不考虑激光焊接引起的残余应力及几何变形。筋条和隔框与壁板蒙皮的焊接部分通过共用节点方式构建近似的面与面约束关系,即保证焊接部分在试验过程中不发生脱落。有限元模型按照实际尺寸选择实体单元进行划分,建模过程中定义剪切夹具为刚性结构,剪切夹具与试验件通过Tie连接约束;螺栓连接进行简化处理;夹具的铰接定义应用Connector中Hinge命令;加载端建立一个参考点,将参考点与加载端位移绑定;约束固定端参考点6个自由度,限制夹具的法向位移,如图 10所示。

|

| 图 10 加筋壁板有限元模型 Fig. 10 Finite element model of stiffened panel |

| 图选项 |

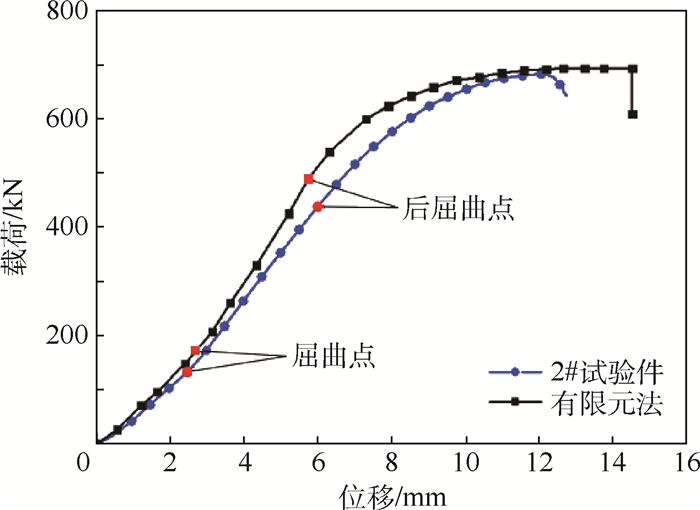

4.2 有限元法结果分析 提取有限元中加载端参考点的载荷-位移曲线,结合图 11与表 2可得:有限元法得到的载荷-位移曲线与试验结果较为吻合,有限元法得到的屈曲载荷与试验值相对误差为8.7%,后屈曲载荷相对误差为9.1%,由于有限元模型为理想模型,试验件中难免会存在焊接引起的缺陷,使得有限元模型刚度较实际模型偏大;另外考虑到夹具的装夹、螺栓连接间隙以及上下夹具的滑动等一些因素的影响导致加载端位移有一定差别。有限元法得到的破坏载荷与试验值较为接近,相对误差仅为1.02%,表明通过有限元法可以有效地模拟加筋壁板的后屈曲承载能力。在此模型基础上可以进一步探讨带口盖加筋壁板剪切性能的力学行为。

|

| 图 11 有限元法与试验载荷-位移曲线 Fig. 11 Load-displacement curves by finite element method and test |

| 图选项 |

表 2 试验平均值与有限元法计算值比较 Table 2 Comparison of test average values and calculated values by finite element method

| 方法 | 屈曲载荷/kN | 后屈曲载荷/kN | 破坏载荷/kN |

| 试验 | 230 | 449 | 686 |

| 有限元法 | 250 | 490 | 693 |

| 相对误差/% | 8.7 | 9.1 | 1.02 |

表选项

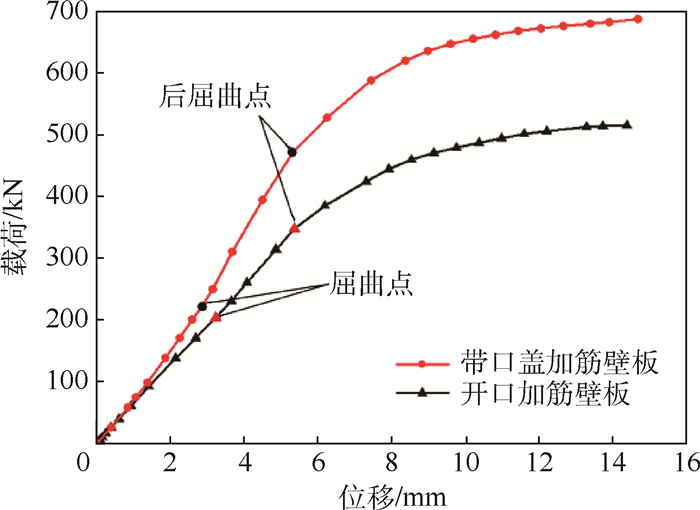

4.3 口盖对其力学性能的影响 为了进一步探究口盖对此类加筋壁板力学性能的影响,去掉上述有限元模型中的口盖,其余条件保持不变,然后对开口加筋壁板进行仿真分析。图 12为有限元法计算得到的带口盖与开口加筋壁板的载荷-位移曲线,结合表 3可以看出,口盖对开口加筋壁板的力学性能影响较大,去掉口盖后,其屈曲载荷、后屈曲载荷、破坏载荷分别下降了12%、30.6%、27.1%,并且其刚度也大幅度降低。

|

| 图 12 有限元法载荷-位移曲线 Fig. 12 Load-displacement curves by finite element method |

| 图选项 |

表 3 带口盖加筋壁板与开口加筋壁板对比 Table 3 Comparison of stiffened panel with cover and cutout stiffened panel

| 壁板 | 屈曲载荷/kN | 后屈曲载荷/kN | 破坏载荷/kN |

| 带口盖加筋壁板 | 250 | 490 | 693 |

| 开口加筋壁板 | 220 | 340 | 505 |

| 下降比/% | 12 | 30.6 | 27.1 |

表选项

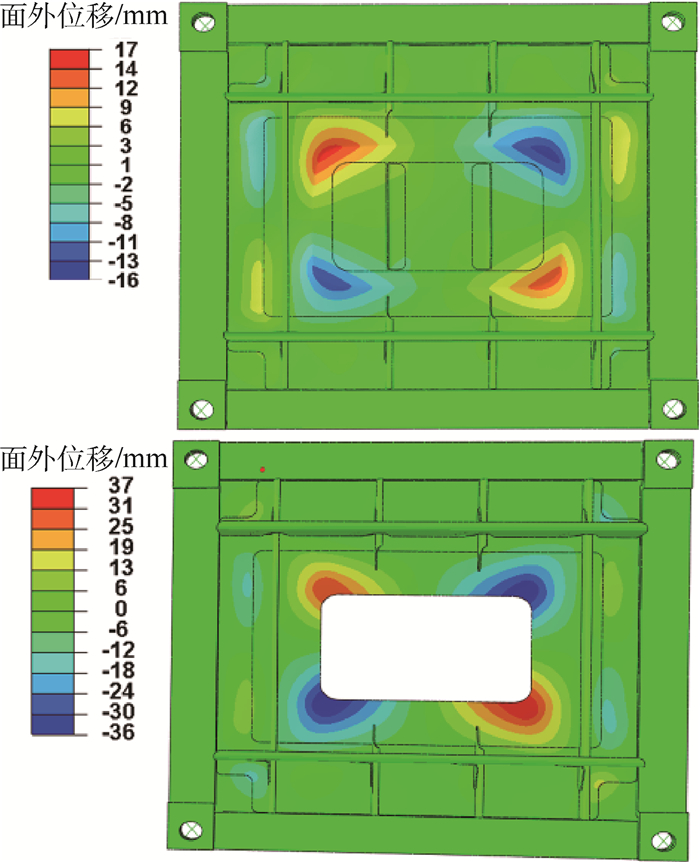

图 13显示了加载载荷占极限载荷的百分比。通过图 13(a)应力云图可知,带口盖加筋壁板的最大应力出现在未加强蒙皮处,86%加载时四周蒙皮已达到最大应力1026MPa,同时与口框相连的口盖边缘应力也达最大;继续加载时蒙皮应力传递到加强口框,可以发现加载时口盖4个圆角处的应力呈圆弧状向外扩展,口盖四边应力向内部扩展。从整个应力变化云图中可以发现加强口框四边中心位置的应力逐渐变小,其余位置应力逐渐增大。从图 13(b)可知,开口处的应力逐渐向外扩展,在同一阶段,加强口框四角位置应力较小,整个过程中开口四边中心位置的应力始终保持最小,开口四边处应力以C字形状向外扩展变化。从图 14可知,开口加筋壁板的面外变形量大约是带口盖加筋壁板的两倍,变形模式有所差别。

|

| 图 13 有限元仿真结果 Fig. 13 Finite element simulation results |

| 图选项 |

|

| 图 14 面外位移云图 Fig. 14 Out-of-panel displacement contour |

| 图选项 |

5 结论 通过对双光束激光焊接带口盖加筋壁板进行剪切稳定性试验与有限元模拟分析,得出以下结论:

1) 剪切试验中2件试验件的试验结果分散性较小,平均剪切屈曲载荷、后屈曲载荷和剪切破坏载荷分别为230、449和686 kN,破坏载荷是屈曲载荷的2.98倍,说明此种加筋壁板具有较强的后屈曲承载能力,失稳形式主要表现为:沿力加载对角线正面凸起,背面凹陷;加筋条、隔框扭曲;螺栓连接处蒙皮发生剪切撕裂并有少量螺栓被破坏,口盖整体发生扭曲变形。

2) 通过仿真得到的加筋壁板的剪切屈曲载荷和破坏载荷与试验误差分别为8.7%、1.02%,通过有限元法计算得到的载荷-位移曲线与试验曲线较为吻合。口盖对开口加筋壁板剪切力学性能影响较大,去掉口盖后,屈曲载荷和破坏载荷分别下降了12%、27.1%。带口盖加筋壁板的加强口框四边中心位置的应力逐渐变小,其余位置应力逐渐增大。开口壁板的加强口框四角位置应力较小,开口四边中心位置的应力始终保持最小。开口加筋壁板在开口处失稳面外变形量是带口盖加筋壁板的两倍。

参考文献

| [1] | JUN S M, HONG C S. Buckling behavior of laminated composite cylindrical panels under axial compression[J]. Computers & Structures, 1988, 29(3): 479-490. |

| [2] | 王平安.复合材料加筋板在剪切载荷下的屈曲与后屈曲研究[D].西安: 西北工业大学, 2007: 3-4. WANG P A.Buckling and post-buckling of composite stiffened plates under shear load[D].Xi'an: Northwestern Polytechnical University, 2007: 3-4(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10699-2007057199.htm |

| [3] | 刘从玉.复合材料加筋板的屈曲后屈曲分析及承载能力研究[D].南京: 南京航空航天大学, 2009: 1-3. LIU C Y.Post-buckling buckling analysis and bearing capacity of composite stiffened plates[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2009: 1-3(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10287-1011253454.htm |

| [4] | 牛春匀. 实用飞机结构工程设计[M]. 北京: 航空工业出版社, 2008: 205-210. NIU C Y. Airframe structural design[M]. Beijing: Aviation Industry Press, 2008: 205-210. (in Chinese) |

| [5] | ANKUR J, LAKSHMI P, GIRISH K E. Damage tolerance evaluation of a stiffened panel with a passenger window cutout of a transport airframe fuselage structure[J]. International Journal of Engineering Development and Research, 2014, 2(2): 1598-1609. |

| [6] | KUSUGAL S, KADADEVARMATH R S, MALLAPUR D G. Stress and damage tolerance analysis of stiffened panel with passenger door cutout in airframe structure using FEA[J]. Materials Today Proceedings, 2017, 4(10): 10696-10703. DOI:10.1016/j.matpr.2017.08.016 |

| [7] | SAAD-ELDEEN S, GARBATOV Y, SOARES C G. Experimental compressive strength analyses of high tensile steel thin-walled stiffened panels with a large lightening opening[J]. Thin-Walled Structures, 2017, 113: 61-68. DOI:10.1016/j.tws.2017.01.005 |

| [8] | 吴存利, 段世慧, 孙侠生, 等. 一种简易实用的开口剪切腹板有限元建模方法[J]. 机械强度, 2011, 33(4): 613-617. WU C L, DUAN S H, SUN X S, et al. New concise finite element modeling method of shearing plate with cutout[J]. Journal of Mechanical Strength, 2011, 33(4): 613-617. (in Chinese) |

| [9] | 郭瑜超, 聂小华, 吴存利, 等. 机翼典型开口加筋壁板承载能力研究[J]. 强度与环境, 2016, 43(3): 9-16. GUO Y C, NIE X H, WU C L, et al. Study on carrying capacity of wing stiffened panel with typical opening[J]. Structure & Environment Engineering, 2016, 43(3): 9-16. DOI:10.3969/j.issn.1006-3919.2016.03.002 (in Chinese) |

| [10] | 程超.弯剪载荷下薄壁梁屈曲与后屈曲的结构参数化研究[D].哈尔滨: 哈尔滨工业大学, 2015: 22-30. CHENG C.Research of structural parameters on buckling and post-buckling for thin-walled beams under bending and shearing load[D].Harbin: Harbin Institute of Technology, 2015: 22-30(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10213-1015981282.htm |

| [11] | 郭俊, 关志东, 黎增山, 等. 带口盖加筋复合材料壁板剪切性能[J]. 复合材料学报, 2016, 33(2): 399-407. GUO J, GUAN Z D, LI Z S, et al. Shear properties of composite stiffened panel with cover[J]. Acta Materiae Compositae Sinicat, 2016, 33(2): 399-407. (in Chinese) |

| [12] | GUO J, GUAN Z D, QIU C.Buckling response of reinforce composite stiffened panel with cover in shear load[C]//2015 International Conference on Material Engineering and Mechanical Engineering.Singapore: World Scientific Publishing Co.Pte.Ltd., 2016: 682-696. |

| [13] | 袁伟, 王志瑾. 受剪复合材料层合板开口应力应变分析研究[J]. 飞机设计, 2010, 30(3): 11-17. YUAN W, WANG Z J. Study of stress and strain for composite laminated plates with cutout subjected to shear load[J]. Aircraft Design, 2010, 30(3): 11-17. DOI:10.3969/j.issn.1673-4599.2010.03.003 (in Chinese) |

| [14] | 袁伟.开口对受剪复合材料层合板受力特性影响的研究[D].南京: 南京航空航天大学, 2009: 22-49. YUAN W.Research on mechanical characteristics for composite laminated plates with cutouts subjected to shear load[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2009: 22-49(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10287-1011252142.htm |

| [15] | 柳醉. 民用飞机机身中等开口结构的设计与研究[J]. 民用飞机设计与研究, 2014(2): 62-65. LIU Z. The design and research of the middle-size cutout fuselage structure for civil aircraft[J]. Civil Aircraft Design & Research, 2014(2): 62-65. DOI:10.3969/j.issn.1674-9804.2014.02.018 (in Chinese) |