固-膏体燃气发生器是一种新型的燃气发生系统,其利用固体推进剂与膏体推进剂配合燃烧的方式对发射动力系统出口压强进行相应的调节,以实现大范围变深度的导弹弹射。关于膏体推进剂,1973年美国专利最先提出了膏体推进剂这一新型材料,并给出了相应的配方[6]。Nation和Rahimi[7]利用不同的凝胶和铝粉颗粒,研制了多种胶凝推进剂,并进行了大量的流变实验。国内最先研究膏体推进剂的是中国航天科技集团公司第四研究院的肖金武和张文刚[8],对PEPA/AP型膏体推进剂的配方和性能开展了一系列的研究,并发现该型号的膏体材料的流变特性遵循Ostwald定律。张家仙等[9-10]利用数值仿真与实验结合的方式,研究了膏体的挤出胀大和热流动方面的特性。由于膏体推进剂非牛顿流体[11]所具有的特殊性质,在发射系统工作过程中存在着挤压压力室内膏体推进剂温度过高的风险。为了避免工作结束后剩余的膏体推进剂超温自燃,带来安全隐患,需要对发射结束后的燃气发生器的温度分布进行相关研究,评估膏体推进剂温度分布及其危险性。本文针对固-膏体燃气发生器的流-热-固耦合问题,建立了流动、传热和换热的计算模型,利用Fluent进行数值仿真,获得了该燃气发生器的温度分布,对后续热防护设计和改进提供了依据。

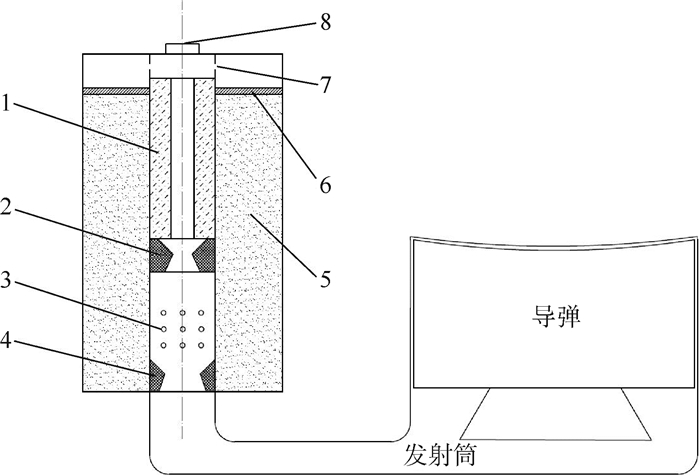

1 固-膏体发射动力系统 固-膏体推进剂发射动力技术是将固体推进剂燃烧时产生的高温、高压燃气引入膏体挤压室,将膏体推进剂挤入膏体燃烧室(二级燃烧室)进行燃烧,产生的燃气与固体推进剂燃烧时产生的剩余部分燃气一起流入发射筒底将导弹发射出筒。通过改变引流喷管喉径和喷注孔的大小来控制二级燃烧室内膏体推进剂的挤入量,从而控制膏体推进剂燃烧的能量,实现变深度发射。图 1为固-膏体发射动力系统的示意图。

|

| 1—固体推进剂;2—一级喷管;3—喷注孔;4—二级喷管;5—膏体推进剂(石墨材料);6—挤压活塞;7—引流喷管;8—点火器 图 1 固-膏体发射动力系统示意图 Fig. 1 Schematic diagram of solid-gelled propellant emission dynamic system |

| 图选项 |

固-膏体发射动力系统具体工作过程如下:当接到发射指令时,点火器进行点火作业,点燃固体推进剂。固体推进剂燃烧产生的高温、高压燃气经引流喷管进入膏体挤压室,在建立起一定的压力后,挤压活塞向下运动。膏体推进剂由喷注孔被挤压进膏体燃烧室,并被上游的高温、高压气体点燃。燃烧后的燃气和上游固体推进剂产生的燃气混合一起进入发射筒,将导弹推出。其中二级喷管起到一定的保压作用,更利于膏体推进剂的点燃。

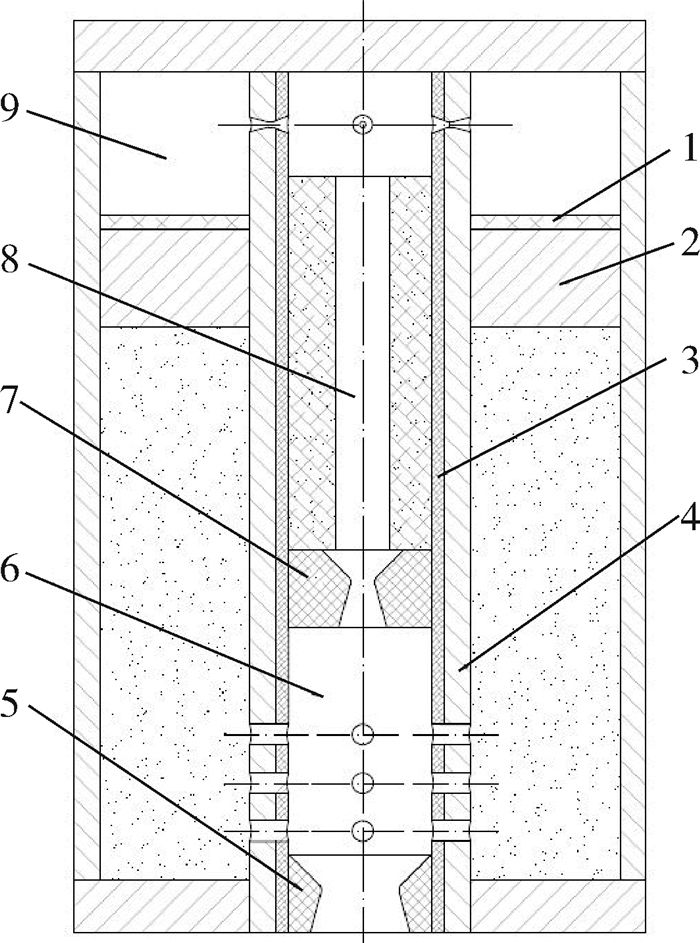

2 计算模型 2.1 物理模型 固-膏体发射动力系统的核心部件为燃气发生器,本文主要研究该燃气发生器的传热问题,图 2为计算所需要的固-膏体燃气发生器的结构模型。相比原型机,该计算结构进行了一定的简化处理。主要有忽略了燃烧室头部的点火器,将头部进行封闭。

|

| 1—垫片;2—活塞;3—隔热层;4—内筒;5—二级喷管(石墨材料);6—膏体燃烧室(二级燃烧室);7—一级喷管(石墨材料);8—固体燃烧室(一级燃烧室);9—膏体挤压室。 图 2 固-膏体燃气发生器的结构 Fig. 2 Structure of solid-gelled propellant gas generator |

| 图选项 |

燃气发生器内的气体流动传热现象是一个十分复杂的非定常、超声速加质多相多组分流动传热耦合问题[12-13]。本文主要关注挤压室内膏体推进剂温度及结构件温度分布情况,为了简化计算,提出如下假设:

1) 固体推进剂燃烧在装药燃烧表面上瞬时完成,推进剂燃速只与燃烧室的压强有关。燃气的化学组分和热力性质均匀一致,并沿燃烧表面外法线方向注入通道。

2) 装药通道中的燃烧效率处处一致。

3) 不考虑多相流问题的影响,认为燃烧产物为无化学反应的均匀气相混合物,且符合理想气体状态方程。

4) 不考虑膏体推进剂与燃气之间的相互作用,假设膏体推进剂能够良好燃烧且燃面形态不受高速燃气影响。

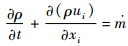

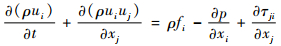

2.2 控制方程 固-膏体燃气发生器中涉及的高温、高压、高速气流可以通过三维非定常可压缩Navier-Stokes方程组进行描述,湍流模型选择RNG k-ε模型,求解方法选择Coupled,考虑质量添加作用,基于连续介质假设,气体流动基本方程[14]如下:

质量守恒方程

| (1) |

式中:ρ为流体的密度;u为流体的速度,下标i表示方向;

动量守恒方程

| (2) |

式中:f为作用在微元上的力,下标i表示方向;p为压力;τji为剪切应力。

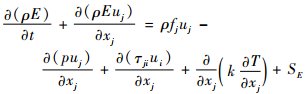

能量守恒方程

| (3) |

式中:E为流体比焓;T为温度;k为常数;SE为流体的内热源。

状态方程描述流体质点微团宏观热力学参数之间的关系为

| (4) |

式中:v为比体积;R为理想气体常数。

在固-膏体燃气发生器中,燃气与推进剂间,燃气与燃气之间不仅存在导热和对流,辐射换热也占有很大一部分,其实际工作过程是辐射、对流和导热的耦合换热过程[15]。由于光学厚度的限制,本文选择离散坐标(Discrete Ordinates,DO)辐射模型。根据参考文献[15]中提供的方法计算,燃气的发射率和吸收率分别为0.75和0.706,燃烧室壁吸收率和发射率均为0.8。

2.3 网格划分 根据简化后的结构,利用ICEM软件建立三维模型并进行网格划分,考虑到其对称性,选择模型的1/4作为计算域。工作时,活塞受到挤压向下运动,需要用到动网格模型。考虑到活塞的行程过大,如全用非结构网格,网格重构不仅需要大量时间,而且在壁面的连接处网格畸变量过大,很容易产生负体积。因此选用混合网格,即运动区域利用结构网格进行划分,其他区域则为非结构网格,交界面设为interface。流体和固体壁面交界处对网格进行加密处理。网格划分结果如图 3所示。

|

| 图 3 固-膏体燃气发生器模型网格 Fig. 3 Model mesh of solid-gelled propellant gas generator |

| 图选项 |

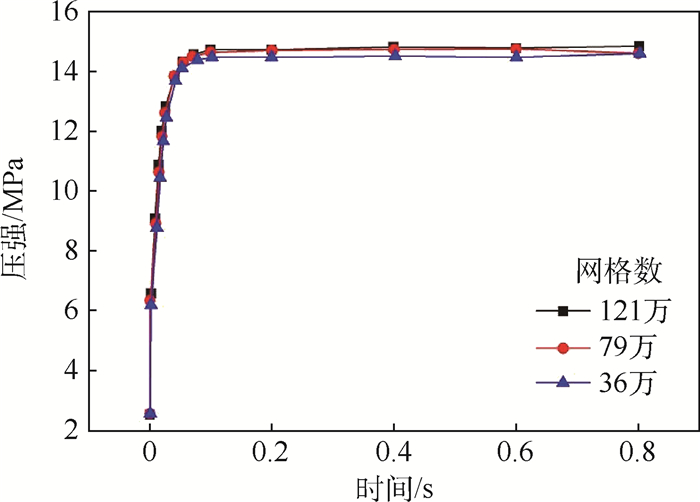

2.4 网格独立性验证 计算域网格为混合网格,对网格进行独立性检验,结果如图 4所示。对粗网格(36万)、中等网格(79万)、细网格(121万)进行了计算。细网格与中等网格的压力计算结果差异小于2%。考虑到计算结果的准确性和计算时间,79万网格量足以保证网格的独立性。

|

| 图 4 网格独立性分析 Fig. 4 Mesh independence analysis |

| 图选项 |

2.5 源项添加 固体推进剂的燃烧是一个十分复杂的过程,本文在模拟燃烧时,只考虑化学反应的最终结果。利用Fluent中的源项添加模块,通过用户自定义函数(UDF)实现高温燃气质量、动量和能量向燃烧室内的注入[15]。

质量源相

| (5) |

动量源相

| (6) |

能量源相

| (7) |

式中:ρp为推进剂的密度;r为推进剂的燃速;A为推进剂的燃烧面积;V为燃气注入速度;h为推进剂的焓值。

固体推进剂的燃速由所选用的推进剂类型决定,本次所选固体推进剂稳定燃烧时燃速公式为[16]

| (8) |

2.6 计算方法及边界条件定义 根据相关点火器的点火温度、压力对燃气发生器进行初始化,初始压力为3 MPa,初始温度为2 717 K,初始区域为一级燃烧室。燃气发生器的外壁面设为对流换热壁面,取换热系数为空气静止时的自然对流换热系数,约5 W/(m2·K)。出口条件选择压力出口边界,出口压力为大气压101 325 Pa,出口温度为300 K。

在动网格模型中,将活塞和垫片设为运动区域,膏体挤压室和膏体储存室设为变形区域,网格再生方法选Layering算法,分割因子和合并因子分别取为0.4和0.2,网格的运动方式由UDF指定。

由于所需要计算的燃气发生器热平衡时间过长,本次计算分为2个阶段。第1阶段为瞬态计算,涉及源项的添加和活塞的运动过程。根据前期的相关实验数据,固体推进剂燃烧时间为0.8 s。因此,取第1阶段计算时长0.8 s,并在0.8 s时停止往燃烧室内添加源项。取时间步长为0.000 1 s。第2阶段为稳态计算,以获得达到热平衡时燃气发生器的温度分布。

2.7 计算工况 本文总共计算了一级喷管喉道直径为7 mm,二级喷管喉道直径为30 mm,引流喷管喉道直径为2.5 mm,膏体推进剂挤压流量分别为1、2和3 kg/s这3种不同工况下的温度分布。

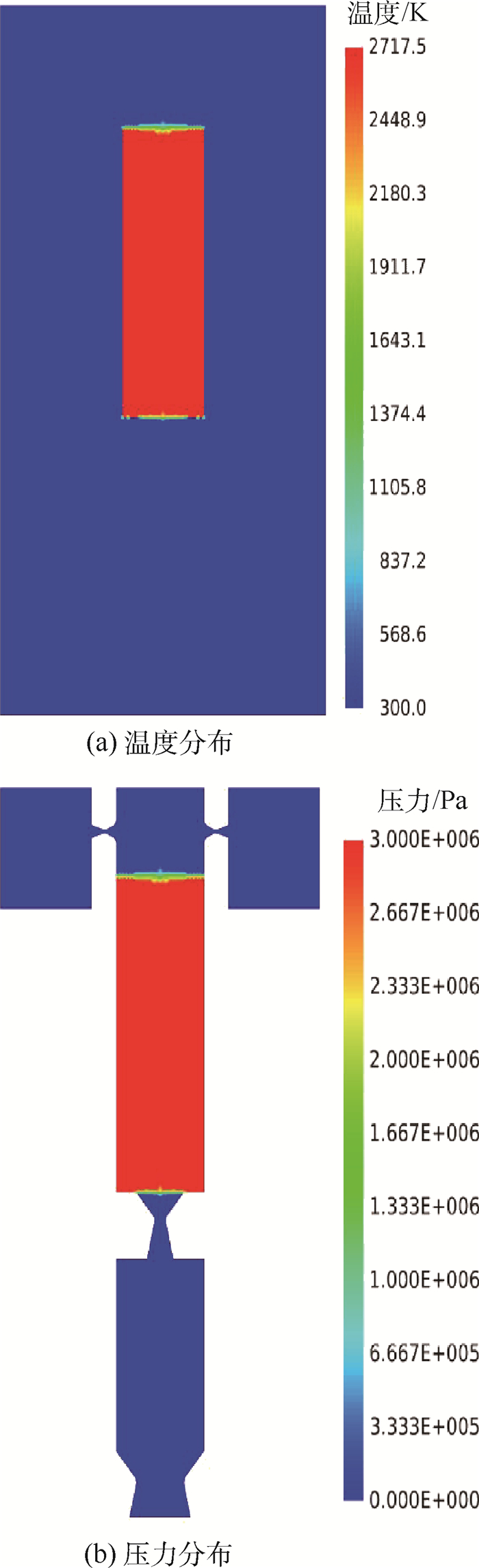

3 计算结果及分析 3.1 燃气发生器温度和压力分析 首先针对挤压流量为1 kg/s的基准工况下不同时刻的温度压力进行分析,以下云图均进行对称处理。图 5(a)为x-y截面初始时刻的温度云图,图 5(b)为x-y截面流道的压力云图。

|

| 图 5 初始时刻的温度和压力分布云图 Fig. 5 Contours of temperature distribution and pressure distribution in initial state |

| 图选项 |

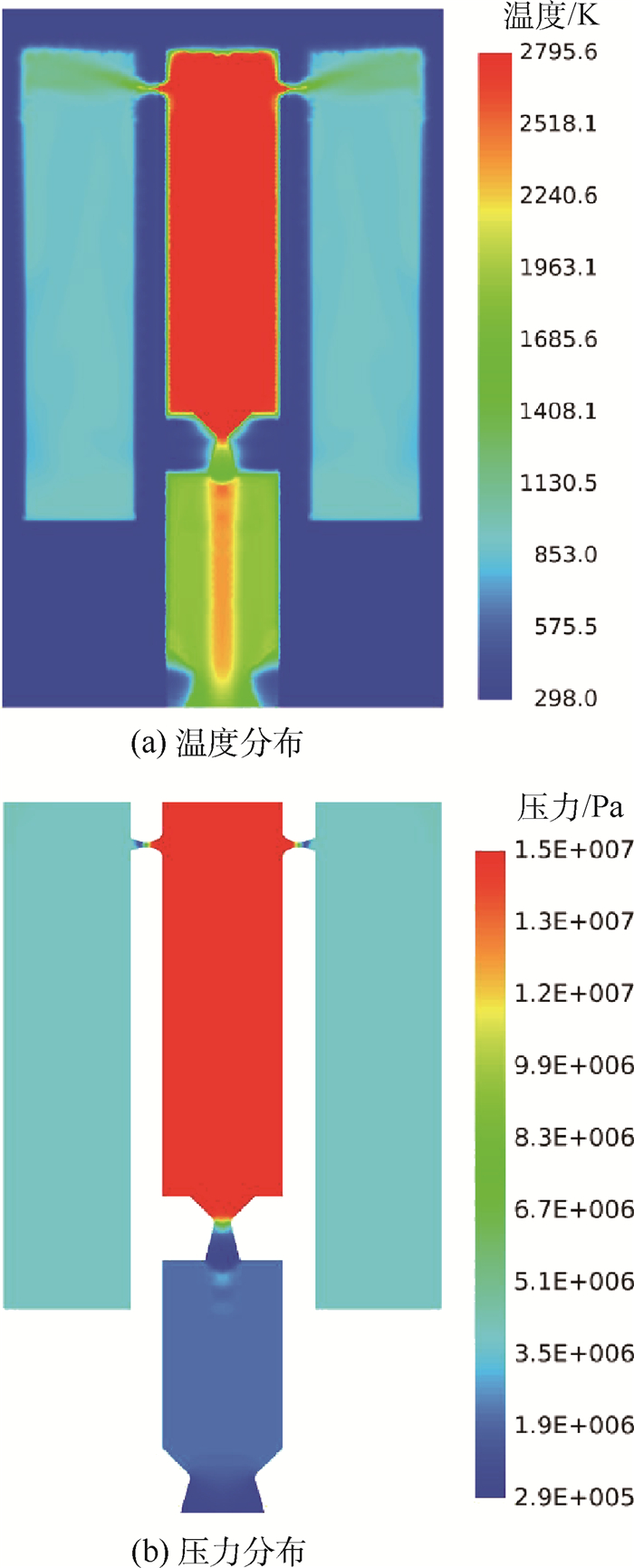

计算以点火后,高温、高压燃气充满燃烧室时为零时刻。由图 5可知,此时燃烧室的温度和压力分别为2717.5 K和3 MPa。当燃烧时间为0.8 s时,固体推进剂燃烧完成时x-y截面的温度和压力云图如图 6所示。由图 6(a)可见,在固体推进剂燃烧结束时,燃烧室的温度高达2 795.6 K。而选用的膏体推近剂的暴热低于固体推进剂,膏体燃烧室的温度仅有920 K,挤压室中的温度为900 K左右。由于燃烧过程迅速,使得热量还没有传导出来,此时膏体储存室内的温度仍为环境温度300 K。并且从图 6还可以看出,相对于外壁和膏体推进剂,一级喷管、二级喷管和引流喷管处的温度已经比较高,约为750K。一是因为石墨材料导热系数的特殊性,其平行方向的导热系数为123.9 W/(m·K),垂直方向的导热系数为1.47 W/(m·K)。平行方向导热系数极大,为钢材料的7.6倍左右,热传导非常明显。二是因为2个喷管和小喷孔处的气流速度比较大,对喉道的冲刷作用明显,对流换热系数较大,换热效果好。

|

| 图 6 燃烧时间为0.8 s时的温度和压力分布云图 Fig. 6 Contours of temperature distribution and pressure distribution when burning time is 0.8 s |

| 图选项 |

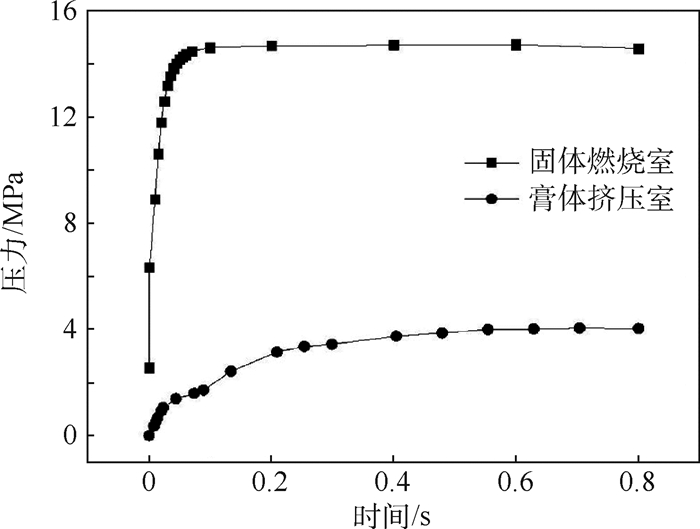

图 7为膏体挤压室和固体燃烧室的压力随时间的变化曲线。从图 6(b)和图 7中可以看出,该装置使用的一级喷管喉道直径、二级喷管喉道直径和引流喷管喉道直径的配比能够有效地建立起压差,将膏体推进剂挤压进膏体燃烧室。此时,固体燃烧室的平均压力为14.5 MPa,膏体挤压室内的平均压力为4.1 MPa,而膏体燃烧室的压力为2 MPa。

|

| 图 7 压力随时间的变化曲线 Fig. 7 Curves of pressure varying with time |

| 图选项 |

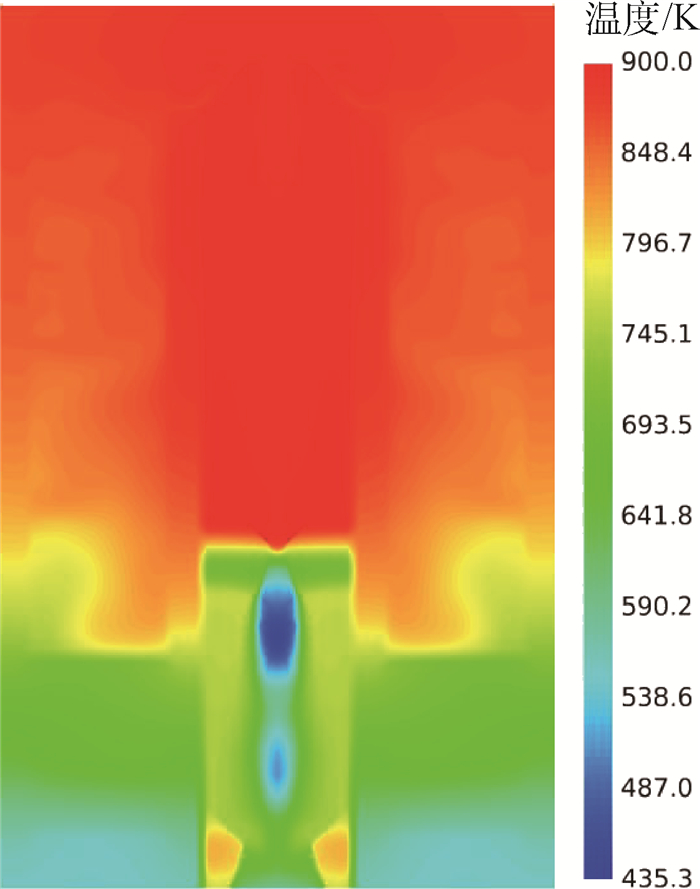

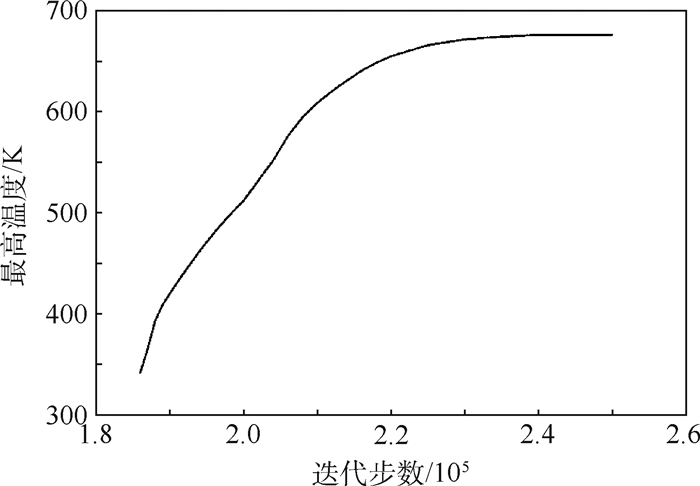

固体推进剂燃烧结束后,更改参数,进行稳态计算。图 8为燃气发生器达到稳态时的温度云图。图 9为监测的膏体储存室内最高温度随迭代步数的变化曲线。

|

| 图 8 稳态时的温度分布云图 Fig. 8 Contours of temperature distribution in steady state |

| 图选项 |

|

| 图 9 最高温度随迭代步数的变化曲线 Fig. 9 Curve of the highest temperature varying with iterations steps |

| 图选项 |

从图 8和图 9可以看出,在进行充分的散热后,膏体储存室内的温度已经趋于稳定。根据Fluent中温度监视模块对膏体储存室监测得到的温度数据,其最高温度为676.2 K,对于膏体推进剂的储存来说,该温度相对较高,需要一定的热防护措施。从图 8还可以看出,固体燃烧室内的温度最高,2个燃烧室外部轴向从上到下,温度逐渐降低,而径向温度却大致相同。分析整个散热过程可以发现,由于燃烧室外壁敷设有隔热层,膏体储存室内的热量主要由挤压室内的高温燃气传导而来。并且在燃烧结束后,二级喷管处的石墨喉衬温度很高,此时可以看作一个新的热源。因此,在热防护设计时首先得考虑挤压室内燃气热量的传导,可以在垫片与活塞之间设置隔热层,或者更换活塞的材料,将钢材料换成导热系数更低一点的材料,并且可以在二级喷管石墨喉衬周围适当的增加隔热层的厚度。

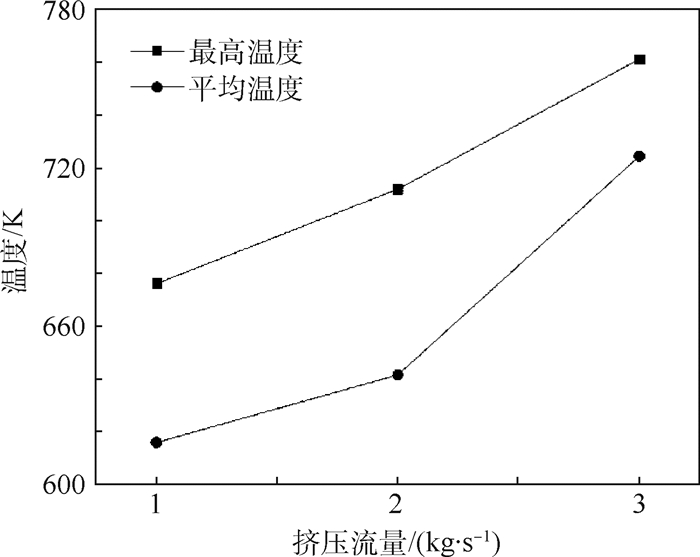

3.2 不同挤压流量对温度的影响 通过改变喷注孔的孔径可以改变膏体的挤压流量,实现变深度发射,然而不同药量的燃烧会导致整体温度分布的不同。针对该原理样机,按照膏体推进剂挤压流量1、2和3 kg/s,进行了3种状态的数值仿真计算。图 10为不同挤压流量下稳态时的温度分布云图。图 11为不同挤压流量下膏体储存室的最高温度和平均温度。

|

| 图 10 不同挤压流量下稳态时的温度分布云图 Fig. 10 Contours of temperature distribution in steady state under different extrusion flow rates |

| 图选项 |

根据所监测的膏体储存室的温度数据,挤压流量为1、2和3 kg/s时,膏体储存室所能达到的最高温度分别为676.2、712.1和761.4 K,平均温度分别为615.9、641.6和724.6 K。从图 10和图 11可以看出,不同挤压流量对膏体储存室的温度分布有一定程度的影响。挤压流量越大,膏体储存室的最高温度和平均温度越高。在一定范围内,挤压流量每增加1kg/s,膏体储存室的最大温度约增加50 K。因此,对于不同的挤压流量,隔热层的厚度可以有所不同。但为了结构的通用性,建议以最大挤压流量作为热防护设计的基准。

|

| 图 11 不同挤压流量下膏体储存室温度 Fig. 11 Temperature of gelled propellant storage space under different extrusion flow rates |

| 图选项 |

4 结论 采用动网格模型、源项添加模型、RNG k-ε湍流模型、DO辐射模型对固-膏体燃气发生器进行了数值仿真,并对其温度分布进行了相关的研究。

1) 分析了一级喷管喉道直径为7 mm,二级喷管喉道直径为30 mm,引流喷管喉道直径为2.5 mm,挤压流量为1 kg/s的基准工况下燃气发生器的温度分布,数值仿真计算得到膏体储存室能达到的最高温度为676.2 K,这就需要针对膏体室增加相应的防护手段。并且膏体储存室的热量主要来自挤压室内的燃气,建议在活塞上表面增加一层隔热,减少往膏体储存室内热量的传递。

2) 分析了不同挤压流量对膏体储存室温度分布的影响。挤入膏体燃烧室内的膏体推进剂挤压流量越大,膏体储存室的最高温度和平均温度越高。挤压流量每增加1 kg/s,膏体储存室的最高温度大约增加50 K。因此,在进行热防护设计时建议以最大膏体推进剂挤压力流量作为设计基准。

参考文献

| [1] | 赵险峰, 王俊杰. 潜地弹道导弹发射系统内弹道学[M].哈尔滨: 哈尔滨工程大学出版社, 2001: 149-166. ZHAO X F, WANG J J. Interior ballistics of under water ballistic missile launching system[M].Harbin: Harbin Engineering University Press, 2001: 149-166.(in Chinese) |

| [2] | 芮守祯, 邢玉明, 梁材. 高温高压超声速气液两相流场数值模拟[J].航空动力学报, 2011, 26(5): 991–996. RUI S Z, XING Y M, LIANG C. Numerical simulation of gas-liquid two-phase flow in high temperature and high pressure supersonic cross flow[J].Journal of Aerospace Power, 2011, 26(5): 991–996.(in Chinese) |

| [3] | 芮守祯, 邢玉明. 导弹弹射装置冷却器中液滴轨迹及特性的数值模拟[J].舰船科学技术, 2010, 32(4): 113–116. RUI S Z, XING Y M. The simulation of droplet trajectory and properties in cooler of missile launch system[J].Ship Science and Technology, 2010, 32(4): 113–116.(in Chinese) |

| [4] | 胡晓磊, 乐贵高, 马大为, 等. 水下燃气-蒸汽弹射气液两相流场数值研究[J].航空动力报, 2015, 30(1): 164–170. HU X L, LE G G, MA D W, et al. Numerical study of gas-steam ejection gas-liquid two-phase flow field under water[J].Journal of Aerospace Power, 2015, 30(1): 164–170.(in Chinese) |

| [5] | 李咸海, 王俊杰. 潜地导弹发射动力系统[M].哈尔滨: 哈尔滨工程大学出版社, 2000: 30-37. LI X H, WANG J J. Under water ballistic missile launching system[M].Harbin: Harbin Engineering University Press, 2000: 30-37.(in Chinese) |

| [6] | LAMBERT G, FOX R, RAINS W. Rocket propellant and method: US 3717518DA[P]. 1973-02-20. |

| [7] | NATION B, RAHIMI S. The status of gel propellants in year 2000[J].Internation Journal of Energetic Materials & Chemical Propulsion, 2002, 5(6): 172–194. |

| [8] | 肖金武, 张文刚. PEPA/AP膏体推进剂配方研究[J].固体火箭技术, 2001, 24(4): 46–49. XIAO J W, ZHANG W G. Study on PEPA/AP pasty propellant formulation[J].Journal of Solid Rocket Technology, 2001, 24(4): 46–49.DOI:10.3969/j.issn.1006-2793.2001.04.012(in Chinese) |

| [9] | 张家仙. 膏体推进剂火箭发动机工作过程研究[D]. 南京: 南京理工大学, 2009: 32-47. ZHANG J X. Reserch on working process of pasty propellant rocket motor[D]. Nanjing: Nanjing University of Science & Technology, 2009: 32-47(in Chinese). |

| [10] | 张家仙, 鞠玉涛, 周超, 等. 膏体推进剂模拟液直圆管流动特性[J].固体火箭技术, 2009, 32(4): 439–442. ZHANG J X, JU Y T, ZHOU C, et al. Pasty propellant simulacrum flow characteristic in straight round pipe[J].Journal of Solid Rocket Technology, 2009, 32(4): 439–442.(in Chinese) |

| [11] | MISHRA D P, PATYAL A, PADHWAL M. Effects of gellant concentration on the burning and flame structure of organic gel propellant droplets[J].Fuel, 2011, 90(5): 1805–1810.DOI:10.1016/j.fuel.2010.12.021 |

| [12] | KUMMITHA O R. Numerical analysis of solid rocket motor core flow with large eddy simulation viscous model[J].Materials Today, 2016, 3(10): 3820–3825.DOI:10.1016/j.matpr.2016.11.034 |

| [13] | 杨乐, 余贞勇, 何景轩. 基于FLUENT的固体火箭发动机点火瞬态内流场仿真影响因素分析[J].固体火箭技术, 2011, 34(4): 474–477. YANG L, YU Z Y, HE J X. A FLUENT analysis of influencing factors for SRM inner flow field simulation at ignition[J].Journal of Solid Rocket Technology, 2011, 34(4): 474–477.(in Chinese) |

| [14] | 武晓松, 陈军, 王栋. 固体火箭发动机工作过程数值仿真[M].北京: 高等教育出版社, 2006: 93-122. WU X S, CHEN J, WANG D. Numerical simulation of working progress of solid rocket engine[M].Beijing: Higher Education Press, 2006: 93-122.(in Chinese) |

| [15] | 郑亚, 陈军, 鞠玉涛. 固体火箭发动机传热学[M].北京: 北京航空航天大学出版社, 2006: 100-136. ZHENG Y, CHEN J, JU Y T. Solid rocket engine heat transfer[M].Beijing: Beihang University Press, 2006: 100-136.(in Chinese) |

| [16] | 赵雁鹏, 王学智, 刘少伟, 等. 垂直弹射系统弹射初始阶段内流场数值分析[J].空军工程大学学报(自然科学版), 2014, 15(4): 5–8. ZHAO Y P, WANG X Z, LIU S W, et al. A numerical analysis for the initial stage inner flow field in vertical ejection system[J].Journal of Air Force Engineering University(National Science Edition), 2014, 15(4): 5–8.(in Chinese) |