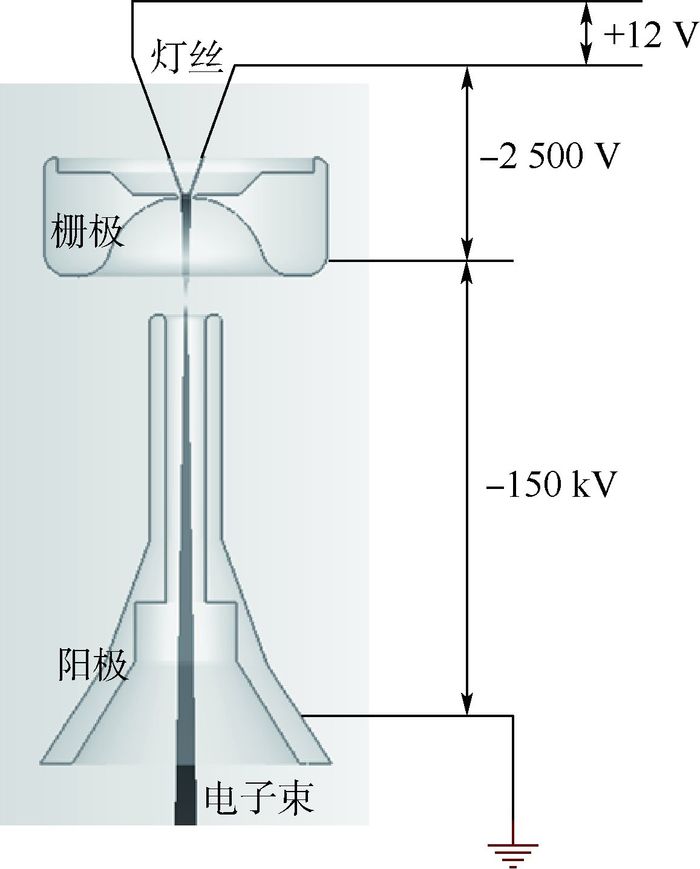

1 电子束流发生系统组成及工作原理 电子束流发生系统由高压电源、电子枪及其配套真空、运动系统组成。通常,高压电源的输出特性需要根据所驱动电子枪的结构确定。用于加工的电子束一般由热阴极电子枪的阴极产生,经过电子枪阴极、阳极之间的加速电压加速,再经过电子光学系统汇聚后,形成能量高度集中的电子束流。所研制150 kV/30 kW电源为逆变式高压电源,驱动的电子枪是包括阴极、阳极、栅极的三极电子枪,阴极是材质为钨的灯丝,阳极是能够产生静电汇聚效应的轴对称筒状结构[8],栅极施加一个相对于高压电源电位更低的电压,通常称之为偏压,用于调整电子束流的输出[9]。因此,所研制150 kV电子束加工设备的逆变电源中除了包括150 kV高压加速电源外,还包括偏压电源、灯丝加热电源。简化的电子束流发生系统如图 1所示。

|

| 图 1 电子束流发生系统 Fig. 1 Generation system of electron beam |

| 图选项 |

一般,电子束流发生系统产生电子束的过程为:当真空系统的真空度达到设计要求以后,控制系统使栅极电压输出最高电压,然后逐渐增大加速电压达到设定值,再启动灯丝加热电源加热灯丝,灯丝被加热后产生大量电子。当栅极上的负偏压很大时,加热灯丝产生的电子在灯丝发射面前端形成电子云,电子发射被栅极上很大的负偏压抑制,电子枪没有电子束流输出;当栅极负偏压降低到不足全部抑制灯丝加热产生的电子时,电子枪有电子束流输出;当栅极负偏压降低到零时,电子枪产生的束流大小将完全由灯丝被加热的程度决定。

根据电子束的产生过程可知,调整栅极负偏压可以调节电子束流大小;栅极负偏压不存在时,可通过调节灯丝加热电流调节电子束流大小。所研制逆变电源的加速电压调节范围为0~-150 kV;栅极电源输出电压范围为-10~-2 500 V;灯丝加热电源的输出电流为0~50 A可调,输出电压为+12 V。

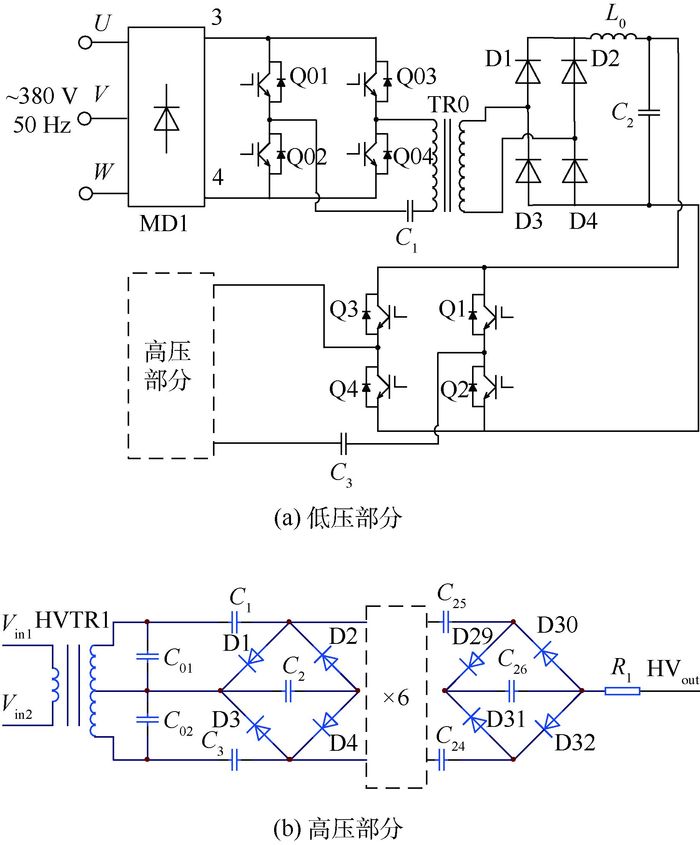

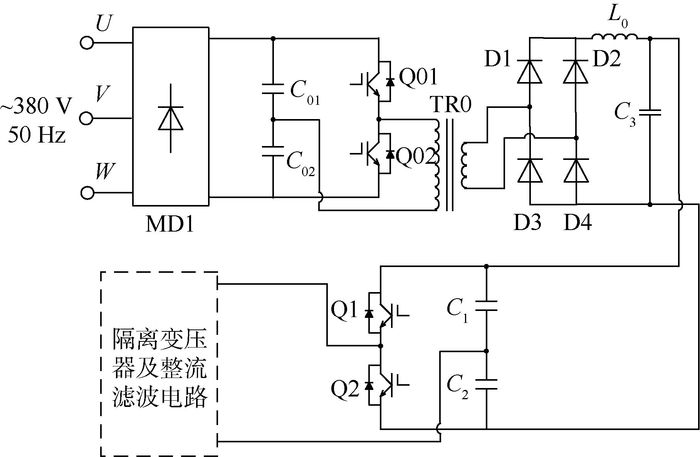

2 加速电源拓扑电路设计及优化 2.1 加速电源拓扑电路 加速电源由低压部分和高压部分组成。其中,低压部分包括全桥逆变直流电源和全桥逆变电路,高压部分主要由高压功率变压器、倍压整流电路和限流电路等组成。加速电源的拓扑电路如图 2所示。

|

| 图 2 加速电源拓扑电路 Fig. 2 Topology circuit of accelerator power supply |

| 图选项 |

在图 2(a)中,三相380 V交流电经三相全波整流滤波电路MD1后得到约500 V的直流电,输入到由4只IGBT开关管Q01~Q04组成的第一级全桥逆变电路,变换成约20 kHz的交流方波,然后经1:1隔离变压器TR0耦合至副边,再经由D1~D4组成的全波整流电路整流,电感L0和电容C2组成的滤波电路滤波后,得到电压稳定可调的直流电。该直流电作为Q1~Q4组成的第二级全桥逆变电路的输入,第二级全桥逆变电路将所述直流电转化成20 kHz的交流电,作为高压部分的输入。其中,电容C1、C3为隔直电容。低压部分电路的电流变化过程为:AC-DC-AC-DC-AC,第一级AC-DC变化是380 V/50 Hz的交流电经过三相全波整流滤波后变成稳定的500 V左右的直流电;第二级AC-DC变化是经过第一级全桥逆变电路所形成的20 kHz左右的交流电经过整流滤波电路后变成的电压可调的直流电。调节第一级全桥逆变电路IGBT的导通时间,可以调整第二级AC-DC变换电路的输出电压,所设计电路的输出电压0~500 V连续可调。

所研制加速电源的拓扑电路采用三级AC-DC转化,第一、第二级AC-DC均为小于500 V的低压,第三级AC-DC既包括20 kHz交流方波的低压,又包括-150 kV的高压。低压与高压部分通过高压功率变压器隔离。

所研制150 kV/30 kW高压逆变电源的高压部分由3组图 2(b)所示的电路并联,每一组高压电路输出功率为10 kW。高压功率变压器HVTR1的输入为第二级全桥逆变电路输出的20 kHz左右的交流方波,高压功率变压器HVTR1的变比为1:20,将输入的0~500 V变化的低压交流电转化成0~10 kV频率相同的高压交流电,该交流电再经过Cockcroft-Walton 16倍压整流电路,变成负高压直流电,经过R1限流电路后,连接到偏压电源、灯丝加热电源。

图 2(b)所示的倍压整流电路中的电容C1、C3上的最高电压为高压功率变压器副边的峰值电压U,则电容C2的最高电压为2U。当高压功率变压器原边输入电压峰值为500 V时,其副边峰值电压为10 kV,则倍压整流电路中各个电容和二极管承受最高电压为20 kV。所设计的倍压整流电路中各电容参数为25 nF/40 kV,整流二极管参数为5A/40 kV,所选择高压器件能够满足设计要求。

当高压部分的输入电压为0~500 V变化时,输出高压直流电变化范围为0~-170 kV。带载后电压会降低,平均压降[10-11]可通过式(1) 计算获得:

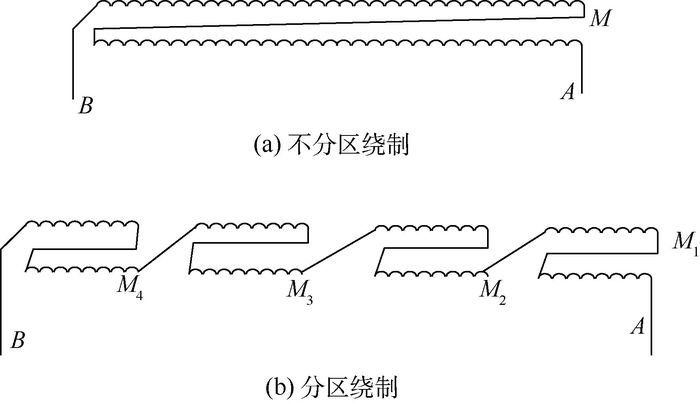

| (1) |

式中:ΔUa为电压降;Id为输出最大束流的1/3;f为工作频率;C为单只电容容量;n为倍压电路级数。

采用的Cockcroft-Walton对称全波整流电路,与普通的倍压整流电路相比,其不仅可以减小滤波电容的容量,还可以降低输出高压的纹波电压[10]。输出的纹波电压可以通过式(2) 计算获得:

| (2) |

式中:δU为电压纹波。

当需要输出200 mA的束流时,可通过式(1) 计算电压降ΔUa,根据所选择的参数,则输出电压降低了14.5 kV左右。设计时选择较多倍压电路的级数,是为了弥补由于高压功率变压器漏感所引起的压降。并且可根据式(2) 计算出最大束流输出时纹波电压为533 V。

2.2 高压逆变功率变压器设计优化 高压逆变功率变压器是高压逆变电源的核心部件,尤其是在电子束流发生技术领域,其性能直接影响到电子束流品质。

传统的高压功率变压器采用两层套筒式绝缘骨架,两个“U”型或“C”型磁芯在套筒中间对接,在靠近磁芯的内层套筒式绝缘骨架上绕制变压器的原边绕组,在外层套筒式绝缘骨架上绕制变压器的副边绕组。外层套筒式绝缘骨架为耐高压材料,具有多个环形凸台的空心柱状体。为了提高耐压等级,外层套筒式绝缘骨架的厚度一般都比较大,如果考虑到内层原边绕组的骨架、线径的影响,副边绕组至磁芯的距离会增加很多,绝缘距离增大导致漏感增加。同时,2个磁芯对接面很难达到理想的全面接触,进一步导致变压器漏感增加。

高压逆变功率变压器输出的最高电压为10 kV左右,而变压器输入的最大电压为500 V,因此需要变压器的变比在1:20以上。若该变压器的原边绕组为25匝,则副边匝数至少需要500匝。由于漆包线的线径在0.5 mm以上,如果采用单层绕制的方式,那么在副边绕组上单层绕制500匝漆包线则至少需要聚四氟乙烯骨架的内径达到72 mm左右才能满足要求,这就需要磁芯内径至少为80 mm以上,这样会导致磁芯材料和聚四氟乙烯骨架成本激增。如果制造大功率变压器,则副边绕组流过电流增加,绕组线径如需增加到1 mm左右,采用单层绕制方法,则需要聚四氟乙烯骨架内径更大,目前市场上很难找到合适的聚四氟乙烯型材制造骨架,并且磁芯需要单独定制,成本会很高,此外,变压器的磁路损耗也明显增大。

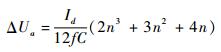

若采用通用磁芯和多层绕制方法绕制而成的变压器副边,例如变压器的输出电压为10 kV,副边绕组则需要绕制两层才能达到设计要求。如果采用图 3(a)所示不分区绕制方式制造变压器,A、B两点之间电压为10 kV以上,则在M点处的电压就达到了5 kV,而高压功率变压器运行过程中,对于普通漆包线是很难满足设计要求的,即使采用的是聚酰亚胺漆包线,也几乎达到此类漆包线所能承受的最大耐压值,因此变压器很难长期稳定工作。由于漏感和层间电容的存在,会出现很大的谐振电流,高压功率变压器的功率损耗严重,因此难以实现最大输出,并且带载能力降低。为使电子束流发生系统达到额定功率输出,高压功率变压器原边逆变电路中的功率器件容量需要很大才能满足要求,并且高压功率变压器原边电路出现较大的谐振电流,极易损坏回路中的功率器件,使得设备的可靠性能降低。

|

| 图 3 高压功率变压器绕制方式 Fig. 3 Coiling methods of high voltage power transformers |

| 图选项 |

如果采用图 3(b)所示分区绕制方式,将变压器副边绕组分成4份,每个区域绕制两层,再将每段绕组的首尾相连,当A、B点电压为10 kV,则M1点电压达到1 250 V,M2点电压达到2 500 V,M3点电压达到5 kV,M4点电压达到7 500 V,每个区域绕组承受电压为2 500 V,每段区域内,绕组层间最大电压为1 250 V,即使普通漆包线也能满足设计要求,设计的变压器采用了聚酰亚胺漆包线绕制,这将增大变压器工作的可靠性。

为了解决现有技术中由于变压器漏感造成的变压器损耗和带载能力降低的问题,研制了一种高压逆变功率变压器[12]。

经过优化设计的高压逆变功率变压器骨架为环形骨架,将环形磁芯置于环形骨架内部,副边绕组绕制在骨架外部,副边绕组分为8个区域,一个区域的副边绕组的输出端与相邻一个区域的副边绕组的输入端相连接。每个所述区域内的绕组匝数为副边绕组总匝数的1/8。

经过优化设计的高压逆变功率变压器,能够有效减小原副边绕组与磁芯的间隙,在保证耐压强度足够大的基础上,可以降低漏感,增强带载能力。

高压逆变功率变压器将幅值为500 V、频率为20 kHz的交流方波升压至同频率的10 kV高压交流方波,单个高压升压变压器的变换功率为12 kW。设计好的高压逆变功率变压器的主要参数如下:变压器变比为1:20,原边匝数为26,副边匝数为520,变压器原边输入电压范围为0~500 V,副边输出电压范围为0~10 kV,变压器原边、副边最高耐压为30 kV,单个变压器最大传递功率为12 kW。

采用额定功率12 kW的功率变压器,相对于每一组高压电路所需要的10 kW输出功率,有2 kW的余量。原边、副边绕组与磁芯之间采用聚四氟乙烯材料绝缘,绝缘层厚度大于或等于3 mm。每毫米聚四氟乙烯材料耐压大于10 kV,所设计的部件耐压足够大。

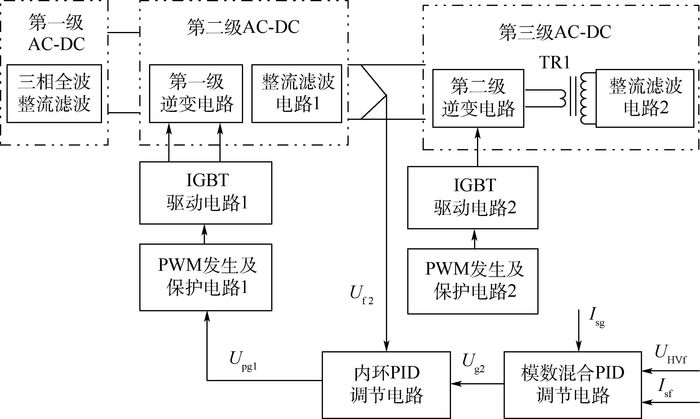

3 偏压电源和灯丝加热电源拓扑 高压电子束加工设备在工作过程中,金属蒸气对电子枪的污染或绝缘油中的杂质等都极易引起高压放电。由于工作电压高达-150 kV,高压放电不仅使得高压电源不稳定,而且高压放电产生的电压或电流尖峰耦合到低压电路,极易对电网上的其他设备(如PLC系统、伺服控制系统等)造成很强的电磁干扰,甚至损坏这些设备。因此,为了有效防止高压放电产生的电压和电流尖峰反馈至电网,不仅是高压加速电源,偏压电源和灯丝加热电源也都采用了电流、电压变换为AC-DC-AC-DC-AC-DC的拓扑电路结构。第二级AC-DC变换电路中的隔离变压器可有效减小高压放电对电网上其他设备的干扰。图 4所示为偏压电源的拓扑电路。

|

| 图 4 偏压电源拓扑电路 Fig. 4 Topology circuit of bias voltage power supply |

| 图选项 |

灯丝加热电源的拓扑电路与偏压电源类似,不同之处在于第三级AC-DC中采用的变压器不同,偏压电源这一级变压器为升压变压器,灯丝加热电源这一级变压器为降压变压器。

如图 4所示,采用2个半桥逆变电路调节电压和电流变换。第一级半桥逆变电路由C01、C02、Q01、Q02组成,第二级半桥逆变电路由C1、C2、Q1、Q2组成。第一级半桥逆变电路连接的变压器TR0是变比为2:1的降压变压器,偏压电源中的第二级半桥逆变电路连接变压器的变比为1:40。

偏压电源电压变化过程为:AC-DC-AC-DC-AC-DC,第一级AC-DC变化是380 V/50 Hz的交流电经过三相全波整流滤波后变成稳定的500 V左右的直流电;第二级AC-DC变化是经过第一级半桥逆变电路所形成的频率20 kHz左右、峰值250 V的交流电经过降压变压器TR0及整流滤波电路后变成的125 V直流电。调整第一级半桥逆变电路IGBT的导通时间,即可调整第二级AC-DC变化电路的输出电压,所设计电路的输出电压为最小偏压输出所需直流电压Upd到125 V连续可调。设置最小偏压是为防止偏压调整0 V导致束流不可控现象发生。最小偏压输出所需直流电要根据不同电子枪,由试验确定。根据设计要求,偏压电源输出电压变化范围为-10~-2 500 V。最小偏压为-10 V,则要求第二级AC-DC变化电路输出的最小电压为0.5 V左右。

第三级AC-DC是将第二级AC-DC输入的直流电,经过半桥逆变电路逆变,升压变压器升压,整流滤波电路后,变成所需要的直流偏压输出。

灯丝加热电源的电流变化过程与偏压电源电流变化过程比较相似,不同之处在于第二级半桥逆变电路连接的变压器为降压变压器,变比为5:1,其输出特性为低压大电流特性。

4 控制电路优化 高压加速电源的控制和束流采样技术比较完善,文献[7, 13]中进行了详细论述,在此不再赘述,主要优化的控制电路有高压采样电路、束流反馈控制电路、灯丝加热电流闭环反馈控制电路。

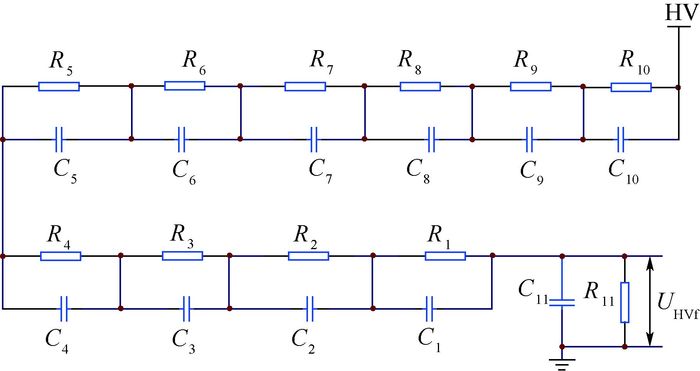

4.1 高压采样电路的优化 高压采样电路不但需要对稳定高压进行采样,对于高压突变的高压脉冲信号也需要及时响应,否则极易造成设备损坏,经过优化设计的高压采样电路如图 5所示。采用电阻分压方式采集稳定高压信号,用串联电容分压方式采集高压脉冲信号。

|

| 图 5 高压采样电路 Fig. 5 High voltage sampling circuit |

| 图选项 |

图 5中,R11为稳定高压信号采样电阻,选择91 kΩ(等于0.091 MΩ)的精密电阻,R1~R10为分压电阻,每个电阻的阻值为150 MΩ,总的分压电阻阻值为1 500 MΩ,采样电阻阻值相对分压电阻很小,可以直接采用式(3) 进行计算:

| (3) |

当高压UHV达到-150 kV时,高压采样信号UHVf为-9.1 V。

图 5中,C11为高压脉冲信号的采样电容,C1~C10为分压电容,每个分压电容的容值均为C0,耐压大于20 kV,C1~C10串联组成一个耐压大于200 kV的容值为C0/10的分压电容,则电压突变信号可以通过式(4) 获得:

| (4) |

当C1~C10均选择容值为1 nF/20 kV的电容,C11可通过几个电容并联获得容值为1.65 μF/1 kV的电容。在高压稳定工作时,采样电容C11上的高压采样信号UHVf1与电阻分压获得的信号UHVf相同,高压突变时,采样电容C11的响应速度大于电阻R11,UHVf1能及时将高压脉冲信号反馈到高压闭环控制系统,实现对电源的快速保护。

4.2 束流反馈控制电路的优化 将模数混合控制技术引入到束流反馈控制系统中,将束流给定、束流反馈、高压反馈引入到偏压控制系统中,使束流得到精确调节。束流反馈控制电路如图 6所示。

|

| 图 6 束流反馈控制电路框图 Fig. 6 Block diagram of beam feedback control circuit |

| 图选项 |

如图 6所示,束流反馈信号Isf与束流给定信号Isg作为外环模数混合PID调节电路的输入,该PID调节电路的输出值Ug2与偏压电源第二级AC-DC的输出电压反馈信号Uf2作为内环PID调节电路的输入,内环PID调节电路的输出Upg1用于调整PWM发生及保护电路1的PWM脉宽,从而调整偏压电源第二级AC-DC的输出;偏压电源的第二级逆变电路中的IGBT工作于满脉宽状态,当第二级AC-DC的输出电压改变时,偏压电源第三级AC-DC的输出电压也得到改变。因此,当内、外闭环PID调节电路稳定时,偏压电源输出的偏压值就能稳定,从而使束流输出稳定。

将高压反馈信号UHVf引入模数混合PID调节电路,目的在于当出现高压连续放电或高压突变时,迅速减小束流输出,保护电源。

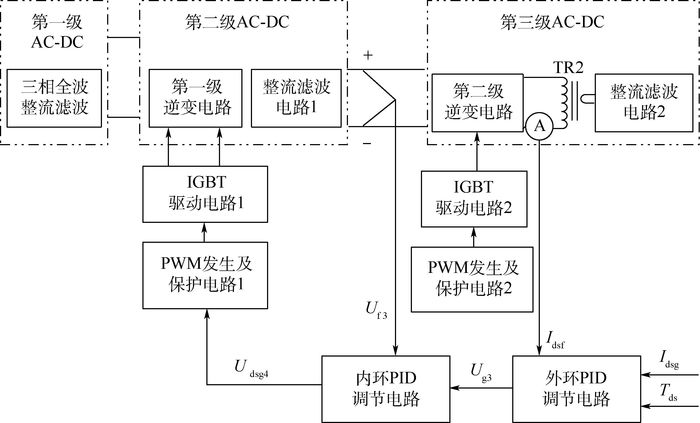

4.3 灯丝加热电流闭环反馈控制电路的优化 灯丝工作一段时间以后,由于发生烧损会变薄,内阻增大,在给定电流不变时,热发射增强,电子束流增大。对于一个新更换的灯丝,由于内阻较小,依据更换灯丝以前的灯丝电流参数,并不能使束流输出达到设定值,需要重新调整灯丝电流给定的工艺参数。因此,在灯丝加热电源的优化控制系统中,系统将自动记录灯丝工作时间,通过一系列试验,获得灯丝电流的补偿参数,保证在灯丝有效使用周期内束流输出的稳定性。

优化后的灯丝加热电流闭环反馈控制电路框图如图 7所示。图 7中,灯丝加热电流的反馈信号Idsf从第三级AC-DC的变压器TR2原边取样,将灯丝给定信号Idsg与反馈信号Idsf引入灯丝加热电源外环PID调节电路,同时,灯丝工作时间Tds也作为一个变量引入到灯丝加热电源外环PID调节电路,其输出Ug3作为灯丝加热电源内环PID调节电路的输入,Ug3与灯丝加热电源的第二级AC-DC输出电压反馈电压信号Uf3经过内环PID调节电路比较后,输出电压调节信号Udsg4,改变灯丝加热电源第二级AC-DC中IGBT的导通时间,从而使得灯丝加热电源输出的直流电压得到调节,继而改变灯丝加热电流。

|

| 图 7 灯丝加热电流闭环反馈控制电路框图 Fig. 7 Block diagram of closed-loop control circuit of filament heating current |

| 图选项 |

5 束源输出特性 将所研制的150 kV/30 kW逆变电源与30 kW高压电子枪、真空及电子束加工控制系统连接,组成一套高压电子束源系统,分别进行了空载和带载试验。空载时,检测加速电源第三级AC-DC的直流输入电压与高压逆变电源输出高压的对应关系;带载条件下,分别检测偏压、灯丝加热电流变化对束流输出的影响;此外还检测了最大束流输出时,逆变功率变压器原边的电压、电流波形。

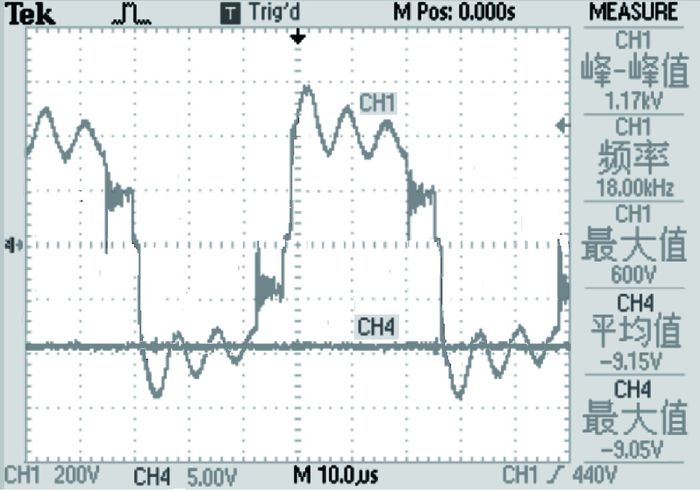

5.1 空载试验 当高压加速电源第二级全桥逆变电路输出20 kHz、幅值380 V左右的交流方波时,高压采样电路采集信号达到-9 V,表明空载电压达到-150 kV,测试的波形如图 8所示。

|

| 图 8 空载时逆变电路输出波形与反馈高压信号 Fig. 8 Inverter circuit output waveform and feedback high voltage signal with no load |

| 图选项 |

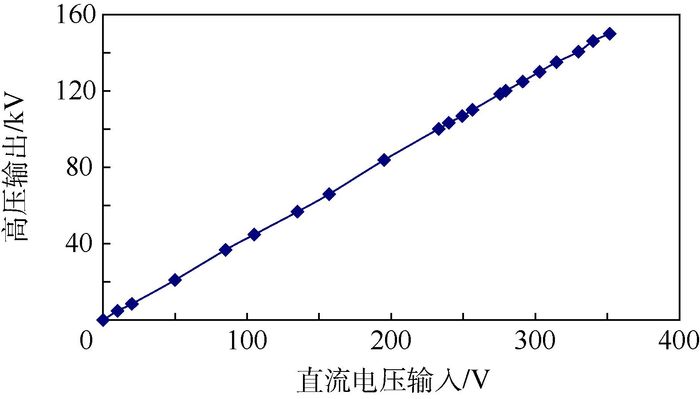

图 9为空载时高压加速电源第二级AC-DC输出的直流电压对应高压输出的特性曲线。可以看出,高压加速电源输出具有良好的线性度。

|

| 图 9 空载时高压加速电源输出特性 Fig. 9 Output characteristics of high voltage accelerator power supply with no load |

| 图选项 |

5.2 带载试验 在不加载高压条件下,电子枪抽取到高真空,在偏压电路输出端直接检测偏压输出,并根据偏压电源第二级AC-DC的输出电压与偏压输出的对应关系,绘制偏压数据查询表。

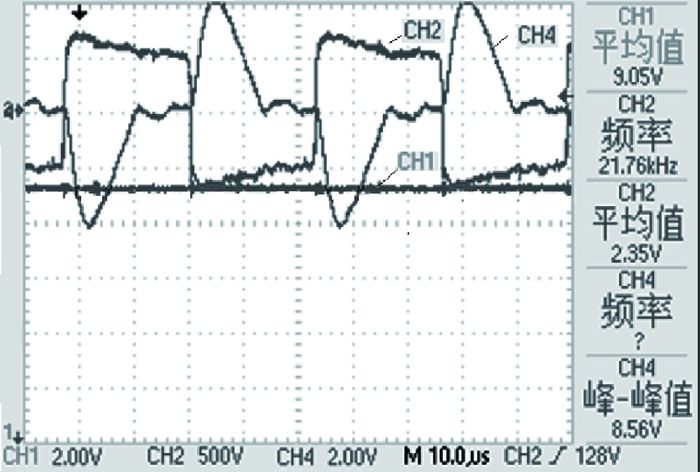

在灯丝加热电流25 A,设定偏压电源第二级AC-DC的输出电压对应偏压为-20 V,高压输出-149 kV时,在45 Ω采样电阻Rb上检测到最大束流采样电压Ub的反馈信号为9.05 V,束流大小可以由式(5) 计算得出:

| (5) |

式(5) 计算表明,所研制电源实现了最大200 mA束流输出。高压功率变压器原边电压、电流及束流采样波形如图 10所示。CH1为束流采样电压波形,CH2为高压功率变压器原边电压波形,CH4为高压功率变压器原边电流波形,电流采样传感器为1:500的霍尔传感器,采样电阻为15 Ω。

|

| 图 10 带载时高压功率变压器原边电压、电流及束流采样波形 Fig. 10 Waveform of voltage and current in original coils of high voltage power transformer and sample signal of beam current in load |

| 图选项 |

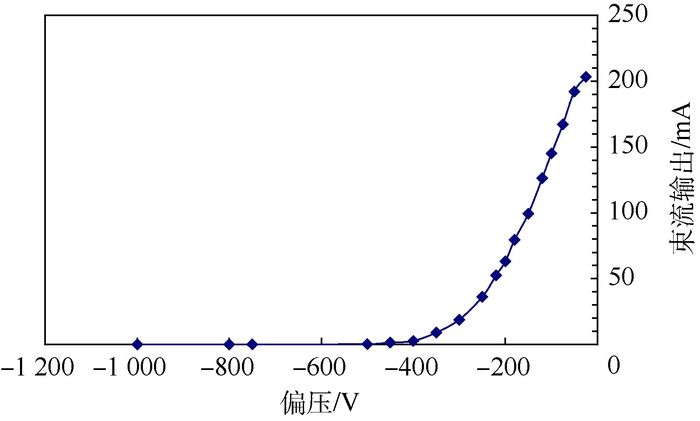

5.3 偏压对束流输出的影响 在高压给定149 kV,灯丝加热电流30 A,逐渐降低偏压电源第二级AC-DC的输出电压,并根据偏压数据查询表获得偏压值,使偏压从-2 500 V逐渐减小到-20 V,检测束流输出的变化趋势,束流输出的变化趋势类似于N沟道MOSFET的栅-源极电压变化对应的漏极电流变化,检测结果如图 11所示。

|

| 图 11 偏压与束流输出对应关系曲线 Fig. 11 Corresponding relational curve between bias voltage and beam output |

| 图选项 |

从图 11中可以看出,偏压大于-500 V,几乎没有束流产生,处于偏压调节束流的“死区”,随着偏压从-500 V逐渐向-300 V降低,束流缓慢增大;偏压从-300 V逐渐减小到-20 V,束流输出呈线性增大趋势。在偏压输出-20 V时,束流输出达到200 mA,如果继续减小偏压,则束流输出易出现不可控现象。

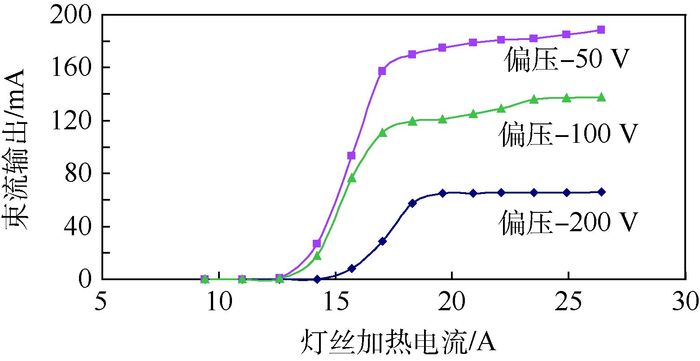

5.4 灯丝加热电流对束流输出的影响 在高压给定-149 kV,偏压分别为-50、-100、-200 V时,灯丝加热电流分别从0 A逐渐增加到26 A,检测束流的变化趋势,测试结果如图 12所示。

|

| 图 12 灯丝加热电流与束流输出对应关系曲线 Fig. 12 Corresponding relational curves between filament current and beam output |

| 图选项 |

从图 12中可以看出,偏压输出越小,对应的束流越大;每一个偏压,对应一个最大束流输出;在偏压给定时,随着灯丝加热电流增加,束流输出的变化经历死区、线性增大区、恒流区。在死区阶段,束流没有输出,是因为灯丝加热电流太小,热发射产生电子数量不多,产生的电子不足以克服偏压的抑制,因此不能产生束流;在线性增大区阶段,随着灯丝加热电流增大,灯丝热发射能力增强,产生的电子数量随着灯丝加热电流增大而增加,给定偏压已经不能完全抑制电子发射,束流产生,并且随着灯丝加热电流增加而增大;由于受到所采用灯丝材质、几何尺寸的限制,灯丝最大发射电子数量有限[14],即灯丝加热电流大于某一值后,再增加灯丝加热电流,束流几乎不会变化,出现如图 12所示的每一个偏压对应一段束流最大的恒流区。

从图 12中还可以看出,随着束流从增大区向恒流区过渡,会出现一个明显的拐点。在更换新灯丝后,通常需要做一系列试验,找出这个拐点,使得工作过程中灯丝加热电流小于等于拐点值,这样可以避免在偏压、高压给定条件下通过盲目增大灯丝加热电流来提高束流的做法,这对于有效延长灯丝使用寿命[15]、提高设备有效工作时间具有重要意义。

6 结论 1) 采用AC-DC-AC-DC-AC-DC的拓扑电路结构、Cockcroft-Walton 16倍压整流电路、新型逆变功率变压器等技术,优化了高压加速电源,不但获得了稳定的高压输出,而且提高了加速电源的抗干扰能力。

2) 采用AC-DC-AC-DC-AC-DC的拓扑电路结构、高压脉冲检测、模数混合PID调节束流、灯丝加热时间累计等技术,分别优化设计了高压采样电路、偏压电源、灯丝加热电源,在保障其工作可靠性的基础之上,进一步提高了电子束流输出的稳定性。

3) 高压电子束源输出达到-150 kV,最大束流达到了200 mA,高压输出具有良好的线性度。

4) 高压、灯丝加热电流给定时,调节偏压可以调整束流大小,偏压调节束流有死区和线性增大区;在高压、偏压不变时,随着灯丝加热电流增大,束流输出的变化经历死区、线性增大区、恒流区。

参考文献

| [1] | 李晓延, 武传松, 李午申. 中国加工制造领域学科发展研究[J].机械工程学报, 2012, 48(6): 19–31. LI X Y, WU C S, LI W S. Study on the progress of welding science and technology in China[J].Journal of Mechanical Engineering, 2012, 48(6): 19–31.(in Chinese) |

| [2] | HO C Y. Fusion zone during focused electron-beam welding[J].Journal of Materials Processing Technology, 2005, 167(2-3): 265–272.DOI:10.1016/j.jmatprotec.2005.05.025 |

| [3] | 李晓红, 毛唯, 熊华平. 先进航空材料和复杂构件的加工技术[J].航空材料学报, 2006, 26(3): 276–282. LI X H, MAO W, XIONG H P. Welding technologies of advanced aeronautical materials and complex-shaped structural components[J].Journal of Aeronautical Materials, 2006, 26(3): 276–282.(in Chinese) |

| [4] | 闫晓峰. 真空电子束焊在我国航空机载设备上的应用及发展趋势[J].航空制造技术, 2005(9): 90–102. YAN X F. Application and development trend of vacuum EB welding in airborne equipment in China[J].Aeronautical Manufacturing Technology, 2005(9): 90–102.(in Chinese) |

| [5] | 毛智勇. 电子束加工技术在大飞机中的应用分析[J].航空制造技术, 2009(2): 92–94. MAO Z Y. Application of electron beam welding technology in large aircraft[J].Aeronautical Manufacturing Technology, 2009(2): 92–94.(in Chinese) |

| [6] | 樊兆宝, 安绍孔, 王英健, 等. 真空电子束焊接技术及其在空空导弹弹体加工中的应用[J].航空制造技术, 2010(16): 53–56. FAN Z B, AN S K, WANG Y J, et al. Technology of vacuum electron beam welding and its application in manufacturing of air-to-air missile's body[J].Aeronautical Manufacturing Technology, 2010(16): 53–56.DOI:10.3969/j.issn.1671-833X.2010.16.007(in Chinese) |

| [7] | 张伟, 杜慧聪, 齐铂金, 等. 150 kV/30 kW逆变式电子束焊接高压电源设计[J].北京航空航天大学学报, 2014, 40(11): 1531–1536. ZHANG W, DU H C, QI B J, et al. 150 kV/30 kW inverter for electron beam welding power supply design[J].Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(11): 1531–1536.(in Chinese) |

| [8] | 杜秉初, 汪健如. 电子光学[M].北京: 清华大学出版社, 2002. DU B C, WANG J R. Electron optics[M].Beijing: Tsinghua University Press, 2002.(in Chinese) |

| [9] | DUPAK J, VLCEK I, ZOBAC M. Electron gun for computer-controlled welding of small components[J].Vacuum, 2001, 62(2-3): 159–164.DOI:10.1016/S0042-207X(00)00435-8 |

| [10] | 张仁毅, 陈昌渔, 王昌长. 高电压试验技术[M].北京: 清华大学出版社, 2012. ZHANG R Y, CHEN C Y, WANG C C. High-voltage testing technology[M].Beijing: Tsinghua University Press, 2012.(in Chinese) |

| [11] | 王亚君, 周岐. PWM型倍压电路压降的计算[J].辽宁工业大学学报(自然科学版), 2008, 28(5): 299–301. WANG Y J, ZHOU Q. Calculation of output voltage from voltage multiplying circuit of PWM[J].Journal of Liaoning University of Technology(Natural Science Edition), 2008, 28(5): 299–301.(in Chinese) |

| [12] | 许海鹰, 杨波, 左从进, 等. 一种高压逆变功率变压器及其制作方法: ZL201410253182. 3[P]. 2014-06-09. XU H Y, YANG B, ZUO C J, et al.A type of high voltage inverter power transformer and manufacture method:ZL201410253182.3[P].2014-06-09(in Chinese). |

| [13] | 范霁康, 齐铂金, 刘方军, 等. 新型电子束焊机高压电源的设计与实现[J].北京航空航天大学学报, 2017, 43(2): 293–300. FAN J K, QI B J, LIU F J, et al. Design and implementation off a novel high-voltage power supply in electron beam welding machine[J].Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(2): 293–300.(in Chinese) |

| [14] | IQBAL M, RAFIQ M, BHATTI S A, et al. The electron beam gun with thermionic hairpin-like cathode for welding and surface modifications[J].Vacuum, 2004, 77(1): 19–26.DOI:10.1016/j.vacuum.2004.07.066 |

| [15] | HORACEK M, DUPAK J. Temperature controlled cathode heating in electron beam welding machine[J].Vacuum, 2001, 62(2-3): 165–169.DOI:10.1016/S0042-207X(01)00273-1 |