由于诱导轮入口压力低,流道中常常会发生气蚀,进而诱发一系列气蚀不稳定现象,如旋转气蚀[2-4]、交替叶片气蚀[5]和气蚀喘振[6]等,这些气蚀不稳定现象如果不加以抑制,会降低液体火箭发动机的性能,严重的甚至会导致发射失败[7-10]。

针对气蚀不稳定现象,国外开展了大量的实验研究。1997年,Hashimoto等[11]通过对LE-7发动机的涡轮泵进行研究,发现改变诱导轮入口壳体形状,能够抑制旋转气蚀的发生。2001年,Yoshida等[12]通过交替切割四叶片诱导轮前缘的方式成功抑制了旋转气蚀。2007年,Choi等[13]研究了J型槽对诱导轮性能的影响,发现J型槽能够显著提高诱导轮的抽吸性能,并且改善低流量下诱导轮的气蚀性能。2013年,Watanabe等[14]在前人的基础上,通过试验进一步研究了在入口加装非对称障碍板后的诱导轮气蚀性能。国内针对诱导轮气蚀不稳定现象的研究较少,而且主要通过数值模拟方法研究诱导轮的内部流动与性能,以及与离心泵的流动匹配。2009年,陈晖等[15]通过数值模拟诱导轮二维叶栅中的非定常流动,研究了旋转气蚀,并对其机理进行了分析。2012年,郭晓梅等[16]选择了5种短叶片位置不同的诱导轮,研究了长短叶片位置对离心泵气蚀性能的影响。2013年,唐飞等[17]利用计算流体力学(CFD)方法分析了阶梯壳体和叶片打孔对诱导轮气蚀性能的影响。

俄罗斯的Анкудинов[18]在民用泵上提出在壳体上增加螺旋静叶来提高泵的扬程。为了分析带螺旋静叶诱导轮的内部流动规律,本文利用CFD方法对带螺旋静叶诱导轮进行了仿真计算,研究了该诱导轮的扬程特性和气蚀性能,并且与原诱导轮进行了比较。

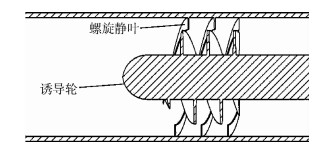

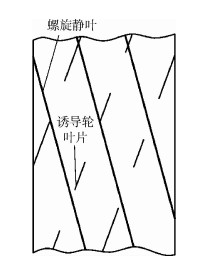

1 研究对象 本文研究的带螺旋静叶诱导轮的结构如图 1所示。诱导轮为等螺距诱导轮,螺旋静叶固定在外围壳体上,其螺距与诱导轮螺距相等,方向与诱导轮相反。图 2为其平面展开图。诱导轮为一个民用诱导轮,设计流量Q=33 L/s,扬程H=6.5 m,转速n=1 500 r/min。诱导轮和螺旋静叶的具体参数见表 1和表 2。

|

| 图 1 带螺旋静叶诱导轮结构 Fig. 1 Structure of inducer with helical static blades |

| 图选项 |

|

| 图 2 带螺旋静叶诱导轮平面展开图 Fig. 2 Planar cascade for inducer with helical static blades |

| 图选项 |

表 1 诱导轮主要参数 Table 1 Main parameters of inducer

| 参数 | 外径/mm | 叶片数 | 螺距/mm | 轮毂直径/mm |

| 数值 | 188.6 | 3 | 160 | 89.8 |

表选项

表 2 螺旋静叶主要参数 Table 2 Main parameters of helical static blades

| 参数 | 内径/mm | 叶片数 | 螺距/mm | 外径/mm |

| 数值 | 192.6 | 3 | 160 | 240 |

表选项

2 数值模拟 诱导轮流道区域采用对复杂边界适应性强的非结构化四面体网格进行划分,对于叶片吸力面前缘、叶尖间隙等需要关注的局部,用尺寸函数进行网格加密处理,计算网格数约为178万,计算区域及网格, 如图 3所示。

|

| 图 3 计算区域及网格 Fig. 3 Computed area and calculated grids |

| 图选项 |

采用雷诺时均方法(RANS)对诱导轮的流场进行数值模拟。采用旋转坐标系,入口边界条件为压力入口,出口边界条件为流量出口,近壁面选用标准壁面,壁面边界条件为绝热无滑移边界条件。气蚀模型为基于Rayleigh-Plesset方程的混合流体模型[19]。计算时湍流模型采用标准k-ε双方程湍流模型。计算工质为液态水(25℃),饱和蒸汽压为3 167.2 Pa,气泡平均直径设为2 μm。

3 计算结果与分析 3.1 CFD计算结果与实验验证 图 4为额定转速下数值计算结果与Анкудинов所做实验曲线[18]的对比,Hexp、HCFD和ηCFD分别为带螺旋静叶的诱导轮扬程的实验值、计算结果和效率,HCFD0和ηCFD0分别为原诱导轮扬程和效率的计算结果。当流量低于15 L/s和高于30 L/s时,带螺旋静叶的诱导轮的计算曲线和实验曲线基本重合,而在流量15~30 L/s的范围内,数值计算的扬程要略低于实验测量结果,但是数值计算结果与实验结果的误差小于10%。而在设计流量Q=33 L/s下,计算结果与实验结果的差值小于1%。

|

| 图 4 诱导轮数值计算与实验曲线对比 Fig. 4 Comparison of numerical calculation and experimental curves of inducer |

| 图选项 |

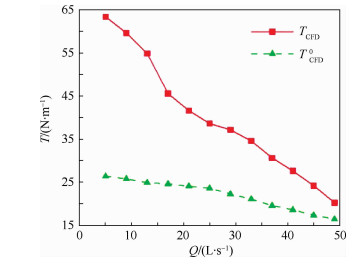

3.2 带螺旋静叶诱导轮与原诱导轮的水力性能对比 诱导轮的水力性能曲线见图 4。从图中可见,增加了螺旋静叶之后,诱导轮的扬程显著增加。在设计流量Q=33 L/s时,诱导轮的扬程提升42%。随着流量减小,因为安装螺旋静叶而提升的扬程也逐渐增大。但是,安装螺旋静叶后,效率比原诱导轮降低。在设计流量Q=33 L/s时,安装螺旋静叶后,诱导轮的效率降低13.5%。

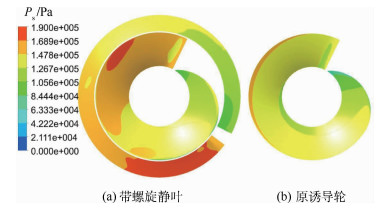

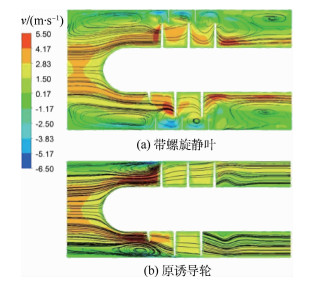

诱导轮叶片上的压力(Ps)分布见图 5和图 6。通过比较发现,增加螺旋静叶后,诱导轮的吸力面和压力面压力都显著提高。图 7为诱导轮子午面上的轴向速度(v)分布和流线。对于原诱导轮,回流主要集中在诱导轮入口前缘处,由于入口修圆的原因,该处存在很强的回流涡。增加了螺旋静叶后,回流显著增强。在螺旋静叶流道中,以回流居多,存在很强的回流涡,流场区域显得不稳定。

|

| 图 5 诱导轮吸力面静压对比 Fig. 5 Comparison of static pressure on suction blade of inducer |

| 图选项 |

|

| 图 6 诱导轮压力面静压对比 Fig. 6 Comparison of static pressure on pressure blade of inducer |

| 图选项 |

|

| 图 7 诱导轮子午面轴向速度分布和流线 Fig. 7 Axial velocity distribution and streamline on meridional plane of inducer |

| 图选项 |

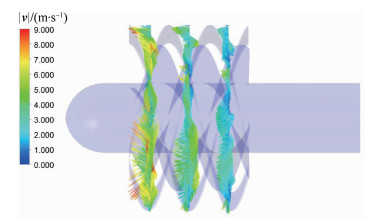

为了进一步分析螺旋静叶中的流动,在螺旋静叶流动入口、中间流道和出口3个轴向位置处取了3个截面,其绝对速度矢量|v|如图 8所示。从图中可以看出,3个截面都存在明显的回流。回流区域紧靠外壁面,并且入口速度绝对值大于出口速度绝对值,即入口回流强于出口回流。

|

| 图 8 螺旋静叶流道内的速度矢量 Fig. 8 Velocity vector in helical static blade channel |

| 图选项 |

图 9为诱导轮的扭矩对比图,TCFD和TCFD0分别为带螺旋静叶的诱导轮和原诱导轮扭矩的计算结果。安装螺旋静叶后,使诱导轮扭矩增大,动叶做功增加,诱导轮扬程上升。从图中可以看出,安装螺旋静叶后,随着流量减小,扭矩增加幅度越大。但是从图 7和图 8可以看出,由于回流作用较强,使诱导轮总体损失增加,导致诱导轮的效率下降。在设计流量Q=33 L/s时,扭矩增大63.9%,效率减小13.5%,扭矩增加的幅度要大于效率降低的幅度,故安装螺旋静叶后诱导轮的做功能力是增大的。

|

| 图 9 诱导轮扭矩对比图 Fig. 9 Comparison of torque for inducer |

| 图选项 |

3.3 气蚀计算网格无关性验证 针对诱导轮气蚀性能计算,选取了3种不同数量的网格进行网格无关性验证。表 3为气蚀余量NPSH=5.70 m时不同网格数预测的诱导轮扬程。从表 3中可以看出,随着网格数增多,扬程逐渐减小,当网格数从178万增加到200万时,扬程已经基本不变。图 10为NPSH=5.70 m时不同网格数下诱导轮入口的静压分布(Psi)和气穴分布,气相分数fv为10%。可以看出,随着网格数增加,静压分布和气穴分布变化很小。综上所述,选取网格数178万的网格进行计算。

表 3 NPSH=5.70 m时不同网格数预测的诱导轮扬程 Table 3 Head of inducer calculated by different mesh numbers at NPSH=5.70 m

| 网格数/万 | 131 | 178 | 200 |

| 扬程/m | 7.01 | 6.74 | 6.73 |

表选项

|

| 图 10 NPSH=5.70 m时不同网格数预测的诱导轮入口的静压分布和气穴分布(fv=10%) Fig. 10 Static pressure and cavitation distribution of inducer inlet calculated by different mesh numbers at NPSH=5.70 m (fv=10%) |

| 图选项 |

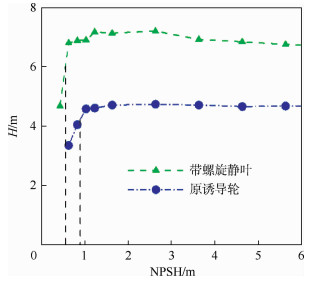

3.4 带螺旋静叶诱导轮与原诱导轮的气蚀性能对比 设计流量下的诱导轮气蚀性能曲线如图 11所示。对于原诱导轮,气蚀余量从6.00 m降低到1.69 m的过程中,诱导轮的扬程基本没有变化。随着NPSH低于1.69 m,诱导轮的扬程开始逐渐降低,并在NPSH低于1.09 m时,迅速下降。以诱导轮扬程降低到90%的点为断裂工况点,原诱导轮的临界NPSH为0.89 m。而对于安装了螺旋静叶的诱导轮,扬程比原诱导轮提高42%,并且随NPSH降低,扬程逐渐增加,随后才慢慢减小。当NPSH低于0.69 m时,扬程开始迅速下降。并且当NPSH=0.49 m时,带螺旋静叶的诱导轮的扬程仍与原诱导轮非气蚀状态的扬程相等,可见,安装螺旋静叶之后,诱导轮不仅扬程得到提高,气蚀性能也得到改善。安装螺旋静叶后,诱导轮的临界NPSH为0.55 m,比原诱导轮减小了0.34 m。

|

| 图 11 诱导轮气蚀性能对比 Fig. 11 Comparison of cavitation performance of inducer |

| 图选项 |

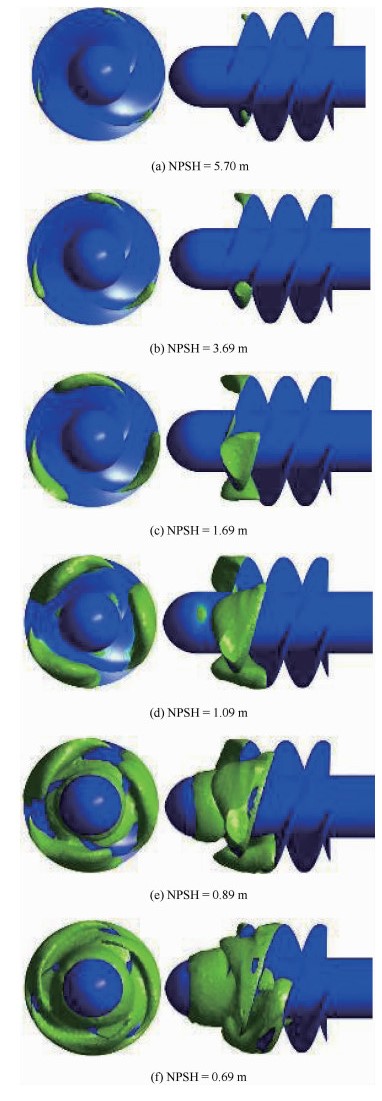

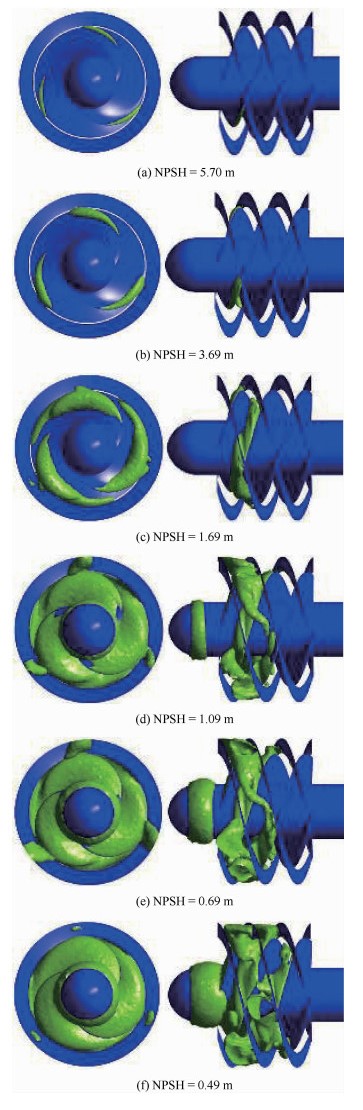

原诱导轮的气穴分布(fv=10%)随NPSH的变化如图 12所示。当NPSH降低到5.70 m时,在诱导轮叶片吸力面前缘开始出现气穴。随着压力继续降低,气穴区域逐渐增大,并贴着外壁面向入口处延伸。当NPSH降低到1.09 m时,气穴已经发展到一定程度,并且开始影响下一级叶片,从气蚀曲线上也可以看出,此时诱导轮的扬程已经开始下降。当NPSH降低到0.89 m时,诱导轮叶片吸力面前缘大部分都被气穴包围,在轮毂前缘也出现气穴,此时扬程已经开始迅速下降。当NPSH继续降低到0.69 m时,诱导轮吸力面前缘已经全部气蚀,与入口轮毂处的气穴连成了一片,堵塞了入口流道,导致扬程剧烈下降。

|

| 图 12 原诱导轮流道内的气穴分布(fv=10%) Fig. 12 Cavitation distribution in original inducer channel (fv=10%) |

| 图选项 |

带螺旋静叶诱导轮的气穴分布(fv=10%)随入口压力的变化如图 13所示。当NPSH降低到5.70 m时,与原诱导轮一样,在诱导轮吸力面前缘开始发生气蚀。随着入口压力降低,气蚀区域逐渐增大,但是与原诱导轮不同,带螺旋静叶诱导轮的气穴区域因为没有外壁面制约,是向螺旋静叶流道发展的。当NPSH降低到1.09 m时,诱导轮轮毂前缘也开始出现气穴。随着NPSH继续降低到0.49 m,气穴逐渐向下游发展,在螺旋静叶流道内的气穴首先堵塞静叶流道,而诱导轮前缘虽然轮毂的气穴和叶片吸力面前缘已经连在了一起,但是诱导轮流道并没有被堵塞,因此此时带螺旋静叶诱导轮的扬程仍与原诱导轮未气蚀时的扬程相等。

|

| 图 13 带螺旋静叶诱导轮流道内的气穴分布(fv=10%) Fig. 13 Cavitation distribution in inducer channel with helical static blades (fv=10%) |

| 图选项 |

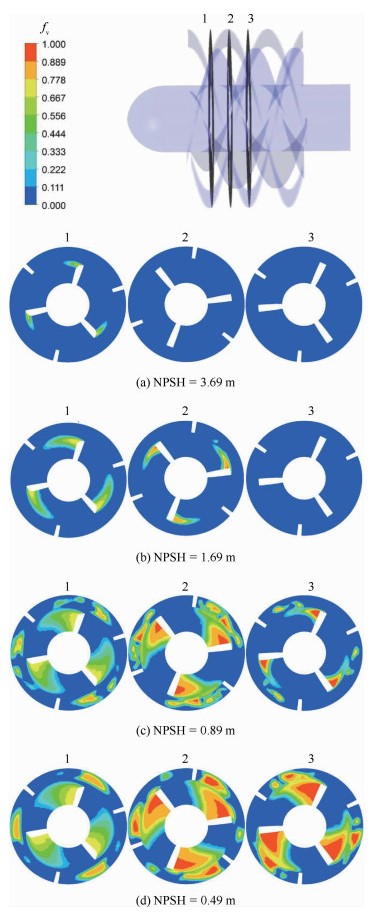

在带螺旋静叶入口不同轴向位置处取3个截面,在不同NPSH下的气穴分布如图 14所示。可以看出,没有外壁面的制约,随着NPSH逐渐减小,气穴从诱导轮叶片叶尖前缘开始,不断增大,然后沿径向延伸到螺旋静叶内部,最后堵塞流道,造成诱导轮扬程下降。

|

| 图 14 带螺旋静叶诱导轮入口fv分布 Fig. 14 fv distribution at inlet of inducer with helical static blades |

| 图选项 |

由此可见,带螺旋静叶诱导轮因为在外围安装螺旋静叶后,随着入口压力降低,气穴在离心力的作用下,是向径向发展的。气穴先是堵塞螺旋静叶流道,因此推迟了诱导轮自身流道的堵塞,使诱导轮的气蚀性能得到提升。

4 结论 为了研究带螺旋静叶诱导轮内部流动规律,本文采用CFD方法对带螺旋静叶诱导轮进行了数值模拟,得到以下结论:

1)?在螺旋静叶流道中存在强烈的回流作用,并且入口回流作用强于出口。

2)?安装螺旋静叶后,诱导轮的扬程得到了很大的提升,但是因为回流增强,导致效率下降。在设计流量下,扬程提升42%,效率降低6.3%。

3)?安装螺旋静叶后,推迟了气穴堵塞诱导轮流道的时间,使诱导轮气蚀性能得到改善。

4)?本文开展的带螺旋静叶诱导轮内部数值计算对带螺旋静叶诱导轮的设计和应用有一定的参考价值,接下来将进一步深入研究螺旋静叶各参数对诱导轮扬程和气蚀性能的影响。

参考文献

| [1] | 颜子初. 高性能螺旋轮设计的探讨[J].导弹与航天运载技术, 1998(5): 12–20.YAN Z C. A study on the design of high-performance inducers[J].Missiles and Space Vehicles, 1998(5): 12–20.(in Chinese) |

| [2] | TSUJIMOTO Y, KAMIJO K, YOSHIDA Y. A theoretical analysis of rotating cavitation in inducers[J].Journal of Fluids Engineering, 1993, 115: 135–141.DOI:10.1115/1.2910095 |

| [3] | TSUJIMOTO Y, YOSHIDA Y, MAEKAWA Y, et al. Observations of oscillating cavitation of an inducer[J].Journal of Fluid Engineering, 1997, 119: 775–781.DOI:10.1115/1.2819497 |

| [4] | HASHIMOTO T, YAMADA H, FUNATSU S, et al.Rotating cavitation in three and four-bladed inducers:AIAA-1997-3026[R].Reston:AIAA, 1997. |

| [5] | TSUJIMOTO Y.Cavitation instabilities in turbopump inducers[M]//Fluid Dynamics of Cavitation and Cavitation Turbopumps.[S.l.]:Springer Vienna, 2007, 496:169-190. |

| [6] | FURUKAWA A, ISHIZAKA K, WATANABE S. Flow measurement in helical inducer and estimate of fluctuating blade force in cavitation surge phenomena[J].JSME International Journal, 2002, 45(3): 672–677.DOI:10.1299/jsmeb.45.672 |

| [7] | KAMIJO K, YOSHIDA M, TSUJIMOTO Y. Hydraulic and mechanical performance of LE-7LOX pump inducer[J].Journal of Propulsion and Power, 1993, 9(6): 819–826.DOI:10.2514/3.23695 |

| [8] | SHIMURA T. Geometry effects in the dynamic response of cavitating LE-7liquid oxygen pump[J].Journal of Propulsion and Power, 1995, 11(2): 330–336.DOI:10.2514/3.51429 |

| [9] | KAMIJO K, YAMADA H, SAKAZUME N, et al. Developmental history of liquid oxygen turbopump for the LE-7engine[J].The Japan Society for Aeronautical and Space Sciences, 2001, 44(145): 155–163. |

| [10] | ZOLADZ T.Observations on rotating cavitation and cavitation surge from the development of the fastrac engine turbopump:AIAA-2000-3403[R].Reston:AIAA, 2000. |

| [11] | HASHIMOTO T, YOSHIDA M, WATANABE M, et al. Experimental study on rotating cavitation of rocket propellant pump inducers[J].Journal of Propulsion and Power, 1997, 13(4): 488–494.DOI:10.2514/2.5210 |

| [12] | YOSHIDA Y, TSUJIMOTO Y, KATAOKA D, et al. Effects of alternate leading edge cutback on unsteady cavitation in4-blade inducers[J].Journal of Fluids Engineering, 2001, 123(4): 762–770.DOI:10.1115/1.1411969 |

| [13] | CHOI Y D, KUROKAWA J, IMAMURA H. Suppression of cavitation in inducers by J-grooves[J].Journal of Fluids Engineering, 2007, 129: 15–22.DOI:10.1115/1.2375126 |

| [14] | WATANABE S, UCHINONO Y, ISHIZAKA K, et al. Suction performance and internal flow of a2-bladed helical inducer with inlet asymmetric plate[J].Journal of Thermal Science, 2013, 22(5): 395–403.DOI:10.1007/s11630-013-0641-y |

| [15] | 陈晖, 李斌, 张恩昭, 等. 液体火箭发动机高转速诱导轮旋转空化[J].推进技术, 2009, 30(4): 390–395.CHEN H, LI B, ZHANG E Z, et al. Rotating cavitation of the high-speed rotational inducer of LPRE[J].Journal of Propulsion Technology, 2009, 30(4): 390–395.(in Chinese) |

| [16] | 郭晓梅, 朱祖超, 崔宝玲, 等. 诱导轮长短叶片位置对高速离心泵汽蚀性能的影响[J].工程热物理学报, 2012, 33(10): 1695–1698.GUO X M, ZHU Z C, CUI B L, et al. Inducer-shot blade position influence on cavitation performance of high speed centrifugal pump[J].Journal of Engineering Thermophysics, 2012, 33(10): 1695–1698.(in Chinese) |

| [17] | 唐飞, 李家文, 李永, 等. 提高液体火箭发动机诱导轮汽蚀性能的研究[J].火箭推进, 2013, 39(3): 44–49.TANG F, LI J W, LI Y, et al. Study on improving cavitation performance of inducer for liquid rocket engine[J].Journal of Rocket Propulsion, 2013, 39(3): 44–49.(in Chinese) |

| [18] | AHKYДИHOB A A. Pacчet и пpoektиpobahиe лpeдbkлюч ehhoй ocebиxpeboй ctyпehи дehtpoъeжhoгo hacoca[M].Москва: Иэдательстьство Мгty им.Н.Э.Баумана, 2005: 14-18. |

| [19] | KUBOTA A, KATO H, YAMAGUCHI H. A new modelling of cavitating flows:A numerical study of unsteady cavitation on a hydrofoil section[J].Journal of Fluid Mechanics, 1992, 240: 59–96.DOI:10.1017/S002211209200003X |