当今只有少数几个发达国家拥有驾驶机器人相关技术[3-5],主要包括德国的STHLE、SCHENCK,美国LBECO,英国ABD、Froude Consine、Mira,日本Horiba、Nissan Motor公司等。中国自行研制的驾驶机器人主要是由东南大学和南京汽车研究所共同研制的DNC系列驾驶机器人[6-8]。

在驾驶机器人的研制过程中,仿真研究是节省研究经费、缩短技术研发时间的重要途径[9]。中国的马永辉和牛志刚[10]运用ADAMS软件实现了对驾驶机器人离合机械腿的动力学仿真,但并未涉及机械腿的驱动电机控制。姜浩等[11]在MATLAB环境中实现了对驾驶机器人位置伺服系统的仿真分析,但其伺服系统中没有涉及机械装置的动力学模型。并且,现有的仿真分析方法并未涉及车辆模型,无法分析判断驾驶机器人操纵车辆的能力。为此,本文在对驾驶机器人的机械腿进行动力学分析与建模的基础上,提出一种应用ADAMS、Simulink和CarSim软件共同建立的“驾驶机器人-车辆”联合仿真平台,并进行了车速跟踪的仿真实验。

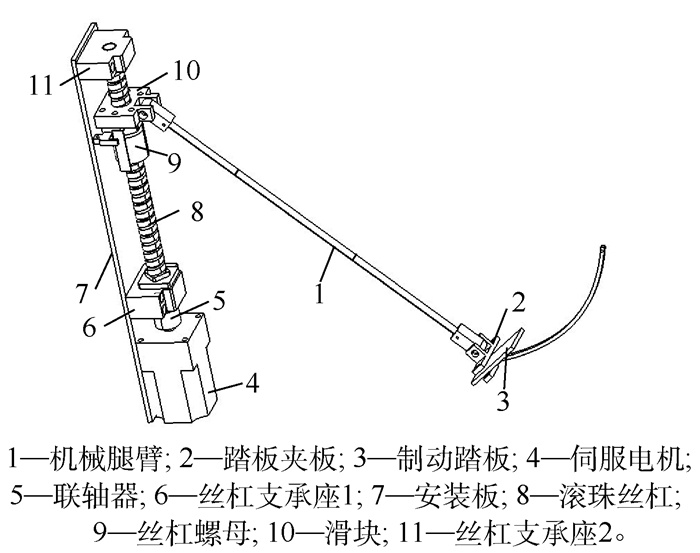

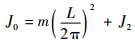

1 机械腿动力学分析 机械腿主要由伺服电机和机械结构两部分组成。本文的伺服电机采用交流伺服电机。由于实际驾驶中对油门和制动踏板的动作基本相同,所以本文所述驾驶机器人油门机械腿和制动机械腿采用相同的机械结构,如图 1所示,机器人机械腿主要包括机械腿臂、踏板夹板、滚珠丝杠、丝杠支承座和滑块等。

|

| 图 1 机械腿三维模型 Fig. 1 Three-dimensional model of mechanical leg |

| 图选项 |

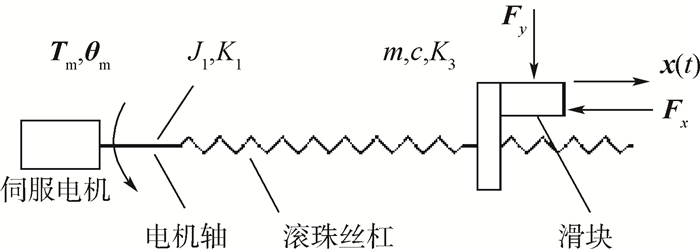

该结构为一滑块摇杆机构,伺服电机通过联轴器带动滚珠丝杠转动,固连在丝杠螺母上的滑块沿着滚珠丝杠的轴线方向作直线运动,通过连杆和踏板夹板,带动与踏板夹板固连的踏板转动。由于该机构采用伺服电动驱动,在动作上具有人肌肉的弹性和柔顺性,更加贴近实际。机械腿的力学结构简图如图 2所示。图中:J1、K1、Tm和θm分别为电机轴的转动惯量、扭转刚度、输出转矩和输出转角;m、c、K3和x分别为滑块的等效质量、滑块与导轨和滚珠丝杠之间的移动阻尼系数、滚珠丝杠副的拉压刚度和滑块的位移;Fx和Fy分别为滑块所受轴向和径向的力。

|

| 图 2 机械腿力学结构简图 Fig. 2 Mechanical structure diagram of mechanical leg |

| 图选项 |

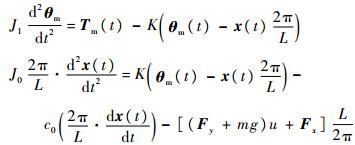

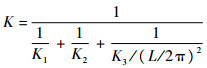

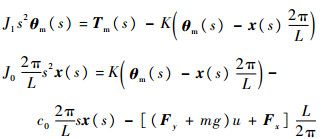

把系统向电机轴转化,根据等效原理得到系统的动力学方程[12]为

| (1) |

式中:L为滚珠丝杠螺距;u为滚珠丝杠与导轨之间的摩擦系数;K为系统的等效扭转刚度,即

| (2) |

J0为滑块与滚珠丝杠向滚珠丝杠转化的等效转动惯量,即

| (3) |

c0为等效转动阻尼系数,即

| (4) |

其中:J2和K2分别为滚珠丝杠的转动惯量和扭转刚度。

对式(1)进行拉普拉斯变换得

| (5) |

可见机械结构的传递函数是一个2阶振荡环节,转换为标准形式为

| (6) |

式中:

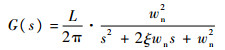

2 仿真模型 2.1 机械腿动力学模型 驾驶机器人机械腿的机械结构模型在ADAMS软件中建立[13]。在ADAMS软件中设置各个零部件之间的运动副,完成的机械结构ADAMS仿真模型如图 3所示,主要运动副关系如表 1所示。

|

| 图 3 机械腿ADAMS仿真模型 Fig. 3 ADAMS simulation model of mechanical leg |

| 图选项 |

表 1 机械腿主要运动副 Table 1 Main kinematic pair of mechanical leg

| 名称 | 属性 | 构件1 | 构件2 |

| JOINT_1 | 固定副 | 安装板 | 大地 |

| JOINT_2 | 转动副 | 滚珠丝杠 | 安装板 |

| JOINT_3 | 螺纹副 | 丝杠螺母 | 滚珠丝杠 |

| JOINT_4 | 转动副 | 滑块 | 机械腿臂 |

| JOINT_5 | 转动副 | 机械腿臂 | 制动踏板 |

表选项

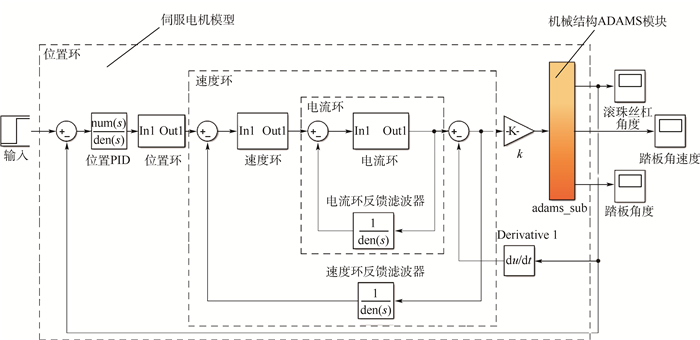

机械腿的伺服电机模型在Simulink中建立,采用矢量变换法[14]对电机进行线性化解耦控制,引入机械结构ADAMS仿真模型后,该系统由电流环、速度环和位置环组成,三环均采用PID控制,建立的机械腿动力学模型如图 4所示。图中:k为弧度转换为角度的比例系数。

|

| 图 4 机械腿动力学模型 Fig. 4 Dynamic model of mechanical leg |

| 图选项 |

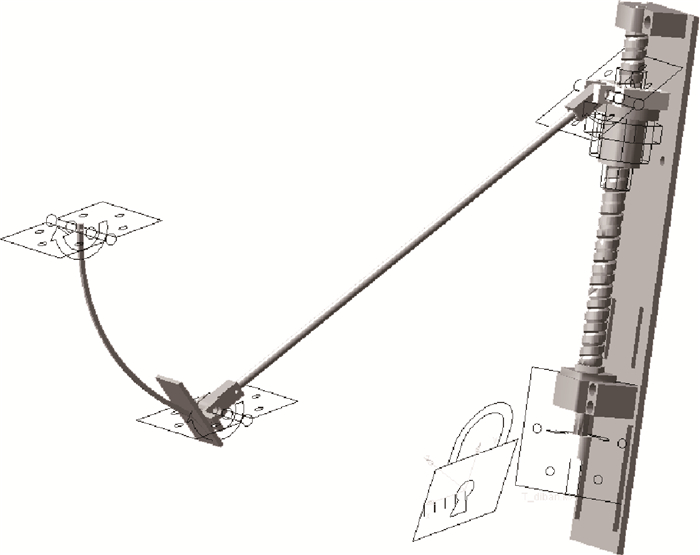

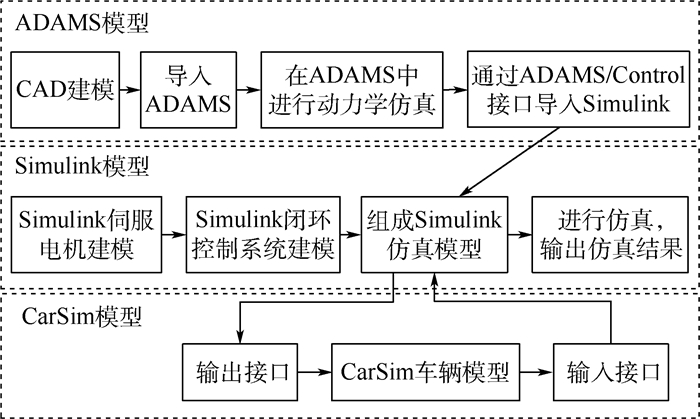

2.2 “驾驶机器人-车辆”联合仿真模型 为模拟驾驶机器人对车辆的控制过程,在机械腿动力学模型的基础上,引入CarSim软件建立车辆模型[15],并建立基于闭环速度控制的联合仿真平台。仿真平台搭建的关键技术包括机械腿动力学建模、车辆建模、控制系统设计以及软件接口技术。

在ADAMS/View中建立的动力学模型,通过ADAMS/Control接口模块与Simulink控制系统实现数据交互。设置动力学模型的输入变量为驾驶机器人机械腿的伺服电机角度,输出变量包括机械腿滚珠丝杠转角、踏板转角。车辆模型在CarSim软件中建立,输入变量为油门踏板转角和制动主缸管压,输出变量为车速。图 5为联合仿真模型的软件接口示意图。

|

| 图 5 软件接口示意图 Fig. 5 Schematic diagram of software interface |

| 图选项 |

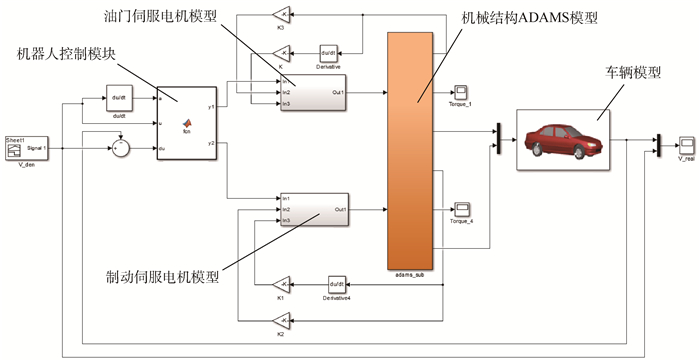

在Simulink中基于闭环速度控制建立的“驾驶机器人-车辆”联合仿真模型如图 6所示。

|

| 图 6 “驾驶机器人-车辆”联合仿真模型 Fig. 6 Collaborative simulation model of "robot driver-vehicle" |

| 图选项 |

仿真模型以给定的车速曲线为输入,将车辆模型的输出车速与目标车速进行比较产生误差;机械腿控制系统采取适当的控制方式,分析所需的伺服电机运动规律,伺服电机模型通过位置PID控制,对机械腿滚珠丝杠和踏板转角进行调整,进而控制汽车的行驶速度,并将车速信息实时反馈给控制系统,实现闭环控制。

3 仿真实验与分析 针对本文的2个仿真模型,在Simulink中设置参数如下:adams_sub通信时间间隔为0.005 s,animation_mode选择batch,simulation_mode选择discrete模式。

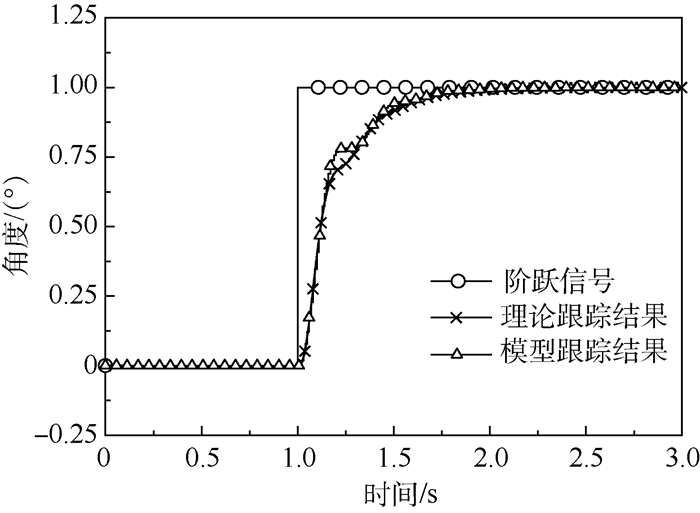

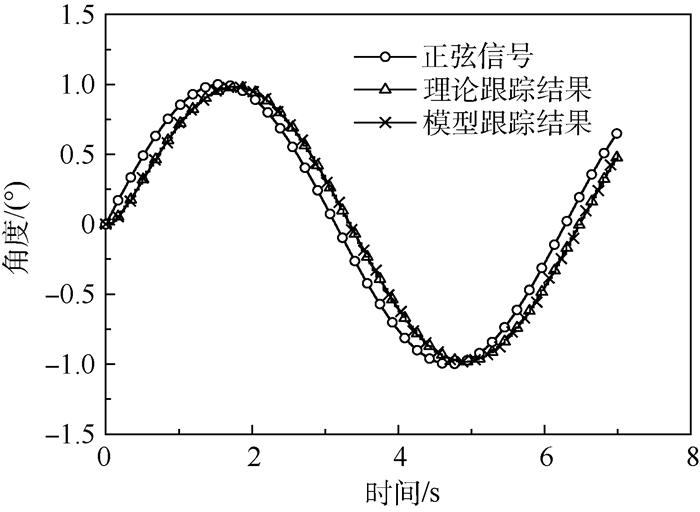

3.1 机械腿动力学模型仿真与分析 对于机械腿动力学模型,分别输入伺服电机角位移阶跃信号和正弦信号,得到的机械腿滚珠丝杠转角响应曲线分别如图 7、图 8所示。图中:模型跟踪结果指使用机械腿动力学模型得到的响应曲线;理论跟踪结果指使用式(6)中的传递函数代替仿真模型中的机械结构ADAMS模块得出的响应曲线。

|

| 图 7 阶跃信号跟踪曲线 Fig. 7 Tracking curves of step signal |

| 图选项 |

|

| 图 8 正弦信号跟踪曲线 Fig. 8 Tracking curves of sinusoidal signal |

| 图选项 |

从图 7、图 8中可知,仿真模型在对阶跃信号和正弦信号的跟踪过程中,模型跟踪与理论跟踪结果基本吻合。跟踪阶跃信号时,系统调整时间约为1.3 s,调整误差小于0.1%;跟踪正弦信号过程中,当信号频率f=1.0 rad/s时,调整时间约为0.2 s。即所搭建的机械腿动力学模型具有良好的控制性能,能够快速准确地跟随伺服电机的角位移输入,满足控制要求。

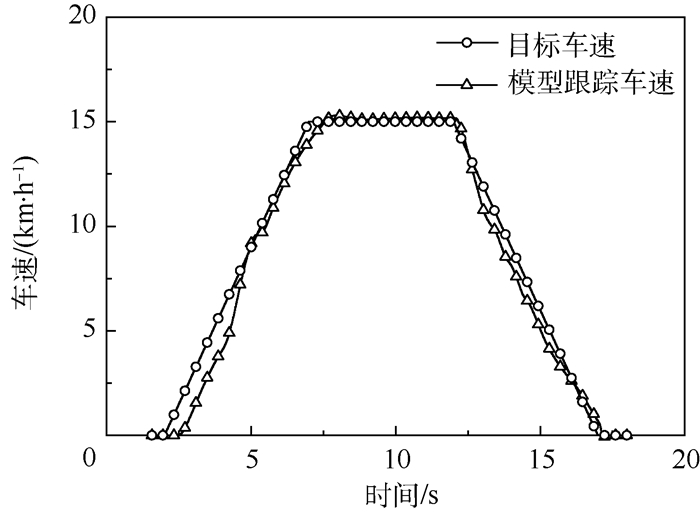

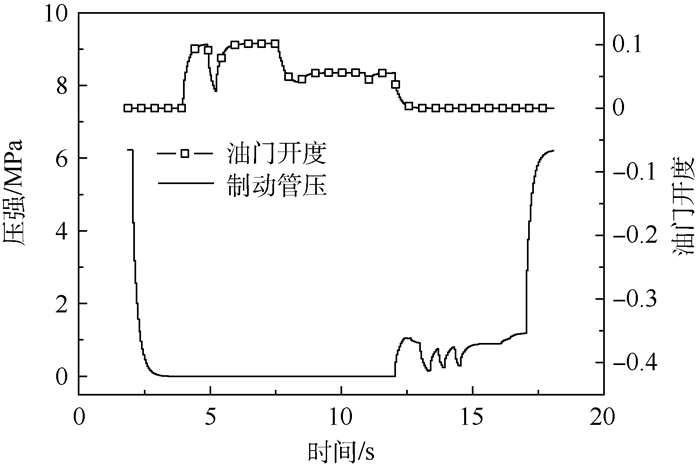

3.2 “驾驶机器人-车辆”联合仿真与分析 车速曲线选择GB 18352.3—2005中的部分道路试验工况[16],机器人驾驶车辆对车速的跟踪情况如图 9所示,跟踪过程中油门开度和制动管压的变化如图 10所示。

|

| 图 9 联合仿真车速跟踪过程 Fig. 9 Vehicle speed tracking process in collaborative simulation |

| 图选项 |

|

| 图 10 油门和制动参数示意图 Fig. 10 Schematic diagram of throttle and braking parameters |

| 图选项 |

由图 9、图 10可知,机器人模型基本能够完成简单的车速跟踪任务。在给定速度工况和相应的控制方式下,在车辆加速阶段,机器人油门机械腿能够采取相应的踩踏板动作,进行加速,响应迟滞时间约为0.7 s;在匀速阶段,油门机械腿能够保持车速的相对稳定,没有出现频繁的松、踩油门踏板动作,车速跟踪误差小于±2 km/h;在减速阶段,油门机械腿能够迅速回零,制动机械腿进行制动。即机器人驾驶过程中对车速曲线的跟踪响应比较平稳、快速,基本满足工程需要。

4 结论 1)本文针对北京航空航天大学自主研制的智能驾驶机器人,根据虚拟仿真设计方法,借助ADAMS和Simulink软件搭建了驾驶机器人机械腿的动力学仿真模型,进行了机械腿控制性能分析。

2)运用ADAMS、Simulink和CarSim软件共同搭建了驾驶机器人进行车速控制的机电联合仿真平台,并设计了控制策略。

3)仿真实验结果表明,所建立的机械腿动力学模型具有较好的控制性能,所搭建的“驾驶机器人-车辆”联合仿真平台能够满足工程要求,为机器人机械结构的改进和控制策略优化提供了虚拟样机平台,极大地节省了研究时间和经费,提高了控制系统的设计效率。

参考文献

| [1] | 陆化普, 李瑞敏. 城市智能交通系统的发展现状与趋势[J].工程研究——跨学科视野中的工程, 2014, 6(1): 6–19.LU H P, LI R M. Developing trend of its and strategy suggestions[J].Journal of Engineering Studies, 2014, 6(1): 6–19.(in Chinese) |

| [2] | 张小龙, 宋健, 冯能莲, 等. 汽车道路试验测试方法研究进展[J].农业机械学报, 2009, 40(4): 38–44.ZHANG X L, SONG J, FENG N L, et al. Research progress of measurement method for vehicle road way test[J].Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(4): 38–44.(in Chinese) |

| [3] | THIEL W, GROF S, HOHENBERG G, et al. Investigations on robot driver for vehicle exhaust emission measurements in comparison to the driving strategies of human drivers[J].SAE Transactions, 1998, 107(4): 1922–1929. |

| [4] | CZUBENKO M, KOWALCZUK Z, ORDYS A. Autonomous driver based on an intelligent system of decision-making[J].Cognitive Computation, 2015, 7(5): 569–581.DOI:10.1007/s12559-015-9320-5 |

| [5] | ERICSSON E. Independent driving pattern factors and their influence on fuel-use and exhaust emission factors[J].Transportation Research Part D-Transport and Environment, 2001, 6(5): 325–345.DOI:10.1016/S1361-9209(01)00003-7 |

| [6] | 张为公, 陈晓冰. 汽车驾驶机器人关键技术[J].江苏大学学报(自然科学版), 2005, 26(1): 20–23.ZHANG W G, CHEN X B. Key technologies of vehicle robot driver[J].Journal of Jiangsu University (Natural Science Edition), 2005, 26(1): 20–23.(in Chinese) |

| [7] | CHEN G, ZHANG W, ZHANG X. Speed tracking control of a vehicle robot driver system using multiple sliding surface control schemes[J].International Journal of Advanced Robotic Systems, 2013, 10: 90. |

| [8] | CHEN G, ZHANG W, ZHANG X. Fuzzy neural control for unmanned robot applied to automotive test[J].Industrial Robot-An International Journal, 2013, 40(5): 450–461.DOI:10.1108/IR-08-2012-398 |

| [9] | 王行仁. 建模与仿真技术的发展和应用[J].机械制造与自动化, 2010, 39(1): 1–6.WANG X R. Development and application of modeling and simulation technology[J].Machine Building & Automation, 2010, 39(1): 1–6.(in Chinese) |

| [10] | 马永辉, 牛志刚. 基于ADAMS的驾驶机器人离合机械腿的动力学仿真[J].机械管理开发, 2009, 24(3): 152–153.MA Y H, NIU Z G. Dynamic simulation of clutch robot leg of robot driver based on ADAMS[J].Mechanical Management and Development, 2009, 24(3): 152–153.(in Chinese) |

| [11] | 姜浩, 岳继光, 胡龙达. 用于汽车耐久性试验的驾驶机器人模糊控制仿真[J].系统仿真技术, 2013, 9(1): 61–65.JIANG H, YUE J G, HU L D. Fuzzy control strategy study of servo system in robotic driver[J].System Simulation Technology, 2013, 9(1): 61–65.(in Chinese) |

| [12] | 李清新. 伺服系统与机床电气控制[M].北京: 机械工业出版社, 1994: 240-242.LI Q X. Servo system and electrical control of machine tool[M].Beijing: China Machine Press, 1994: 240-242.(in Chinese) |

| [13] | 刘晋霞, 胡仁喜, 康士廷. ADAMS 2012虚拟样机从入门到精通[M].北京: 机械工业出版社, 2013: 81-87.LIU J X, HU R X, KANG S T. ADAMS 2012 virtual prototype from entry to the master[M].Beijing: China Machine Press, 2013: 81-87.(in Chinese) |

| [14] | 丁峰, 屈明昌, 林廷圻. 交流位置伺服系统PID控制方法实现[J].电子机械工程, 2003, 19(1): 52–54.DING F, QU M C, LIN T Q. Realization of PID control method in AC position servo system[J].Electro-Mechanical Engineering, 2003, 19(1): 52–54.(in Chinese) |

| [15] | 李径亮, 夏汤忠, 陆志成, 等. 基于CarSim的车辆自适应巡航仿真与试验研究[J].汽车科技, 2013(2): 46–52.LI J L, XIA T Z, LU Z C, et al. Research on adaptive cruise control technology based on CarSim[J].Auto Mobile Science & Technology, 2013(2): 46–52.(in Chinese) |

| [16] | 国家环境保护总局.轻型汽车污染物排放限值及测量方法(中国Ⅲ、Ⅳ阶段):GB 18352.3-2005[S].北京:中国标准出版社, 2005.State Environmental Protection Administration of China.Limits and measurement methods for emissions from light-duty vehicles(Ⅲ, Ⅳ):GB 18352.3-2005[S].Beijing:Standards Press of China, 2005(in Chinese). |