当收放液压系统参数不变时,起落架收起速度随过载的降低而提高[9]。大型民机起飞离地时垂向过载系数通常在1.1~1.3范围内[10],按照机动和突风引起的极限垂向过载2.0设计的液压系统,在常见的小过载工况下可能产生较大的终止速度和冲击,对相关结构、缓冲措施和密封有较高的要求。传统的起落架收放液压系统在使用中缺乏可控性,不能适应工况的变化。对于主起落架的收起过程,质量力引起的作动筒载荷通常随起落架收起角度的增大而增大,最大载荷出现在行程末端[11, 12]。若适当增大运动部件的加速度,使运动呈现先加速后减速的形态,则惯性力将增大起始阶段的作动筒载荷并减小行程末端的载荷,使作动筒载荷在整个行程上的分布更加均匀,提高作动筒的效率。实现这种设计也需要起落架收放液压系统具有可控性。

目前通过虚拟样机动力学仿真,可以模拟在液压驱动下起落架的收放过程。吉国明等[13]使用起落架收放三维模型和液压系统模型进行联合仿真,研究了收放作动筒参数对起落架收放性能的影响。印寅等[14]建立了结合收放液压系统和起落架动力学的虚拟样机模型,并用试验结果验证了仿真模型的准确性,研究了液压系统多种参数对起落架收放性能的影响。上述研究验证了结合液压系统的虚拟样机动力学仿真在起落架收放性能分析中的准确性,但未涉及对液压系统设计和收放性能的改进。

本文提出了一种用于主起落架的可控变速收放作动器的概念设计,通过改变进油及回油油路上节流阀的阻尼作用,实现了起落架收放液压系统在使用中的可控性。使用虚拟样机动力学仿真研究了不同过载工况下主起落架收起的动力学过程。与常规设计相比,在一定的设计约束下改善了多个工况下的终止速度、回油压力峰值、作动筒载荷和结构冲击特性。

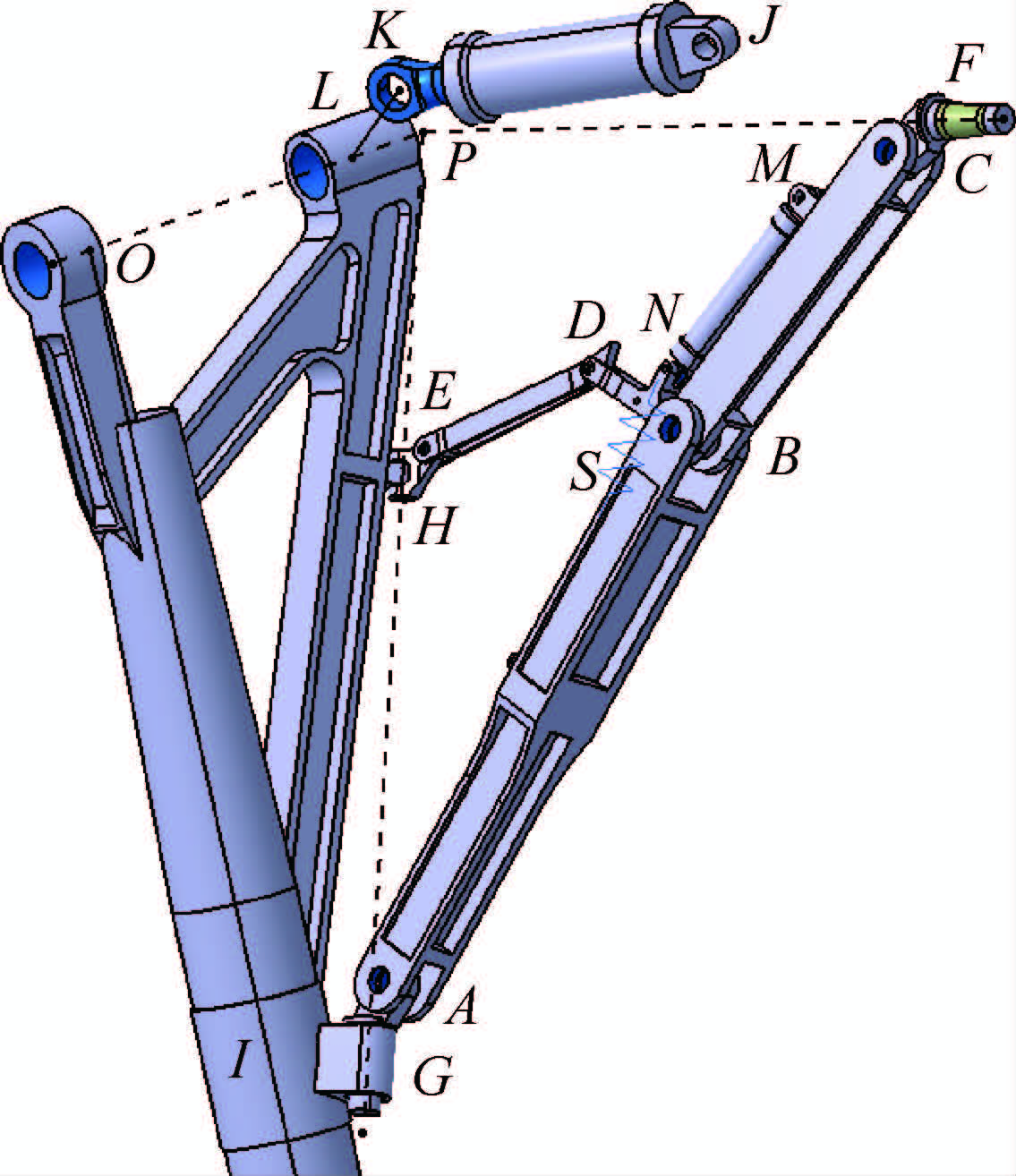

1 主起落架可控变速收放作动器1.1 主起落架三维收放机构起落架收放系统包含收放机构和液压系统两大部分。某型大型民机的主起落架三维收放机构如图 1所示。起落架收起过程如下:首先解锁作动筒MN加载收缩,克服下位锁弹簧NS的拉力,使下位锁解锁;然后收放作动筒JK加载伸长,通过摇臂KL驱动缓冲支柱IO和与之保持相对静止的扭力臂、活塞杆和机轮等零件(图中省略)绕收放转轴OP旋转,其间解锁作动筒卸载;最后支柱到达收起位置,上位锁锁定。收放机构的主要参数如表 1所示。

|

| 图 1 某型大型民机主起落架三维收放机构Fig. 1 Three-dimensional main landing gear retracting device of a large civil aircraft |

| 图选项 |

表 1 主起落架收放机构的主要参数Table 1 Key parameters of main landing gear retracting device

| 参数名称 | 数值 |

| 支柱及固连零部件总质量/kg | 1436.6 |

| 支柱重心距收放转轴距离/mm | 2314 |

| 支柱相对收放转轴惯性矩/(kg·m 2) | 9124.3 |

| 支柱收放转角/(°) | 80.5 |

| 下位锁弹簧自由长度/mm | 400 |

| 下位锁弹簧刚度/(N·m -1) | 8000 |

表选项

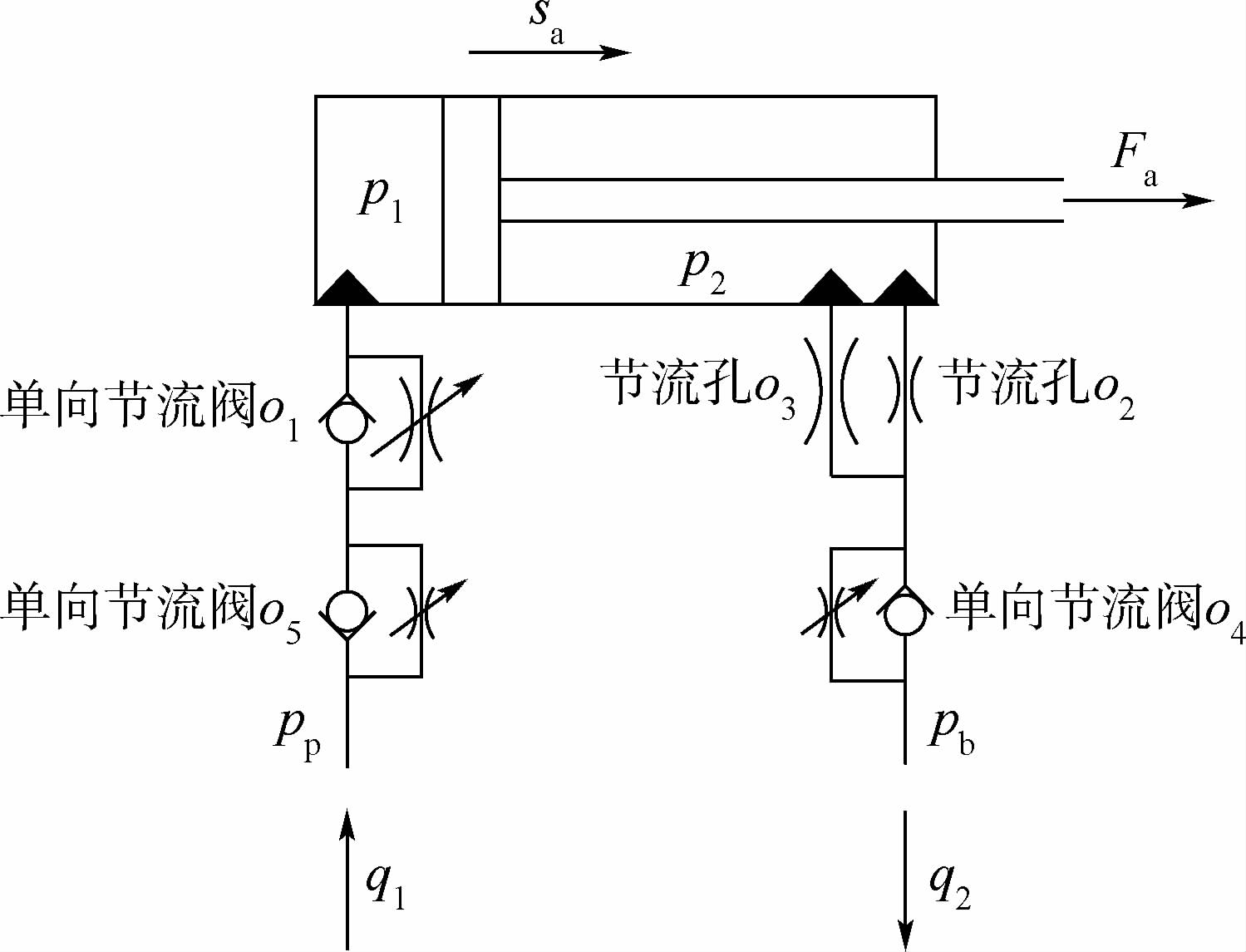

1.2 主起落架收放液压作动器常规设计根据该机型的技术要求,主起落架收起时间应在11 s以内,起落架收起时最大垂向过载为2.0,液压系统工作压力为20.6 MPa。常规设计的主起落架收放液压作动器原理如图 2所示。其中单向节流阀o1为进油节流,可避免收起过程初始阶段作动筒内出现过高的冲击压力峰值。节流孔o3截面积较节流孔o2的截面积大,从收起过程95%的作动筒行程开始,活塞侧面在1%的行程内逐渐挡住节流孔o3的油路并保持封闭,使油液仅从节流孔o2流过,提高有杆腔压力,降低收起过程的终止速度。单向节流阀o4、o5在起落架放下时起节流作用,以控制放下速度。该收放液压作动器的主要参数如表 2所示。

|

| sa—收放作动筒位移;Fa—收放作动筒输出推力; pp—收放作动筒输入压力;pb—收放作动筒回油压力; p1—收放作动筒无杆腔压力;p2—收放作动筒有杆腔压力; q1—无杆腔输入体积流量;q2—有杆腔输出体积流量。图 2 主起落架收放液压作动器Fig. 2 Hydraulic operating actuator of main landing gear |

| 图选项 |

表 2 主起落架收放液压作动器的主要参数Table 2 Key parameters of main landing gear hydraulic operating actuator

| 参数名称 | 数值 |

| 收放作动筒最大行程 s amax/mm | 282.7 |

| 作动筒活塞直径 D p/mm | 148.0 |

| 作动筒活塞杆直径 D r/mm | 98.0 |

| 无杆腔有效活塞面积 A 1/mm 2 | 17203 |

| 有杆腔有效活塞面积 A 2/mm 2 | 9660 |

| 节流阀 o 1相对截面积 r 1(实际截面积= r 1 A 1) | 0.0004 |

| 节流孔 o 2相对截面积 r 2(实际截面积= r 2 A 2) | 0.0002 |

| 节流孔 o 3相对截面积 r 3(实际截面积= r 3 A 2) | 0.0018 |

| 输入压力 p p/MPa | 20.6 |

| 回油压力 p b/MPa | 0.4 |

表选项

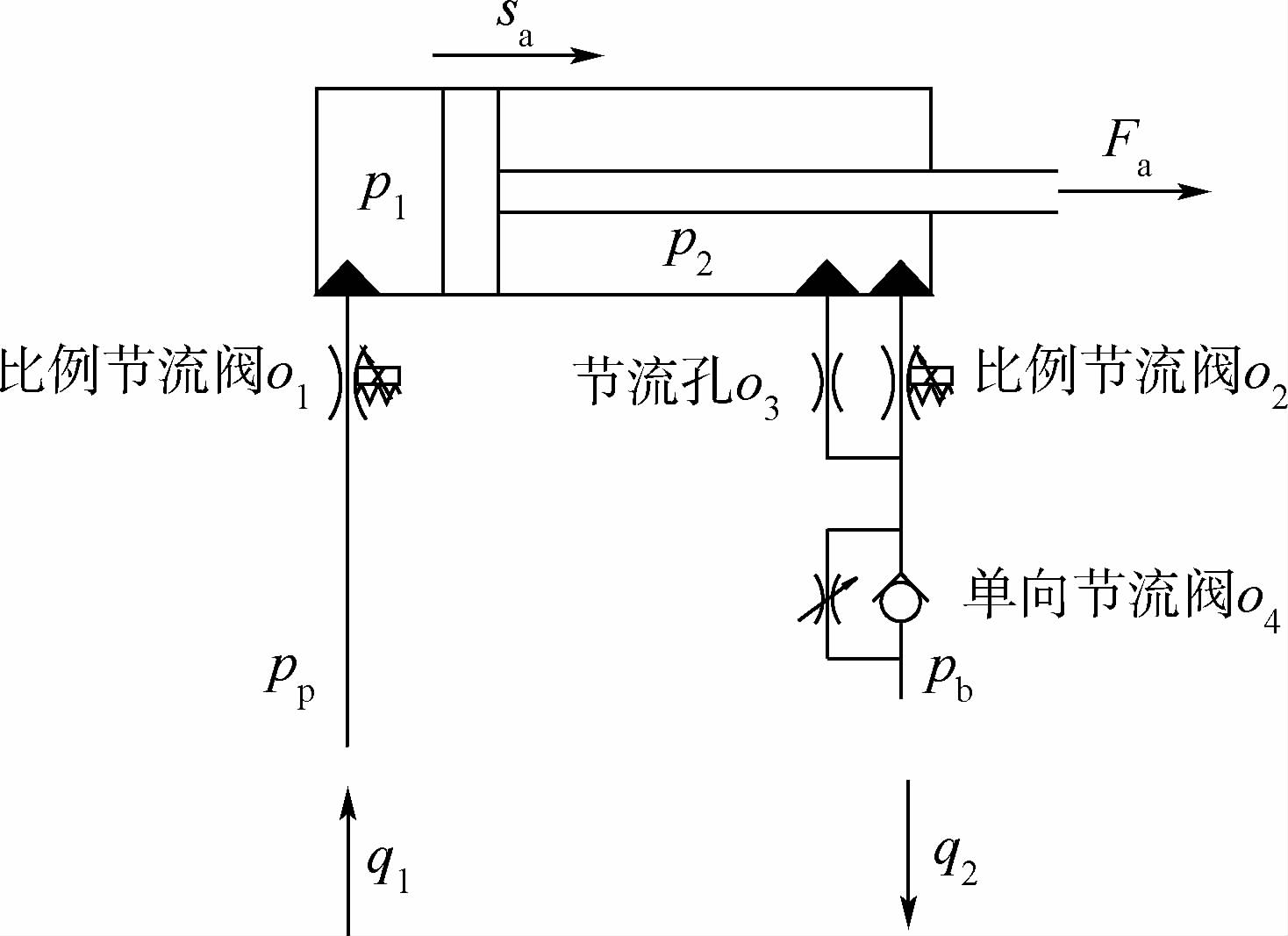

1.3 主起落架收放液压作动器可控变速设计在该收放液压作动器常规设计的基础上,提出一种能够适应不同过载工况的可控变速收放作动器的概念设计,其原理如图 3所示。其中使用的双向比例节流阀具有与普通节流孔相似的流量-压差特性,在压差一定时流量随控制值近似线性变化,控制值一定时流量与压差的平方根近似成正比[15],因此可认为比例节流阀的流量系数与截面积的乘积与控制值呈线性关系。通过设置在主起落架安装位置的线性加速度计,获得起落架收起过程中主起落架的垂向过载,根据过载调节比例节流阀的控制值,即可实现对起落架收起速度的控制。由于起落架收起运动对飞机垂向加速度的影响很小,且对收起用时的精度要求不高,控制系统可设计为开环系统,结构简单。比例节流阀o1还可以根据起落架放下时的工况调节,从而省去了单向节流阀o5。该变速设计的作动筒与原设计相同,而比例节流阀的调节规律、节流孔o3的截面积和输入压力pp需要在起落架收起性能分析的基础上确定。

|

| 图 3 主起落架可控变速收放作动器Fig. 3 Controllable operating actuator of main landing gear |

| 图选项 |

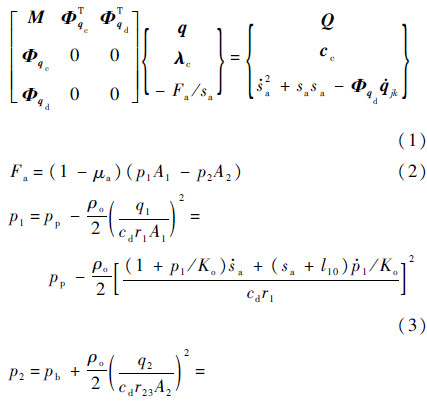

2 主起落架收起动力学建模与仿真2.1 主起落架收起动力学分析模型收放机构的多体模型和液压系统模型共同构成主起落架收放系统的动力学模型。起落架收起过程中系统满足如下的动力学方程:

式中:M为质量矩阵;Φqc为运动副的雅可比矩阵;Φqd为收放作动筒位移约束的雅可比矩阵;q为广义加速度向量;qjk为收放作动筒套筒和活塞的平动广义坐标向量;λc为运动副的拉格朗日乘子向量;Q为包含重力、空气阻力、运动副摩擦力、下位锁弹簧力和解锁力以及速度相关的惯性力的广义力向量;cc为加速度约束微分方程的右侧项;μa为收放作动筒的摩擦系数;l10和l20分别为无杆腔和有杆腔油液的初始长度;ρo为常压下油液的密度;Ko为油液的体积弹性模量;cd为节流孔和节流阀的流量系数;r23为有杆腔节流孔的有效相对截面积之和。

根据上述的收放系统模型,使用虚拟样机仿真软件建立主起落架收起动力学仿真模型,其中使用的主要参数如表 3所示。

表 3 主起落架收起动力学仿真模型的主要参数Table 3 Key parameters of dynamic simulation model of main landing gear retraction

| 参数名称 | 数值 |

| 最大风阻 F dmax/N | 2334 |

| 解锁力 F u/N | 2000 |

| 解锁力作用时间 t u/s | 2.0 |

| 运动副摩擦系数 μ j | 0.1 |

| 收放作动筒摩擦系数 μ a | 0.1 |

| 无杆腔油液初始长度 l 10/mm | 30 |

| 有杆腔油液初始长度 l 20/mm | 300 |

| 无杆腔初始压力 p 10/MPa | 1.0 |

| 有杆腔初始压力 p 20/MPa | 0.4 |

| 常压下油液密度 ρ o/(kg·m -3) | 900 |

| 油液体积弹性模量 K o/MPa | 1700 |

| 节流孔/阀流量系数 c d | 0.62 |

表选项

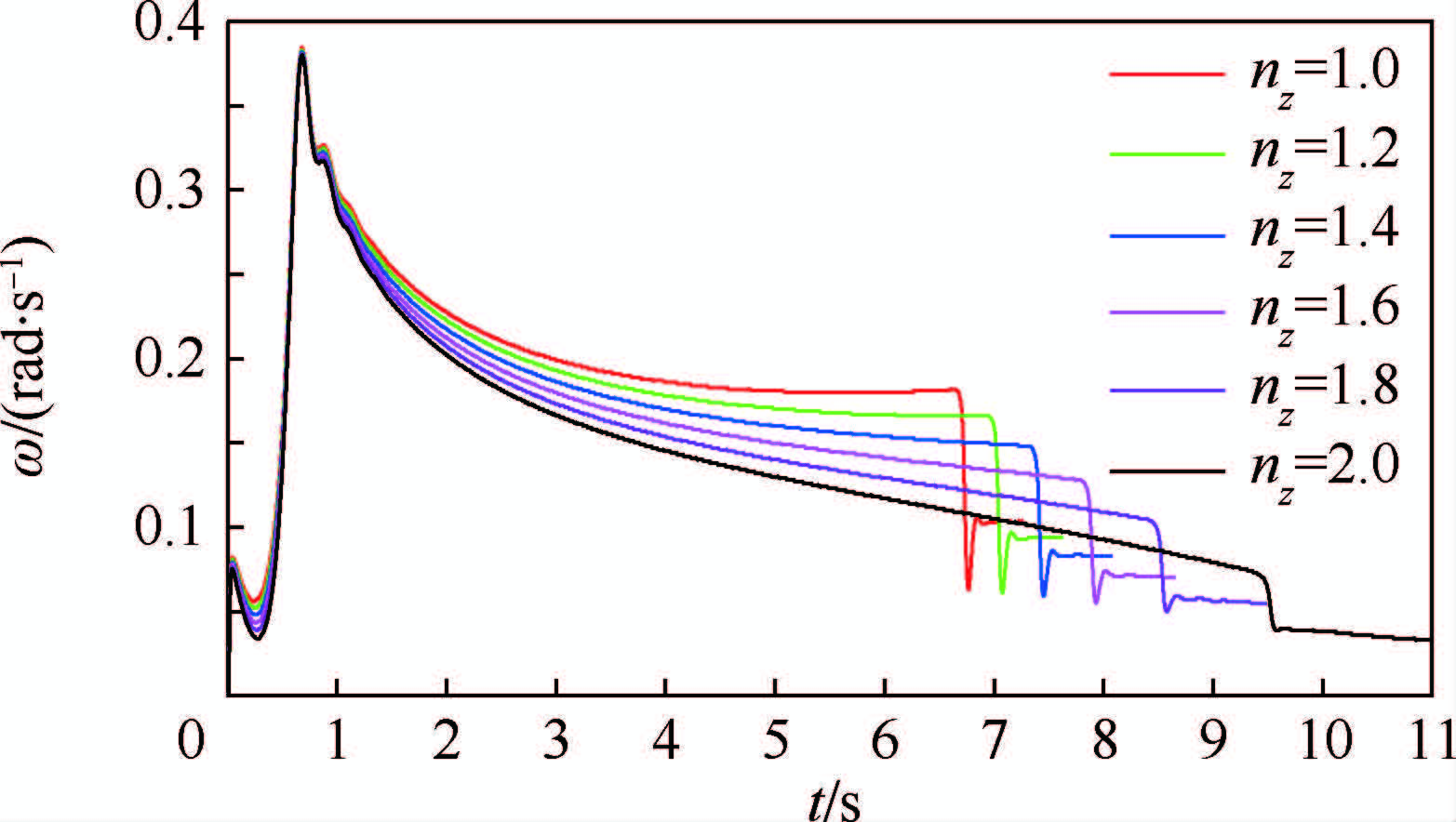

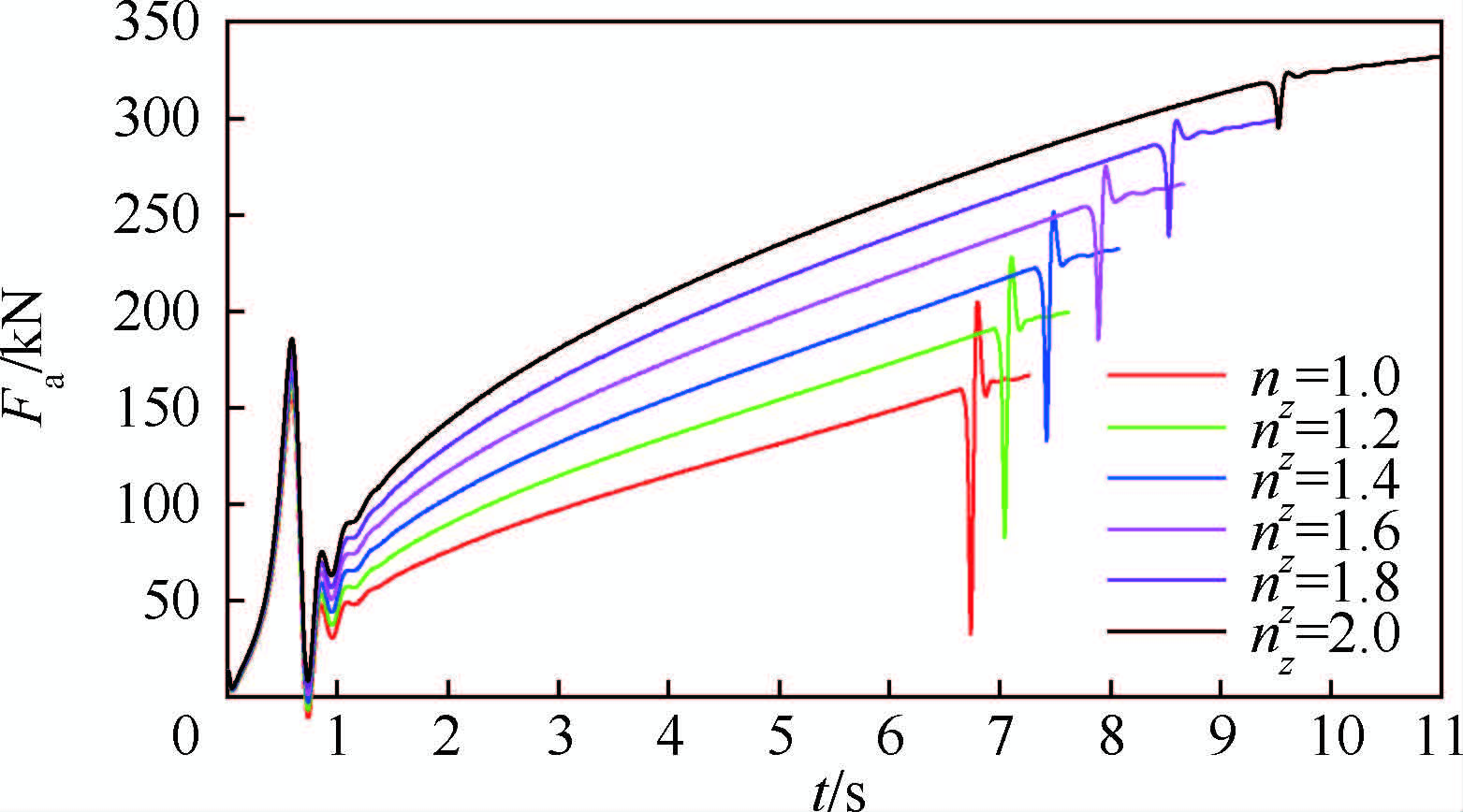

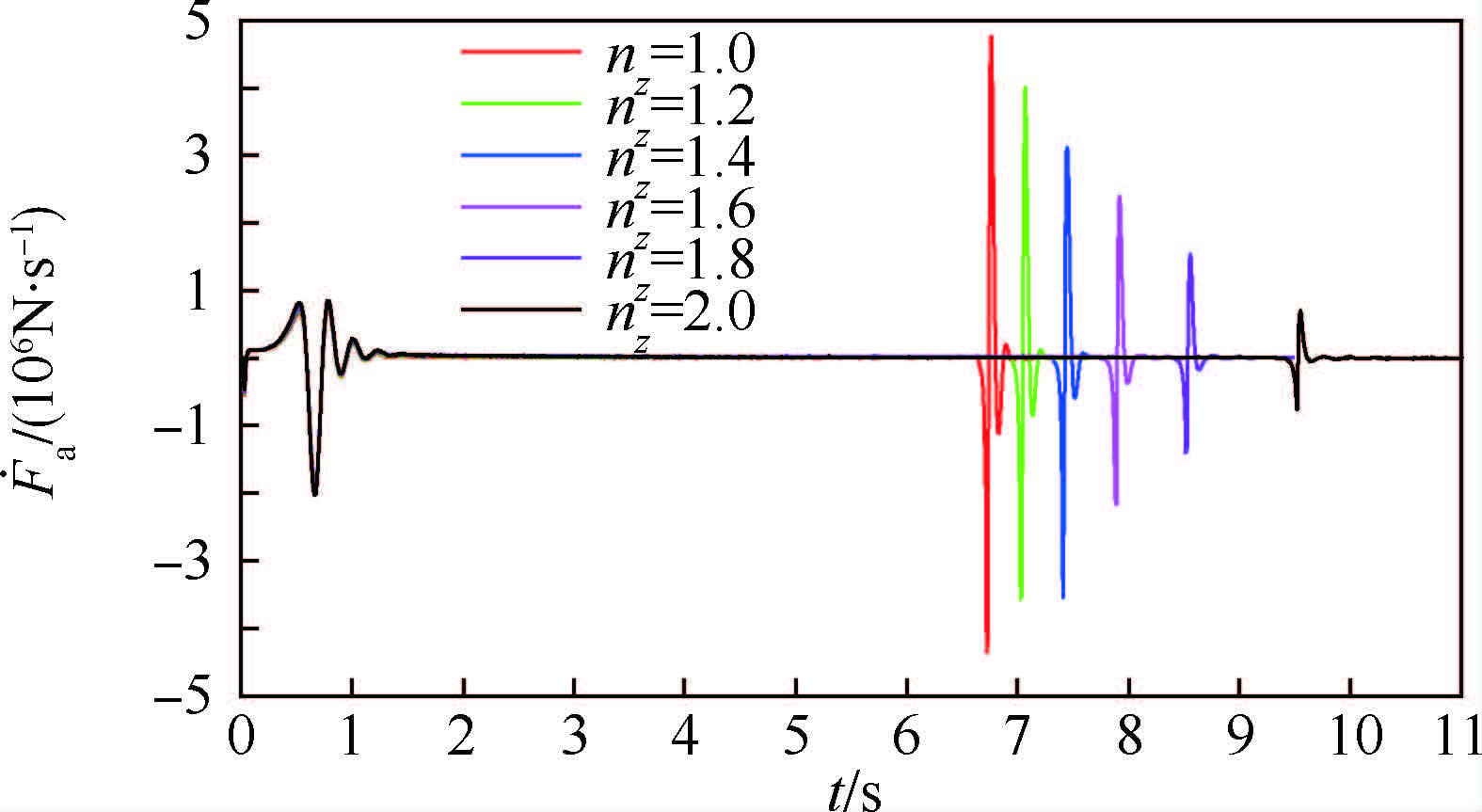

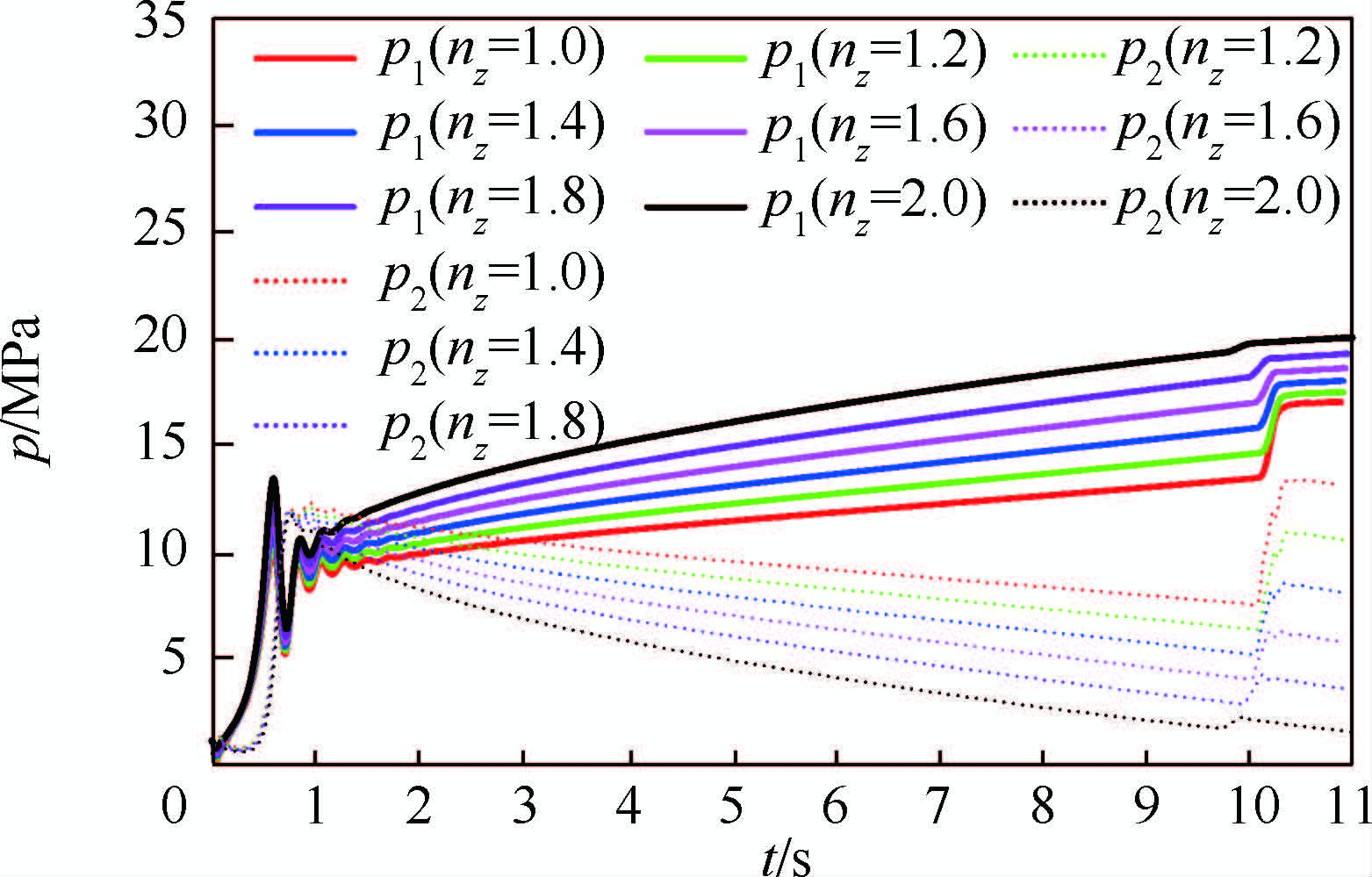

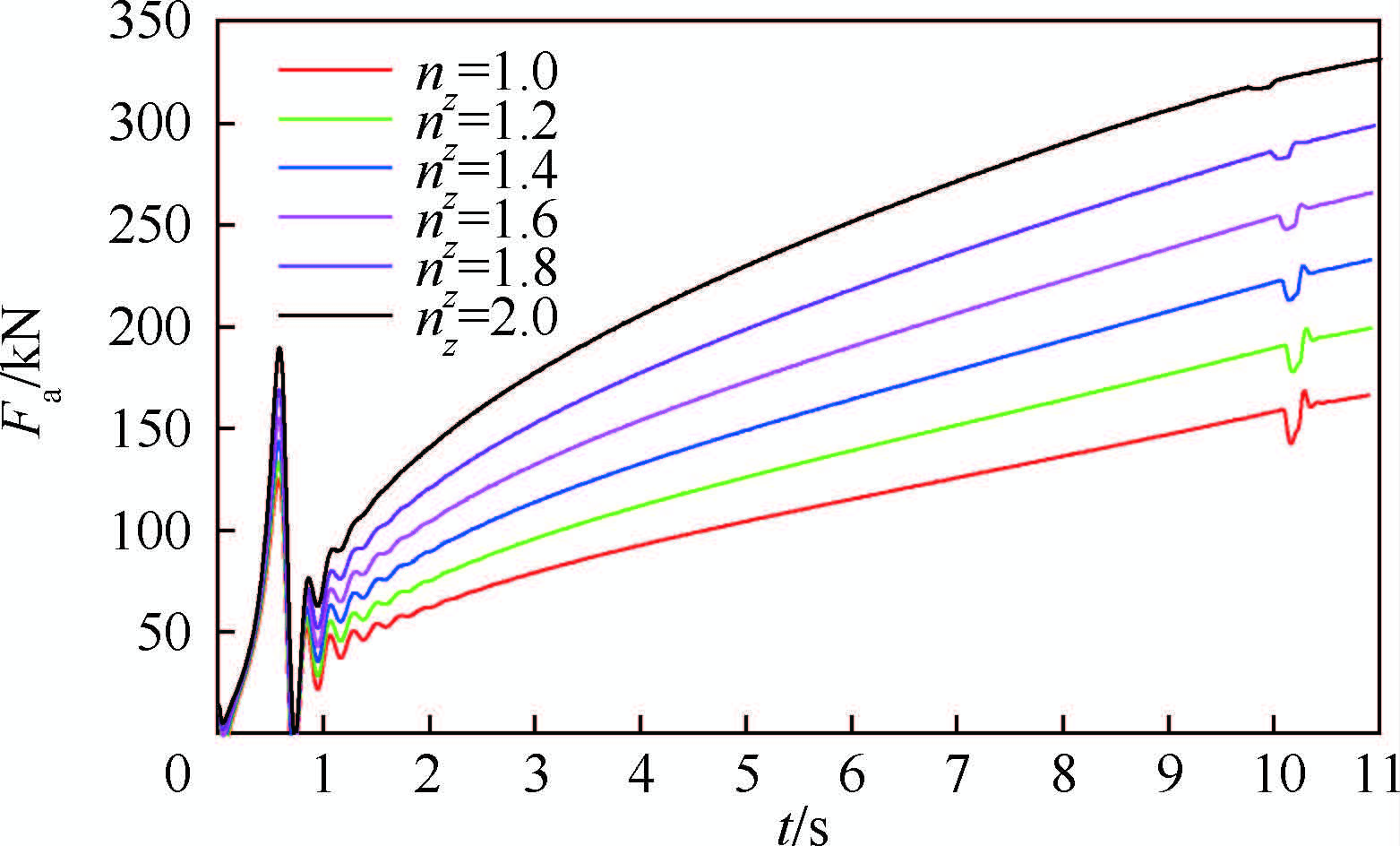

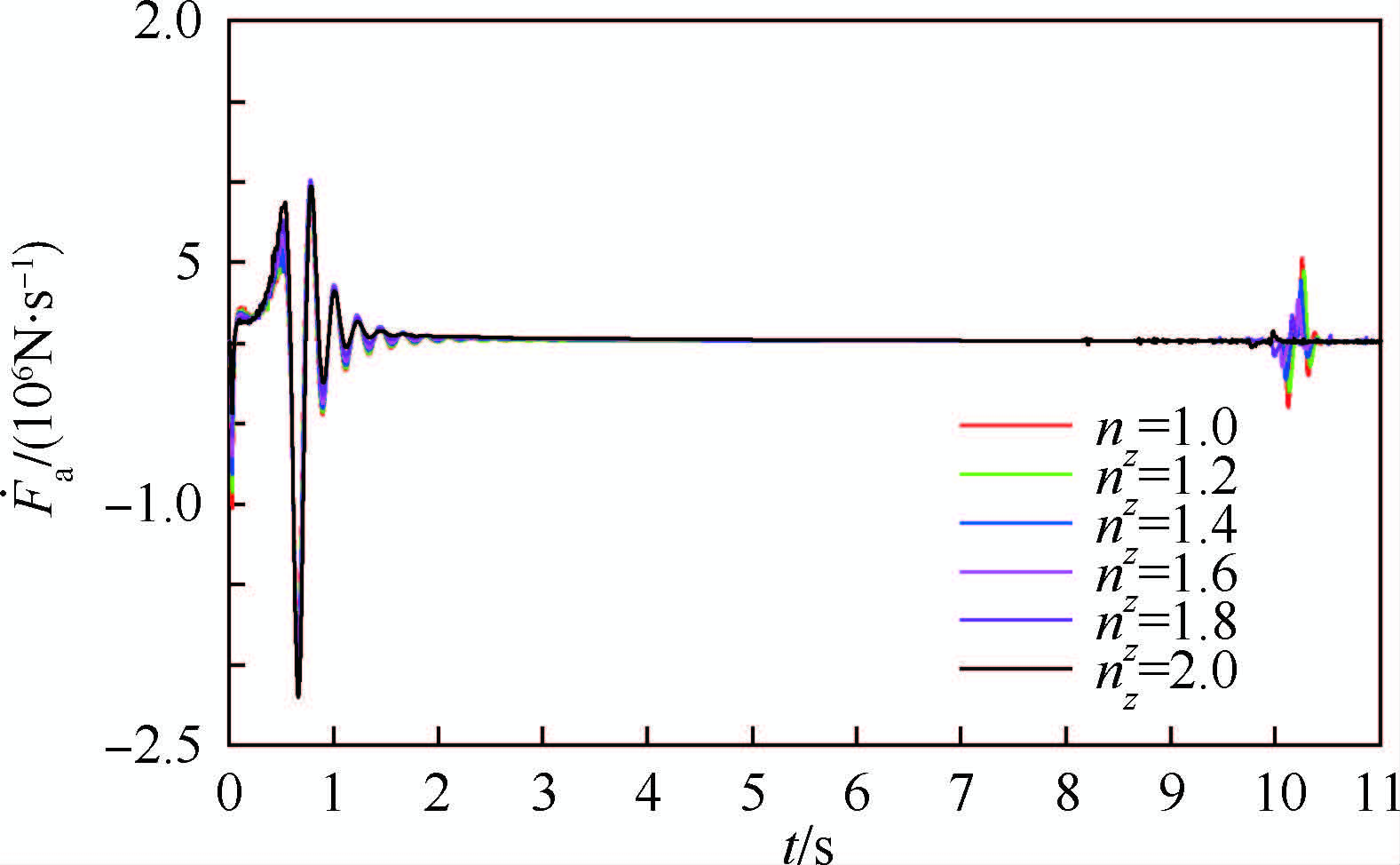

2.2 常规设计收放作动器仿真结果假设起落架收起时垂向过载nz保持恒定,取nz=1.0~2.0共6组工况,输入压力pp=20.6 MPa。收放液压作动器采用常规设计的主起落架收起仿真结果如图 4~图 7和表 4所示。

|

| 图 4 常规设计不同过载工况下支柱绕收放转轴角速度Fig. 4 Strut rotational speed of conventional design under different load factors |

| 图选项 |

|

| 图 5 常规设计不同过载工况下作动筒无杆腔和有杆腔压力Fig. 5 Actuator cylinder pressure and back pressure of conventional design under different load factors |

| 图选项 |

|

| 图 6 常规设计不同过载工况下作动筒推力Fig. 6 Actuator force of conventional design under different load factors |

| 图选项 |

|

| 图 7 常规设计不同过载工况下作动筒力变化率Fig. 7 Actuator force derivative of conventional design underdifferent load factors |

| 图选项 |

表 4 常规设计不同过载工况下起落架收起仿真结果Table 4 Landing gear retraction simulation results of conventional design under different load factors

| 参数 | n z | |||||

| 1.0 | 1.2 | 1.4 | 1.6 | 1.8 | 2.0 | |

| 收起用时 t r/s | 7.273 | 7.63 | 8.085 | 8.668 | 9.5 | 11.01 |

| 支柱终止角速度 ω r/(rad·s -1) | 0.104 | 0.094 | 0.083 | 0.07 | 0.055 | 0.033 |

| 有杆腔最大压力 p 2max/MPa | 15.99 | 13.92 | 11.82 | 9.26 | 6.63 | 3.77 |

| 作动筒最大推力 F amax/kN | 204.6 | 228 | 251.6 | 275 | 299.1 | 332.1 |

| 推力变化率正峰值 F a+/(10 6N·s -1) | 4.773 | 4.006 | 3.112 | 2.394 | 1.538 | 0.856 |

| 推力变化率负峰值 F a-/(10 6N·s -1) | 4.34 | 3.545 | 3.536 | 2.156 | 1.993 | 2.02 |

| 最大输入流量 q 1max/(L·s -1) | 0.909 | 0.903 | 0.897 | 0.891 | 0.885 | 0.879 |

表选项

由仿真结果可见,常规设计起落架收起用时随过载的增加而增加,支柱终止角速度随过载的增加而减小。按照设计要求,应保证过载最大的工况下起落架能够在指定的时间内收起,据此调节的节流阀会导致小过载工况下支柱终止角速度较大,因此需要进行末端节流。末端节流使作动筒回油油孔面积减小,从而减小终止速度,然而末端节流使作动筒压力突然增加,造成液压冲击,作动筒输出推力的突变也对结构产生冲击。用作动筒输出推力随时间的变化率反映结构冲击的程度,可见液压和结构冲击的程度随过载的减小而增大。

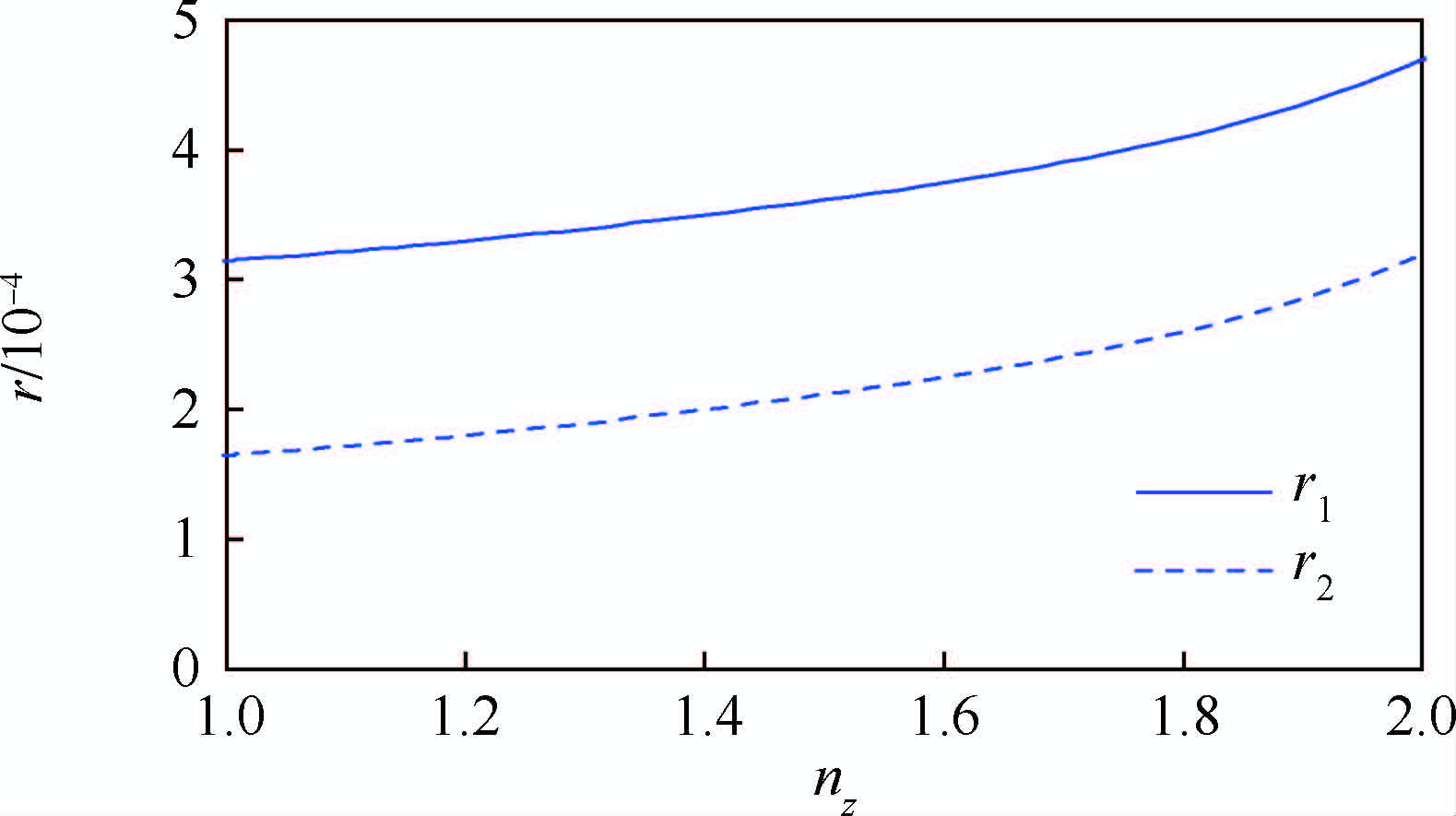

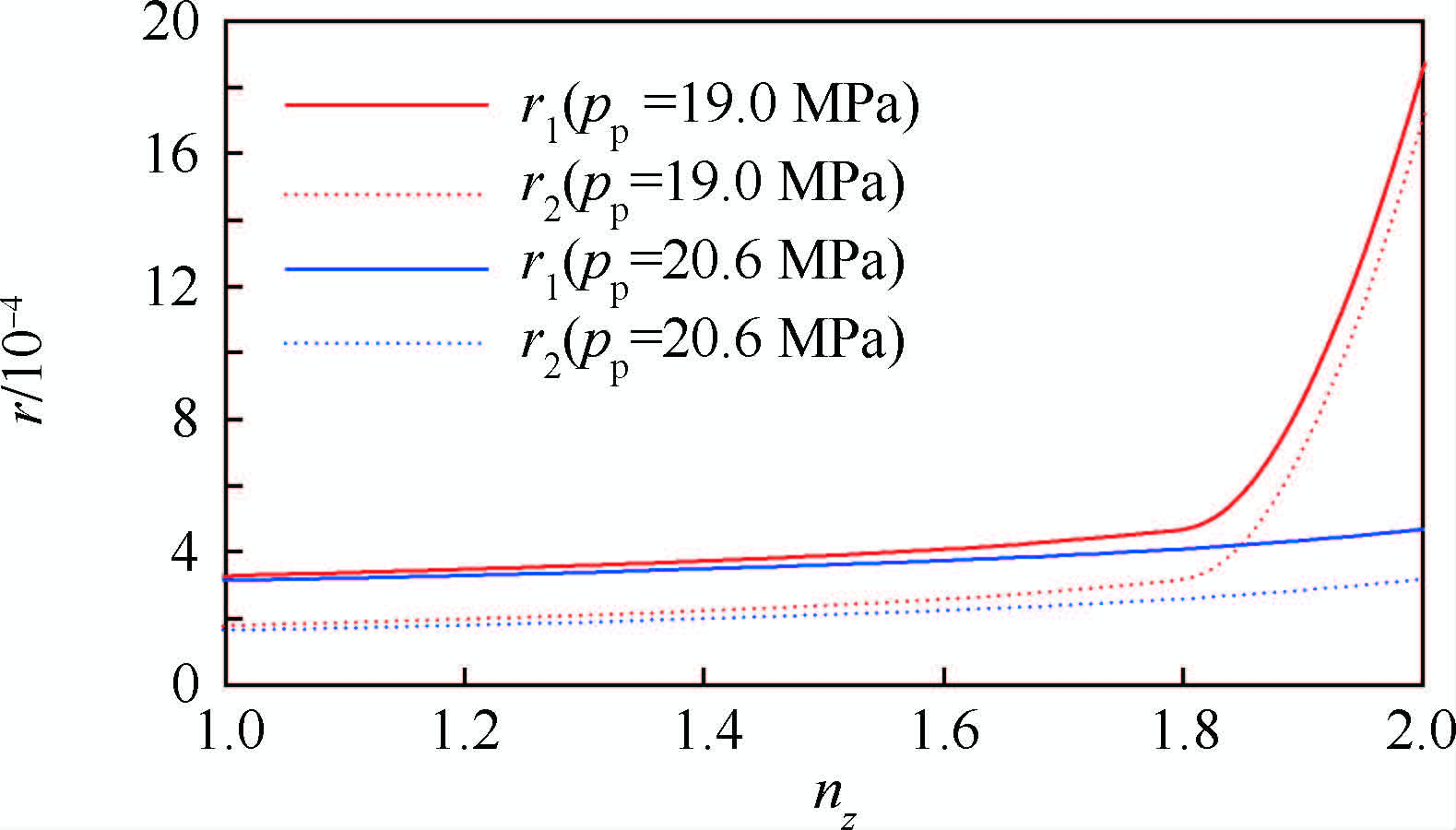

3 变速收放作动器参数确定与分析3.1 变速收放作动器参数与仿真结果根据常规设计的收放液压作动器在不同过载工况下的特性,变速收放作动器中比例节流阀的截面积应随过载的减小而减小,使得不同过载工况下起落架收起用时相近,从而降低小过载工况下的终止速度。应减小r3和r2之比,以降低末端节流造成的冲击。取pp=20.6 MPa,r3=0.000 15,r1和r2随过载的变化如图 8所示。为了方便对比,此处r1和r2表示比例节流阀的节流作用等效为流量系数为0.62的节流孔时的等效相对截面积,r1=r2+r3。变速设计的仿真结果如图 9~图 12和表 5所示。

|

| 图 8 pp=20.6 MPa的变速设计r1和r2随过载的变化Fig. 8 Variable design (pp=20.6MPa) parameters r1 and r2 as functions of load factors |

| 图选项 |

|

| 图 9 变速设计不同过载工况下支柱绕收放转轴角速度Fig. 9 Strut rotational speed of variable design under different load factors |

| 图选项 |

|

| 图 10 变速设计不同过载工况下作动筒无杆腔和有杆腔压力Fig. 10 Actuator cylinder pressure and back pressure of variable design under different load factors |

| 图选项 |

|

| 图 11 变速设计不同过载工况下作动筒推力Fig. 11 Actuator force of variable design under different load factors |

| 图选项 |

|

| 图 12 变速设计不同过载工况下作动筒力变化率Fig. 12 Actuator force derivative of variable design under different load factors |

| 图选项 |

由表 5可见,主起落架可控变速收放作动器设计在各工况下的起落架收起时间均在11 s左右。相对于常规设计,变速设计所有工况下的最大终止角速度降低了19%,有杆腔最大压力降低了17%,推力变化率最大正峰值降低了79%,推力变化率最大负峰值降低了49%,所需最大输入流量降低了3.2%。可见主起落架变速收放作动器能够有效降低起落架收起时支柱对上位锁的冲击和末端节流造成的液压和结构冲击。

表 5 pp=20.6 MPa的变速设计的起落架收起仿真结果Table 5 Landing gear retraction simulation results of variable design (pp=20.6 MPa)

| 参数 | n z | |||||

| 1.0 | 1.2 | 1.4 | 1.6 | 1.8 | 2.0 | |

| t r/s | 10.89 | 10.92 | 10.91 | 10.92 | 10.96 | 11.01 |

| ω r/(rad·s -1) | 0.084 | 0.082 | 0.079 | 0.074 | 0.065 | 0.046 |

| p 2max/MPa | 13.32 | 12.05 | 11.91 | 11.87 | 11.8 | 11.68 |

| F amax/kN | 168.6 | 199.6 | 232.8 | 265.8 | 298.9 | 331.8 |

| F a+/(10 6N·s -1) | 0.959 | 0.976 | 1.0 | 1.011 | 1.016 | 0.975 |

| F a-/(10 6N·s -1) | 1.767 | 1.822 | 1.893 | 1.978 | 2.065 | 2.192 |

| q 1max/(L·s -1) | 0.643 | 0.667 | 0.699 | 0.738 | 0.791 | 0.880 |

表选项

3.2 变速收放作动器参数对仿真结果的影响令r1=kio(r2+r3),其中kio为作动筒输入输出节流孔相对面积之比,上述设计为kio=1.0的情况。将其与kio取其他值的设计比较,nz=1.2的工况下的仿真结果对比如表 6所示。

表 6 kio取不同值时nz=1.2工况的仿真结果对比Table 6 Simulation results (nz=1.2) comparison of variable designs with different kio

| 参数 | k io | ||

| 1.0 | 2.0 | 0.5 | |

| r 1 | 0.000 33 | 0.000 49 | 0.000 275 |

| r 2 | 0.000 18 | 0.000 095 | 0.000 4 |

| t r/s | 10.92 | 11.01 | 11.04 |

| ω r/(rad·s -1) | 0.082 | 0.052 | 0.103 |

| p 2max/MPa | 12.05 | 23.43 | 4.87 |

| F amax/kN | 199.6 | 199.6 | 199.6 |

| F a+/(10 6N·s -1) | 0.976 | 1.058 | 0.878 |

| F a-/(10 6N·s -1) | 1.822 | 2.276 | 1.604 |

| q 1max/(L·s -1) | 0.667 | 0.821 | 0.613 |

表选项

由表 6可见,kio=2.0的设计虽然终止速度相比kio=1.0的设计要低,但有杆腔压力峰值过高,结构冲击和所需流量也更大;kio=0.5的设计虽然有杆腔压力、结构冲击和流量较kio=1.0的设计略低,但终止速度较大,不如常规设计。因此,取中间值kio=1.0的变速收放作动器设计是合适的。

4 变速收放作动器性能改进与对比4.1 借助惯性力作用的变速收放作动器设计上述变速收放作动器设计在选择输入压力时仍然以最大过载工况下起落架能够在11 s左右收起为标准。若降低输入压力,则需要借助惯性力的作用以减小收放作动筒行程末端所需的推力。取pp=19.0 MPa,r3=0.000 15,新设计的变速收放作动器r1和r2随过载的变化与pp=20.6 MPa的设计的对比如图 13所示。pp=19.0 MPa的变速设计的仿真结果如表 7所示。

|

| 图 13 不同输入压力的变速设计r1和r2随nz的变化Fig. 13 Comparison of r1 and r2 as functions of nz between variable designs based on different input pressures |

| 图选项 |

表 7 pp=19.0 MPa的变速设计的起落架收起仿真结果Table 7 Landing gear retraction simulation results of variable design (pp=19.0 MPa)

| 参数 | n z | |||||

| 1.0 | 1.2 | 1.4 | 1.6 | 1.8 | 2.0 | |

| t r/s | 11.05 | 11.04 | 11.05 | 11.06 | 11.01 | 4.356 |

| ω r/(rad·s -1) | 0.083 | 0.081 | 0.077 | 0.069 | 0.053 | 0.012 |

| p 2max/MPa | 11.24 | 11.19 | 11.12 | 11.04 | 10.89 | 7.77 |

| F amax/kN | 167.5 | 199.5 | 232.7 | 265.8 | 298.7 | 323.3 |

| F a+/(10 6N·s -1) | 0.77 | 0.782 | 0.799 | 0.808 | 0.791 | 1.507 |

| F a-/(10 6N·s -1) | 1.421 | 1.482 | 1.548 | 1.63 | 1.736 | 1.527 |

| q 1max/(L·s -1) | 0.632 | 0.663 | 0.699 | 0.751 | 0.837 | 2.528 |

表选项

由表 7可见,nz=1.0~1.8的工况的终止速度、有杆腔最大压力和结构冲击相比pp=20.6 MPa 的变速设计有所降低,而nz=2.0的工况作动筒最大推力比常规设计降低了2.6%,但推力变化率正峰值较大,且需要的输入流量很大。

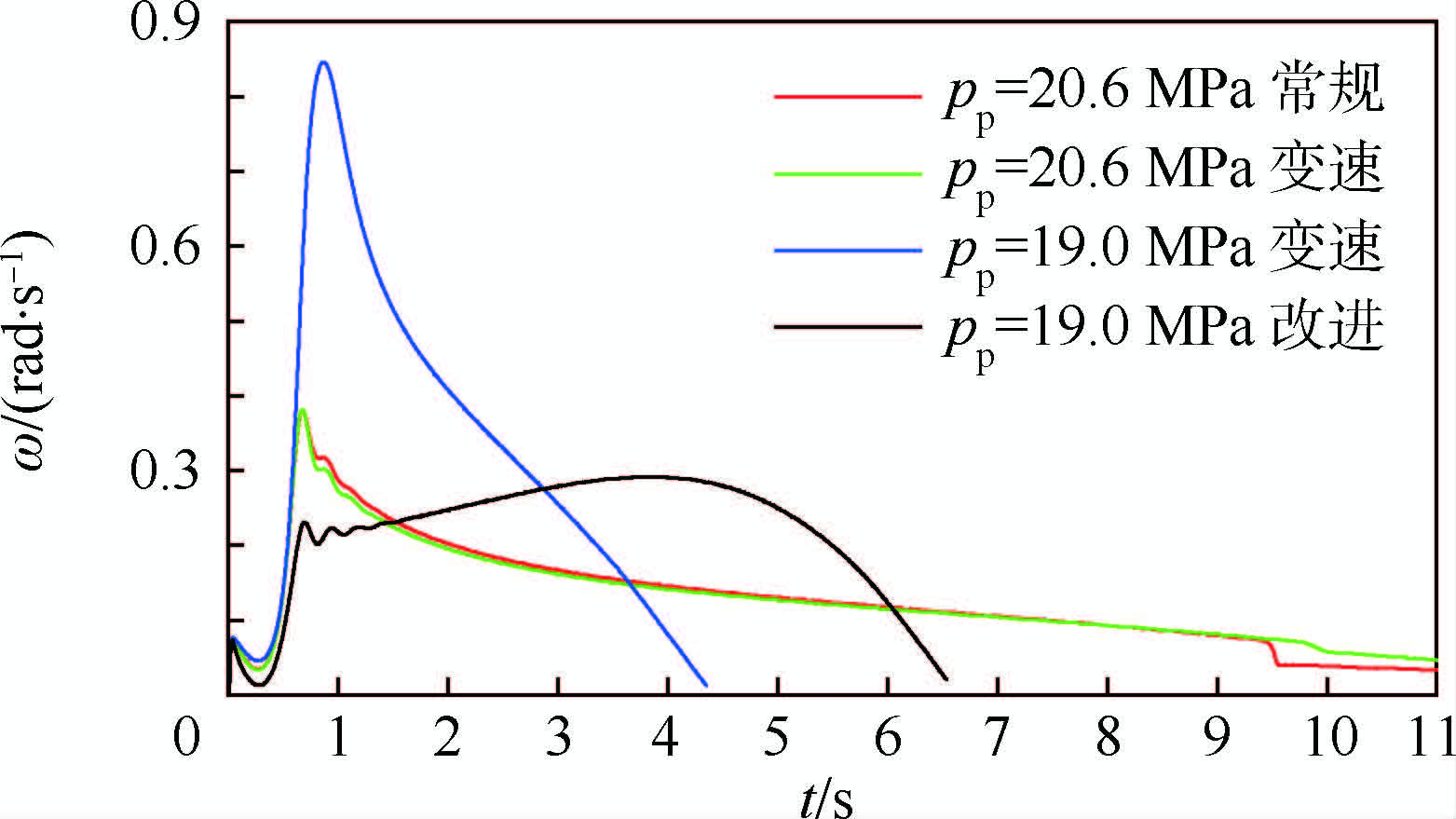

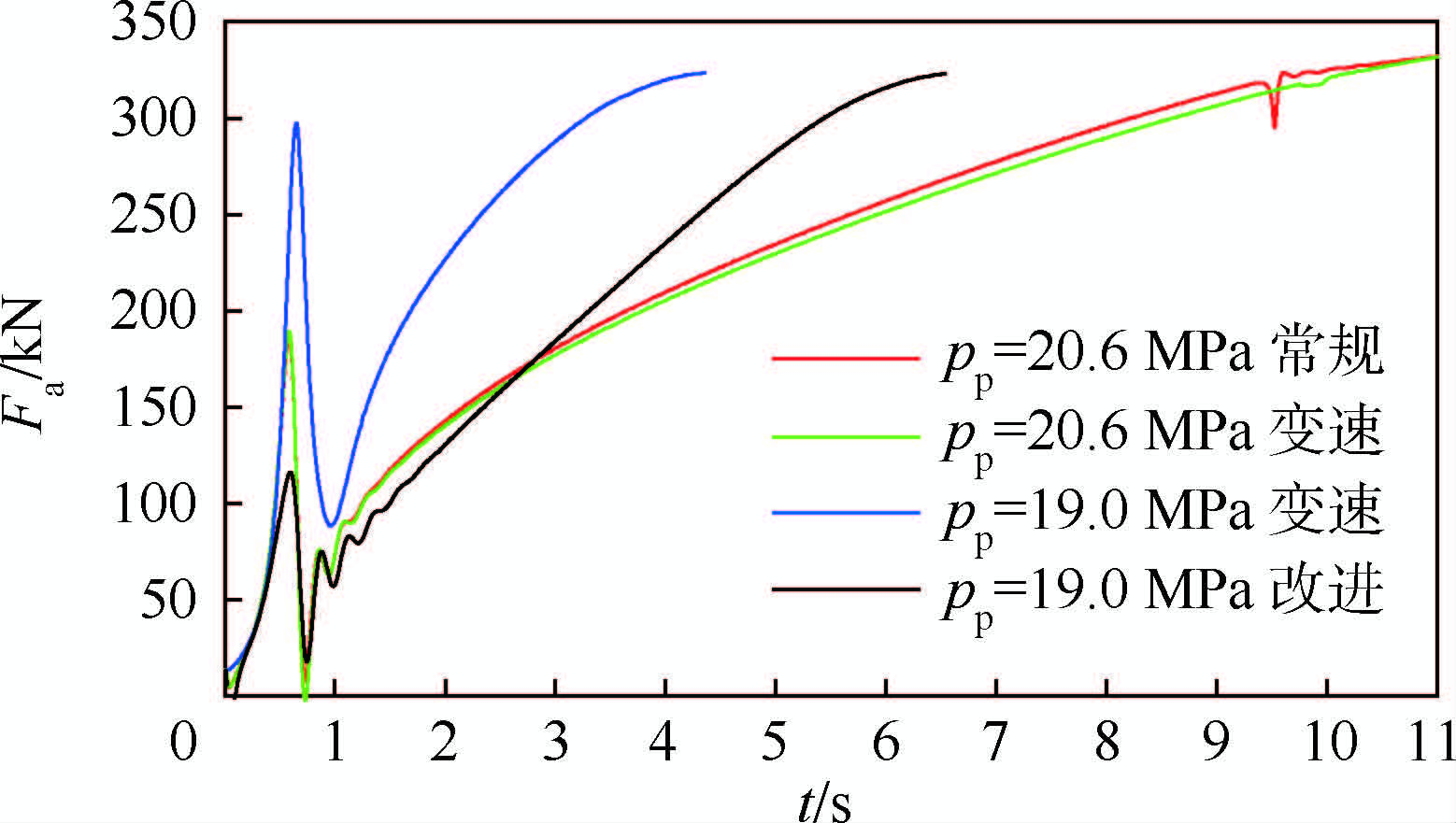

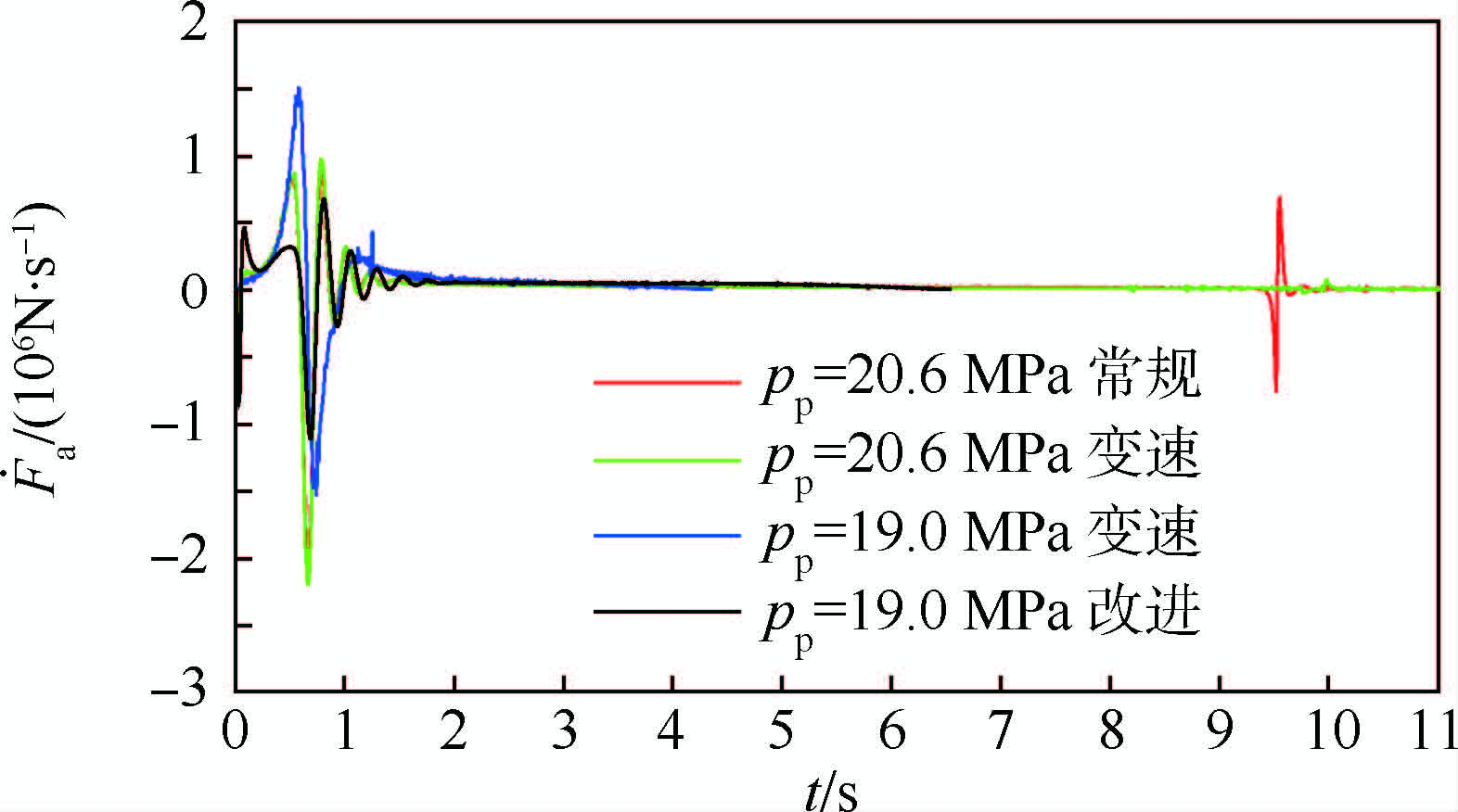

4.2 pp=19.0 MPa变速设计的改进及结果对比若进一步在收放作动筒上设置位移传感器,使r1能够在最大过载工况下随收放作动筒行程线性增加,则可以降低结构冲击和所需流量。取r1=0.001 5 sa/samax+0.000 2,r2=0.002 85,改进后的pp=19.0 MPa的变速设计与之前几种设计在nz=2.0工况下的仿真结果对比如图 14~图 17和表 8所示。

|

| 图 14 不同设计在nz=2.0工况下的支柱旋转角速度对比Fig. 14 Strut rotational speed comparison of different designs (nz=2.0) |

| 图选项 |

|

| 图 15 不同设计在nz=2.0工况下的作动筒压力对比Fig. 15 Actuator cylinder pressure and back pressure comparison of different designs (nz=2.0) |

| 图选项 |

|

| 图 16 不同设计在nz=2.0工况下的作动筒推力对比Fig. 16 Actuator force comparison of different designs (nz=2.0) |

| 图选项 |

|

| 图 17 不同设计在nz=2.0工况下的作动筒力变化率对比Fig. 17 Actuator force derivative comparison of different designs (nz=2.0) |

| 图选项 |

表 8 不同设计在nz=2.0工况下的仿真结果对比Table 8 Simulation results (nz=2.0) comparison of different designs

| 参数 | p p=20.6 MPa | p p=19.0 MPa | ||

| 常规 | 变速 | 变速 | 改进 | |

| t r/s | 11.01 | 11.01 | 4.356 | 6.533 |

| ω r/(rad·s -1) | 0.033 | 0.046 | 0.012 | 0.021 |

| p 2max/MPa | 3.77 | 11.68 | 7.77 | 0.97 |

| F amax/kN | 332.1 | 331.8 | 323.3 | 323.1 |

| F a+(10 6N·s -1) | 0.856 | 0.975 | 1.507 | 0.678 |

| F a-/(10 6N·s -1) | 2.02 | 2.192 | 1.527 | 1.106 |

| q 1max/(L·s -1) | 0.879 | 0.880 | 2.528 | 1.139 |

表选项

由结果可见,改进后的变速设计在最大过载工况下可保持支柱角速度在收起过程中平稳变化,所需的输入流量和结构冲击相比原来pp=19.0 MPa的变速设计大大降低。相比常规设计,所有工况下的最大终止角速度降低了20%,有杆腔最大压力降低了30%,作动筒最大推力降低了2.7%,推力变化率最大正峰值降低了83%,推力变化率最大负峰值降低了60%,而所需最大输入流量增加了25%。

5 结论1) 主起落架可控变速收放作动器能够适应起落架收起时不同的垂向过载。相比常规设计,变速设计所有过载工况下的起落架支柱最大终止角速度降低了19%,收放作动筒有杆腔最大压力降低了17%,作动筒力变化率最大正峰值降低了79%。可控变速收放作动器有效降低了起落架收起时支柱对上位锁的冲击和末端节流造成的液压和结构冲击。

2) 对于变速收放作动器设计,在同一工况下使作动筒有杆腔和无杆腔节流阀相对截面积相等,可获得合适的终止速度、结构冲击和所需流量等性能指标。

3) 无杆腔节流阀相对截面积在最大过载工况下随收放作动筒行程线性增加的可控变速收放作动器设计可进一步降低作动筒载荷和冲击,但所需的输入流量也更大。可控变速收放作动器的输入压力和控制方法的选择应综合考虑起落架收起性能、液压源流量限制和控制系统复杂程度等多个因素。

参考文献

| [1] | 唐有才,王占勇,于德会,等.飞机起落架液压系统的节能设计[J].机床与液压,2002,30(4):179-180. TANG Y C,WANG Z Y,YU D H,et al.Designing of save energy in hydraulic system for aircraft landing gear[J].Machine Tool & Hydraulics,2002,30(4):179-180(in Chinese). |

| Cited By in Cnki (1) | |

| [2] | 郭军,吴亚峰,储妮晟.AMESim仿真技术在飞机液压系统中的应用[J].计算机辅助工程,2006,15(2):42-45. GUO J,WU Y F,CHU N S.Application of AMESim in aircraft hydraulic system[J].Computer Aided Engineering,2006,15(2):42-45(in Chinese). |

| Cited By in Cnki (36) | Click to display the text | |

| [3] | 张强,于辉,童明波.某型飞机起落架收放过程仿真[J].流体传动与控制,2009,7(2):29-31. ZHANG Q,YU H,TONG M B.Simulation of extending and retracting process for aircraft landing gear[J].Fluid Power Transmission and Control,2009,7(2):29-31(in Chinese). |

| Cited By in Cnki (19) | Click to display the text | |

| [4] | 于方圆,高永,程钊.起落架液压收放系统建模与故障仿真[J].液压与气动,2013,37(4):45-48. YU F Y,GAO Y,CHENG Z.Modeling and fault simulation of landing gear retraction system[J].Chinese Hydraulics & Pneumatics,2013,37(4):45-48(in Chinese). |

| Cited By in Cnki (5) | |

| [5] | 朱武峰,李旭东,丁文勇,等.飞机起落架收放液压系统仿真分析与维修应用[J].液压与气动,2013,37(6):87-90. ZHU W F,LI X D,DING W Y,et al.Simulation and maintenance of aircraft landing gear hydraulic system[J].Chinese Hydraulics & Pneumatics,2013,37(6):87-90(in Chinese). |

| Cited By in Cnki (3) | |

| [6] | 黄喜平,周华,陆波,等.飞机前起落架收放回路液压阻尼影响研究[J].流体传动与控制,2013,11(3):17-19. HUANG X P,ZHOU H,LU B,et al.Study of the effect of hydraulic damping on nose landing gear in the retraction/extension circuit[J].Fluid Power Transmission and Control,2013,11(3):17-19(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [7] | 李闯,张明,魏小辉,等.飞机起落架收放液压系统设计、分析与实验验证[J].南京航空航天大学学报,2014,46(2):225-231. LI C,ZHANG M,WEI X H,et al.Design,analysis and experimental validation for hydraulic extension/retraction system of aircraft landing gears[J].Journal of Nanjing University of Aeronautics and Astronautics,2014,46(2):225-231(in Chinese). |

| Cited By in Cnki (1) | Click to display the text | |

| [8] | 屠毅,肖翔,李楠.大型飞机起落架收放控制系统仿真[J].北京航空航天大学学报,2013,39(5):595-599. TU Y,XIAO X,LI N.Computer analysis of large-scale aircraft landing gear retraction and extension control system[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(5):595-599(in Chinese). |

| Cited By in Cnki (7) | Click to display the text | |

| [9] | 樊蕊.某型客机主起落架收放动力学分析及试验方法研究[D].南京:南京航空航天大学,2012:38-39. FAN R.Analysis and test for retraction-extension dynamic performance of a civil aircraft main landing gear[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012:38-39(in Chinese). |

| Cited By in Cnki | |

| [10] | 刘晓明,万少杰,熊峻江,等.民机飞行载荷谱编制方法[J].北京航空航天大学学报,2013,39(5):621-625. LIU X M,WAN S J,XIONG J J,et al.New approach for generating flight load spectrum of civil aircraft[J].Journal of Beijing University of Aeronautics and Astronautics,2013,39(5):621-625(in Chinese). |

| Cited By in Cnki (1) | Click to display the text | |

| [11] | KNOWLES J A C,KRAUSKOPF B,LOWENBERG M.Numerical continuation analysis of a three-dimensional aircraft main landing gear mechanism[J].Nonlinear Dynamics,2013,71(1-2):331-352. |

| Click to display the text | |

| [12] | 黄方略,李书,王远达.民机起落架三维收放机构的收放机械效率分析[J].振动、测试与诊断,2013,33(S1):188-191. HUANG F L,LI S,WANG Y D.Study of mechanical efficiency of a civil aircraft's three dimensional landing gear operation mechanism[J].Journal of Vibration,Measurement and Diagnosis,2013,33(S1):188-191(in Chinese). |

| Cited By in Cnki (1) | Click to display the text | |

| [13] | 吉国明,董萌,付珍娟.某型飞机起落架收放机构性能仿真[J].火力与指挥控制,2012,37(3):169-173. JI G M,DONG M,FU Z J.Performance simulation of retraction/extension mechanism of a certain aircraft[J].Fire Control & Command Control,2012,37(3):169-173(in Chinese). |

| Cited By in Cnki (6) | Click to display the text | |

| [14] | 印寅,聂宏,魏小辉,等.多因素影响下的起落架收放系统性能分析[J].北京航空航天大学学报,2015,41(5):953-960. YIN Y,NIE H,WEI X H,et al.Retraction system performance analysis of landing gear with the influence of multiple factors[J].Journal of Beijing University of Aeronautics and Astronautics,2015,41(5):953-960(in Chinese). |

| Cited By in Cnki | |

| [15] | Bosch Rexroth Group.2-way proportional throttle valve for block installation[EB/OL].Lohr am Main:Bosch Rexroth Group,2007[2014-12-01].http://www.boschrexroth.com/RDSearch/rd/r_29209/re29209_2007-04.pdf. |

| Click to display the text |