全文HTML

--> --> -->随着飞秒激光加工技术的不断发展, 利用飞秒激光对材料成型成性的研究层出不穷. 基于飞秒激光与材料之间的非线性、非平衡作用, 通过调节材料在烧蚀早期的状态能够有效地实现表面形貌的调控和改性, 因此飞秒激光加工技术表现出了机械加工或者长脉冲激光难以比拟的优势[9], 在微纳结构制备及材料表面性质调制等方面展现出了良好的发展前景[10]. 近年来, 飞秒激光也被尝试用于层状过渡金属硫化物的修饰以获得减薄的少层、单层或更好的器件性能[11-13]. 但是所报道的大多基于激光辐照能量或激光辐照时间的调节[14], 且对于二硫化钨这种性能优良的新材料, 关于飞秒激光与其之间的相互作用和烧蚀机理研究较少.

因此, 本文首先在较大的激光通量范围内研究了飞秒激光单脉冲辐照二硫化钨的烧蚀特性, 然后结合等离子体模型对激光辐照过程中电子动态演化过程、材料的光学响应, 以及激光强度的分布进行了计算和分析. 此外, 为了调制烧蚀坑的形貌, 还通过时域整形的方式获得延迟时间可调的双脉冲序列, 在一定能量范围进行了烧蚀实验, 并得到了烧蚀直径对于脉冲延迟的一致性变化规律. 本文的研究成果对于进一步认识飞秒激光与二硫化钨相互作用机理具有重要的意义, 并为二硫化钨的性质优化和器件性能的提升提供了一种可行的技术方法.

P(I)可以根据文献[16]计算得到. 其中I为激光源项, 即激光在材料内部的强度分布, 本文采用高斯分布的激光束作为辐照光源, 因此I可表示为

在激光辐照过程中, 材料的光学性质会随着电离程度的加剧而改变, 激光辐照后二硫化钨的复介电函数方程ε可以写为[17]

电离材料的光学响应可从二硫化钨的复介电函数方程推导得到.

1)表面反射率:

一般认为, 当电离材料的等离体子频率随能量的注入达到激光频率时, 该处的材料会发生烧蚀. 此时, 材料的自由电子密度达到一个临界阈值, 即临界电子密度[18]:

| 参数 | 符号 | 取值 |

| 禁带宽度/eV | Eg | 1.35 |

| 正折射率 | n | 4.0 |

| 消光系数 | k | 0 |

| 价带电子数/cm-3 | Nev | 1.44 × 1023 |

| 光斑半径/μm | r0 | 3.5 |

| 激光通量/(J·cm-1) | F | 0.5—4.0 |

| 激光脉宽/fs | tp | 140 |

| 激光波长/nm | λ | 800 |

表1模型中用到相关参数

Table1.Parameters used in the model.

4.1.单脉冲辐照下二硫化钨的超快动态响应

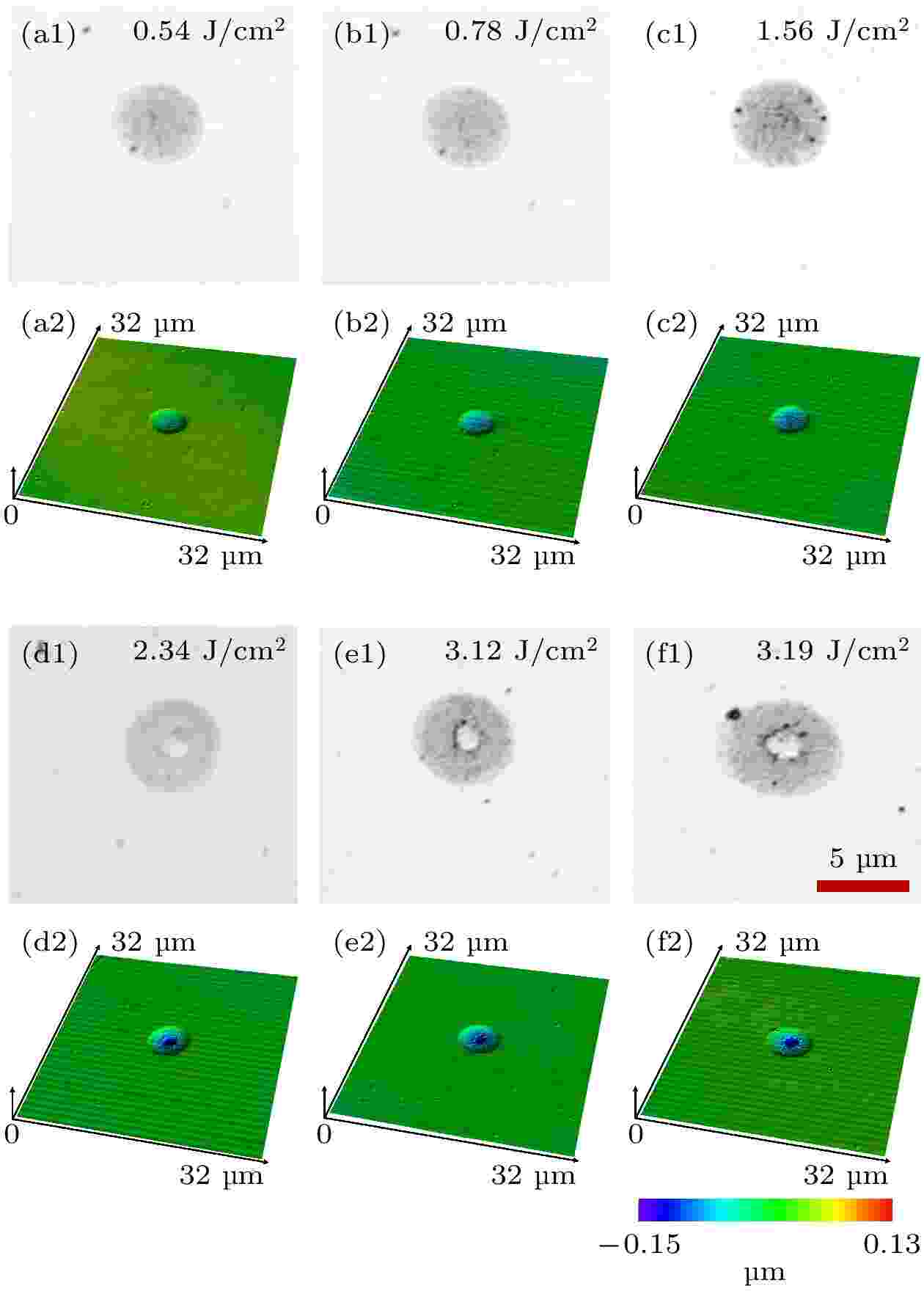

飞秒激光脉冲经物镜(放大10倍, NA = 0.3)聚焦后垂直入射到二硫化钨薄膜表面, 图1为激光辐照后二硫化钨表面形成的烧蚀坑形貌, 其中图1(a1)—(f1)为共聚焦显微镜扫描得到的强度图像, 而图1(a2)—(f2)则展示了不同激光通量辐照后的三维烧蚀坑形貌演化. 激光脉冲在二硫化钨表面产生了圆形的材料去除, 从图1可以看到, 烧蚀坑的径向尺寸的变化具有通量依赖特性, 并且随着激光通量的增大, 在烧蚀坑的中心出现了较为明显的下陷, 如图1(d1)—(f1)所示. 图 1 不同激光通量辐照二硫化钨的烧蚀坑形貌 (a1)?(f1)为共聚焦激光强度图; (a2)?(f2)为共聚焦三维形貌

图 1 不同激光通量辐照二硫化钨的烧蚀坑形貌 (a1)?(f1)为共聚焦激光强度图; (a2)?(f2)为共聚焦三维形貌Figure1. Morphologies of ablation crater of tungsten disulfide (WS2) irradiated at different laser fluence: (a1)?(f1) Intensity images and (a2)?(f2) 3D morphologies captured by confocal microscope.

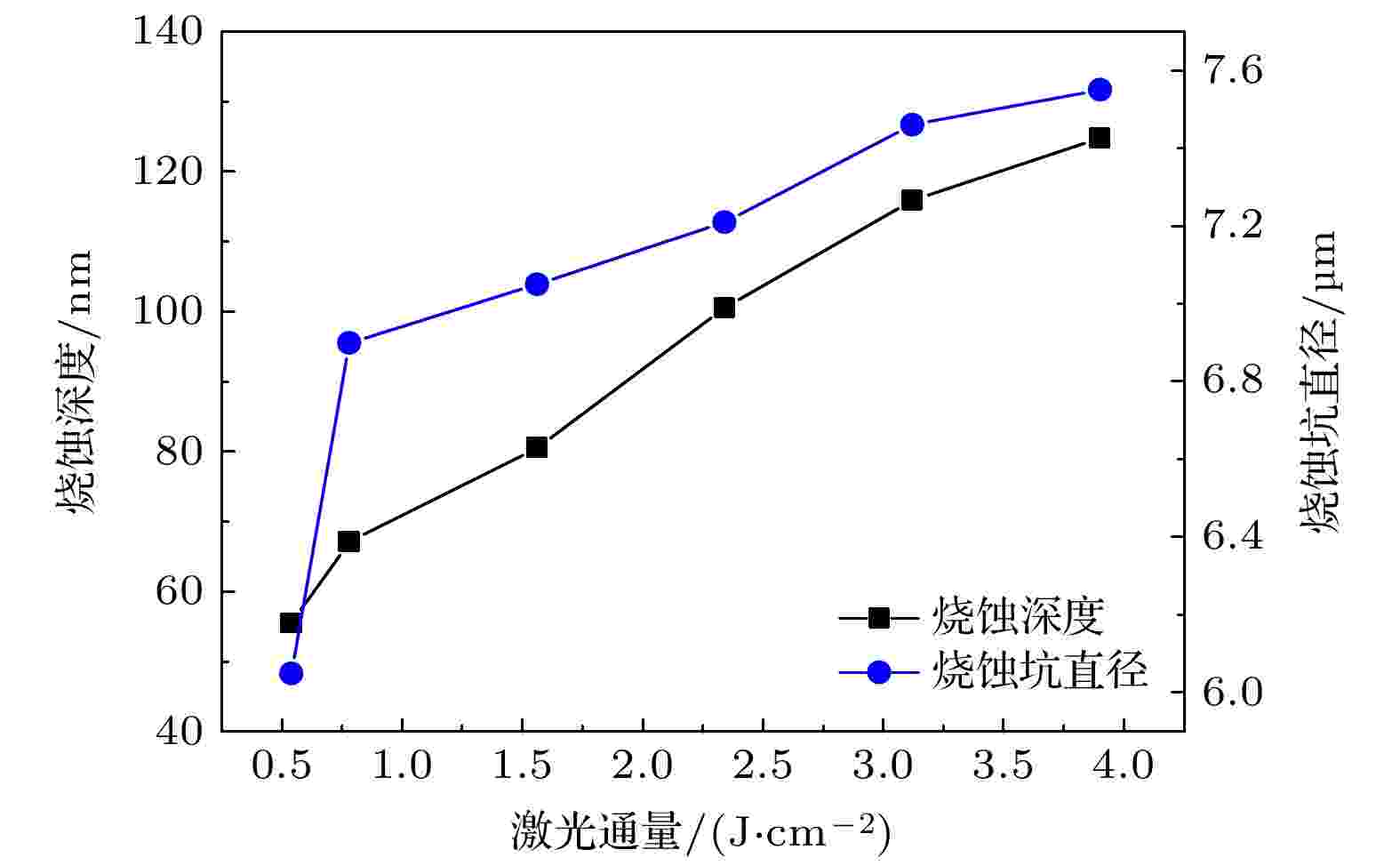

图2是根据共聚焦显微镜测量的结果提取得到的烧蚀坑深度以及直径随着激光通量的演化关系. 从图2可以看出, 在通量较小时烧蚀坑在径向和深度方向上的增大都较为迅速, 但结构尺寸的增大速率在通量继续增大时逐渐放缓, 这暗示了二硫化钨在对于激光的烧蚀响应中存在一定的饱和或者屏蔽现象.

图 2 烧蚀深度及直径对激光通量的依赖关系

图 2 烧蚀深度及直径对激光通量的依赖关系Figure2. Ablation depth and diameter as the function of laser fluence.

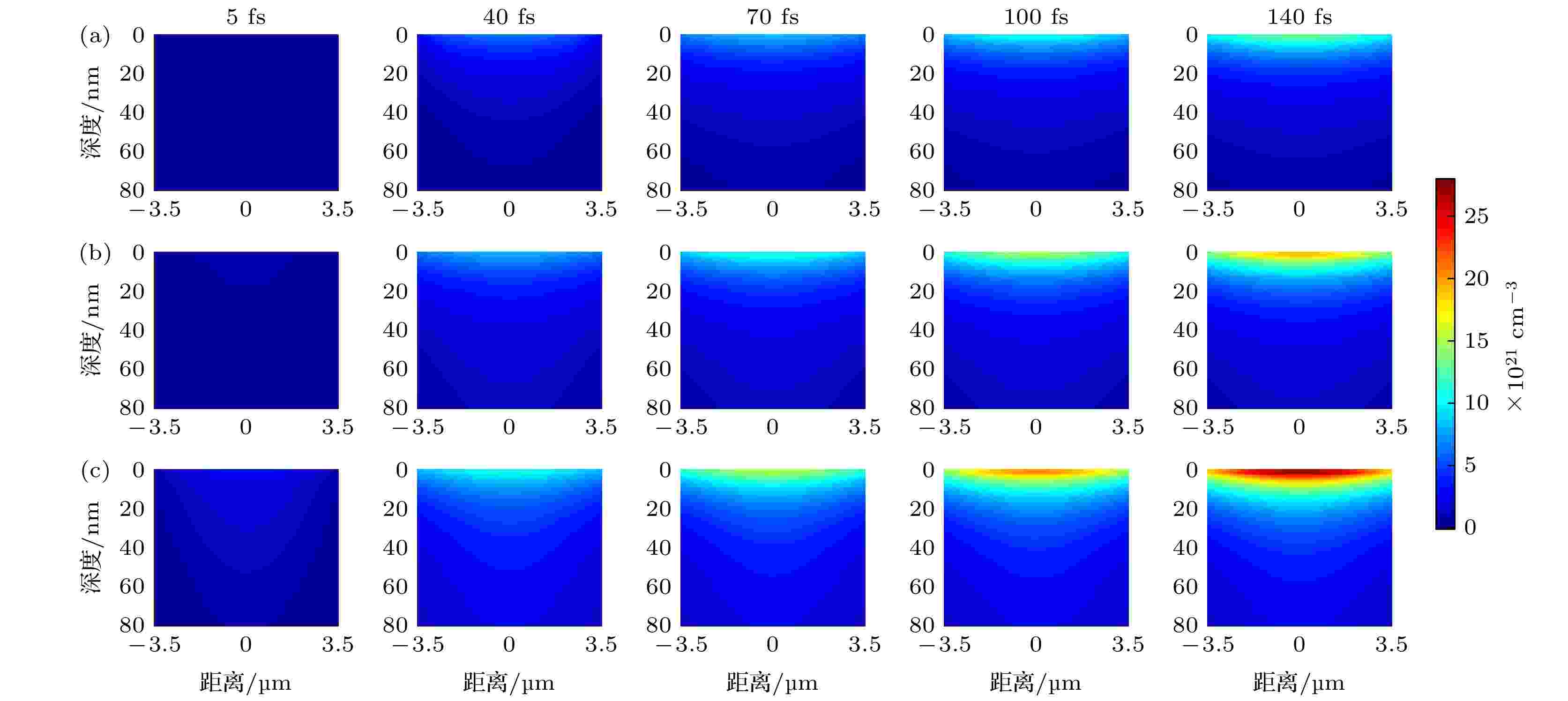

为了探究这种增速放缓产生的原因, 利用等离子体模型对激光辐照二硫化钨过程中材料的超快响应和能量的沉积进行分析. 图3为激光辐照后二硫化钨材料内部自由电子的分布情况, 利用通量为0.54 J/cm2, 1.56 J/cm2和3.90 J/cm2的激光分别辐照二硫化钨, 随着激光通量的增大, 材料内部由电离产生的自由电子浓度也不断提高. 这种不同通量辐照所形成的自由电子增加和浓度上的差异是可以预见的, 但有趣的是, 不同激光通量下材料电离所形成等离子体区域的扩张却展现出相似的演化规律: 高浓度自由电子区域(致密区)的扩张同时发生在直径和深度方向, 但是致密区的自由电子剧烈增加都发生在材料近表面的浅层区域. 这意味着在激光烧蚀二硫化钨的过程中, 受辐照区域在极短时间内会电离产生大量自由电子并形成致密区, 而在致密区的扩张过程中, 表面以下的浅层区域能够获得更多的能量从而发生更为剧烈的电离.

图 3 激光辐照后二硫化钨材料内部自由电子在时间和空间的分布情况 (a) 0.54 J/cm2; (b) 1.56 J/cm2; (c) 3.90 J/cm2

图 3 激光辐照后二硫化钨材料内部自由电子在时间和空间的分布情况 (a) 0.54 J/cm2; (b) 1.56 J/cm2; (c) 3.90 J/cm2Figure3. Distribution of free electron inside WS2 after irradiation: (a) 0.54 J/cm2; (b) 1.56 J/cm2; (c) 3.90 J/cm2.

考虑到材料的光学性质对于激光能量的传递和沉积的重要影响, 因此对于激光辐照后的材料光学特性动态变化进行了追踪. 以激光通量为0.54 J/cm2的情况为例, 激光辐照后二硫化钨表面反射率的时间演化如图4(a)所示. 可以看到, 激光脉冲辐照早期二硫化钨的表面反射率并没有发生明显变化, 但是当表层区域的自由电子密度迅速提升后(图4(b)), 材料表面的反射率在经历了一个短暂的快速下降后明显增大. 当激光强度达到峰值能量(峰值能量位于140 fs处)时, 材料反射率由初始的0.36提高至0.97以上, 这意味着随着二硫化钨电离程度的加剧, 激光脉冲在材料表面处的反射会大大增强, 从而导致激光脉冲的后续部分无法有效地注入二硫化钨.

图 4 激光辐照后二硫化钨表面反射率的动态变化(F = 0.54 J/cm2) (a) 随时间的变化; (b) 随自由电子密度的变化

图 4 激光辐照后二硫化钨表面反射率的动态变化(F = 0.54 J/cm2) (a) 随时间的变化; (b) 随自由电子密度的变化Figure4. Evolution of surface reflectivity of irradiated WS2 (F = 0.54 J/cm2): (a) Evolution with time; (b) evolution with the increase of free electron density.

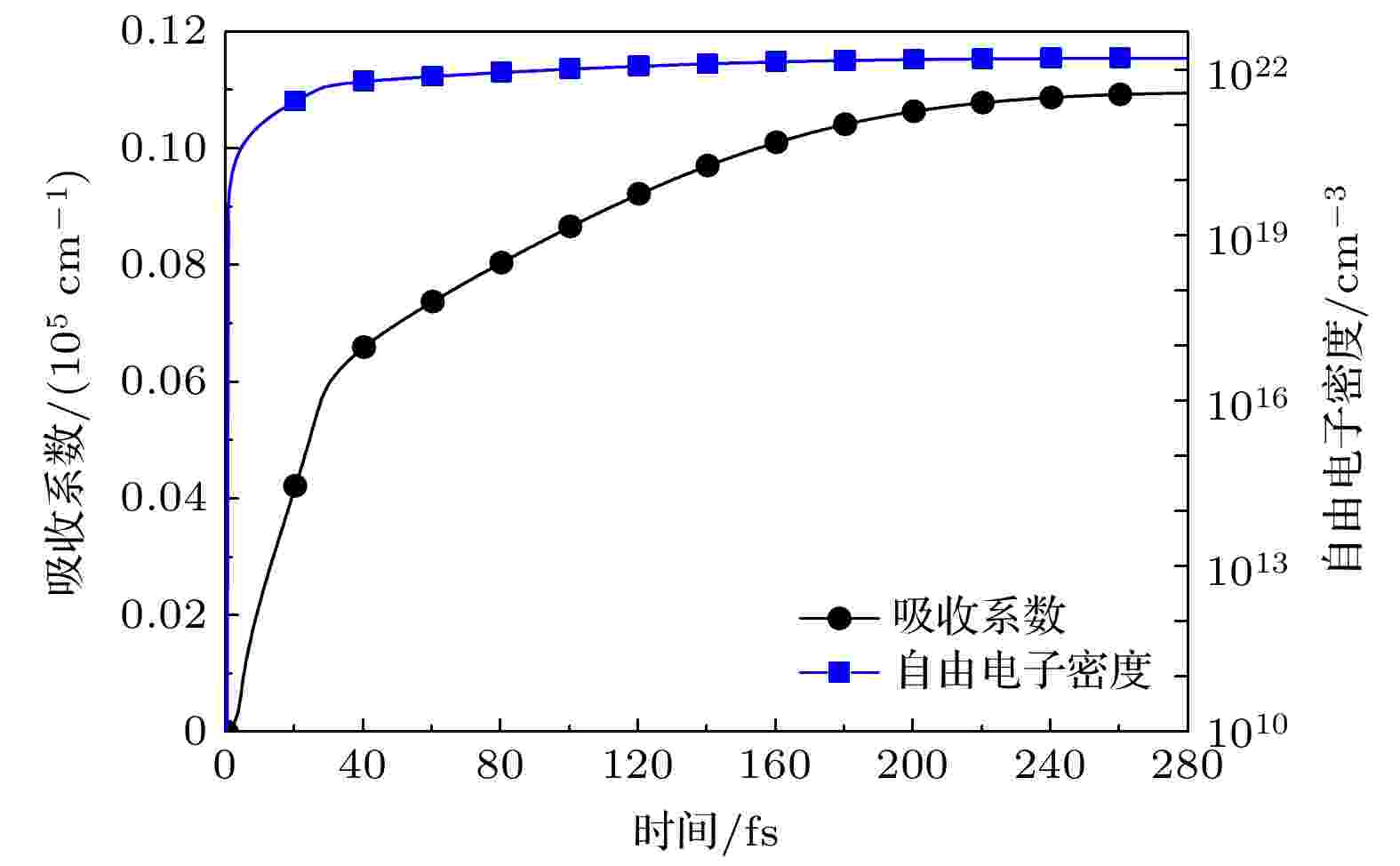

飞秒激光辐照过程中, 激光能量在材料内部的沉积主要通过电子系统的热化实现, 而电子的热化程度与材料的吸收系数是密切相关的. 根据方程(3)和(5)可知, 材料对于激光能量的吸收是随着电离材料内部的电子系统状态而时刻变化的. 如图5所示, 激光脉冲辐照二硫化钨以后, 随着自由电子密度的迅速上升,材料的吸收系数发生了突变. 在激光强度达到峰值时材料的吸收系数相比于初始状态增大了3倍, 反映了激光脉冲向材料内部传递的过程中材料对于激光能量吸收的显著增大, 这意味着激光的穿透深度会明显降低,并导致入射材料内部的激光能量被大量地沉积在近表面的浅层区域.

图 5 激光辐照后二硫化钨表面中心位置吸收系数和自由电子密度随激光注入时间的变化(F = 0.54 J/cm2)

图 5 激光辐照后二硫化钨表面中心位置吸收系数和自由电子密度随激光注入时间的变化(F = 0.54 J/cm2)Figure5. Evolution of absorption coefficient and the free electron density in the central region of irradiated WS2 (F = 0.54 J/cm2).

为了更深入研究激光辐照过程中激光的传递和沉积, 对激光辐照后的二硫化钨内部激光强度分布进行了计算, 图6(a)清晰地展示了辐照中心处激光强度随时间的演化情况. 通过图6(b)可以发现, 激光脉冲刚刚进入材料时其强度依旧保持高斯分布, 这是由于材料的吸收系数依旧维持在较低水平, 激光强度在传播方向上满足朗伯-比尔定律, 随着距离表面的深度成指数衰减. 而随着表层材料的电离, 1 nm深度处激光强度有着较为明显的提升, 如图6(c)所示, 这是由于表面反射率下降所引起的有效入射能量增加所导致的. 同时可以看到, 相比于浅层的激光强度, 材料内部更深处的激光强度有着明显的衰减, 这意味着在深度方向上的传播过程中更多的入射能量被浅层材料所吸收. 而当激光脉冲峰值能量辐照二硫化钨时, 如图6(d)所示, 1 nm处的激光强度仅为原始激光强度的5%左右, 这意味着激光脉冲的峰值能量几乎被电离后的二硫化钨全反射, 因此无法有效地作用于二硫化钨的激发和材料去除. 综合考虑表面浅层的能量沉积和激光脉冲的高斯分布的影响, 飞秒激光辐照后的二硫化钨烧蚀坑截面呈现出如图1所示的中心下陷的高斯形貌. 有趣的是, 在图6(c)中1 nm处的激光强度径向分布曲线出现了下凹, 这是由于局部材料电离程度差异所导致的光学响应动态变化, 从而导致了有效入射激光强度空间分布的重整.

图 6 辐照后二硫化钨内部激光强度分布(F = 0.54 J/cm2) (a) 辐照中心区域激光强度; (b)?(d) 分别为1, 30, 140 fs时二硫化钨内部的激光强度分布

图 6 辐照后二硫化钨内部激光强度分布(F = 0.54 J/cm2) (a) 辐照中心区域激光强度; (b)?(d) 分别为1, 30, 140 fs时二硫化钨内部的激光强度分布Figure6. Distribution of laser intensity inside the irradiated WS2 (F = 0.54 J/cm2): (a) laser intensity of the central irradiated region as the function of time; (b)?(d) distribution of laser intensity inside WS2 at 1, 30, and 140 fs, respectively.

前面提到, 当致密等离子体区域的等离子体振荡频率ωp达到激光频率ω时, 可以认为该微区处的材料发生了烧蚀. 因此可以根据临界电子密度烧蚀判据结合等离子体模型计算得到的自由电子密度对烧蚀深度进行模拟和预测, 结果如图7所示. 通过对比可以看出模型计算得到的烧蚀深度数值和实验测量值所表现出的变化趋势一致, 且两者之间有着较好的吻合.

图 7 烧蚀深度计算值与实验测量值的对比

图 7 烧蚀深度计算值与实验测量值的对比Figure7. Comparison of ablation depth between the calculated and experimental measurements.

2

4.2.时域整形脉冲对于烧蚀直径的调制

飞秒激光烧蚀材料时, 激光脉冲会导致材料的性质或者结构形貌发生改变. 而采用时域整形双脉冲对材料进行调制的过程中, 由于前置脉冲对于材料原始状态或者表面结构的重构, 会严重地影响后续脉冲与材料之间的相互作用, 从而对材料去除[20]、表面结构[21,22]或者激光辐照区域材料性质[23]产生显著改变.将飞秒激光单脉冲通过时域整形得到能量比为1∶1的双脉冲序列, 经物镜(放大倍数20倍, NA = 0.45)聚焦后同样垂直入射二硫化钨表面, 可得到如图8中尺寸统计的烧蚀坑形貌. 从图8(a)烧蚀坑直径的统计结果可以看到, 在0.92 J/cm2的激光通量辐照下, 烧蚀坑的径向尺寸随脉冲延迟的增大而变化, 并在0.7 ps时出现了极小值. 而烧蚀深度并没有因为脉冲延迟的改变而出现明显的变化(图8(b)), 仍然在17 nm左右振荡, 因此可以认为双脉冲序列调制过程中烧蚀深度并没有发生改变.

图 8 双脉冲序列调制二硫化钨表面形貌 (a) 烧蚀坑直径; (b)烧蚀深度, 激光总通量为0.92 J/cm2, 子脉冲能量比1∶1

图 8 双脉冲序列调制二硫化钨表面形貌 (a) 烧蚀坑直径; (b)烧蚀深度, 激光总通量为0.92 J/cm2, 子脉冲能量比1∶1Figure8. Modulated surface morphology of WS2 by double-pulse train: (a) Crater diameter; (b) ablation depth, the total fluence is 0.92 J/cm2 and the sub-pulse energy ratio is 1∶1.

在之前对于二硫化钨性质调制的研究过程中发现, 激光辐照后的区域表面会形成二硫化钨/三氧化钨异质结构, 这能够有效地提升不同能级之间的载流子传输并减缓光生电荷对的复合, 进而提高原始二硫化钨的光电流密度和光催化性能[7]. 因此, 提高单位面积二硫化钨上有效作用范围能够显著地提高材料的催化性能. 有效作用面积和截面上烧蚀坑所连接形成的截面曲线相关, 截面曲线的总长度L和烧蚀坑的直径D、截面长度l以及烧蚀坑深度d之间满足关系:

如图9所示, 调节双脉冲的总通量进行烧蚀并对烧蚀坑直径进行统计, 结果表明不同通量下烧蚀直径对于脉冲延迟的依赖特性是一致的, 均在0.7 ps时出现了烧蚀直径的最小值. 这意味着, 通过合理地调节双脉冲的脉冲延迟, 能够在保持烧蚀深度不变的情况下获得更小的烧蚀直径. 同时, 随着激光通量的增大, 双脉冲序列所形成的烧蚀坑直径也经历了先快速增大后减缓的变化过程, 这与单脉冲烧蚀的结果是一致的.

图 9 双脉冲序列调制二硫化钨烧蚀坑直径对于脉冲延迟的依赖特性

图 9 双脉冲序列调制二硫化钨烧蚀坑直径对于脉冲延迟的依赖特性Figure9. Dependence of pulse delay on crater diameter in the modulation of WS2 by double-pulse train.

1) 激光辐照二硫化钨所得到的烧蚀坑, 其尺寸扩张随着激光通量的增大呈现先快速增大后减缓逐渐趋于稳定的变化趋势;

2) 通过计算结果可知, 电离后的二硫化钨会阻碍激光脉冲在表面的有效入射和深度方向上的传播, 并在表面以下浅层区域沉积大量能量;

3) 双脉冲序列辐照二硫化钨时, 改变脉冲延迟烧蚀深度几乎不变, 且在0.7 ps附近存在烧蚀坑直径的最小值, 对于材料的去除和催化等应用具有重要意义.