全文HTML

--> --> -->本文用溶剂热法制备出Cr掺杂ZnS和CdS纳米结构, 研究了结构、形貌、化学成分以及室温铁磁性. 当Cr的含量达到原子百分比为7.25%或4.31%时, Cr掺杂花状ZnS垂直堆叠, 厚度为220—290 nm. 不同Cr掺杂ZnS和CdS纳米结构表现出室温铁磁性, 而纯ZnS纳米结构表现出明显的抗磁性. Cr掺杂ZnS(Cr原子百分比为4.31%, 7.25%)和CdS(Cr原子百分比为1.84%, 2.12%)的饱和磁化强度Ms分别为2.314 × 10–3, 5.683 × 10–3, 2.351 × 10–3和7.525 × 10–3 emu/g (1 emu/g = 10–3A·m2/g). Cr掺杂的ZnS和CdS纳米结构的铁磁性起源与掺杂产生的结构缺陷有关.

2.1.试剂与样品制备

实验中使用的化学试剂是分析纯试剂, 无需进一步提纯即可使用, 使用的有机溶液为乙醇胺(EA)和乙二胺(EN). 本实验在前期实验基础上, 不断优化实验参数. 典型的实验步骤如下: 为了合成不同Cr掺杂量的纤锌矿ZnS纳米片, 将1 mmol氧化锌(ZnO)和1 mmol硫粉(S)溶解在10 mL乙二胺和20 mL乙醇胺的混合溶剂中, 向混合溶剂内加入0.025 mmol草酸, 将混合物磁力搅拌10 min后, 再向混合物中加入0.250 mmol六水氯化合物(CrCl3·6H2O). 将混合物搅拌15 min, 然后转移到40 mL聚四氟乙烯内衬的不锈钢反应釜中, 继续搅拌15 min. 密封后, 在30 min内, 将高压釜加热到200 ℃并在该温度下保持24 h, 最后自然冷却至室温. 收集沉淀物, 用无水乙醇和去离子水洗涤数次, 在60 ℃下, 真空箱中干燥6 h. 用类似的合成方法制备其他样品, 将制备的样品分别记录为样品A—样品F, 如表1所列.| Sample | Compsition of solvent/mL | Sulfur, zinc and cadium source/mmol | Chromic chloride hexahydrate/mmol | Concentration of oxalic acid/mmol |

| A | 10 EN + 20 EA | 1 S + 1 ZnO | 0.250 | 0.025 |

| B | 20 EN + 10 EA | 1 S + 1 ZnO | 0.500 | 0.025 |

| E | 15 EN + 15 EA | 1 S + 1 ZnO | 0 | 0.025 |

| C | 10 EN + 20 EA | 1 S + 1 CdO | 0.250 | 0.025 |

| D | 20 EN + 10 EA | 1 S + 1 CdO | 0.500 | 0.025 |

| F | 15 EN + 15 EA | 1 S + 1 CdO | 0 | 0.025 |

表1制备样品(A—F)的反应条件(所有实验在200 ℃下反应24 h)

Table1.Reaction conditions of the prepared products (All experments are carried out 200 ℃ for 24 h).

2

2.2.性能测试

样品的晶体结构和化学成分用X-射线衍射(XRD)(Mac Science M18XHF22-SRA, Cu Kα靶, λ = 0.154 nm)表征; 样品的形貌由扫描电子显微镜(SEM)(Philips XL-30)表征; 通过电子能量散射谱(EDS)测量样品的化学组成, 通过振动样品磁强计(VSM, Lake 7400)表征样品的磁性能.3.1.物相分析

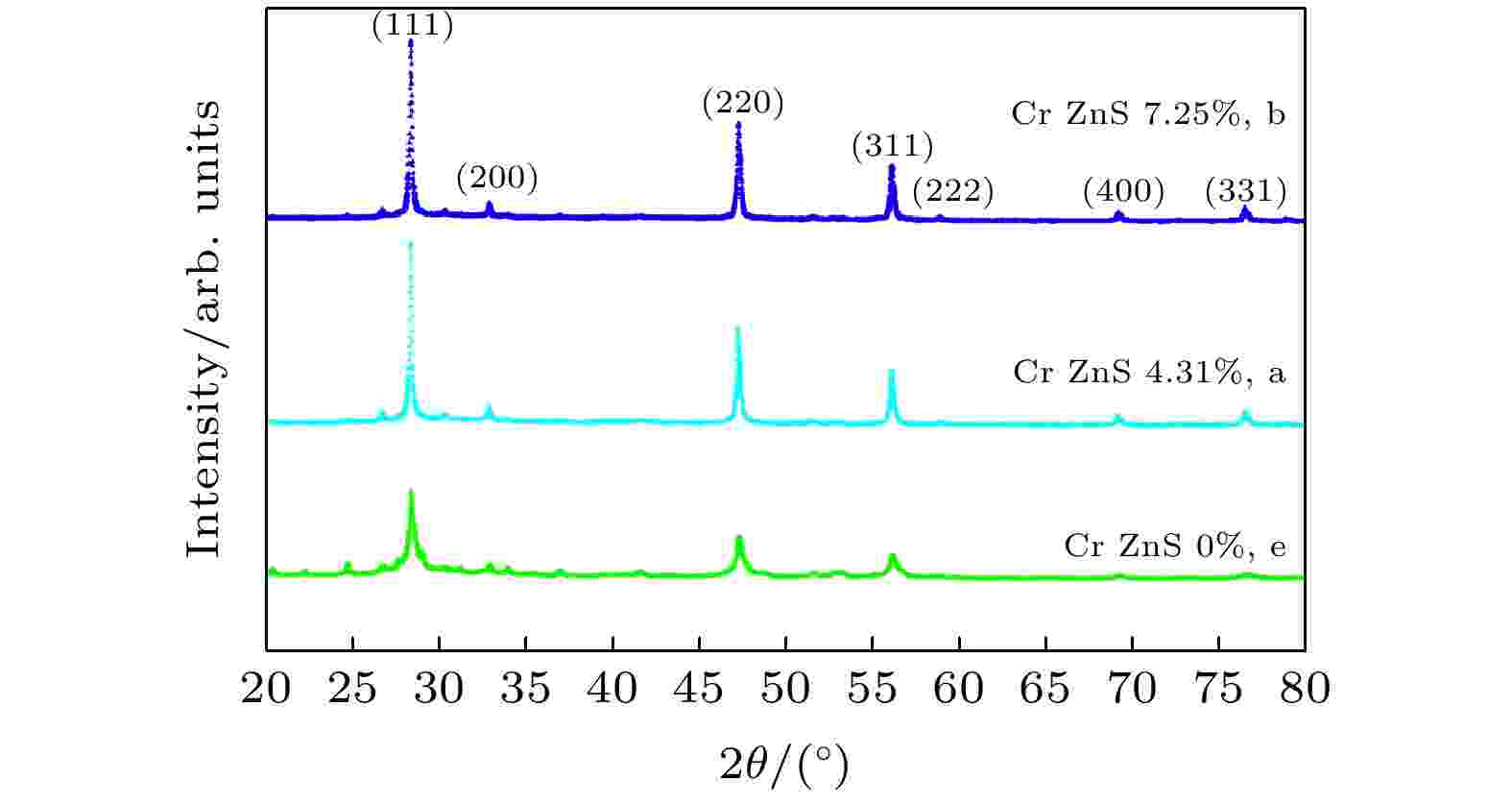

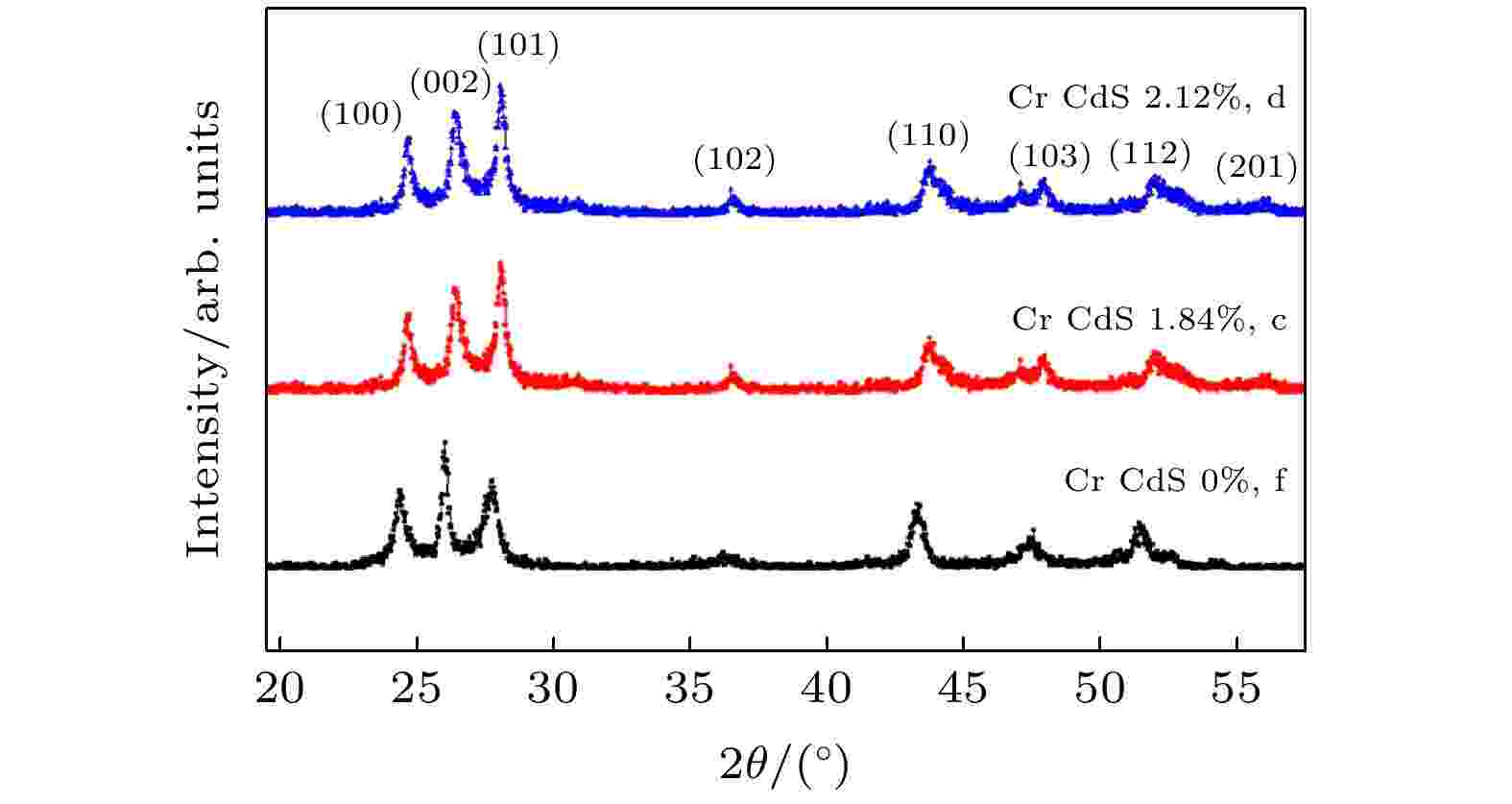

通过XRD方法分析晶体结构和化学组成, 图1是Cr掺杂ZnS纳米片的XRD图谱, 三条曲线分别对应样本A (Cr原子百分比为4.31%, a); 样本B (Cr原子百分比为7.25%, b); 样本E (Cr原子百分比为0.00%, e). 图2是Cr掺杂CdS纳米片的XRD图谱, 三条曲线分别对应样本C (Cr原子百分比为1.84%, c); 样本D (Cr原子百分比为2.12%, d); 样本F (Cr原子百分比为0.00%, f). Cr掺杂ZnS的衍射峰位2θ是27.91°, 32.72°, 47.43°, 56.98°, 58.76°, 68.87°和76.90°, 与 (111), (200), (220), (311), (222), (400) 和(331) 六方纤锌矿ZnS晶面相对应, 这与[PDF 65-16917(ICCD, 2002), a = 0.3820 nm, c = 0.6257 nm]相一致. Cr掺杂CdS的衍射峰位2θ是24.70°, 26.32°, 28.55°, 37.14°, 43.66°, 48.28°, 52.23°和54.60°, 与(100), (002), (101), (102), (110), (103), (112) 和(201) 六方纤锌矿CdS的晶面相对应, 这与[PDF 41-1049 (ICCD, 2002), a = 0.4150 nm, c = 0.6750 nm]相一致. 图1和图2中未发现Cr2S3或任何其他第二相, 这表明Cr3+在一定程度上掺入到ZnS和CdS晶格中. 如图1所示, 在仪器分辨范围内, Cr掺杂ZnS的(111)峰位置相对于纯ZnS的(111)峰位置稍微向低角度移动了0.2°, 这证实了Cr3+掺入ZnS晶格中, 而Cr掺杂CdS的(100)峰值位置相对于未掺杂的CdS的(100)稍微向高角度移0.3°, 如图2所示. Cr掺杂ZnS的(111)特征峰峰强度和峰宽均增大, 表明纳米结构在生长. 众所周知, 晶格发生变化, 是由于半径为Cr3+ (RCr = 0.0890 nm)的离子, 有效取代半径为Zn2+或Cd2+(RZn = 0.0740 nm, RCd = 0.0970 nm)的离子效应产生的. 根据布拉格衍射公式(

图 1 Cr掺杂ZnS纳米片的XRD图谱, 三条曲线分别对应样本A (Cr原子百分比为4.31%, a), 样本B (Cr原子百分比为7.25%, b)和样本E (Cr原子百分比为0.00%, e)

图 1 Cr掺杂ZnS纳米片的XRD图谱, 三条曲线分别对应样本A (Cr原子百分比为4.31%, a), 样本B (Cr原子百分比为7.25%, b)和样本E (Cr原子百分比为0.00%, e)Figure1. Some of the powder XRD patterns of Cr-doped ZnS nanosheets. Three curves correspond to sample A (atomic percentages of Cr is4.31%, a), sample B (atomic percentages of Cr is 7.25%, b), sample E (atomic percentages of Cr is 0%, e), respectively.

图 2 Cr掺杂CdS纳米片的XRD图谱, 三条曲线分别对应样本C (Cr原子百分比为1.84%, c), 样本D (Cr原子百分比为2.12%, d)和样本F (Cr原子百分比为0.00%, f)

图 2 Cr掺杂CdS纳米片的XRD图谱, 三条曲线分别对应样本C (Cr原子百分比为1.84%, c), 样本D (Cr原子百分比为2.12%, d)和样本F (Cr原子百分比为0.00%, f)Figure2. Some of the powder XRD patterns of the Cr-doped CdS nanosheets. Three curves correspond to sample C (atomic percentages of Cr is 1.84%, c), sample D (atomic percentages of Cr is 2.12%, d) and sample F (atomic percentages of Cr is 0.00%, f), respectively.

2

3.2.形貌分析

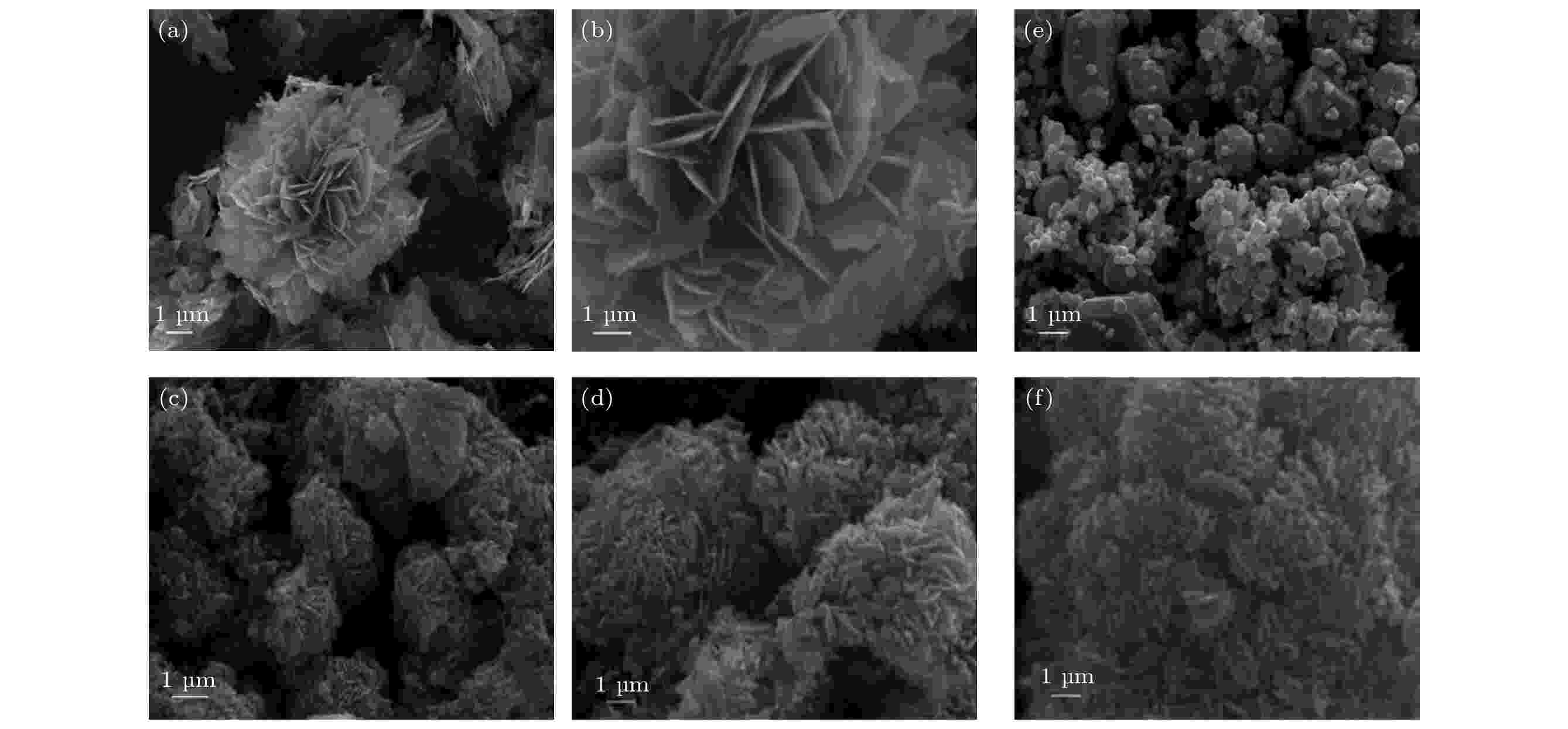

图3(a), 图3(b)和图3(e) 给出了Cr掺杂ZnS的SEM图案, 掺杂Cr的原子百分比分别为4.31%, 7.25%, 0. 图3(c), 图3(d)和图3(f)给出了Cr掺杂CdS的SEM图案, 掺杂Cr的原子百分比分别为1.84%, 2.12%, 0. Cr掺杂ZnS的形貌主要由高产量的纳米片组成, 通过对比Cr掺杂ZnS纳米片(图3(a), 图3(b)和图3(e))的样品, 可以看出纳米片的形貌取决于Cr掺杂量的多少. 当Cr含量的原子百分比为4.31%或7.25%时, Cr掺杂ZnS纳米片像花状一样, 垂直堆叠, 厚度约为210—290 nm, 未掺杂ZnS的形貌由相对较厚的纳米片组成. Cr掺杂CdS的形貌主要是纳米片, 通过比较Cr掺杂CdS纳米片(图3(c), 图3(d)和图3(f)) 的样品, 可以看出纳米片的形貌与Cr掺杂量多少无关, 不同Cr掺杂CdS的形貌由厚度约为120—190 nm的雪花状纳米片组成. ZnS具有与ZnO相同的六方纤锌矿晶体结构. Kumar等[13]和Cheng等[14]报道, 用Cr掺杂ZnO纳米晶体时, 使得形态从一维(1D)NPC向二维(2D)NS急剧演变, 值得注意的是, 在未掺杂和Cr掺杂ZnO纳米晶体生长期间, 所有成核和沉淀条件是相同的. 因此, 1D到2D纳米晶体的形貌转变不是沉淀和成核条件的结果, 而是掺杂剂Cr3+阳离子作用的结果. 掺杂Y3+离子导致ZnO从1D ZnO纳米棒到2D ZnO纳米片的类似形态演变[15]. 将Cr3+离子(源于CrCl3·6H2O)引入溶液中, 形成

图 3 (a), (b), (e) Cr掺杂ZnS纳米片的SEM图案; (c), (d), (f) Cr掺杂CdS纳米片的SEM图案, 掺杂Cr的原子百分比分别为(a) 4.31%, (b) 7.25%, (e) 0, (c) 1.84%, (d) 2.12%, (f) = 0

图 3 (a), (b), (e) Cr掺杂ZnS纳米片的SEM图案; (c), (d), (f) Cr掺杂CdS纳米片的SEM图案, 掺杂Cr的原子百分比分别为(a) 4.31%, (b) 7.25%, (e) 0, (c) 1.84%, (d) 2.12%, (f) = 0Figure3. (a), (b), (e) The SEM patterns of the Cr-doped ZnS nanosheets; (c), (d), (f) the SEM patterns of the Cr-doped CdS nanosheets. The atomic percentages of Cr doping are (a) 4.31%, (b) 7.25%, (e) 0, (c) 1.84%, (d) 2.12%, (f) 0, respectively.

2

3.3.化学成分分析

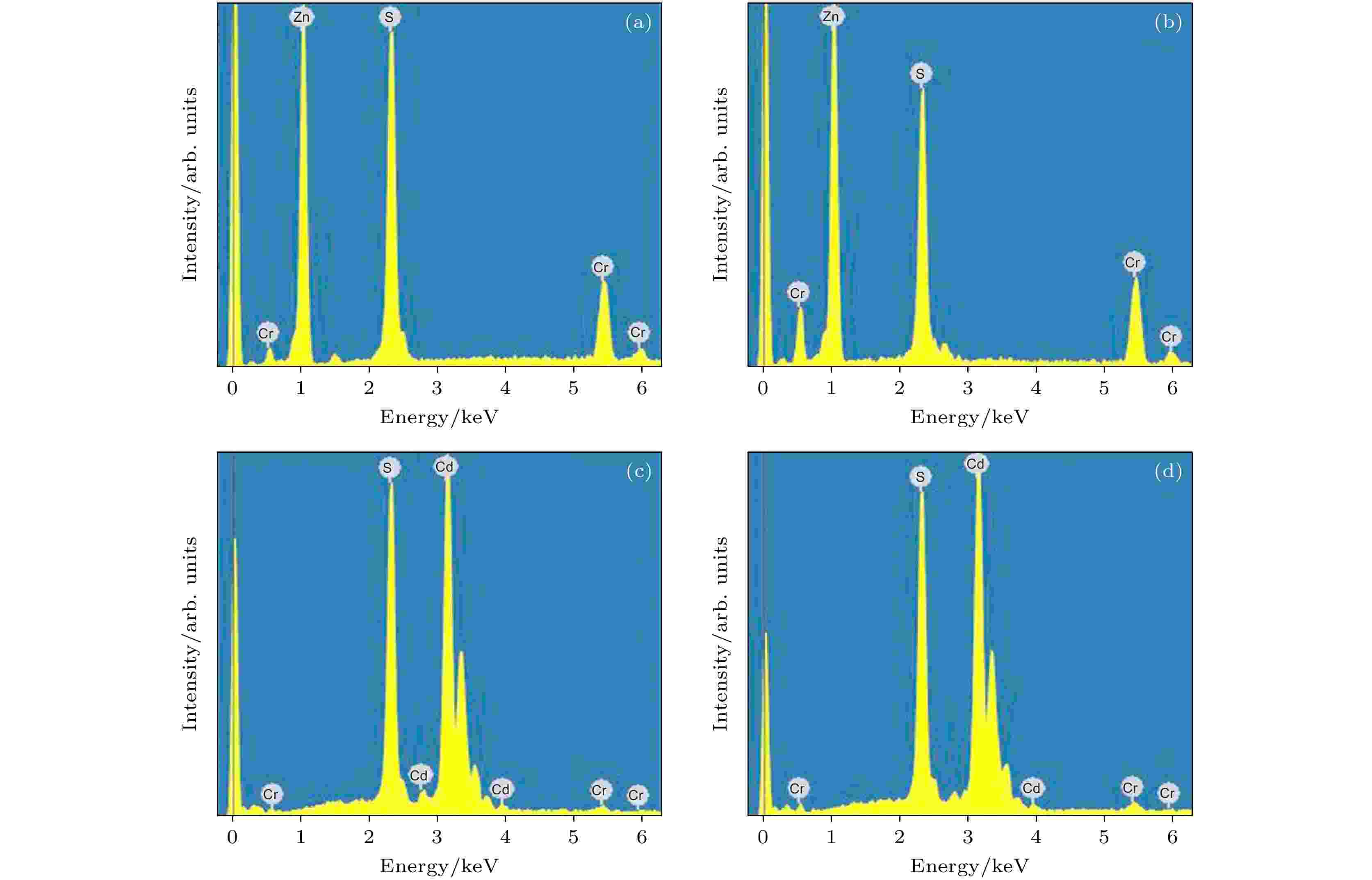

图4(a)和图4(b)给出了Cr掺杂ZnS的EDS图, 表明合成的产物由Cr, Zn和S组成. 图4(c)和图4(d)给出了Cr掺杂CdS的EDS图, 结果表明, 合成产物由Cr, Cd和S组成. 在系统中, 采集的谱是点分析, 探测到Cr的存在, 这证明Cr3+离子掺入ZnS和CdS晶格中. 基于EDS的测量和计算, Cr掺杂ZnS纳米片中Cr含量的原子百分比分别为4.31%和7.25%, 计算Cr掺杂CdS纳米片中Cr的含量, 原子百分比分别为1.84%和2.12%. 准确可靠地测定Cr掺杂ZnS和CdS的电学性能和表面应变, 对于预测其在纳米电子和光学器件中的潜在应用具有重要意义. 同时, 纳米晶体的体积变化是由应变张量的分量引起的. 考虑到Cr掺杂ZnS和CdS的纳米结构, 连续弹性理论(CET)允许半导体的界面应变如下[16]: 图 4 (a), (b) Cr掺杂ZnS纳米片的EDS图; (c), (d) Cr掺杂CdS纳米片的EDS图. 掺杂Cr的原子百分比分别为(a) 4.31%, (b) 7.25%, (c) 1.84%, (d) 2.12%

图 4 (a), (b) Cr掺杂ZnS纳米片的EDS图; (c), (d) Cr掺杂CdS纳米片的EDS图. 掺杂Cr的原子百分比分别为(a) 4.31%, (b) 7.25%, (c) 1.84%, (d) 2.12%Figure4. (a), (b) The EDS patterns of the Cr-doped ZnS nanosheets; (c), (d) the EDS patterns of the Cr-doped CdS nanosheets. The atomic percentages of Cr doping are (a) 4.31%, (b) 7.25%, (c) 1.84%, (d) 2.12%, respectively.

利用

2

3.4.磁性能分析

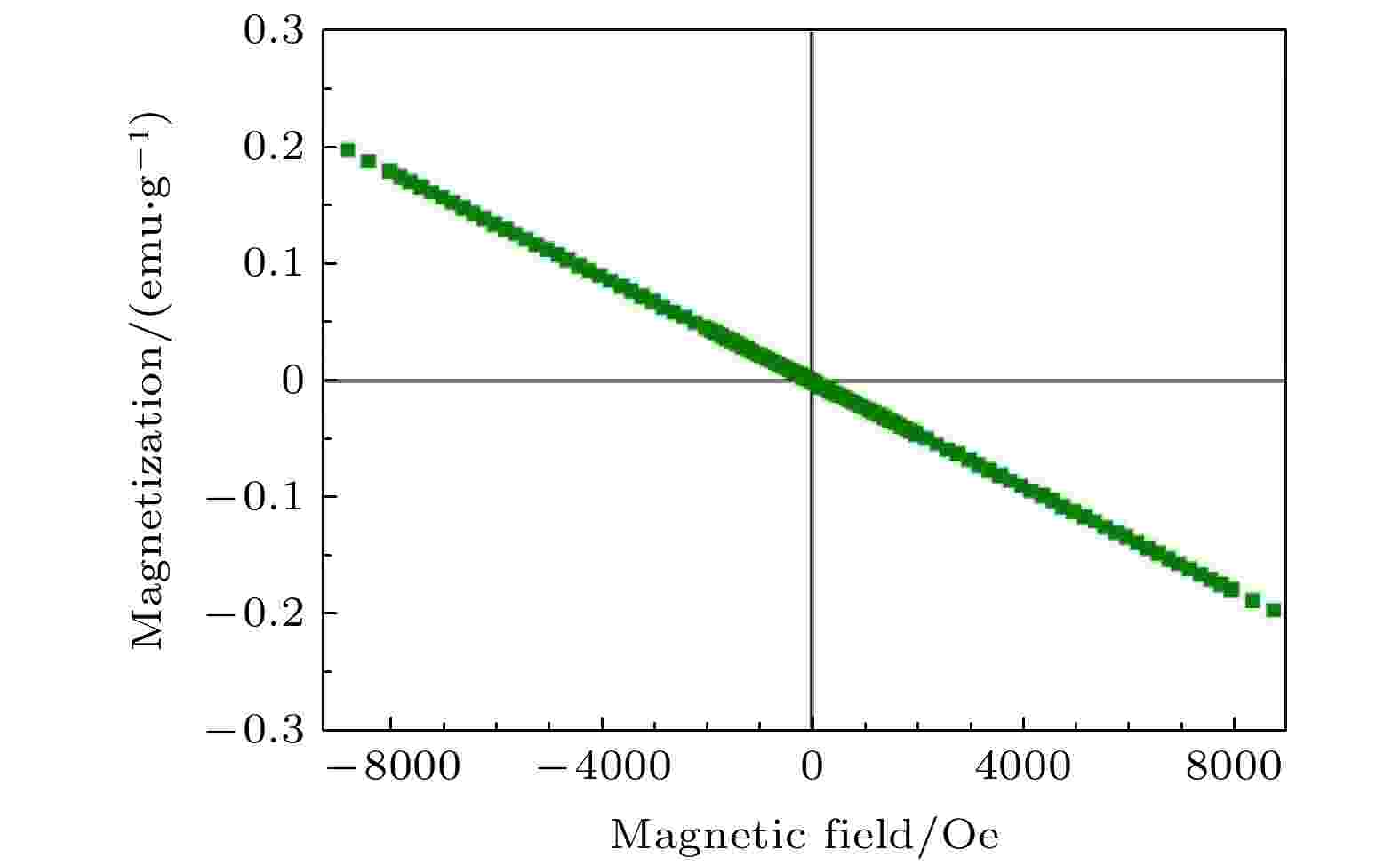

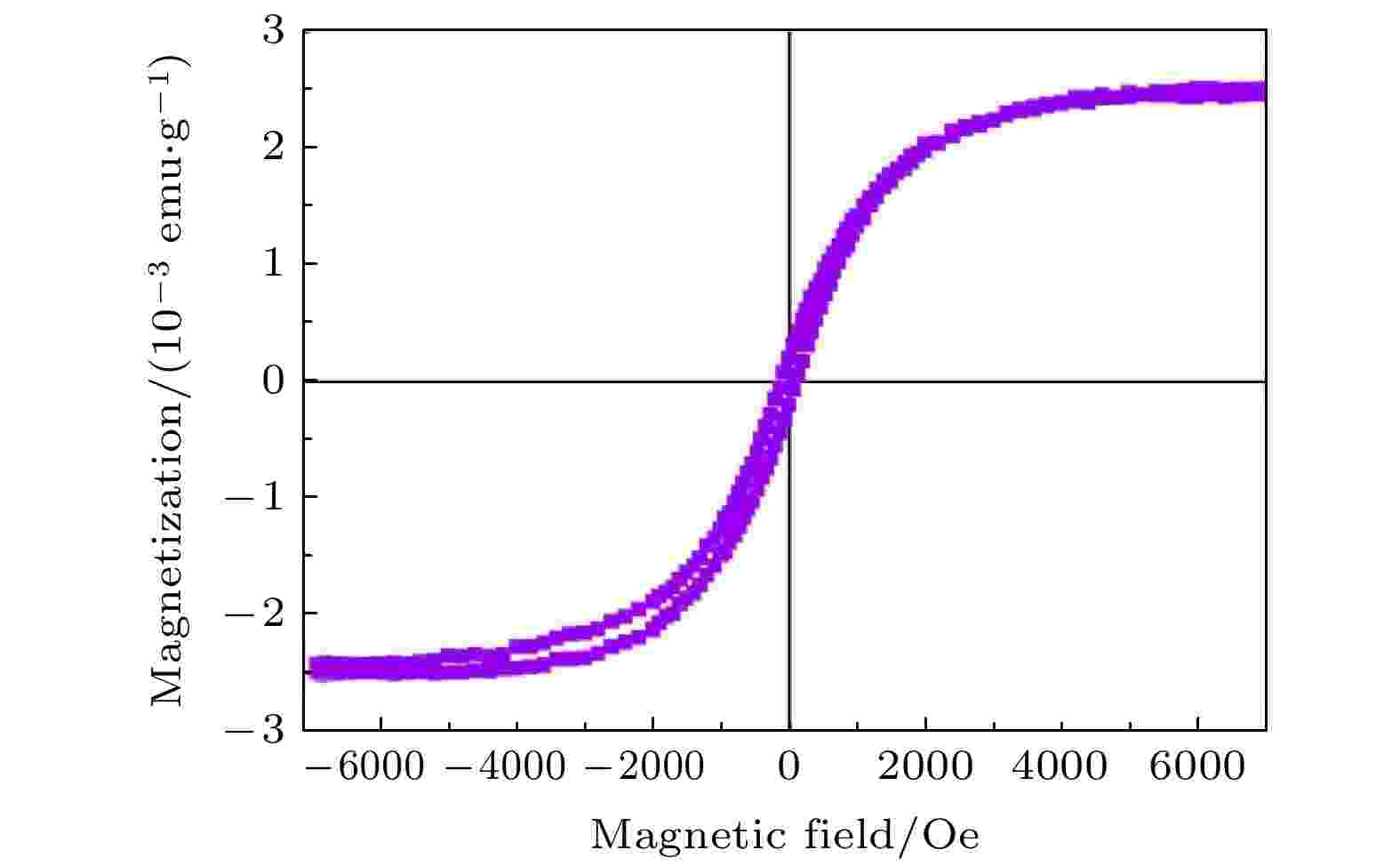

未掺杂ZnS纳米片表现出抗磁性, 如图5所示. 未掺杂CdS纳米片在室温下表现出弱的铁磁性, 如图6所示. 图 5 未掺杂ZnS纳米片在室温下的磁化强度和磁场强度(M-H)曲线

图 5 未掺杂ZnS纳米片在室温下的磁化强度和磁场强度(M-H)曲线Figure5. M-H curves of undoped ZnS nanosheets at room temperature.

图 6 未掺杂CdS纳米片在室温下的磁化强度和磁场强度(M-H)曲线

图 6 未掺杂CdS纳米片在室温下的磁化强度和磁场强度(M-H)曲线Figure6. M-H curves of undoped CdS nanosheets at room temperature.

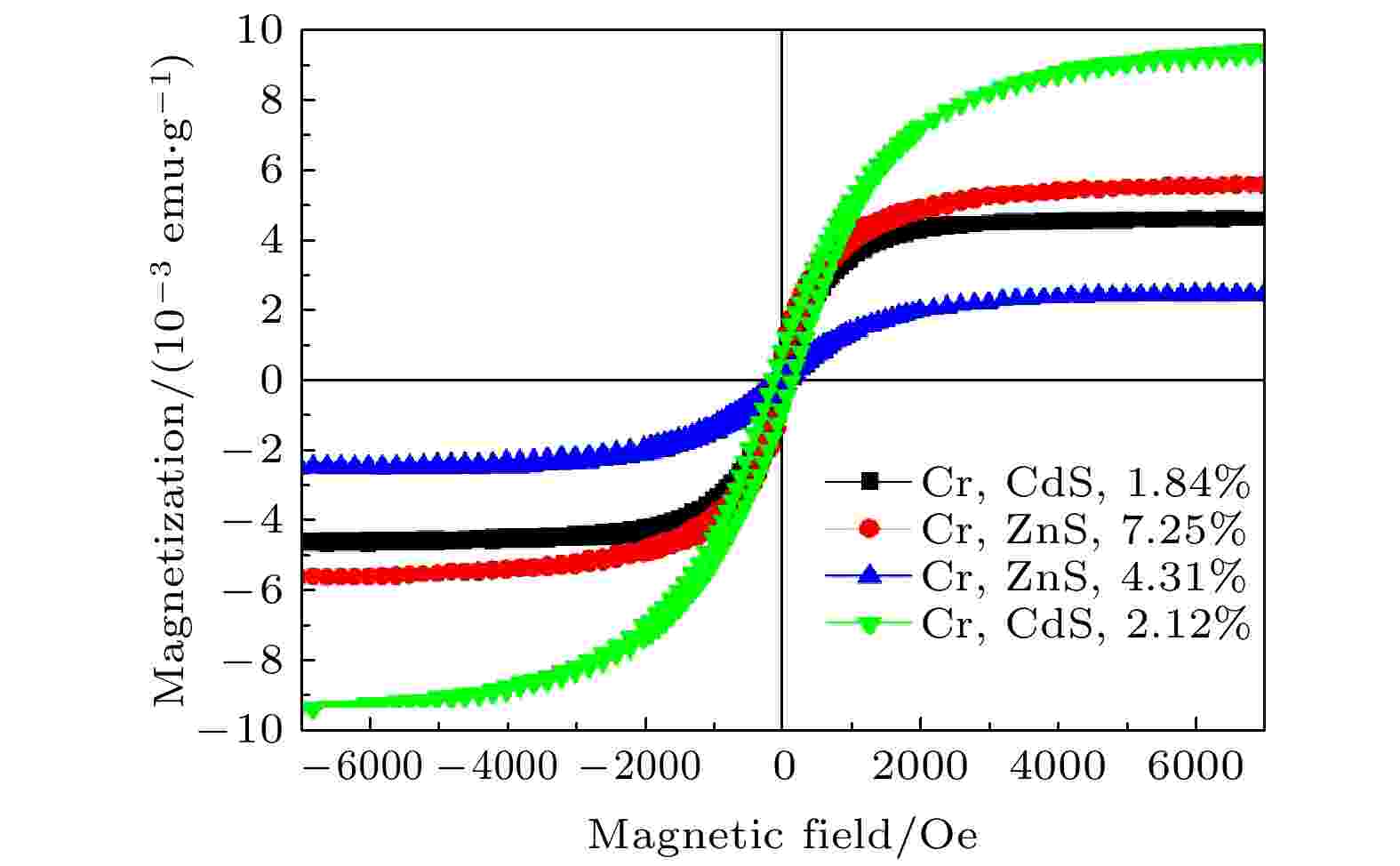

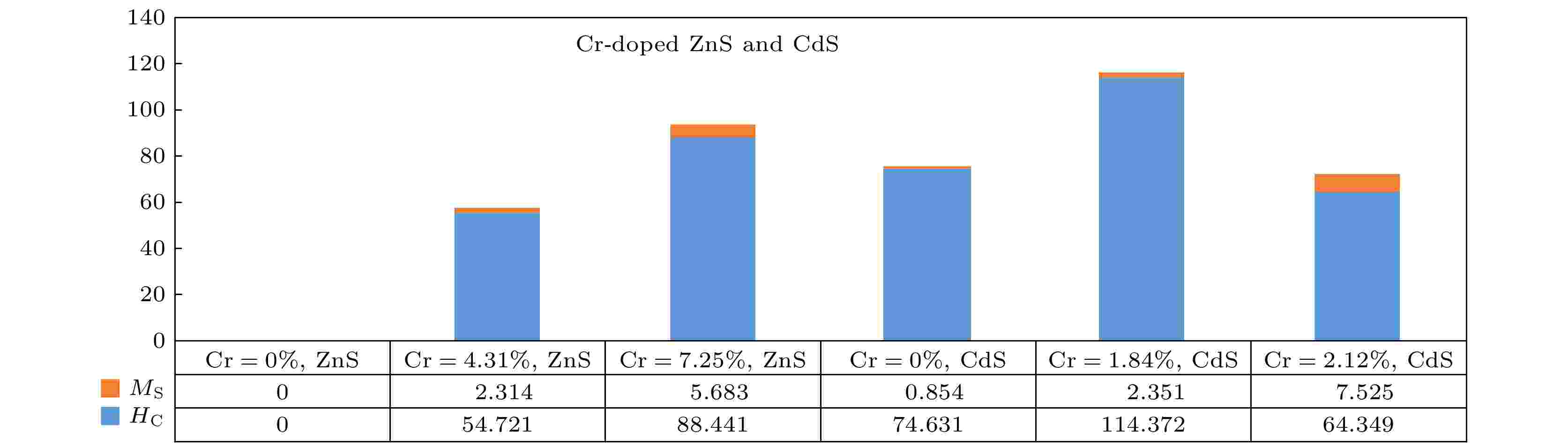

然而, Cr掺杂ZnS和CdS纳米片具有明显的磁滞回线, 这充分表明Cr掺杂ZnS和CdS纳米片在室温下具有铁磁性, 如图7所示. Cr掺杂ZnS (Cr原子百分比为4.31%和7.25%)纳米片的饱和磁化强度(Ms)分别为2.314 × 10–3和5.683 × 10–3 emu/g, 矫顽力(Hc) 分别为74.631, 114.372和64.349 Oe. Cr掺杂CdS (Cr原子百分比为0, 1.84%和2.12%) 纳米片的饱和磁化强度(Ms)分别为0.854 × 10–3, 2.351 × 10–3和7.525 × 10–3 emu/g, 矫顽力(Hc)分别为74.631, 114.372和64.349 Oe. 图8给出Cr掺杂ZnS和CdS纳米片的饱和磁化强度(Ms)和矫顽力(Hc)的直方图. 表2是SEM, EDS和VSM计算Cr掺杂ZnS和CdS纳米片的Cr含量、形貌、尺寸、磁性、矫顽力和饱和磁化强度.

图 7 Cr掺杂ZnS和CdS纳米片在室温下磁化强度和磁场强度(M-H)曲线

图 7 Cr掺杂ZnS和CdS纳米片在室温下磁化强度和磁场强度(M-H)曲线Figure7. M-H curves of Cr-doped ZnS and CdS nanosheets at room temperature.

图 8 Cr掺杂ZnS和CdS的饱和磁化强度(Ms)和矫顽力(Hc)的直方图

图 8 Cr掺杂ZnS和CdS的饱和磁化强度(Ms)和矫顽力(Hc)的直方图Figure8. Histogram of saturation magnetization (Ms) and coercivity (Hc) of Cr-doped ZnS and CdS nanosheets.

| Cr content/% | Morphologies | Size/nm | Magnetic properties | Coercivity/Oe | Saturation magnetization/ (10–3 emu·g–1) | |

| ZnS | 0 | Hexagonal flake | 310—390 | Diamagnetism | — | — |

| 4.31 | flower-like sheet | 210—290 | Ferromagnetism | 54.721 | 2.314 | |

| 7.25 | Flower-like sheet | 200—250 | Ferromagnetism | 88.441 | 5.683 | |

| CdS | 0 | Snowflake | 110—160 | Weak ferromagnetism | 74.631 | 0.854 |

| 1.84 | Snowflake | 100—170 | strong ferromagnetism | 114.372 | 2.351 | |

| 2.12 | Snowflake | 100—200 | Strong ferromagnetism | 64.349 | 7.525 |

表2SEM, EDS和VSM计算Cr掺杂的ZnS和CdS纳米片的Cr含量、形貌、尺寸、磁性、矫顽力和饱和磁化强度图

Table2.Measured chromium content, morphology, size, magnetic properties, coercivity and saturation magnetization of Cr doped ZnS and CdS nanosheets using SEM, EDS and VSM.

随着Cr浓度的增加, Cr掺杂ZnS和CdS纳米片的饱和磁化强度也有所增加. Niwayama等[18]验证了Cr掺杂ZnTe纳米粒子的晶格常数和饱和磁化率随Cr浓度的增加呈线性增加, Haazen等[19]和Park等[20]讨论了Cr掺杂Bi2Se3和GaN的铁磁性质的起源. Li等[21]通过第一性原理计算了未掺杂ZnS为带隙为3.150 eV的非磁性半导体, Cr掺杂ZnS具有室温铁磁性, 这与之后的实验结果完全一致, Cr掺杂将少量杂质态引入ZnS的晶格区域内, 这种杂质态主要由Cr 3d态和S 3p态组成, 这两种态之间可以产生强杂化. 杂化意味着两个Cr原子之间的磁耦合是通过S原子之间的中介连接耦合作用. 为了符合Hund'rule法则, S 3p的状态应该是反铁磁的, 并且与两个相邻Cr原子的3d状态耦合, 导致两个Cr原子之间的低能量和铁磁耦合. 同时, Madhu等[22]验证了室温下CdS纳米粒子的磁性测量结果, 当所有样品在100—150 Oe的矫顽力中表现出铁磁行为时, 较小颗粒的CdS表现出最大的磁化强度(4 × 10–3 emu/g). Zhang等[23,24] 验证了Cr掺杂CdS纳米粒子的磁性测量结果, 并解释了饱和磁化强度MS与晶格参数之间的线性关系. 晶格常数、Cr掺杂浓度ZnS和CdS纳米片的铁磁行为机理尚不清楚, 存在争议. 磁性原子的结构缺陷、磁性杂质的局部矩、磁性原子析出、磁相之间的交换作用, 常被用来解释磁性的来源. Elavarthi等[25]研究表明, 铁磁性起源中既没有硫空位, 也没有镉空位, 通过光致发光的研究表明, Cr掺杂浓度的增加可以促进缺陷的形成, 而磁性测量表明, Cr掺杂浓度的增加可以增强材料的磁性能. 此外, 观察到的铁磁行为是不能通过合成样品中金属团簇, 或沉淀物的形成来解释的. 因为众所周知, Cr2O3的反铁磁性能可达到307 K, 但是, 通过XRD和EDS测试, 已经排除其他可能杂质相的存在. 在此基础上, 我们认为在材料系统中观察到的铁磁性与ZnS和CdS晶格中的Cr掺杂有关. 假设磁化反转机制由热辅助相干自旋旋转控制, 矫顽力HC的温度依赖性可以通过Sharrock'formula拟合: