全文HTML

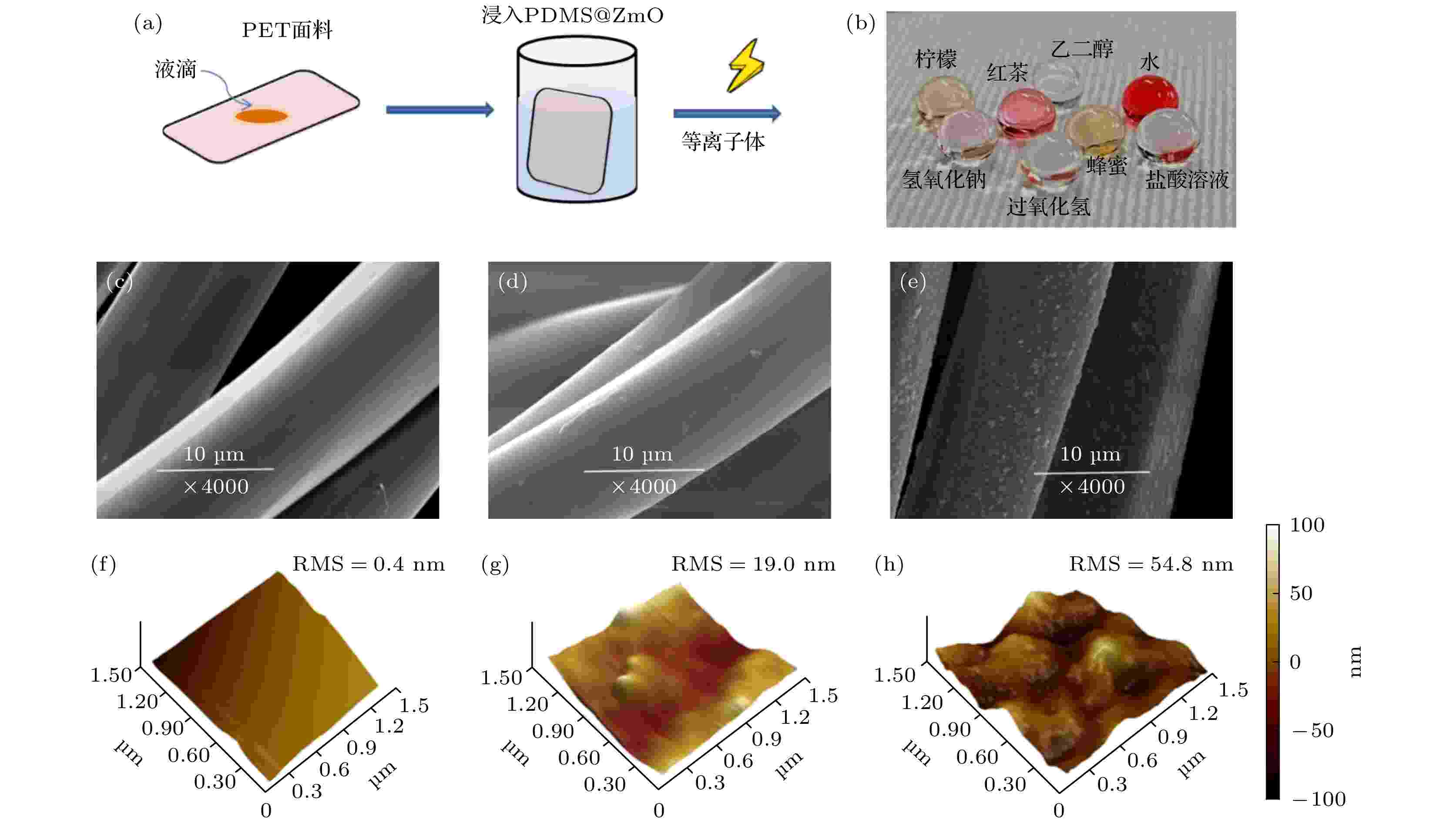

--> --> --> 图 1 (a) 超疏水织物的制备流程; (b) 不同液滴在超疏水织物表面的铺展图; 不同纤维表面的SEM图像, 其中图(c)—(e)分别对应(c) 涤纶纤维原样, (d) PET-g-PDMS, (e) PET-g-PDMS@ZnO; 不同纤维表面的AFM图像, 其中图(f)—(h)分别对应(f) 涤纶纤维原样, (g) PET-g-PDMS, (h) PET-g-PDMS@ZnO

图 1 (a) 超疏水织物的制备流程; (b) 不同液滴在超疏水织物表面的铺展图; 不同纤维表面的SEM图像, 其中图(c)—(e)分别对应(c) 涤纶纤维原样, (d) PET-g-PDMS, (e) PET-g-PDMS@ZnO; 不同纤维表面的AFM图像, 其中图(f)—(h)分别对应(f) 涤纶纤维原样, (g) PET-g-PDMS, (h) PET-g-PDMS@ZnOFigure1. (a) Preparation process of superhydrophobic fabric. (b) Spreading image of different droplets on the surface of superhydrophobic fabric. SEM images of different fiber surfaces: (c) Untreated; (d) PET-g-PDMS; (e) PET-g-PDMS@ZnO. AFM images of different fiber surfaces: (f) Untreated; (g) PET-g-PDMS; (h) PET-g-PDMS@ZnO.

使用接触角测量仪(DropMeterTM Professional A-200, 宁波海曙迈时检测科技有限公司)对处理前后的试样进行静态接触角测试, 液滴量为5 μL, 拍照时间为60 s, 分别对每组试样进行5次测试, 取平均值. 除静态水接触角外, 滚动角也是评价织物表面疏水性的重要指标之一. 因此为进一步确定织物表面的疏水性能, 参考Jiang等[19]的测试方法, 使用双面胶将处理后的样品固定于光滑的载玻片表面, 使用移液枪在样品表面放置体积为10 μL的去离子水, 不断改变载玻片的倾斜角度, 观察液滴在样品表面的滚动状态, 并记录. 每组样品进行5次测试, 取平均值(SA). 根据国家标准GB/T 3921-2008《纺织品 色牢度试验 耐皂洗色牢度》, 在SW-8型耐水洗色牢度试验机中对超疏水织物的耐水洗牢度进行测试. 转子转速(40 ± 2) r/min, 温度40 ℃, 洗涤时间为30 min, 标准皂片溶液浓度为5 g/L, 浴比50∶1. 依据国家标准GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》, 使用染色摩擦牢度机对试样进行耐磨性能测试.

处理前后纤维的表面形貌变化分别使用扫描电子显微镜(环境扫描电子显微镜, Quanta250, 捷克FEI; 场发射扫描电子显微镜, Hitachi S-4800, 日本日立)和原子力显微镜(Multimode NanoscopeIIIa, Bruker, 德国)进行测试. 采用X射线光电子能谱分析仪(XPS, AXIS UltraDLD, 岛津Kratos公司, 日本)对处理前后织物表面化学组分的变化进行测试. 采用纳米压痕仪(G200, Agilent, 美国)对涂层的硬度进行测试. 使用反复加载-卸载的模式, 压头为Berkvoich (金刚石三棱锥)压头, 其尖端曲率半径为20 nm, 在测试涂层的不同位置随机寻找20个测试点取平均值. 对所有样品设定10 nm/s的恒位移速率, 测试深度为200 nm.

3.1.超疏水涂层表面及工艺探讨

为观察等离子体处理前后涤纶纤维表面形貌变化, 利用SEM进行表征. 图1(c)为未经处理的涤纶纤维, 表面光滑且基本无杂质. 图1(d)是浸渍PDMS涂层后, 再进行等离子体处理的涤纶纤维(以下简称PET-g-PDMS), 可以明显地看到表面覆盖了一层均匀紧密薄膜, 完整包裹在纤维表面, 可看到有少量凸起的白点. 图1(e)为浸渍PDMS@ZnO涂层后, 再进行等离子体处理后的涤纶纤维(以下简称PET-g-PDMS@ZnO), 可以看到ZnO纳米颗粒均匀分散在涤纶纤维表面.为表征处理前后纤维表面的粗糙度, 采用原子力显微镜(AFM)对纤维表面形貌进行了检测, 图1(f)—(h)分别是涤纶纤维原样、PET-g-PDMS纤维以及PET-g-PDMS@ZnO纤维表面的AFM图像. 结果表明, 与原纤维相比, PET-g-PDMS纤维的表面粗糙度略有改善, 均方根粗糙度(RMS)由0.4 nm提高到19.0 nm. 但是PET-g-PDMS@ZnO纤维表面的粗糙度与原样相比有很大提升, RMS从0.4 nm提高到了54.8 nm. 这说明氧化锌纳米颗粒的加入增加了纤维的表面粗糙度.

为确定等离子体参数对PET-g-PDMS@ZnO织物表面的疏水性的影响, 对不同条件处理后涤纶织物表面的性能进行测试, 结果如图2所示. 由图2(a)可知, 随着气体压强的不断增大, 超疏水涂层涤纶织物的水接触角 (WCA) 呈现先增大后减小的趋势, 并在50 Pa时出现最大值162.6°. 这主要是由于气体压强影响了电子能量, 当压强较低时, 等离子体的加热机制主要为随机加热, 因此电子能量获得增长; 当压强超过一定值时, 电子与中性分子之间的碰撞频率加大, 电子能量反而降低. 根据图2(a), 最佳的气体压强在50 Pa左右.

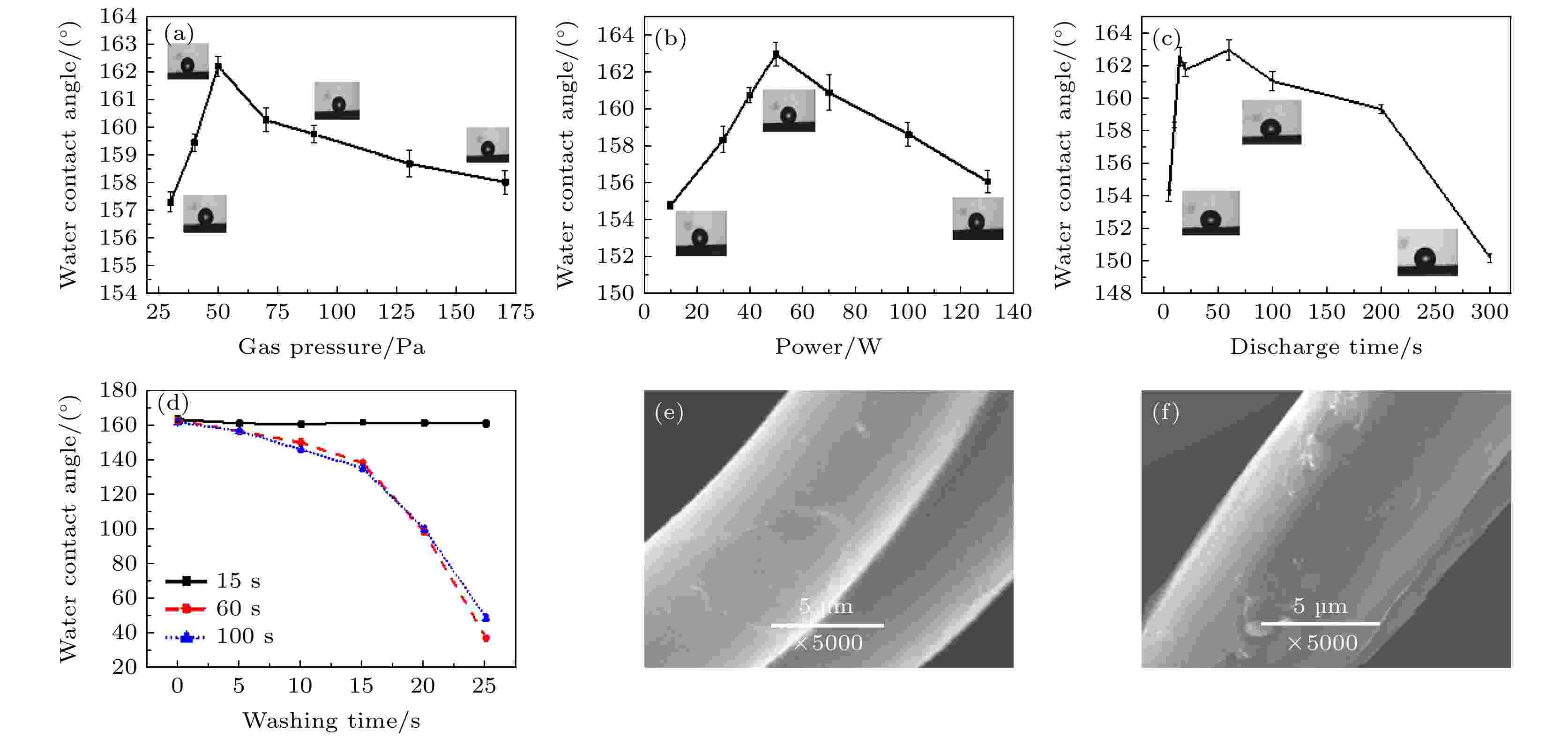

图 2 (a)气体压强、(b)功率、(c)放电时间和(d)循环次数对PET-g-PDMS@ZnO织物水接触角的影响; 不同放电时间处理的纤维表面的SEM图像, 其中图(e), (f)对应的放电时间分别为(e) 15 s; (f) 100 s

图 2 (a)气体压强、(b)功率、(c)放电时间和(d)循环次数对PET-g-PDMS@ZnO织物水接触角的影响; 不同放电时间处理的纤维表面的SEM图像, 其中图(e), (f)对应的放电时间分别为(e) 15 s; (f) 100 sFigure2. Effects of (a) gas pressure, (b) power, (c) discharge time, and (d) washing times on the WCA of PET-g-PDMS@ZnO fabric; SEM images of fiber surface treated with different discharge time: (e) 15 s; (f) 100 s.

如图2(b)所示, 随着放电功率的增大, PET-g-PDMS@ZnO织物的WCA呈现先增大后减小的趋势, 并在功率为50 W时, 接触角达到最大值160.4°. 织物的WCA之所以随着放电功率的增大呈现先增后减的趋势, 是由于等离子体放电功率会影响腔体内电子温度和密度[20]. 等离子体腔体中的中性粒子通过与电子碰撞后转变为激发态而获得反应活性, 随放电功率的增加, 放电强度和其中的电子能量也会增加, 提高了激发态粒子的活性和碰撞频率, 因此等离子体处理纤维及其表面超疏水膜的效果越明显. 随着放电功率的进一步增加, 放电强度和其中的电子能量也会相应增加, 但等离子体腔体中的激发态粒子间的碰撞也会进一步加剧, 此时在电离、激发、碰撞以及分解的过程中, 粒子的能量也损失得更快, 对纤维及其表面超疏水薄膜的作用效果反而会下降. 根据图2(b)可知, 功率为50 W为较佳的处理工艺参数.

如图2(c)所示, 随着放电时间的增加, 涤纶织物的WCA呈现先增后减的趋势. 当处理时间从5 s增至10 s时, 织物的WCA急剧上升. 当处理时间为15—100 s时, 织物的WCA在161°上下波动. 但当处理时间超过200 s时, 织物的WCA急剧下降. 此外, 对处理时间为15, 60和100 s下制备的超疏水涂层涤纶织物进行了涂层耐水洗测试. 如图2(d)所示, 当处理时间为60和100 s时, 织物的WCA在经过10次循环后便开始剧烈下降, 并在水洗25次循环之后, 织物由超疏水变为亲水. 图2(e)和图2(f)为SEM拍摄的不同处理时间下的PET-g-PDMS纤维表面图. 由图2(e)可知, 当处理时间为15 s时, 纤维表面的疏水薄膜均匀紧致; 由图2(f)可知, 当处理时间为100 s时, 纤维表面的薄膜出现剥皮现象, 成为膜层结构被破坏的突破口, 导致涂层织物在水洗10次循环后, 其WCA剧烈下降. 随处理时间的增加, 织物表面PDMS膜的渐变层逐渐交联硬化成为硬层[14], 同时, 由于中间起缓冲作用的渐变层减少, 导致织物表面超疏水膜耐水洗性能下降. 综合图2(c)—(f)的分析可知, 等离子体处理时间为15 s时, 处理效果较好.

2

3.2.超疏水涤纶织物自修复性能

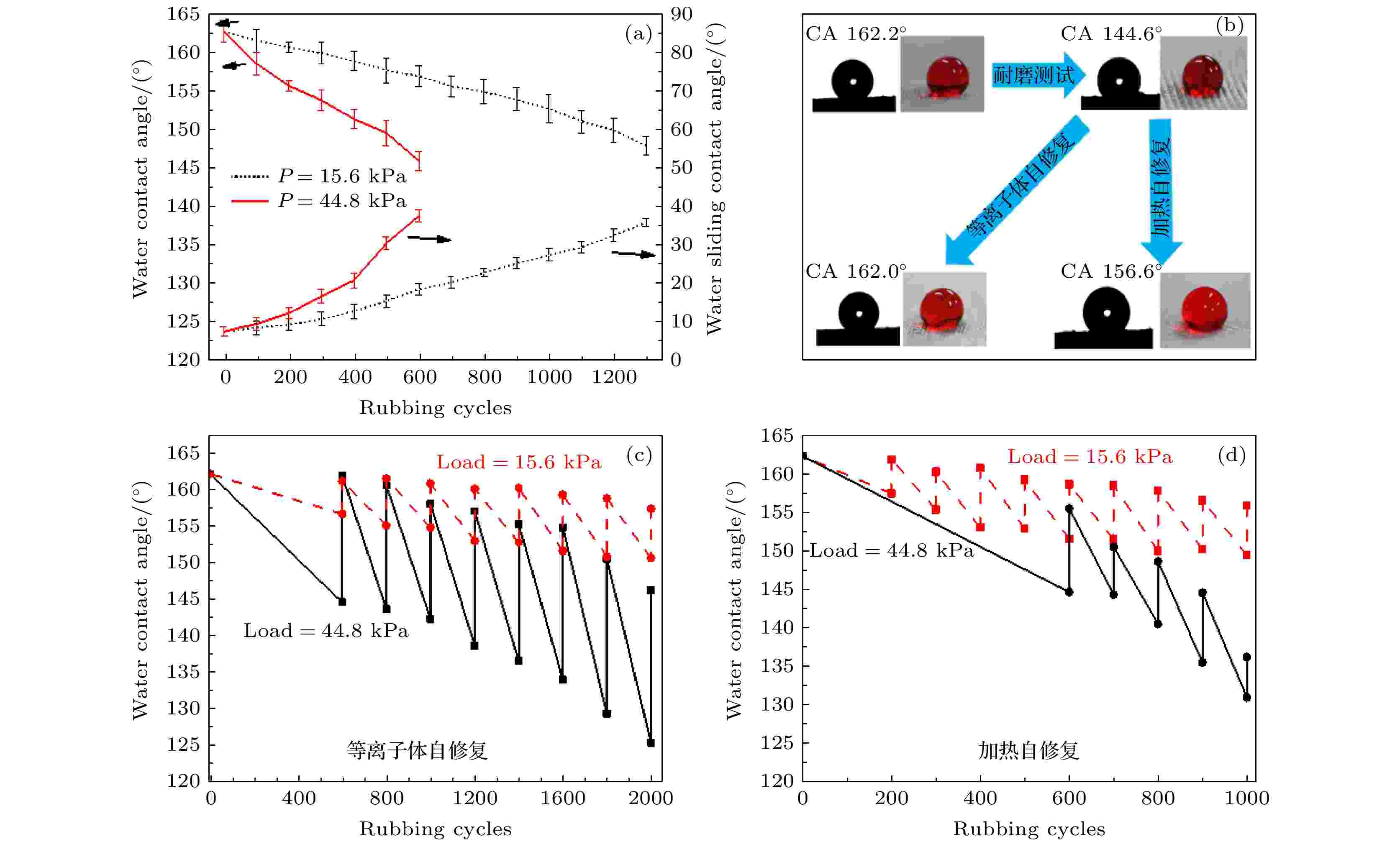

图3(a)中实线反映了PET-g-PDMS@ZnO织物在载荷P = 44.8 kPa下, 摩擦次数与织物WCA之间的关系. 可以看出, 随着摩擦次数的增加, PET-g-PDMS@ZnO织物的WCA呈现逐渐下降的趋势, SA呈现逐渐增加的趋势. 织物在承受600次摩擦循环之后, WCA和SA分别由162.7°, 7.5°变化为145.9°, 37.5°. 图3(a)中虚线反映了PET-g-PDMS@ZnO织物在载荷P = 15.6 kPa下, 摩擦次数与织物WCA之间的关系. 可以看出, 织物在承受1300个摩擦循环后, WCA和SA分别由162.7°, 7.5°变化为147.8°, 35.8°. 15.6 kPa的载荷相当于人用手指触摸或摩擦织物时产生的接触压力的3倍, 是卧床时人体皮肤与床垫之间压力的2倍[5], 耐摩擦测试结果显示织物在实际应用过程中可以抵抗1300次以上的摩擦循环, 具有较好的耐摩擦性能. 图 3 (a) 水接触角和滚动角与摩擦循环之间的关系; (b) 自修复流程图; 水接触角与(c)等离子体和(d)加热自修复循环次数之间的关系

图 3 (a) 水接触角和滚动角与摩擦循环之间的关系; (b) 自修复流程图; 水接触角与(c)等离子体和(d)加热自修复循环次数之间的关系Figure3. (a) Relationship of WCA and sliding angle to friction cycle; (b) self-healing flow chart; relationship of WCA to the number of (c) plasma and (d) heating self-healing cycles.

如图3(b)所示, 对所制备的织物进行磨损破坏之后采用两种修复途径, 分别为等离子体修复(处理工艺为: 气体压强50 Pa, 放电功率50 W, 放电时间15 s)和加热自修复(温度80 ℃, 以30 min为一次加热循环), 结果如图3(c)和图3(d)所示.

如图3(c)中实线所示, 当载荷为44.8 kPa时, 织物经过600次摩擦循环之后, WCA由162.2°下降为144.6°, 被首次破坏的PET-g-PDMS@ZnO涂层织物在经过Ar等离子体修复处理15 s之后, WCA恢复到162.0°. 且即使经过7次等离子体修复循环, 累计1800次摩擦循环后, 织物的WCA仍然可以恢复到150.6°, 显示出较好的自修复性能. 如图3(c)中虚线所示, 当载荷为15.6 kPa时, 织物经过600次摩擦循环之后, WCA由162.2°下降为156.8°, 在经过8次等离子体修复循环后, 累计2000次摩擦循环后, 织物的WCA仍然可以恢复到157.5°, 基本保持不变. 对比图3(c)中两条曲线可知, 等离子体法处理后的织物修复效果优良, 且相比于大载荷, 当织物在小载荷下摩擦时, 涂层受到的损坏较小, 自修复效果也较好.

图3(d)中, 虚线和实线分别代表了织物在载荷为15.6和44.8 kPa下, 织物的WCA与加热修复循环次数之间的关系. 在44.8 kPa下, 涂层由于受到较大的破坏, 在经过5次加热修复循环, 累计1000次摩擦循环后, WCA由162.4°下降为136.6°, 失去超疏水性能. 而当减小摩擦载荷至15.6 kPa, 织物又表现出较强的自修复弹性, 在经过9次加热修复循环, 累计1000次摩擦循环后, 织物的WCA由162.4°变为156.0°, 基本保持不变, 显示出较好的自修复性能. 从以上分析可知, 在涂层受到较小破坏时, 若能及时进行修复, 可以使PDMS@ZnO涂层始终保持一个较好的状态, 从而延长PET-g-PDMS@ZnO织物的使用寿命. 同时也可知, 无论是等离子体法还是加热法, 都可使受到破坏的涂层实现修复. 但在载荷为44.8 kPa时, PDMS@ZnO涂层薄膜的加热自修复效果较差, 说明在涂层受到的破坏较为严重时, 加热提供的能量已经不足以让薄膜完成自修复.

2

3.3.超疏水涤纶织物自修复机理探讨

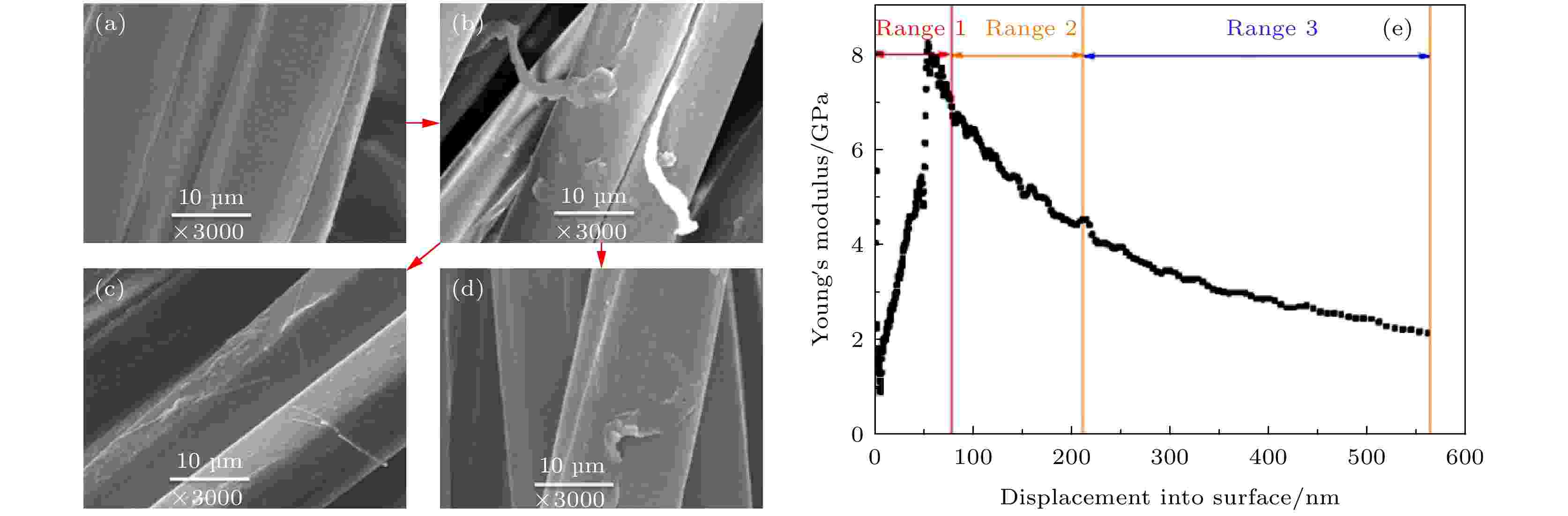

为确定超疏水涤纶织物表面的超疏水机理, 分别使用环境扫描电子显微镜和纳米压痕测试仪对PET-g-PDMS@ZnO织物的表面形貌和等离子体诱导交联PDMS膜的硬度进行测试, 结果如图4所示. 图 4 PET-g-PDMS@ZnO纤维自修复前后SEM图像, 其中图(a)—(d)分别对应(a) PET-g-PDMS@ZnO纤维原样, (b) 磨擦400次后, (c) 等离子体处理修复后, (d) 加热(80 ℃, 30 min)修复后; (e) PDMS膜的纳米压痕

图 4 PET-g-PDMS@ZnO纤维自修复前后SEM图像, 其中图(a)—(d)分别对应(a) PET-g-PDMS@ZnO纤维原样, (b) 磨擦400次后, (c) 等离子体处理修复后, (d) 加热(80 ℃, 30 min)修复后; (e) PDMS膜的纳米压痕Figure4. SEM images of PET-g-PDMS@ZnO fiber before and after self-healing: (a) PET-g-PDMS@ZnO fiber; (b) 400 rubs; (c) plasma treatment; (d) heating (80 ℃, 30 min). (e) Nanoindentation of PDMS film on the surface of PET-g-PDMS fiber.

由图4(b)可知, PET-g-PDMS@ZnO织物在44.8 kPa下进行400次摩擦循环后, 织物表面的PDMS@ZnO涂层出现局部的剥离现象. 破坏后的PDMS@ZnO涂层经过Ar等离子体修复处理15 s之后, 可基本恢复到初始状态(图4(c)). 将破坏后的PDMS@ZnO涂层在80 ℃的烘箱中加热30 min后, 被剥离的PDMS@ZnO涂层也可以重新黏附在纤维表面(图4(d)). 通过对比图4(c)和图4(d)可知, 等离子体处理和加热处理后的涂层薄膜形态不一致.

已知杨氏模量越大, 表示所测物体的硬度越大, 则该物体抵抗机械外力破坏的能力就越强, 也就是其极限强度越大. 如图4(e)所示, 可将PDMS膜的硬度分布分成3个区. 第1个区域范围为0— 76 nm, 此时杨氏模量出现先增后减的不稳定现象, 这是探针需要深入到样本中以满足测试标准造成的测试误差, 在实验分析时应该舍弃[21]. 第2个区域范围为76—210 nm, 此时探针在调整, 检测结果不稳定. 第3个区域范围为210—560 nm, 此时探针测试结果稳定, 且可以看出随着探针的深入, 涂层的杨氏模量从4.2 GPa下降到2.8 GPa, 说明从表面到内部, PDMS膜随测试深度的增加其硬度逐渐减小, 即经等离子体诱导交联处理后, 涤纶织物表面的PDMS膜具有上硬下软的渐变结构. 由此可以推测, 当外表面硬涂层被机械磨损破坏后, 内层的软质涂层裸露出来; 或者当局部破坏后, 其他部位存留的PDMS分子可以作为自愈剂补充到破损部位, 这是自修复功能得以实现的基础.

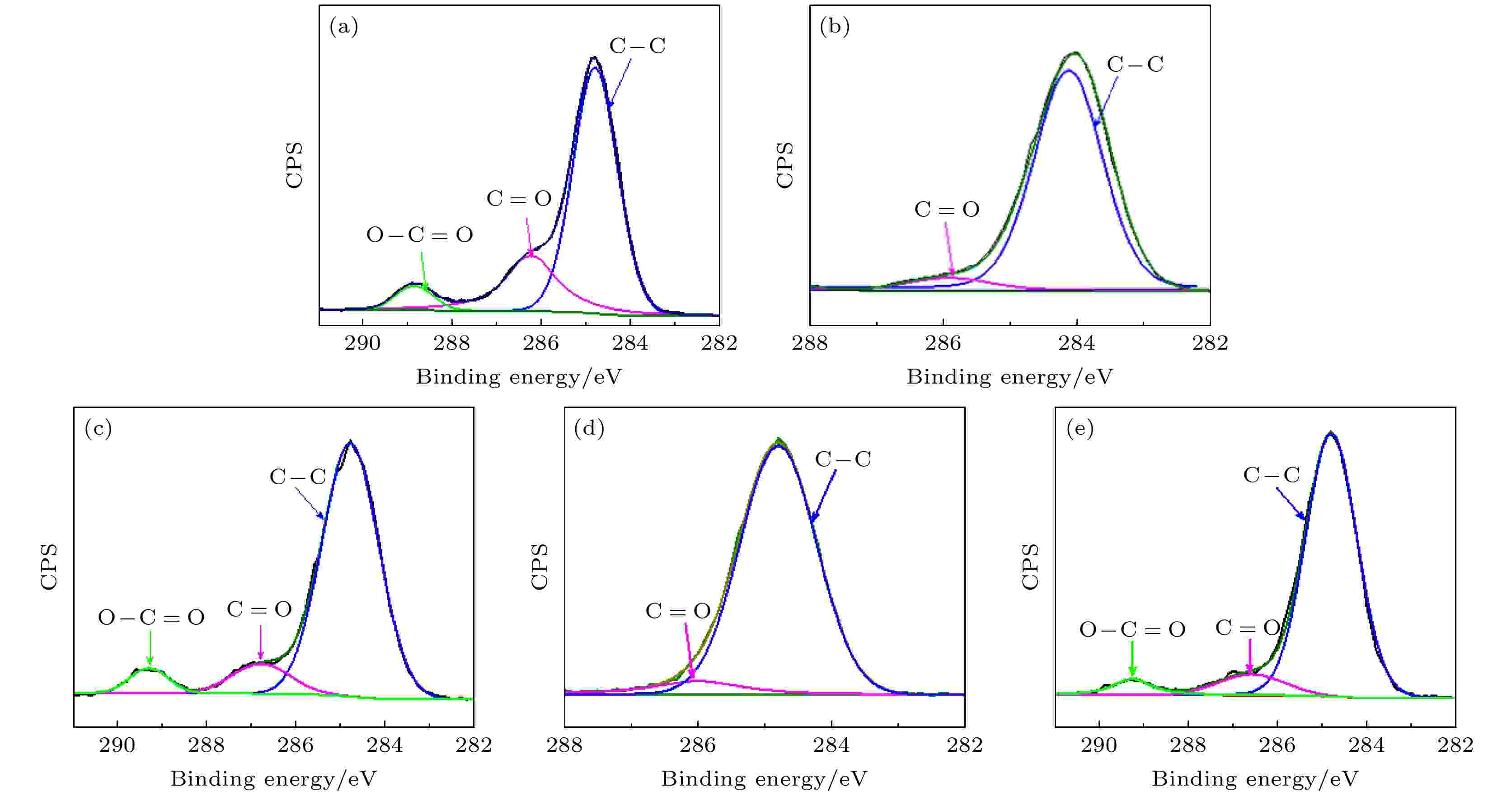

为确定自修复形成的化学变化因素, 利用XPS技术对等离子体法实现自修复前后的织物进行表面化学组分测试并分析, 结果如图5和表1所示. 由图5(c)可知, PET-g-PDMS@ZnO织物经过400次摩擦循环后, XPS窄普图中出现了O—C=O键, 这是由于摩擦导致织物的涂层出现破损, 涤纶纤维裸露出来. 由图5(d)可知, 将被磨损破坏的涂层织物进行等离子体修复后, O—C=O键消失, 有以下两方面的原因: 首先, XPS测试的只是织物表层, 当自修复完成后, PDMS薄膜形成, 覆盖在涤纶大分子表面; 其次, 结合表1的数据, 在等离子体修复完成后, C=O的含量由10.29下降为7.51, 而C—C键从84.04上升为92.49, O—C=O键与其他化学键之间发生了转化, 形成了新的化学键. 因此, 等离子体法自修复的机理: 当PDMS@ZnO涂层外表面的硬涂层被机械磨损破坏后, 内表面的PDMS软涂层被裸露出来, 在等离子体高能粒子的轰击下, 涤纶纤维表面的大分子化学键被破坏, 分子结构中的O—C=O键以及C—C键由于化学键能比较低被首先破坏且形成活性位点; 同时, PDMS在等离子体的轰击下分解产生的Si—O键、C—Si键以及C—H等化学键, 与上述涤纶纤维分子中的活性位点发生化学键合反应, 形成C—C烷基长链. C—C烷基长链的形成, 增加了涂层的硬度, 从而使织物重新获得超疏水性以及抗机械破坏力, 实现涂层的自修复.

图 5 自修复前后织物表面C 1s元素的XPS图像 (a) 原样; (b) PET-g-PDMS@ZnO织物; (c) 摩擦400次; (d) 等离子体法修复; (e) 加热法修复

图 5 自修复前后织物表面C 1s元素的XPS图像 (a) 原样; (b) PET-g-PDMS@ZnO织物; (c) 摩擦400次; (d) 等离子体法修复; (e) 加热法修复Figure5. XPS images of C 1s elements on the fabric surface before and after self-healing: (a) Fabric; (b) PET-g-PDMS@ZnO fabric; (c) rubbing 400 times; (d) plasma repairing; (e) heating repair.

| 结合能/eV | 化学键 | 原样 | PET-g-PDMS@ZnO织物 | 摩擦400次 | 等离子体法修复 | 加热法修复 |

| 289.3 | O—C=O | 8.94 | — | 5.67 | — | 3.23 |

| 286.8 | C=O | 18.56 | 6.75 | 10.29 | 7.51 | 9.54 |

| 284.8 | C—C | 72.51 | 93.25 | 84.04 | 92.49 | 89.23 |

表1不同样品表面元素含量

Table1.Surface element content of different samples.

通过对比图5(a)、图5(c)和图5(e)可知, 加热前后, 织物表面C 1s元素的官能团种类没有发生变化, 这表明加热修复过程没有发生化学反应. 由表1可知, 自修复前后O—C=O键的含量由5.67下降为3.23, C=O的含量基本不变, 而C—C键的含量从84.04上升为89.23. C—C键含量的增加说明在加热过程中, 烷基长链在获得外界能量后, 分子运动、迁移到表面, 当PDMS@ZnO涂层的局部外表面的硬涂层被机械磨损破坏后, 其他部位留存的PDMS分子迁移到该部位进行补充, 从而保证了涂层薄膜的完整性, 从而实现了自修复.