全文HTML

--> --> -->钨(W)是一种过渡金属, 在DLC膜中掺入有助于降低膜的摩擦系数、改善内应力[21,22]; 但同时它又是一种高熔点的难熔金属, 原位掺杂不易操作[5]. 利用PLD技术输出能量密度高、在制备难熔材料方面的优势, 沉积出不同含量的钨掺杂类金刚石膜(W:DLC), 计算了膜中掺杂含量与靶中掺杂含量的差异, 研究了钨掺杂含量对DLC膜的晶体结构、摩擦性能及机械性能的影响, 并分析了钨元素在DLC膜中的影响机制. 基于高硬度、低摩擦(干摩擦条件)的优势特性, 无氢钨掺杂DLC膜可以应用于传统的切削刀具、轴承、无油转子/滑片等部件的润滑保护; 同时, 钨掺杂DLC膜还具有高导热特性, 因此, 能够以微纳尺寸的厚度在微电子机械系统(EMES)中发挥高效导热、耐磨的优势功用, 提高该系统的小型化和稳定性. 研究采用PLD技术制备钨掺杂DLC膜, 拓展了无氢钨掺杂DLC膜的制备手段, 优势具体体现在两方面: 一是发挥了PLD技术对难熔材料无差别沉积、保持靶-膜化学计量比的特点, 可精准控制DLC膜掺杂含量; 二是获得的钨掺杂DLC膜具有高硬度(40 GPa以上)、低摩擦(干摩擦条件下低于0.1)性能, 具有较高的应用价值.

2.1.样品制备

基底采用直径25.0 mm、厚2.16 mm的本征Si (111). 靶材具有多种规格, 其中, 纯石墨靶材为纯度4N的高定向热解石墨(high oriented pyrolytic graphite, HOPG), 四个钨掺杂石墨靶材的浓度分别为10, 15, 20 和25 at.%; 沉积出来的样品依次编号为P-DLC(纯DLC膜), W:DLC-1, W:DLC-2, W:DLC-3, W:DLC-4. 靶材与基底平面平行, 两者距离100 mm. 激光器为相干公司Compex 205型准分子紫外激光器, 其波长与脉宽分别为248 nm和30 ns; 采用脉冲能量450 mJ、重频30 Hz, 测得靶材表面上的聚焦光斑面积约为5.63 mm2, 计算得到脉冲能量密度约8.0 J/cm2; 根据之前的实验测试结果, 发射64000个脉冲, 膜层厚度约400 nm; 每发射20000—25000个激光脉冲更换一次窗口, 以消除窗口内侧污染对激光能量的影响. 激光烧蚀靶材形成的等离子体轴线偏离基底自转轴12 mm (如图1中Δ所示), 可以在基底范围内获得均匀的膜层, 从而保证各项测试的可靠性. 本底真空为5 × 10–4 Pa, 在沉积过程中, 真空气压维持在8 × 10–4—10 × 10–4 Pa. 图 1 实验示意图.

图 1 实验示意图.Figure1. Experimental sketch.

2

2.2.测试手段

利用X射线衍射(X-ray diffractometer, XRD)测试不同掺杂含量DLC膜的晶态结构; 采用布鲁克公司的D8 DISCOVER, 其采用波长1.54 ?的Cu Kα发射源, 扫描范围为20°—80°, 扫描精度为0.02°; X射线光电子能谱(X-ray photoelectron spectroscopy, XPS)由VG ESCALAB MK II测试, 其发射源为Al Kα, 针对C1s精细谱和W4f精细谱的测量精度为0.05 eV. 采用UMT微摩擦磨损试验机对钨掺杂DLC膜样品进行微摩擦性能测试, 摩擦副为球形Si3N4; 载荷为2 N, 滑动距离为5 mm, 振动频率为0.5 Hz. 膜层表面的均方根(root mean square, RMS)粗糙度采用VEECO Multimode 8进行AFM (atomic force microscope)测量, 视场范围2 μm. 压痕测试采用配有Berkovich压头的安捷伦纳米压痕仪(Nano Indenter G200)进行, 采用动态接触模块(dynamic contact module, DCM), 经计算可获得膜层样品的纳米硬度、杨氏模量等参数; 每个样品测试五个点, 对所有测试的最大压入深度均为350 nm, 每个测点之间的距离保持30倍压入深度以上, 以消除相互之间的影响.3.1.掺杂含量

尽管已知靶材的掺杂含量, 但沉积过程中各种因素的影响会导致膜层中的含量有所变化. 因此, 对各样品膜层进行XPS测试, 计算膜中的实际钨掺杂含量, 并与靶材中含量对比. 钨掺杂DLC膜样品 (W:DLC-1)的W 4f精细谱(30—45 eV)和C 1s(280—292 eV)精细谱如图2所示. 其中, 在288.5 eV附近出现的特征峰是由C=O键造成的[6,23], 同时, 35—40 eV之间的两个特征峰则是由WO3结构引起的[21], 说明膜中含有氧元素, 可能由两个原因造成: 一是样品表面接触空气后的氧污染和本底真空中的氧残留; 二是靶材中可能含有一定的氧化物成分. 图 2 钨掺杂DLC膜的XPS光谱 (a) W4f谱; (b) C1s谱

图 2 钨掺杂DLC膜的XPS光谱 (a) W4f谱; (b) C1s谱Figure2. XPS spectra of the W-doped DLC films: (a) W4f spectrum; (b) C1s spectrum.

通过对比精细谱的面积, 可以获得膜中的钨掺杂含量β (at.%), 即

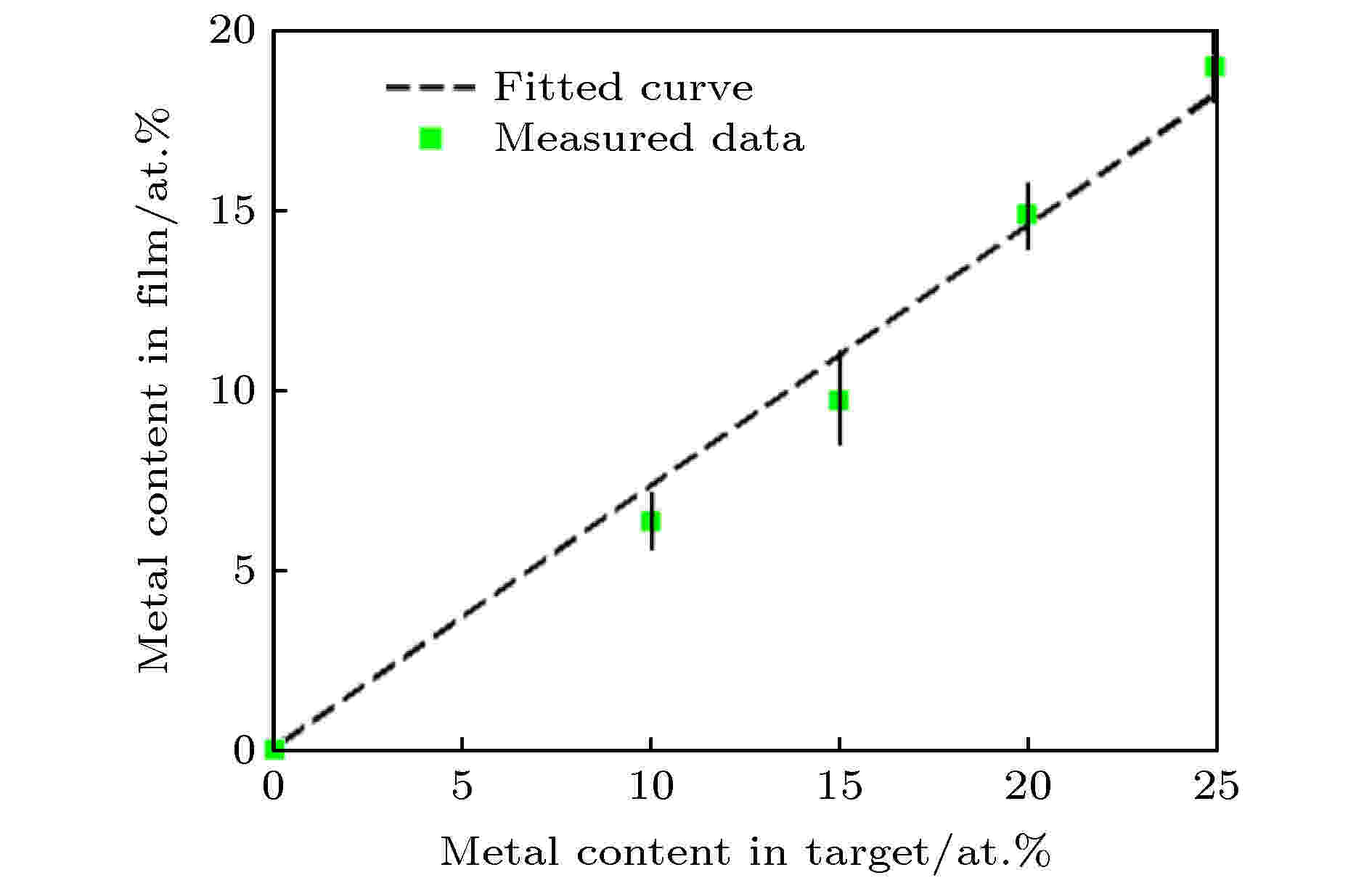

钨掺杂靶材的掺杂含量与相应DLC膜中掺杂含量的关系如图3所示. 由图3可以看出, 膜中钨掺杂含量略低于靶中含量, 但两者保持较好的线性关系, 体现了PLD技术对难熔材料无差别沉积、保持靶-膜化学计量比的特点, 也为根据靶中标称掺杂含量换算膜中实际含量提供了可靠的依据.

图 3 靶材与对应膜层的掺杂含量

图 3 靶材与对应膜层的掺杂含量Figure3. Tungsten content in the targets and their related films.

2

3.2.非晶结构

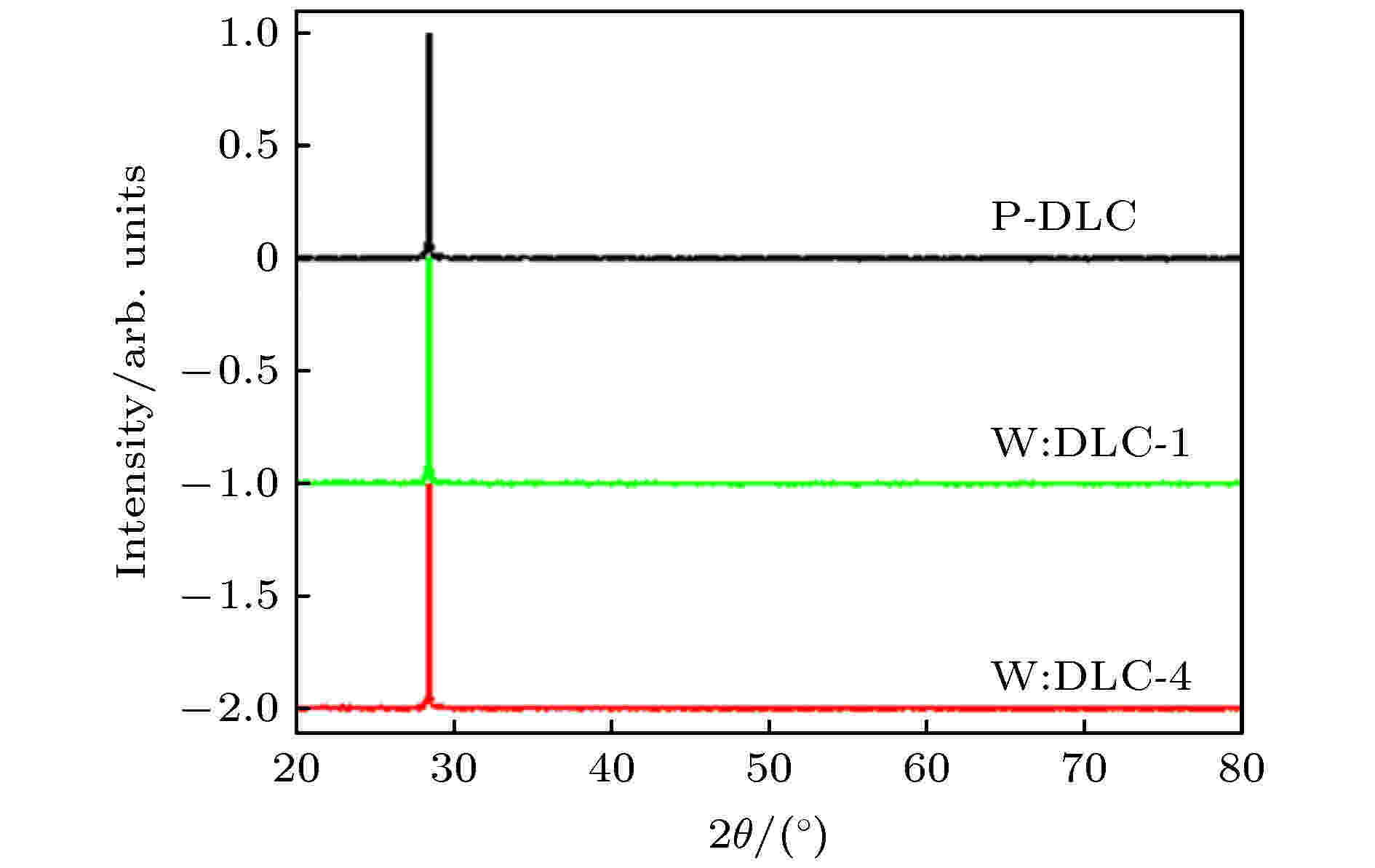

图4所示为纯DLC膜和钨掺杂DLC膜典型的XRD衍射图样. 未标注的样品W:DLC-2和W:DLC-3均具有相同图样. 图4中显示, XRD图样在28°附近出现了强烈的衍射峰, 这是单晶硅(111)基底引起的. 除此之外, 没有其他衍射峰, 说明纯DLC膜及钨掺杂DLC膜中均不存在晶体结构, 即实验所制备的均是非晶DLC膜或非晶钨掺杂DLC膜. 对比表明, 钨掺杂含量对于脉冲激光沉积DLC膜的晶态结构没有影响. 这是由于碳-钨结构在非晶碳(即类金刚石)网络结构中, 其晶态生长受到非晶碳相的限制和约束[7], 在无加热的条件下, 这些碳-钨结构没有足够的表面活性、不易发生扩散和迁移, 因此, 很难生成晶态结构. 另外, 还有一部分钨则是以钨原子团簇的形式存在于DLC膜中, 更无法促成晶态结构的形成. 图 4 DLC膜的典型XRD衍射图样

图 4 DLC膜的典型XRD衍射图样Figure4. Typical XRD patterns of the DLC films.

2

3.3.摩擦性能

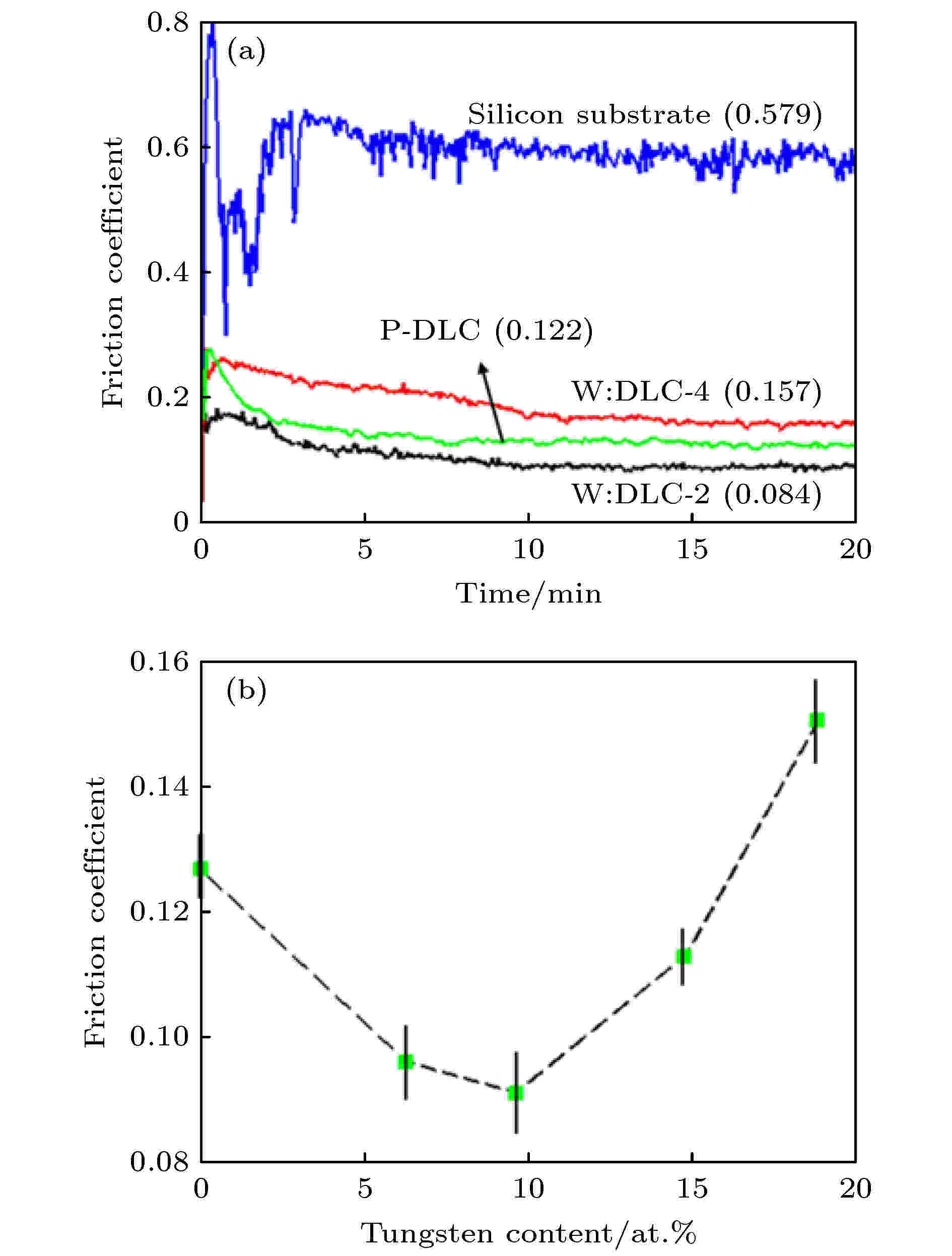

图5显示了未镀膜Si基底、纯DLC膜和部分钨掺杂DLC膜典型的微摩擦测试曲线, 以及钨掺杂含量对摩擦系数的影响. 图 5 钨掺杂DLC膜的摩擦系数 (a) 典型的微摩擦测试曲线; (b) 掺杂含量对摩擦系数的影响

图 5 钨掺杂DLC膜的摩擦系数 (a) 典型的微摩擦测试曲线; (b) 掺杂含量对摩擦系数的影响Figure5. Friction coefficient of the W-doped DLC films: (a) Typical measured curves of the mirco-tribometer; (b) influences of the doping content on the friction coefficient.

由图5(a)可知, 经过跑合时间5—10 min, 样品的摩擦曲线趋于稳定, 则可以获得其摩擦系数. 对比表明, 未镀膜Si基底的摩擦系数约为0.6, 表面沉积纯DLC膜后大幅下降(平均值0.127), 对硅基底的摩擦性能具有本质上的改变. 随着钨掺杂含量的增加, DLC膜的摩擦系数逐步降低, 在钨含量为9.67 at.%时达到最低值(平均值0.091); 而后随着掺杂含量的进一步增加, 其摩擦系数明显增大, 至钨含量为18.92 at.%时, 摩擦系数增至最高(平均值0.151).

在钨掺杂DLC膜沉积过程中, 钨与碳结合形成W2C, WC, WC2等碳-钨结构[21,22]; 这些碳-钨结构散布于非晶碳网络结构里, 不仅有利于释放DLC膜的内应力, 还降低了DLC膜中的配位碳原子, 有助于降低DLC膜的摩擦系数[24]. 另外, DLC膜层中含有少量WO3结构(如图2中W 4f精细谱所示), 也有利于降低摩擦系数[7]. 但是, 当钨掺杂含量进一步增加时, 不能与碳原子形成碳-钨结构的钨原子団簇越来越多, 保留于DLC膜中, 直接增大了膜层表面的粗糙度(如图6所示), 并逐渐成为影响摩擦系数的主导因素[25]. 因此, 在高掺杂DLC膜中, 摩擦系数反而随着钨掺杂含量的增加而提高.

图 6 DLC膜的AFM形貌及表面粗糙度 (a) AFM形貌; (b) 均方根粗糙度

图 6 DLC膜的AFM形貌及表面粗糙度 (a) AFM形貌; (b) 均方根粗糙度Figure6. AFM imaging and RMS roughness of the DLC films: (a) AFM imaging; (b) RMS roughness.

2

3.4.纳米压痕

对纯DLC膜和钨掺杂DLC膜进行纳米压痕测试, 典型的载荷-压入深度曲线如图7(a)所示. 一般而言, 对于测试设定的相同最大压入深度, 压到最大压入深度时使用的荷载越大, 反映了膜层对外力的抵抗能力越强, 即膜层的纳米硬度越高, 反之, 膜层纳米硬度越低. 由此可见, 随着钨掺杂含量的增加, DLC膜的纳米硬度逐渐降低; 根据测试曲线可计算出平均纳米硬度和杨氏模量[26,27], 如图7(b)所示. 图 7 DLC膜的纳米压痕 (a) 载荷-压入深度曲线; (b) 纳米压痕计算结果

图 7 DLC膜的纳米压痕 (a) 载荷-压入深度曲线; (b) 纳米压痕计算结果Figure7. Nano-indentation of the DLC films: (a) Curve of the load vs. indentation depth; (b) calculated results of the nano-indentation

由于钨原子的引入, 无论是形成了碳-钨结构, 还是以原子団簇形式存在于DLC膜中, 都会引起碳网络结构的松弛及膜层局部压力松弛, 由此降低了单位体积内键能密度; 根据焓能密度(enthalpy density)理论[27], 材料的纳米硬度正比于单位体积内的键能密度(而不仅仅是质量密度), 因此, 尽管金属钨的掺入可能增加了DLC膜的质量密度, 但其单位体积内的键能密度却有所下降, 从而导致钨掺杂DLC膜的纳米硬度随着掺杂含量的增加而下降.

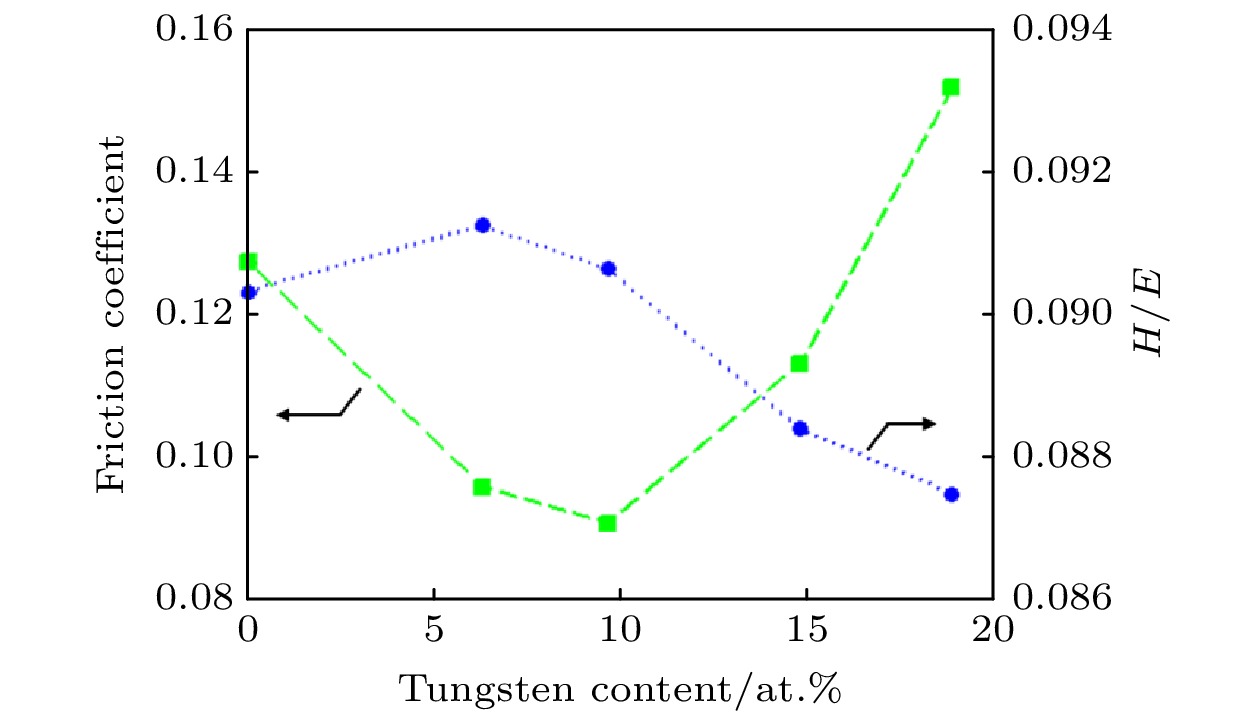

纳米硬度与杨氏模量之比H/E不仅仅是一个弹性-塑性形变特性, 更重要的是它反映了膜层耐磨性能 [19,28]. 一般而言, DLC膜的H/E比值处于0—0.1之间, 数值越高反映耐磨性能越好. 根据测量结果的计算, 钨掺杂DLC膜的H/E比值如图7(b)所示. 虽然钨掺杂DLC膜的硬度随着钨含量的增大而逐渐降低, 但其H/E比值却有着不同的变化趋势: 在低含量(6.28 at.%)时, 钨掺杂DLC膜具有最好的H/E比值, 即其耐磨性能最好; 而随着钨掺杂含量的增大, H/E比值则逐步减小. 考虑到制备样品的钨掺杂含量具有一定的离散性及测试误差的存在, 可以认为, 随着掺杂含量的增大, 采用PLD技术实验制备的钨掺杂DLC膜的耐磨性能变化趋势与摩擦系数的变化趋势总体上是一致的, 如图8所示. 从图8中的对比可以初步判断, 钨掺杂DLC膜的最佳摩擦性能最可能出现在钨掺杂含量6.28—9.67 at.%之间; 通过进一步优化有望获得更好摩擦特性的钨掺杂DLC膜.

图 8 钨掺杂含量对DLC膜的摩擦系数和耐磨性能的影响

图 8 钨掺杂含量对DLC膜的摩擦系数和耐磨性能的影响Figure8. Influence of the tungsten content on friction coefficient and H/E of DLC films.

采用PLD技术制备钨掺杂DLC膜, 拓展了可精准控制钨掺杂含量的DLC膜制备手段, 从而有利于优膜层的摩擦性能和机械性能, 能够以微纳尺寸厚度发挥耐磨、抗划和导热等功能. 尽管钨掺杂DLC膜有如上优点, 但由于理化性能差异大, 在很多材料(尤其是金属/合金、陶瓷等)上的附着性能很差, 下一步将开展多层膜缓冲结构的设计和优化研究, 旨在将钨掺杂DLC膜牢固镀制在以金属/合金、陶瓷等为基材的微纳电子器件上, 发挥其耐磨、抗划、导热的保护特性.