全文HTML

--> --> -->通过化学掺杂在超导体内引入各种缺陷作为新型磁通钉扎中心是研究者们最常使用的途径[5,6], 具体掺杂物种类繁多, 且它们在REBCO超导体系内的转化、存在方式及其对磁通钉扎的作用机制也各不相同. 总体来说, 具体的掺杂效果与以下几个因素有关: 1)新型掺杂物对块材内原有的RE2BaCuO5(RE-211)粒子的粒径变化和空间分布有何影响, 如CeO2掺杂可以起到抑制RE-211粒子在Ba-Cu-O液相中的粗化长大, 最终起到细化RE-211的作用[7]; 2)掺杂物在REBa2Cu3O7–δ(RE-123)超导基体中新引入的第二相粒子的形貌、粒径和分布情况如何, 掺杂物既有可能直接残留在基体内, 也有可能在REBCO体系内发生反应, 转化为新的物相, 比如Wang等[8]在YBCO超导块材内掺入了Bi2O3粒子, 结果发现其在热处理过程中转化成了Y2Ba4CuBiOx, 且自发成纳米尺寸; 3)掺杂物部分或全部溶解在Ba-Cu-O液相中, 溶解的金属离子进入RE-123晶格产生元素替代, 从而引发晶格畸变、低Tc弱超导区等. 如Chen等[9]将纳米级Y-211粒子掺入SmBCO块材内, 结果在超导基体中发现了具有Y元素成分起伏的(Y, Sm)-Ba-Cu-O区域.

含有Fe, Ni, Co元素的磁性化合物是最近受到研究者广泛关注的一类掺杂物. Tsuzuki等[10]分别将Fe-B合金、Fe2O3和CoO粒子掺杂到单畴GdBCO块材中, 发现Fe-B合金与Fe2O3掺杂的样品Jc和捕获磁通均得到显著提高, 而CoO的掺杂对提高Jc作用不大, 并导致了样品捕获磁通性能的下降. Hara等[11]将Fe-Ni合金粒子掺杂到GdBCO超导块材中, 结果发现, Fe-Ni合金掺杂会引起样品Tc的降低, 由摩尔浓度为0%掺杂下的93.1 K降低到6.0%掺杂时的88.0 K, 但样品的Jc却得到有效提高, 最佳掺杂摩尔浓度比为0.5%. Guo等[12]将Ni2O3粒子掺杂到顶部籽晶熔渗生长(top-seeded infiltration growth, TSIG)方法制备的单畴GdBCO超导块材中, 同样观察到了样品Tc的降低, 由重量百分比为0%时的92.5 K下降到0.50%掺杂下的86.5 K. 但在最佳掺杂量下, 样品的磁悬浮力和捕获磁通性能均得到有效提高. Zhang等[13]将BaFe12O19纳米微粒掺杂到单畴GdBCO超导块材中, 结果表明, BaFe12O19纳米微粒可以保持自身的化学组成残留在超导基体内, 从而起到钉扎中心的作用, 并同时能改善Gd-211粒子的分布和细化Gd-211粒径, 进一步提高了超导块材的Jc和捕获磁场性能. 在前期的工作中[14]报道了TSIG法制备的单畴YBCO超导块材在重量百分比为0.2%的铁酸镍(NiFe2O4, NFO)掺杂下磁悬浮力性能得到了有效提高, 样品的Tc有些许降低, 并且超导转变宽度展宽. 但单畴YBCO在更高NFO掺杂量下的生长行为和性能变化以及NFO纳米粒子如何在YBCO体系内转化及存在等问题目前尚不明确, 仍需进一步研究.

在我们的前期工作中提出了一种用于制备纳米复合YBCO超导块材的新型TSIG工艺, 该方法使用纳米Y2O3 + BaCuO2取代传统熔渗方法中使用的Y-211作为固相源, 经热处理后可在超导基体内引入大量Y-211纳米粒子, 从而有效提高超导性能[15]. 本文使用该新型TSIG方法, 通过在固相块中添加不同重量比(0—0.5%)的NFO纳米粒子, 获得NFO掺杂的YBCO纳米复合超导块材, 研究不同NFO掺杂量对YBCO超导体生长、磁悬浮力、Tc和Jc性能的影响, 并通过微区成分分析明确NFO在YBCO基体内的存在方式.

利用压片机将固相粉和液相源粉分别压制成直径16 mm和26 mm的圆柱型坯块, 作为固相块和液相块. 再将Yb2O3 (99.99%)粉压制成直径26 mm、厚约2 mm的薄片, 作为支撑块. 固相块、液相块和支撑块的质量分别为5, 15和3 g. 然后将前驱块按照图1所示的方式依次同轴排列好, 最后将一小块NdBCO籽晶放在固相块上表面的中心位置, 用于在高温下引导YBCO的成核与生长. 可以看出, 此处采用了较大直径的液相块来支撑和熔渗生长较小尺寸的固相块, 这种装配方式能有效避免样品在热处理过程中出现倾斜或坍塌的情况[16].

图 1 前驱坯块的装配方式

图 1 前驱坯块的装配方式Figure1. Configuration pattern of the precursor pellets.

将配好的样品放入高温井式炉中, 以240 ℃/h的速率升温至1035 ℃, 然后保温1 h, 完成液相块的熔化及液相向固相块的渗透转移. 然后以60 ℃/h的速率降温至1005 ℃, 再以0.33 ℃/h的速率慢冷至975 ℃, 完成单畴样品的生长, 最后随炉冷却至室温. 完成TSIG过程后, 将样品放入石英管式炉中, 在流通氧气中、450—400 ℃的温区内慢冷200 h, 完成渗氧处理, 最终获得纳米NFO掺杂的YBCO超导块材.

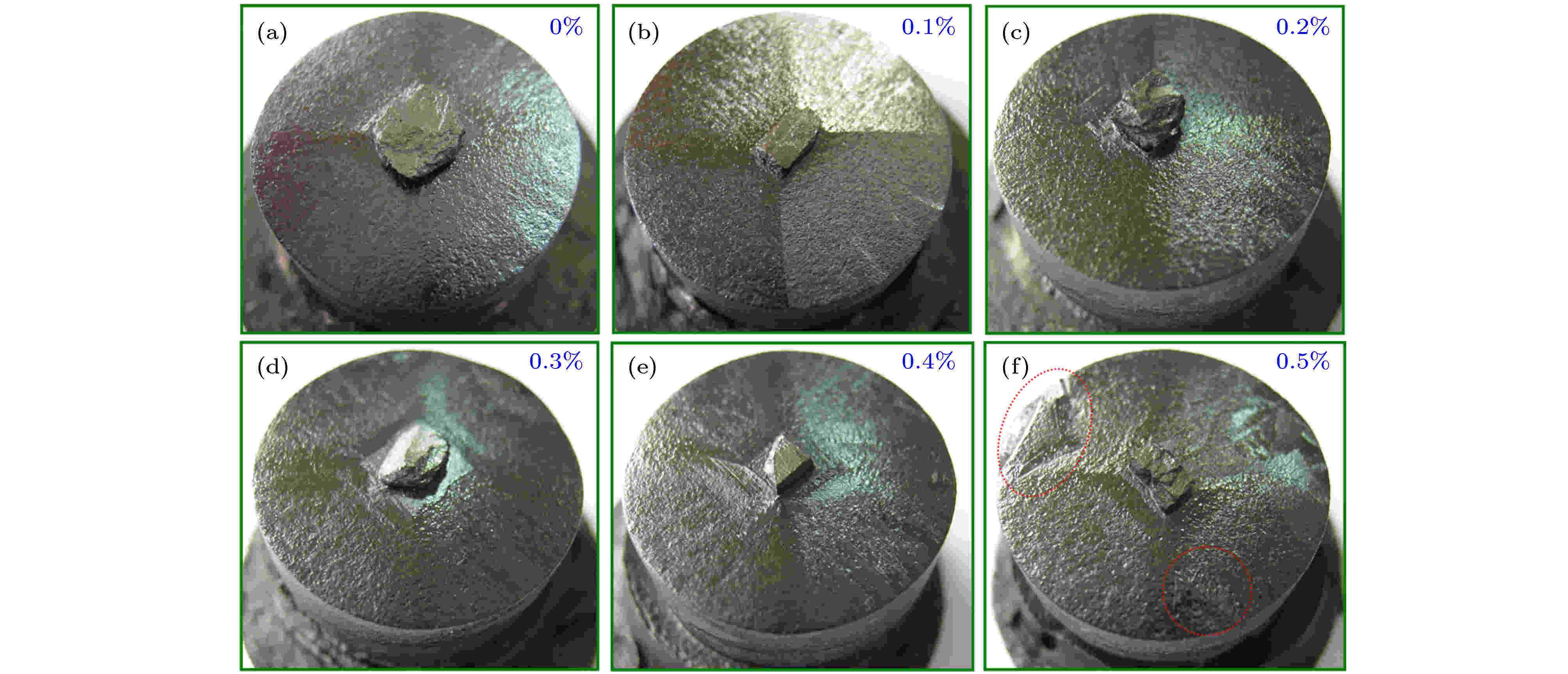

图 2 不同纳米NFO掺杂量下YBCO样品的表面形貌图

图 2 不同纳米NFO掺杂量下YBCO样品的表面形貌图Figure2. Top surface morphology of the YBCO samples with different nano-NFO additions.

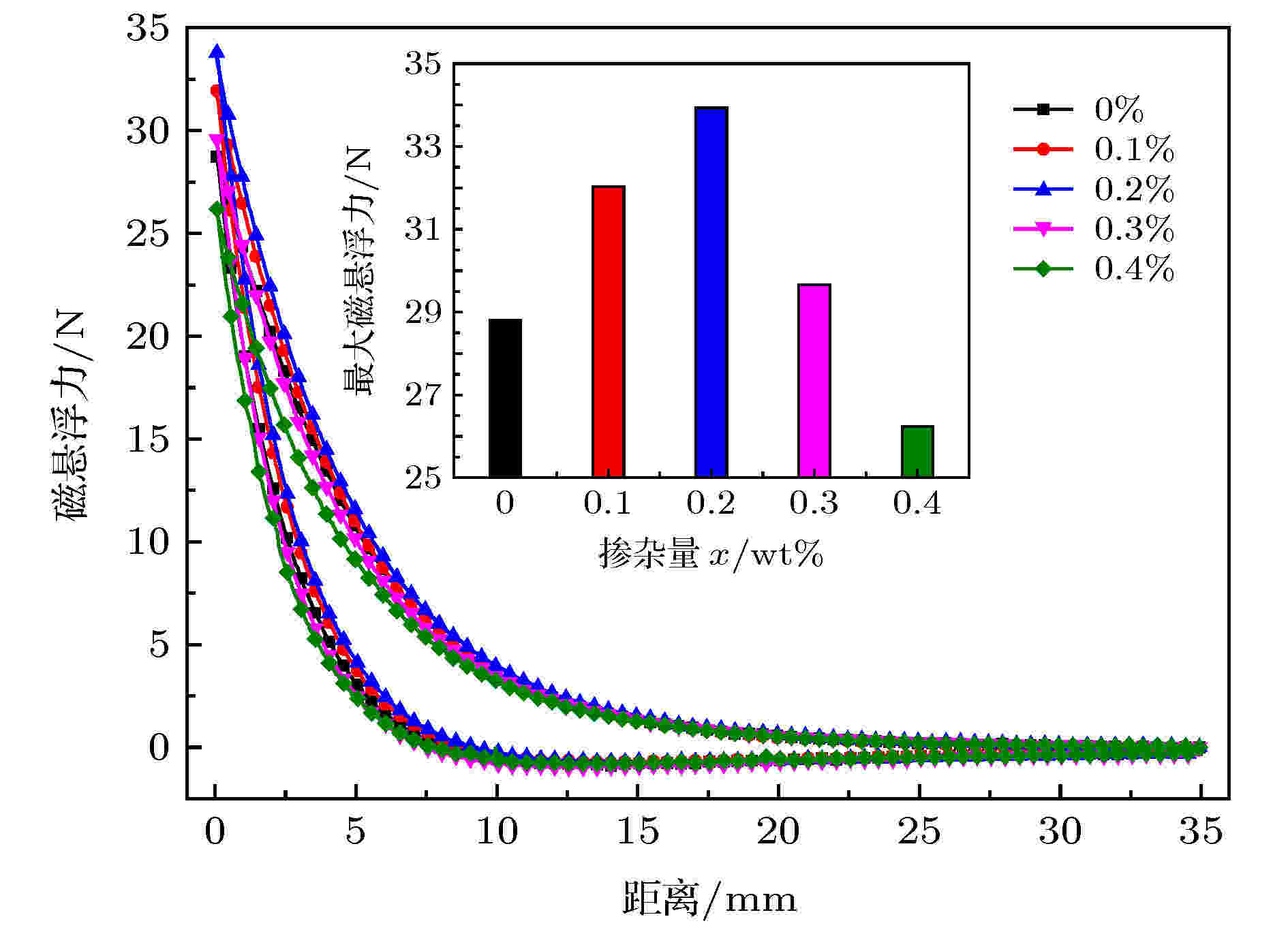

在77 K的液氮温度条件下, 利用自行设计的三维磁力与磁场测试装置[17]测量了YBCO样品的悬浮力性能, 结果如图3所示, 其中内插图给出了样品的最大磁悬浮力与NFO掺杂量之间的关系. 由图可见, 未掺杂样品(0%)的最大磁悬浮力为28.81 N, 对应力密度14.33 N/cm2. 随着掺杂量的增大, 最大磁悬浮力逐步增加, 在质量比为0.2%时增大到33.93 N, 对应力密度16.88 N/cm2, 这比未掺杂的样品提高了约18%. 此后随着NFO掺杂量的进一步增大, 最大磁悬浮力逐步减小, 在重量比0.4%的掺杂水平下值为26.24 N, 对应力密度13.05 N/cm2, 甚至已低于未掺杂的样品. 因此, 质量比0.2%可被视为纳米NFO的最佳掺杂量.

图 3 不同纳米NFO掺杂量下YBCO样品的磁悬浮力曲线

图 3 不同纳米NFO掺杂量下YBCO样品的磁悬浮力曲线Figure3. The levitation force of the YBCO samples with different nano-NFO additions.

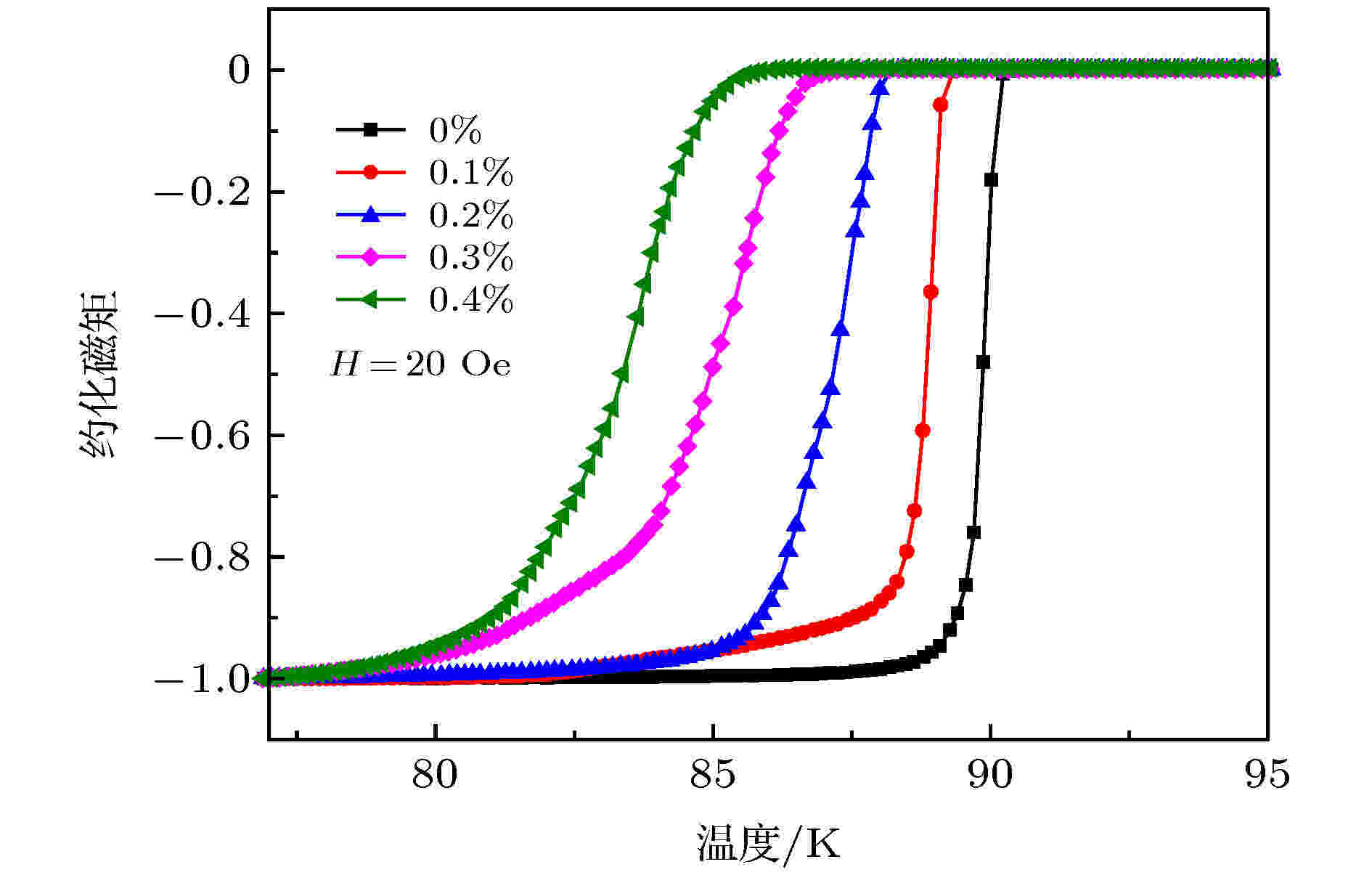

为了测量NFO掺杂的YBCO样品的Tc性能, 在离籽晶约3 mm距离处, 从每块YBCO样品的上表面切割下一尺寸约为2 mm × 2 mm × 1 mm的小试样, 然后用振动样品磁强计(VSM)进行直流磁化率测量. 首先, 将小试样零场冷却至低于Tc的温度(77 K), 然后施加平行于样品c轴的磁场(大小20 Oe), 再将温度从77 K升高到95 K, 同时测量直流磁化强度, 结果如图4所示. 由图可见, 所有样品都表现出典型的超导转变特征. 根据这些曲线, 可以确定超导转变的起始温度Tconset, 并且可以估算其转变宽度ΔTc. 显然, 未掺杂的样品显示出最高的Tconset值, 高于90 K, ΔTc宽度约为2 K. 随着掺杂量的增大, Tconset逐渐降低, 并且ΔTc逐渐展宽. 对于具有质量比0.4%的NFO掺杂的样品, 其呈现出最低的Tconset值, 约为85 K, 并且ΔTc已经扩大到约8 K. 这表明, 少量的NFO掺杂会抑制YBCO块材的超导电性, 但并没有完全破坏超导电性. 该结果与以前研究报道的磁性杂质通常抑制超导电性的结论相一致[11].

图 4 不同纳米NFO掺杂量下YBCO样品的超导转变温度曲线

图 4 不同纳米NFO掺杂量下YBCO样品的超导转变温度曲线Figure4. Superconducting transition temperature of the YBCO samples with different nano-NFO additions.

纳米NFO掺杂导致YBCO样品Tc的降低以及ΔTc的展宽, 这均表明在Y-123超导基体中出现了弱超导区, 其原因有两种可能的机制. 第一种, NFO纳米粒子保持了自身的化学组成, 最终残留在YBCO块材内, 其铁磁性破坏了样品的局部超导电性, 造成Tc降低; 第二种, 在TSIG过程中, NFO纳米粒子自身分解, Ni和Fe离子溶入液相中并参与了Y-123晶体的生长, 最终以元素替代的方式进入Y-123超导相的晶格. 前期研究表明[18–21], Ni和Fe离子都会占据RE-123晶格的Cu位, 从而引起Tc的下降. 纳米NFO掺杂具体涉及哪一种机制需要通过进一步的测试来证明.

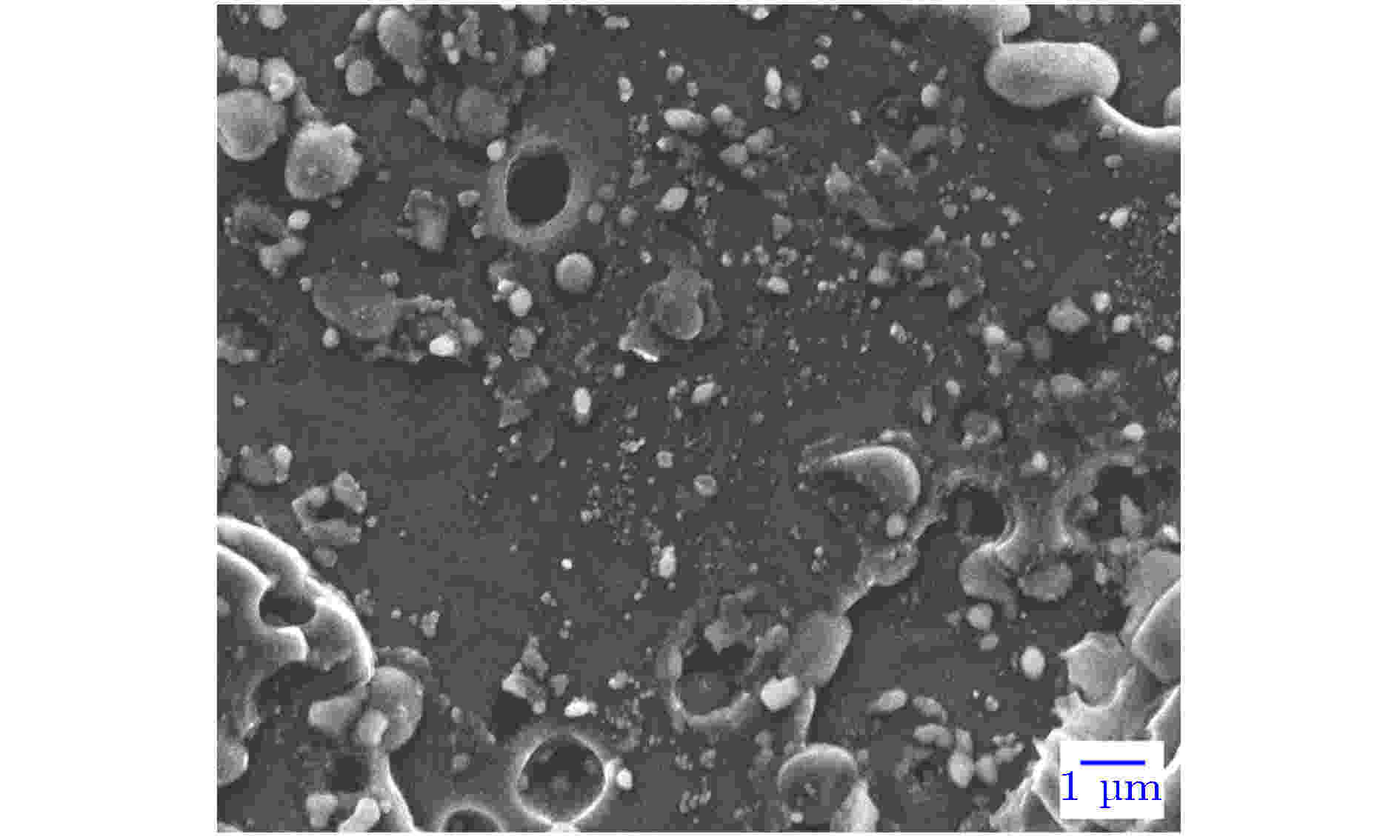

为了观察样品的显微结构并检测样品内NFO纳米粒子(或Fe, Ni元素)的分布, 从重量比0.2%纳米NFO掺杂的YBCO大样品上表面的边缘位置解理下一尺寸约2 mm × 2 mm的小晶片, 然后用扫描电子显微镜(SEM)在解理面上进行显微结构分析, 结果如图5所示. 可见, 在Y-123基体中分布着两种类型的第二相内含物: 一种是尺寸主要介于0.5—2.0 μm的大颗粒, 另一种是弥散分布的纳米级小颗粒, 其尺度主要分布在几十纳米至几百纳米. 这种微观结构与文献[15]中未掺杂样品中观察到的结果非常相似. 由于这种新型的TSIG工艺使用的是纳米Y2O3 + BaCuO2的固相块, 在热处理过程中可以在样品内原位反应生成纳米级Y-211粒子并保留在Y-123超导基体中. 而纳米NFO的尺寸也在此范围之内, 因此, 仅从纳米级颗粒的形貌是无法判断样品的微观结构中是否含有NFO纳米粒子的.

图 5 掺杂重量比0.2%纳米NFO的YBCO样品的微观结构图

图 5 掺杂重量比0.2%纳米NFO的YBCO样品的微观结构图Figure5. Microstructure of the YBCO sample doped with weight percent of 0.2% nano-NFO.

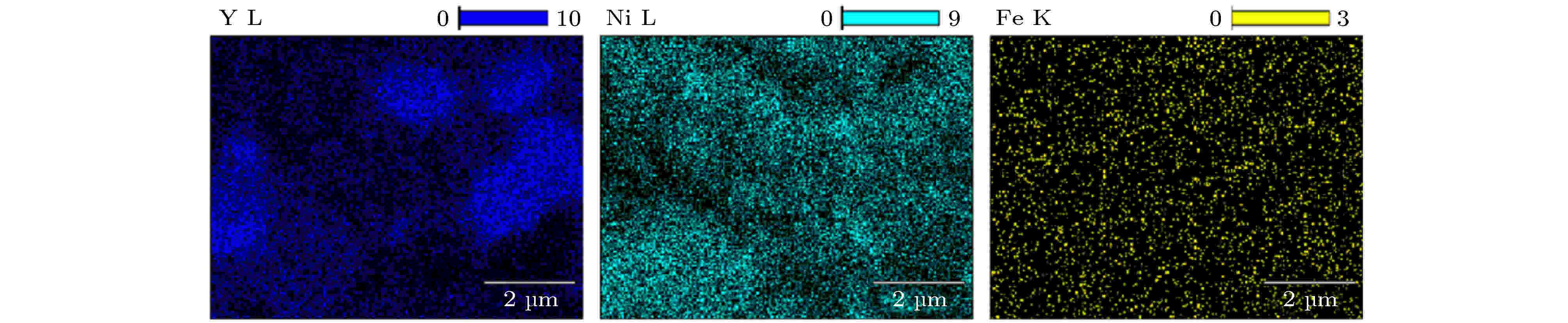

采用电子探针微区分析(EPMA)对小晶片的微区成分进行了测试. 图6展示了掺杂重量比0.2%纳米NFO的YBCO样品中Y, Ni和Fe元素的分布. 对于左图中的Y元素地图, Y含量较高的区域代表Y-211粒子, 而低Y含量区域则表示Y-123超导基体. 中图为Ni元素分布, 可以看出, Ni元素的浓度与Y元素的浓度呈近似相反的分布, 说明Ni元素主要存在于Y-123基体中. 而对于右图所示的Fe元素分布, 可以看出, Fe元素几乎均匀分布, 这说明Fe元素同样也存在于Y-211粒子中. Ni和Fe元素的不同分布趋势表明纳米尺寸的NFO颗粒在热处理过程中已发生分解, 从而导致Ni和Fe的分离, 并且通过元素替代的途径存在于YBCO块材内, 而不是以纳米NFO颗粒的形式被捕获. Ni和Fe进入Y-123晶格会引起超导基体中出现晶格畸变和弱超导区, 导致样品的Tc值降低. 但作为一种缺陷, 晶格畸变可充当有效的磁通钉扎中心[12], 提高样品的Jc性能, 这解释了在最佳掺杂量下YBCO样品磁悬浮力性能得到提高的原因.

图 6 掺杂重量比0.2%纳米NFO的YBCO样品的微区成分分析

图 6 掺杂重量比0.2%纳米NFO的YBCO样品的微区成分分析Figure6. Microarea composition analysis of the YBCO sample doped with weight percent of 0.2% nano-NFO.

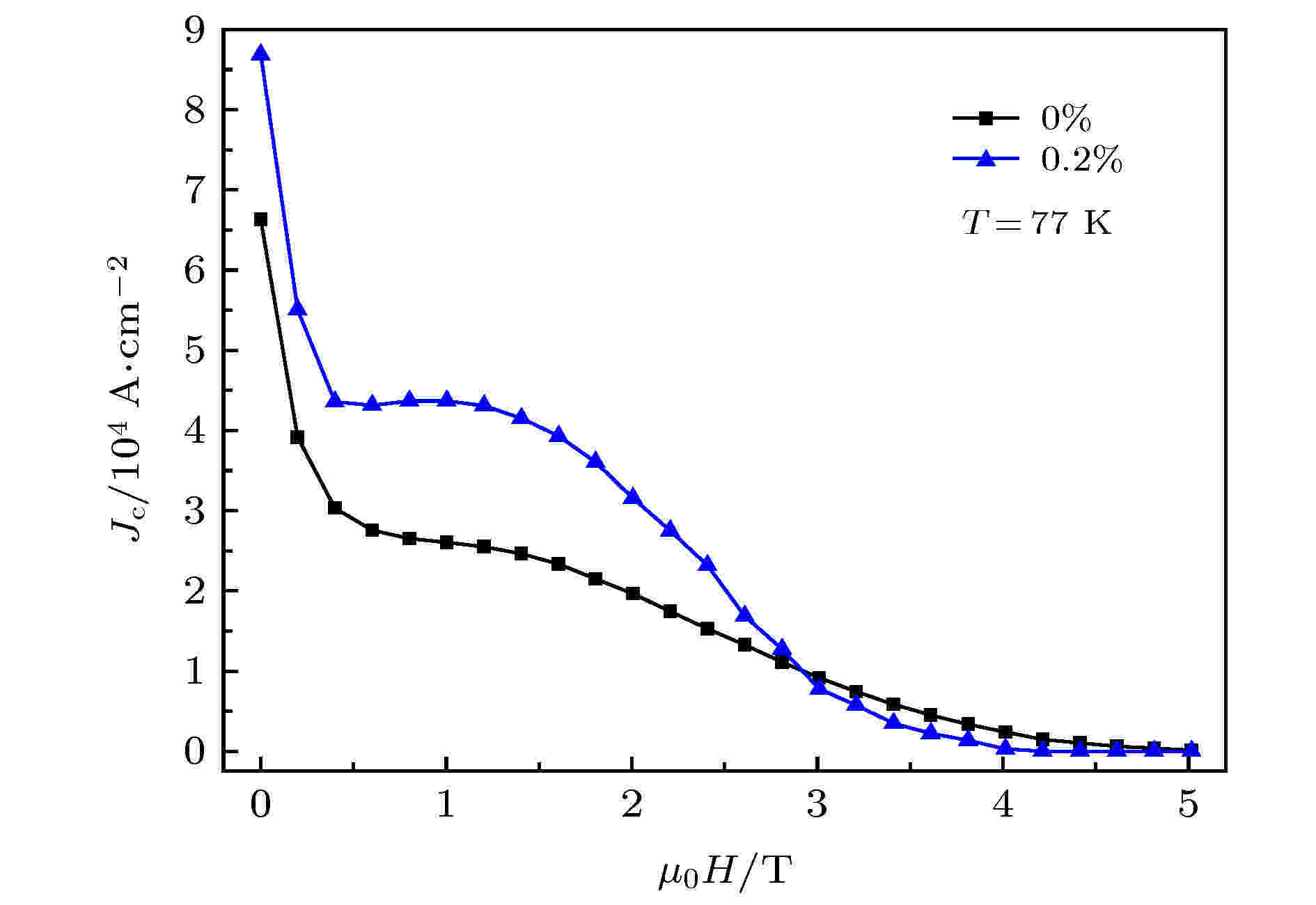

对NFO掺杂重量比为0%(代表未掺杂样品)和0.2% (代表最佳掺杂样品)的YBCO上切割下的小试样进行Jc性能测量. 首先, 将小试样零场冷却至77 K, 然后加与样品c轴平行的外磁场, 测量磁场从–5 T变化到+5 T时样品的磁滞回线. 最后使用扩展的Bean模型计算样品的Jc值[22], 结果如图7所示. 可见, 未掺杂样品的零场Jc值为6.63 × 104 A/cm2, 而具有最佳NFO掺杂的样品表现出了更高的零场Jc值, 为8.68 × 104 A/cm2, 大约提高了31%. 此外, 最佳掺杂的样品在1 T外场下呈现出更明显的第二峰值现象, Jc值为4.37 × 104 A/cm2, 说明样品中有更强的δTc型钉扎[16], 这应该归因于样品内由于Fe, Ni对Cu位替代而出现的低Tc弱超导区的贡献. 但随着外场的进一步升高, 掺杂样品的Jc值迅速降低, 在大于3 T的外场下, 其值已低于未掺杂样品. 在约4 T的外场下, 其Jc值降为零, 即样品的不可逆场(Hirr)约为4 T, 但未掺杂样品的Hirr约为5 T. 这些现象说明在高场下, 样品内磁性离子的铁磁性越来越强烈, 对超导电性的压制作用越来越显著, 从而导致了较低的Jc性能.

图 7 掺杂重量比为0%和0.2%纳米NFO的YBCO样品的Jc性能

图 7 掺杂重量比为0%和0.2%纳米NFO的YBCO样品的Jc性能Figure7. Jc property of the YBCO samples doped with weight percent of 0% and 0.2% nano-NFO.