全文HTML

--> --> -->一般来说, 根据极化特性的不同, 介电陶瓷材料主要分为线性陶瓷、反铁电陶瓷、铁电陶瓷及弛豫铁电陶瓷. 其储能密度可以利用电滞回线即P-E曲线来计算[36-38], 公式如下:

总储能密度

近年来, 世界各国对环境保护和可持续发展提出了越来越多的要求, 因此开发无铅能源材料具有重大的意义. 为满足这些要求, 研发了一系列对环境友好的钙钛矿型铁电材料, 比如BaTiO3 (BT)基、(Bi0.5Na0.5)TiO3 (BNT)基、AgNbO3 (AN)基、NaNbO3 (NN)基、BiFeO3 (BF)基和(K0.5Na0.5)NbO3 (KNN)基等[15-35]. 例如, Shen等[22]制备了0.85BaTiO3-0.15BiYbO3弛豫铁电陶瓷, 其BDS仅为100 kV·cm–1, 获得Wrec仅为0.5 J·cm–3. Zheng等[24]通过添加适当的化合物来调整BF陶瓷的弛豫行为以及畴结构, 在0.61BF-0.33BT-0.06Ba (Mg1/3Nb2/3)O3陶瓷中, 125 kV·cm–1时具有高的最大极化Pmax和低的剩余极化Pr, 从而获得了Wrec为1.56 J·cm–3. 文献[26-28]研究了AN基陶瓷的储能性能, 通过元素掺杂使AN基陶瓷的反铁电稳定性增强, 降低了Pr, 提高了BDS, 从而获得了较大的Wrec[26–28]. 近几年, 对KNN基陶瓷储能性能的研究成为储能领域的热点[29-33], 并且取得了一定的进展. Qiao等[29]制备了0.93K0.5Na0.5 NbO3-0.07Bi0.6(Mg1/3Nb2/3)O3陶瓷, 将BDS提高至160 kV·cm–1, 其Wrec为1.3 J·cm–3. Yang等[32]在KNN陶瓷中添加SrTiO3, 形成了具有弛豫特性的固溶体, 同时BDS得到大幅度提高. 在电场幅值为400 kV·cm–1情况下, Wrec高达4.03 J·cm–3.

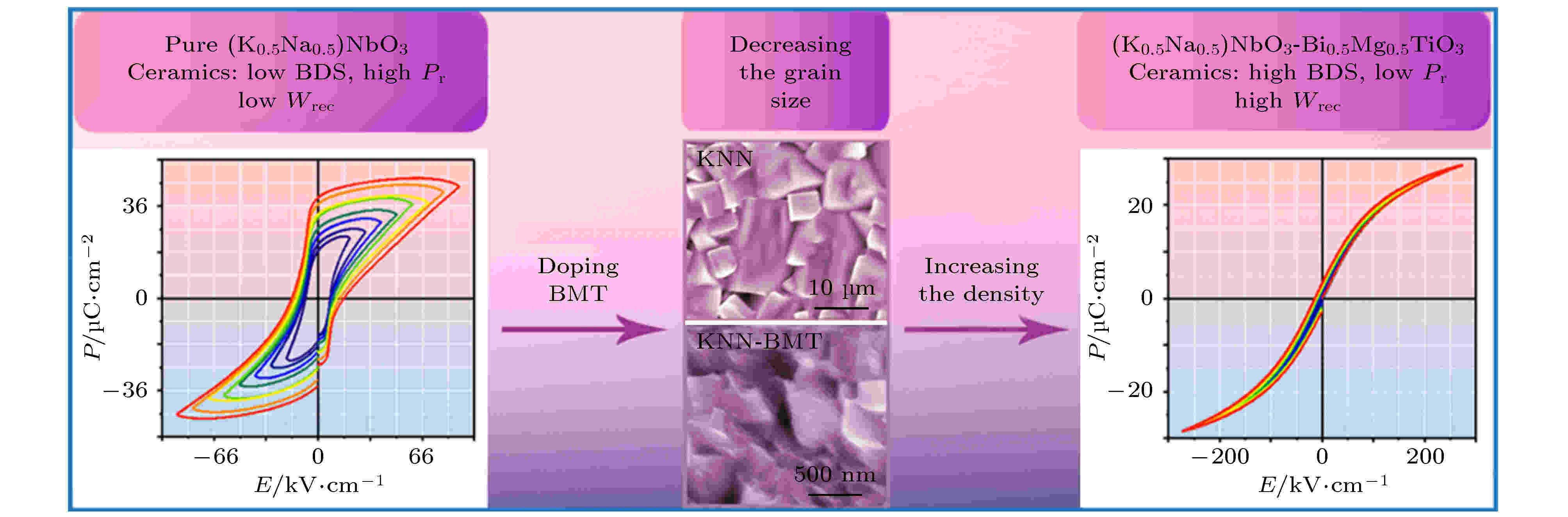

通过以上工作发现, 弛豫铁电体具有高Pmax、低Pr和超高的储能效率η, 因而被认为是一种很有前途的储能材料. 本文将通过在KNN基陶瓷中添加Bi(Mg0.5Ti0.5)O3, 利用Bi3+和[Mg0.5Ti0.5]3+分别替换KNN结构的A位的Na, K离子和B位的Nb离子, 可以破坏材料原有晶体结构的原子排布, 降低晶胞对称性从而使其原有晶体结构发生畸变, 破坏KNN陶瓷的长程有序, 将KNN陶瓷由正常铁电体变为弛豫铁电体; 同时, 由于纯KNN中Na, K易挥发, 很难制备出结构致密的陶瓷, 而Bi的熔点较低, 随着BMT含量的增加可以使陶瓷在烧结的过程中产生液相降低内部缺陷, 有利于减小晶粒尺寸和孔隙率, 减小损耗, 提高材料的BDS, 从而获得较大的储能密度和储能效率. 研究思路如图1所示.

图 1 通过组分掺杂减小晶粒尺寸获得铌酸钾钠陶瓷高储能密度的示意图

图 1 通过组分掺杂减小晶粒尺寸获得铌酸钾钠陶瓷高储能密度的示意图Figure1. Schematic diagram showing the increase of Wrec through decreasing the grain size by doping BMT in KNN ceramics.

2.1.实验方法

采用传统的固相烧结法制备(1–x)K0.5Na0.5NbO3-xBi(Mg0.5Ti0.5)O3 ((1–x)KNN-xBMT)无铅弛豫铁电陶瓷. 所有原料均为国药集团化学试剂有限公司生产. 将原料碳酸钾(K2CO3, 99%)、碳酸钠(Na2CO3, 99.8%)、五氧化二铌(Nb2O5, 4N)、三氧化二铋(Bi2O3, 99%)、氧化镁(MgO, 98.5%)、二氧化钛(TiO2, 98%)按化学计量式称量, 置于尼龙球磨罐中. 通过采用行星式球磨机(QM-3SP2, 南京大学仪器厂)将称量后的粉体进行24 h混匀. 将混匀的浆料过滤后, 在烘箱中干燥. 接下来, 将烘干后的粉体置于氧化铝坩埚中于马弗炉中预烧, 在850 ℃下保温6 h. 随后, 对预烧后的粉体再一次进行球磨24 h, 可以得到(1–x)KNN-xBMT陶瓷粉体. 然后, 用浓度为8%的聚乙烯醇溶液作为黏结剂进行造粒, 压制成直径为1 cm的陶瓷坯体. 接下来, 在200 MPa压力下对陶瓷坯体进行冷等静压, 以得到更为致密的陶瓷坯体. 随后, 将陶瓷坯体放在氧化铝坩埚中于600 ℃下进行排胶, 保温6 h. 最后, 在各组分陶瓷坯体的最佳烧结温度(分别为1080, 1090, 1100, 1110和1120 ℃)下进行烧结, 得到浅黄色的(1–x)KNN-xBMT 陶瓷样品.2

2.2.测试仪器

利用X射线衍射仪(XRD, Bruker D8 Advance, 德国)对陶瓷样品的相结构进行表征. 采用扫描电子显微镜(SEM, ZEISS Sigma 300, 德国)表征该铁电陶瓷的微观形貌. 为了进行陶瓷样品介电性能和电学性能的测试, 需将陶瓷样品打磨抛光厚度约为150 μm, 并利用离子溅射仪在陶瓷表面镀上直径为2 mm金点作为陶瓷测试样品的顶电极. 采用E4980A LCR介电性能测试仪和Linkam冷热台联用测试样品介电常数随温度的变化曲线. 陶瓷的电滞回线(P-E曲线)的测试是由综合铁电测试系统完成, 即Radiant Technologies, Inc., Albuquerque, NM系统. 采用快速充放电的脉冲系统—电阻-电感-电容(R-L-C)电路测试系统[39,40]进行陶瓷样品储能性能和放电时间的直接测试. 如图2所示, 用一个高压电源, 连接在陶瓷样品的正负极对其充电, 然后调节电磁继电器, 使已经充电的样品作为放电源, 连接一个电阻, 同时在放电电路里连接一个示波器, 以读取陶瓷样品所释放的电流波形图[41-45]. 图 2 直接测试系统的电路示意图

图 2 直接测试系统的电路示意图Figure2. Circuit diagram of direct test system.

3.1.相结构和微观形貌

图3为 (1–x)KNN-xBMT陶瓷的XRD图谱. 从该XRD图谱可以看出, 所有陶瓷都具有单一的钙钛矿相, 没有第二相的出现, 结晶度较高, 表明BMT进入KNN的钙钛矿晶格, 形成KNN-BMT固溶体. 从图3可以看出: 纯KNN在2θ为45°附近具有(202)和(020)两个衍射峰, 呈现为典型正交相; 随着BMT含量的增加, 这两个衍射峰逐渐转变为(200)单峰, 表现为立方相[34]. 这表明(1–x)KNN-xBMT陶瓷的晶体结构由正交相经伪立方相逐渐转变为立方相. 图 3 (1–x)KNN-xBMT 陶瓷的XRD图

图 3 (1–x)KNN-xBMT 陶瓷的XRD图Figure3. XRD patterns of (1–x)KNN-xBMT ceramics.

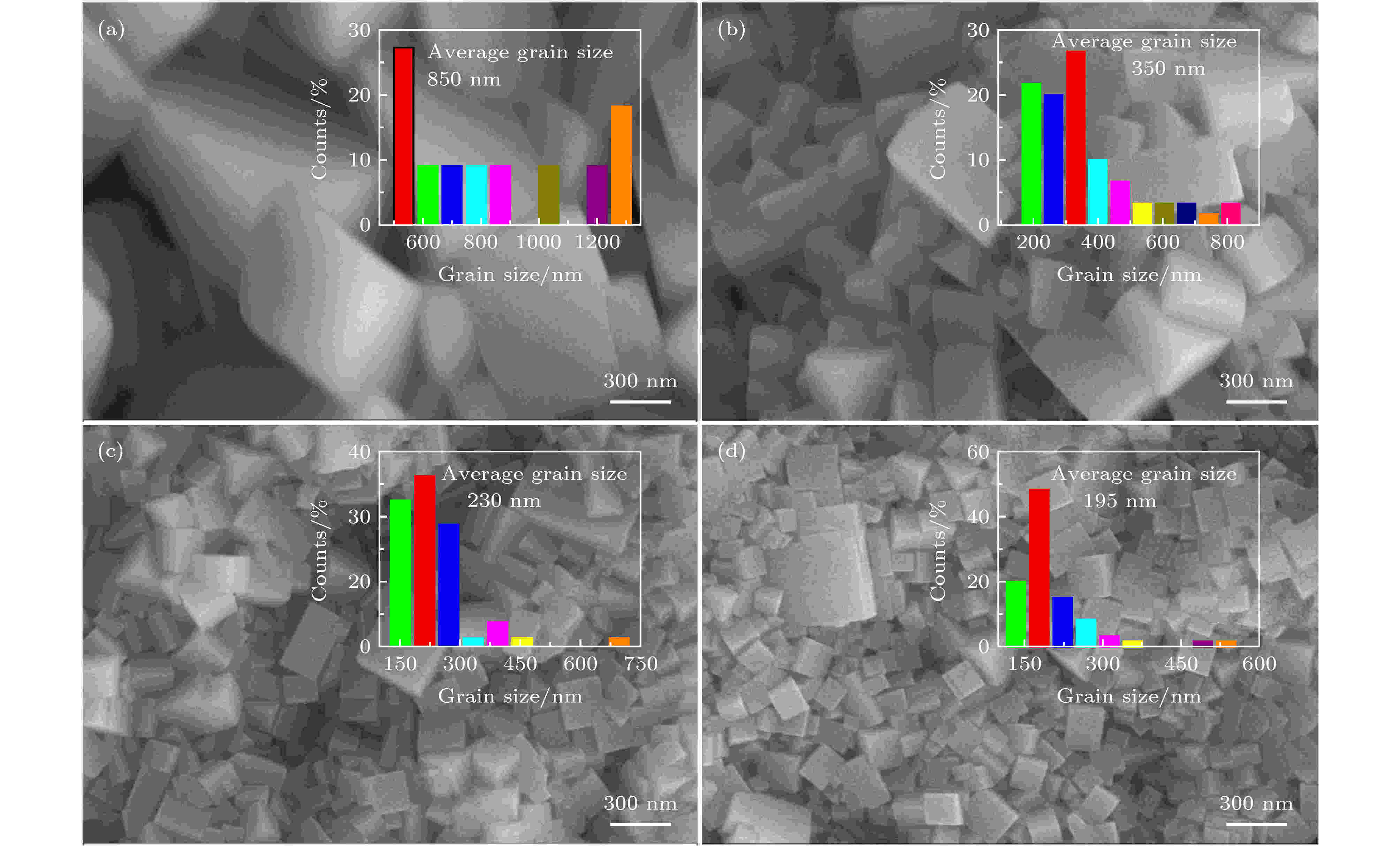

图4为在最佳烧结温度下(1–x)KNN-xBMT陶瓷的表面SEM图. 从图4可以看出随着BMT含量的增加, (1–x)KNN-xBMT陶瓷晶粒逐渐减小. 为了更直观地对样品晶粒尺寸进行分析, 研究了(1–x)KNN-xBMT陶瓷的晶粒尺寸分布, 插图显示了 (1–x)KNN-xBMT陶瓷在 x = 0.05, 0.10, 0.15和0.20的平均粒径分别为850, 350, 230和195 nm. 陶瓷晶粒尺寸的减小可能是由于BMT的加入抑制了氧空位的产生, 从而减弱了高温烧结中的传质过程所致[29,46]. 此外, 相比其他组分, BMT含量为0.15的陶瓷粒径分布更窄, 说明其晶粒尺寸均匀性较高.

图 4 (1–x)KNN-xBMT 陶瓷的表面形貌SEM图, 插图为含有平均粒径的粒径分布图 (a) x = 0.05; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20

图 4 (1–x)KNN-xBMT 陶瓷的表面形貌SEM图, 插图为含有平均粒径的粒径分布图 (a) x = 0.05; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20Figure4. SEM images of the (1–x)KNN-xBMT ceramics with their grain size distribution and average grain size inserted: (a) x = 0.05; (b) x = 0.10; (c) x = 0.15; (d) x = 0.20.

2

3.2.介电性能

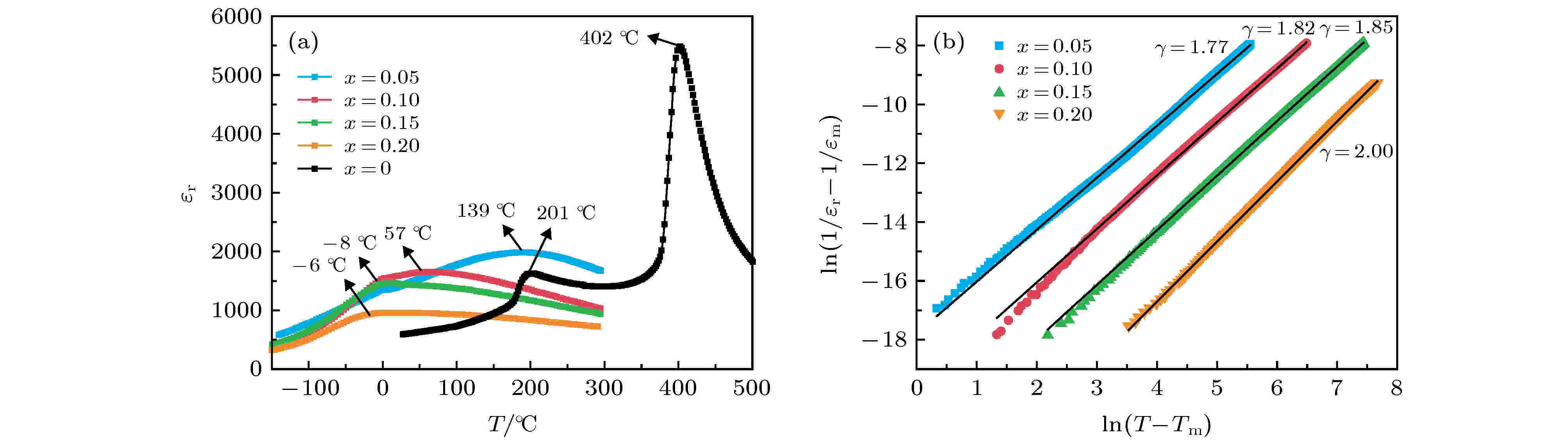

图5(a)为(1–x)KNN-xBMT陶瓷在–150 ℃至300 ℃以及KNN陶瓷在25 ℃至500 ℃温度范围内的介电常数随温度的变化曲线. 如图5(a)所示, 随温度的升高, KNN陶瓷经历了两次相变, 约在201 ℃由正交相向四方相转变, 约在402 ℃由四方相向立方相转变. 而(1–x)KNN-xBMT陶瓷在此温度范围内仅观察到一个宽泛的介电峰, 并且随BMT含量的增加, 最大介电常数所对应温度Tm分别从402 ℃降低到193, 57, 8和–6 ℃, 发生从四方相到立方相的相变. 杜红亮课题组研究表明[30-33], 少量化合物的加入可显著降低KNN基陶瓷的相变温度, 如(1–x)KNN-xBi(Mg2/3Nb1/3)O3, (1–x)KNN-xSr(Sc0.5Nb0.5)O3, (1–x)KNN-xSrTiO3, (1–x)KNN-xBiFeO3等. 此外, 相应Tm处的最大介电常数从纯KNN陶瓷的5500减少到1000左右, 适当降低介电常数有利于提高介电击穿电场[30,47]. 结果表明, 随着BMT掺杂量的增加, Tm附近的相变温度范围拓宽, 发生弥散相变, 说明KNN-BMT是一个弛豫铁电体. 此外, 弛豫行为也可以用修正的居里-外斯定律[48]来分析: 图 5 (a) (1 – x)KNN-xBMT陶瓷在–150 ℃至300 ℃以及KNN陶瓷在25 ℃至500 ℃的介电常数随温度的变化; (b) ln(1/εr–1/εm) 随ln(T–Tm)的变化

图 5 (a) (1 – x)KNN-xBMT陶瓷在–150 ℃至300 ℃以及KNN陶瓷在25 ℃至500 ℃的介电常数随温度的变化; (b) ln(1/εr–1/εm) 随ln(T–Tm)的变化Figure5. (a) Dielectric constant as a function of temperature in a temperature range of –150 ℃ to 300 ℃ for (1 – x)KNN-xBMT ceramics and 25 ℃ to 500 ℃ for pure KNN ceramics; (b) plots of ln(1/εr–1/εm) versus ln(T–Tm) of the (1–x)KNN-xBMT ceramics.

2

3.3.电学性能和储能行为研究

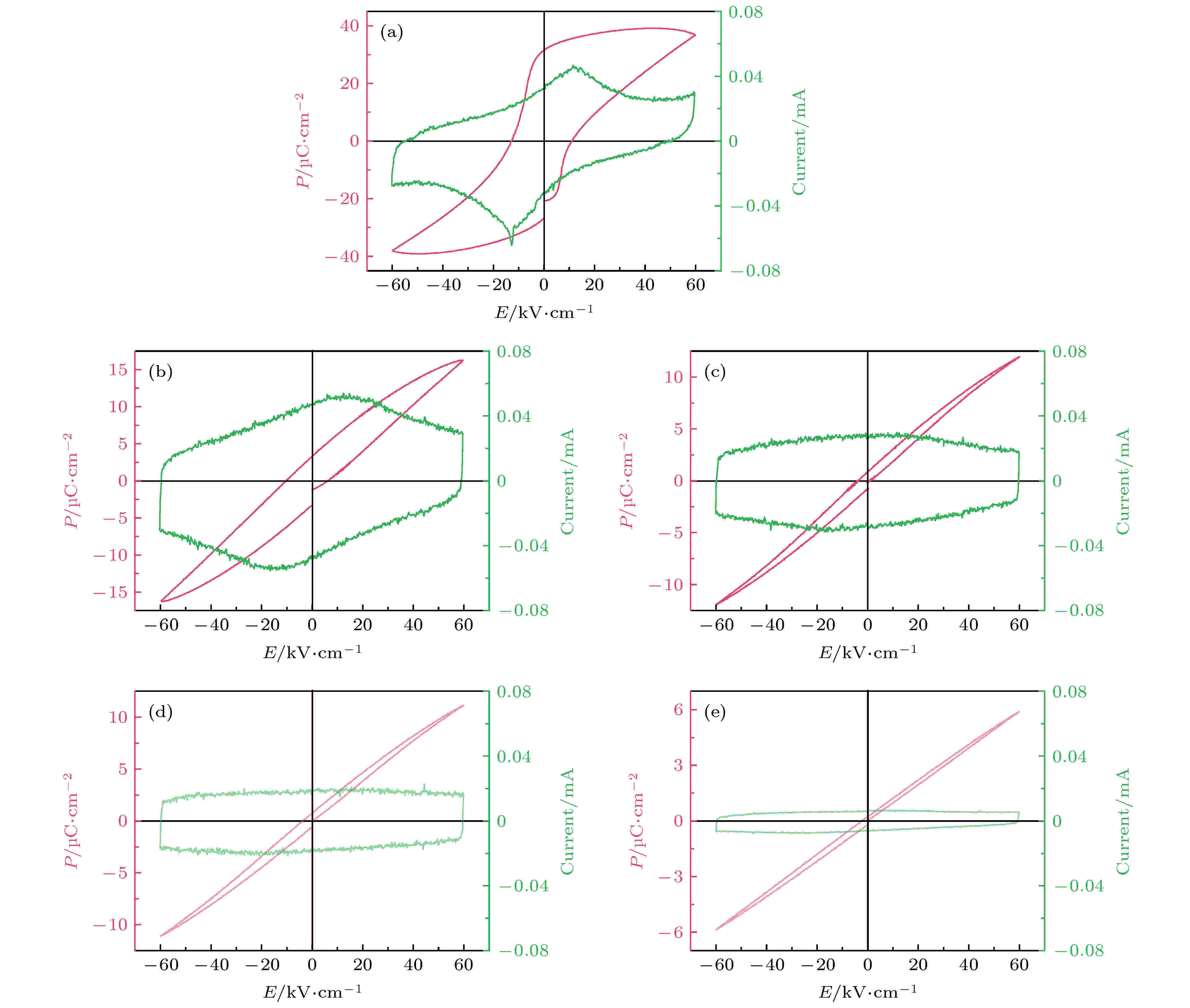

图6为(1–x)KNN-xBMT 陶瓷在60 kV·cm–1电场下P-E曲线和I-V电流回线. 由图6可以看出, 纯的KNN陶瓷具有典型的铁电P-E曲线, 即具有大的饱和极化Pmax和剩余极化Pr以及高的矫顽场Ec. 从电流回线可以看出在一个循环电场内只有两个尖锐的电流峰出现, 再次验证纯的KNN陶瓷具有正常铁电体的特征. 在60 kV·cm–1电场条件下, 纯KNN陶瓷的最大极化值可以达到35 μC·cm–2, 最大剩余极化值为30 μC·cm–2. 相比于纯KNN陶瓷, Pmax, Pr和Ec随着BMT含量的增加均显著降低, 且电流回线的两个尖锐的峰随BMT含量增加也明显变得平缓, 当x = 0.1时两个电流峰几乎消失. 这是由于BMT的加入打乱了陶瓷中长程有序的铁电畴结构, 进而产生极性纳米区域, 使得陶瓷由铁电体转变为弛豫铁电体[19,49,50]. 进一步增加BMT的含量, P-E曲线几乎变为一条直线, 由图6(e)可知在x = 0.2时P-E曲线的剩余极化值几乎为零, 相比于纯KNN陶瓷其饱和极化大幅下降. 上述现象表明, 随BMT含量的增加, 材料发生了由正常铁电体向弛豫铁电体进而向顺电体的转变. 图 6 (1–x)KNN-xBMT 陶瓷在60 kV·cm–1电场下P-E曲线和电流回线(I-E) (a) x = 0; (b) x = 0.05; (c) x = 0.10; (d) x = 0.15; (e) x = 0.20

图 6 (1–x)KNN-xBMT 陶瓷在60 kV·cm–1电场下P-E曲线和电流回线(I-E) (a) x = 0; (b) x = 0.05; (c) x = 0.10; (d) x = 0.15; (e) x = 0.20Figure6. P-E loop and I-E curves under 60 kV·cm–1 electric field of the (1–x)KNN-xBMT ceramics: (a) x = 0; (b) x = 0.05; (c) x = 0.10; (d) x = 0.15; (e) x = 0.20.

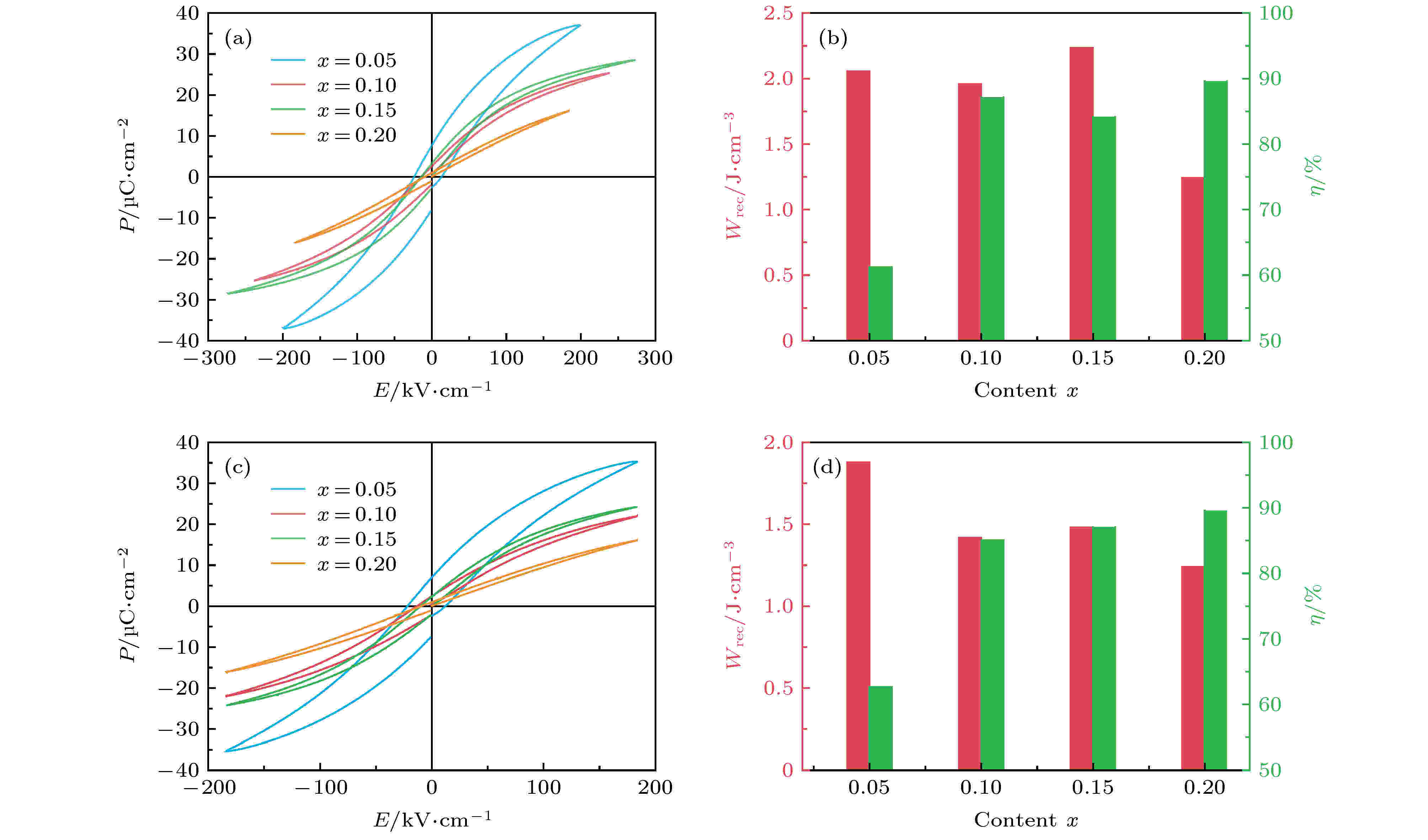

图7(a)显示了(1–x)KNN-xBMT陶瓷在其击穿电场下测得的P-E曲线. 从图7(a)可以看出, 随着BMT含量的增加, P-E逐渐变纤细, 表明弛豫行为逐渐增强[24,25]. (1–x)KNN-xBMT在x = 0.05, 0.10, 0.15和0.20时, 于各自击穿电场下Pmax和Pr值分别为37.5, 25.6, 28.7, 16.2 μC·cm–2和7.9, 2.7, 3.4, 0.8 μC·cm–2. (1–x)KNN-xBMT陶瓷的储能密度和储能效率如图7(b)所示. 随着BMT含量x的增加, (1–x)KNN-xBMT陶瓷的Wrec先增大后减小. 在0.85KNN-0.15BMT陶瓷中获得了2.25 J·cm–3的最大储能密度. 除了在BMT掺杂量较低(x = 0.05)时由于Pr较大而导致储能效率较低(61%)之外, 其他掺杂量的陶瓷均获得了很高的储能效率, x = 0.10, 0.15, 0.20时分别为87%, 84%和90%. 比较相同电场下(四种组分中最低的击穿电场185 kV·cm–1)不同BMT掺杂量时的P-E曲线和储能行为, 如图7(c)和图7(d)所示. 从图7(c)和图7(d)可知, (1–x)KNN-xBMT在x = 0.05, 0.10, 0.15和0.20时, 在相同电场下它们的Pmax和Pr值分别为35.6, 21.6, 24.3, 16.2 μC·cm–2和7.0, 2.2, 2.2, 0.8 μC·cm–2. 随着BMT含量的增加, (1–x)KNN-xBMT陶瓷的Wrec先减小后增大然后再减小, 这是因为在掺杂量较低时, (1–x)KNN-xBMT陶瓷的饱和极化值非常大, 所以掺杂量为5%时, 在相同电场下储能密度最大. 但储能效率随BMT掺杂量的增加而不断提高, 主要是因为弛豫行为逐渐增强. 相比而言, x = 0.15的陶瓷兼具较高储能密度与储能效率, 该陶瓷为最佳组分.

图 7 (1–x)KNN-xBMT陶瓷在击穿电场下的(a) P-E图以及(b)储能密度和储能效率; (1–x)KNN-xBMT陶瓷在185 kV·cm-1电场下的(c) P-E图以及(d)储能密度和储能效率

图 7 (1–x)KNN-xBMT陶瓷在击穿电场下的(a) P-E图以及(b)储能密度和储能效率; (1–x)KNN-xBMT陶瓷在185 kV·cm-1电场下的(c) P-E图以及(d)储能密度和储能效率Figure7. (a) P-E loops, (b) Wrec and η of (1–x)KNN-xBMT ceramics at the maximum applied electric fields; (c) P-E loops, (d) Wrec and η of (1–x)KNN-xBMT ceramics under 200 kV·cm–1 electric fields.

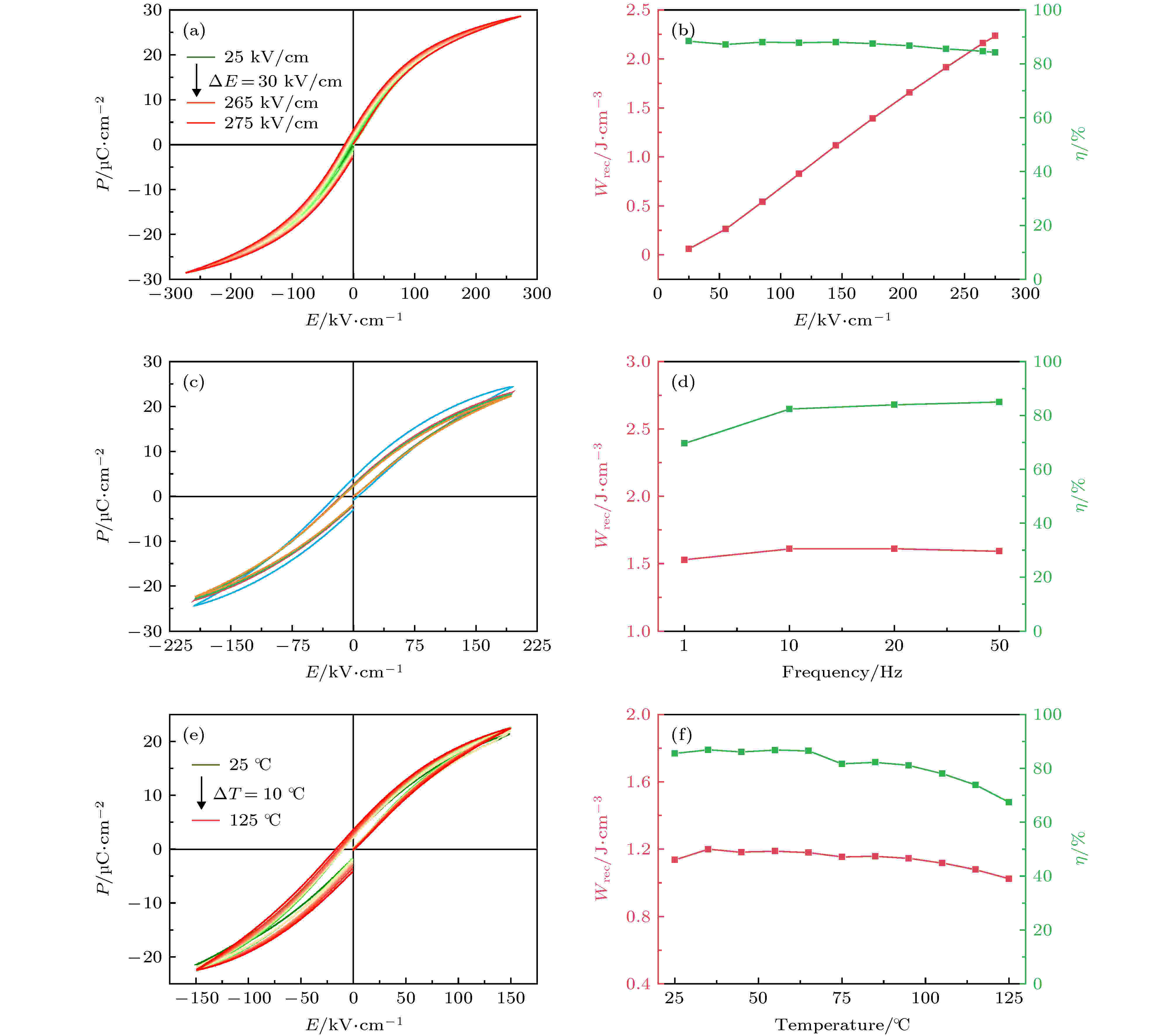

图8(a)为0.85KNN-0.15BMT陶瓷在不同电场下的P-E曲线. 随着电场强度从25 kV·cm–1增加到275 kV·cm–1, Pmax值从5.2 μC·cm–2增加到28.6 μC·cm–2. 图8(b)显示了0.85KNN-0.15BMT陶瓷的Wrec和η随外加电场的变化, 0.85KNN-0.15BMT陶瓷的Wrec随外加电场的增大而逐渐增大, 证明了通过提高击穿电场来获得高Wrec的可行性. 正如所预期的, Wrec在最大外加电场275 kV·cm–1时达到最大值2.25 J·cm–3. 此外, 储能效率在整个测试电场范围内几乎都保持一个较高的85%的恒定值. 这可以归因于在整个测试电场范围内, 0.85KNN-0.15BMT陶瓷的P-E曲线保持纤细的弛豫性曲线不发生变化. 为进一步证明0.85KNN-0.15BMT陶瓷良好的储能性能, 在不同频率和不同温度下对其进行了研究. 图8(c)和图8(d)为0.85KNN-0.15BMT陶瓷在200 kV·cm–1电场下不同频率时所得到的P-E曲线以及储能密度和储能效率随频率的变化. 从图8(c)可以看出, 随着测试频率的减小, Ps和Pr都略有增大, 但是差值基本不变, 使得储能密度基本不变. 从计算结果来看(图8(d)), 频率从1 Hz变化到50 Hz时, 储能密度分别为1.54, 1.61, 1.61, 1.60 J·cm–3, 变化值小于5%, 具有良好的频率稳定性. 0.85KNN-0.15BMT陶瓷在150 kV·cm–1电场下25—125 ℃范围内的测试结果如图8(e)和图8(f)所示. 图8(e)显示随着测试温度的升高, Pmax和Pr都基本没有变化, 差值变化不大, 从而使得储能密度基本不变. 第三象限开口略有增大, 说明漏电有所增加, 储能效率有所降低. 从图8(f)可以看出, 当温度由25 ℃升高到125 ℃时, 储能密度由1.13 J·cm–3先增大到1.20 J·cm–3后又逐渐减小到1.02 J·cm–3, 变化值小于10%, 具有较好的温度稳定性. 从多方面证明, 0.85KNN-0.15BMT陶瓷在较宽的电场范围内及较大的频率和温度范围内, 都能维持较高的储能密度及储能效率, 这使得其有着较好的应用前景.

图 8 0.85KNN-0.15BMT陶瓷在不同电场下的(a) P-E图以及(b)储能密度和储能效率; 在不同频率下的(c) P-E图和(d)储能密度和储能效率; 在不同温度下的(e) P-E图和(f)储能密度和储能效率

图 8 0.85KNN-0.15BMT陶瓷在不同电场下的(a) P-E图以及(b)储能密度和储能效率; 在不同频率下的(c) P-E图和(d)储能密度和储能效率; 在不同温度下的(e) P-E图和(f)储能密度和储能效率Figure8. (a) P-E loops and (b) Wrec and η under different electric fields, (c) P-E loops and (d) Wrec and η at different frequencies, (e) P-E loops and (f) Wrec and η at different temperatures of 0.85KNN-0.15BMT ceramics.

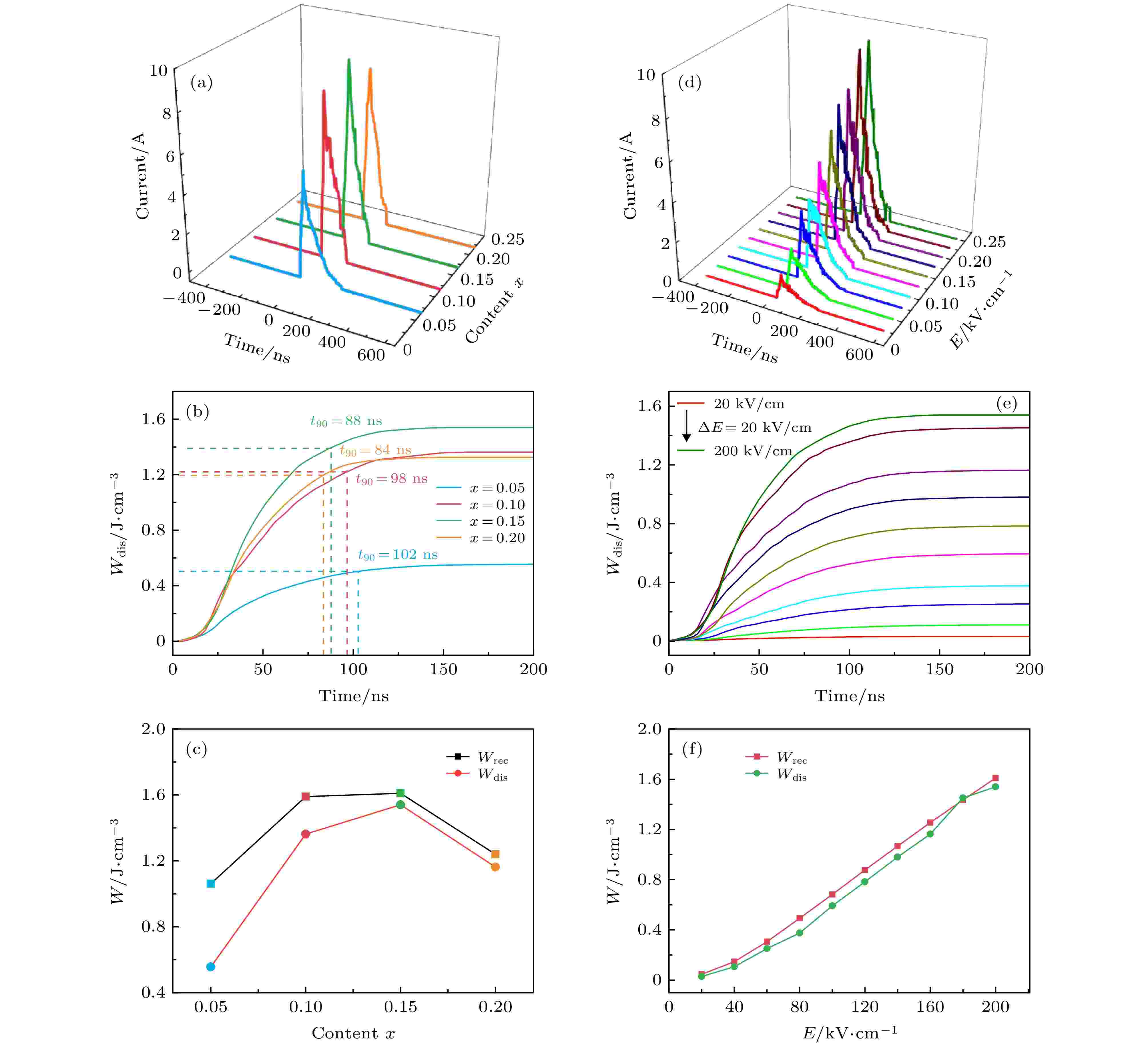

基于脉冲功率电容器的实际应用, 使用R-L-C电路测量了不同组分(1–x)KNN-xBMT陶瓷的放电电流曲线(负载电阻为200 Ω). 根据放电电流曲线, 可以利用(5)式计算样品的放电能量密度:

图 9 (1–x)KNN-xBMT陶瓷在最大击穿电场下直接测试的(a)放电电流随时间的变化, (b)放电储能密度和放电速率t90以及(c) Wdis和Wrec比较图; 0.85KNN-0.15BMT陶瓷在不同电场下直接测试的(d)放电电流随时间的变化, (e) 放电储能密度Wdis以及(f) Wdis和Wrec比较图

图 9 (1–x)KNN-xBMT陶瓷在最大击穿电场下直接测试的(a)放电电流随时间的变化, (b)放电储能密度和放电速率t90以及(c) Wdis和Wrec比较图; 0.85KNN-0.15BMT陶瓷在不同电场下直接测试的(d)放电电流随时间的变化, (e) 放电储能密度Wdis以及(f) Wdis和Wrec比较图Figure9. (a) Pulsed discharge current curves, (b) discharge energy density Wdis and discharge time t90, and (c) comparative figures of Wdis and Wrec under breakdown electric field of the (1–x)KNN-xBMT ceramics; (d) pulsed discharge current curves, (e) discharge energy density Wdis, and (f) the comparative figures of Wdis and Wrec under different electric fields of the 0.85KNN-0.15BMT ceramic

为了更直观地显示电流曲线的变化, 图9(d)描述了0.85KNN-0.15BMT 陶瓷在不同电场下的电流曲线. 放电电流和放电时间随着电场逐渐增加, 相应的放电能量密度随电场的变化如图9(e)所示. 随着电场从20 kV·cm–1增加到200 kV·cm–1, Wdis从0.2 J·cm–3相应地增加到1.54 J·cm–3, 并且在不同电场下的放电时间均非常短, t90保持在80 ns左右. 图9(f)给出了采用两种测试方法计算所得的0.85KNN-0.15BMT陶瓷的储能密度图. 电场强度从20 kV·cm–1增大到200 kV·cm–1时, Wrec从0.05 J·cm–3相应地增长至1.60 J·cm–3, 而Wdis从0.03 J·cm–3相应地增长至1.54 J·cm–3, 在相同电场下Wrec比Wdis略大, 但相差不大. 在不同的电场强度下放电时间的持续时间非常短且稳定, 更利于其在脉冲功率电容器中的实际应用. 表1归纳了0.85KNN-0.15BMT陶瓷与其他一些无铅陶瓷材料的储能性能. 从表格数据可以看出: KNN基陶瓷比BNT基、BT基以及BF基陶瓷材料更易获得较高的BDS, 而本文工作和其他KNN基陶瓷相比在相对较低的BDS下获得了更高的η, 从而得到相对较大的Wrec.

| Material systerm | Wrec/J·cm–3 | η/% | BDS /kV·cm–1 | Wdis/J·cm–3 | t90/ns | Reference |

| 0.88BT-0.12BMT | 1.81 | 88 | 224 | — | — | [20] |

| 0.85BT-0.15BY | 0.50 | — | 100 | — | — | [22] |

| 0.61BF-0.33BT-0.06BMN | 1.56 | 75 | 125 | — | — | [24] |

| 0.7BNT-0.3ST + 0.05MnO2 | 0.96 | 74.6 | 95 | — | — | [25] |

| 0.8KNN-0.2SSN | 2.02 | 81.4 | 295 | — | — | [31] |

| 0.85KNN-0.15ST | 4.03 | 52 | 400 | — | — | [32] |

| 0.85KNN-0.15BMT | 2.25 | 84 | 275 | 1.54 | 88 | This work |

表10.85 KNN-0.15 BMT陶瓷与其他部分无铅陶瓷储能性能的比较

Table1.Comparison of energy storage properties of 0.85 KNN-0.15 BMT ceramics and other lead-free ceramics.