全文HTML

--> --> -->目前, 微波能大规模工业应用还存在两大技术瓶颈: 一是难以实现大功率微波源的高效、安全和可靠的应用; 二是缺少工业用大功率和长寿命的微波源. 磁控管作为一种真空电子器件已被证明是最高效和经济的工业用微波发生器[1-3]. 但目前单支磁控管的功率与寿命远远不能满足工业应用的要求, 必须要采用新材料和方法提高磁控管的输出功率, 延长磁控管的使用寿命. 目前, 国外生产中已实现将2450 MHz频段的连续波磁控管功率做到30 kW, 而国内频率为2450 MHz的连续波磁控管输出功率只能做到15 kW, 其平均工作寿命仅为2000 h左右[4]. 而2000 h的工作寿命远不能满足现代工业生产需求. 以化工行业来说, 一次加热合成时间常常超过5000 h, 不容许因为出现微波源损坏而进行更换所导致的中断, 这将影响产物性能并大幅增加生产成本.

阴极作为磁控管的“心脏部件”之一, 它的品质直接影响到磁控管的输出功率和寿命[5-8], 为了提高磁控管的输出功率、延长使用寿命, 发展大电流密度长寿命的连续波磁控管阴极就显得十分迫切和需要.

国外在20世纪80年代初, 瑞典BBC公司[9]第一次开始公开报道磁控管用La2O3-Mo阴极, 该阴极在提供和碳化钍钨阴极相同热发射电流密度条件下, 可以将工作温度降低至少250 ℃, 2050 K温度下可以获得超过8 A/cm2的热发射电流密度. 至此之后, 美国Goehel等[10]发明了大面积盘状间热式La2O3-Mo阴极. 德国Frank和Gartner[11]采用化学气相沉积(CVD)方法将La2O3-Mo蒸镀在高温阴极组件上, 成功地替代了等离子体发生源中的LaB6阴极. 日本Tadashi和Kiyosaki[12]申请了La2O3-Mo丝材专利, 并指出该材料是一种优良的热阴极. 印度Rao等[13]对La2O3-Mo及碳化La2O3-Mo阴极的发射机理进行了研究, 指出该阴极的发射机理同ThO2-W阴极的原子膜机理相同.

从20世纪80年代末开始国内开展相关研究, 北京工业大学的张久兴、聂祚仁、王金淑等对磁控管阴极的热电子发射性能及其相关机理进行了大量研究[14-16], 获得了一系列具有较好热电子发射及次级电子发射系数[17,18]的La2O3-Mo阴极、Y2O3-Mo阴极以及多元稀土氧化物(La2O3, Y2O3, Gd2O3, Ce2O3等)掺杂Mo阴极, 并对其发射机理进行了解释. 其中La2O3-Mo阴极、Y2O3-Mo阴极在大功率脉冲磁控管中得到了一定的应用. 但是在大功率(≥ 10 kW)连续波工作条件下, 上述阴极表面活性物质蒸发过快, 阴极寿命依旧得不到保证.

在前期工作中[19-25], 我们对大功率磁控管用金属掺杂W基合金阴极(Sc-W, Re-W, Th-W, 碳化Th-W等)进行了大量的研究. 其中Re-W阴极和新型碳化Th-W阴极由于具有较好的热发射和耐电子轰击性能, 在南京三乐集团生产的30 kW连续波磁控管中获得了较好的应用, 而新型碳化Th-W阴极更是将原来管子的平均寿命由2000 h左右提高到5000 h以上. 但是新型碳化Th-W阴极中Th元素具有放射性危害, 不利于工业化大量生产使用.

针对上述阴极存在的问题, 本文首次利用稀土氧化物Y2O3和过渡金属氧化物HfO2制备大功率磁控管用Y2Hf2O7 (铪酸钇)陶瓷阴极, 并对该新型铪酸钇陶瓷阴极的热发射特性、逸出功、寿命特性、热发射机理等进行了研究.

2.1.Y2Hf2O7(铪酸钇)电子发射活性物质的制备

首先, 按1∶2的摩尔比称取纯度为4N、颗粒度小于1 μm的Y2O3和HfO2粉末混合后, 与丙酮或者无水乙醇溶液按10%∶90%的质量百分比混合后倒入烧杯中, 然后放在磁力搅拌器工作台上进行水浴加热至50—90 ℃并搅拌12—48 h直至Y2O3与HfO2混合均匀. 接着将上述获得的均匀混合的溶液放在红外灯下烘烤12—48 h直至获得干燥的充分混合的Y2O3与HfO2. 接着将Y2O3与HfO2放入模具中在压力机中在(3—5) t/cm2压力下压制成直径为10 mm, 高度为1—2 mm的圆饼. 最后, 将压制好的圆饼装入坩埚放入高温马弗炉中. 在(1350 ± 20) ℃保温5—7 h后线性降至常温, 取出坩埚及圆饼, 即获得活性物质.2

2.2.磁控管用新型铪酸钇陶瓷阴极制备

首先, 选取直径合适的纯W丝, 经过清洗退火后, 截取一定长度. 然后对W丝表面进行喷砂粗糙化处理, 以提高其表面的黏附力. 接着利用喷枪在粗糙化处理后的W丝表面喷涂上一定厚度的钨粉层后, 放入氢气炉中在(1600 ± 50) ℃下保温3—5 min后降温取出, 即获得钨海绵层. 接着利用喷枪在钨海绵层表面均匀喷涂上一定厚度的铪酸钇悬浊液, 放入红外灯下烘干, 然后重复上述操作直至铪酸钇层达到一定厚度, 最后放入高温氢气炉中. 在(1500 ± 50) ℃保温一定时间后线性降至常温取出, 即制备得到磁控管用新型铪酸钇陶瓷阴极, 图1为该阴极剖面结构示意图. 图 1 磁控管用新型铪酸钇陶瓷阴极剖面结构示意图

图 1 磁控管用新型铪酸钇陶瓷阴极剖面结构示意图Figure1. Section schematic of the Y2Hf2O7 ceramic cathode.

2

2.3.阴极热发射测试

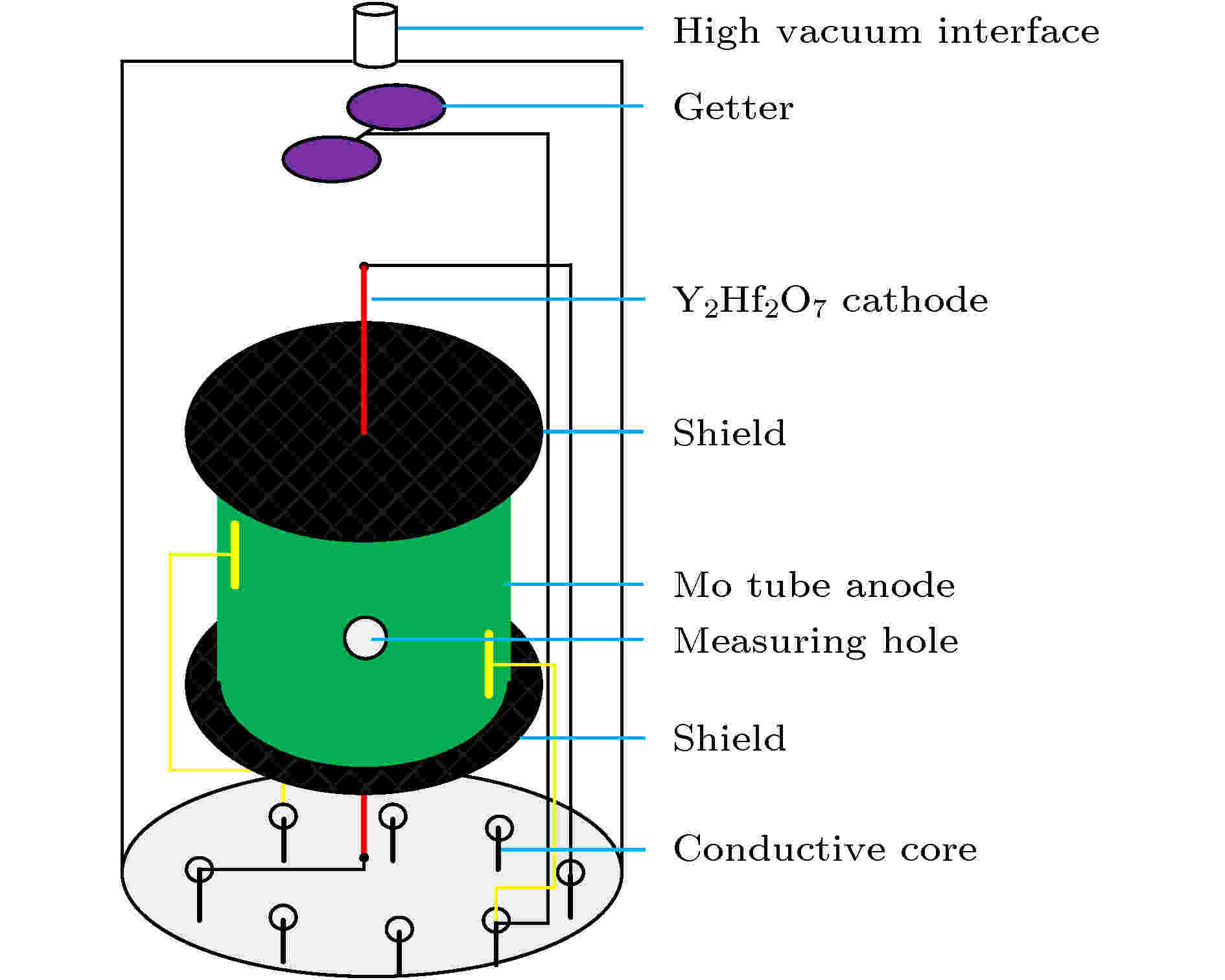

图2为新型铪酸钇陶瓷阴极热发射测试装置, 该装置由导电芯柱、温度测量孔、Mo筒阳极、屏蔽板、铪酸钇阴极、吸气剂、高真空接口等组成. 其中铪酸钇阴极位于Mo筒阳极中心线上. 热发射测试前, 先对铪酸钇阴极通电进行高温去气, 接着维持阴极在一定温度下, 同时给Mo筒阳极加正电压, 铪酸钇阴极加负电压, 老练一段时间. 最后开始热发射测试. 整个热发射测试过程中保证测试装置的真空度优于10–6 Pa. 热发射测试完毕后插入寿命台进行寿命测试. 图 2 铪酸钇陶瓷阴极热发射测试装置示意图

图 2 铪酸钇陶瓷阴极热发射测试装置示意图Figure2. Schematic of the thermionic emission testing system for the Y2Hf2O7 ceramic cathode.

2

2.4.性能测试

采用清华大学分析中心日本理学株式会社生产的Smartlab型高功率转靶多晶X射线衍射仪(XRD)对电子发射活性物质的成分、分子结构等进行分析. 使用的靶材为Cu, Kα线波长是0.1541874 nm, 转靶功率为9 kW, 扫描角度为0°—100°, 扫描方式为连续扫描, 扫描速度为3(°)/min.采用中国科学院高功率微波源与技术重点实验室日本JEOL生产的JSM-6510型扫描电子显微镜对电子发射活性物质以及铪酸钇陶瓷阴极表面微观结构进行成像. 利用美国EDAX公司生产的3200-P型能谱仪(EDS)对电子发射活性物质以及铪酸钇陶瓷阴极表面成分及含量进行分析.

采用清华大学分析中心日本ULVAC-PHI公司生产的PHI700型纳米扫描俄歇系统(AES)对热发射测试后铪酸钇陶瓷阴极表面1 nm左右深度内元素的成分及含量进行分析. AES分析采用同轴电子枪和CMA能量分析器, 电子枪高压为5 kV, 能量分辨率为1‰, 入射角为30°, 分析室真空度优于为3.9 × 10–9 Torr (1 Torr = 1.33322 × 102 Pa).

采用结合氩离子刻蚀技术的深度俄歇能谱仪对铪酸钇陶瓷阴极表面进行逐层剥离, 对阴极表面500 nm以内做元素成分及含量的深度分布分析. 蚀刻采用扫描型Ar+枪, 标样为热氧化SiO2/Si.

3.1.新型铪酸钇陶瓷阴极热发射特性

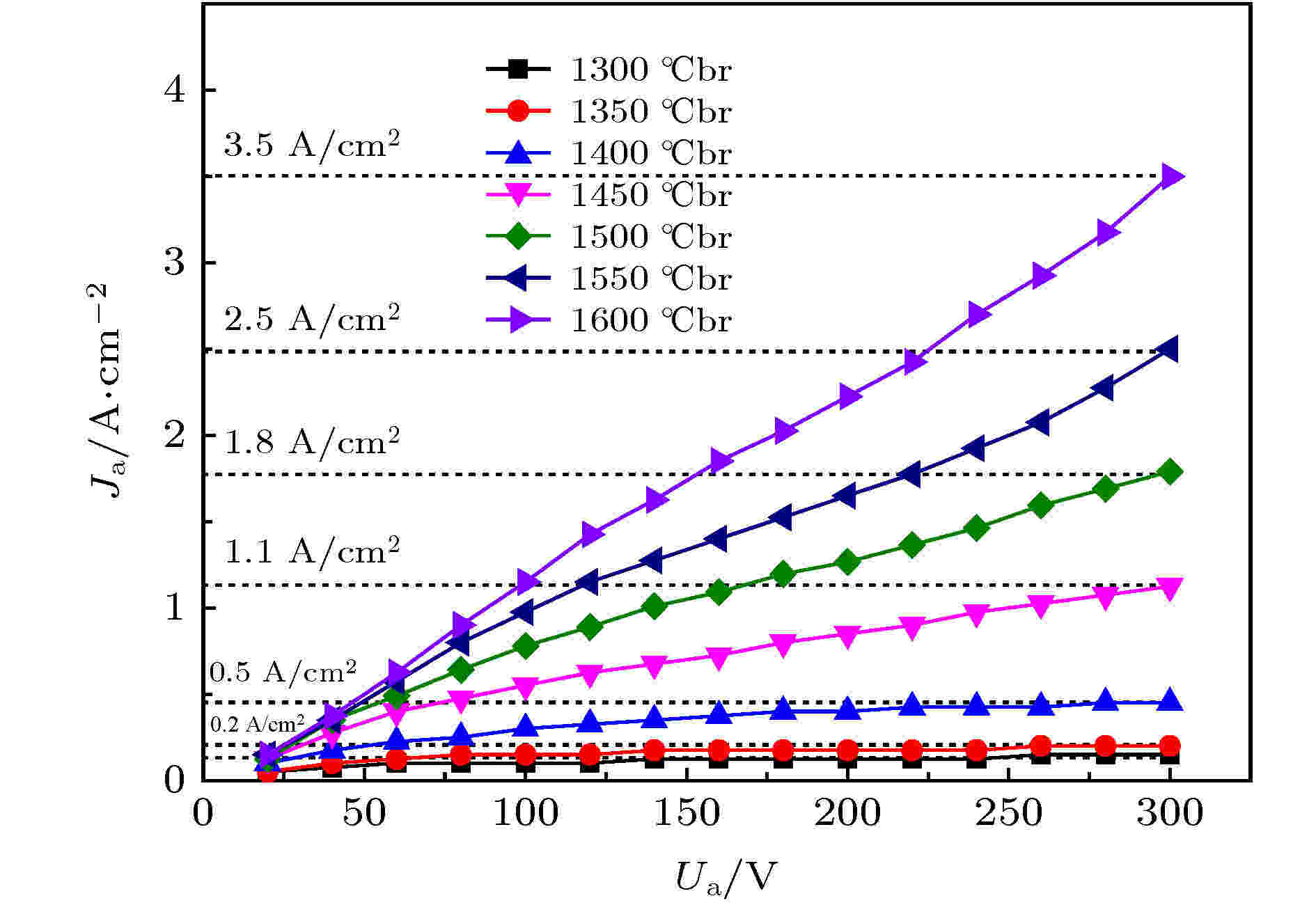

图3为不同亮度温度(℃br)下铪酸钇陶瓷阴极直流发射电流密度随阳极电压变化曲线(I-V曲线). 由图3可知, 当阴极的温度为1300, 1350, 1400, 1450, 1500, 1550, 1600 ℃br, 阳极电压为300 V时, 该阴极的直流发射电流密度分别为0.15, 0.2, 0.5, 1.1, 1.8, 2.5, 3.5 A/cm2. 由图3可知, 当温度为1500, 1550, 1600 ℃br, 阳极电压为300 V时, 该阴极的I-V曲线并没有出现明显的空间电荷偏离点, 这是因为考虑到实验装置中Mo筒阳极热容量较小, 较高的阳极电压会导致Mo筒阳极因接收较大的热发射电流而温度过高, 从而造成测试结果不准确, 因此将最高阳极电压限制在300 V. 由图3可知, 当温度为1300, 1350, 1400 ℃br时, 该阴极即有较大的热发射电流密度, 分别为0.15, 0.2, 0.5 A/cm2, 而纯W阴极在2520 K温度下, 热发射电流密度才仅为0.4 A/cm2[18]. 而当温度为1600 ℃br时, 该阴极即可提供3.5 A/cm2的发射电流密度, 说明该阴极具有较好的热发射性能. 图 3 直流发射电流密度随阳极电压变化曲线

图 3 直流发射电流密度随阳极电压变化曲线Figure3. I-V curves of the Y2Hf2O7 ceramic cathode.

2

3.2.阴极的寿命特性

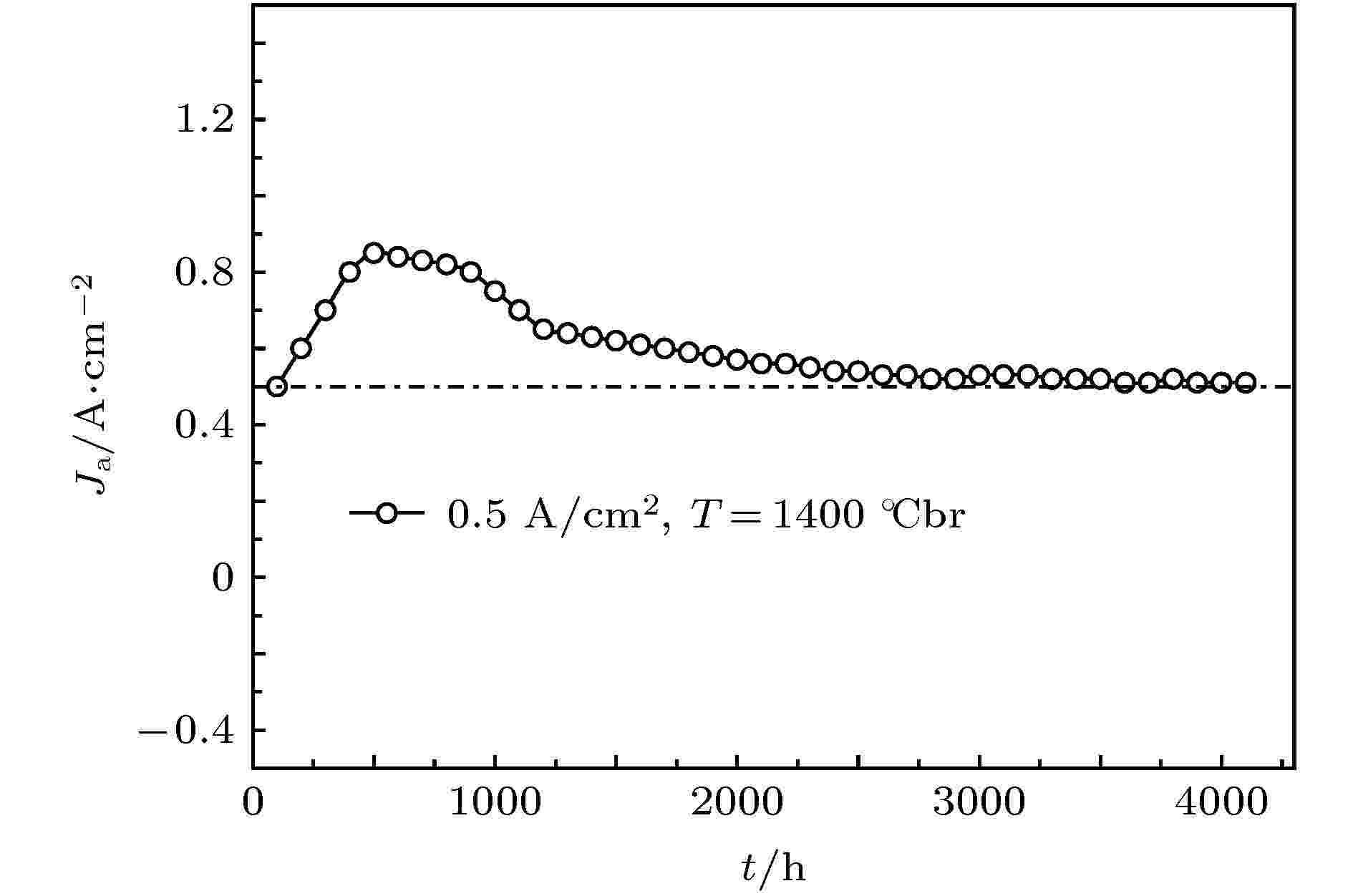

图4为铪酸钇陶瓷阴极的寿命特性曲线. 由图4可知, 该阴极在1400 ℃br, 0.5 A/cm2直流负载下连续工作4000 h后发射电流密度没有出现明显下降现象, 远高于2450 MHz连续波磁控管阴极2000 h的平均寿命. 图 4 阴极寿命特性曲线

图 4 阴极寿命特性曲线Figure4. Lifetime curve of the Y2Hf2O7 ceramic cathode.

2

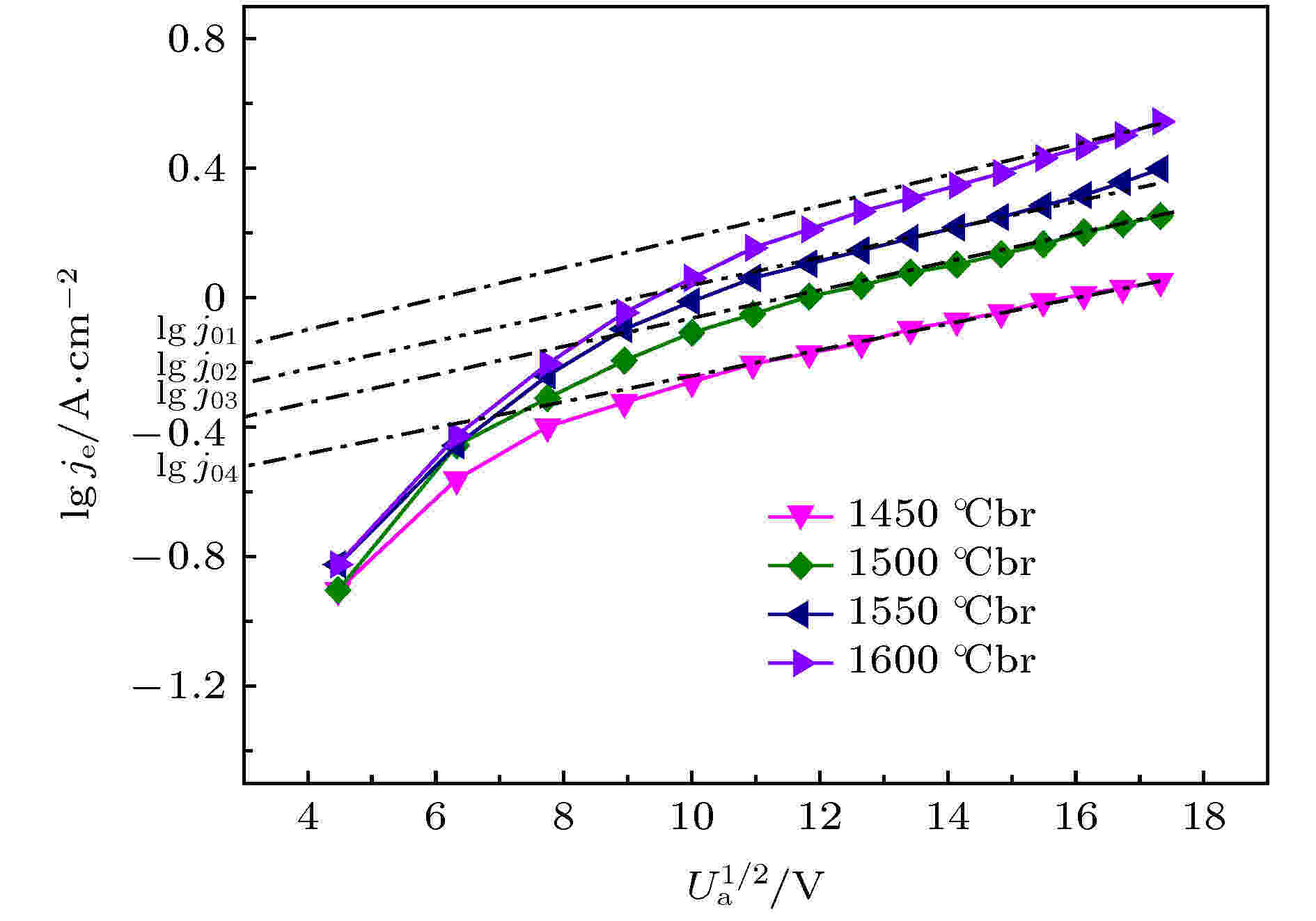

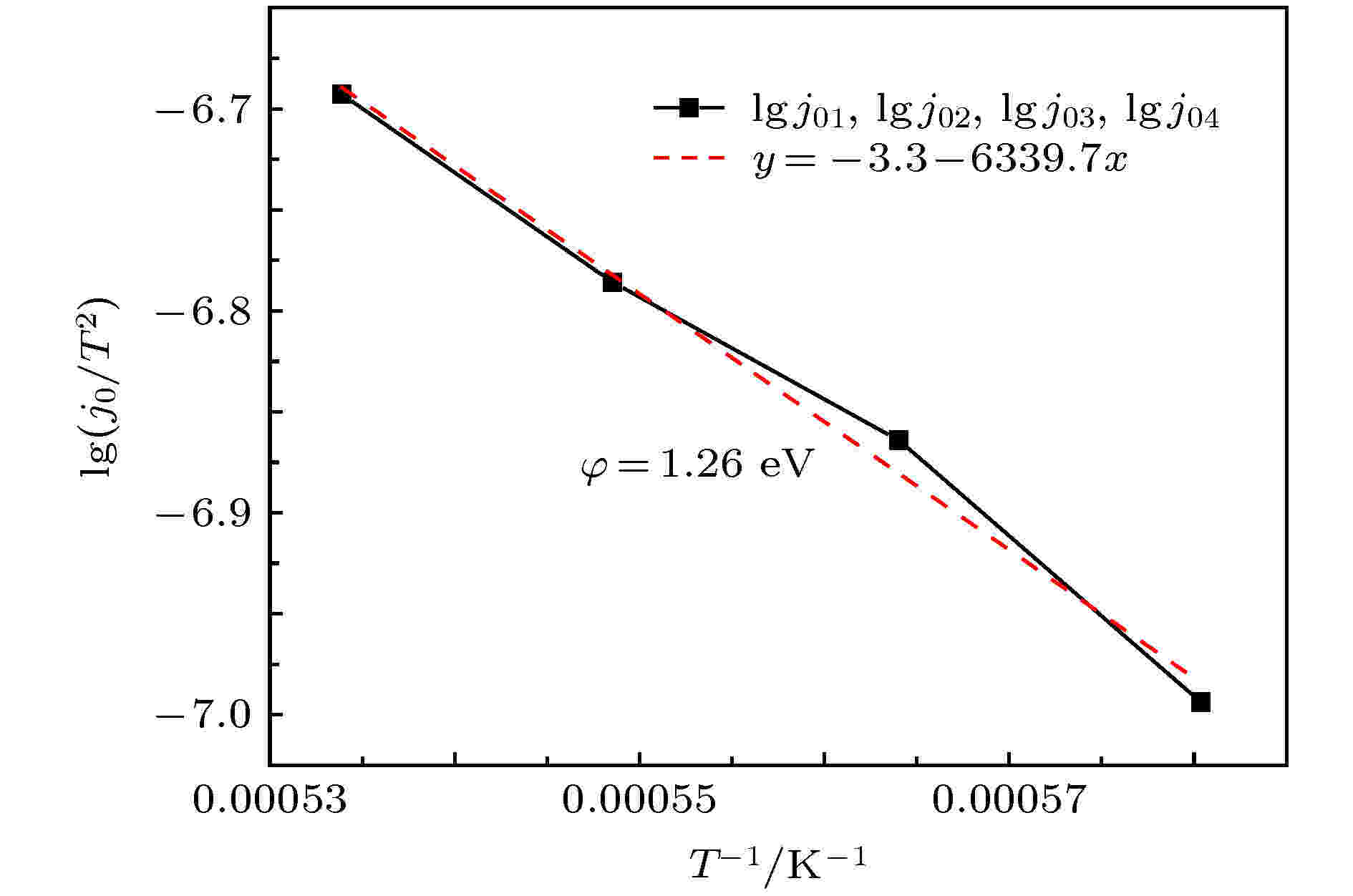

3.3.阴极的逸出功

阴极的逸出功包括绝对零度逸出功和有效逸出功. 其中绝对零度逸出功是假定逸出功与温度没有关系, 可以根据理查森直线法[18]求出, 所以又称为理查森逸出功. 有效逸出功即考虑逸出功受温度影响, 可通过将实验中阴极的工作温度T和零场发射电流密度j0代入理查森方程获得, 可以用来比较各种阴极的热发射能力.若考虑外加电场对阴极热发射的影响时, 阴极热发射电流密度公式[18]可以写成:

对(1)式两边取对数得到

对(3)式两边取对数得到

图 5 铪酸钇陶瓷阴极

图 5 铪酸钇陶瓷阴极

Figure5.

图 6 铪酸钇陶瓷阴极理查森直线

图 6 铪酸钇陶瓷阴极理查森直线Figure6. Richardson curves of the Y2Hf2O7 ceramic cathode.

此外, 当阴极温度为1300, 1350, 1400 ℃br时,

2

3.4.新型铪酸钇陶瓷阴极热发射机理探讨

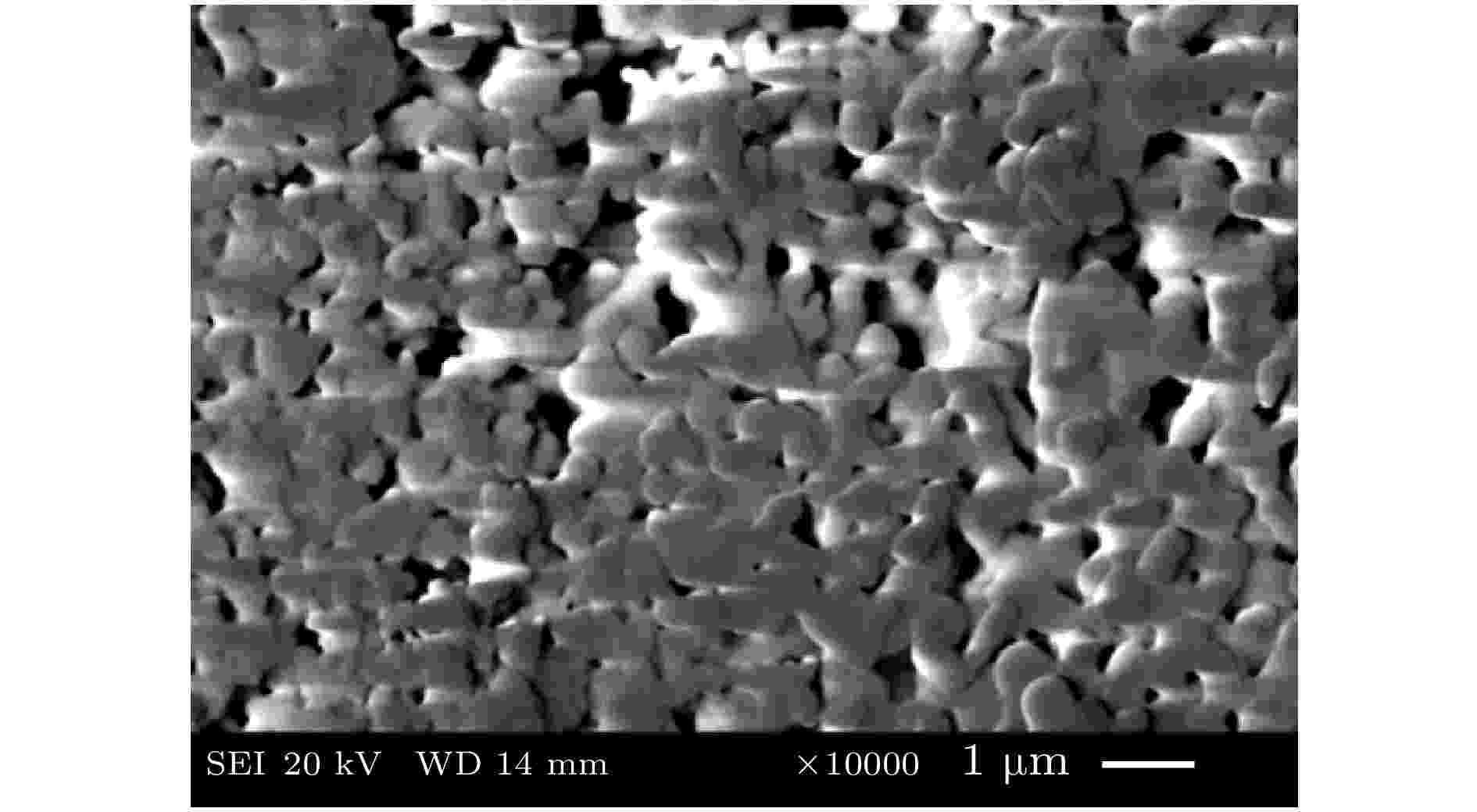

33.4.1.电子发射活性物质SEM及EDS分析

图7和图8为电子发射活性物质SEM微观结构形貌图和活性物质EDS谱图及含量. 由图7可知, 活性物质的颗粒直径约为1 μm, 颗粒大小分布较为均匀, 颗粒与颗粒之间熔融较好. 由图8可知, 活性物质的成分为O, Hf, Y三种元素, 三种元素的质量百分数分别为9.54%, 63.33%, 27.13%, 原子百分数分别为47.47%, 28.24%, 24.29%. 其中Hf和Y元素的原子百分数比接近1∶1, 与初始配比基本相同. 其中O元素的原子百分数为47.47%, 小于初始配比中O元素原子百分数的63.64%. 图 7 电子发射活性物质SEM微观结构形貌图

图 7 电子发射活性物质SEM微观结构形貌图Figure7. SEM image of the active substance.

图 8 电子发射活性物质EDS谱图及含量

图 8 电子发射活性物质EDS谱图及含量Figure8. EDS spectrum and element content of the active substance.

3

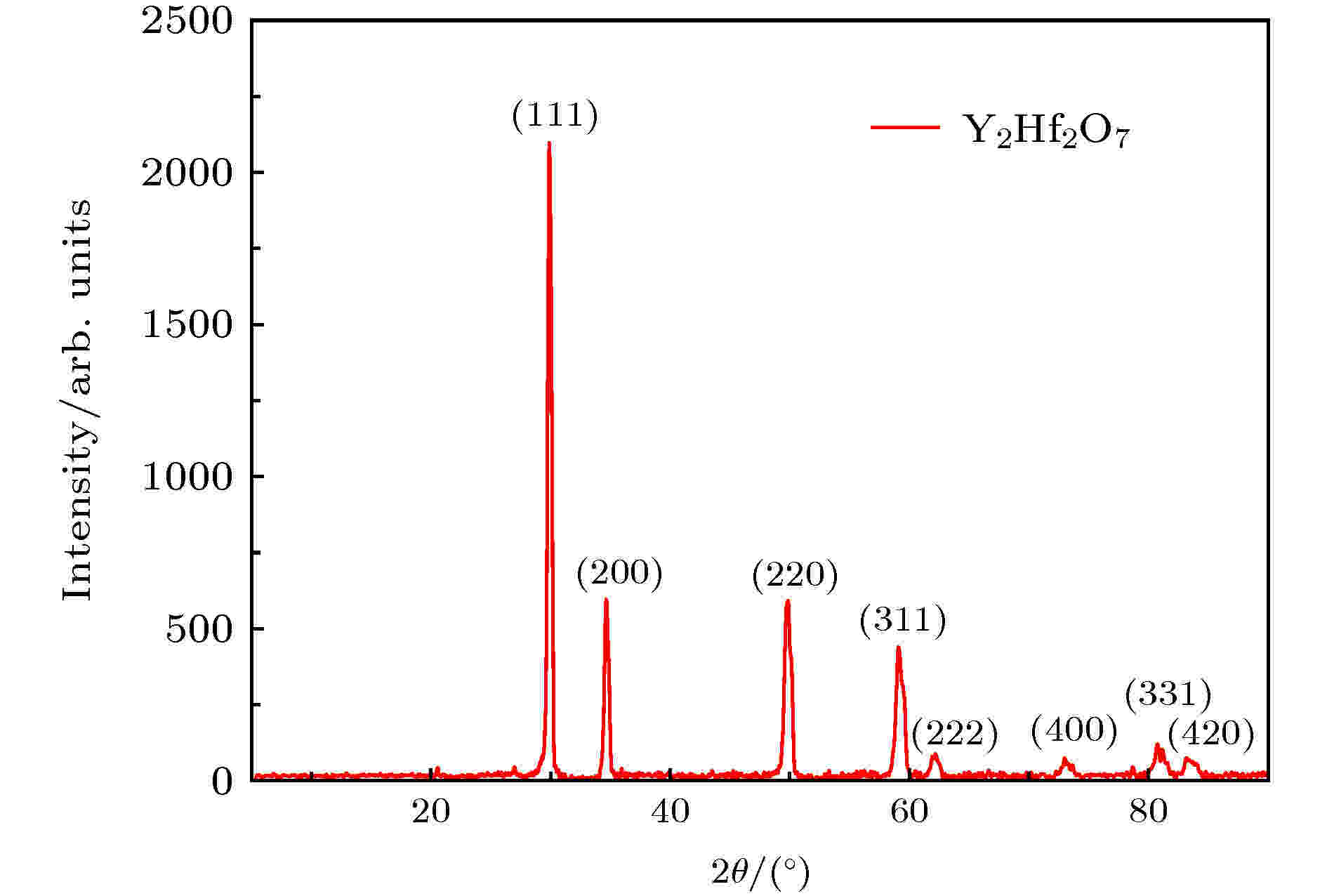

3.4.2.电子发射活性物质XRD分析

图9为电子发射活性物质的XRD谱图, 可知稀土氧化物Y2O3和过渡金属氧化物HfO2在高温烧结中生成了物相单一的铪酸钇, 即电子发射活性物质为Y2Hf2O7. 由此可以判断高温下发生了如下化学反应: 图 9 电子发射活性物质XRD谱图

图 9 电子发射活性物质XRD谱图Figure9. XRD spectrum of the active substance.

3

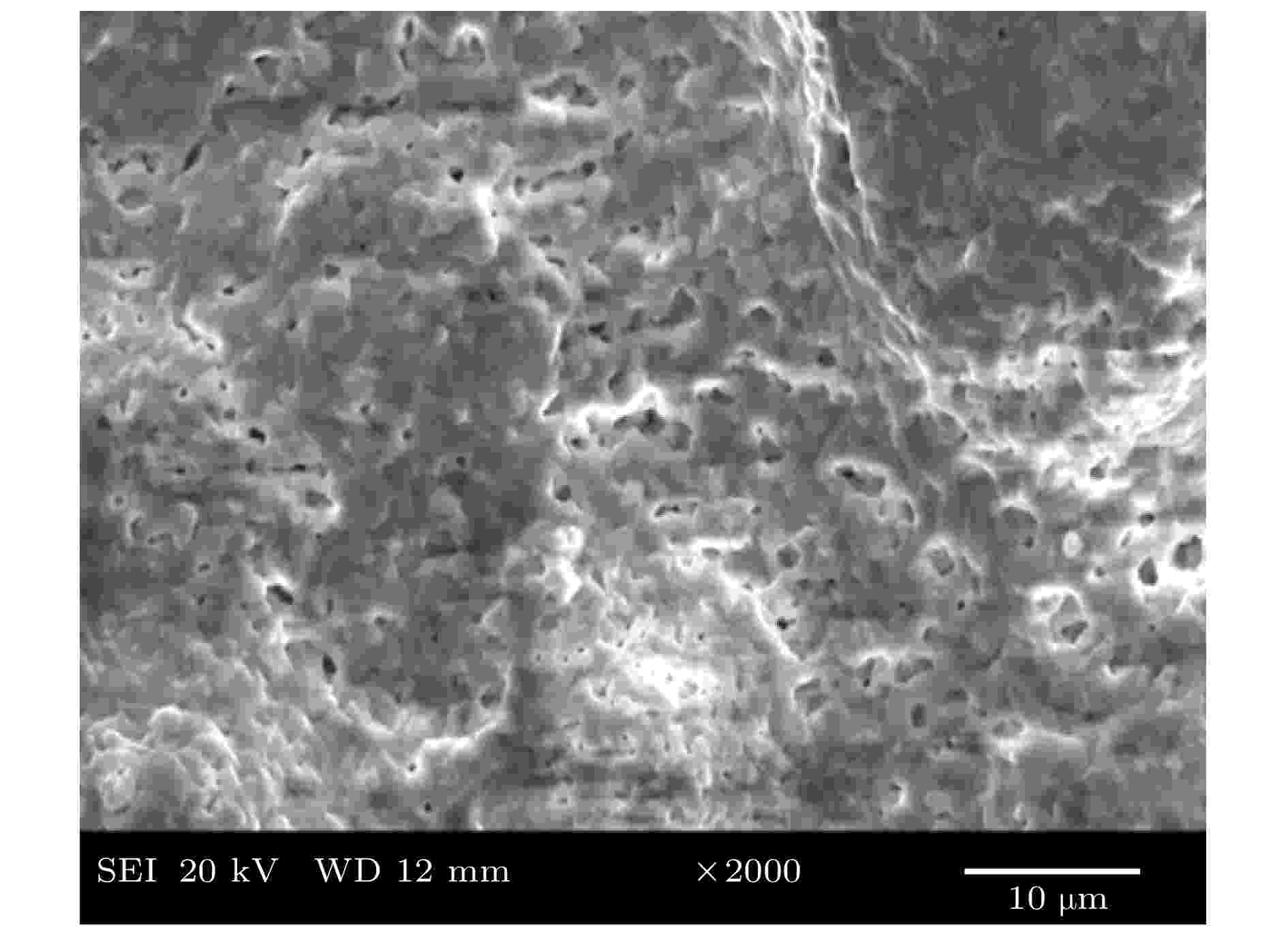

3.4.3.新型铪酸钇陶瓷阴极SEM及EDS分析

图10为经过激活、老练、热发射测试处理后的铪酸钇陶瓷阴极表面SEM微观结构形貌图. 由图10可知, 阴极表面呈现出相对致密和均匀的熔融状形貌, 熔融状形貌说明铪酸钇陶瓷层与钨海绵基底之间黏结较好, 这对提高阴极表面导电性, 间接增大阴极的热发射能力有一定帮助作用. 图 10 铪酸钇陶瓷阴极表面SEM微观结构形貌图

图 10 铪酸钇陶瓷阴极表面SEM微观结构形貌图Figure10. SEM image of the Y2Hf2O7 ceramiccathode.

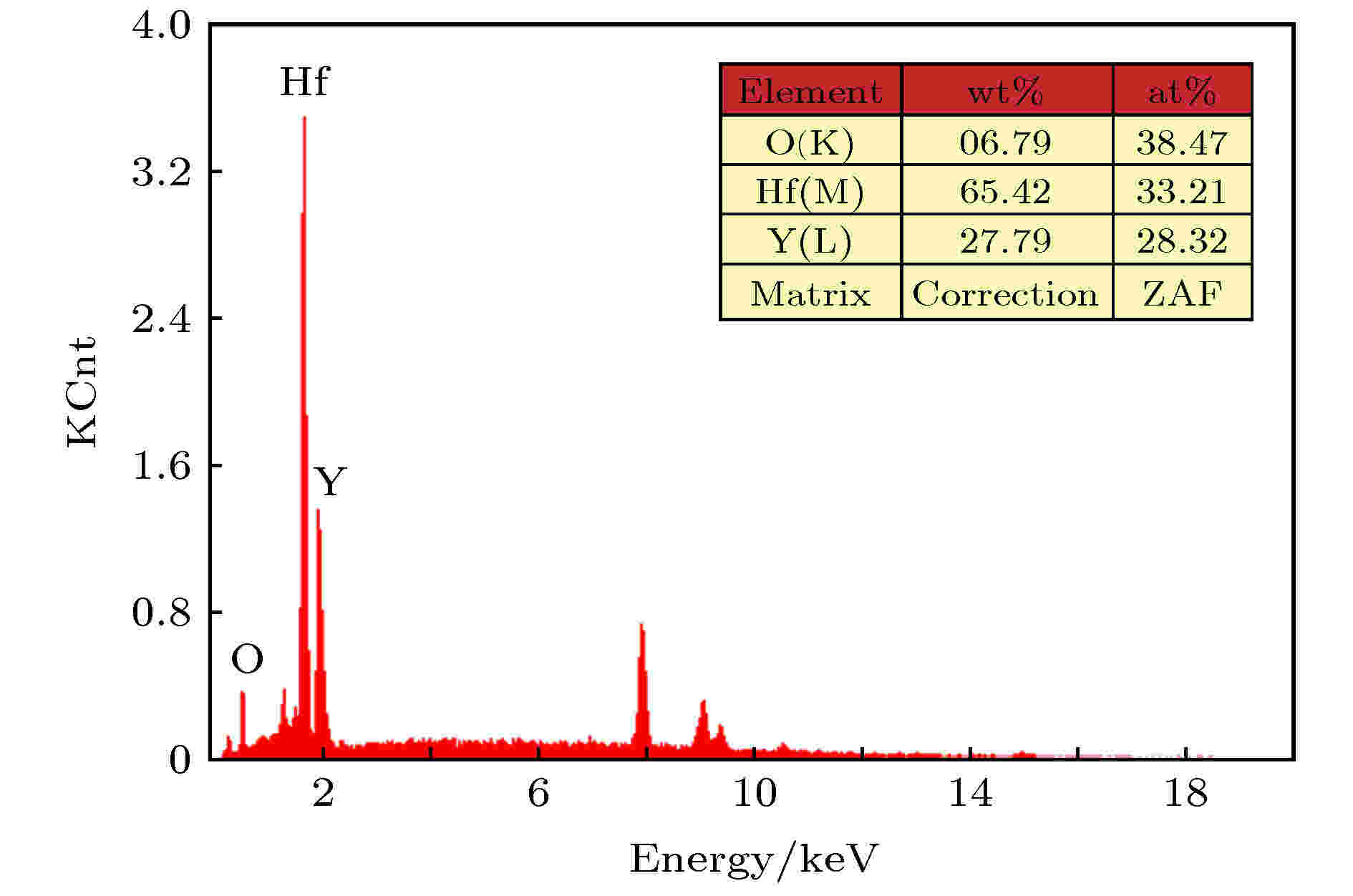

图11给出了铪酸钇陶瓷阴极表面EDS谱图及含量. 由图11可以看出, 铪酸钇陶瓷阴极表面成分为O, Hf, Y三种元素, 三种元素的质量分数分别为6.79%, 65.42%, 27.79%, 原子百分数分别为38.47%, 33.21%, 28.32%. 其中Hf和Y元素的原子百分数比接近1∶1, 与电子发射活性物质相同. 但是O元素的质量百分数从初始配比的17.32%到电子发射活性物质的9.54%, 再到铪酸钇陶瓷阴极的6.79%, 原子百分数从初始配比的63.64%到电子发射活性物质的47.47%, 再到铪酸钇陶瓷阴极的38.47%, O元素的含量明显一直在下降.

图 11 铪酸钇陶瓷阴极表面EDS谱图及含量

图 11 铪酸钇陶瓷阴极表面EDS谱图及含量Figure11. EDS spectrum and element content the cathode.

3

3.4.4.阴极表面AES及元素深度分布分析

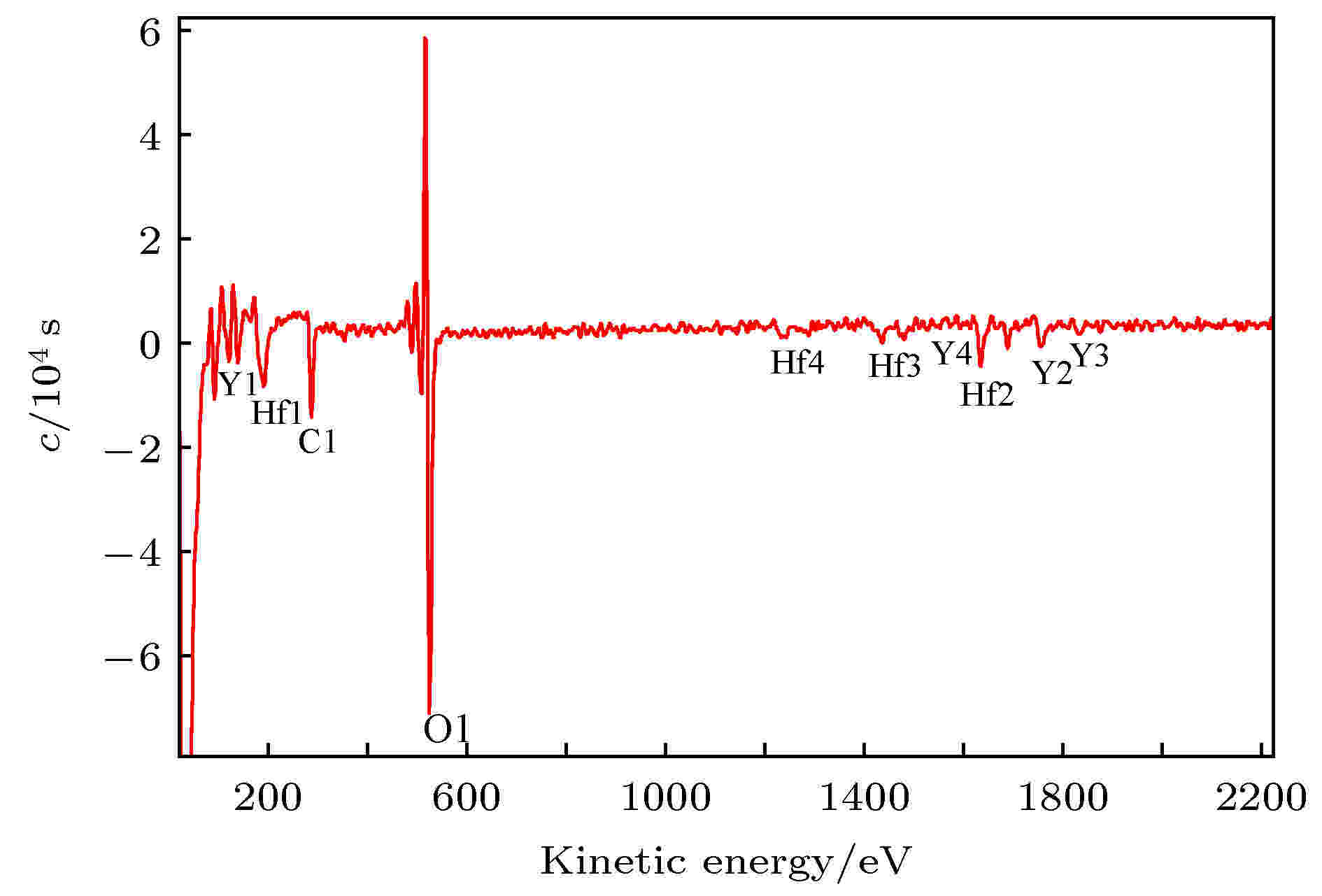

图12为经过激活、老练、热发射测试处理后的铪酸钇陶瓷阴极表面AES谱图. 由图12可知, 该阴极表面1 nm左右深度内含有O, Y, Hf, C四种元素成分. 图 12 铪酸钇陶瓷阴极表面AES谱图

图 12 铪酸钇陶瓷阴极表面AES谱图Figure12. AES spectrum the Y2Hf2O7 ceramic cathode.

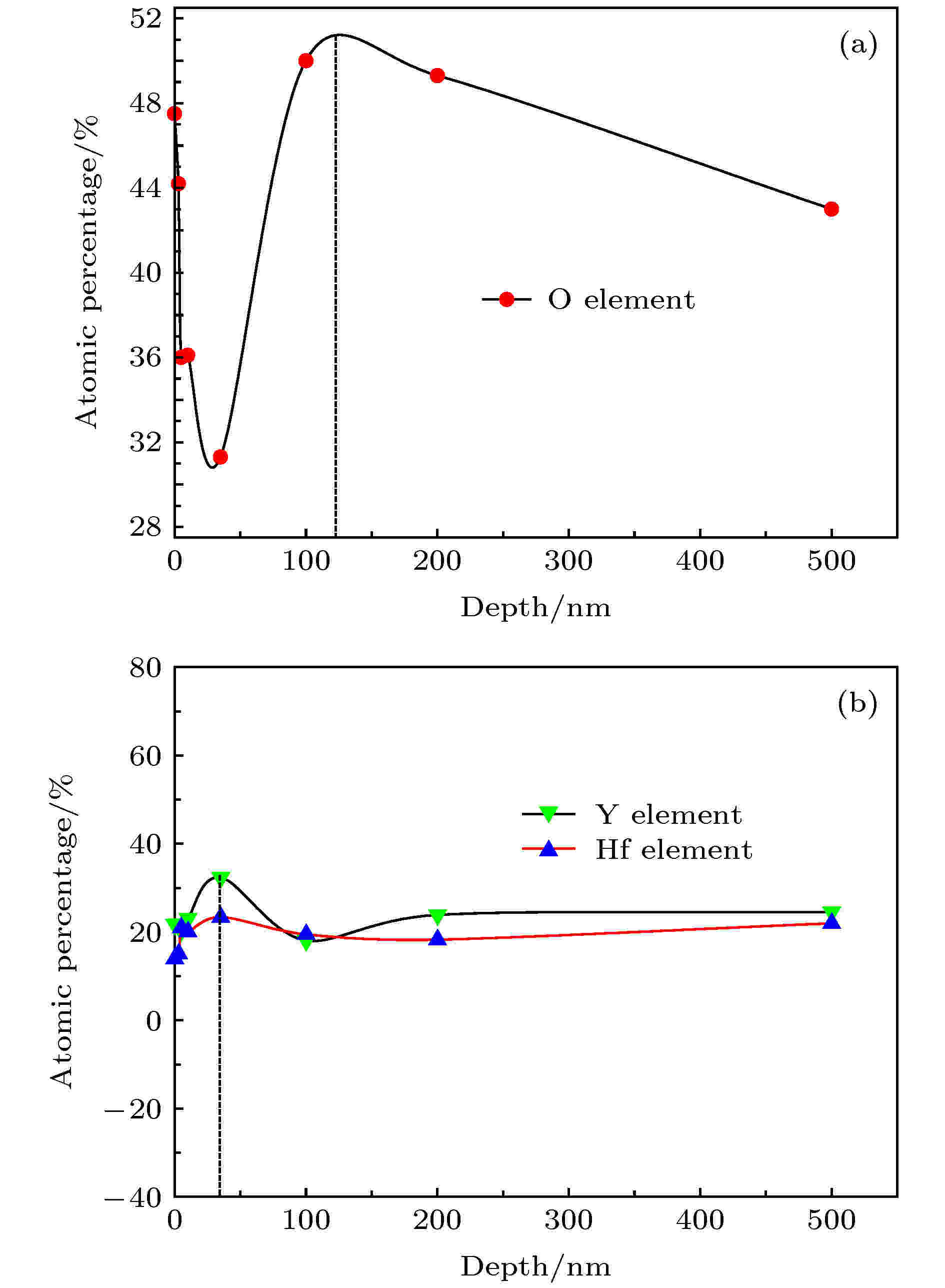

表1为铪酸钇陶瓷阴极表面O, Y, Hf, C元素原子百分数与氩离子蚀刻深度之间的关系表. 图13(a)和图13(b)所示分别为O元素, Y和Hf元素含量随阴极表面蚀刻深度的变化曲线. 由图13(a)和表1可知, 阴极表面O元素原子百分数高达47.5%, 随着蚀刻深度的增加, O元素的含量一直在下降, 当蚀刻深度为35 nm左右时, O元素含量降到最低的31.3%, 随着蚀刻深度的增加, O元素的含量开始上升, 当蚀刻深度为125 nm左右时, O元素含量上升至51%左右的最高点, 随后O元素含量开始缓慢下降, 当蚀刻深度为500 nm时, O元素的原子百分数下降至43%.

| Depth/nm | Element content/at% | |||

| O | Y | Hf | C | |

| 0 | 47.5 | 21.7 | 13.9 | 17.0 |

| 3 | 44.2 | 21.8 | 15.0 | 19.0 |

| 5 | 36.0 | 20.2 | 20.9 | 22.9 |

| 10 | 36.1 | 23.0 | 20.0 | 20.9 |

| 35 | 31.3 | 32.3 | 23.3 | 13.4 |

| 100 | 50.0 | 18.0 | 19.4 | 12.5 |

| 200 | 49.3 | 23.8 | 18.2 | 8.7 |

| 500 | 43.0 | 24.5 | 21.9 | 10.6 |

表1O, Y, Hf, C元素原子百分数与氩离子蚀刻深度的关系

Table1.O, Y, Hf, C element content as a function of the depth using argon ion etching method.

图 13 不同元素含量随阴极表面深度的变化曲线 (a) O元素; (b) Y和Hf元素

图 13 不同元素含量随阴极表面深度的变化曲线 (a) O元素; (b) Y和Hf元素Figure13. Element content as a function of the depth from the cathode surface: (a) O element; (b) Y and Hf element.

由图13(b)和表1可知, 在0—500 nm深度内, Y元素原子百分数和Hf元素原子百分数之比近似为1∶1, 和初始配比相同. 其中Y和Hf元素原子百分数随着距离阴极表面深度的增加在逐渐上升, 当深度为35 nm时, Y和Hf元素含量分别达到最高的32.3%和23.3%, 之后开始缓慢下降, 直至Y与Hf元素原子百分数比接近1∶1.

此外, 表1中阴极表面的C元素原子百分数在距离阴极表面一定深度内较大, 这一方面可能是因为阴极样品在送检过程中, 阴极表面吸附了环境中大量的C元素; 另一方面可能是因为AES电子显微镜分析对轻元素特别敏感所致[26].

3

3.4.5.新型铪酸钇陶瓷阴极热发射机理探讨

在稀土氧化物中, 其中以Y2O3, Gd2O3, La2O3的热发射为最大[18], 而Y2O3是这三种氧化物中熔沸点最高, 是最难挥发的, 甚至比氧化钍都难. 而HfO2作为IVB族难熔金属氧化物, 其熔点接近3000 ℃, 且具有较低饱和蒸气压和较高次级电子发射系数. 因此, 本文利用Y2O3和HfO2制备大功率磁控管用铪酸钇陶瓷阴极, 以此来提高大功率磁控管的输出功率, 延长它的使用寿命.由XRD分析结果可知, Y2O3和HfO2在高温烧结过程中生成了物相单一的Y2Hf2O7. 由此可知, 阴极的电子发射活性物质即为Y2Hf2O7 (铪酸钇).

由电子发射活性物质和经过激活、老练、热发射测试处理后铪酸钇陶瓷阴极表面的EDS分析结果可知, Hf和Y元素的原子百分数比始终接近1∶1. 但是O元素的质量百分数从初始配料的17.32%下降到电子发射活性物质的9.54%, 再下降到铪酸钇陶瓷阴极中的6.79%. 原子百分数从初始配料的63.64%下降到电子发射活性物质的47.47%, 再下降到铪酸钇陶瓷阴极的38.47%, 表明O元素的含量一直在下降.

根据上面的分析结果, 可以推测在高温下发生了下面的化学反应:

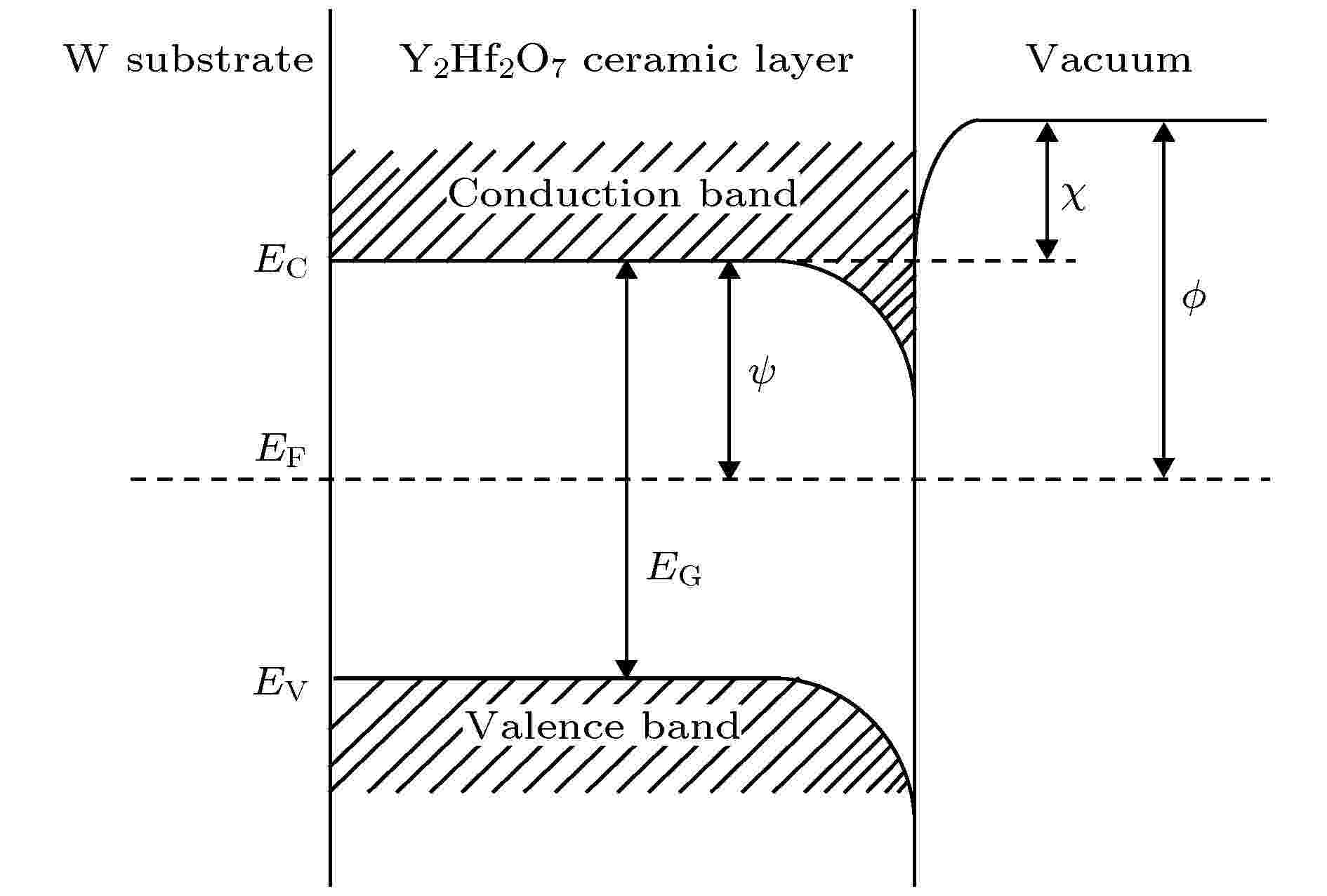

图 14 铪酸钇陶瓷阴极表面能带示意图

图 14 铪酸钇陶瓷阴极表面能带示意图Figure14. Energy band diagram of the Y2Hf2O7 ceramic cathode.

图14为铪酸钇陶瓷阴极表面能带示意图, 图中EC为导带, EV为价带, EF为费米能级, ψ为内逸出功, χ为外逸出功, ?为阴极的总逸出功. 使铪酸钇陶瓷阴极表面电子逃逸的总能量, 即内逸出功与外逸出功之和, 或简称为总逸出功?, 其表达式为

根据上述理论, Y2O3和HfO2在合成铪酸钇的过程中会丢失大量的晶格氧, 形成氧空位, 导电性能获得一定提高. 铪酸钇陶瓷阴极在激活、老练、热发射测试时, 铪酸钇晶格在高温条件下会继续丢失晶格氧, 生成氧空位的数量会越来越多, 导电性能也会进一步获得提高, 最终使得阴极表面逸出功降低, 阴极的热发射能力得到了提高. 根据该发射机理, 可以推断出, 由于铪酸钇陶瓷阴极表面丢失了大量的晶格氧, 而这些氧元素最终会以O2分子的形式从阴极表面逸出. 因此, 理论上距离阴极表面越近的位置, 阴极的氧含量会越低, 而且随着距离阴极表面深度的增加, 氧元素含量会逐渐上升, 直至最大, 然后再缓慢下降直至趋于稳定. 这是因为, 在一定温度条件下, O2分子逸出阴极表面的速率一定, 阴极体内的O2分子短时间内来不及全部逸出, 便在距离阴极表面一定深度内慢慢积聚, 达到最大值. 该推断能够较好地解释图13(a)中O元素含量随阴极表面蚀刻深度的变化曲线. 此外, 由于铪酸钇陶瓷阴极在送检途中难免会吸附环境中的O元素, 因此导致AES分析结果显示阴极浅表面O元素含量较高, 但随着氩离子蚀刻深度的增加, 吸附有外界环境中O元素的阴极面被逐渐剥离掉, 当距离阴极表面35 nm深度位置时, O元素含量达到最低值. 之后随着蚀刻深度继续增加, O元素含量曲线的变化趋势和上述推断几乎一致.

此外, 当距离阴极表面35 nm深度位置时, O元素原子百分数达到最低值, 这间接造成了图13(b)中Y和Hf元素原子百分数在该深度位置时达到了最大.

2) 采用两种方法来计算铪酸钇陶瓷阴极的逸出功: 利用理查森直线法求得该阴极的绝对零度逸出功为1.26 eV, 理查森-道舒曼公式法求得该阴极在1450, 1500, 1550, 1600 ℃br亮度温度下的有效逸出功分别为3.10, 3.15, 3.21, 3.26 eV, 与相同工作温度下稀土族氧化物的有效逸出功数值接近. 这说明该新型阴极具有较好的热发射能力.

3) 最后, 利用XRD, SEM, EDS, AES以及结合氩离子蚀刻技术的深度俄歇能谱仪等分别对该阴极活性物质的分子结构, 阴极表面微观形貌、元素成分及含量等进行了研究. 结果表明, 高温烧结过程中Y2O3和HfO2发生离子置换固溶, HfO2里面两个Hf4+离子会被Y2O3里面两个Y3+离子取代, 为保持铪酸钇晶格的电中性, 晶格中会产生一个氧空位. 当阴极在激活、老练、热发射测试时, 会加速氧空位的生成. 这种氧空位数量越多, 铪酸钇陶瓷阴极表面导电性就会越好, 阴极表面能带将会发生弯曲, 从而导致逸出功降低, 最终使得阴极的热发射能力得到了提高.

感谢中国科学院空天信息研究院阴生毅研究员、刘燕文研究员、俞世吉研究员在该新型阴极发射机理上做的有益讨论.