全文HTML

--> --> -->PEDOT:PSS作为高电导率和高功函数的空穴材料, 常被用作钙钛矿LEDs的空穴注入层, 但它固有的化学不稳定性如酸性和易湿性等不可避免对氧化铟锡(ITO)电极造成腐蚀, 对钙钛矿发光层造成淬灭, 从而影响器件性能[14]. 在钙钛矿LEDs的制备中选择相对稳定的无机半导体作为空穴注入层来替代PEDOT:PSS将会是提高器件稳定性的一个不错的选择. Cao等[15]使用NiO薄膜作为量子点(CdSe/ZnS)LEDs的空穴注入层, 器件峰值EQE达到10.5%, 器件寿命是PEDOT:PSS器件的近四倍, 使得NiO成为PEDOT:PSS的一种可靠的替代材料. Chih等[16]提出相比PEDOT:PSS, NiO有着更适合空穴传输的能带结构, 并且可以充当电子阻挡层, 减小漏电流, 有助于改善器件的性能. Wang等[17]利用NiO同时充当空穴传输层与空穴注入层, 实现了高效且稳定的CsPbBr3钙钛矿LEDs. 由于NiO优越的空穴注入/传输能力、电子阻挡能力以及稳定性, NiO器件的电流效率, EQE以及器件寿命都达到PEDOT:PSS器件的三倍左右. Lee等[18]研究了分别在NiO和PEDOT:PSS空穴界面上生长准二维钙钛矿的界面能和光电性能. 研究表明NiO/钙钛矿界面具有更低的缺陷/陷阱密度, 在钙钛矿层形成更平衡的电荷载流子, 从而具有更高的载流子复合产率, 这也是其可以显著提高器件效率, 钙钛矿的光稳定性和钙钛矿LEDs器件稳定性的主要原因.

本文首次使用溶液法处理的NiO薄膜作为FAPbBr3 NCs钙钛矿LEDs的空穴注入层, 获得了高效且稳定的钙钛矿发光器件, 与PEDOT:PSS的器件相比, 其器件寿命提高了2倍多. 通过对NiO进行适当浓度的金属掺杂(Cs:NiO/Li:NiO可以有效改善器件的电荷平衡, 从而进一步提高FAPbBr3 NCs LEDs的性能. NiO掺杂2 mol% Cs金属离子的器件表现出最优异的光电性质, 其最大亮度, 最大电流效率, 峰值EQE分别为2970 cd·m–2, 43.0 cd·A–1 和 11.0%; 相比于PEDOT:PSS基的器件, 效率提高了近2倍.

2.1.材料的制备

油酸甲脒(FA-oleate)的制备: 所有材料均购买于Aldrich公司. 将醋酸甲脒(FA-acetae, 5 mmol, 0.521 g, 99%)和油酸(20 mL, OA, 90%, 120 ℃下真空干燥)装入100 ml的三颈烧瓶, 通入氮气, 在氮气的保护下将混合物加热至130 ℃直至反应完成, 然后在50 ℃下真空干燥30 min.FAPbBr3 NCs的制备: 将0.2 mmol溴化铅(PbBr2, 99.99%)和16 ml ODE(90%)装入三颈烧瓶中, 并在80 ℃下真空干燥35 min, 以除去水和氧气; 然后通入氮气, 在氮气保护下将混合物加热至130 ℃, 先后注入2 ml的油胺(OAm)和油酸, 反应10 min, 使反应物完全溶解. 接着将温度升高至180 ℃, 在剧烈搅拌下将制备好的3 ml油酸甲脒快速注入到三颈烧瓶中. 几秒钟后, 迅速用冰浴将混合物冷却至室温.

NiO前驱体溶液的制备: 将1 mmol乙酸镍四水合物和60 μL乙醇胺溶解在10 ml乙醇中制得, 具体方法参考文献[15], 类似地, Cs(Li)掺杂的NiO的前驱体溶液只需调节氯化铯(氯化锂)与乙酸镍四水合物的比例.

2

2.2.器件的制备

使用的ITO电极方块电阻为15 Ω·sq–1. 进行实验前, 将ITO电极依次使用清洁剂, 去离子水, 丙酮和异丙醇分别在超声下清洗30 min, 然后用O3等离子气体处理15 min. 随后, 在空气中旋涂NiO前驱体溶液或PEDOT:PSS并在空气中退火. 接着在充满氮气的手套箱中依次旋涂poly-TPD, FAPbBr3 NCs, 最后在约10–4 Pa的环境下通过热蒸镀的方式依次蒸镀TPBi, LiF和Al.2

2.3.测试与表征

器件的横断面扫描电子显微镜(SEM)图由Hitachi S-4800扫描电子显微镜拍摄. 采用PHILIPS CM 300 UT高分辨透射电子显微镜拍摄(TEM)图. X射线衍射图谱(XRD)通过Bruker D8 Advance衍射仪获得, 电流密度-电压曲线由一个可编程的源表(Keithley 2400)测得, 亮度由亮度计(LS110, Konica Minolta)测得, 光谱由分光光度计(Spectrascan PR670, Photo Research)测得. 通过ZJZCL-1 OLEDs老化寿命测试仪进行器件寿命的测试.3.1.器件结构

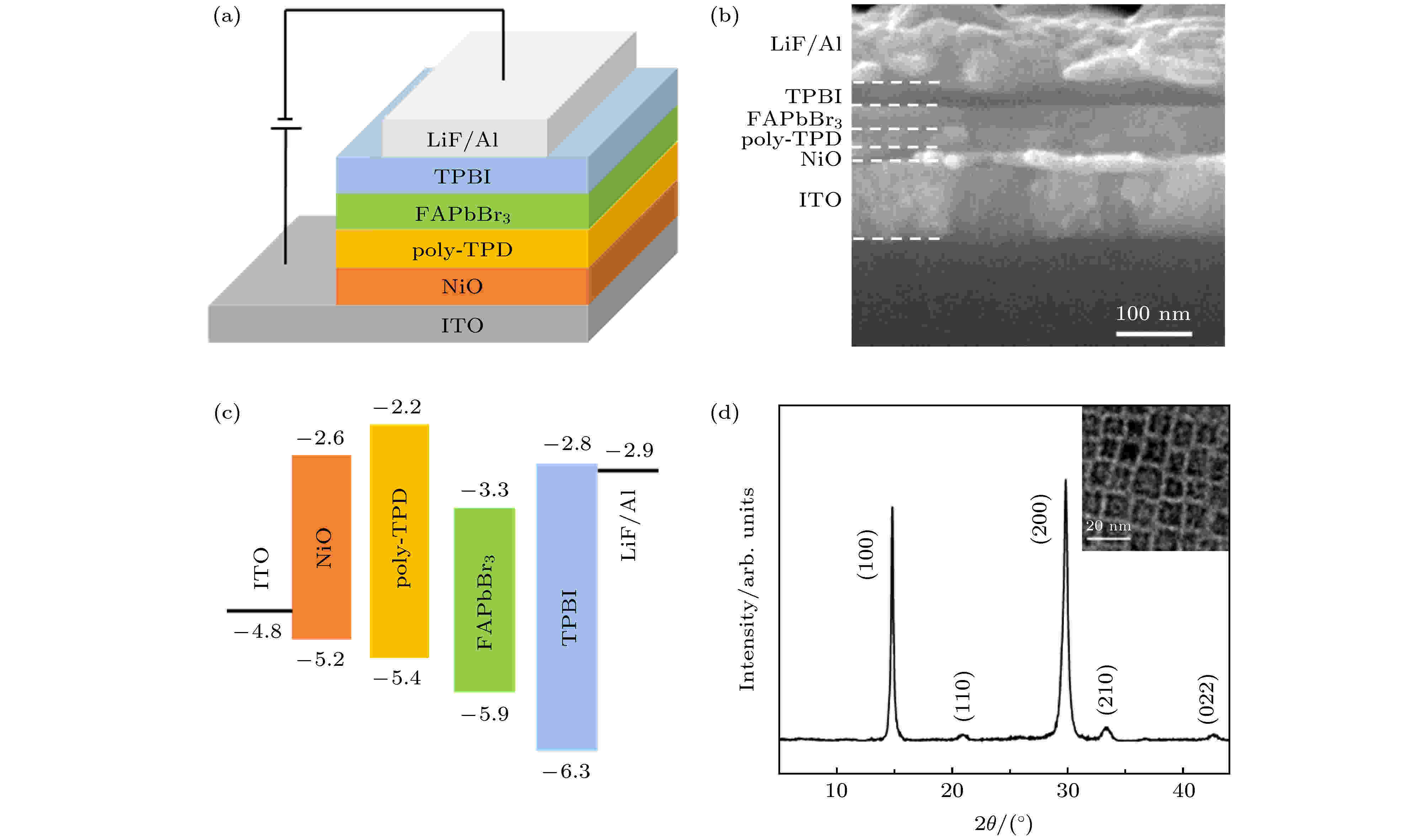

图1(a)为FAPbBr3 NCs的电致发光器件的示意图, 器件结构为: ITO/NiO/poly-TPD/FAPbBr3 NCs/TPBI/LiF/Al. 图1(b)为器件横断面的SEM截面图, 从下到上依次为玻璃基底、ITO阳极(100 nm)、NiO空穴注入层(20 nm)、poly-TPD空穴传输层(30 nm)、FAPbBr3 NCs发光层(40 nm)、TPBI电子传输层(35 nm)、LiF电子注入层(1 nm)和Al阴极(100 nm). 图1(c)为器件的能带结构示意图, 其中ITO电极和LiF/Al电极的功函数, NiO的导带底/价带顶值以及poly-TPD, FAPbBr3 NCs和TPBI的最低未占轨道(LUMO)/最高已占轨道(HOMO)值参考于先前发表的实验数据[13,15-20]. 由图可知, 空穴从ITO经NiO, poly-TPD注入到FAPbBr3 NCs发光层, 注入势垒呈阶梯式. NiO的价带顶(–5.2 eV)与PEDOT:PSS的HOMO(–5.1 eV)相比, 减少了空穴从注入层传输到传输层的势垒, 有利于空穴的注入. 而电子由LiF修饰的Al电极注入后经TPBI层传输并注入到FAPbBr3 NCs所碰到的势垒约0.1 eV, 因此电子能够有效地注入到发光层中. 通过XRD和透射电子显微镜TEM表征可知(图1(d)), 所制备的FAPbBr3 NCs表现出标准的立方相结构[9, 21], 具有良好的结晶性, 单分散的立方体形貌, 平均尺寸约为10 nm, 优异的光学性质为制造高性能的发光器件提供了可能. 图 1 (a) 器件结构示意图; (b) 器件横断面SEM截面图; (c) 能级结构示意图; (d) FAPbBr3 NCs的XRD图谱(插图为其TEM图)

图 1 (a) 器件结构示意图; (b) 器件横断面SEM截面图; (c) 能级结构示意图; (d) FAPbBr3 NCs的XRD图谱(插图为其TEM图)Figure1. (a) Device structure; (b) cross-sectional SEM image of the device; (c) energy band diagram; (d) XRD diffraction pattern of the FAPbBr3 NCs (inset: TEM image of the FAPbBr3 NCs).

2

3.2.器件光电性能

图2(a)为FAPbBr3 NCs溶液归一化的光致发光(PL)光谱和对应器件在4 V偏压时的电致发光(EL)光谱. 由图可知, FAPbBr3 NCs的EL峰位为533 nm, 对应的半高宽为20 nm; FAPbBr3 NCs的PL峰位为536 nm, 对应的半高宽为22 nm, 表现为色彩饱和度高的绿光发光. 器件的EL峰位相对于PL峰位红移3 nm, 这可以归因于点间库仑相互作用和电场诱导的斯塔克效应[22,23]. 为了研究NiO空穴注入层的器件优势, 我们同时制备了NiO和PEDOT:PSS空穴注入层的钙钛矿发光器件, 并比较它们的性能. 图2(b)为两器件的电流密度-电压(J-V)曲线, 由图可知, NiO器件与PEDOT:PSS器件相比, 在同等电压下均表现出较大的电流密度, 表明更加容易的电荷注入, 这一点与NiO的价带顶和PEDOT:PSS的HOMO差别相关, 并且进一步体现在图2(c)和图2(d)中. 图2(c)和图2(d)分别为两器件的亮度-电压(L-V)和电流效率-外量子效率-电压(CE-EQE-V)曲线, 由图可知, 与PEDOT:PSS器件相比, NiO器件的亮度、电流效率和EQE提升更快, 在较低电压下就可达到最大亮度(4 V偏压时为1000 cd·m–2), 最大电流效率(3.5 V偏压时为39.6 cd·A–1)和峰值EQE (3.5 V偏压时为10.2%). 除此之外, 与PEDOT:PSS器件相比, NiO器件的亮度、电流效率和EQE达到最大后, 随着电压的增大下降较慢, 这显示出NiO在器件稳定性方面的优势, 这一点也会在后面进一步探讨. 由此可见, NiO对于提升FAPbBr3 NCs LEDs性能方面具有显著的优势. 图 2 (a) 器件的归一化电致发光和光致发光光谱; PEDOT:PSS和NiO空穴注入层器件的(b) 电流密度-电压曲线, (c) 亮度-电压曲线和(d)电流密度-外量子效率-电压特性

图 2 (a) 器件的归一化电致发光和光致发光光谱; PEDOT:PSS和NiO空穴注入层器件的(b) 电流密度-电压曲线, (c) 亮度-电压曲线和(d)电流密度-外量子效率-电压特性Figure2. (a) Normalized electroluminescence and photoluminescence spectra of the device; (b) J-V characteristics, (c) L-V characteristics, and (d) CE-EQE-V characteristics of the PEDOT:PSS- and NiO-based device.

2

3.3.器件寿命

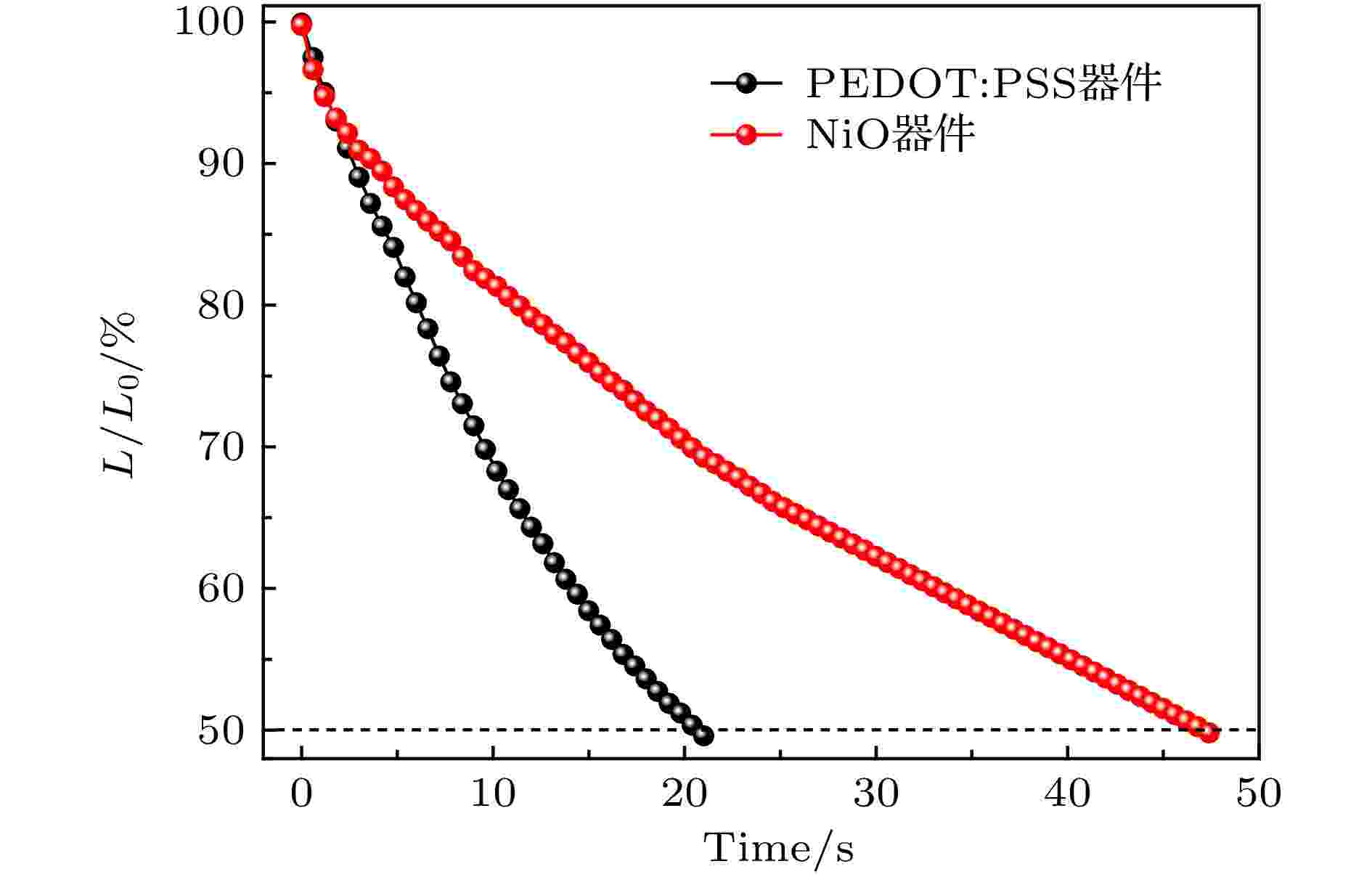

许多研究表明, ITO/PEDOT:PSS界面的作用严重影响着器件的工作寿命. ITO对酸性环境非常敏感, 同时具有吸湿性的PSS易于吸收空气中的水, 这会加速ITO的腐蚀, 从而导致器件稳定性的下降[24]. 与PEDOT:PSS空穴注入层相比, NiO薄膜最显著的优势是器件工作寿命方面的提高. 为了比较NiO和PEDOT:PSS器件在空气中的工作稳定性, 先对器件进行环氧树脂封装(使用紫外光固化). 如图3所示, NiO器件显示在初始亮度为600 cd·m–2下测试的半衰期约为47 s, 这对应于在100 cd·m–2的初始亮度下11.5 min的寿命

图 3 PEDOT:PSS和NiO空穴注入层的器件寿命特性图

图 3 PEDOT:PSS和NiO空穴注入层的器件寿命特性图Figure3. Operating lifetime characteristics of the PEDOT:PSS and NiO-based devices.

2

3.4.NiO掺杂特性

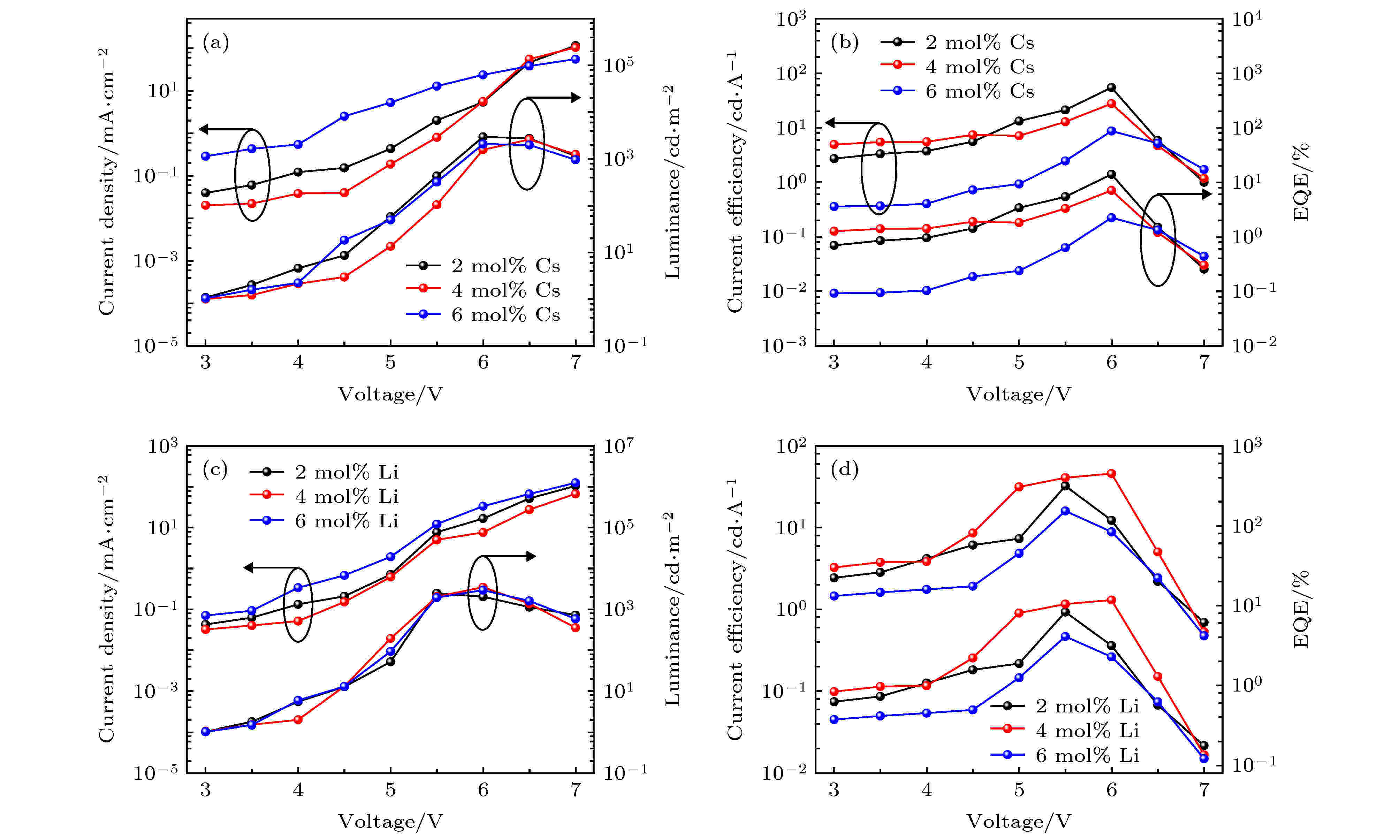

掺杂可以在调节半导体材料的电学性质和改善电荷传输性质方面起重要作用[31-35]. 为进一步提高FAPbBr3 NCs LEDs的性能, 分别对NiO掺杂不同浓度(2, 4, 6 mol%)Cs和Li来提升器件的整体空穴注入能力. 如图4所示, 发现FAPbBr3 NCs LEDs的性能明显受Cs/Li掺杂浓度的影响, 详细的器件性能见表1. 在掺杂Cs的NiO器件中, 掺杂2 mol% Cs的NiO器件表现出最优异的性能, 6 V达到最大亮度2970 cd·m–2, 最大电流效率为43.0 cd·A–1, 峰值EQE为11.0%(图4(a), 图4 (b)). 随后, 随着Cs掺杂浓度的提高, 器件的最大亮度、最大电流效率和峰值EQE呈现下降趋势. 而在掺杂Li的NiO器件中, 掺杂4 mol% Li的NiO器件表现出最高的性能, 5.5 V达到最大亮度3490 cd·m–2, 最大电流效率为41.8 cd·A–1, 峰值EQE为10.7% (图4(c), 图4 (d)). 为了研究Cs/Li掺杂NiO后器件性能提高的机理, 我们利用霍尔效应测试获得了不同掺杂浓度NiO薄膜(20 nm)的载流子浓度、电阻率和迁移率. NiO薄膜和掺杂Cs/Li的NiO薄膜均呈现p型特性. 其中, 随着Cs/Li掺杂浓度的提高, 电阻率逐渐减小, 而载流子(空穴)浓度逐渐升高(表2). 值得注意的是(以掺杂Cs的NiO薄膜为例), 相比于未掺杂的NiO薄膜, 掺杂2 mol% Cs的NiO薄膜的迁移率开始下降, 但随着掺杂浓度的进一步提高, 薄膜迁移率骤然减小, 这与掺杂不同浓度Cs后器件性能的变化情况相一致. 这一现象可解释为: 掺杂浓度的提高会导致薄膜中Ni空位浓度的提高, 从而提高薄膜电导率, 同时由于晶界和杂质相的增加, 散射会增加, 导致迁移率下降, 并且这一现象在掺杂浓度较高的情况下表现得更为明显[36-38]. 因此, 通过对NiO掺杂适当浓度的Cs/Li可以有效改善NiO薄膜的电学性能, 从而进一步提高FAPbBr3 NCs LEDs的性能.| 金属掺 杂浓度 | Von/V a | Lmax/ cd·m–2 b | CE/ cd·A–1 c | EQE/% d |

| 2 mol% Cs | 3 | 2970 | 43.0 | 11.0 |

| 4 mol% Cs | 3 | 2610 | 27.8 | 7.1 |

| 6 mol% Cs | 3 | 2090 | 8.7 | 2.2 |

| 2 mol% Li | 3 | 2500 | 32.3 | 8.3 |

| 4 mol% Li | 3 | 3490 | 41.8 | 10.7 |

| 6 mol% Li | 3 | 2950 | 16.0 | 4.1 |

| a开启电压, 亮度为1 cd·m–2 时的电压; b最高的亮度; c最高的电流效率; d最高的外量子效率. | ||||

表1金属掺杂NiO的器件性能

Table1.The performance of devices with metal-doped NiO.

| 金属掺杂浓度 | ρ/Ω·cm a | μ/cm2·V–1·s–1 b | p/cm–3 c |

| 0 | 2.6 × 10–1 | 1.7 | 2.1 × 1018 |

| 2 mol% Cs | 1.8 × 10–1 | 1.5 | 5.3 × 1018 |

| 4 mol% Cs | 1.7 × 10–1 | 0.5 | 6.0 × 1018 |

| 6 mol% Cs | 1.4 × 10–1 | 0.2 | 7.4 × 1018 |

| 2 mol% Li | 2.2 × 10–1 | 1.3 | 4.6 × 1018 |

| 4 mol% Li | 1.8 × 10–1 | 1.1 | 5.7 × 1018 |

| 6 mol% Li | 1.5 × 10–1 | 0.3 | 6.9 × 1018 |

| a电阻率; b迁移率; c载流子浓度(空穴). | |||

表2Cs掺杂NiO薄膜的电学性能

Table2.Electrical properties of Cs-doped NiO films.

图 4 掺杂不同浓度(2, 4, 6 mol%)Cs的NiO器件的(a) 电流密度-亮度-电压特性和(b)电流效率-外量子效率-电压特性; 掺杂不同浓度(2, 4, 6 mol%)Li的NiO器件的(c) 电流密度-亮度-电压特性和(d)电流效率-外量子效率-电压特性

图 4 掺杂不同浓度(2, 4, 6 mol%)Cs的NiO器件的(a) 电流密度-亮度-电压特性和(b)电流效率-外量子效率-电压特性; 掺杂不同浓度(2, 4, 6 mol%)Li的NiO器件的(c) 电流密度-亮度-电压特性和(d)电流效率-外量子效率-电压特性Figure4. (a) J-L-V characteristics of the devices with Cs: NiO; (b) CE-EQE-V characteristics of the devices with Cs: NiO; (c) J-L-V characteristics of the devices with Li: NiO; (d) CE-EQE-V characteristics of the devices with Li: NiO at different concentrations (2, 4 and 6 mol%).