为了确保装甲车的可靠运行,传统的基于单一物理场的电机设计方法已经无法满足永磁容错轮毂电机的设计需求,因此必须对电机多物理场耦合设计方法进行研究。电机的多物理场耦合分析一直是国内外电机学科的重要研究方向之一,目前电机的耦合分析主要包括直接耦合分析与间接耦合分析两类。

直接耦合分析时多个物理场同时进行计算,分析精度高,但由于电机各物理场之间还存在复杂的耦合关系,且往往为非线性,因此运算量大,计算时间长。直接耦合分析根据电机应用特点,对涉及的关键物理场进行直接耦合计算。文献[5-9]针对发热严重的电机,采用了电磁场-温度场直接耦合分析对电机进行了优化设计。文献[10]针对高速电机应用场合,建立了电磁场-结构场的直接耦合模型,对转子护套进行了设计与校核。文献[11]重点研究水轮发电机中流体场-温度场耦合模型,对转子结构做了进一步优化。文献[12]在车用轮毂电机设计中通过分别建立电磁场-温度场、电磁场-应力场直接耦合模型对3个物理场进行了分析。可见直接耦合分析法由于受求解模型复杂程度的限制,通常以求解2场耦合问题为主。

间接耦合分析则是以特定的顺序求解单个物理场模型,把前一个场的结果作为后一个场的载荷进行施加并反复迭代来实现2个物理场的耦合,避免了直接耦合求解时模型难以建立、运算规模大的问题。对涉及3个及以上的多物理场耦合分析,目前大部分都是基于顺序耦合实现的。文献[13]在高速永磁电机设计中,按照电磁场、应力场、温度场的顺序依次迭代计算。文献[14]针对船用感应电机,在文献[13]设计流程基础上加入了流体场分析,形成4个物理场的顺序耦合分析方法。文献[15]将电磁计算结果作为载荷分别施加到温度场与流体场分析,完成了船用发电机多场耦合设计。虽然顺序耦合能够有效简化多物理场的耦合问题,但在计算精度上低于直接耦合分析方法。

本文永磁容错轮毂电机的设计主要包含电磁场、温度场以及应力场。针对目前直接耦合与间接耦合方法各自存在的缺点,本文在对多物理场耦合关系分析的基础上,提出了一种多物理场综合设计方法。该方法将电磁-温度-应力耦合设计问题分解为3个双耦合设计问题,计算精度与运算量实现了折中。利用该设计方法,完成了一台50 kW,最高转速6 000 r/min六相永磁容错轮毂电机的设计,仿真结果表明该设计方法的有效性。

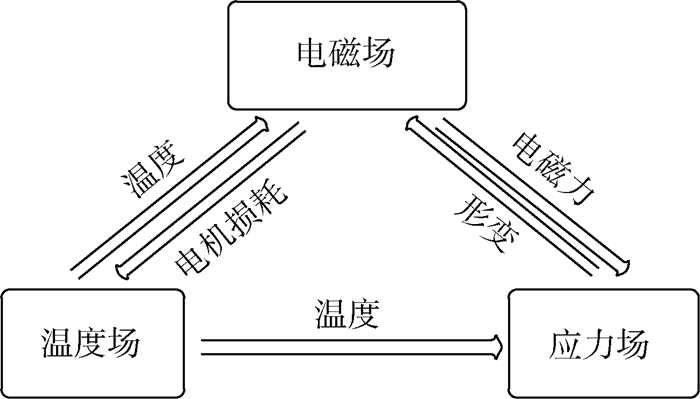

1 多物理场综合设计方法 电驱动装甲车用永磁容错轮毂电机是一个复杂的机电耦合系统,它主要涉及3个不同的物理场,分别为电磁场、温度场和应力场。这些物理场并非相互独立,而是关联耦合的。

1.1 各物理场之间耦合关系分析 耦合作用具有方向性,多场耦合问题的一般数学表述如下[16-17]。设A场、B场的控制微分方程组分别为

| (1) |

| (2) |

A场对B场的作用为

| (3) |

B场对A场的作用为

| (4) |

式中:f、g为微分算子;C、D为微分或代数算子;x和y分别为场A和场B的独立变量,这2个变量属于各场本身,不出现在耦合方程中;oA和iA分别为场A的输出和输入变量;oB和iB分别为场B的输出和输入变量;ΩA、ΩB、ΩAB、ΩBA分别为各方程的定义域。

根据耦合的相互作用,耦合关系可以分为双向耦合和单向耦合两类,若两场之间相互作用明显,方程式(3)、式(4)均不能忽略,则称为双向耦合。若只有一个方向的作用显著,式(3)、式(4)中有一个可以忽略则为单向耦合。

在永磁容错轮毂电机中,由于应力场中的应力形变对电磁场的影响很小,因此电磁场与应力场的耦合可以看作是单向耦合。温度场对导体的电阻率和永磁体的磁化强度有着较大影响,同时电磁场引起的电机损耗是温度场中的主要热源,因此电磁场与温度场是双向耦合。此外,电机的温度变化会引起相应结构应力的变化,尤其是对发热较严重的电机,而结构应力对温度场影响很小,因此温度场与应力场是单向耦合。根据耦合作用分析,永磁容错轮毂电机内部各物理场之间的主要耦合关系如图 1所示。

|

| 图 1 永磁容错轮毂电机内部各物理场之间的耦合关系 Fig. 1 Coupling relationship between physical fields within fault-tolerant permanent magnet in-wheel motor |

| 图选项 |

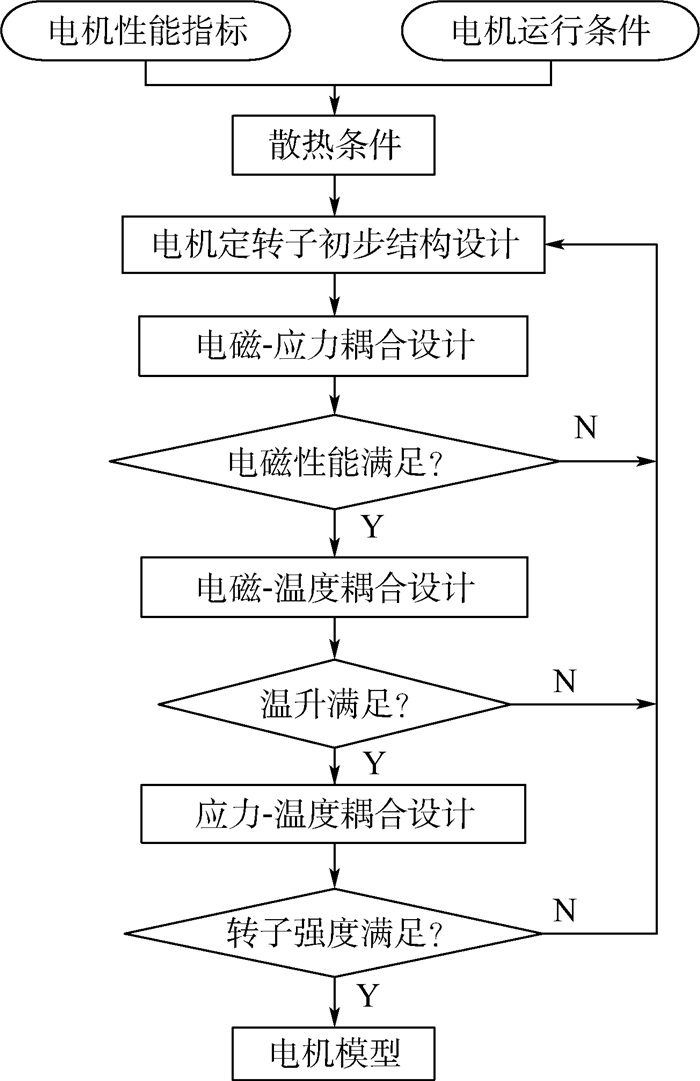

1.2 综合设计方法流程 在电机设计过程中,如果将3个物理场直接耦合,虽然计算精度高,但其计算量十分庞大同时会花费大量运算时间。因此为了避免3个物理场直接耦合的复杂性,考虑对电机在3个物理场中两两耦合进行分析。根据永磁容错轮毂电机的特点和各物理场之间的关系,将多物理场综合设计过程分解为电磁-应力耦合、电磁-温度耦合、应力-温度耦合设计。综合设计方法流程如图 2所示。

|

| 图 2 多物理场综合设计方法流程 Fig. 2 Procedure of integrated design method based on multi-physics fields |

| 图选项 |

与传统的电机设计方法相比,综合设计方法不仅能够反映3个不同物理场之间的耦合关系,同时也简化了计算过程。按照多物理场综合设计方法流程,如果电机的电磁、热和机械强度不满足设计需求,则需要对电机的结构参数进行调整,通过反复迭代设计过程,直到电机各方面性能满足需求,最终完成六相永磁容错轮毂电机的多物理场综合设计。

2 电磁-应力耦合设计 由于电动装甲车轮毂安装空间的限制,使电机内外径及轴向长度均受到一定约束。根据轮毂结构约束与性能需求,在电机定转子结构初步设计的基础上,通过电磁-应力耦合设计对转子进行优化设计。

为提高电机容错能力,电机定子采用了单层集中绕组, 这种绕组结构具有电磁隔离和物理隔离的优点[18]。此外,该结构使电机具有较大的自感和相对较小的互感,可以有效降低容错运行时故障相绕组对剩余正常相绕组的影响。在Ansoft Maxwell中设计并建立了50 kW六相永磁容错轮毂电机模型,如图 3所示。电机主要参数如表 1所示。

|

| 图 3 六相永磁容错轮毂电机有限元模型 Fig. 3 Finite element model of six-phase fault-tolerant permanent magnet in-wheel motor |

| 图选项 |

表 1 电机主要参数 Table 1 Main parameters of motor

| 参数 | 数值 |

| 额定功率/kW | 50 |

| 额定转速/(r·min-1) | 1000 |

| 最高转速/(r·min-1) | 6000 |

| 相数 | 6 |

| 定子槽数/极数 | 12/10 |

| 定子外径/mm | 450 |

| 定子内径/mm | 335 |

| 转子外径/mm | 327 |

| 转子内径/mm | 250 |

| 铁心轴向长度/mm | 150 |

| 注:永磁体材料为 SmCo24;定转子铁心材料为 20WTG1500。 | |

表选项

2.1 基于电磁-应力耦合分析的转子隔磁磁桥优化设计 根据轮毂电机初步设计尺寸,转子外径为327 mm,由于电机的最大转速为6 000 r/min,因此转子结构除了满足电磁性能,还需要考虑机械强度的要求。转子在提供足够强的旋转磁场的同时,其本身也要能承受因高速旋转产生的离心力,从而保证电机的安全可靠运行。转子的离心力与转子转速的平方和转子的外径成正比,离心力可表示为[19]

| (5) |

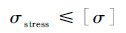

式中:σstress为离心应力;ρ为转子材料密度;Drotor为转子外径;ω为转子角速度。转子需满足的强度条件为

| (6) |

式中:[σ]为转子材料的许用应力。对于嵌入式永磁同步电机而言,通常转子的最大机械应力出现在隔磁磁桥部分,如图 4所示。通常为了提高永磁体利用率,减小隔磁磁桥尺寸可以有效抑制漏磁,然而与此同时,转子的机械强度会相应降低。因此为了保证最高转速下电机转子的安全运行,需要综合考虑电机电磁性能及转子结构强度来对隔磁磁桥尺寸进行优化设计。

|

| 图 4 一对极下转子结构模型 Fig. 4 Rotor structure model under a pair of poles |

| 图选项 |

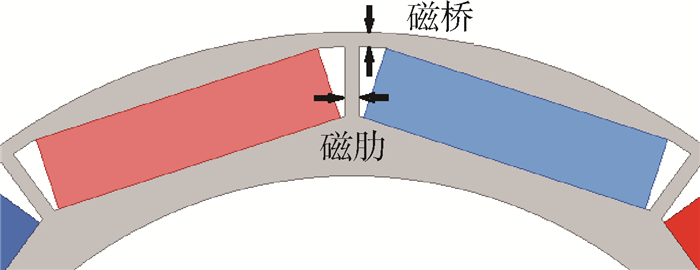

为了研究磁桥(magnetic bridge)宽度与磁肋(magnetic rib)宽度对电机电磁性能及转子结构强度的影响,利用有限元分析软件ANSYSWork-bench与Maxwell分别计算转子最大机械应力与空载漏磁系数。容错轮毂电机在最大转速6 000 r/min工况下,转子最大机械应力及空载漏磁系数随转子磁桥宽度变化曲线如图 5(a)所示,转子最大机械应力及空载漏磁系数随转子磁肋宽度变化曲线如图 5(b)所示。

|

| 图 5 转子最大机械应力及电机空载漏磁系数与隔磁磁桥尺寸之间的关系曲线 Fig. 5 Maximum rotor mechanical stress and leakage coefficient under different sizes of flux barrier |

| 图选项 |

从有限元计算结果可以看出,容错轮毂电机转子最大应力随磁桥及磁肋的宽度增大而减小,但磁肋宽度在达到一定尺寸后转子上最大应力变化不大。这是因为在高转速工况下,磁肋主要承受离心应力的径向分量,而当磁肋达到一定尺寸时,足够小的径向分量将不再会有大幅的降低[20]。从电磁场中电机空载漏磁系数的变化曲线可以看出,空载漏磁系数随磁桥宽度增加而增加,当磁桥宽度为5 mm时,漏磁系数高达1.47,永磁体的利用率大幅降低。此外空载漏磁系数随磁肋缓慢增加的趋势表明磁肋对空载漏磁系数影响远小于磁桥宽度的影响。综合考虑结构强度与电磁性能,选择磁桥宽度为4 mm,磁肋宽度为4 mm。相对于初始结构2 mm的磁桥宽度,虽然空载漏磁系数增加了17.5%,但转子上最大应力减小了58%,有效地提高了转子机械强度。

2.2 电磁性能有限元计算 在完成转子结构优化设计基础上,通过有限元分析方法对永磁容错轮毂电机的电磁性能进行了仿真计算。

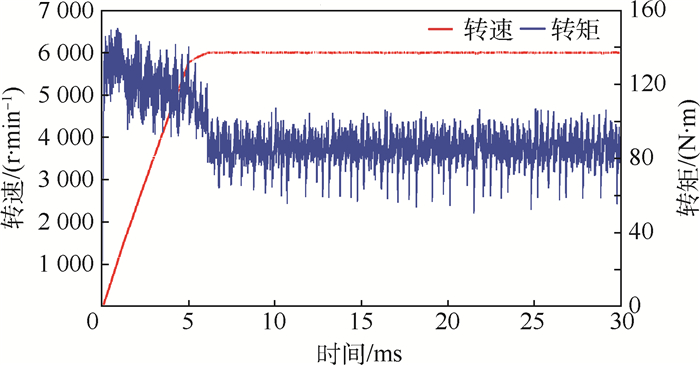

利用Maxwell与Simplorer联合仿真,得到电机在6 000 r/min弱磁工作点采用弱磁调速控制策略时的转速与转矩曲线,输出转矩为85 N·m,如图 6所示。仿真结果表明电机在该工作点能保证恒功率运行,弱磁扩速性能满足要求。

|

| 图 6 6 000 r/min工作点电机输出转矩与转速曲线 Fig. 6 Curves of output torque and speed of motor at 6 000 r/min |

| 图选项 |

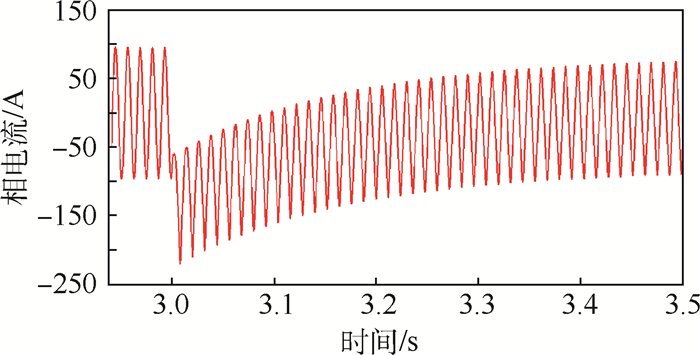

图 7为电机自感与互感的仿真计算曲线, 电机的六相分别以a~f表示,Laa表示a相绕组自感,Lab~Laf表示a相与其他五相的互感。可以看出,容错轮毂电机互感仅为自感的6.1%,因此定子单层集中绕组方案能有效地实现电磁隔离。图 8为电机在额定转速1 000 r/min下的短路电流,在达到稳态后其峰值为96 A,小于额定电流,满足电机容错性能设计需求。

|

| 图 7 电机自感与互感曲线 Fig. 7 Curves of self and mutual inductances of motor |

| 图选项 |

|

| 图 8 电机短路电流 Fig. 8 Short-circuit current of motor |

| 图选项 |

3 电磁-温度耦合设计 永磁容错轮毂电机在工作时,交变的电场和磁场会产生损耗,这些损耗都转变为热能,使电机各个部件温度升高。相应温度的变化会影响导体的电阻率以及永磁材料的磁性能。由于轮毂电机散热条件恶劣,因此为了保证电机的可靠运行,必须通过电磁-温度耦合设计来计算校验各工况下的电机温升。

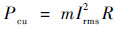

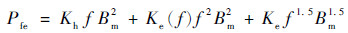

3.1 电机损耗计算与热源分析 电机损耗主要包括绕组铜耗、定转子铁损以及永磁体的涡流损耗。绕组铜耗是电流流过铜线导体时产生的损耗,由导体阻值和流过导体的电流决定。

| (7) |

式中:Pcu为绕组铜耗;m为电机相数;Irms为相电流有效值;R为相电阻阻值。

定转子铁损是指电机磁通在磁路的铁磁材料中交变时所产生的损耗。考虑趋肤效应影响的铁损可以表示为[21]

| (8) |

式中:Pfe为铁损;Kh为磁滞损耗系数;Ke(f)为与频率有关的涡流损耗系数,f为磁通密度的频率;Ke为由磁场分布引起的附加(杂散)涡流系数;Bm为磁通密度最大幅值。

定子电流的时间谐波、定子磁动势的空间谐波以及定子齿槽引起的磁导变化会在转子中引起变化的磁通,从而在转子永磁体中产生涡流损耗。转子涡流损耗可以表示为

| (9) |

式中:Peddy为涡流损耗;σ为电导率;Jeddy为涡流电流密度;V为体积。

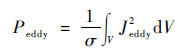

本文通过有限元计算得到永磁容错轮毂电机在不同工况下的损耗如图 9所示,工作点1和工作点2分别对应电机工作转速为1 000 r/min,输出转矩为500 N·m和电机工作转速为6 000 r/min,输出转矩为83 N·m的工况。

|

| 图 9 不同工况下电机损耗有限元计算结果 Fig. 9 FEA-calculated losses of motor under different operation conditions |

| 图选项 |

3.2 基于电磁-温度耦合分析的温升计算 温度场对电场的作用主要表现在温升对导体电阻率的影响,如式(7)所示。导体电阻率的改变会引起相应阻值的变化,从而改变实际绕组铜耗。

| (10) |

式中:ρT为实际温度T时的电阻率;ρ0为温度T0时的电阻率;T0为参考温度;αR为电阻率温度系数。

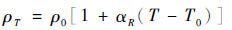

根据有限元损耗计算结果,在考虑绕组铜线电阻率随温度变化的条件下,利用电机热设计软件Motor CAD对电机各个工况进行温升计算。在80℃环境温度,冷却水流量20 L/min散热条件下,得到各工况下电机温度分布如图 10所示。

|

| 图 10 电机温度分布 Fig. 10 Temperature distribution of motor |

| 图选项 |

根据仿真结果,电机在各工况下主要温升计算值如表 2所示。可以看出,在单相短路容错运行情况下电机绕组最高温可以达到185.2℃,这也是电机所有工况下的最高温升,同时在该工况下永磁体的温度也达到146.6℃。

表 2 电机温度 Table 2 Temperature of motor

| ℃ | ||||

| 温度 | 工作点1 | 工作点2 | 工作点3-单相开路 | 工作点3-单相短路 |

| 绕组平均温度 | 121.8 | 113.4 | 148.4 | 148.2 |

| 绕组最高温度 | 142.3 | 116.4 | 184.2 | 185.2 |

| 永磁体温度 | 130.6 | 135.3 | 141.6 | 146.6 |

| 定子平均温度 | 100.0 | 125.5 | 108.4 | 106.5 |

| 转子平均温度 | 128.7 | 131.4 | 139 | 143.2 |

表选项

根据温度场计算结果,在考虑温度变化对铜线绕组电阻率影响的基础上,绕组最高温升小于200℃的限制,符合绝缘与温度使用需求。

3.3 极限温度下的电磁性能校核 温度场除了对电场的影响,其对永磁容错轮毂电机磁场的影响主要表现为温升对永磁材料性能的影响,当温度达到居里温度时,永磁体磁化强度消失。永磁体剩余磁感应强度与温度的关系为[22]

| (11) |

式中:Br(T0)为参考温度T0时的剩余磁感应强度;Br(T1)为实际温度T1时的剩余磁感应强度;αBr为永磁体剩磁密度的温度系数。

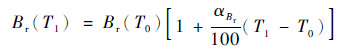

较大的温升以及过大的电流是造成轮毂电机转子永磁体退磁的主要原因,因此需要对极限温度下的永磁体工作点进行去次校核,防止永磁体失磁。根据温度场计算结果,转子磁钢在一次短路故障下达到接近150℃的高温,并且短路瞬态电流峰值约为两倍额定电流,因此选取该工作点作为永磁体退磁校核点。在两倍额定电流激励下,永磁体磁密分布如图 11所示。SmCo24材料在极限温度下的膝点为0 T,电磁场计算结果表明磁钢表面最小磁密为0.305 T。因此电机永磁体在短路工况极限温升情况下不会出现不可逆退磁。

|

| 图 11 短路故障永磁体磁密分布云图 Fig. 11 Magnetic flux density distribution contour of permanent magnets under short-circuit failure |

| 图选项 |

4 应力-温度耦合设计 根据电机电磁-应力耦合设计仿真结果,虽然通过优化设计有效降低了转子上的最大机械应力,但仍超过了材料屈服强度,因此必须对转子采取保护措施。常用的保护措施一种是采用高强度复合材料,如用碳纤维对转子进行绑扎,另一种是在转子外侧加高强度的非导磁合金护套。与合金护套相比,碳纤维护套具有更高的强度重量比,厚度小,且不产生高频涡流损耗[23]。因此本文选择采用碳纤维护套结构。

从温度场仿真结果可以看出,在最高转速6 000 r/min工作点下,电机转子温度因永磁体的涡流损耗及硅钢片中的铁损产生较大温升。电机温度场的变化会产生热应变,温升越大相应的热应变也就越大,所以温度场对容错轮毂电机结构应力分析有显著的影响[6]。热应变与温度的关系可以表示为

| (12) |

式中:ε为热应变量;αT为材料热膨胀系数;Tref为材料应变为零时的参考温度。

结构-温度耦合设计主要目的是通过在温升变化的条件下对转子进行高速旋转时的应力分析,保护套与转子所受应力必须小于相应材料的许用应力,才能保证电机在6 000 r/min工作点的安全运行。转子材料机械参数如表 3所示。

表 3 转子材料性能参数 Table 3 Material property parameters of rotor

| 参数 | 20WTG1500 | SmCo24 | 碳纤维 |

| 密度/(kg·m-3) | 7650 | 8300 | 1560 |

| 弹性模量/GPa | 190 | 130 | 210 |

| 泊松比 | 0.26 | 0.23 | 0.307 |

| 抗拉强度/MPa | 370 | 35 | 1 750 |

| 热膨胀系数/(10-6K-1) | 11.5 | 6.9 | -0.38 |

表选项

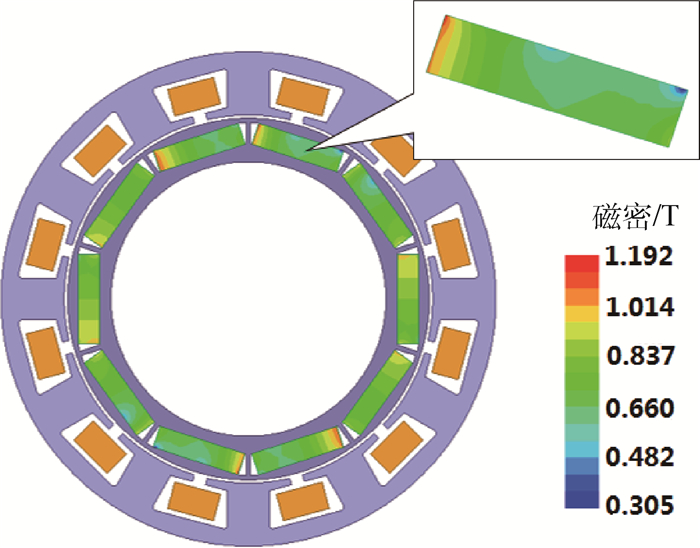

转子与护套采用过盈配合,当转子处于静止状态时,永磁体会受到一定的预紧压应力,当转子高速高温旋转时,转子与护套的过盈量会随离心力和温升而发生变化。因此需要分别对常温静止状态及高温高速状态下的护套,磁钢及转子进行考核。本文设计的转子护套厚度为3 mm,与转子间过盈量为0.25 mm。根据温度场计算结果,选取①电机静态(转速为0 r/min),环境温度80℃;②最大转速6 000 r/min及对应工况最高温140℃这2种工作状态作为校核条件。转速为0 r/min,温度为80℃时等效应力仿真结果如图 12所示,转子各部分最大应力值如表 4所示。

|

| 图 12 转速为0 r/min,温度为80℃下电机转子等效应力分布云图 Fig. 12 Equivalent stress distribution contour of motor rotor at speed of 0 r/min and temperature of 80℃ |

| 图选项 |

表 4 转速为0 r/min,温度为80℃下电机转子各部分应力计算结果 Table 4 Stress calculation results of each part of motor rotor at speed of 0 r/min and temperature of 80℃

| MPa | |||

| 应力 | 护套最大应力(切向) | 永磁体最大应力(径向) | 转子最大应力(等效) |

| 数值 | 293.2 | -4.7 | 68.4 |

表选项

由表 4中数据可以看出在静态下,过盈配合使永磁体具有一定的预切向应力,此时碳纤维护套最大切向应力为293.2 MPa,安全系数为6。

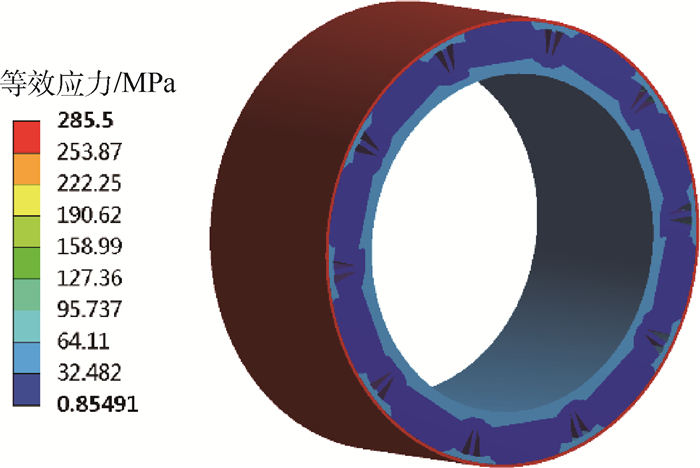

随温度的升高及转速的增加,护套的径向应力会相应改变,转子与护套间的过盈量也会相应发生变化,在6 000 r/min,温度为140℃时等效应力仿真结果如图 13所示,转子各部分最大应力值如表 5所示。

|

| 图 13 转速为6 000 r/min,温度为140℃下电机转子热应力分布云图 Fig. 13 Thermal stress distribution contour of motor rotor at speed of 6 000 r/min and temperature of 140℃ |

| 图选项 |

表 5 转速为6 000 r/min,温度为140℃下电机转子各部分应力计算结果 Table 5 Stress calculation results of each part of motor rotor at speed of 6 000 r/min and temperature of 140℃

| MPa | |||

| 应力 | 护套最大应力(切向) | 永磁体最大应力(径向) | 转子最大应力(等效) |

| 数值 | 696.4 | -56.3 | 237.3 |

表选项

从仿真结果可以看出,最大应力出现在碳纤维护套上,其切向应力最大值696.4MPa小于材料抗拉强度,安全系数为2.5。永磁体最大应力为压应力,远小于其抗压强度850 MPa。转子上等效应力最大值237.3 MPa小于硅钢片材料的抗拉强度,安全系数为1.56。因此在电机转子极限温度及最高转速工况下,碳纤维护套能够保证转子的结构强度,维持电机转子正常运行。

5 结论 针对电动装甲车用永磁容错轮毂电机工况复杂、散热困难的问题,本文提出一种多物理场综合设计方法。基于该方法完成了一台电动装甲车用50 kW,最高转速6 000 r/min六相永磁容错轮毂电机的综合设计。

1) 根据容错轮毂电机特点和技术指标完成电机结构初步设计,并通过电磁-应力耦合设计对转子隔磁磁桥尺寸进行优化设计,在电机空载漏磁系数仅增加17.5%的情况下,将转子上最大机械应力减小58%。

2) 在考虑温度对材料性能影响的前提下,通过电磁-温度耦合设计计算了电机在各工况下的温升,结果表明温度符合绝缘及技术需求,并且在极限温度下电机永磁体未发生退磁。

3) 在碳纤维护套厚度为3 mm,转子与护套间过盈量为0.25 mm的配合下,通过应力-温度耦合设计对护套与转子间的过盈配合进行了校核,结果表明护套与转子的最大应力均小于材料的强度极限,电机转子在高温高速下能够可靠运行。

与传统设计方法相比,基于多物理场耦合的综合设计方法可以有效地解决电动装甲车用永磁容错轮毂电机工况复杂多变、电机发热严重的问题,在提高电机设计可靠性的同时,也为该类电机的优化设计提供了支持。

参考文献

| [1] | 孙逢春, 张承宁. 装甲车辆混合动力电传动技术[M]. 2版. 北京: 国防工业出版社, 2016: 1-28. SUN F C, ZHANG C N. Technologies for the hybrid electric drive system of armored vehicles[M]. 2nd ed. Beijing: National Defense Industry Publishing House, 2016: 1-28. (in Chinese) |

| [2] | 张运银, 马晓军, 刘春光, 等. 轮毂电机驱动装甲车辆行驶稳定性控制仿真[J]. 火炮发射与控制学报, 2016, 37(1): 59-64. ZHANG Y Y, MA X J, LIU C G, et al. Stability control simulation of in-wheel-motor drive armored vehicle[J]. Journal of Gun Launch & Control, 2016, 37(1): 59-64. DOI:10.3969/j.issn.1673-6524.2016.01.013 (in Chinese) |

| [3] | XING X, SHI C, QIU J.Design and operation simulation of a direct-drive in-wheel motor for EV[C]//Vehicle Power and Propulsion Conference.Piscataway, NJ: IEEE Press, 2016: 1-5. |

| [4] | 贾珍珍.电动汽车用轮毂电机温度场的分析与计算[D].天津: 天津大学, 2012: 1-3. JIA Z Z.Thermal analysis and calculation of in-wheel motor for electric vehicle[D].Tianjin: Tianjin University, 2012: 1-3(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10056-1013039997.htm |

| [5] | YI W, DAN M I, STATON D. Ultrafast steady-state multiphysics model for PM and synchronous reluctance machines[J]. IEEE Transactions on Industry Applications, 2015, 51(5): 3639-3646. DOI:10.1109/TIA.2015.2420623 |

| [6] | AKIKI P, HAGE-HASSAN M, BENSETTI M, et al. Multiphysics design of a V-shape IPM motor[J]. IEEE Transactions on Energy Conversion, 2018, 33(3): 1141-1153. DOI:10.1109/TEC.2018.2803072 |

| [7] | PRIETO D, DESSANTE P, VANNIER J C, et al.Analytical model for a saturated permanent magnet assisted synchronous reluctance motor[C]//International Conference on Electrical Machines.Piscataway, NJ: IEEE Press, 2014: 72-78. |

| [8] | 周文.三相模块化容错永磁电机研究[D].哈尔滨: 哈尔滨工业大学, 2017: 56-65. ZHOU W.Research on 3-phase modular fault-tolerant permanent-magnet motor[D].Harbin: Harbin Institute of Technology, 2017: 56-65(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10213-1017864051.htm |

| [9] | 高鹏.电动汽车用永磁轮毂电机的设计研究[D].天津: 天津大学, 2015: 78-104. GAO P.Design and research of permanent magnet in-wheel motor for electric static structural(ABAQUS) vehicle[D].Tianjin: Tianjin University, 2015: 78-104(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10056-1016110107.htm |

| [10] | 尹青华.永磁同步电动机电磁-机械应力耦合场的研究[D].北京: 华北电力大学, 2015: 15-38. YIN Q H.Study of the coupled electromagnetic-mechanical stress field of permanent magnet synchronous motor[D].Beijing: North China Electric Power University, 2015: 15-38(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10079-1015642180.htm |

| [11] | 李丹.计及旋转状态的全空冷水轮发电机多物理场耦合计算与分析[D].北京: 北京交通大学, 2017: 11-38. LI D.Coupled calculation and analyis of multi-physical field of a fully air-cooled hydro-fenerator considering rotational condition[D].Beijing: Beijing Jiaotong University, 2017: 11-38(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10004-1017053703.htm |

| [12] | 王光辉, 田德文, 刘华源. 车用轮毂电机多物理场耦合分析[J]. 车辆与动力技术, 2016(3): 27-32. WANG G H, TIAN D W, LIU H Y. Multi-physics coupling analysis of in-wheel motor[J]. Vehicle & Power Technology, 2016(3): 27-32. (in Chinese) |

| [13] | 张凤阁, 杜光辉, 王天煜, 等. 1.12 MW高速永磁电机多物理场综合设计[J]. 电工技术学报, 2015, 30(12): 171-180. ZHANG F G, DU G H, WANG T Y, et al. Integrated design of 1.12 MW high speed PM machine based on multi-physics fields[J]. Transactions of China Electrotechnical Society, 2015, 30(12): 171-180. DOI:10.3969/j.issn.1000-6753.2015.12.021 (in Chinese) |

| [14] | 李冠男.船用感应电动机多物理场计算及分析[D].哈尔滨: 哈尔滨理工大学, 2014: 5-45. LI G N.Multi-physics field calculation and analysis of the marine induction motor[D].Harbin: Harbin University of Science and Technology, 2014: 5-45(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10214-1014179545.htm |

| [15] | 刘飞.船用发电机多物理场耦合数值分析[D].镇江: 江苏科技大学, 2013: 7-51. LIU F.Coupled numerical analysis of multiple physical field of marine generator[D].Zhenjiang: Jiangsu University of Science and Technology, 2013: 7-51(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10289-1014034446.htm |

| [16] | FELIPPA C A, PARK K C, FARHAT C. Partitioned analysis of coupled mechanical systems[J]. Computer Methods in Applied Mechanics & Engineering, 2001, 190(24): 3247-3270. |

| [17] | 宋少云. 多场耦合问题的分类及其应用研究[J]. 武汉轻工大学学报, 2008, 27(3): 46-49. SONG S Y. Modeling of multiphysics problem and research of coupling relation[J]. Journal of Wuhan Polytechnic University, 2008, 27(3): 46-49. DOI:10.3969/j.issn.1009-4881.2008.03.012 (in Chinese) |

| [18] | XU J, GUO H, YU K, et al.Design and analysis of a novel fault tolerant permanent magnet synchronous motor for aircraft application[C]//International Conference on Electrical Machines and Systems.Piscataway, NJ: IEEE Press, 2014: 2790-2795. |

| [19] | GIERAS J F.Design of permanent magnet brushless motors for high speed applications[C]//International Conference on Electrical Machines and Systems.Piscataway, NJ: IEEE Press, 2015: 1-16. |

| [20] | YI L, PEI Y, LIANG P, et al.Analysis of the rotor mechanical strength of interior permanent magnet synchronous in-wheel motor with high speed and large torque[C]//IEEE Conference and Expo Transportation Electrification Asia-Pacific.Piscataway, NJ: IEEE Press, 2014: 1-5. |

| [21] | 江善林.高速永磁同步电机的损耗分析与温度场计算[D].哈尔滨: 哈尔滨工业大学, 2010: 4-11. JIANG S L.High-speed permanent magnet synchronous motor loss analysis and temperature field calculation[D].Harbin: Harbin Institute of Technology, 2010: 4-11(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10213-1011278781.htm |

| [22] | JANNOT X, VANNIER J C, MARCHAND C, et al. Multiphysic modeling of a high-speed interior permanent-magnet synchronous machine for a multiobjective optimal design[J]. IEEE Transactions on Energy Conversion, 2011, 26(2): 457-467. DOI:10.1109/TEC.2010.2090156 |

| [23] | 张凤阁, 杜光辉, 王天煜, 等. 高速永磁电机转子不同保护措施的强度分析[J]. 中国电机工程学报, 2013, 33(S1): 195-202. ZHANG F G, DU G H, WANG T Y, et al. Rotor strength analysis of high-speed permanent magnet under different protection measures[J]. Proceedings of the CSEE, 2013, 33(S1): 195-202. (in Chinese) |