针对蜂窝夹芯结构的损伤后修理问题,国内外****已经进行了广泛的研究。汪海等[8]对受损伤复合材料蜂窝夹芯结构的单侧挖补、单侧加衬挖补和双面贴补修理方法进行了研究,得出了复合材料蜂窝夹芯结构修补后的刚度和强度变化规律;李剑峰等[9]对复合材料蜂窝夹芯结构单面贴补的弯曲性能进行了试验研究和数值分析;曾建江等[10]研究了不同夹芯复合材料夹层结构的剪切破坏行为;Avery、Sankar[11]和Hansen[12]通过试验和数值模拟等手段对含面板芯子脱胶损伤的夹芯板侧压性能进行了研究;Tomblin等[13]通过4点弯曲试验,对蜂窝夹芯结构的弯曲性能进行了较为全面的试验研究。

本文通过3点弯曲试验,对蜂窝夹芯结构修理后弯曲性能进行研究,证明了挖补修理工艺的可行性;建立三维有限元模型进行数值分析,通过编写用户自定义场变量子程序VUSDFLD实现蜂窝材料的损伤起始与演化,数值仿真与试验结果较为吻合;改变损伤参数,研究损伤直径与补片厚度对修理后弯曲性能的影响。

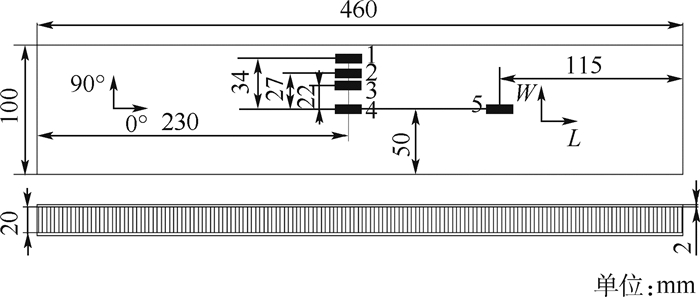

1 试验 1.1 试件 无损伤蜂窝夹芯结构(简称无损件)如图 1所示,试件为460 mm×100 mm的矩形板,层板厚度2 mm,由ZT7H/QY9611型单向带预浸料铺设而成,铺层顺序[45/90/-45/0/45/-45/90/0]s,单层厚度为0.125 mm,共16层,上下面板之间为20 mm厚的蜂窝芯子,材料为芳纶纸基芯材NRH-2-48,板芯胶为J-299胶膜。

|

| 图 1 无损件示意图 Fig. 1 Schematic diagram of undamaged specimen |

| 图选项 |

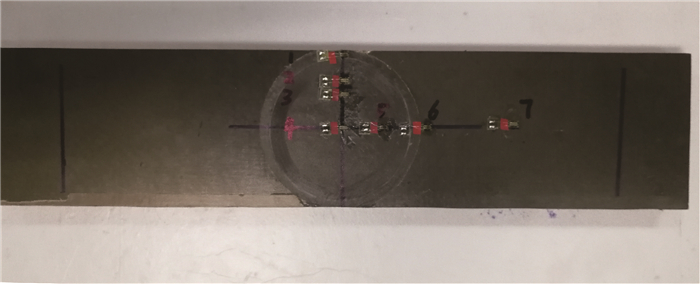

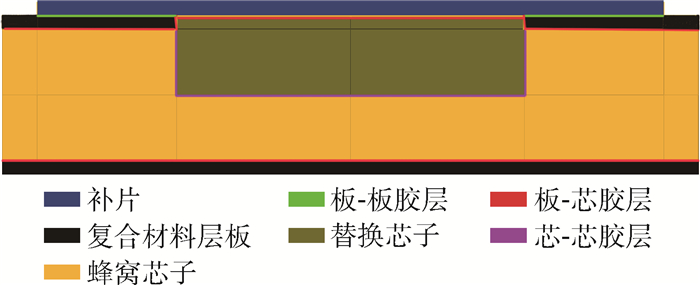

损伤模式为试件中心位置半穿透损伤,使用的修理方法为挖补修理,先将损伤区域的材料挖除,去除直径50 mm、深度12 mm的圆柱体,再用芯子填充,并用胶接剂黏接,125℃固化2.5 h;然后将直径90 mm、厚度2 mm的补片贴于损伤区上方,125℃固化140 min。此种修理方法强度恢复率高且实施方便,但修理后试件表面不光滑,为改善气动表面,补片倒角约13°, 修理工艺如图 2所示,修理件如图 3所示。

|

| 图 2 修理工艺示意图 Fig. 2 Schematic diagram of repair craft |

| 图选项 |

|

| 图 3 修理件示意图 Fig. 3 Schematic diagram of repaired specimen |

| 图选项 |

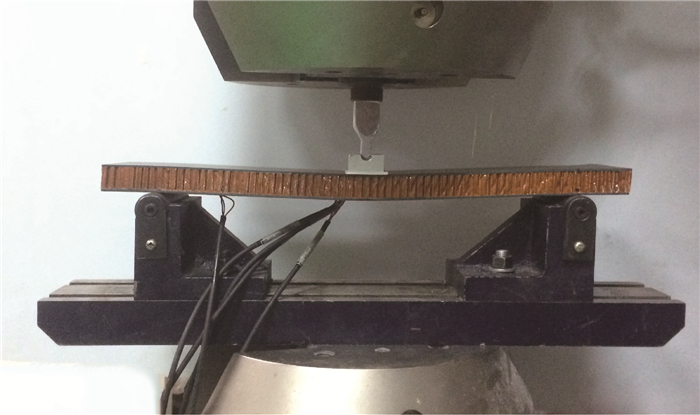

1.2 试验过程 为测试试件的弯曲性能,使用INSTRON 8082电液伺服万能材料试验机进行3点弯曲试验,试验按照国标GB/T 1456—2005[14]进行,环境为室温(23±3)℃,跨距360 mm,加载速度1 mm/min,当载荷骤降30%时试验停止,试验过程如图 4所示。选取5个点测量其应变值用于后文中验证有限元模型,测点位置在图 1中已标注。

|

| 图 4 蜂窝夹芯板3点弯曲试验 Fig. 4 Three point bending test for honeycomb sandwich panel |

| 图选项 |

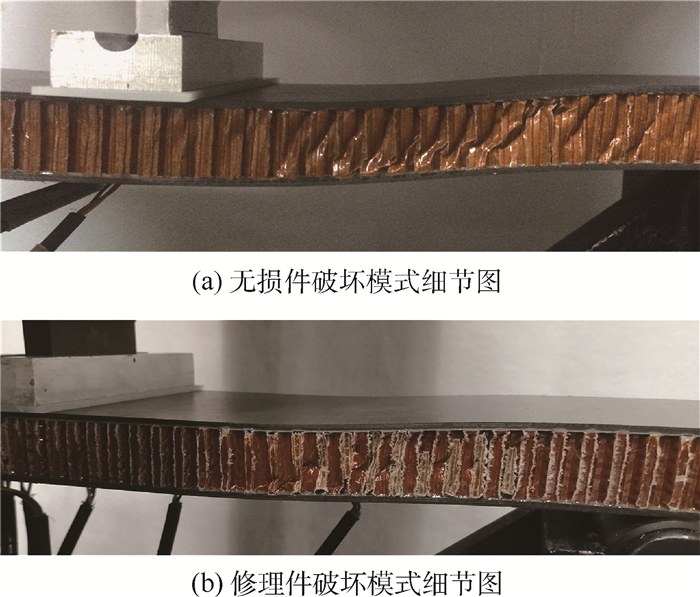

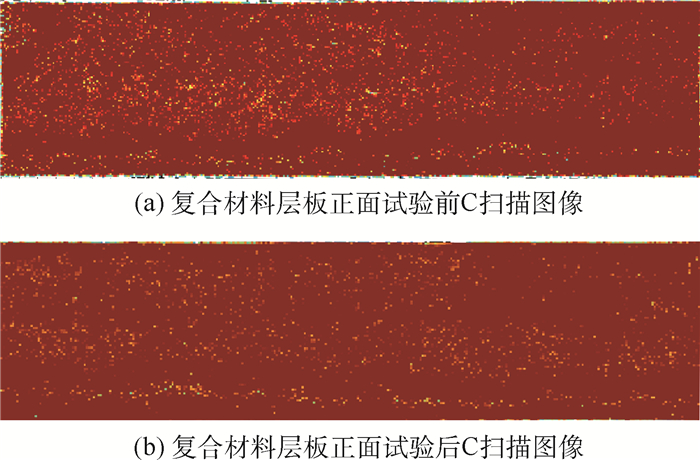

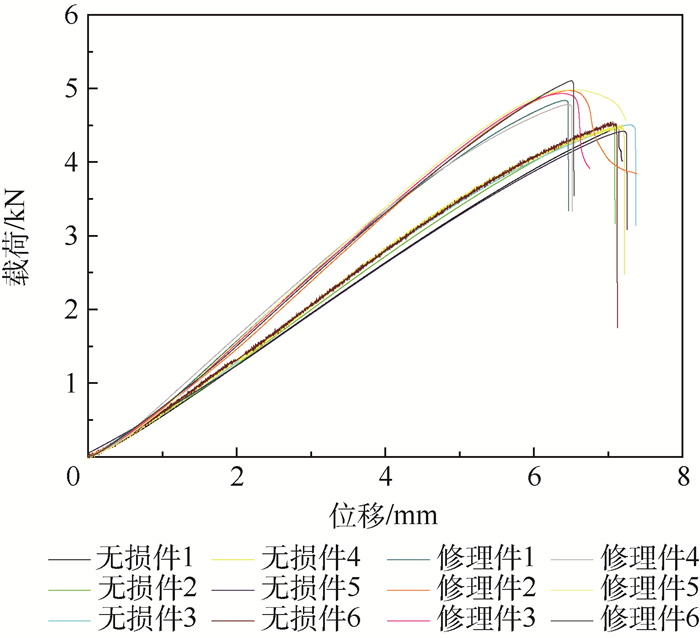

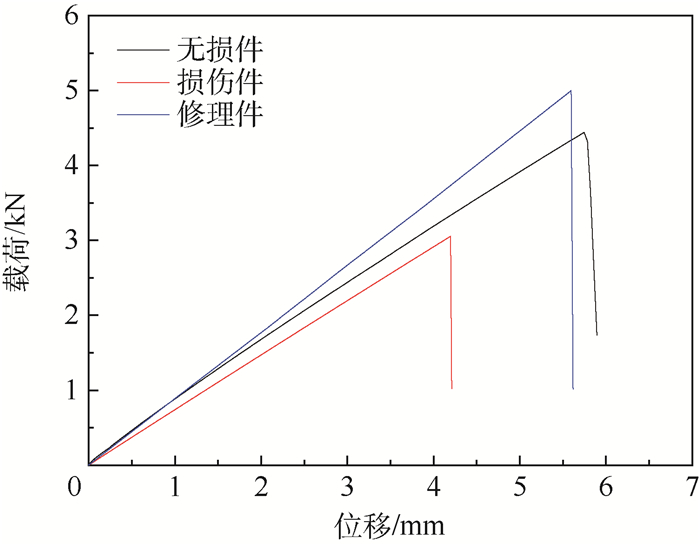

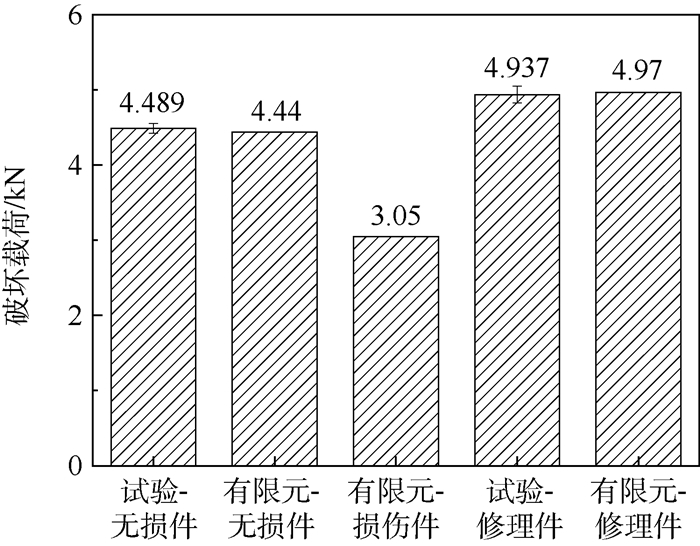

1.3 试验结果与讨论 试件分为无损件与修理件2组,每组各6件,2组试件破坏模式均为蜂窝剪切破坏,破坏位置在上压头右侧约10 cm处,破坏位置细节如图 5所示。为了确定复合材料面板是否出现目视不可检损伤,试验前后使用超声波C扫描技术进行无损检测,其中正面扫描结果如图 6所示,层板试验后未发生损伤。试验数据统计见表 1,2组数据离散系数均小于5%,试验结果具有工程有效性。修理件的弯曲强度恢复率均值为110%,2组试件载荷-位移曲线如图 7所示,修理件刚度普遍高于无损件。综上所述,采用本文修理方法修理后的蜂窝夹芯板弯曲强度与刚度均满足修理准则。

|

| 图 5 蜂窝夹芯板典型破坏模式 Fig. 5 Typical failure modes of honeycomb sandwich panel |

| 图选项 |

|

| 图 6 复合材料层板C扫描图像 Fig. 6 C-scan images of composite laminates |

| 图选项 |

表 1 蜂窝夹芯结构弯曲试验结果 Table 1 Bending test results of honeycomb sandwich specimens

| 试件类型 | 破坏载荷/kN | 离散系数/% | 恢复率/% |

| 无损件 | 4.489 | 1.2 | |

| 修理件 | 4.937 | 2.3 | 110 |

表选项

|

| 图 7 试件载荷-位移曲线 Fig. 7 Load-displacement curves of specimens |

| 图选项 |

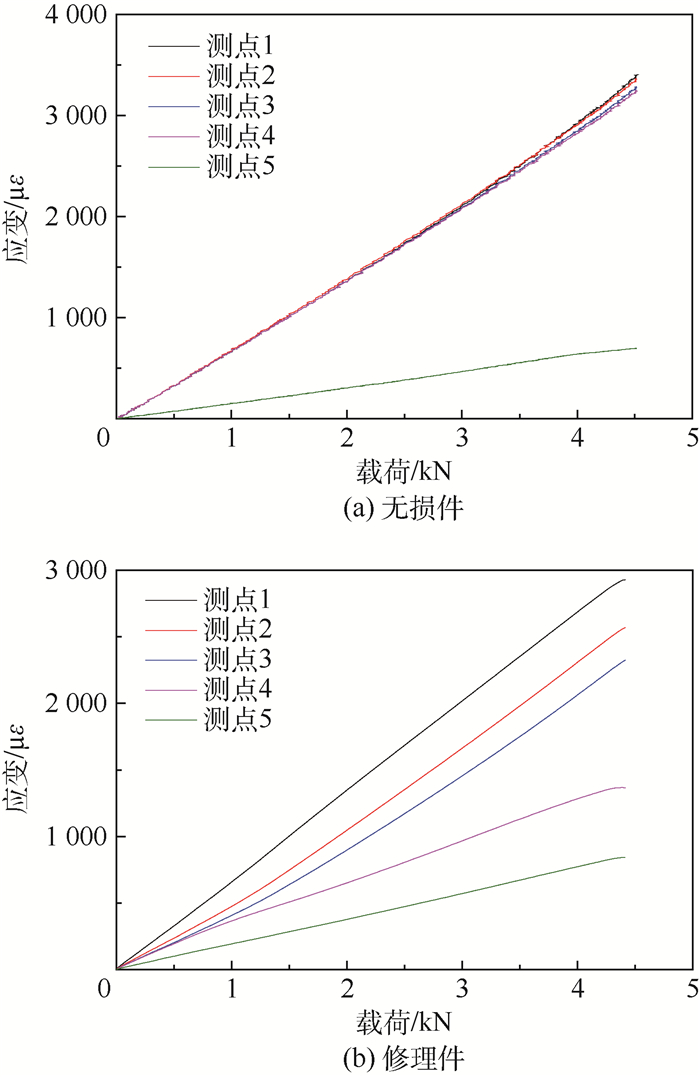

无损件及修理件各测点应变随载荷变化规律如图 8所示。应变随载荷增加均线性增大,在中线位置,无损件1~4号片的应变值几乎相等,修理件应变1>2>3>4,且应力水平均低于无损件;无论无损件或修理件,5号片由于远离中线位置,应变值始终低于其他4个应变片。

|

| 图 8 试件各测点载荷-应变曲线 Fig. 8 Load-strain curves of specimen for each measuring point |

| 图选项 |

综上所述,相同外载条件下,文中所述修理方法能够有效地降低修理件损伤区域应变水平,且越靠近损伤区中心位置应变值越小。

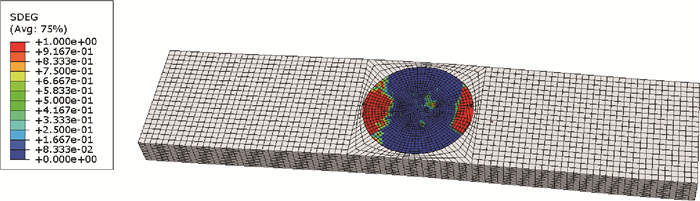

2 有限元模型 2.1 数值模型的建立 本文基于商用有限元分析软件ABAQUS建立有限元模型,层板使用连续壳单元,蜂窝使用C3D8R实体单元,板芯胶及修理所用胶膜使用Cohesive单元,建立全尺寸几何模型,采用Dynamic Explicit显示计算方法,复合材料选用二维Hashin失效准则,蜂窝材料选用基于应力的Besant失效准则[15],并通过编写用户自定义场变量子程序VUSDFLD来实现上述损伤判据。试件与夹具之间的接触为“General Contact”,切向摩擦力采用“Penalty Friction”,法向为刚性接触。建立无损、损伤及修理模型,用去除材料的方法模拟损伤,修理模型参照实际修理工艺,将开孔用替换芯子填充后粘贴补片,修理区剖面图如图 9所示。

|

| 图 9 修理件有限元模型剖面图 Fig. 9 Cross-section view of finite element model for repaired specimen |

| 图选项 |

2.2 材料属性与损伤准则

2.2.1 复合材料 面板由ZT7H/QY9611型单向带铺设而成,建模所需材料性能见表 2,其中,E11和E22分别为复合材料单层板的纵向和横向弹性模量;G12和G23分别为面内和面外剪切模量;ν12为单层面内泊松比;XT和XC分别为纤维方向上的拉伸与压缩强度;YT和YC分别为垂直于纤维方向上的拉伸与压缩强度;S为纤基剪切强度。

表 2 复合材料单层材料性能参数 Table 2 Property parameters of composite unidirectional tape

| 参数 | E11/GPa | E22/GPa | G12/GPa | G23/GPa | ν12 | XT/MPa | XC/MPa | YT/MPa | YC/MPa | S/MPa |

| 数值 | 146 | 10.4 | 6.45 | 3.37 | 0.27 | 2 391 | 1 410 | 67.6 | 219 | 94.8 |

表选项

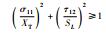

对于复合材料单向铺层,使用二维Hashin[16]失效准则见表 3,刚度退化参考姜晓伟等[17]提出的直接折减模型,当单元满足失效判据时,刚度降为0。表 3中:σii为层内各个方向上的正应力;τij为层内各个方向上的剪切应力;SL和ST分别为纵向和横向剪切强度。

表 3 复合材料二维Hashin失效准则 Table 3 2D Hashin failure criterion of composite material

| 失效模式 | 失效判据 |

| 纤维拉伸失效(σ11>0) |  |

| 纤维压缩失效(σ11 < 0) |  |

| 基体拉伸失效(σ22>0) |  |

| 基体压缩失效(σ22 < 0) |  |

表选项

2.2.2 蜂窝 蜂窝简化为正交各向异性材料,材料属性根据GJB 1874—94[18]给出,见表 4,其中,ETT为蜂窝芯子T方向弹性模量;GLT和GWT分别为LT和WT方向的剪切模量;STT为T方向拉压强度;SLT和SWT分别为LT和WT方向的剪切强度;下标L为蜂窝板长度方向,W为宽度方向,T为高度方向。

表 4 蜂窝芯子NRH-2-48材料性能参数 Table 4 Property parameters of honeycomb core NRH-2-48 material

| 参数 | ETT/MPa | GLT/MPa | GWT/MPa | STT/MPa | SLT/MPa | SWT/MPa |

| 数值 | 107 | 37.8 | 28.8 | 1.13 | 1.16 | 0.67 |

表选项

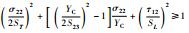

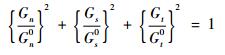

通过编写有限元软件ABAQUS用户自定义场变量子程序VUSDFLD,实现蜂窝材料损伤判定及其损伤后的性能退化。破坏准则使用基于应力的Besant失效准则,其表达式为

| (1) |

式中:σTT、τLT和τWT分别为蜂窝芯子在T方向上的正应力以及LT、WT方向上的剪切应力;XTT、SLT和SWT分别为蜂窝芯子在对应方向上的压缩强度及剪切强度。

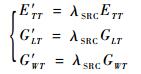

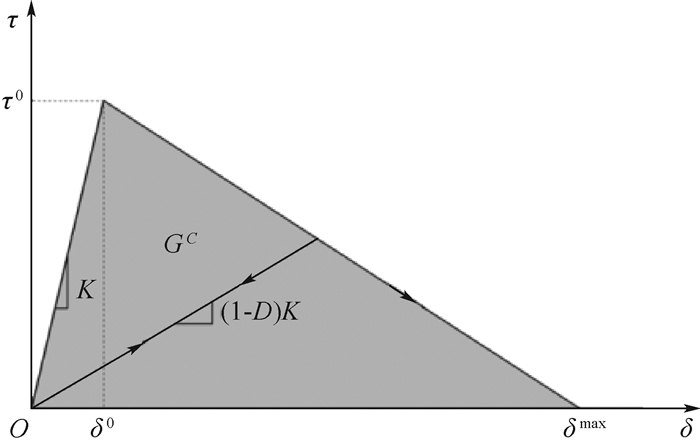

当损伤出现后,对应的材料性能参数进行折减,其折减公式为

| (2) |

式中:带上标“′”的符号为经过折减后的材料性能参数;λSRC为折减系数。计算模型中统一λSRC=0.1。

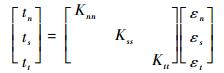

2.2.3 胶膜 使用胶层单元来模拟面板与芯子、填充芯子与蜂窝、补片与母板之间铺设的胶膜,胶膜牌号为J-299,材料属性见表 5,其中Knn、Ktt和Kss分别为胶层法向和2个切向的刚度系数;tn0、ts0和tt0分别为对应的临界应力;Gn0、Gs0和Gt0分别为Ⅰ型、Ⅱ型和Ⅲ型临界断裂能量释放率。

表 5 胶膜材料J-299性能参数 Table 5 Property parameters of adhesive film material J-299

| 参数 | Knn= Ktt = Kss/GPa | tn0/MPa | tt0= ts0/MPa | Gn0/GPa | Gs0= Gt0/GPa |

| 数值 | 1 000 000 | 24 | 30 | 0.3 | 0.9 |

表选项

胶层单元基于牵引力-位移关系建立连续损伤机制,其主要作用是连接上下2个界面层,应力-应变关系为

| (3) |

式中:tn、ts和tt分别为胶层的法向正应力和2个切向剪应力;εn、εs和εt分别为胶层的法向正应变和2个切向剪应变。

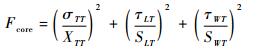

胶层单元中使用二次应力准则作为界面初始损伤判据如式(4)所示:

| (4) |

胶层损伤扩展使用基于能量的Power线性退化准则,如式(5)所示:

| (5) |

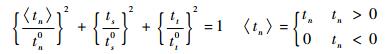

式中:Gn、Gs和Gt分别为胶层Ⅰ型、Ⅱ型和Ⅲ型断裂能量释放率。胶层模型损伤的双线性本构关系如图 10所示,其中纵坐标τ为胶层应力,横坐标δ为胶层位移,τ0与δ0分别为胶层初始损伤时的应力与位移,K为胶层的初始刚度,D为损伤折减系数,δmax为胶层完全损伤时的最大位移,灰色区域的面积等于胶层断裂能GC。

|

| 图 10 胶层损伤双线性本构关系 Fig. 10 Bilinear constitutive relationship of damage for cohesive element |

| 图选项 |

2.3 结果与讨论 将无损试验与有限元得到的结果进行对比,对比项目为破坏载荷与破坏时5个测点应变值,所有对比项误差均在10%以内(见表 6)。

表 6 有限元与试验结果对比 Table 6 Result comparison between FEM and test

| 对比项 | 破坏载荷/kN | 应变/με | ||||

| 测点1 | 测点2 | 测点3 | 测点4 | 测点5 | ||

| 有限元 | 4.446 | 3 139 | 3 106 | 3 092 | 3 072 | 703 |

| 试验 | 4.522 | 3 342 | 3 329 | 3 362 | 3 277 | 718 |

| 误差/% | 1.7 | 6.1 | 6.7 | 8.7 | 6.6 | 2.1 |

表选项

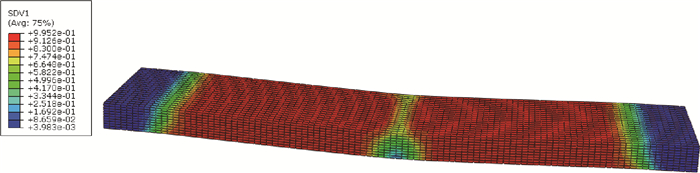

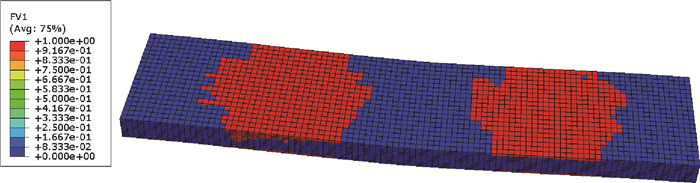

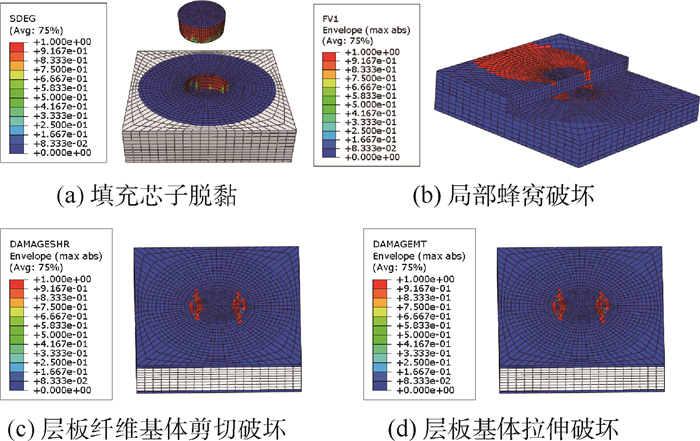

有限元计算结果中,无损件破坏模式为蜂窝剪切破坏,破坏位置出现在上压头右侧约10 cm的位置,与试验结论相同,验证了无损蜂窝夹芯板数值模型的准确性。无损件蜂窝损伤参数Fcore分布如图 11所示,由Besant失效准则可知,Fcore反映蜂窝损伤程度,当Fcore≥1时,蜂窝破坏,图中红色越深表明损伤越严重,当某个单元出现初始损伤后刚度折减,损伤随即扩展直至结构破坏,破坏位置如图 12所示(图中红色区域为单元完全损伤)。

|

| 图 11 无损件Fcore分布云图 Fig. 11 Fcore distribution contour of undamaged specimen |

| 图选项 |

|

| 图 12 无损件破坏位置 Fig. 12 Failure position of undamaged specimen |

| 图选项 |

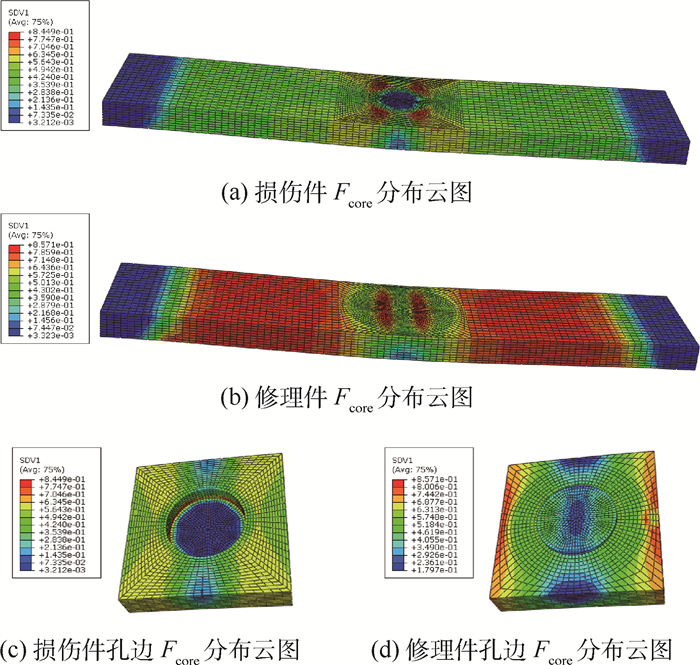

损伤件与修理件破坏模式亦为蜂窝剪切破坏,其损伤参数Fcore分布如图 13所示。

|

| 图 13 损伤及修理件Fcore分布云图 Fig. 13 Fcore distribution contour of damaged and repaired specimens |

| 图选项 |

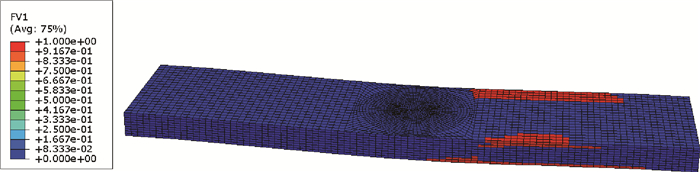

损伤件的损伤孔是薄弱区域,由于应力集中先发生破坏如图 14所示,之后向两侧扩展,材料大部分发生破坏,结构失去承载能力。修理件对试件中部损伤区域进行了补强,应力集中得以缓解,因此初始破坏区域远离中心孔位置,右侧蜂窝破坏导致结构失去承载能力如图 15所示。

|

| 图 14 损伤件初始破坏位置 Fig. 14 Initial failure position of damaged specimen |

| 图选项 |

|

| 图 15 修理件破坏位置 Fig. 15 Failure position of repaired specimen |

| 图选项 |

得到3种有限元模型的载荷-位移曲线如图 16所示。可见修理件相较于损伤件弯曲强度与刚度均得以提升,且略高于无损件,变化趋势与试验结果相同。分析文中所述挖补修理工艺,替换芯子改善了孔边应力集中,使应力分布更加平缓,薄弱区域得以增强;补片对母板具有补强作用,使得结构截面抗弯系数增大,相同弯矩作用下应力减小;因此弯曲强度与刚度得以大幅提升。

|

| 图 16 有限元模型载荷-位移曲线 Fig. 16 Load-displacement curves of FEM models |

| 图选项 |

有限元与试验破坏载荷对比如图 17所示,相同类型的试件破坏载荷接近,且整体变化趋势相同。综上可知,本文有限元模型可以从破坏模式、强度及刚度等方面对承受弯曲载荷的复合材料蜂窝夹芯挖补修理板进行有效的模拟,具有较强的工程实用价值。

|

| 图 17 有限元与试验破坏载荷对比 Fig. 17 Comparison of failure load between FEM and test |

| 图选项 |

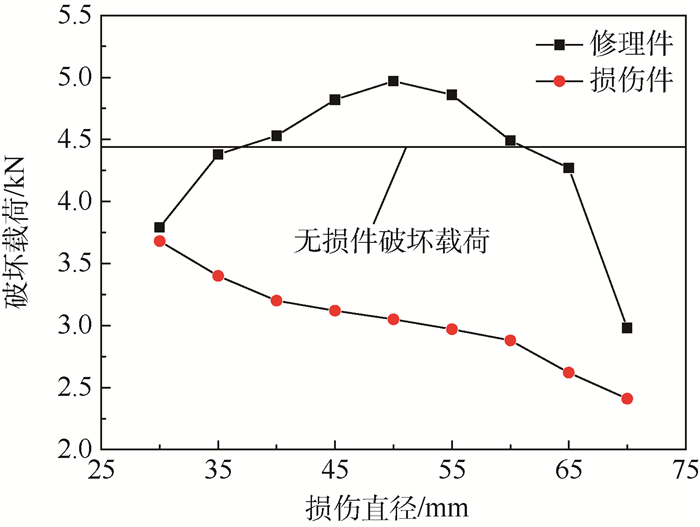

2.4 损伤参数分析 本节将讨论损伤区域直径对修理工艺的影响,通过对比不同损伤直径修理件的破坏载荷,得到损伤直径对弯曲强度恢复率的影响规律,为本文修理工艺确定适当的修理范围。

当损伤直径为50 mm时,本文修理方法可以实现较高的弯曲强度与刚度恢复率,且修理后弯曲强度与刚度均高于无损件,改变损伤直径,变化范围为30~70 mm,变化步长为5 mm,损伤深度不变,建立损伤件模型。在2.1节损伤模型的基础上分别建立修理模型,填充芯子尺寸相应的发生改变,补片尺寸不变,得到不同损伤直径下修理件模型。损伤及修理件破坏载荷随损伤直径的变化规律如图 18所示。

|

| 图 18 损伤件及修理件破坏载荷随损伤直径变化规律 Fig. 18 Failure load versus damage diameter of damaged and repaired specimens |

| 图选项 |

对于损伤件,破坏载荷随损伤直径的增大而减小,当损伤直径为30 mm时,损伤件剩余强度较高,修理后试件弯曲强度只比损伤件提升约3%,修理效果较差,显然,随着损伤直径的进一步减小,修理效果只会更差。因此,对于本文蜂窝结构,当损伤直径小于30 mm时,前述修理方法将不再适用。

损伤直径为30 mm时,填充芯子与蜂窝胶接面积小,随着载荷的增加填充芯子侧面与蜂窝完全脱黏,芯子脱黏后导致载荷在蜂窝内部无法连续传递,由于应力集中使得填充芯子周围的局部蜂窝结构发生破坏,随即位于上压头附件的局部层板失去下方蜂窝的支撑,抗弯刚度减小,发生纤维基体剪切破坏与基体拉伸破坏,最终结构失去承载能力如图 19所示。修理件弯曲强度恢复率为85%,相当于无芯子填充的贴补修理工艺。

|

| 图 19 30 mm损伤修理件破坏模式 Fig. 19 Failure modes of repaired specimen with 30 mm damage |

| 图选项 |

随着损伤直径增大至35 mm,填充芯子不会完全脱黏,应力集中得以缓解,层板不会先于蜂窝发生破坏,破坏模式转变为两侧蜂窝剪切破坏,破坏载荷有所提升。损伤直径增大至50 mm时,芯子不发生脱黏,破坏载荷达到最大值。

损伤直径进一步增大,层板与补片之间的胶接面积减小,补片边缘的剥离应力使补片局部脱黏如图 20所示,破坏载荷略有降低;随着损伤直径继续增大至70 mm时,补片完全脱黏,失去补片加强的修理件破坏载荷显著减小,强度恢复率只有67%。

|

| 图 20 65 mm损伤修理件补片局部脱黏 Fig. 20 Local patch debonding of repaired specimen with 65 mm damage |

| 图选项 |

综上所述,损伤直径小于30 mm时, 本文修理方法不再适用;损伤直径为35~65 mm时,可以达到较高的强度恢复率,特别地,对于损伤直径为40~60 mm的损伤件,修理后强度大于无损件,并且当损伤直径为50 mm时,修理效果最佳。

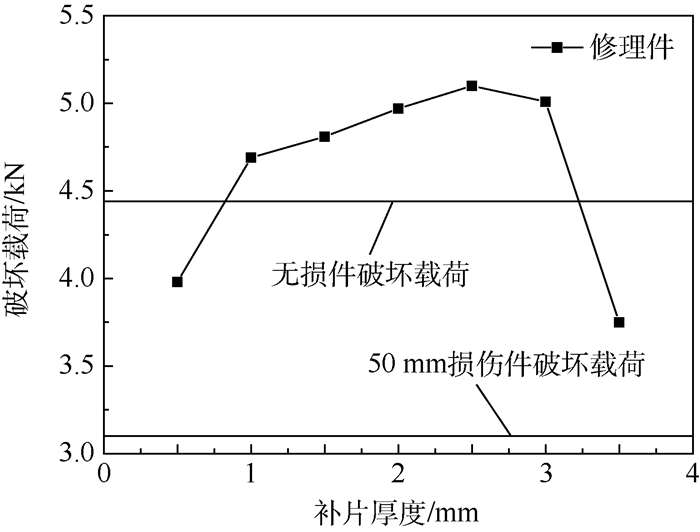

2.5 修补参数分析 本节将讨论补片厚度对修理工艺的影响,损伤参数一定时,保证补片直径不变,改变补片厚度,得到补片厚度对弯曲强度恢复率的影响规律,为本文修理工艺确定适当的补片厚度。

由于复合材料单向带的厚度一定,因此改变补片厚度,铺层亦会发生变化,参考相关文献[19-20]对不同厚度的补片铺层进行设计如表 7所示。基本设计原则是:表层为±45°以提升试件表面的损伤容限性能,且±45°层占到总铺层数的1/2,尽量保证铺层对称(刚度矩阵B=0, 不存在拉弯耦合刚度,铺层数为4时无法保证其对称)。

表 7 不同厚度补片铺层设计 Table 7 Layer design of patch with varied thickness

| 补片厚度/mm | 铺层顺序 |

| 0.5 | [45/90/0/-45] |

| 1 | [45/90/-45/0]s |

| 1.5 | [45/90/-45/0/45/0]s |

| 2 | [45/90/-45/0/45/-45/90/0]s |

| 2.5 | [45/90/-45/0/45/-45/90/0/45/0]s |

| 3 | [45/90/-45/0/45/-45/90/0/45/90/-45/0]s |

| 3.5 | [45/90/-45/0/45/-45/90/0/45/90/-45/0/45/90]s |

表选项

损伤直径为50 mm,改变补片厚度,得到修理件破坏载荷随补片厚度变化关系如图 21所示。

|

| 图 21 破坏载荷随补片厚度变化规律 Fig. 21 Failure load versus thickness of patch |

| 图选项 |

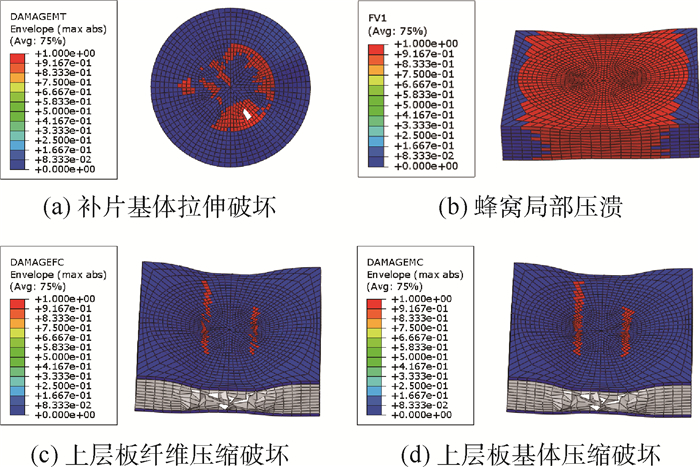

当补片厚度为0.5 mm时,修理件破坏载荷低于无损件,修理效果较差,此时由于补片较薄,随着弯曲应力的增大先发生基体拉伸破坏,补片破坏后结构刚度大幅降低,随后修理区域附近的蜂窝被局部压溃导致上方层板失去支撑,载荷重新分配至使上层板承受较大弯曲应力,随即上层板出现2条线状破坏带,结构失去承载能力,破坏模式如图 22所示。

|

| 图 22 0.5 mm补片修理件破坏模式 Fig. 22 Failure modes of repaired panel with 0.5 mm patch |

| 图选项 |

随着补片厚度的增加至1 mm,补片强度有所增加,不会出现补片先于蜂窝失效的情况,破坏模式转变为蜂窝剪切破坏,破坏载荷得以大幅度提升,此后补片厚度由1~2.5 mm变化,由于整体刚度的提升致使破坏载荷也逐渐增大,但此时的主导破坏模式依然为蜂窝剪切破坏,因此增大幅度较小。

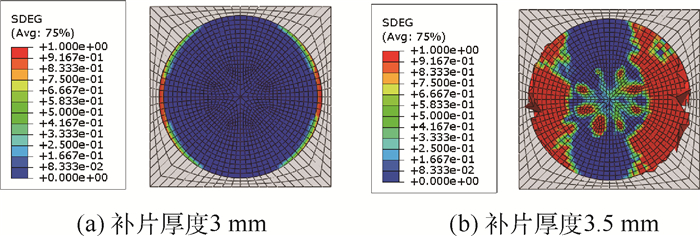

当补片厚度为3 mm时,补片刚度过高,与试件刚度不匹配,弯曲变形时补片边缘胶层出现局部脱黏,但此时未脱黏部分仍能够继续承载,破坏载荷有些许降低。随着补片直径进一步增大至3.5 mm,补片大面积脱黏,破坏载荷大幅下降,修理效果最差。补片脱黏位置如图 23所示。

|

| 图 23 厚补片修理件补片脱黏 Fig. 23 Patch debonding of repaired panel with thick patch |

| 图选项 |

综上所示,对于本文修理工艺,补片厚度为1~2.5 mm时均能达到较好的修理效果,且此时修理件弯曲强度均大于无损件,补片厚度为2.5 mm时弯曲强度恢复率最高,本文修理结构选用2 mm的补片较为合理。

3 结论 1) 本文挖补修理工艺可以有效地提高损伤后蜂窝夹芯结构的弯曲性能,弯曲强度恢复率高达110%,且刚度也略有提升。

2) 有限元模型能够较为准确地预测蜂窝夹芯挖补修理结构的弯曲性能,为蜂窝夹芯结构的修理设计提供了可靠的数值分析方法。

3) 本文芯子填充后贴补修理方法,填充芯子可以缓解孔边应力集中,增强薄弱区域;补片增加结构整体刚度,与层板共同承受弯曲载荷。

4) 损伤区域直径不同,破坏载荷不同,随着损伤直径从30~70 mm增加,破坏载荷先增大后减小,并在50 mm时取得最大值,对于损伤直径为40~60 mm的损伤件,修理后弯曲强度恢复率均大于100%。

5) 补片厚度从0.5~3.5 mm增加,修理件弯曲强度恢复率先增大后减小,并在2.5 mm时达到最大值,补片厚度为1~2.5 mm时,修理后结构强度均大于无损件。

参考文献

| [1] | 杜善义, 关志东. 我国大型客机先进复合材料应对策略思考[J].复合材料学报, 2008, 25(1): 1–10. DU S Y, GUAN Z D. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J].Acta Materiae Compositae Sinica, 2008, 25(1): 1–10.(in Chinese) |

| [2] | SCOTTI S J, ClAY C, REZIN M. Structures and materials technologies for extreme environments applied to reusable launch vehicles: AIAA-2003-2679[R]. Reston: AIAA, 2003: 1-10. |

| [3] | 杜善义. 先进复合材料与航空航天[J].复合材料学报, 2007, 24(1): 1–12. DU S Y. Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1): 1–12.(in Chinese) |

| [4] | NIU M C Y. Composite airframe structures[M]. [S. l. ]: Adaso Adastra Engineering Center, 1992: 56-73. |

| [5] | 陈绍杰. 复合材料结构修理指南[M].北京: 航空工业出版社, 2001: 37-185. CHEN S J. Composite structures repair guide[M].Beijing: Aviation Industry Press, 2001: 37-185.(in Chinese) |

| [6] | 中国航天研究院. 复合材料结构设计手册[M].北京: 航空工业出版社, 2001: 550-569. Chinese Aeronautical Establishment. Composite structures design manual[M].Beijing: Aviation Industry Press, 2001: 550-569.(in Chinese) |

| [7] | DUONG C N, WANG C H. Composite repair theory and design[M].Netherlands: Elsevier BV, 2007: 105-134. |

| [8] | 汪海, 陈秀华, 郭杏林, 等. 复合材料蜂窝夹芯结构修理后强度研究[J].航空学报, 2001, 22(3): 270–273. WANG H, CHEN X H, GUO X L, et al. Strength investigation of composite honeycomb structures after repair[J].Acta Aeronautica et Astronautica Sinica, 2001, 22(3): 270–273.(in Chinese) |

| [9] | 李剑峰, 燕瑛, 廖宝华, 等. 复合材料蜂窝夹芯结构单面贴补弯曲性能的分析模型与试验研究[J].航空学报, 2013, 34(8): 1884–1891. LI J F, YAN Y, LIAO B H, et al. Analysis model and experimental study of bending behavior of composite honeycomb sandwich structures with one-side bonded repair[J].Acta Aeronautica et Astronautica Sinica, 2013, 34(8): 1884–1891.(in Chinese) |

| [10] | 邹建胜, 曾建江, 童明波, 等. 不同夹芯复合材料夹层结构的剪切破坏行为[J].机械工程材料, 2012, 36(9): 38–41. ZOU J S, ZENG J J, TONG M B, et al. Shear damage behavior of composite sandwich plate with different cores[J].Materials for Mechanical Engineering, 2012, 36(9): 38–41.(in Chinese) |

| [11] | AVERY J L, SANKAR B V. Compressive failure of sandwich beams with debonded face-sheets[J].Journal of Composite Materials, 2000, 34(14): 1176–1199.DOI:10.1177/002199830003401402 |

| [12] | HANSEN I. Compression behavior of FRP sandwich specimen with interface debonded[J].Journal of Composite Materials, 1998, 32(4): 335–360.DOI:10.1177/002199839803200402 |

| [13] | TOMBLIN J S, SALAH L, WELCH J M. Bonded repair of aircraft composite sandwich structures: DOT/FAA/AR-03/74[R]. Washington, D. C. : Office of Aviation Research, 2004: 11-13. |

| [14] | 中国国家标准化管理委员会. 夹层结构弯曲性能试验方法: GB/T 1456-2005[S]. 北京: 中国国家标准化管理委员会, 2005: 1-11. Standardization Administration of China. Testmethod for bending performance of sandwich structures: GB/T 1456-2005[S]. Beijing: Standardization Administration of China, 2005: 1-11(in Chinese). |

| [15] | 刘遂, 关志东, 郭霞, 等. 复合材料蜂窝加芯板挖补修理后的侧压性能[J].科技导报, 2103, 31(7): 28–32. LIU S, GUAN Z D, GUO X, et al. Lateral compressive behavior of scarf repaired honeycomb sandwich panels[J].Science and Technology Review, 2103, 31(7): 28–32.(in Chinese) |

| [16] | HASHIN Z. Failure criteria for unidirectional fiber composite[J].Journal of Applied Mechanics, 1980, 47(2): 329–334.DOI:10.1115/1.3153664 |

| [17] | 姜晓伟, 曾建江, 曾昭炜, 等. 配合方式对复合材料单钉单剪螺栓连接接头刚度的影响及其机制[J].复合材料学报, 2016, 33(3): 589–596. JIANG X W, ZENG J J, ZENG Z W, et al. Influence and mechanism of fitting mode on stiffness of single-bolt, single-lap composite bolted joint[J].Acta Materiae Compositae Sinica, 2016, 33(3): 589–596.(in Chinese) |

| [18] | 国防科学技术工业委员会. 飞机结构用芳纶纸基蜂窝芯材规范:GJB 1874-94[J].北京:国防科学技术工业委员会, 1994: 1–13. |

| [19] | 沈观清, 章怡宁. 典型复合材料机翼铺层设计分析[J].航空学报, 1993, 14(10): 467–471. SHEN G Q, ZHANG Y N. Alaminating design analysis for typical composite wing[J].Acta Aeronautica et Astronautica Sinica, 1993, 14(10): 467–471.DOI:10.3321/j.issn:1000-6893.1993.10.005(in Chinese) |

| [20] | 冯雁, 郑锡涛, 吴淑一, 等. 轻型复合材料机翼铺层优化设计与分析[J].航空学报, 2015, 36(6): 1858–1866. FENG Y, ZHENG X T, WU S Y, et al. Layup optimization design and analysis of super lightweight composite wing[J].Acta Aeronautica et Astronautica Sinica, 2015, 36(6): 1858–1866.(in Chinese) |