导管的种类很多,可分为前置导管[6-7]、补偿导管[6, 8]、扇形导管等。虽然导管有如此多的形式,但是根据其对螺旋桨工作流场的影响,可划分为加速导管和减速导管2种基本类型。所谓加速导管,就是流体在流经导管腔体内部时,会以更高的速度通过螺旋桨盘面,而减速导管则刚好相反。

导管桨在外形、结构特征和水动力性能等方面与常规螺旋桨都存在着较大的区别。最初,主要采用图谱估算方法对导管桨水动力性能进行计算和研究,并利用导管桨敞水试验的结果进行验证。Feiten等[9]利用试验的方法对导管桨进行了研究。叶元培等[10]针对BD型导管桨的试验研究探讨了导管桨和常规螺旋桨空泡性能的异同,通过针对多种筒壁效应修正的比较,推荐了比较适合的CTH修正方法。叶元培和沈贻德[11]采用试验方法研究了双体导管的水动力性能,分析了双体导管及螺旋桨的一些主要参数对敞水性能的影响,并给出了SD11+Ka系列桨的敞水性能曲线、回归多项式及设计图谱。随着升力线、升力面、面元法的出现,科研人员开始将这3种方法应用于导管桨的水动力性能的求解当中。Khatib[12]利用升力面方法求解了导管桨的水动力性能。韩宝玉[13]、刘小龙[14]等采用面元法计算了导管桨的定常水动力性能。杨晨俊和王国强[15]用面元法来计算导管,涡格法来计算螺旋桨,通过迭代过程考虑二者之间的相互影响,计算了JD型简易导管桨系列的定常水动力性能。Kawakita[16]采用面元法计算了导管桨的水动力性能,并根据所测得的速度分布,对导管桨的尾涡进行了相应的改进。Kinnas等[17]运用面元法计算并分析了导管桨周围的非定常流动特征。解学参等[18]以面元法建立了导管桨定常水动力性能计算的数学模型,计算了导管桨的水动力性能,分析了导管桨的内部流场。胡健等[19]在分析影响导管桨水动力性能的几个关键因素时,运用面元法,并根据计算结果,从水动力性能角度对这些要素的组合进行优化。

目前,针对导管桨水动力性能的计算基本分为势流理论和黏流理论2种。近年来,计算流体力学(Computational Fluid Dynamics,CFD) 方法在导管桨的水动力计算中获得了较多的应用。Sanchez-Caja等[20]应用RANS方法计算了导管桨周围的不可压缩黏性流场。Park等[21]在计算了带有定子的导管桨周围的流场时采用了CFD方法。崔立新[22]运用CFD的方法对导管桨的水动力性能及噪声性能进行了预报。

虽然以上研究得到了很多成果,但是针对导管加速、减速特性的讨论较少。为此本文以加速导管和减速导管为例,采用全结构化网格方法研究了均匀来流中导管桨的水动力性能,讨论了不同拱度和攻角的导管对流体的加速、减速效果,及其对螺旋桨水动力性能的影响。

1 基本原理 1.1 湍流运动控制方程 假设流体为各向同性的连续流体,考虑黏性且不可压缩流体的运动控制方程可以用连续性方程和动量守恒方程来描述。

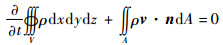

1.1.1 连续性方程 在流场中任意取一封闭体,假设其体积为V,表面积为A。根据质量守恒定理,单位时间内控制体局部坐标系下流体质量的变化率应该等于牵连运动引起的流体质量变化率。由该原理导出的积分形式的控制方程为

| (1) |

式中:v为流体质点的速度向量;n为曲面A的单位外法向量;ρ为流体密度。

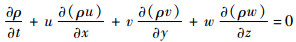

假设控制体无限小,以至于其内部流动可假设为均匀流动,则微分形式的控制方程可写为

| (2) |

式中:u、v和w分别为速度矢量在x、y和z方向的分量。

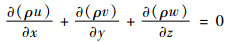

在定常流动情况下,由于密度不随时间改变,则式(2) 可变为

| (3) |

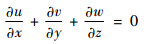

对于定常不可压缩流体,密度为常数,则式(3) 变为

| (4) |

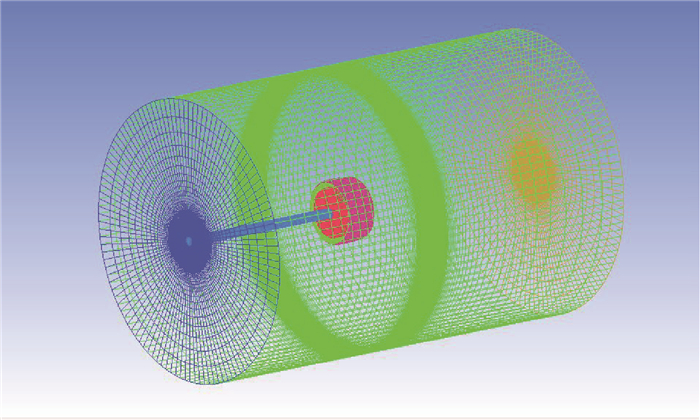

1.1.2 动量守恒方程 根据牛顿第二定律,任何宏观运动都应该满足动量守恒定理。如x方向微分形式表达如式(5),y、z方向微分方程与之类似。

| (5) |

式中:μ为流体的动力黏性系数;p为压力。

1.2 控制方程的离散化 联合方程(4) 和方程(5) 即可得到求解黏性流体运动的控制方程。但是只有针对极其特殊和简化的问题,才能得到这2个方程的解析解。对于一般性问题,通常只能得到数值解,这就要求采用离散化的方法求解方程(4) 和方程(5)。目前,比较成熟的离散方法主要包括以下3种。

1.2.1 离散方法 1) 有限差分法

有限差分法(Finite Difference Method,FDM) 是最经典的数值计算方法,其将求解域划分为差分网格,将连续求解域变为网格节点,利用控制方程推导差分方程组。其原理是利用代数问题解决微分问题。

2) 有限元法

有限元法(Finite Element Method,FEM) 同样是广泛应用的数值计算方法,其将求解域划分为微小单元,并构造插值函数,将控制方程转化为有限元方程。其原理基础是极值原理和划分插值。由于其求解速度相比其他2种离散方法要慢很多,在CFD计算中的应用并不普遍。

3) 有限体积法

有限体积法(Finite Volume Method,FVM) 是CFD计算中最常用的离散方法,其将求解域划分为网格,每个网格节点在一个控制体内,利用控制体代替网格节点,通过对控制体进行积分,得到离散方程。因为有限体积法具有计算效率高的特点,因此在CFD领域得到了广泛的应用。本文所采用的离散方法即为有限体积法。

1.2.2 离散格式 1) 一阶迎风格式

一阶迎风格式计算的收敛速度快且效率高,因此,其在过去长期得到广泛应用。然而,利用一阶迎风格式所得到的离散方程的截断误差较低,虽然结果不会产生振荡,且收敛速度快,但计算精度十分依赖于网格质量。为此,本文用全结构化的网格方法计算了导管桨的水动力性能。

2) 指数格式

指数格式考虑了扩散和对流的作用,对于一维问题,指数格式可以得到精确解;对于源项为零的情况,同样可以得到精确结果。但对于二维和三维问题以及源项不为零的问题,其计算精度受到限制,同时指数运算是费时的,故指数格式并未得到广泛应用。

3) 中心差分格式

中心差分格式对于不发生振荡的范围内可以获得较准确的结果,其应用范围受稳定性条件的限制,要求对流与扩散的强度之比不大于2,这就要求速度u很小(即低雷诺数流动) 或者网格间距很小。对于其他情况,中心差分格式将不再适用。

4) QUICK格式

QUICK格式是一种改进的离散方法,它对对流项采用二次插值格式。与中心差分格式相同,QUICK格式的应用范围受到稳定性条件的限制,要求对流与扩散的强度之比不大于8/3。因为QUICK格式具有减少假扩散误差和计算精度高的优点,应用比较广泛,但主要用于六面体和四边形网格。

2 数值模型的建立 2.1 计算模型及网格划分 本文采用的计算模型为以NACA0012翼形为剖面的导管+Ka4-5508螺旋桨,盘面比为AE/A0=0.55,螺距比为P/D=0.8,其主要参数见表 1和表 2。

表 1 NACA0012翼形剖面导管主要参数 Table 1 Duct main parameters of NACA0012 airfoil section

| 参数 | 数值/m |

| 长度 | 0.1665 |

| 导管外径 | 0.34 |

| 导管内径 | 0.30 |

| 叶梢间距 | 0.026 |

表选项

表 2 Ka4-5508螺旋桨主要参数 Table 2 Main parameters of Ka4-5508 propeller

| 参数 | 数值 |

| 直径/m | 0.25 |

| 盘面比 | 0.55 |

| 毂径比 | 0.2 |

| 螺距比 | 0.8 |

| 桨叶数 | 4 |

表选项

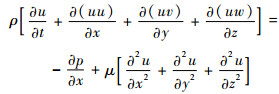

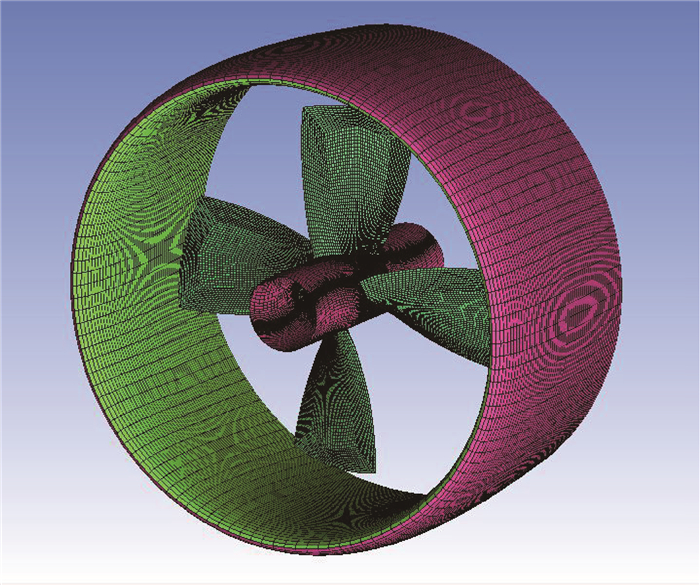

根据螺旋桨的主要几何参数及剖面形式,使用Fortran语言编制的程序通过差值计算出螺旋桨各点的三维坐标并建模。建模过程中,为了建立光滑的三维螺旋桨表面外形,采用样条曲线拟合各截面上的型值点。几何模型及坐标系如图 1所示。在如图 1所示的直角坐标系O-xyz中,Ox轴与螺旋桨桨轴方向重合,来流方向为Ox轴正方向;Oy轴与螺旋桨桨叶参考线方向重合;Oz轴正方向参考Ox轴和Oy轴,建立右手坐标系。

|

| 图 1 导管桨三维模型 Fig. 1 Three-dimensional model of ducted propeller |

| 图选项 |

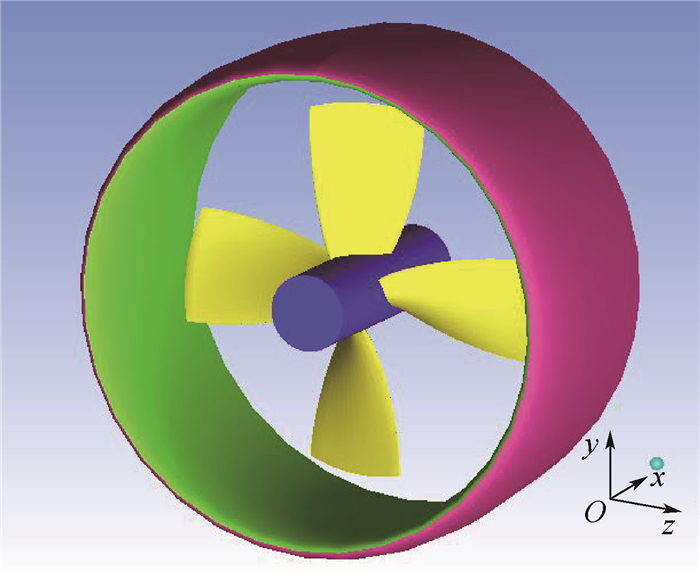

本文在对导管桨进行网格划分时,采用结构化方法,可大大节约网格数量,缩短计算时间。与普通螺旋桨稍有区别的是:在设置导管桨的旋转域时,由于导管并不随螺旋桨旋转,因此,螺旋桨的旋转域中只包含螺旋桨,而导管模型建立在大域中。这样,考虑到导管与螺旋桨叶梢的间距很小,需要对旋转域中螺旋桨叶梢处的网格进行加密处理才能够保证计算的精确度,见图 2。

|

| 图 2 旋转域网格示意图 Fig. 2 Meshing sketch of rotating domain |

| 图选项 |

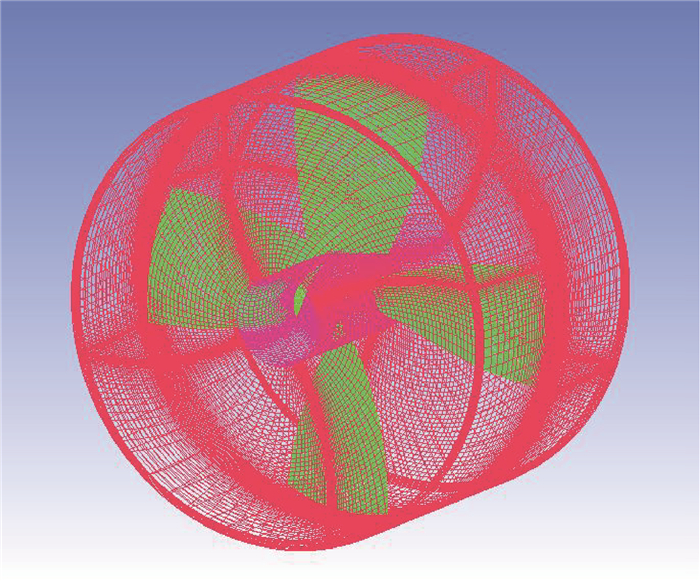

本文对包含了导管的大域同样采用六面体网格形式。图 3为总体计算域的网格布置形式,外静止域半径为3D (D为螺旋桨直径),计算域入口与螺旋桨盘面的距离为4D;计算域出口与螺旋桨盘面的距离为5D。本文划分的大域和小域网格总数量为157万,小域网格数为97万,大域网格数为60万。导管桨表面网格划分见图 4。

|

| 图 3 流体域网格划分 Fig. 3 Meshing of fluid domain |

| 图选项 |

|

| 图 4 导管桨表面网格划分 Fig. 4 Meshing over surfaces of ducted propeller |

| 图选项 |

2.2 边界条件 在导管表面上,边界条件设为固壁,无滑移。螺旋桨旋转域采用MRF法,具体设置见表 3。

表 3 数值模型及工况 Table 3 Numerical model and operating condition

| 数值方法 | 计算模型 |

| 求解器 | 三维单精度基于压力的定常隐式求解器 |

| 湍流模型 | SST k-ω |

| 运动模式 | MRF |

| 水的密度/(kg·m-3) | 998.2 |

| 水的动力黏性系数/(kg·(m·s)-1) | 0.001003 |

| 螺旋桨转速/(r·min-1) | 600 |

| 入口速度/(m·s-1) | 1.25 |

| 压力离散格式 | Standard |

| 耦合方式 | SIMPLEC |

| 差分方式 | 一阶迎风格式 |

表选项

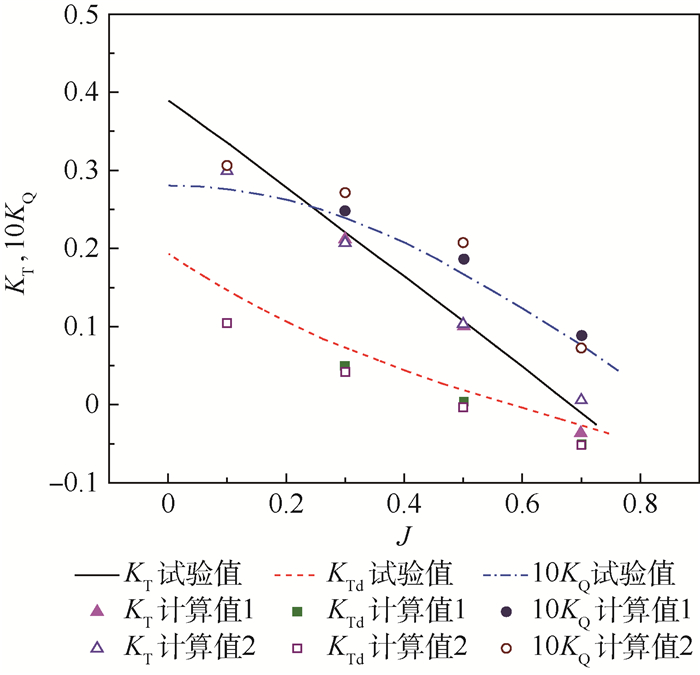

3 验证 为了验证第2节所提到的计算模型的准确性,本文使用该计算方法计算了JD7704+Ka4-5508型导管桨的水动力性能,并与试验数据进行对比。图 5给出了不同进速下螺旋桨的敞水性能。螺旋桨的推力系数KTp、螺旋桨的转矩系数KQp、导管的推力系数KTd、导管的转矩系数KQd、螺旋桨的进速系数J的定义由式(6)~式(10) 给出。

|

| 图 5 JD7704+Ka4-5508型导管桨敞水特性的计算值与试验值比较 Fig. 5 Comparison of numerical and test results of JD7704+Ka4-5508 ducted propeller's open water characteristics |

| 图选项 |

螺旋桨的推力系数:

| (6) |

螺旋桨的转矩系数:

| (7) |

导管的推力系数:

| (8) |

导管的转矩系数:

| (9) |

螺旋桨的进速系数:

| (10) |

式中:Tp为螺旋桨的推力;Qp为螺旋桨的转矩;Td为导管的推力;Qd为导管的转矩;n为转速;VA为螺旋桨进速。在此定义KT=KTp+KTd,KQ=KQp+KQd。

将计算结果与试验值进行对比,结果见图 5。

其中,计算值1表示计算域入口与螺旋桨盘面的距离为4D,计算域出口与螺旋桨盘面的距离为5D;计算值2表示计算域入口与螺旋桨盘面的距离为3D,计算域出口与螺旋桨盘面的距离为6D。

从图 5可以看出,在计算域足够大的前提下,2种入口和出口位置并不会对计算结果造成很大影响。对于JD7704+Ka4-5508型导管桨,本文中CFD模拟的计算值与试验值吻合较好。

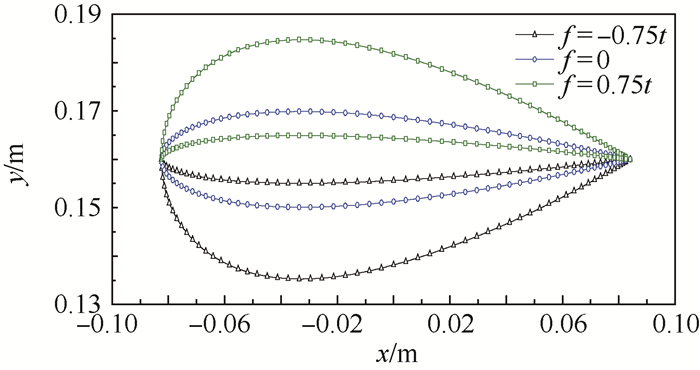

4 加速、减速导管桨水动力特性分析 为研究加速导管和减速导管对导管桨水动力性能的影响,本文主要采用改变导管翼形剖面的拱度和攻角2种方式,进行建模并分析其水动力性能。为了能够得到更具普遍意义的结论,本文采用剖面形式更为简单的NACA0012翼形作为导管桨的剖面,其初始型值见图 6中的0拱度剖面。

|

| 图 6 拱度为-0.75 t、0和0.75 t时导管翼形剖面示意图 Fig. 6 Schematic diagram of duct's airfoil sections as f=-0.75 t, f=0, and f=0.75 t |

| 图选项 |

4.1 改变导管翼形剖面拱度 NACA0012翼形剖面的初始拱度f为0。按照局部剖面厚度t的百分比来改变其拱度。在图 6中,f=0.75 t表示导管外拱,其局部拱度f是局部厚度的0.75倍。本节共计算了7种情况,导管翼形剖面拱度分别为-0.75 t、-0.50 t、-0.25 t、0、0.25 t、0.50 t、0.75 t。以拱度分别为-0.75 t、0和0.75 t时为例,其型线如图 6所示。

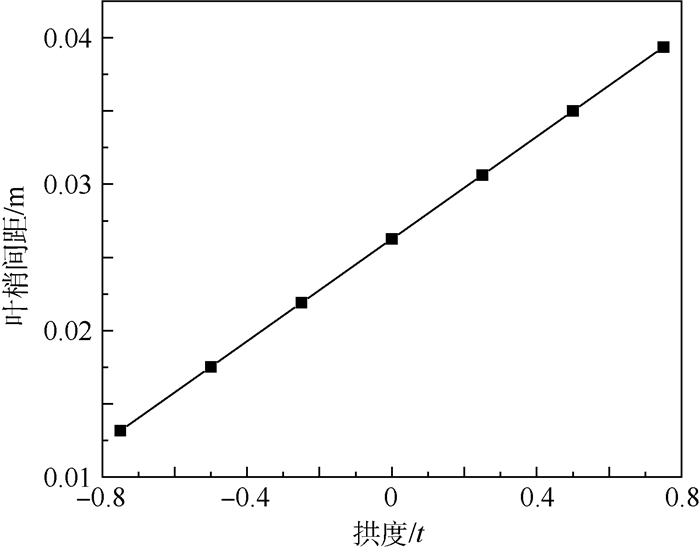

不同翼形剖面拱度时,导管与叶梢之间距离的变化如图 7所示。

|

| 图 7 叶梢间距随导管拱度的变化 Fig. 7 Variation of tip clearance with cambers of duct |

| 图选项 |

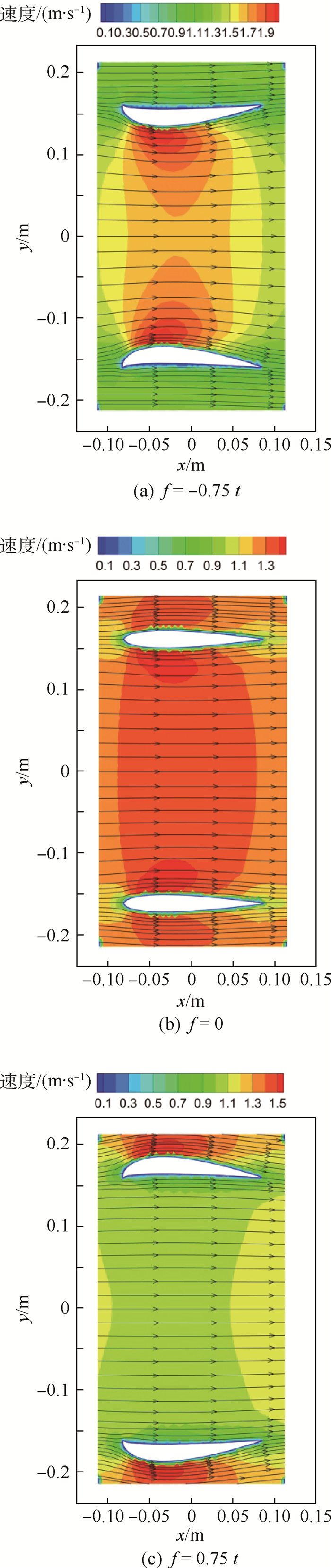

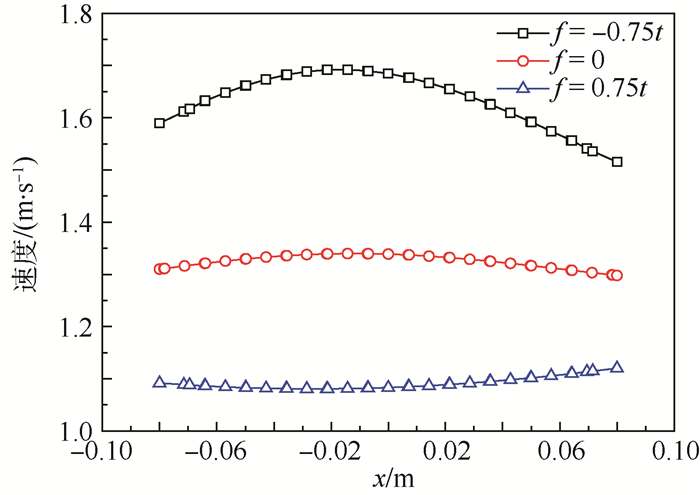

4.1.1 不同拱度导管的流场比较 本节分析了翼形剖面拱度分别为-0.75 t、0和0.75 t的导管,在来流速度为1.25 m/s时,导管内部的速度分布,其中只有导管时导管内部的速度分布如图 8所示。

|

| 图 8 f=-0.75 t、f=0和f=0.75 t时导管O-xy截面上流线和轴向速度分布 Fig. 8 Flow lines and axial velocity distribution on O-xy section as f=-0.75 t, f=0, and f=0.75t |

| 图选项 |

从图 8可以看出,当导管翼形剖面拱度为-0.75 t和0时,导管中部轴向速度普遍比入口和出口处的速度大,说明此时导管为加速导管。当其拱度为0.75 t时,导管中部的轴向速度普遍比入口和出口处的速度小,说明此时导管为减速导管。靠近导管处的轴向速度变化梯度较大,且随着与导管间距离的减小,其轴向速度逐渐减小。从图 8(a)和图 8(c)可以看出,对于内拱导管,轴向速度最大的位置出现在导管内壁的最大曲率处。对于外拱导管,轴向速度最大的位置出现在导管外壁的最大曲率处。从图 8(b)可以看出,即使导管翼形剖面的拱度为0,受其厚度的影响,仍然具有一定的加速效果。表 4和图 9给出了当导管翼形剖面拱度分别为-0.75 t、0和0.75 t时,导管内不同位置轴向速度的变化情况。

|

| 图 9 f=-0.75 t、f=0和f=0.75 t时导管内沿中轴线的轴向速度分布 Fig. 9 Axial velocity distribution along x-axis as f=0.75 t, f=0, and f=0.75 t |

| 图选项 |

表 4 改变拱度时不同截面轴向平均速度 Table 4 Averaged axial velocity on different sections with varied camber

| 拱度 | 入口速度/(m·s-1) | 中部速度/(m·s-1) | 出口速度/(m·s-1) |

| -0.75 t | 1.314 474 | 1.808 438 | 1.267 485 |

| 0 | 1.193 269 | 1.366 831 | 1.190 093 |

| 0.75 t | 1.047 939 | 0.909 793 | 1.023 590 |

表选项

从表 4和图 9可以看出,在翼形剖面拱度为-0.75 t和0的导管中,从入口到出口不同截面处的轴向平均速度和沿中轴线的轴向速度均为先增大再减小,在翼形剖面拱度为0.75 t的导管中,从入口到出口不同截面处的轴向平均速度和沿中轴线的轴向速度均为先减小再增大,进一步验证了当导管翼形剖面拱度为-0.75 t时,该导管为加速导管,当拱度为0.75 t时,该导管为减速导管。根据图 9进行简单的插值可以发现,要使流体零加速,导管翼形剖面的拱度约为0.187 5 t。

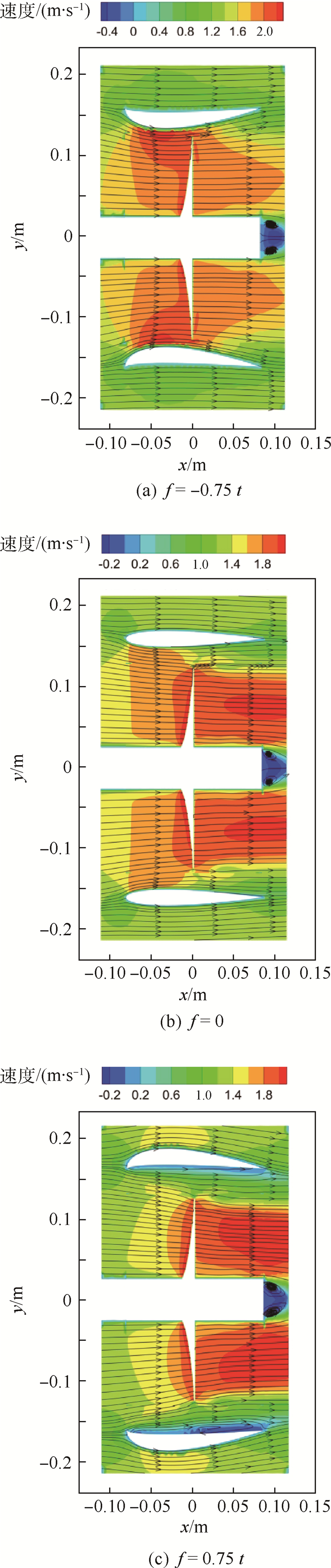

包含螺旋桨时导管内部的速度分布如图 10所示。可以看出,拱度变化对导管桨内部流场的影响是十分明显的,随着拱度的增加,导管桨内部流场的轴向速度逐渐减小。比较图 10(a)、图 10(b)和图 10(c),随着拱度的增加,螺旋桨前端的轴向速度逐渐减小,而螺旋桨后端的轴向速度逐渐增加,根据动量定理可知,螺旋桨的推力会越来越大,这与图 11中的结果一致。

|

| 图 10 f=-0.75 t、f=0和f=0.75 t时导管桨O-xy截面上流线和轴向速度分布 Fig. 10 Flow lines and axial velocity distribution on O-xy section with propeller as f=-0.75 t, f=0, and f=0.75 t |

| 图选项 |

|

| 图 11 导管翼形剖面拱度对螺旋桨水动力性能的影响 Fig. 11 Influences of cambers of duct's airfoil section onpropeller's hydrodynamic performance |

| 图选项 |

4.1.2 导管桨受力分析 将导管桨设置在速度为1.25 m/s的均匀来流中,螺旋桨的进速系数J=0.5,转速为10 r/s。不同翼形剖面拱度的导管对螺旋桨的水动力性能影响如图 11所示。

从图 11可以看出,随着导管翼形剖面拱度由负值逐渐变化到正值,也即在导管由加速导管逐渐变化为减速导管的过程中,螺旋桨的推力系数和转矩系数、螺旋桨和导管整体的推力系数和转矩系数总体上呈逐渐增大的趋势,在导管翼形剖面拱度由0.50 t变化为0.75 t时稍有减小,初步分析这是由于加速导管使得导管内流体的速度增大,从而螺旋桨的相对进速降低,导致由螺旋桨所产生的推力减小,而减速导管使得导管内流体的速度减小,从而螺旋桨的相对进速增加,导致由螺旋桨所产生的推力增大。随着导管翼形剖面拱度由负值逐渐增大到正值,由导管所产生的推力系数由负值逐渐变为正值,然后又逐渐变为负值,这是由于随着导管翼形剖面拱度的绝对值的增加,导管在垂直于均匀来流平面上的投影变大,使得导管对来流产生阻碍作用,形成阻力。在整个变化过程中,由于导管是回转体,其转矩系数基本为0。结合图 7可以看出,随着导管与叶梢之间距离的增大,螺旋桨的推力系数和转矩系数、螺旋桨和导管整体的推力系数和转矩系数总体上呈逐渐增大的趋势。

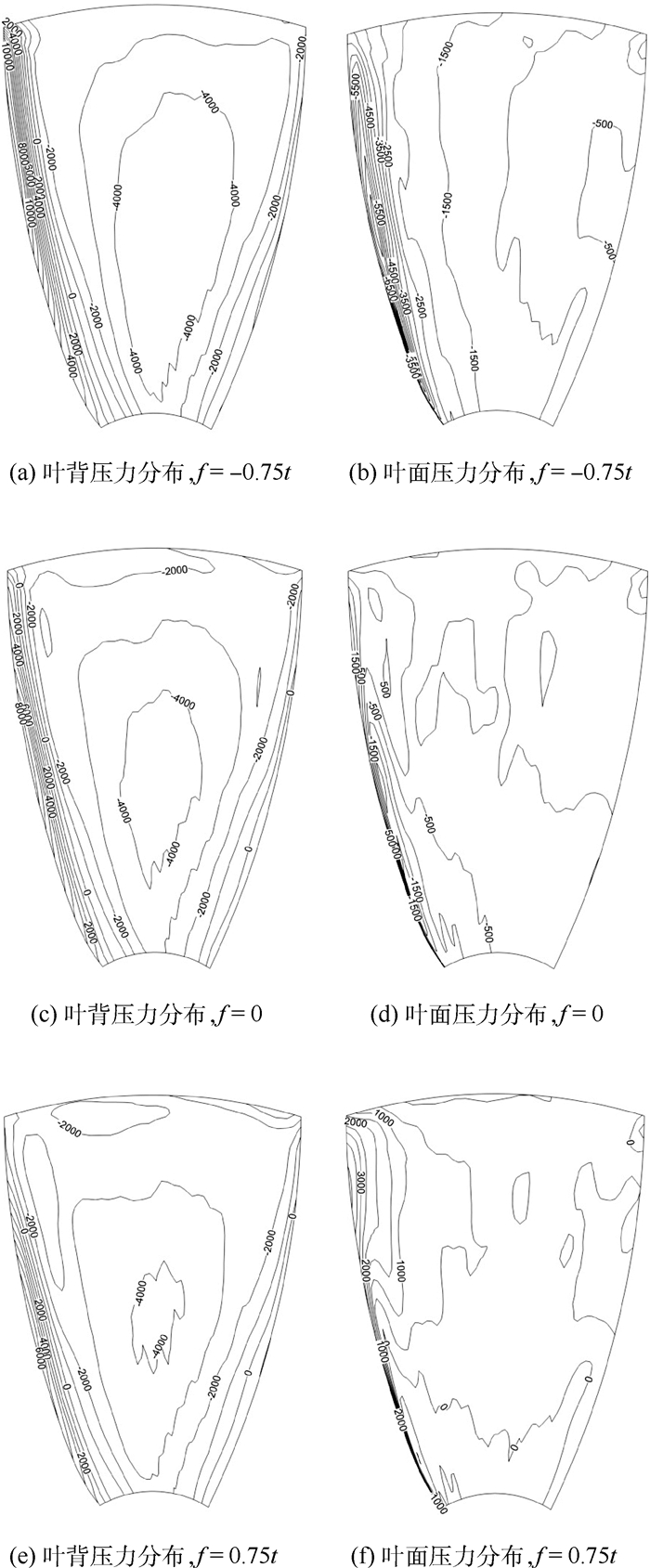

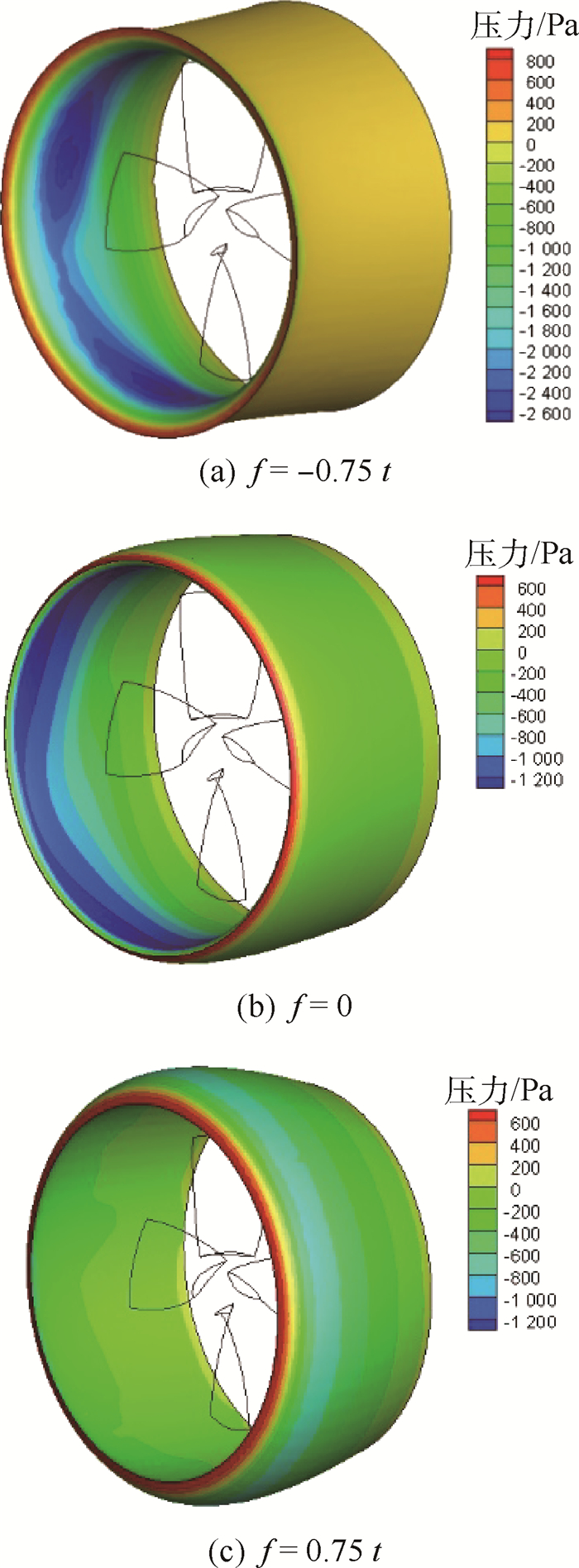

4.1.3 桨叶压力分布 当来流速度为1.25 m/s,螺旋桨的进速系数J=0.5,转速为10 r/s,导管翼形剖面拱度为-0.75t、0和0.75 t时,导管桨桨叶的叶背、叶面压力分布如图 12所示。

|

| 图 12 f=-0.75 t、f=0和f=0.75 t时桨叶的叶背、叶面压力分布 Fig. 12 Pressure distribution on propeller's back and face as f=-0.75 t, f=0 and f=0.75 t |

| 图选项 |

从图 12中可以看出,在导管翼形剖面拱度从-0.75 t逐渐变化为0.75 t的过程中,螺旋桨叶背上压力的最大值均逐渐减小,最小值基本保持不变,叶面上压力的最大值、最小值均逐渐增大,螺旋桨叶背、叶面压力差逐渐变大,由螺旋桨所产生的推力增大,这与图 11中的结果基本保持一致,说明通过改变导管翼形剖面拱度得到的加速导管使得导管内流体的速度增大,从而螺旋桨的相对进速降低,导致由螺旋桨所产生的推力减小,而通过此种方式得到的减速导管使得导管内流体的速度减小,从而螺旋桨的相对进速增加,导致由螺旋桨所产生的推力增大。

4.1.4 导管压力分布 当来流速度为1.25 m/s,螺旋桨的进速系数J=0.5,转速为10 r/s,导管翼形剖面拱度为-0.75t、0和0.75 t时,导管桨导管的压力分布如图 13所示。

|

| 图 13 f=-0.75 t、f=0和f=0.75 t时导管压力分布 Fig. 13 Pressure distribution on duct as f=-0.75 t, f=0, and f=0.75 t |

| 图选项 |

从图 13可以看出,3种拱度的导管外壁上压力分布都比较均匀,导管上的高压区主要集中在导管前缘,且当导管翼形剖面拱度为-0.75 t时,高压区主要集中在导管内壁前缘,当其拱度为0和0.75 t时,高压区主要集中在导管外壁前缘。当导管翼形剖面拱度为-0.75 t时,由于叶梢与导管内壁间距相对较小,在叶梢附近的导管内壁上会形成比较明显的低压区,当其拱度为0和0.75 t时,导管上的低压区主要集中在导管内壁前缘。

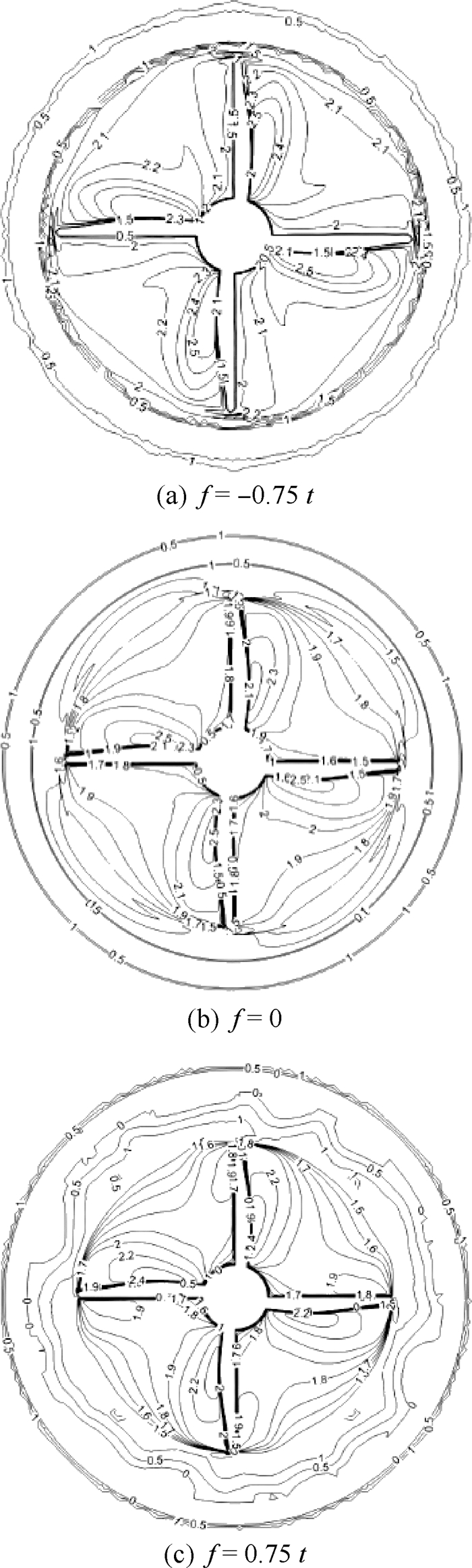

4.1.5 导管内流场分析 当来流速度为1.25 m/s,螺旋桨的进速系数J=0.5,转速为10 r/s,导管翼形剖面拱度为-0.75 t、0和0.75 t时,桨盘面上的轴向速度分布如图 14所示。

|

| 图 14 f=-0.75 t、f=0和f=0.75 t时导管桨x/R=0处轴向速度分布 Fig. 14 Axial velocity distribution of ducted propeller on x/R=0 section as f=-0.75 t, f=0, and f=0.75 t |

| 图选项 |

从图 14可以看出,3种翼形剖面拱度的导管桨桨盘面上轴向速度分布基本一致,叶梢和导管的内壁、外壁处速度较低,尤其是桨叶与导管间隙处,会形成一个低速区,而在叶背上则出现一个高速区。随着导管翼形剖面拱度由-0.75 t逐渐变为0.75 t,导管内壁附近的轴向速度逐渐减小,且当其拱度为0.75 t时,导管内壁附近形成的湍流比较明显。

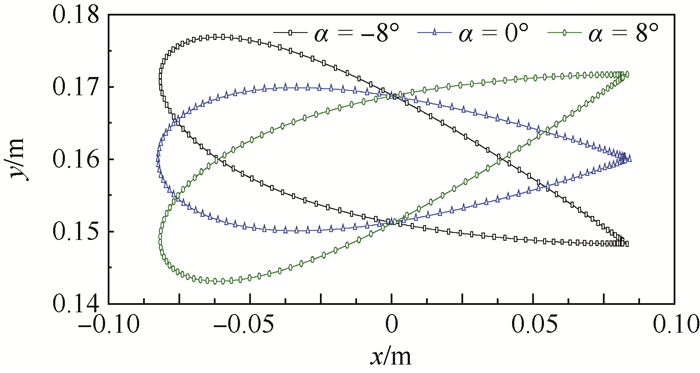

4.2 改变导管翼形剖面攻角 本节对导管桨导管翼形剖面的攻角进行了改变,NACA0012翼形剖面的初始攻角α为0°,共计算了5种情况,攻角α分别为-8°、-4°、0°、4°、8°。在改变导管翼形剖面攻角的过程中,保持其位于悬线中点的旋转中心位置不变。以攻角分别为-8°、0°和8°时为例,其型线如图 15所示。

|

| 图 15 α=-8°、α=0°和α=8°时导管翼形剖面示意图 Fig. 15 Schematic diagram of duct's airfoil sections as α=-8°, α=0°, and α=8° |

| 图选项 |

4.2.1 不同攻角导管的流场比较 本节分析了翼形剖面攻角分别为为-8°、0°和8°的导管,在来流速度为1.25 m/s时,导管内部的速度分布,其中只有导管时导管内部的速度分布如图 16所示。

|

| 图 16 α=-8°和α=8°时导管O-xy截面上流线和轴向速度分布 Fig. 16 Flow lines and axial velocity distribution on O-xy section as α=-8° and α=8° |

| 图选项 |

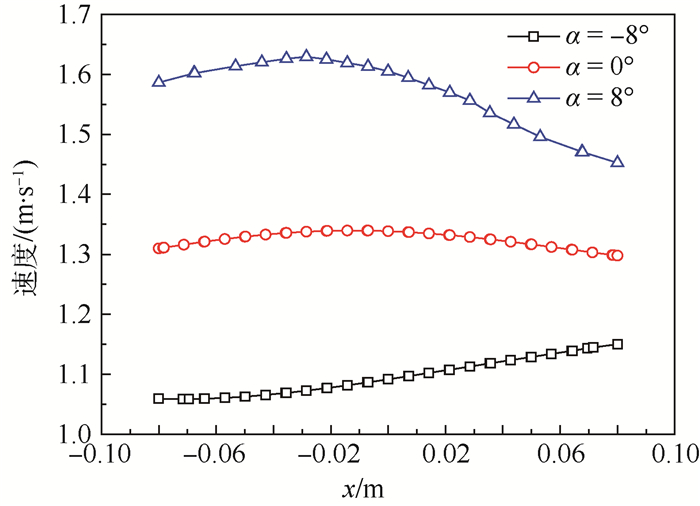

从图 16和图 8(b)可以看出,当导管翼形剖面攻角为-8°和0°时,从导管入口到出口的轴向速度逐渐增大,说明此时导管为加速导管。当其攻角为8°时,从导管入口到出口的轴向速度逐渐减小,说明此时导管为减速导管。从图 16可以看出,对于攻角为负值的导管,轴向速度最大的位置出现在导管外壁的前缘。对于攻角为正值的导管,轴向速度最大的位置出现在导管内壁的前缘。图 17和表 5给出了导管翼形剖面攻角为-8°、0°和8°时,导管内不同位置轴向速度的变化情况。

|

| 图 17 α=-8°、α=0°和α=8°时导管内沿中轴线的轴向速度分布 Fig. 17 Axial velocity distribution along x-axis as α=-8°, α=0°, and α=8° |

| 图选项 |

表 5 改变攻角时不同截面轴向平均速度 Table 5 Averaged axial velocity on different sections with varied attack angle

| 攻角/(°) | 入口速度/(m·s-1) | 中部速度/(m·s-1) | 出口速度/(m·s-1) |

| -8 | 0.750 235 | 1.086 298 | 1.117 297 |

| 0 | 1.193 269 | 1.366 831 | 1.190 093 |

| 8 | 1.682 453 | 1.472 395 | 1.130 847 |

表选项

从表 5可以看出,在翼形剖面攻角为-8°的导管中,从入口到出口不同截面处的轴向平均速度逐渐增大,在其为0°的导管中,从入口到出口不同截面处的轴向平均速度先增大再减小。在其为8°的导管中,从入口到出口不同截面处的轴向平均速度逐渐减小,进一步验证了当导管翼形剖面攻角为-8°时,该导管为加速导管,当其为8°时,该导管为减速导管。从图 17可以看出,在翼形剖面攻角为-8°的导管中,沿中轴线的轴向速度逐渐增大,在翼形剖面攻角为0°、8°的导管中,沿中轴线的轴向速度均为先增大再减小,进行简单的插值可以发现,要使流体零加速,导管翼形剖面的攻角约为2°。

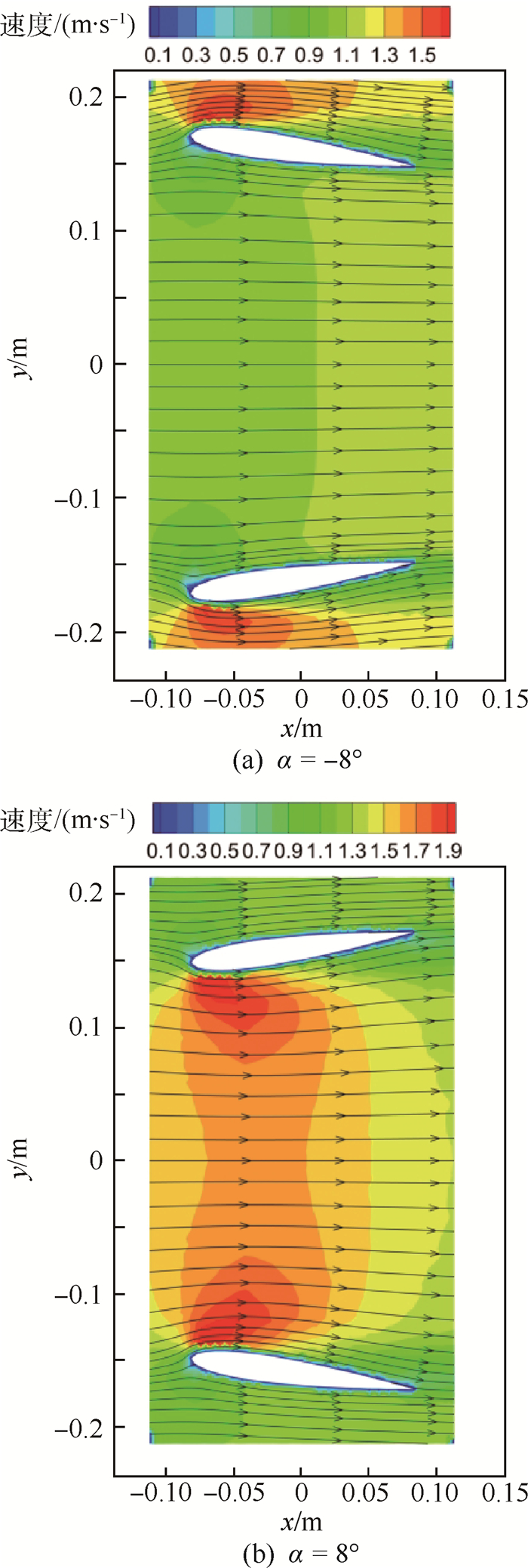

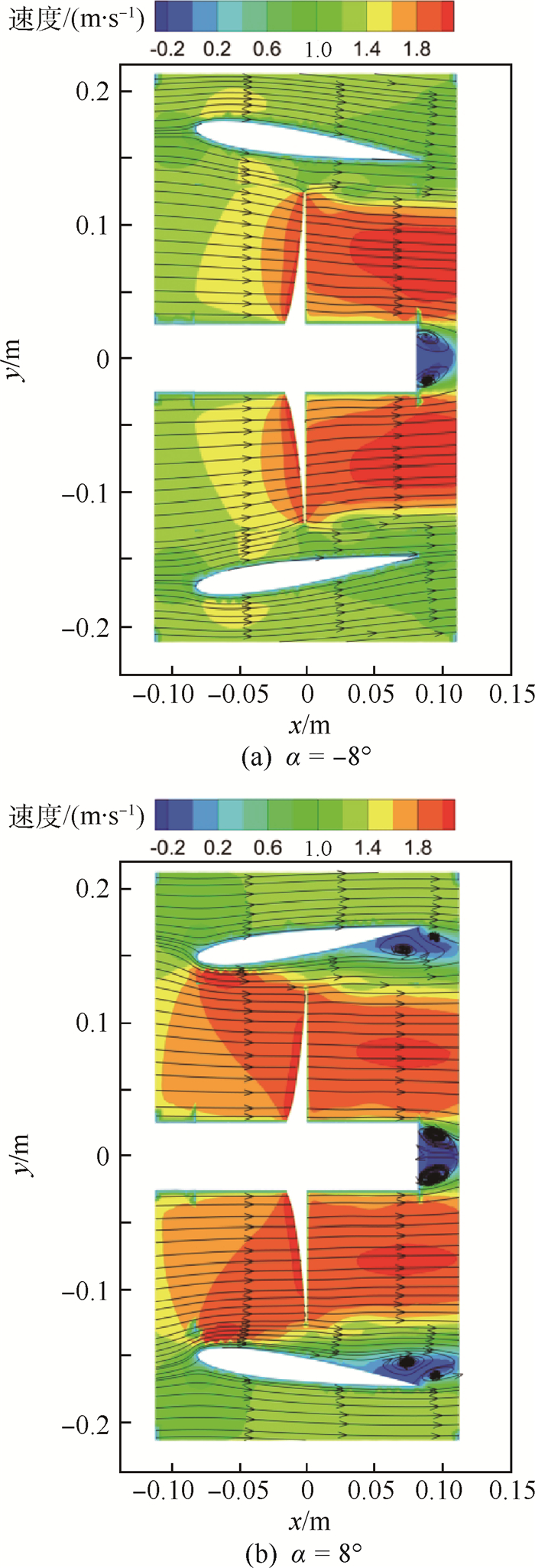

包含螺旋桨时导管内部的速度分布如图 18所示。从图 18和图 10(b)可以看出,随着攻角的增加,螺旋桨前后的轴向速度差逐渐减小,这说明螺旋桨产生的轴向力会逐渐减小,从图 19也可以看出这种趋势。当攻角为8°时,导管尾缘产生了明显的流动分离并形成漩涡,而攻角为-8°时并没有产生这种现象。

|

| 图 18 α=-8°和α=8°时导管O-xy截面上流线和轴向速度分布 Fig. 18 Flow lines and axial velocity distribution on O-xy section as α=-8° and α=8° |

| 图选项 |

|

| 图 19 导管翼型剖面攻角对螺旋桨水动力性能的影响 Fig. 19 Influences of attack angles of duct's airfoil section on propeller's hydrodynamic performance |

| 图选项 |

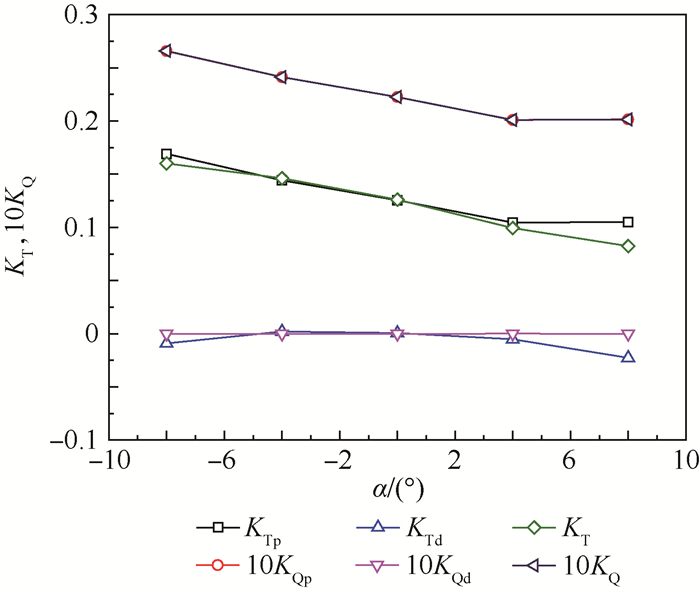

4.2.2 导管桨受力分析 将导管桨设置在速度为1.25 m/s的均匀来流中,螺旋桨的进速系数J=0.5,转速为10 r/s。不同翼形剖面攻角的导管对螺旋桨的水动力性能影响如图 19所示。

从图 19可以看出,随着导管翼形剖面攻角由负值逐渐变化到正值,也即在导管由加速导管逐渐变化为减速导管的过程中,螺旋桨的推力系数和转矩系数、螺旋桨和导管整体的转矩系数总体上呈逐渐减小的趋势,在导管翼形剖面攻角由4°变化为8°时稍有增加,螺旋桨和导管整体的推力系数持续减小。随着导管翼形剖面攻角由负值逐渐增大到正值,由导管所产生的推力系数由负值逐渐变为0,然后又逐渐变为负值。

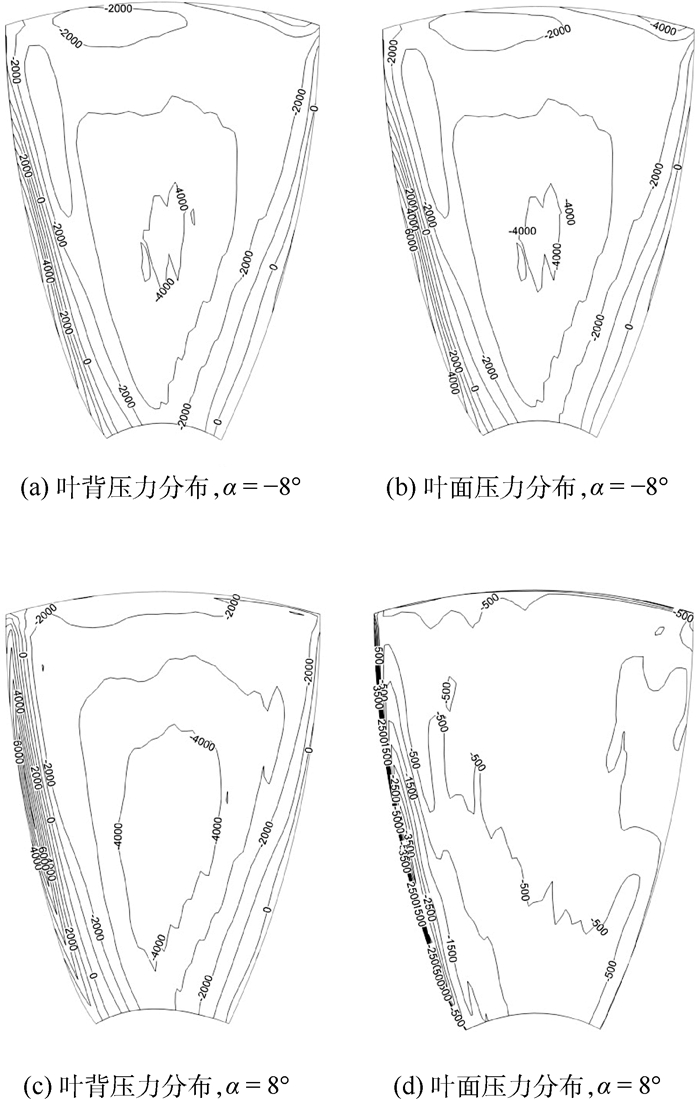

4.2.3 桨叶压力分布 当来流速度为1.25 m/s,螺旋桨的进速系数J=0.5,转速为10 r/s,导管翼形剖面攻角为-8°、0°和8°时,导管桨桨叶的叶背、叶面压力分布如图 20和图 12(c)、图 12(d)所示。

|

| 图 20 α=-8°、α=8°时桨叶的叶背、叶面压力分布 Fig. 20 Pressure distribution on propeller's back and face as α=-8° and α=8° |

| 图选项 |

从图 20和图 12(c)、图 12(d)可以看出,在导管翼形剖面攻角从-8°逐渐变化为8°的过程中,螺旋桨叶背上压力的最大值均逐渐增大,最小值基本保持不变,叶面上压力的最大值基本保持不变,最小值均逐渐减小,螺旋桨叶背、叶面压力差逐渐变小,由螺旋桨产生的推力减小,与图 19的结果基本保持一致,说明通过改变导管翼形剖面攻角得到的加速导管,虽然使导管出口处的流速增大,但是出口相对更小,阻碍了流体流出,从而螺旋桨的相对进速增大,导致由螺旋桨产生的推力增大,而通过此方式得到的减速导管虽然使导管出口处的流速减小,但是出口相对更大,有利于流体流出,从而螺旋桨的相对进速减小,导致由螺旋桨产生的推力减小。

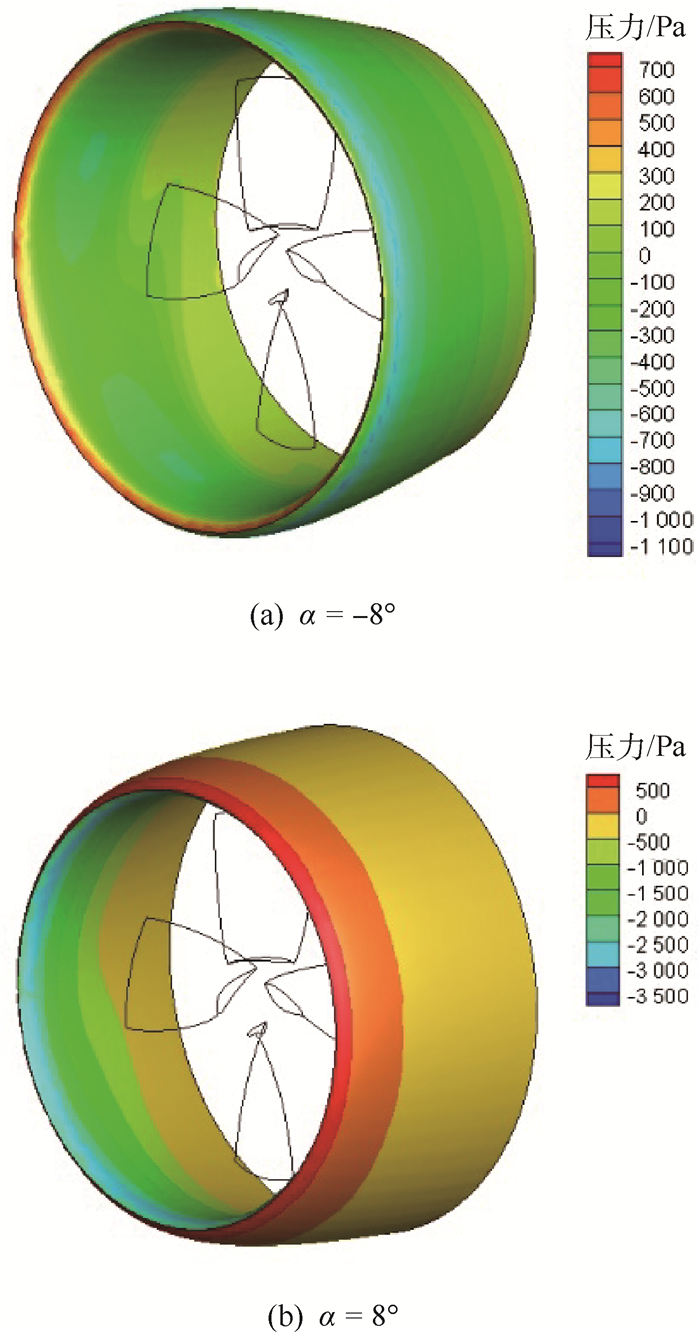

4.2.4 导管压力分布 当来流速度为1.25 m/s,螺旋桨的进速系数J=0.5,转速为10 r/s,导管翼形剖面攻角为-8°、0°和8°时,导管桨导管的压力分布如图 21和图 13(b)所示。

|

| 图 21 α=-8°和α=8°时导管压力分布 Fig. 21 Pressure distribution on duct as α=-8° and α=8° |

| 图选项 |

从图 21和图 13(b)可以看出,3种攻角的导管外壁上压力分布都比较均匀,导管上的高压区主要集中在导管前缘,且当导管翼形剖面攻角为-8°时,高压区主要集中在导管内壁前缘,当其攻角为0°和8°时,高压区主要集中在导管外壁前缘。当导管翼形剖面攻角为-8°时,导管上的低压区主要集中在导管外壁前缘,当其攻角为0°和8°时,导管上的低压区主要集中在导管内壁前缘。

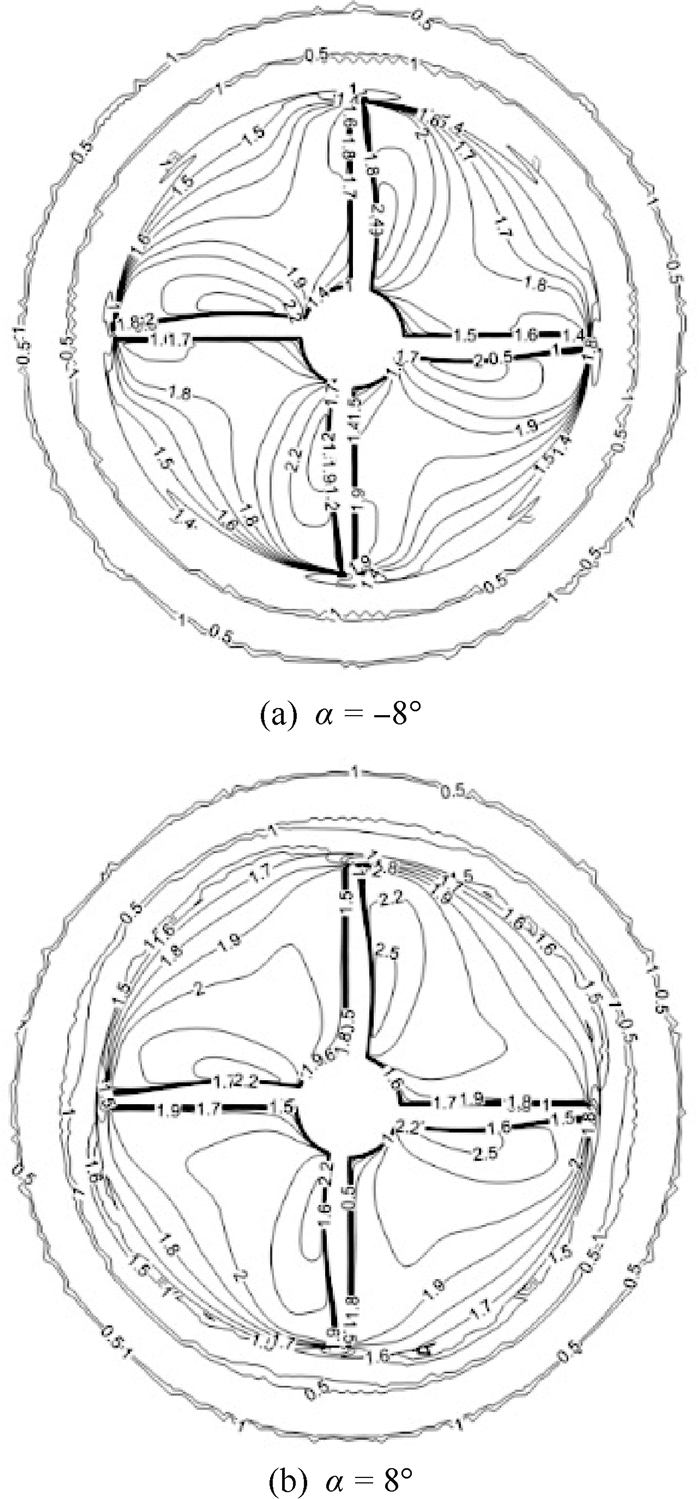

4.2.5 导管内流场分析 当来流速度为1.25 m/s,螺旋桨的进速系数J=0.5,转速为10 r/s,导管翼形剖面攻角为-8°、0°和8°时,桨盘面上的轴向速度分布如图 22和图 14(b)所示。

|

| 图 22 攻角为-8°和8°时导管桨x/R=0处轴向速度分布 Fig. 22 Axial velocity distribution of ducted propeller onx/R=0 section as α=-8° and α=8° |

| 图选项 |

从图 22和图 14(b)可以看出,3种翼形剖面攻角的导管桨桨盘面上轴向速度分布基本一致,叶梢和导管的内壁、外壁处速度较低,尤其是桨叶与导管间隙处,会形成一个低速区,而在叶背上则出现一个高速区。

5 结论 本文采用CFD方法,分析了加速、减速导管水动力性能的差异,及其对螺旋桨影响。

1) 采用改变导管翼形剖面拱度的方式得到的加速导管可以使螺旋桨的推力和转矩大大降低,适合于低载荷高速船舶,而减速导管会增加螺旋桨推力和转矩,适合拖轮等重载荷船舶。

2) 采用改变导管翼形剖面攻角的方式得到的加速、减速导管对螺旋桨推力和转矩的影响恰好与采用改变导管翼形剖面拱度方法相反。

需要指出的是,本文主要研究了由拱度和攻角不同引起的导管加速、减速效果。为了使研究结果更具有普遍意义,需要尽量忽略诸如厚度等变量对计算结果的影响。因此,本文在进行加速、减速导管的分析时,并没有采用已经比较成熟的JD系列导管,而采用了更为简单的NACA0012翼形导管。即便如此,也可以看到,在0拱度、0攻角时,导管仍然存在一定的加速效果。

参考文献

| [1] | 马乾初, 汤忠谷, 张绍清. 船舶附体节能的现状与前景[J].武汉造船, 1992(5): 36–40.MA Q C, TANG Z G, ZHANG S Q. Present situation and prospect of energy-saving appendages[J].Wuhan Shipbuilding, 1992(5): 36–40.(in Chinese) |

| [2] | 王超, 黄胜, 常欣, 等. 螺旋桨毂帽鳍水动力性能数值分析[J].船海工程, 2009, 38(6): 20–24.WANG C, HUANG S, CHANG X, et al. The prediction of hydrodynamic performance of propeller boss cap fins[J].Ship & Ocean Engineering, 2009, 38(6): 20–24.(in Chinese) |

| [3] | 马骋, 蔡昊鹏, 钱正芳, 等. 螺旋桨与毂帽鳍集成一体化优化设计方法研究[J].中国造船, 2014, 55(3): 101–107.MA C, CAI H P, QIAN Z F, et al. Research on integrated optimal design method of propeller and PBCF (propeller boss cap fins)[J].Shipbuilding of China, 2014, 55(3): 101–107.(in Chinese) |

| [4] | 崔承根, 施能继. 叶梢带端板螺旋桨的性能研究[J].华中科技大学学报(自然科学版), 1991(3): 117–120.CUI C G, SHI N J. An investigation on the performance of a screw with endplates at blade tips[J].Journal of Huazhong University of Science and Technology (Natural Science Edition), 1991(3): 117–120.(in Chinese) |

| [5] | 罗奕鑫, 崔承根. 叶梢带端板螺旋桨的设计方法[J].造船技术, 1997(8): 18–22.LUO Y X, CUI C G. Design of a screw with endplates at blade tips[J].Journal of Marine Technology, 1997(8): 18–22.(in Chinese) |

| [6] | 沈海龙.船体与节能附体及螺旋桨的非定常干扰研究[D].哈尔滨:哈尔滨工程大学, 2009.SHEN H L.Research on the unsteady interaction between ship hull and energy-saving appendage and propeller[D].Harbin:Harbin Engineering University, 2009(in Chinese). |

| [7] | 刘奕谦, 谢小龙. VLCC前置导管结构设计与强度分析[J].中国造船, 2013, 54(4): 109–119.LIU Y Q, XIE X L. Structure design and stress assessment of wake equalizing duct for VLCC[J].Shipbuilding of China, 2013, 54(4): 109–119.(in Chinese) |

| [8] | 黄少锋, 黄国富, 杨奕. 伴流补偿导管节能增效的CFD评估方法研究[J].中国造船, 2012, 53(A01): 7–12.HUANG S F, HUANG G F, YANG Y. Numerical prediction for effectiveness of wake equalizing duct[J].Shipbuilding of China, 2012, 53(A01): 7–12.(in Chinese) |

| [9] | FEITEN W, BAUER R, LAWITZKY G.Robust obstacle avoidance in unknown and cramped environments[C]//1994 IEEE International Conference on Robotics and Automation.Piscataway, NJ:IEEE Press, 1994:2412-2417. |

| [10] | 叶元培, 周连第, 郑永敏. 导管螺旋桨空泡性能系列试验研究[J].中国造船, 1980(4): 27–41.YE Y P, ZHOU L D, ZHENG Y M. Experimental investigations of the performance of ducted propeller series in cavitating conditions[J].Shipbuilding of China, 1980(4): 27–41.(in Chinese) |

| [11] | 叶元培, 沈贻德. 双体导管螺旋桨系列试验研究[J].中国造船, 1979(2): 3–36.YE Y P, SHEN Y D. A systematic study on the performance characteristics of propeller series with slotted nozzles[J].Shipbuilding of China, 1979(2): 3–36.(in Chinese) |

| [12] | KHATIB M.Sensor-based motion control for mobile robots[D].Toulouse:LAAS-CNRS, 1996. |

| [13] | 韩宝玉, 熊鹰, 叶金铭. 面元法预估导管螺旋桨定常性能的一种简便方法[J].船海工程, 2007, 36(3): 42–45.HAN B Y, XIONG Y, YE J M. A simple method to predict the steady performance of ducted propeller with surface panel method[J].Ship & Ocean Engineering, 2007, 36(3): 42–45.(in Chinese) |

| [14] | 刘小龙, 王国强. 导管螺旋桨定常性能预估的基于速度势的面元法[J].船舶力学, 2006, 10(3): 26–35.LIU X L, WANG G Q. A potential based panel method for prediction of steady performance of ducted propeller[J].Journal of Ship Mechanics, 2006, 10(3): 26–35.(in Chinese) |

| [15] | 杨晨俊, 王国强. 导管螺旋桨定常性能理论计算[J].上海交通大学学报, 1997, 31(11): 36–39.YANG C J, WANG G Q. Theoretical prediction of the steady performance of ducted propellers[J].Journal of Shanghai Jiaotong University, 1997, 31(11): 36–39.(in Chinese) |

| [16] | KAWAKITA C. A surface panel method for ducted propellers with new wake model based on velocity measurements[J].Journal of the Society of Naval Architects of Japan, 1992(172): 187–202. |

| [17] | KINNAS S, HSIN C Y, KEENAN D.A potential based panel method for the unsteady flow around open and ducted propellers[C]//18th ONR, 1990:21-38. |

| [18] | 解学参, 黄胜, 胡健, 等. 导管桨内部流场的数值计算[J].哈尔滨工程大学学报, 2009, 30(1): 7–12.XIE X C, HUANG S, HU J, et al. Inner flow field calculations for ducted propellers[J].Journal of Harbin Engineering University, 2009, 30(1): 7–12.(in Chinese) |

| [19] | 胡健, 黄胜, 马骋, 等. 影响导管桨内部流场的几个因素[J].天津大学学报, 2009, 42(4): 340–344.HU J, HUANG S, MA C, et al. Several influence factors for the inner flow field of ducted propeller[J].Journal of Tianjin University, 2009, 42(4): 340–344.(in Chinese) |

| [20] | SANCHEZ-CAJA A, RAUTAHEIMO P, SIIKONEN T.Simulation of incompressible viscous flow around a ducted propeller using a RANS equation solver[C]//Proceedings of the 23rd Symposium on Naval Hydrodynamics.Washington, D.C.:National Academy Press, 2000:527-539. |

| [21] | PARK W G, JUNG Y R, KIM C K. Numerical flow analysis of single-stage ducted marine propulsor[J].Ocean Engineering, 2005, 32(10): 1260–1277.DOI:10.1016/j.oceaneng.2004.10.022 |

| [22] | 崔立新.导管螺旋桨的水动力性能及噪声性能预报[D].哈尔滨:哈尔滨工程大学, 2013.CUI L X.Prediction of hydrodynamic performances and noise of ducted propeller[D].Harbin:Harbin Engineering University, 2013(in Chinese). |