本文所研究的DREHA有2种工作模式:主动/主动和主动/被动。在主动/主动工作模式下,两通道同时工作,共同推动串联液压缸,此时两通道产生了力纷争。力纷争的解决方法有以下5种:①严格控制伺服回路参数,特别是反馈增益公差,提高部件加工精度,尽量减少通道之间的误差,提高通道间的一致性。由于系统各类型的误差不可避免,因此只能在一定程度上缓解力纷争,还增加了成本。②通过表决输出单值指令信号,消除或减小输入信号差异,但对其他误差无法避免。③通过表决位移反馈信号,采取等待踏步的方式,消除或减小输出信号的差异。等待踏步的方式存在非线性,会降低作动系统的固有频率。④通过减小压力增益、增加阻尼来减小力纷争的幅值,但系统的刚度和动态性能会降低。⑤采用均衡技术,迫使各通道输出力趋向一致,从而缓解或消除力纷争现象。上述5种方法以均衡技术减小力纷争的方式最佳。

通常所用的力均衡控制策略分为3种:差值力补偿控制、交叉耦合控制和前置滤波器控制[5-7]。在相似余度配置的系统或非相似余度混合系统中,力纷争的力均衡控制是对作动系统进行多余度设计的关键问题,对提高系统性能具有较大的意义[8-10]。目前,对力均衡控制算法的研究较少,针对性较强,本文将针对DREHA存在的力纷争现象,研究相应的力均衡算法,设计力均衡控制器,达到减小力纷争的效果。

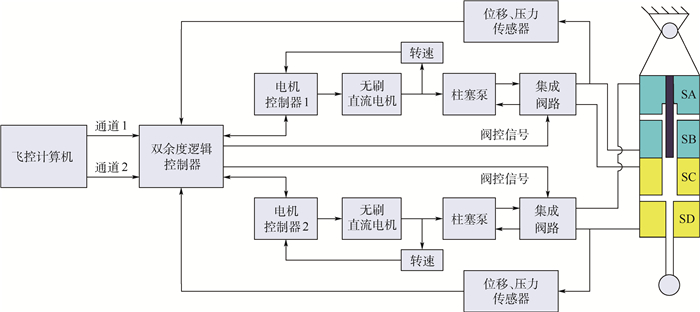

1 DREHA的系统组成与工作原理 DREHA的系统结构如图 1所示,双余度逻辑控制器接收飞控计算机指令信号并实时监控各传感器信号,完成对系统的余度管理和控制。每通道均采用无刷直流电机直接驱动定量柱塞泵,通过对电机转速的控制实现泵输出流量的控制,进而对作动筒输出位移进行控制;采用双作用串联液压缸实现输出位移的双余度;同时设置了相应的位移和压力传感器,实现系统运行状态的实时监测和控制。此DREHA系统的关键是在执行机构部分采用串联液压缸进行液压力综合,以实现双余度,避免了多个作动筒的输出力纷争问题。串联作动器适用于小型飞机舵面设计,其结构紧凑,纷争力在作动器内部消耗,且其纷争力远远小于机械力综合式和位移综合式并联作动器所产生的纷争力。缺点是作动器长度长,需要安装空间大,因此设计了如图 1中所示的双余度串联液压缸结构方案。2个活塞刚性连接以保证其同时运动,活塞面SA和SD面积相等,作为通道2的两腔,活塞面SB和SC面积相等,作为通道1的两腔,且活塞杆嵌套的设计缩短了液压缸的整体长度。两通道柱塞泵都分别向液压缸两腔输入和输出相同的流量,这样就保证活塞在任意位置时,作动筒的总容积保持不变,既保证了2个泵的输入输出流量相等,又减小了结构长度,同时增压油箱只用来补充泵的内漏和管路泄漏引起的油液损失,减小了油箱的体积。

|

| 图 1 DREHA系统结构原理图 Fig. 1 Schematic diagram of DREHA system structure |

| 图选项 |

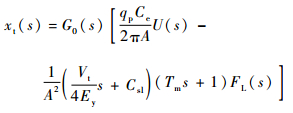

2 力纷争现象与仿真分析 对DREHA系统的任一通道,可以看作是完整的EHA系统,其由电机组件、泵组件以及液压缸-舵面负载组件三大部分组成,将电机和泵作为统一的环节考虑。根据直流电机电势平衡方程、转矩平衡方程、泵流量方程和力矩方程、液压缸的流量连续方程及负载力平衡方程,以电机电压为系统输入[11-12],液压缸位移为系统输出,整理可得EHA系统开环传递函数为

| (1) |

式中:xt(s)为液压缸位移;U(s)为电机电压;qp为柱塞泵排量;Ce为电机反电势系数;A为活塞有效作用面积;Vt为液压缸总容积;Ey为液压油等效体积弹性模量;Csl为作动筒的总泄漏系数;Tm为电机-泵机械时间常数;FL(s)为负载力;G0(s)为系统传递函数,其表达式为

| (1) |

其中:ω为EHA系统的液压固有频率;ξ为EHA系统的液压相对阻尼系数。

对于DREHA系统,其差别就是液压作动筒的作用面积不同,分别为A1和A2,由于串联液压缸为减小缸体长度的结构设计,使得A1<A2。由式(1)可得xt1>xt2。

根据每个通道作动器输出至舵面之间的变形量可以得出每个通道各自的输出力为

| (2) |

| (3) |

式中:k为作动器动态液压系统刚度;xR为舵面的位移;xt1和xt2分别为假设两液压缸独立工作时各通道的实际输出位移。

理想情况下,初始时系统负载为0,xt1=xt2=xR。由上述分析可得,DREHA系统初始工作xt1>xt2,因而可得,F1>0,F2<0。

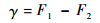

由于串联液压缸是液压力综合,根据上述分析,可得力纷争的表达式为

| (4) |

因为F1和F2方向相反,从而产生了力纷争。

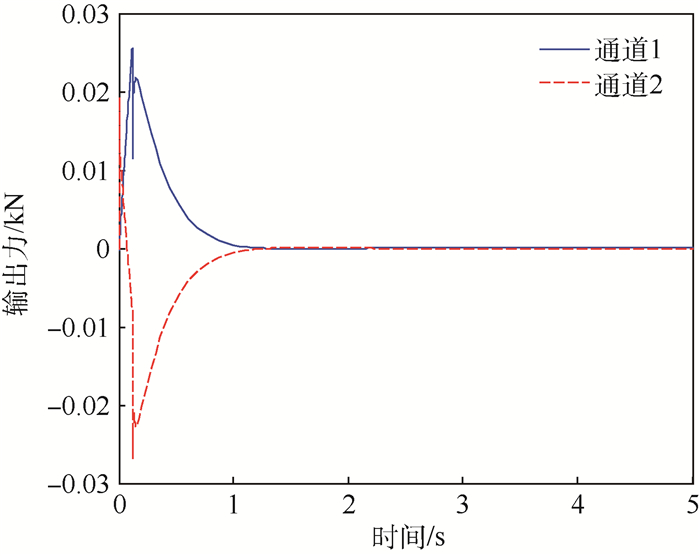

文献[4]在AMESim中建立DREHA液压部分的模型,在MATLAB中建立其控制器部分模型,电机使用转速环和电流环PID控制,使DREHA工作于主动/主动工作模式下。在AMESim中,其力纷争如图 2所示。起始时通道1与通道2的输出力相反,且纷争力达到了104量级,在1.5 s后纷争力逐渐消失。

|

| 图 2 主动/主动模式下的力纷争 Fig. 2 Force fighting in active/active mode |

| 图选项 |

从图 2中可以看出,力纷争现象仅存在于系统初始。由于串联液压缸的特性,其力纷争会内部消耗使得DREHA在推动负载时不会产生力纷争,主动/主动模式下是两腔的作用力共同克服负载,因此力纷争仅存在于系统初始阶段,两通道输出作动力相反。

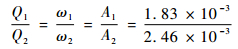

3 系统参数影响分析 表 1所示为DREHA仿真模型主要参数。可以看出,两通道的电机控制器参数、无刷直流电机参数、柱塞泵参数、集成阀路完全一致,在末端用串联液压缸将两通道EHA进行液压力综合,避免了2个作动筒输出力的纷争[7]。唯一的不同点是:通道1的活塞作用面积小于通道2的活塞作用面积,而两通道给定信号控制柱塞泵相同的转速,造成通道2的回油腔压力升高,成为了通道1的负载,形成力纷争。通过人为的补偿可以调节通道1的流量,来减小力纷争,使得两通道流量Q1和Q2满足:

表 1 DREHA系统参数 Table 1 Parameters of DREHA system

| 参数 | 数值 |

| 电机最大转速ωmax/(r·min-1) | 10 000 |

| 柱塞泵排量qp/(cc·r-1) | 1 |

| 无刷直流电机定子绕组电阻R/Ω | 0.245 |

| 无刷直流电机定子绕组电感L/H | 3.36×10-4 |

| 无刷直流电机电磁转矩系数Cm/(N·m·A-1) | 0.215 |

| 无刷直流电机反电势系数Ce/(V·(rad·s-1)-1) | 0.215 |

| 电机-泵的转动惯量J/(kg·m2) | 1.6×10-3 |

| 电机-泵的阻尼系数B/(N·m·(rad·s-1)-1) | 6.0×10-4 |

| 作动筒的总泄漏系数Csl/((m3·s-1)·Pa-1) | 2.5×10-12 |

| 通道1活塞有效面积A1/m2 | 1.83×10-3 |

| 通道1系统容腔的总容积V1/m3 | 2.0×10-4 |

| 通道2活塞有效面积A2/m2 | 2.46×10-3 |

| 通道2系统容腔的总容积V2/m3 | 2.6×10-4 |

| 液压油的等效体积弹性模量Ey/(N·m-2) | 6.86×108 |

| 活塞及负载的阻尼系数Bt/(N·(m·s-1)-1) | 100 |

| 负载的弹簧刚度Kt/(N·m-1) | 5×108 |

| 活塞及负载的惯性质量mt/kg | 30 |

表选项

| (2) |

式中:ω1和ω2分别为通道1和通道2中电机的转速。

在MATLAB中对电机转速输出环节进行流量补偿调整,则仿真后的两通道输出力如图 3所示。

|

| 图 3 流量补偿后的力纷争现象 Fig. 3 Force fighting after flow compensation |

| 图选项 |

从图 3中可以看出,人为进行流量补偿后,力纷争大大减小,相比系统最大输出力可以忽略不计。而实际情况中还有很多原因会导致两通道输出的位移不一致。例如,制造差异(工艺)、能源差异、传感器等部件差异、控制器差异(元器件)、环境变化(温度)、磨损(长期使用性能衰减)和作动器动态液压刚度变化等,均会导致输出位移、速度的差异。根据式(1),当两通道的参数qp、Ce、Vt和Csl不一致时,将会造成力纷争[10]。在流量补偿的基础上,研究这些参数对力纷争的影响,其中由于柱塞泵排量偏差所造成的力纷争最为明显,如图 4所示。

|

| 图 4 柱塞泵排量偏差造成的力纷争 Fig. 4 Force fighting caused by different pump displacements |

| 图选项 |

相对于机械力综合、并联位移综合式作动系统,串联作动系统的力纷争已大大减小。但力纷争的存在会降低系统的响应速度,也影响其位置精度。因此,应尽最大可能减小力纷争的幅值与持续时间。在目前所使用的5种减小力纷争的方法中,其余4种都只能在一定程度上减小力纷争,且会对系统造成一定的负面影响,因此,必须使用力均衡技术来减小力纷争。

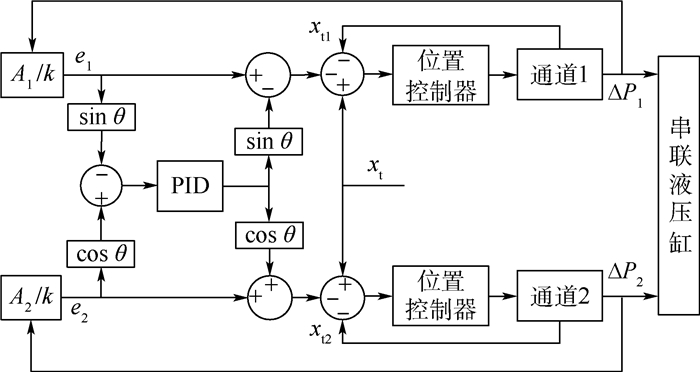

4 力均衡控制策略与控制器设计 4.1 差值力补偿控制 差值力补偿控制借鉴压力反馈均衡控制思想,两通道都是位置控制,力纷争信号经过PID后反馈成位置补偿信号,从而达到缓解力纷争的效果[11, 13-14]。差值力补偿控制通过PID控制器将两通道的输出力转换为每个通道的位置反馈,从而调整各通道的输出位移,减缓力纷争[15-16]。DREHA系统差值力补偿力均衡控制原理如图 5所示。

|

| 图 5 差值力补偿力均衡控制原理图 Fig. 5 Schematic diagram of force difference compensation equalization control |

| 图选项 |

在DREHA系统中,不能直接得到各通道的输出力,因此将各通道两腔的压差ΔP1和ΔP2引入到PID控制器中。在原始无力均衡控制器的MATLAB模型中,增加差值力补偿力均衡控制器模型进行仿真。此控制器的关键是调节PID控制器的参数,且参数优化的目标是减小力纷争的幅值,缩短到达平衡状态的时间。比例项可以加快力纷争收敛的速度,否则调节较慢。积分项对减小力纷争的幅值起到关键作用。微分项较大时容易引起系统振荡,但微分项的引入明显降低了力纷争的幅值。常数项K用于转换压强单位,设K=10-6。经过反复仿真调试,最终确定PID参数为:比例系数P=15,积分系数I=40,微分系数D=0.003。因此在流量补偿后柱塞泵排量参数偏差所造成的力纷争的基础上,增加差值力补偿力均衡控制,经过MATLAB与AMESim联合仿真得到仿真结果,如图 6所示。可以看出,在引入差值力力均衡控制策略后,大大减小了力纷争的幅值和持续时间,使得两通道的输出力能在较短的时间内达到平衡,两通道纷争力为0。

|

| 图 6 引入柱塞泵排量偏差力纷争时有无力均衡控制策略1的仿真结果 Fig. 6 Simulation results with and without force equalization control strategy 1 of introducing force fighting caused by different pump displacements |

| 图选项 |

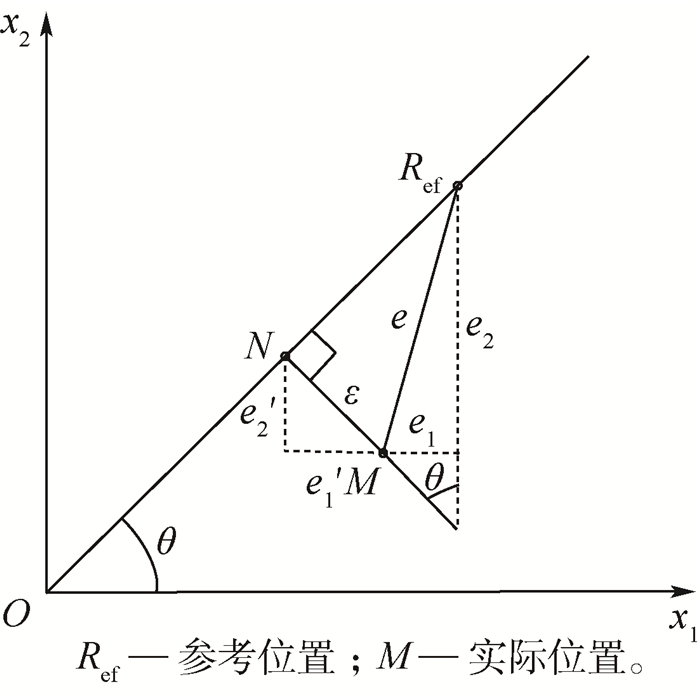

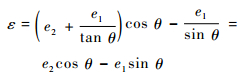

4.2 交叉耦合控制 交叉耦合控制通过减小两通道输出的位移偏差来减小力纷争,借鉴轮廓误差和交叉耦合控制的概念,分别将两通道的跟踪位移偏差经过计算转换为轮廓误差,经过PID调节后分别转换为各通道的位移补偿信号[12-13],其原理如图 7所示。理想情况下,通道1和通道2的位移应该是一致的。以通道1的输出位移为横坐标,通道2的输出位移为纵坐标,那么(x1, x2)的点应该在与x1轴成45°的直线上,当两通道的输出位移与实际不符时,则偏离45°直线,如点M。按照其几何关系可以得出轮廓误差为

|

| 图 7 交叉耦合控制 Fig. 7 Cross-coupling control |

| 图选项 |

| (5) |

式中:e1为通道1的跟踪误差;e2为通道2的跟踪误差。为使其恢复到预定的轨迹上,最近的距离就是回到点N,因此得出通道1的跟踪误差修正量e′1和通道2的跟踪误差修正量e′2分别为

| (6) |

| (7) |

因为两通道同时驱动一个串联液压缸,两通道的实际输出位移是一样的,因此在DREHA的AMESim模型中的位移传感器只能检测串联液压缸活塞杆的输出位移,不能得到假设两通道分别驱动液压缸的位移。因此,交叉耦合控制中的e1和e2不能用位移指令与位移反馈值的差得到。根据式(2)和式(3),可得

| (8) |

| (9) |

由式(8)和式(9)可以看出,通过在DREHA的AMESim模型中的压力传感器可分别得到两通道压差ΔP1和ΔP2,从而得到位移差。根据上述分析与设计,得出图 8所示的交叉耦合力均衡控制原理图。

|

| 图 8 交叉耦合力均衡控制原理图 Fig. 8 Schematic diagram of cross-coupling force equalization control |

| 图选项 |

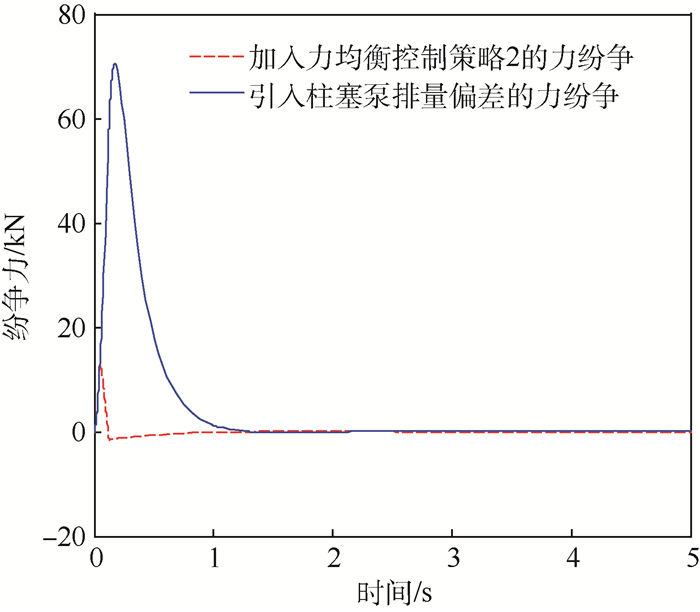

根据交叉耦合力均衡控制策略原理,在流量补偿后柱塞泵排量参数偏差所造成的力纷争的基础上,增加交叉耦合力均衡控制器,进行仿真分析,优化PID控制器参数,得到如图 9所示的仿真结果。可以看出,交叉耦合力均衡控制可以有效减小力纷争,加快到达平衡状态的时间。

|

| 图 9 引入柱塞泵排量偏差力纷争时有无力均衡控制策略2的仿真结果 Fig. 9 Simulation results with and without force equalization control strategy 2 of introducing force fighting caused by different pump displacements |

| 图选项 |

5 结 论 1) 给出了DREHA力纷争产生的原因,即由于DREHA的串联液压缸为减小整体长度的特殊结构设计,造成两通道活塞作用面积不一致,使得通道1的压差为正,通道2的压差为负,互为阻抗。

2) 根据两通道活塞作用面积对DREHA系统某通道进行流量补偿后力纷争明显减小很多。

3) 除两通道活塞作用面积不同之外,由于制造工艺和环境等差别造成两通道的相关敏感参数不一致也会产生力纷争,其中柱塞泵排量的误差对力纷争的影响最大。

4) 仿真验证了2种力均衡控制策略的正确性,能大大减小力纷争的幅值,并缩短力纷争消失的时间。差值力补偿和交叉耦合都是应用两腔压差信号进行位置控制,并调节PID参数优化控制的结果。

参考文献

| [1] | ?付永领,祁晓野,王锴,等.多电飞机的关键技术[C]//中国航空学会控制与应用第十二届学术年会,2006.FU Y L,QI X Y,WANG K,et al.The key technology of more electric aircraft[C]//The 12th Annual Seminar of Technical Committee on Control and Application,2006(in Chinese). |

| [2] | 王占林. 近代电气液压伺服控制[M].北京: 北京航空航天大学出版社, 2005: 82-97.WANG Z L. Modern electric hydraulic servo control[M].Beijing: Beihang University Press, 2005: 82-97.(in Chinese) |

| [3] | 王占林, 陈斌. 未来飞机液压系统的特性[J].中国工程科学, 1999, 1(3): 5–10.WANG Z L, CHEN B. Characters of future aircraft hydraulic system[J].Engineering Science, 1999, 1(3): 5–10.(in Chinese) |

| [4] | QI H T,TENG Y T,LIU Z L,et al.Modelling and simulation of a novel dual-redundancy electro-hydrostatic actuator[C]//2015 IEEE International Conference on Fluid Power and Mechatronics.Piscataway,NJ:IEEE Press,2015:270-275. |

| [5] | 范殿梁, 付永领, 郭彦青, 等. 非相似余度作动系统动态力均衡控制策略[J].北京航空航天大学学报, 2015, 41(2): 234–240.FAN D L, FU Y L, GUO Y Q, et al. Dynamic force equalization for dissimilar redundant actuator system[J].Journal of Beijing University of Aeronautics and Astronautic, 2015, 41(2): 234–240.(in Chinese) |

| [6] | 付永领, 范殿梁, 李祝锋. 非相似余度作动系统静态力均衡控制策略[J].北京航空航天大学学报, 2014, 40(11): 1492–1499.FU Y L, FAN D L, LI Z F. Static force equalization for dissimilar redundant actuator system[J].Journal of Beijing University of Aeronautics and Astronautics, 2014, 40(11): 1492–1499.(in Chinese) |

| [7] | LI J,FU Y L,GAO B,et al.Force balancing control of multi-electro-hydrostatic actuators for aircraft[C]//Proceedings of the 6th International Conference on Fluid Power Transmission and Control.Hongkong:International Academic Publishers,2005:9-13. |

| [8] | 付永领, 庞尧, 刘和松, 等. 非相似余度作动系统设计及工作模式分析[J].北京航空航天大学学报, 2012, 38(4): 432–437.FU Y L, PANG Y, LIU H S, et al. Design and working mode analysis of dissimilar redundant actuator system[J].Journal of Beijing University of Aeronautics and Astronautics, 2012, 38(4): 432–437.(in Chinese) |

| [9] | 付永领, 齐海涛, 王利剑, 等. 混合作动系统的工作模式研究[J].航空学报, 2010, 31(6): 1177–1184.FU Y L, QI H T, WANG L J, et al. Research on operating modes in hybrid actuation system[J].Acta Aeronautica et Astronautica Sinica, 2010, 31(6): 1177–1184.(in Chinese) |

| [10] | QI H T, FU Y L, QI X Y, et al. Architecture optimization of more electric aircraft actuation system[J].Chinese Journal of Aeronautics, 2011, 24(4): 506–513.DOI:10.1016/S1000-9361(11)60058-7 |

| [11] | 齐海涛.多电飞机作动系统体系结构及EHA作动器研究[D].北京:北京航空航天大学,2009:41-59.QI H T.Research on actuation system architecture of more electric aircraft and electro-hydrostatic actuator (EHA)[D].Beijing:Beihang University,2009:41-59(in Chinese). |

| [12] | 庞尧.功率电传混合作动系统关键技术研究[D].北京:北京航空航天大学,2012:31-40.PANG Y.Study on crucial technology of power-by-wire hybrid redundant actuation system[D].Beijing:Beihang University,2012:31-40(in Chinese). |

| [13] | FU Y L,PANG Y,LIU H S,et al.Force fighting research of dual redundant hydraulic actuation system[C]//2010 IEEE International Conference on Intelligent System Design and Engineering Application.Piscataway,NJ:IEEE Press,2010:762-766. |

| [14] | QI H T,MARE J C,FU Y L.Force equalization in hybrid actuation systems[C]//Proceedings of the 7th International Conference on Fluid Power Transmission and Control.Beijing:World Publishing Corporation,2009:342-348. |

| [15] | TRUONG D Q,KWAN A K.A study on parallel force/position control applied to hybrid electro-hydrostatic actuators[C]//ICCAS-SICE,2009.Piscataway,NJ:IEEE Press,2009:3009-3014. |

| [16] | TRUONG D Q, AHN K K. Self-tuning quantitative feedback theory for parallel force/position control of electro-hydrostatic actuators[J].Proceedings of the Institution of Mechanical Engineers,Part I:Journal of Systems and Control Engineering, 2009, 223(4): 537–556.DOI:10.1243/09596518JSCE700 |