文献[2]结合轴间差速器扭矩自适应原则和滑模控制理论设计了一种驱动防滑系统控制策略,但需要分模式控制。文献[6]提出基于车轮加速度和滑转率的逻辑门限值防滑控制,由于门限值参数因路面附着系数不同而有所不同,只有在工况相近时系统稳定性较好,并且门限值参数需通过反复试验获得。文献[7]采用最优扭矩分配控制策略,考虑到不同性能指标(车辆质心的力及力矩误差、执行器控制力度和轮胎使用负载)之间的干扰,提出了能够在多功能方式下工作的新目标函数,为适应不同的驱动工况对各因素进行加权调整。文献[8]提出最优扭矩矢量算法,以横摆角力矩和滑转率建立了一种优化控制分配方法。文献[9]基于角加速度和滑转率设计一种模糊逻辑控制策略,为适应电机动态转矩输出,需保证车轮滑转率控制在最优范围内。文献[10]采用增量PI控制方法,提出了发动机节气门开度控制和轴间扭矩分配控制的综合控制策略,其判定标准为汽车行驶30 m所需的时间,本文采用5 s直线加速所能达到的纵向车速作为牵引力控制的有效性判定依据。

本文建立了四轮驱动汽车的数学模型,采用GIM理论轮胎模型[11],基于轮胎法向力和轮胎侧偏角提出最优纵向滑转率查表法,建立以节气门开度控制、轴间扭矩分配控制和驱动轮制动控制[8, 12-13]为一体的牵引力控制系统控制策略,结合模糊控制和PID控制[14-16]的优点,分别在低附着路面、高-低附着对接路面及分离路面3种工况下进行离线仿真分析。

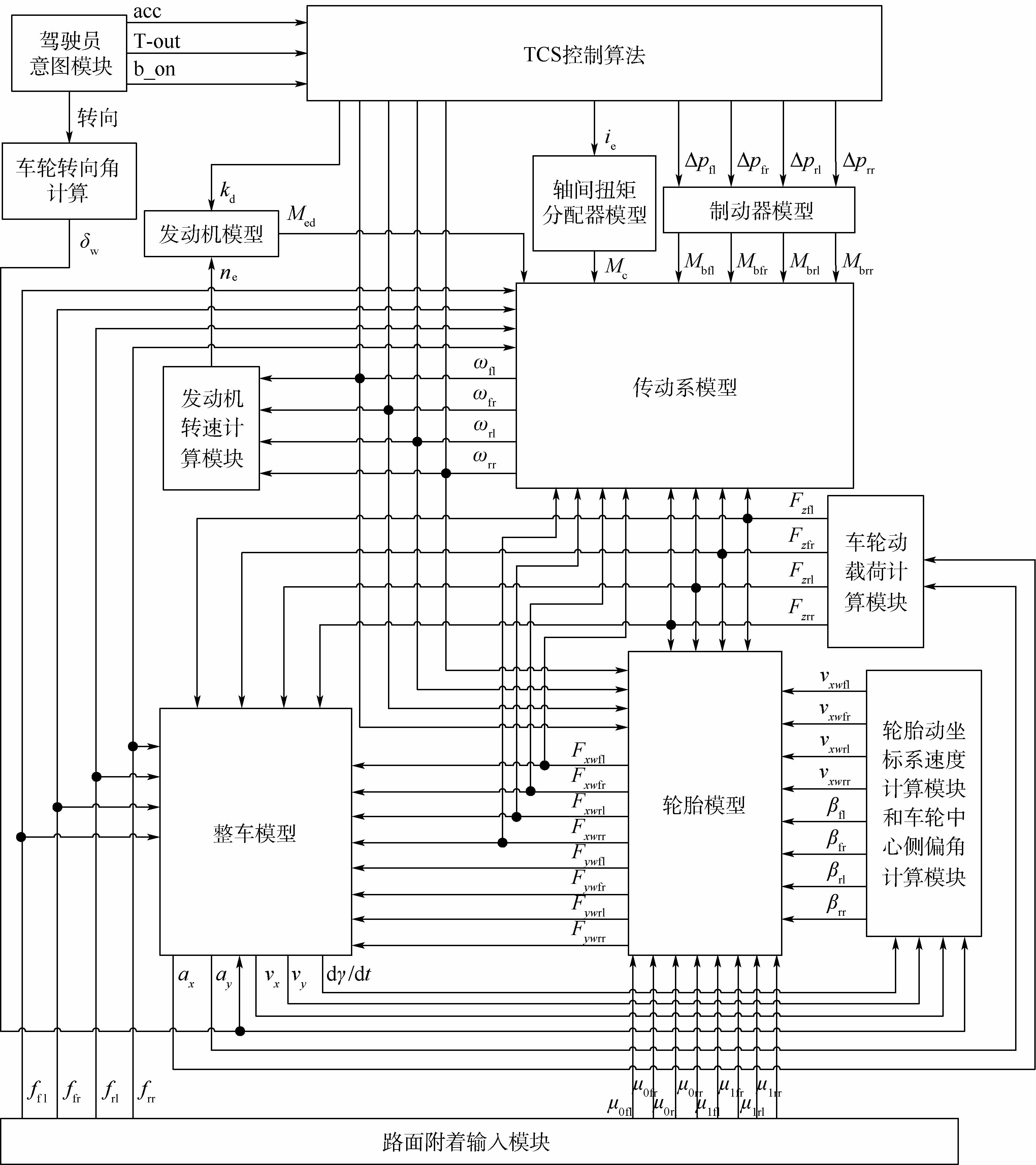

1 仿真软件的整体结构 选择某汽车集团的四轮驱动汽车为研究对象。该车配置:电控汽油发动机、手动机械变速器、轴间扭矩分配器、普通主减速器、差速器及液压制动系统。建立四轮驱动汽车上各驱动系统的数学模型[17-20],如:发动机模型、传动系模型、轴间扭矩分配器模型、制动器模型、轮胎模型、整车模型、车轮动载荷计算模块、轮胎动坐标系速度计算模块、车轮中心侧偏角计算模块、发动机转速计算模块和路面附着输入模块等。四轮驱动汽车加速动力学仿真软件的主体结构如图 1所示。

|

| 图 1 四轮驱动汽车加速动力学仿真软件的主体结构 Fig. 1 Four-wheel drive vehicle’s main structure of dynamics of accelerated motion simulation software |

| 图选项 |

1.1 发动机模型 发动机在汽车起动过程中以及正常行驶的工况下均属于非稳定状态,其动态响应过程由简化的一阶惯性滞后模型来表示。发动机动态输出转矩为

| (1) |

式中:Med为发动机动态输出转矩;Mes为发动机稳态输出转矩;s为拉氏变换变量;te1和te2分别为系统时间常数和滞后时间常数。

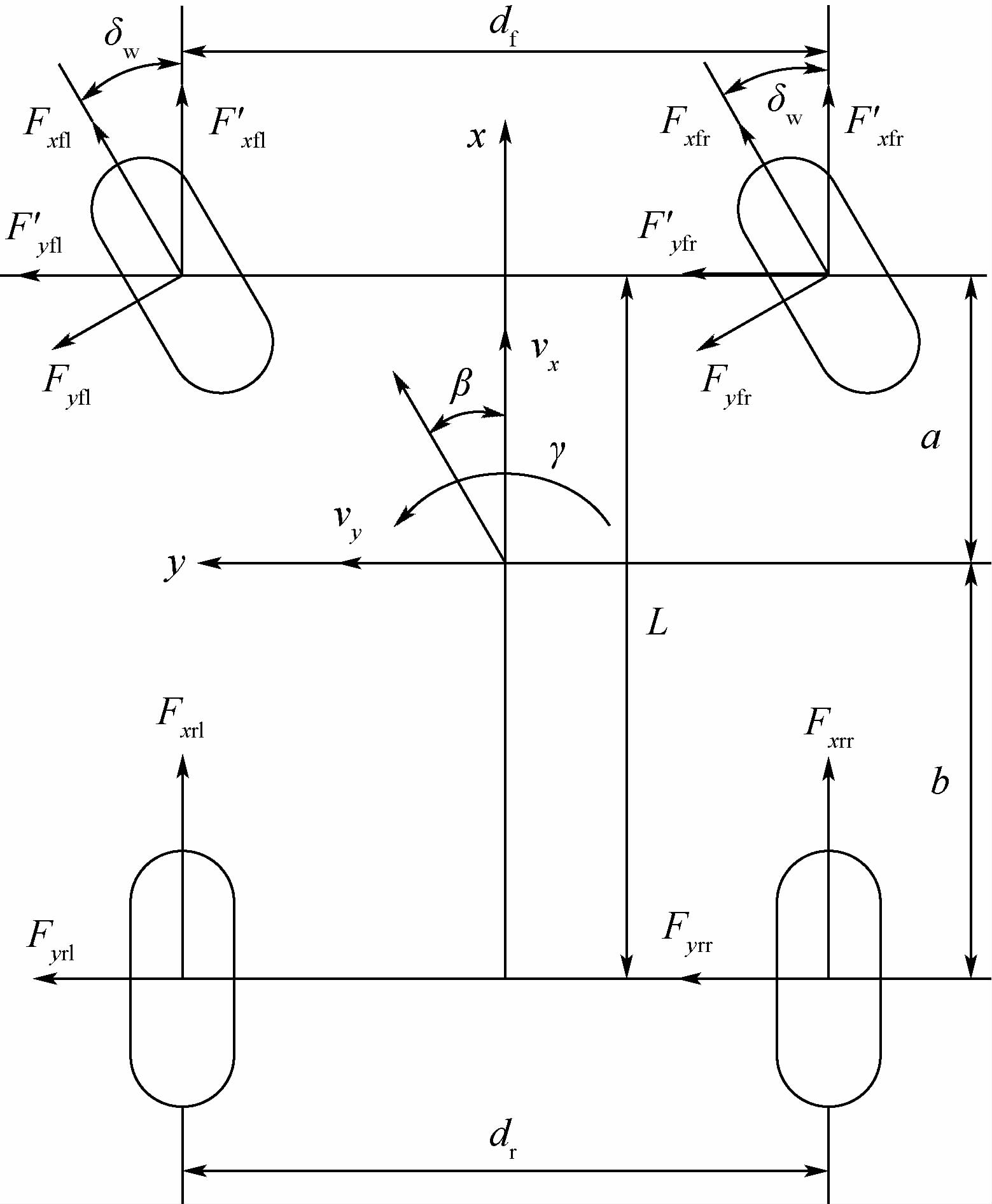

1.2 整车模型 整车模型复杂程度直接反映整车的驱动性能和稳定性,影响仿真过程中模型的计算准确度和高效性。根据本文所研究的四轮驱动汽车牵引力控制系统的直接需求以及典型工况下的具体控制变量,建立图 2所示的四轮驱动八自由度的整车模型。其中,自由度分别为整车纵向速度vx、侧向速度vy、横摆角速度γ、4个车轮的转速ω和前轮转向角δw。表 1为仿真模型的主要参数。数学表达式如下:

|

| 图 2 八自由度整车模型 Fig. 2 Vehicle model with 8 degrees of freedom |

| 图选项 |

表 1 汽车模型主要参数 Table 1 Major parameters of vehicle model

| 参数 | 数值 |

| 整车质量m /kg | 1730 |

| 轴距L /m | 2.8 |

| 整车质心高度h /m | 0.7 |

| 质心至前轴的距离a /m | 1.261 |

| 前轴的轮距df /m | 1.59 |

| 后轴的轮距dr /m | 1.59 |

| 整车绕z轴的转动惯量Jz /(kg·m2) | 3000 |

表选项

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

式中:m为整车质量;Fx和Fy分别为整车所受的纵向合力和侧向合力;Jz为整车绕z轴的转动惯量;Mz为整车所受的横摆合力矩;Fxi和Fyi分别为车轮上的纵向力和侧向力(i=fl、fr、rl、rr分别代表汽车前左轮、前右轮、后左轮、后右轮);F′xj和F′yj分别为前左、右轮在x、y轴的纵向合力和侧向合力(j=fl,fr);CD为风阻系数;A为迎风面积;a和b分别为整车质心至前、后轴的距离;df和dr分别为前、后轴的轮距。

2 目标滑转率的确定 2.1 轮胎模型 GIM理论轮胎模型在准确计算轮胎纵向作用力的基础上兼顾了轮胎侧向力作用,因此轮胎模型采用GIM理论轮胎模型。

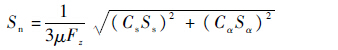

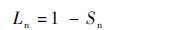

轮胎综合附着系数为

| (8) |

式中:μ0为路面峰值附着系数;μ1为路面滑转附着系数;Ss为纵向滑转率;Sα为侧向滑转率;S1=1为车轮的最大滑转率。

接触区滚动滑动临界点为

| (9) |

式中:Fz为轮胎法向力;Cs为轮胎纵向刚度;Cα为轮胎侧向刚度。

引入无量纲变量Ln:

| (10) |

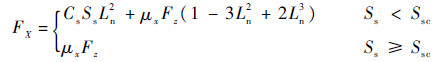

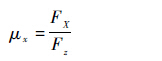

可知轮胎与路面间的纵向力为

| (11) |

式中:FX为轮胎与路面间的纵向力;μx为轮胎纵向附着系数;Ssc为滑转临界点。

2.2 目标滑转率的计算 四轮驱动汽车牵引力控制系统的理想控制目标是将4个车轮的滑转率实时控制在目标滑转率附近,然而目标滑转率并不是单一地采用最大纵向附着系数所对应的或者最大侧向附着系数所对应的滑转率来代替。常见的目标滑转率定义为:当纵向附着系数取得最大值时所对应滑转率的附近区域。然而,精确地计算各个车轮任一时刻的附着系数最大值需要确定其影响因素。

令纵向附着系数为

| (12) |

即

| (13) |

消去中间变量可得

| (14) |

式中:β为轮胎侧偏角。

由式(14)可知,μx是关于Ss的函数,峰值纵向附着系数所对应滑转率可以认为是式(14)中求解方程最大值所对应的解。当轮胎数据、路面附着系数确定之后,计算最大纵向附着系数所对应滑转率的影响因素仅为轮胎法向力Fz和轮胎侧偏角β。因此,任何一组二维变量(Fz,β)对应的最大纵向附着系数滑转率Sμxmax都是唯一的。本文所提的最优纵向滑转率查表法将三维数组(Fz,β,Sμxmax)导入到MATLAB/Simulink中,利用2-D Lookup Table模块进行制表,其输入为轮胎法向力Fz和轮胎侧偏角β,任意时刻的二维变量输入(Fz,β),可通过插值法得到最大纵向附着系数所对应的最优纵向滑转率Sμxmax。

然而,计算查表得出的Sμxmax并不能直接作为目标滑转率St,本文所研究的目标滑转率修正以车辆行驶速度为临界点,原则如下:

1) 车轮无侧偏角时,目标滑转率St取最大纵向附着系数所对应的Sμxmax。

2) 车轮有侧偏角且处于较低车速时,目标滑转率St等价于车轮能够发挥最大纵向驱动力的滑转率Sμxmax,注重提高车辆的起步加速能力。

3) 车轮有侧偏角且属于中等车速范围时,使目标滑转率St适当小于Sμxmax,兼顾车辆的侧向稳定性和加速性能。

4) 车轮有侧偏角且车辆高速行驶时,目标滑转率St应该进一步减小,侧重保证汽车的侧向稳定性。

5) 由于侧向附着系数下降趋势过快,限定St不大于0.2。

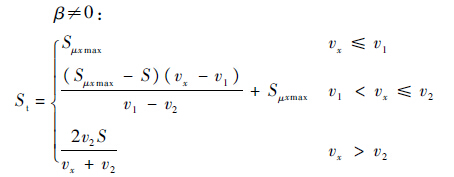

令S=0.9Sμxmax,v1=2.8 m/s,v2=8.3 m/s,有

| (15) |

| (16) |

3 牵引力控制系统控制策略 目前,国内外的牵引力控制系统控制策略往往考虑2种影响因素,本文中不仅综合考虑了牵引力控制的3种基本影响因素,并且提高了控制策略的效率。四轮驱动汽车牵引力控制系统的有效性不仅与节气门开度、驱动轮制动、轴间扭矩分配[21-22]3种控制方法的效率有关,控制策略的高效性同样是关键因素。好的控制策略可以将3种独立控制有效结合,在保证行车安全性的基础上尽可能地降低能量损耗,充分利用路面附着力,改善车辆在路面行驶的加速性能以及侧向稳定性。

3.1 节气门开度控制的开启条件 节气门开度控制的目的是使车辆的每一个车轮都在目标滑转率区域运转,此时车轮的纵向附着力和侧向稳定性达到理想的平衡状态。为了尽可能地遵循驾驶员的意图,降低发生危险的可能性,通常节气门开度控制仅仅在于在一定程度上减小驾驶员意图的油门开度。当车轮的实际滑转率小于目标滑转率时,牵引力控制系统不能起作用。只有当车轮实际滑转率大于当时时刻的目标滑转率时,节气门开度控制系统才可以通过减小油门开度从而使滑转率值减小并靠近目标滑转率区域。故节气门开度控制系统介入和工作状态的条件为

| (17) |

式中:S和St分别为4个车轮的实际滑转率平均值和目标滑转率的平均值。

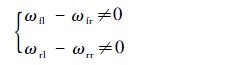

3.2 驱动轮制动控制的开启条件 四轮驱动汽车牵引力控制系统的驱动轮制动控制旨在消除同轴两车轮的转速差,同时适用于消除前、后轴的左右轮转速差。驱动轮制动控制因为局限于车辆的高速稳定性和刹车总成的热衰退性,具有相对严格的开启条件:

| (18) |

式中:ωfl、ωfr、ωrl和ωrr分别为前左轮轮速、前右轮轮速、后左轮轮速和后右轮轮速。

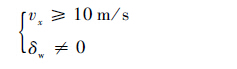

当汽车高速行驶时,对单个车轮施加制动力矩会影响车辆的侧向稳定性;而且制动系统的频繁介入工作会加剧制动器的热衰退性,不利于行车安全。同时,车辆在进行转向行驶时内、外轮之间会有一定的转速差,考虑到本文研究的四轮驱动汽车牵引力控制系统是针对车辆直线加速工况的加速性能,故当驾驶员转动方向盘意图转向行驶时,驱动轮制动控制退出工作,驱动轮制动控制关闭条件如下:

| (19) |

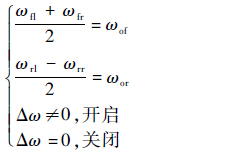

3.3 轴间扭矩分配控制的开启条件 四轮驱动汽车牵引力控制系统的轴间扭矩分配控制旨在消除前、后轴转速差,针对前、后轴车轮的路面附着系数差异较大、车辆急加速和急减速等前、后轴发生负荷转移等工况,轴间扭矩分配控制系统的开启、关闭条件如下:

| (20) |

式中:ωof和ωor分别为前轴和后轴差速器壳体转速;Δω为前、后轴差速器壳体转速差。

3.4 控制策略 基于常见的路面摩擦工况,选取低附着路面、高-低附着对接路面和分离路面3种典型工况进行仿真分析。根据节气门开度、驱动轮制动和轴间扭矩分配3种控制的开启条件,得到针对低附着路面直线加速、高-低附着对接路面直线加速和分离路面直线加速3种典型工况的控制工作状态。表 2为典型工况下牵引力控制系统开启状态,以仿真5s之后的车辆纵向行驶车速为3种牵引力控制方法有效性的衡量标度,根据表 2在每一种典型路面工况下,对比无控制条件下的汽车直线加速的纵向车速,分别对节气门开度PID控制、驱动轮制动PID控制和轴间扭矩分配PID控制进行有效性分析。

表 2 典型工况下牵引力控制系统开启状态 Table 2 Open state of traction control system in typical conditions

| 工况名称 | 节气门开度 | 驱动轮制动 | 轴间扭矩分配 |

| 低附着路面直线加速 | 开启 | 关闭 | 开启 |

| 高-低附着对接路面直线加速 | 开启 | 关闭 | 开启 |

| 分离路面直线加速 | 开启 | 开启 | 开启 |

表选项

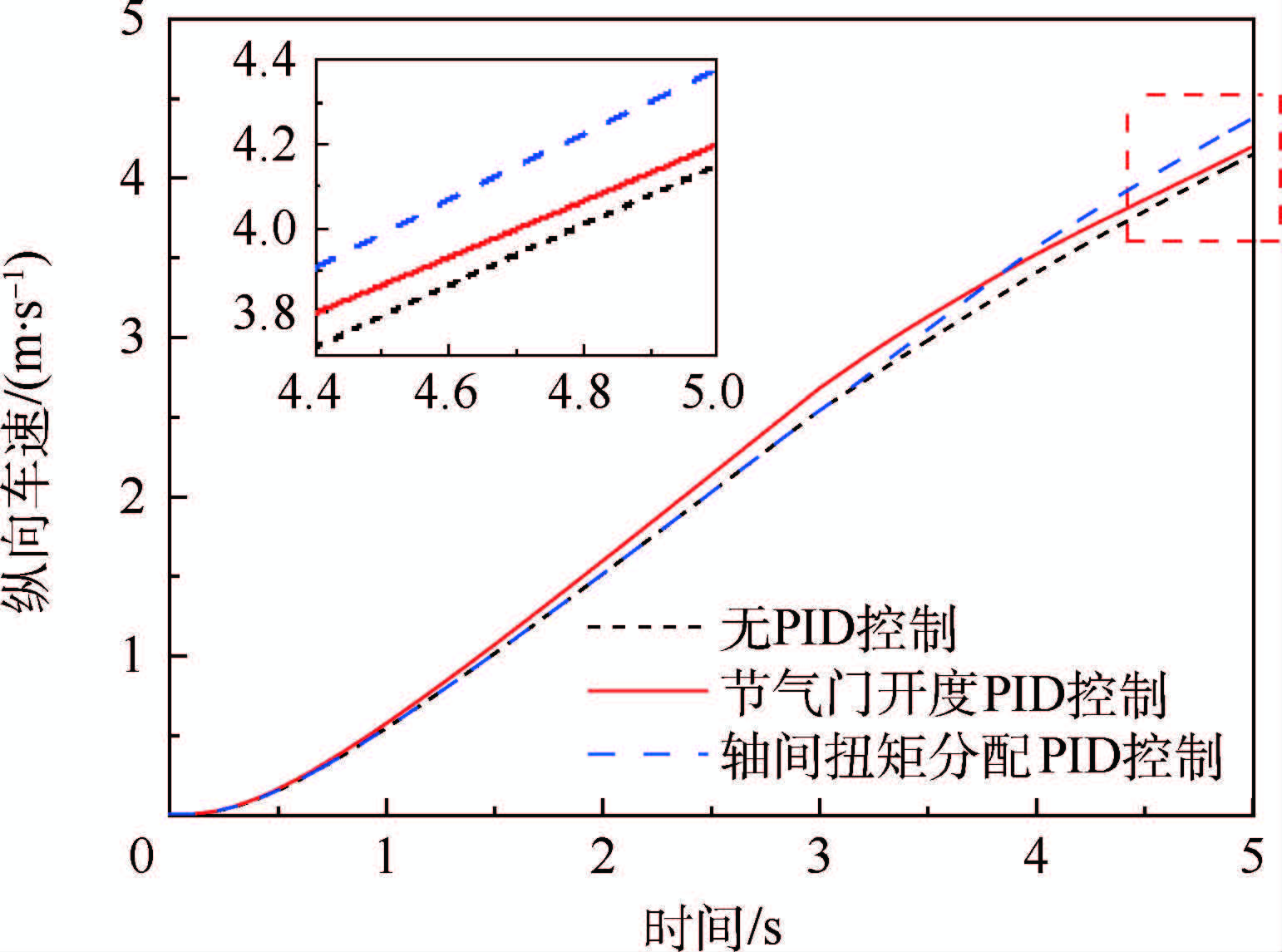

图 3为低附着路面无PID控制、节气门开度PID控制和轴间扭矩分配PID控制的汽车纵向车速对比。节气门开度控制可以明显提高车辆加速性能,在控制策略上作为主要控制方法。无PID控制、轴间扭矩分配PID控制的2条车速曲线几乎重合,车辆在低附着路面直线加速,由于附着系数很小,路面驱动力的大小主要取决于路面可以提供轮胎的附着力,通过轴间扭矩分配控制系统调节分配到前、后轴发动机转矩是徒劳的,无法改善车辆加速性能,在控制策略上标记为关闭。

|

| 图 3 低附着路面有无控制的汽车纵向车速对比 Fig. 3 Vehicle longitudinal velocity comparison with and without control on low adhesion road |

| 图选项 |

|

| 图 4 低附着对接路面有无控制的汽车纵向车速对比 Fig. 4 Vehicle longitudinal velocity comparison with and without control on high-low docking adhesion road |

| 图选项 |

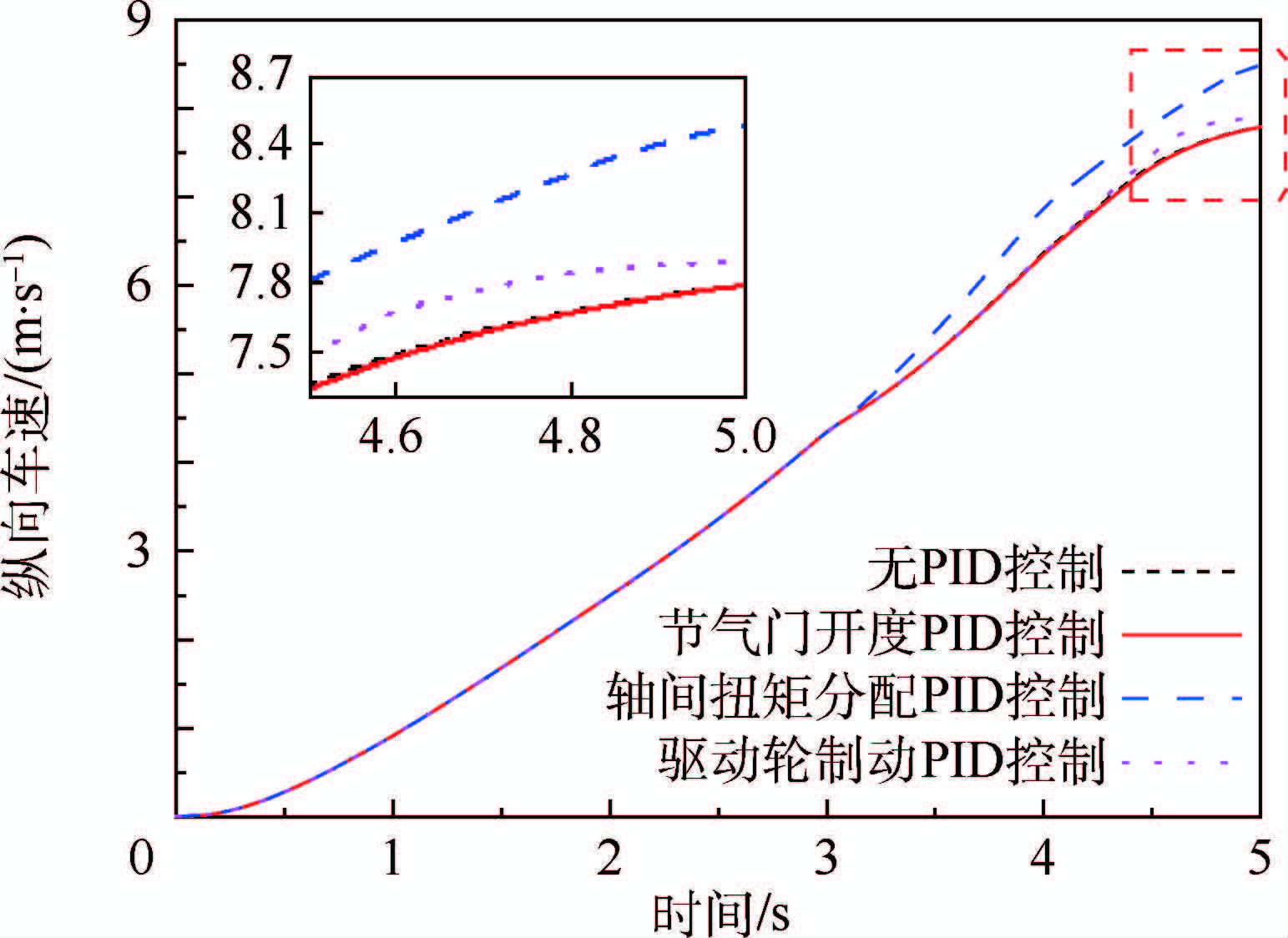

图 4为高-低附着对接路面无PID控制、节气门开度PID控制、轴间扭矩分配PID控制的汽车纵向车速对比。节气门开度PID控制对于车速的提高幅度并不明显,其主要针对车辆在低附着路面,而车辆在低附着路面加速时间较短,故可将其标记为辅助性调节。轴间扭矩分配控制主要工作在高-低附着过渡区域,因此在控制策略上属于主要控制方法。

图 5为分离路面无PID控制、节气门开度PID控制、驱动轮制动PID控制和轴间扭矩分配PID控制的汽车纵向车速对比。无PID控制、节气门开度PID控制的2条车速曲线基本重合,但在分离路面,节气门开度调节通常作为辅助控制手段,以减小低附着侧路面的车轮滑转程度,提高整车的侧向稳定性。驱动轮制动PID控制中车辆加速性能小幅度提升,为减小低附着侧路面的车轮滑转程度和保证高附着侧路面的车轮具有一定转速,所以驱动轮制动调节是主要的控制方法之一。轴间扭矩分配PID控制主要作用于路面附着系数变化较大的阶段,车辆加速性能明显提升,也是分离路面牵引力控制的主要方法之一。

|

| 图 5 分离路面有无控制的汽车纵向车速对比 Fig. 5 Vehicle longitudinal velocity comparison with and without control on split cohesion coefficient road |

| 图选项 |

根据上述分析结果,得出针对四轮驱动汽车的牵引力控制系统控制策略,如表 3所示。

表 3 牵引力控制系统的控制策略 Table 3 Control strategy of traction control system

| 工况名称 | 节气门开度 | 驱动轮制动 | 轴间扭矩分配 |

| 低附着路面直线加速 | 主要 | ||

| 高-低附着对接路面直线加速 | 辅助 | 主要 | |

| 分离路面直线加速 | 辅助 | 主要 | 主要 |

表选项

4 典型工况仿真试验 分别在低附着路面、高-低附着对接路面和分分离路面3种典型工况下进行直线加速离线仿真试验,并对有无牵引力控制进行对比分析。

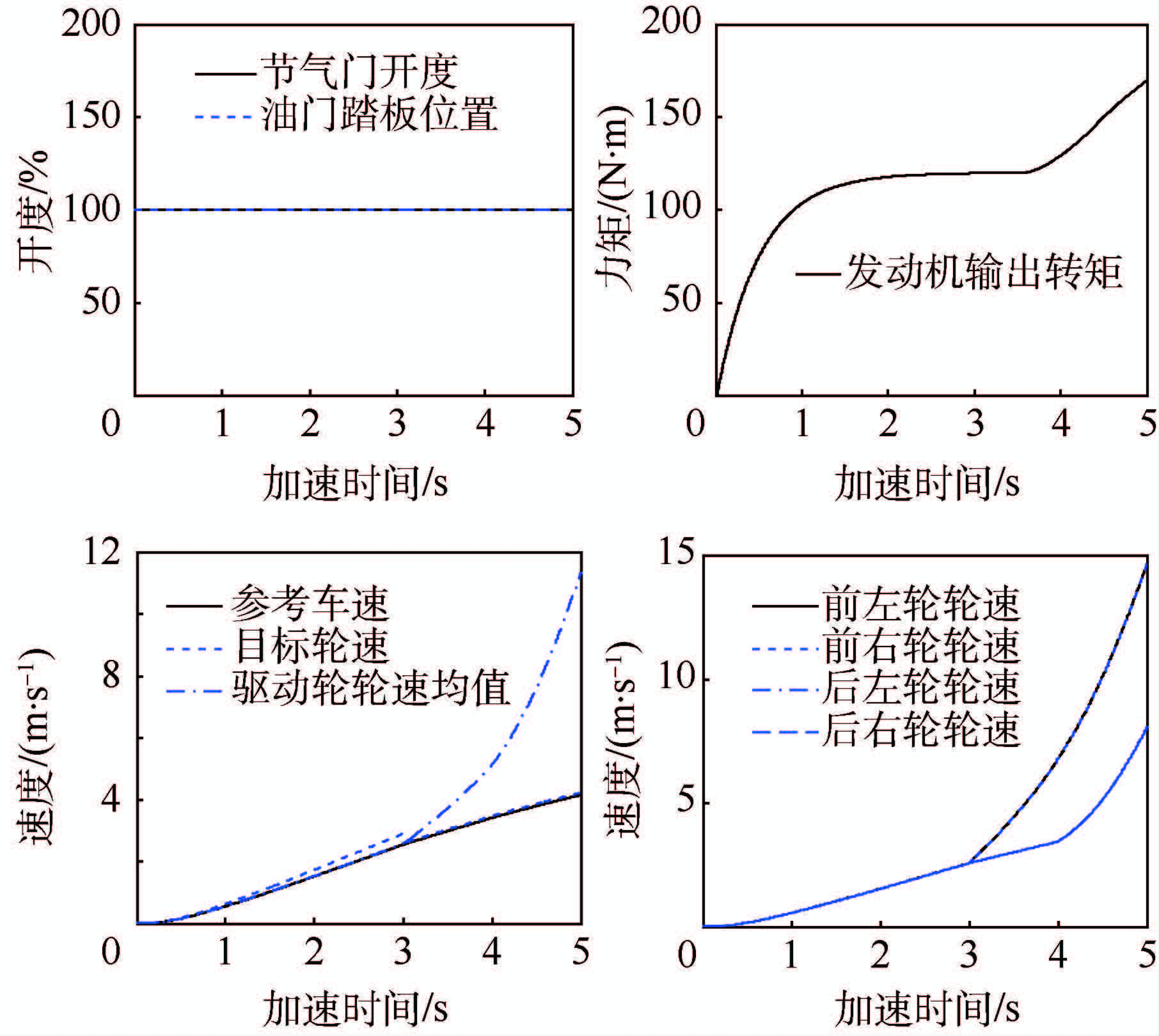

4.1 低附着路面仿真分析 仿真初始条件为:路面环境为低附着路面(μ0=0.1,μ1=0.07),初始车速为0m/s,变速器档位是3档,节气门位置为100%,即全油门原地直线加速起步,仿真时间为5s。

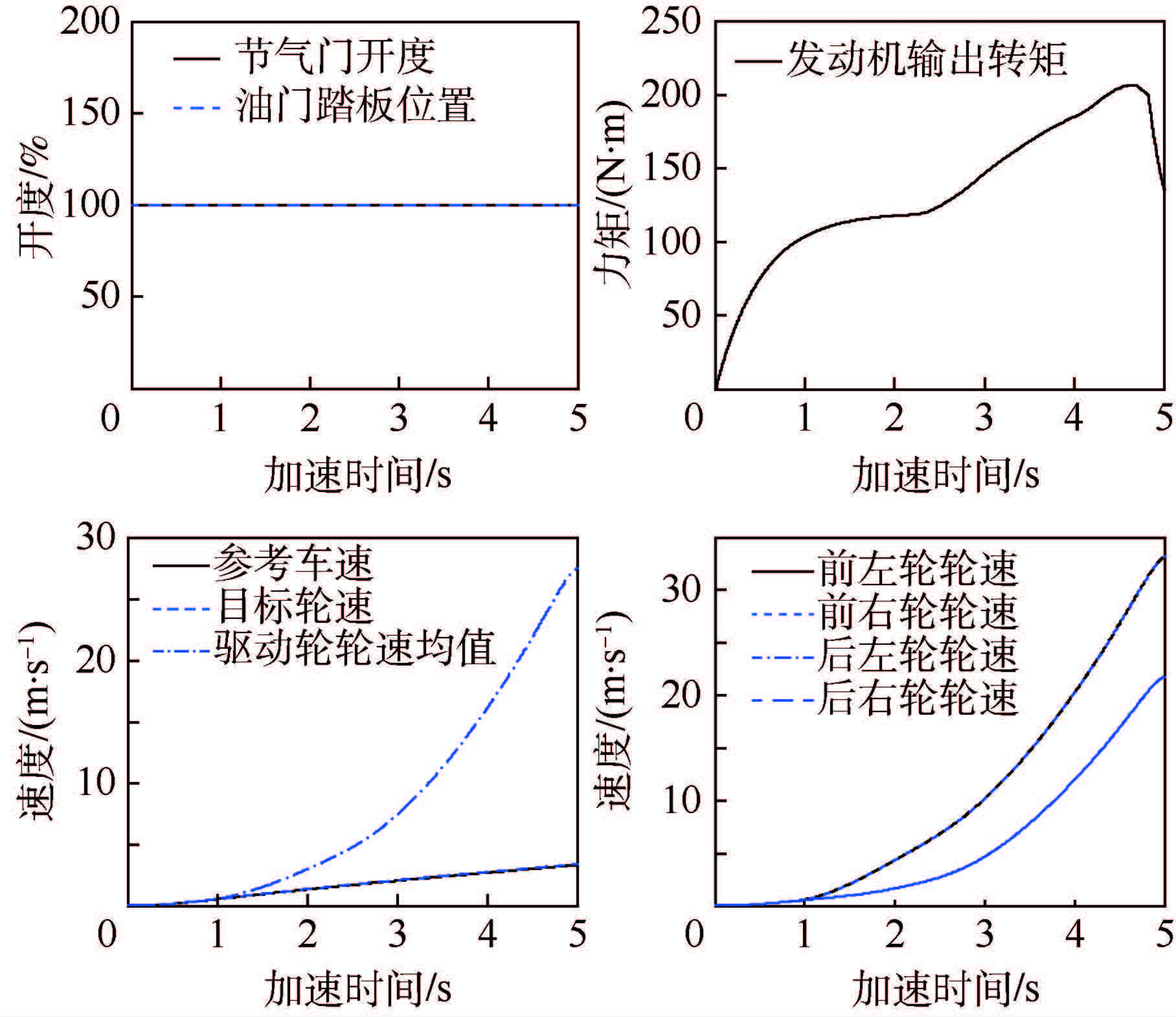

图 6为四轮驱动汽车低附着路面直线加速无牵引力控制仿真结果。无牵引力控制时,由于路面附着系数过低,驾驶员意图是全油门原地加速起步。4个车轮转速上升过快,导致车轮滑转率增大并接近1,无法充分利用路面附着条件,车轮的路面驱动力下降过快。仿真结束时,车速为3.31m/s。

|

| 图 6 低附着路面无牵引力控制仿真结果 Fig. 6 Simulation results without traction control on low adhesion road |

| 图选项 |

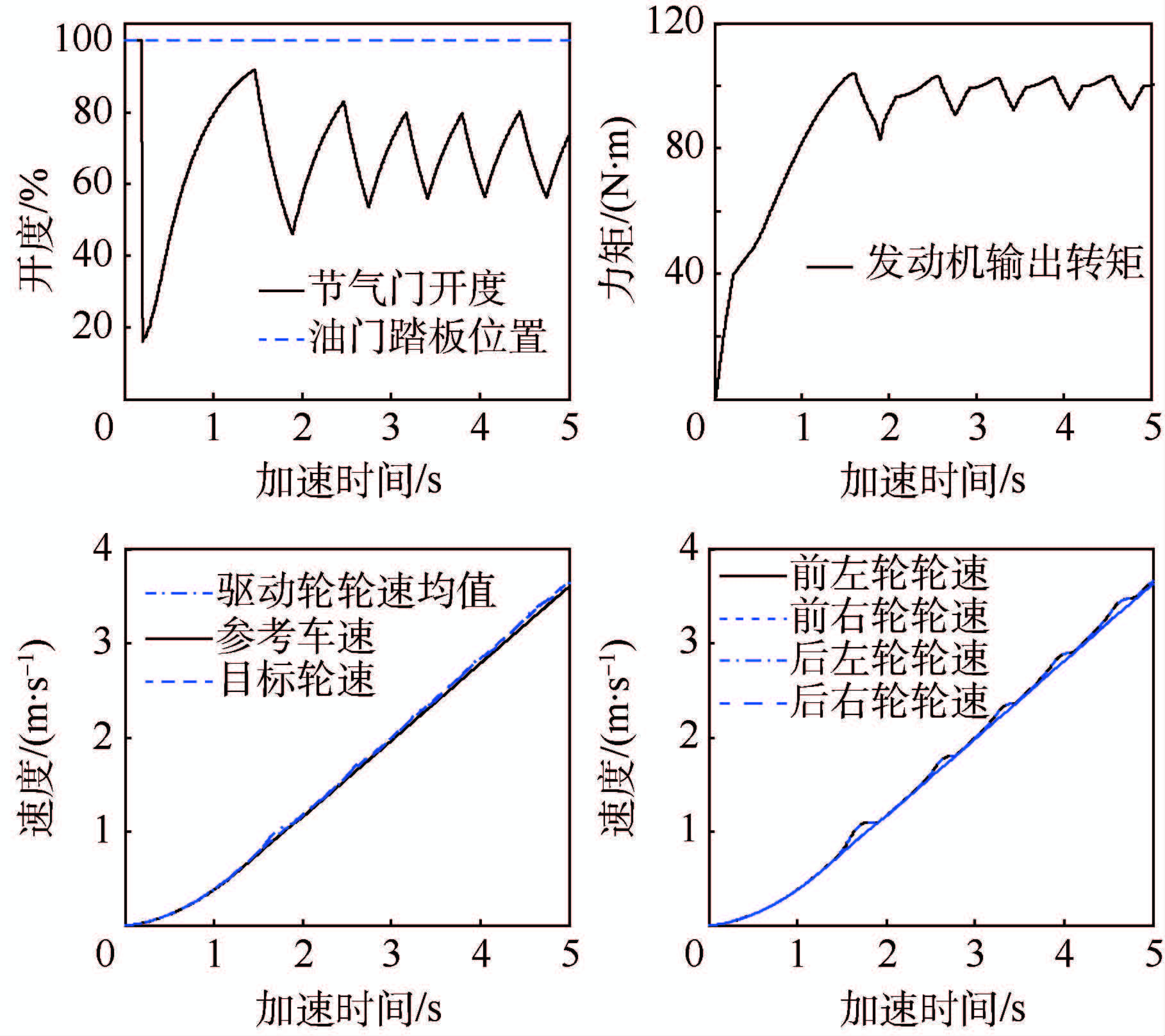

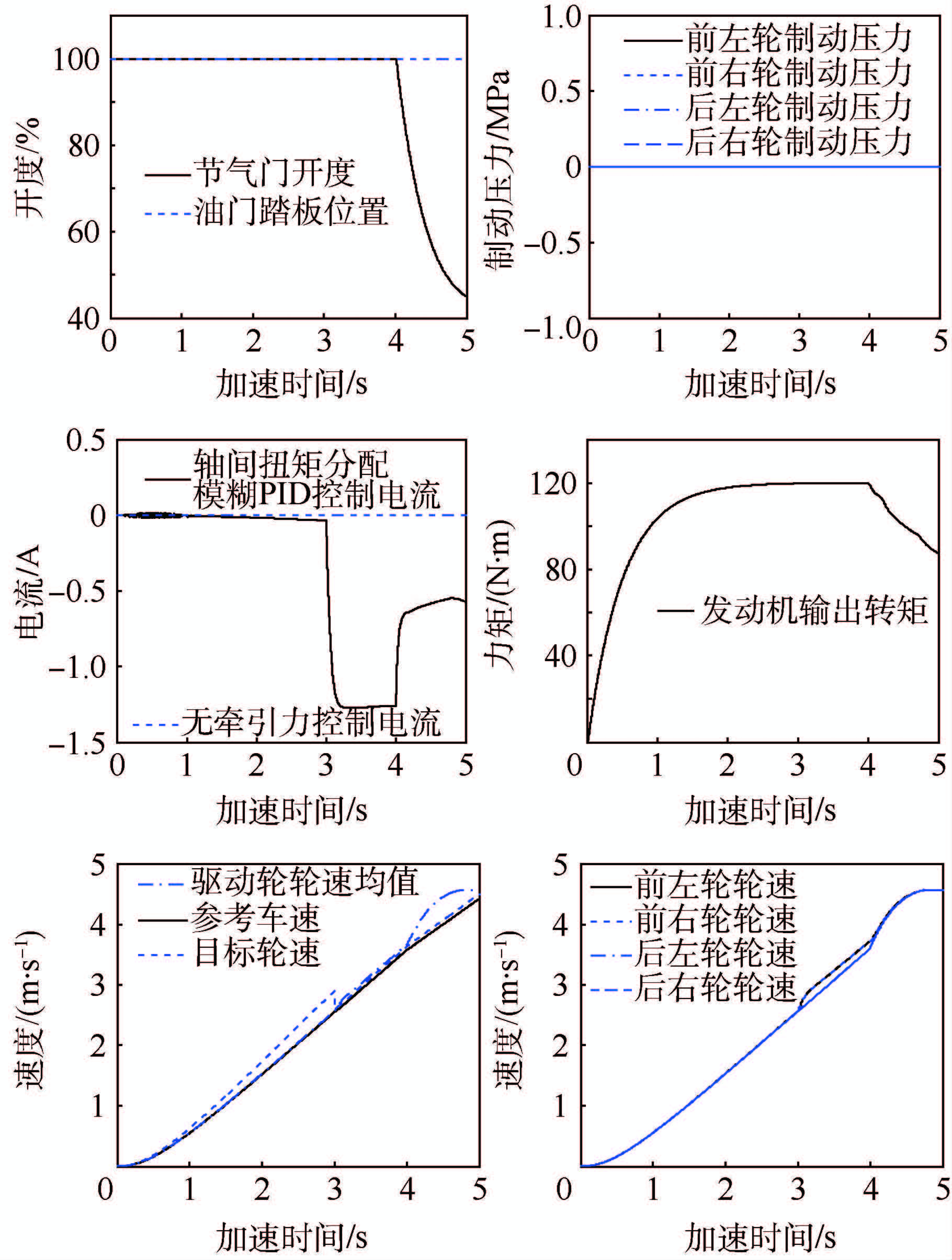

图 7为四轮驱动汽车低附着路面直线加速模糊PID牵引力控制仿真结果。牵引力控制很好地降低车轮的过度滑转,控制结果与PID控制类似。仿真结束时,车速为3.60m/s,比无牵引力控制的车速提高8.76%。

|

| 图 7 低附着路面模糊PID牵引力控制仿真结果 Fig. 7 Simulation results with fuzzy PID traction control on low adhesion road |

| 图选项 |

4.2 高-低附着对接路面仿真分析 仿真初始条件为:路面环境为高-低附着对接路面。第1段(0~3s)为高附着均一路面,μ0=0.8,μ1=0.7;第2段(3~5s)为低附着均一路面,μ0=0.1,μ1=0.07。初始车速为0m/s,变速器档位是3档,节气门位置为100%,即全油门原地直线加速起步,仿真时间为5s。

图 8为四轮驱动汽车高-低附着对接路面直线加速无牵引力控制仿真结果。无牵引力控制时,完全按照驾驶员意图全油门原地加速起步。第1阶段是高附着均一路面,4个车轮滑转情况良好。当车辆逐渐进入低附着路面时,前轴2个车轮最先处于低附着路面,出现轮速迅速加快的现象,与仍处于高附着路面的后轴2个车轮形成较大的转速差。当车辆完全行驶在低附着路面时,4个车轮均出现较为严重的滑转,路面附着条件没有得到充分利用且车轮的路面驱动力下降较快。仿真结束时,车速为4.15m/s。

|

| 图 8 高-低附着对接路面无牵引力控制仿真结果 Fig. 8 Simulation results without traction control on high-low docking adhesion road |

| 图选项 |

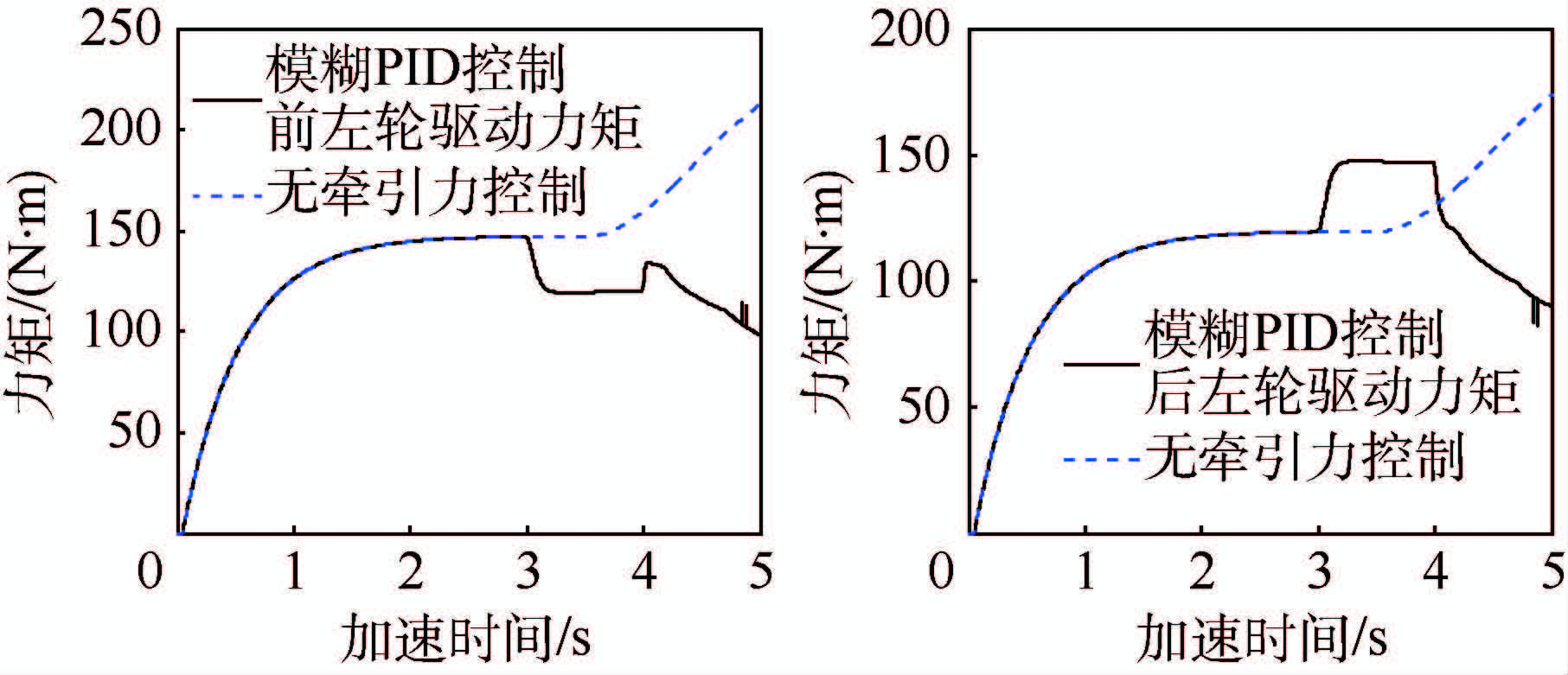

图 9为四轮驱动汽车高-低附着对接路面直线加速模糊PID牵引力控制仿真结果。可以看出,车辆在高附着路面行驶时,4个车轮滑转情况良好,无需牵引力控制系统介入工作。当车辆开始进入低附着路面时,前后轴的车轮分别处于不同附着系数的路面之上,轴间扭矩分配模糊PID控制均可迅速识别路面变化,通过改变轴间扭矩分配装置中电磁离合器的通电电流值起到根据车轮所需扭矩而分配的作用。图中电流为负值,代表当前轴车轮在低附着路面、后轴车轮在高附着路面时,后轴车轮需要更大的驱动力矩,而前轴车轮的驱动力矩需要降低。将前、后轴车轮的驱动力矩作对比如图 10所示。

|

| 图 9 高-低附着对接路面模糊PID牵引力控制仿真结果 Fig. 9 Simulation results with fuzzy PID traction control on high-low docking adhesion road |

| 图选项 |

|

| 图 10 2种控制方法的驱动力矩对比 Fig. 10 Comparison of driving moment with two control methods |

| 图选项 |

由图 10可以清晰地看出,在路面对接阶段,轴间扭矩分配控制增大后轴车轮的转矩输出,一定程度地减小前轴车轮的转矩输出,提高了车辆的起步加速性能。当车辆完全进入低附着路面时,节气门开度调节进入工作状态,及时抑制了车轮的滑转。轴间扭矩分配控制有效降低了前、后轴转速差。仿真结束时,车速为4.56m/s,比无牵引力控制的车速提高9.88%。

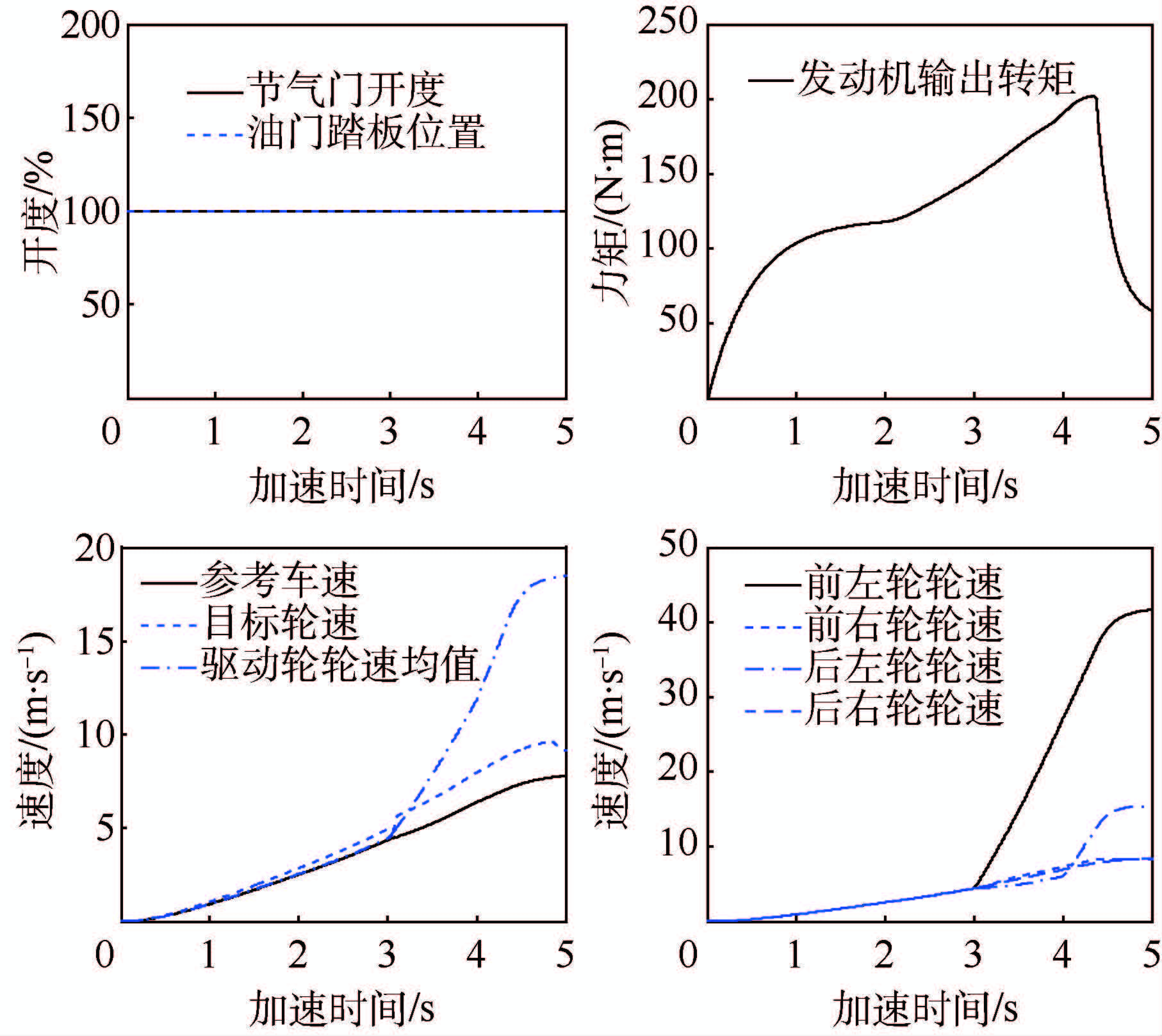

4.3 分离路面仿真分析 仿真初始条件为:第1段(0~3s)为高附着均一路面,μ0=0.8,μ1=0.7;第2段(3~5s)左侧为低附着路面,μ0=0.1,μ1=0.07,右侧为高附着路面,μ0=0.8,μ1=0.7。初始车速为0m/s,变速器档位是2档,节气门位置为100%,即全油门原地直线加速起步,仿真时间为5s。

对于分离路面直线加速工况,牵引力控制包括节气门开度、轴间扭矩分配和驱动轮制动3种方法。

|

| 图 11 分离路面无牵引力控制仿真结果 Fig. 11 Simulation results without traction control on split cohesion coefficient road |

| 图选项 |

|

| 图 12 分离路面模糊PID牵引力控制仿真结果 Fig. 12 Simulation results with fuzzy PID traction control on split cohesion coefficient road |

| 图选项 |

图 11为四轮驱动汽车分离路面直线加速无牵引力控制仿真结果。无牵引力控制时,同轴的左、右车轮之间存在较大的转速差,尤其是前轴。前、后轴的车轮之间同样存在一定的转速差。车轮出现滑转的现象,路面附着条件得不到充分利用。仿真结束时,车速为7.79m/s。

图 12为四轮驱动汽车分离路面直线加速模糊PID牵引力控制仿真结果。仿真结束时,车速为8.60m/s,比无牵引力控制的车速提高10.40%。

5 结 论 1) 低附着路面工况下,无牵引力控制时,由于路面附着系数过低,车轮出现滑转,同时车轮的路面驱动力下降较快。有牵引力控制时很好地降低车轮的过度滑转,仿真结束时车速比无牵引力控制的车速提高了8.76%。

2) 高-低附着对接路面工况下,无牵引力控制时,在高附着均一路面上,4个车轮滑转情况良好,然而当车辆逐渐进入低附着路面时,前、后轴车轮出现较大的转速差;当车辆完全行驶在低附着路面时,4个车轮均出现较为严重的滑转。有牵引力控制时,当车辆开始进入低附着路面,前、后轴的车轮分别处于不同附着系数的路面上,轴间扭矩分配模糊PID控制有效地降低前、后轴的转速差;当汽车完全进入低附着路面时,节气门开度调节进入工作状态,及时抑制了车轮的滑转,仿真结束时车速比无牵引力控制的车速提高了9.88%。

3) 分离路面工况下,无牵引力控制时,同轴的左、右车轮之间存在较大的转速差,前、后轴的车轮之间同样存在一定的转速差,车轮出现滑转。有牵引力控制时,能够很好地消除同轴的左右轮的转速差,仿真结束时车速比无牵引力控制的车速提高10.40%。

仿真结果表明,本文所提的基于最优纵向滑转率查表法的牵引力控制系统控制策略能有效抑制驱动轮的过度滑转,提高汽车的纵向动力性和横向稳定性。

参考文献

| [1] | JALALI K, UCHIDA T, MCPHEE J, et al. Development of a fuzzy slip control system for electric vehicles with in-wheel motors[J].SAE International Journal of Alternative Powertrains, 2012, 1(1): 46–64.DOI:10.4271/2012-01-0248 |

| [2] | HE H, PENG J, XIONG R, et al. An acceleration slip regulation strategy for four-wheel drive electric vehicles based on sliding mode control[J].Energies, 2014, 7(6): 3748–3763.DOI:10.3390/en7063748 |

| [3] | NIEWELS F,SCHUH J.Traction control system(TCS)[M]//REIF K.Brakes,brake control and driver assistance system.New York:Springer,2014:94-101. |

| [4] | OSBORN R P, SHIM T. Independent control of all-wheel-drive torque distribution[J].Vehicle System Dynamics, 2006, 44(7): 529–546.DOI:10.1080/00423110500485731 |

| [5] | WANG J, WANG Q, JIN L, et al. Independent wheel torque control of 4WD electric vehicle for differential drive assisted steering[J].Mechatronics, 2011, 21(1): 63–76.DOI:10.1016/j.mechatronics.2010.08.005 |

| [6] | 赵治国, 顾君, 余卓平. 四轮驱动混合动力轿车驱动防滑控制研究[J].机械工程学报, 2011, 47(14): 83–98.ZHAO Z G, GU J, YU Z P. Study of acceleration slip regulation strategy for four wheel drive hybrid electric car[J].Journal of Mechanical Engineering, 2011, 47(14): 83–98.DOI:10.3901/JME.2011.14.083(in Chinese) |

| [7] | LI B, GOODARZI A, KHAJEPOUR A, et al. An optimal torque distribution control strategy for four-independent wheel drive electric vehicles[J].Vehicle System Dynamics, 2015, 53(8): 1172–1189.DOI:10.1080/00423114.2015.1028414 |

| [8] | KANG J,KYONGSU Y,HEO H.Control allocation based optimal torque vectoring for 4WD electric vehicle[J/OL].SAE Technical Paper[2012-04-16].doi:10.4271/2012-01-0246.http://www.oalib.com/references/17026251 |

| [9] | YIN G, WANG S, JIN X. Optimal slip ratio based fuzzy control of acceleration slip regulation for four-wheel independent driving electric vehicles[J].Mathematical Problems in Engineering, 2013, 2013: 1–7. |

| [10] | 胡建军, 王银, 秦大同, 等. 基于轴间转矩分配的四轮驱动汽车牵引力控制[J].华南理工大学学报(自然科学版), 2010, 38(1): 108–112.HU J J, WANG Y, QIN D T, et al. Traction control of four-wheel drive vehicles based on inter-axle torque distribution[J].Journal of South China University of Technology(Natural Science Edition), 2010, 38(1): 108–112.(in Chinese) |

| [11] | GIM G. An analytical model of pneumatic tyres for vehicle dynamic simulations.Part 1:Pure slips[J].International Journal of Vehicle Design, 1990, 11(6): 589–618. |

| [12] | SHUAI Z, ZHANG H, WANG J, et al. Lateral motion control for four-wheel-independent-drive electric vehicles using optimal torque allocation and dynamic message priority scheduling[J].Control Engineering Practice, 2014, 24: 55–66.DOI:10.1016/j.conengprac.2013.11.012 |

| [13] | WU L F, GOU J F, WANG L F, et al. Acceleration slip regulation strategy for distributed drive electric vehicles with independent front axle drive motors[J].Energies, 2015, 8(5): 4043–4072.DOI:10.3390/en8054043 |

| [14] | KECSKES I,ODRY P.Multi-scenario optimization approach for fuzzy control of a robot-car model[C]//2015 IEEE 10th Jubilee International Symposium on Applied Computational Intelligence and Informatics (SACI).Piscataway,NJ:IEEE Press,2015:565-570. |

| [15] | LI H Z, LI L, HE L, et al. PID plus fuzzy logic method for torque control in traction control system[J].International Journal of Automotive Technology, 2012, 13(3): 441–450.DOI:10.1007/s12239-012-0041-4 |

| [16] | LI Z Y,SU D D,LI H D,et al.Research on acceleration slip regulation for vehicle based on compound control of fuzzy and PID[C]//International Conference on Materials Science and Information Technology (MSIT 2011) .Zurich:Trans Tech Publications Ltd.,2012,433:4165-4172. |

| [17] | 周云山, 裘熙定, 王红岩, 等. 汽车无级变速传动(CVT)建模与仿真[J].汽车工程, 1998, 20(5): 285–289.ZHOU Y S, QIU X D, WANG H Y, et al. The modeling and simulation for CVT[J].Automotive Engineering, 1998, 20(5): 285–289.(in Chinese) |

| [18] | 程铖.基于dSPACE的四轮驱动乘用车牵引力控制策略研究[D].广州:华南理工大学,2015:19-44.CHENG C.The research on traction control strategy of 4 wheel drive vehicle based on dSPACE[D].Guangzhou:South China University of Technology,2015:19-44(in Chinese). |

| [19] | KAZEMI R,HAMEDI B,JAVADI B.A new mode controller for four-wheel sliding anti-lock braking system (ABS)[J/OL].SAE Technical Paper[2000-05-01].doi:10.4271/2000-01-1639.http://cn.bing.com/academic/profile?id=1521544756&encoded=0&v=paper_preview&mkt=zh-cn |

| [20] | GERSTENMEIER J.Traction control (ASR)-An extension of the anti-lock braking system(ABS)[J/OL].SAE Technical Paper[1986-10-20].doi:10.4271/861033. |

| [21] | PANZANI G, CORNO M, TANELLI M, et al. Designing on-demand four-wheel-drive vehicles via active control of the central transfer case[J].IEEE Transactions on Intelligent Transportation Systems, 2010, 11(4): 931–941.DOI:10.1109/TITS.2010.2055858 |

| [22] | LATIF R,AZIM R,BAQAI A,et al.Vehicle modeling and performance evaluation using active torque distribution[J/OL].SAE Technical Paper[2014-04-01].doi:10.4271/2014-01-0103. |