近几年来,有限元数值模拟技术被广泛应用于金属切削仿真中,为研究难加工材料切削加工机理提供方便。国内外****对锯齿形切屑仿真的研究主要集中在类似于难加工材料高强度钢和钛合金,对高速切削高温镍基合金的切削变形,研究的不多。Mabrouki和Rigal[7]对AISI 4340钢硬锯齿状切屑形成过程进行了仿真研究, 发现锯齿形切屑是由于材料热软化现象而引起的。Rhim和Oh[8]运用修正的流变应力模型对钛合金等难加工材料进行仿真, 模拟出了锯齿形切屑中绝热剪切带的存在。Arrazola等[9]建立二维有限元模型研究了锯齿形切屑形成过程中材料参数对其形成的影响, 其研究表明材料的热参数特性,尤其是热导率和比热,对锯齿形切屑的形成有重要的影响。山东大学杨奇彪和刘战强[10]建立了Ti6Al4V绝热剪切带变形的解析模型, 以绝热剪切带带内剪切应变和剪切应变率来表征绝热剪切带的变形程度,并进行了相关的切削实验。对于高温合金有限元仿真的研究,还存在一些问题,比如,仿真过程中采取哪类材料模型和何种失效准则,到目前为止,尚无统一的观点。

针对高温合金高速切削加工中存在的这些问题,本文使用有限元软件ABAQUS建立2种仿真模型,模型A选用Johnson-Cook(J-C)材料模型和J-C材料失效准则,模型B选用各项同性硬化本构关系模型和Shear Damage切屑分离准则,模拟高温合金的高速切削过程,对2种模型获得的相关参数进行分析,并与实验进行对比。

1 高速切削有限元建模 金属高速切削是一个复杂的动力效应过程,在建模时要考虑动力学、材料断裂准则以及接触摩擦原理等因素。同时金属切削过程又是热力耦合过程,切削过程中会产生大量的切削热,切削热主要分布在3个区域:主变形区(剪切区)、刀具-工件摩擦区以及刀具-切屑摩擦区,切削区分布如图 1所示[11]。能否获得理想的仿真结果主要取决于有限元算法、材料本构模型、刀具-切屑的接触设置、摩擦模型以及正确划分网格等方面。本文采用拉格朗日有限元算法,选取ABAQUS中的动态-显示温度位移耦合分析步,对工件采用稳定性较好的四节点平面应变缩减积分单元CPE4RT。刀具采用刚度相对较大的三节点平面应力单元CPE3T,在刀具与工件接触的部位划分较密的网格,以提高计算精度。

|

| 图 1 正交切削模型的3个变形区[11] Fig. 1 Three deformation zones of orthogonal cutting model[11] |

| 图选项 |

1.1 材料本构关系及切屑分离准则 材料本构关系和切屑分离准则设置是否合理,直接影响到仿真结果的好坏。本文选取不同材料本构关系及分离准则建立2种仿真模型。

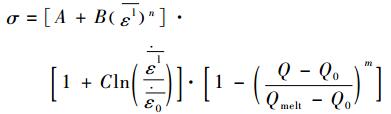

1.1.1 模型A 1)本构关系模型。选择能够较好表达金属材料粘塑性本构关系特性——J-C本构关系模型[12]。本构关系模型的数学表达式为

| (1) |

式中:A、B、C、m、n均为材料常数,A为材料的屈服应力,B为应变强化参数,C为材料应变速率敏感系数,n为材料应变强化项指数,m为材料热软化系数;σ为材料的屈服极限;Qmelt、Q0和Q分别为材料的熔点、转变温度以及变形温度;

表 1 高温合金GH4169本构方程参数[13] Table 1 Parameters of superalloy GH4169 constitutive equation [13]

| 参数 | A/MPa | B/MPa | C | m | n |

| 数值 | 980 | 1 370 | 0.164 | 1.03 | 0.02 |

表选项

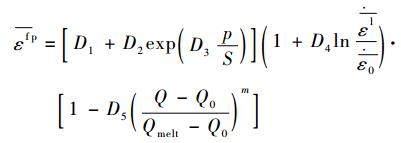

2)模型的失效准则。Johnson和Cook建立了J-C破坏准则,它是以等效塑性应变来衡量的。

| (2) |

式中:

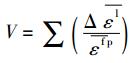

衡量破坏准则标准的参数定义如式(3)所示,当V值累加到1时,说明材料失效。

| (3) |

1.1.2 模型B 1)本构关系模型。选择各向同性硬化本构关系模型[14],此模型能够体现工件材料热弹塑性行为,且当温度不同时能反映材料的屈服应力和塑性应变之间关系。在ABAQUS软件中设置材料的Hardening为Isotropic,输入如表 2所示的数值[15]。

表 2 屈服应力、塑变、温度数据表[15] Table 2 Data sheet of yield stress, plastic strain and temperature [15]

| 序号 | 屈服应力/MPa | 塑性应变 | 温度/K |

| 1 | 989.0 | 0 | 293 |

| 2 | 1 119.0 | 0.042 | 293 |

| 3 | 1 190.0 | 0.092 | 293 |

| 4 | 1 236.4 | 0.142 | 293 |

| 5 | 1 282.7 | 0.192 | 293 |

| 6 | 1 298.0 | 0.272 | 293 |

| 7 | 896.0 | 0 | 673 |

| 8 | 989.0 | 0.042 | 673 |

| 9 | 1 051.0 | 0.092 | 673 |

| 10 | 1 112.7 | 0.142 | 673 |

| 11 | 1 128.2 | 0.192 | 673 |

| 12 | 1 174.5 | 0.242 | 673 |

| 13 | 1 190.0 | 0.292 | 673 |

| 14 | 803.6 | 0 | 823 |

| 15 | 927.3 | 0.042 | 823 |

| 16 | 989.0 | 0.092 | 823 |

| 17 | 1 004.5 | 0.142 | 823 |

| 18 | 1 020.0 | 0.192 | 823 |

| 19 | 1 035.0 | 0.242 | 823 |

| 20 | 772.7 | 0 | 973 |

| 21 | 881.0 | 0.042 | 973 |

| 22 | 942.7 | 0.092 | 973 |

| 23 | 989.0 | 0.142 | 973 |

| 24 | 1 020.0 | 0.212 | 973 |

| 25 | 432.7 | 0 | 1 123 |

| 26 | 541.0 | 0.046 | 1 123 |

| 27 | 587.3 | 0.096 | 1 123 |

| 28 | 649.0 | 0.146 | 1 123 |

| 29 | 680.0 | 0.196 | 1 123 |

| 30 | 695.0 | 0.246 | 1 123 |

表选项

2)切屑分离准则。材料的分离是一个复杂的现象,涉及在微观层面上发生的物理变化过程。此模型采用Shear Damage准则,实现切屑与工件的分离。

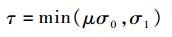

1.2 接触-摩擦模型 本文模拟选取修正的库伦摩擦接触模型,实验研究表明,切屑与前刀面的接触部分可以划分为粘结摩擦区和滑动摩擦区[16]。划分2个区域的模型表达式为

| (4) |

式中:τ为接触区域剪切应力;μ为前刀面的摩擦因数,此处取值0.9;σ0为法向应力;σ1为工件材料临界屈服强度。

2 有限元模拟结果与分析 为了更好地研究高速切削高温合金GH4169的切削加工性能,模拟实验采取的切削参数如下:切削速度Vc分别取90 m/min、144 m/min和200 m/min,切削厚度ap=0.15 mm、刀具前角γ0为-5°、刀具后角a0为0°。

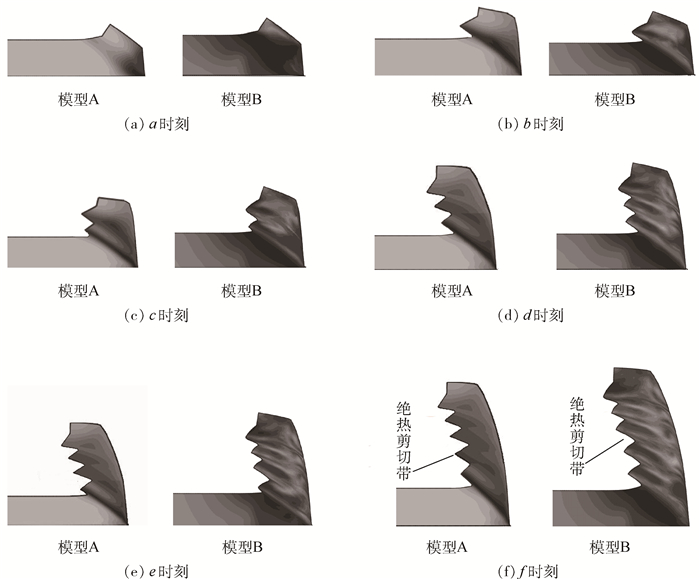

图 2为模型A和模型B锯齿形切屑的形成过程。a时刻刀具刚切入时,工件在刀具作用下发生挤压变形,开始形成切屑;随着刀具的前进,切削温度逐渐升高,主变形区开始发生变形,在b时刻产生锯齿状切屑的第1个节块,主变形区的变形继续进行,c时刻锯齿状切屑的第2个节块开始出现,且2种模型在第1个节块和第2个节块之间都能明显地观察到绝热剪切带的存在;刀具的继续前进,同时伴随着应力和温度不断增加,导致材料发生热软化效应,致使主变形区剪切变形和剪切滑移现象更加明显,连续形成锯齿状切屑如d、e及f时刻所示,且形成的锯齿状切屑形状规则,呈现周期性变化,锯齿状切屑相邻状节块之间都能明显地观察到绝热剪切带的存在。

|

| 图 2 锯齿形切屑的形成过程 Fig. 2 Serrated chip formation process |

| 图选项 |

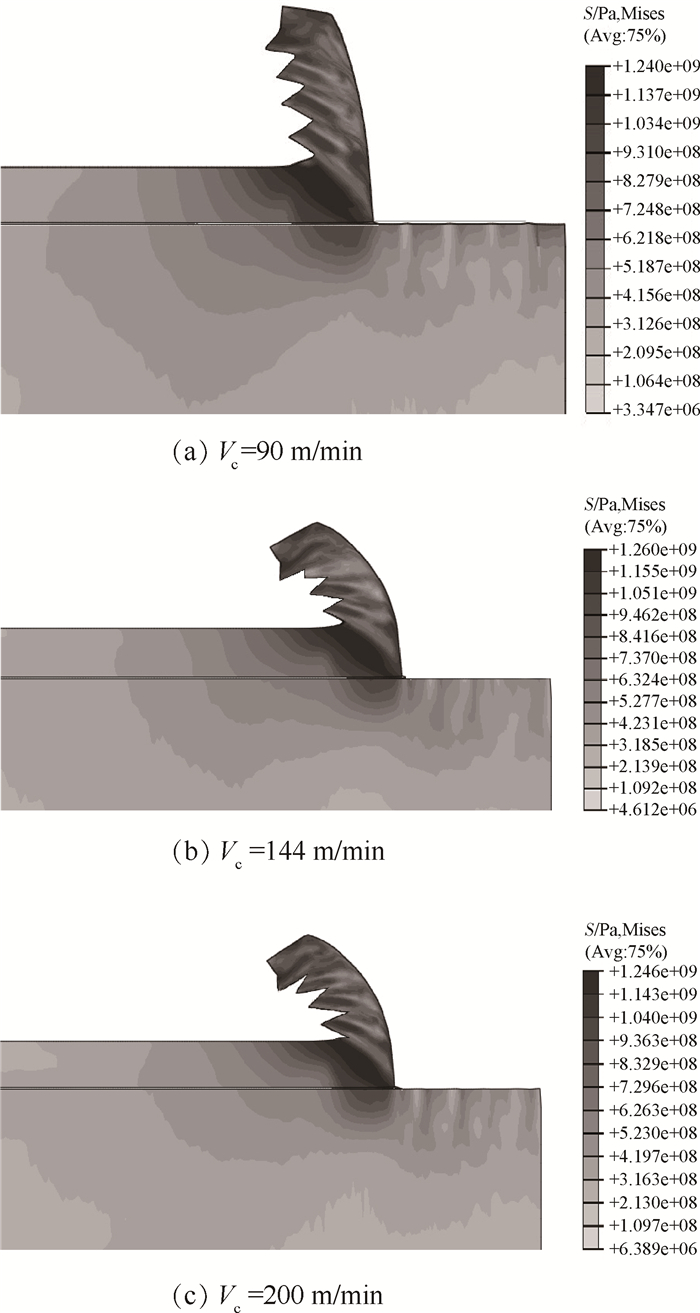

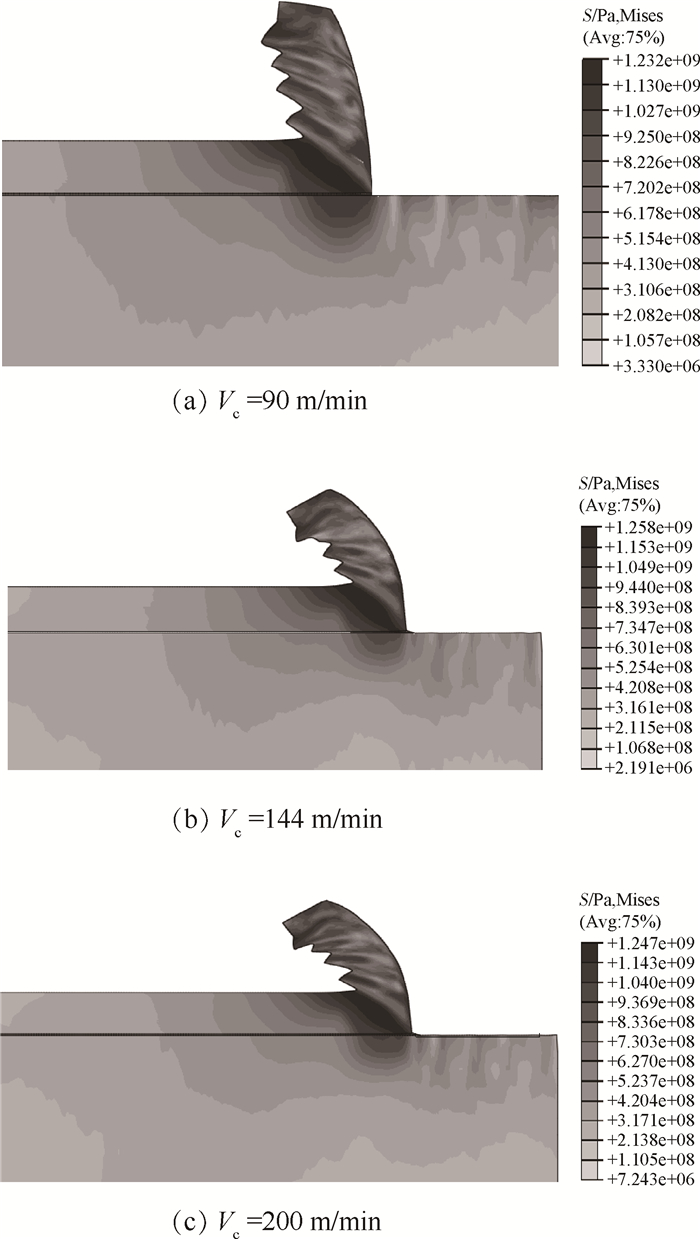

图 3和图 4是在不同切削速度,2种模型Mises应力云图分布,同时也可以观察2种模型不同切削速度下的切屑形态。由图所示,任何切削速度下,模型A和模型B最大Mises应力都主要分布在切屑的主变形区,刀具和工件的接触使材料应变增加,出现加工硬化效应,此时切屑在主变形区受到剪切和挤压作用, 产生较大的塑性变形,从而引起较大的应力。从仿真结果还可以发现,高速切削高温合金的过程中,切屑都呈现锯齿状,且随着切削速度增大,锯齿化程度更加明显,模型A锯齿化程度比模型B更显著。

|

| 图 3 模型A Mises应力分布云图 Fig. 3 Model A Mises stress distribution contours |

| 图选项 |

|

| 图 4 模型B Mises应力分布云图 Fig. 4 Model B Mises stress distribution contours |

| 图选项 |

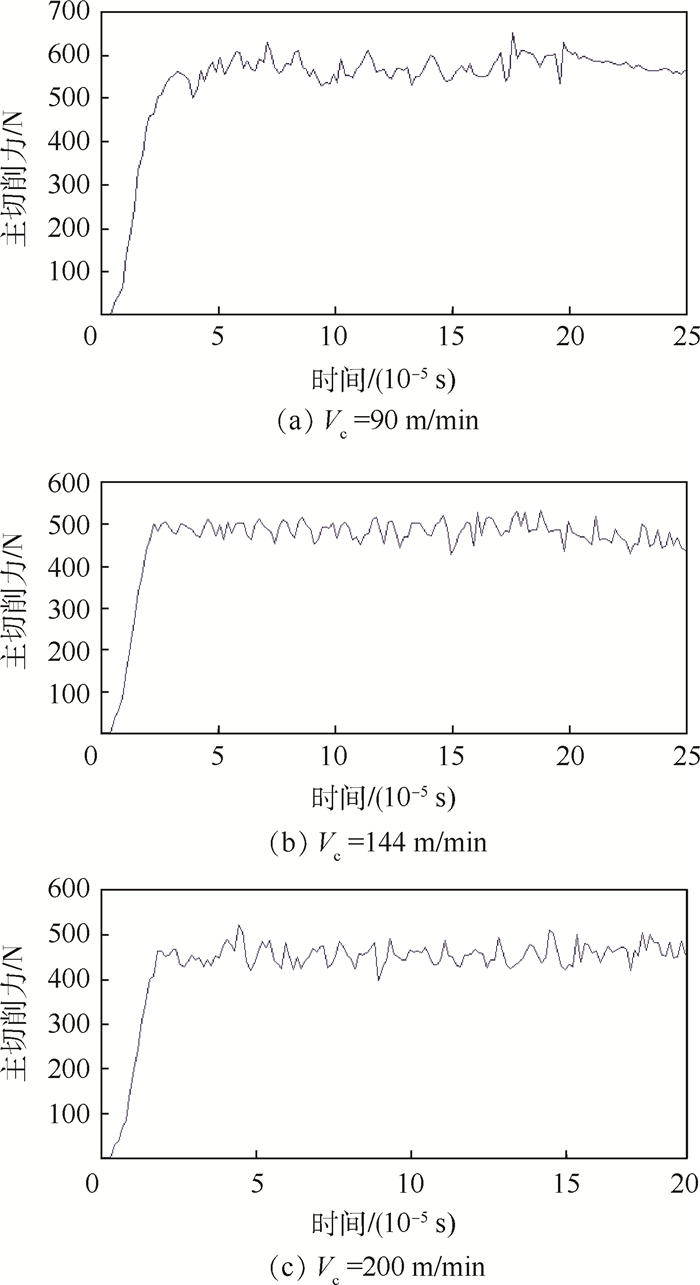

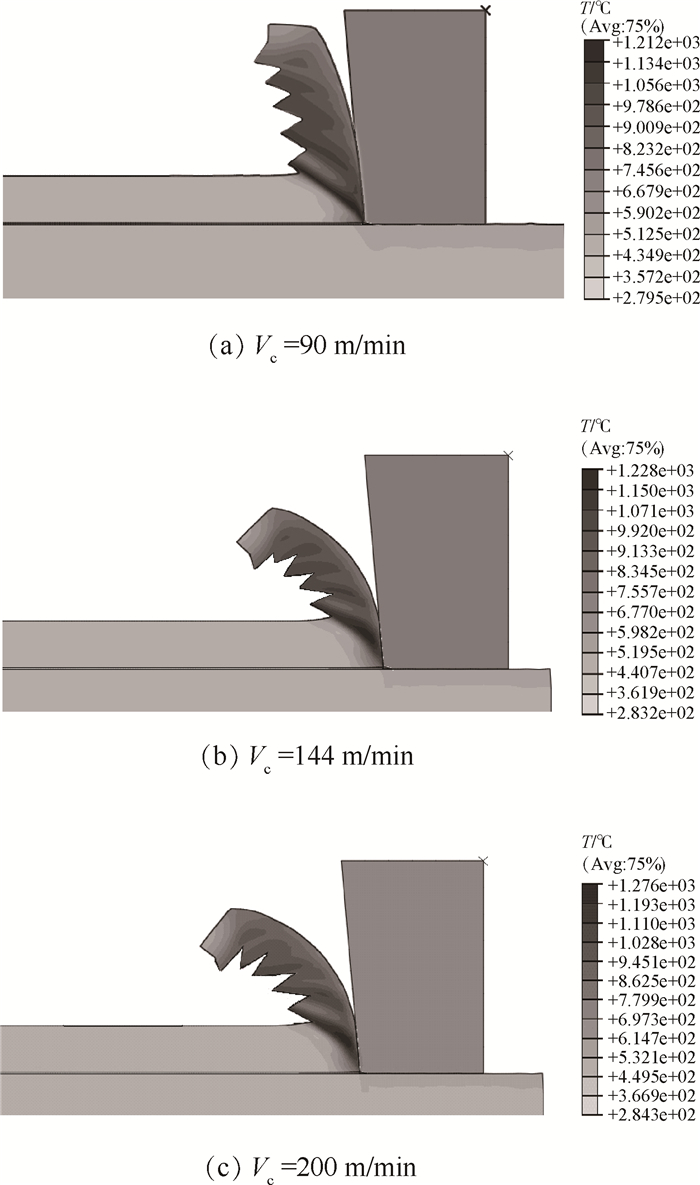

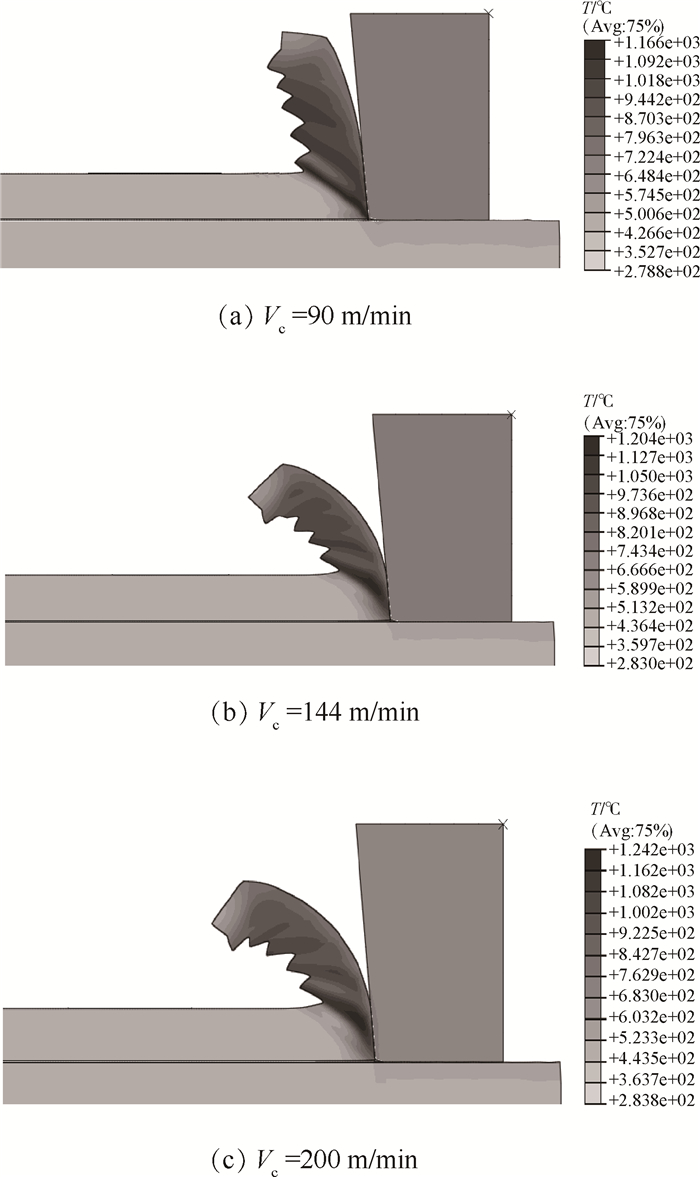

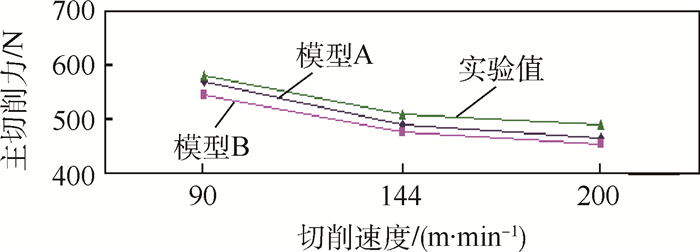

伴随着锯齿状切屑的周期性形成,切削力发生周期性波动,图 5和图 6分别是模型A和模型B模拟得到的主切削力随时间变化图。由图 5和图 6可以发现:高速切削高温合金过程中,切削力随着切削速度的增大而减小;模型A模拟出的切削力曲线比模型B波动更明显,更符合高速切削高温合金GH4169的加工特性。图 7和图 8是2种模型的工件和刀具温度T分布云图。

|

| 图 5 模型A主切削力变化曲线 Fig. 5 Model A main cutting force curve |

| 图选项 |

|

| 图 6 模型B主切削力变化曲线 Fig. 6 Model B main cutting force curves |

| 图选项 |

|

| 图 7 模型A温度分布云图 Fig. 7 Model A temperature contours |

| 图选项 |

|

| 图 8 模型B温度分布云图 Fig. 8 Model B temperature contours |

| 图选项 |

可以看出,在高速切削过程中,最高温度分布在切屑部分,切屑带走大量的切削热,高速切削过程相当于绝热的过程,刀具和工件接触时间短,剪切变形区产生的热量来不及更多的传递,致使切屑温度很高,且产生的大量热量大部分分布在绝热剪切带附近形成绝热剪切[5]。其中会有一部分热量传递给刀具,工件内部温度几乎不变,只有表层发生温度的变化。由此可知,高速切削时,工件温升较小,能够获得较好的表面加工质量,提高加工精度。因此,在实际加工高温合金GH4169时,可以根据实际加工需求,适当提高切削速度。

3 有限元模拟的实验验证 为了验证所建立有限元模型和模拟结果的正确性,在CA6140车床上,对高温合金GH4169进行高速正交车削实验,工件为棒料GH4169,尺寸为φ80mm×100 mm,其组成元素及含量百分比如表 3所示,刀具选用YG8硬质合金刀具,切削环境为干切削。采用LEICA MEF4A金相显微镜观察切屑形态及金相组织并进行拍照,采用YDC-Ⅲ89三向压电车削测力仪来测量实际切削力,采用自然热电偶法测量切削温度。

表 3 高温合金GH4169化学成分 Table 3 Chemical components of superalloy GH4169

| 元素 | Ni | Cr | Mo | Al | Ti | Nb |

| 含量/ vol% | 50.0~ 55.0 | 17.0~ 21.0 | 2.8~ 3.3 | 0.3~ 0.7 | 0.75~ 1.15 | 4.75~ 5.50 |

表选项

切削实验过程中,选择与仿真一致的刀具参数和切削参数,进一步探究高速切削高温合金锯齿状切屑的形成原因,研究切削速度对切削力和切削温度的影响趋势,并与模拟结果对比分析。

图 9为实验所得的切屑形态,将其与仿真结果对比,可以发现:相同切削参数下,实验所得切屑形态与有限元模拟产生的切屑形态基本一致,所产生的切屑都呈锯齿状,切屑上相邻的节块之间都能明显地观察到绝热剪切带的存在,因此本文认为高速切削高温合金所形成的锯齿形切屑由绝热剪切现象引起的,应该用绝热剪切理论来解释;观察实验所得锯齿状切屑,随着切削速度的增大,锯齿化程度更加明显[17],这与仿真结果基本一致;模型A所得切屑形态更接近实验值。

|

| 图 9 实验切屑形态 Fig. 9 Experimental chip morphology |

| 图选项 |

图 10为实验所得主切削力值与仿真值比较,由图可知:高速切削高温合金GH4169过程中,切削力随着切削速度的增大而减小;模型A和模型B仿真出切削力变化趋势与实验所得基本一致,模型A所得结果更接近实验值,且模型A和模型B得到的切削力值与实验值误差在10%以内,因此2种模型得到的切削力的模拟结果都是可以接受的。

|

| 图 10 主切削力的实验值与仿真值比较 Fig. 10 Comparison between experimental and simulated main cutting force |

| 图选项 |

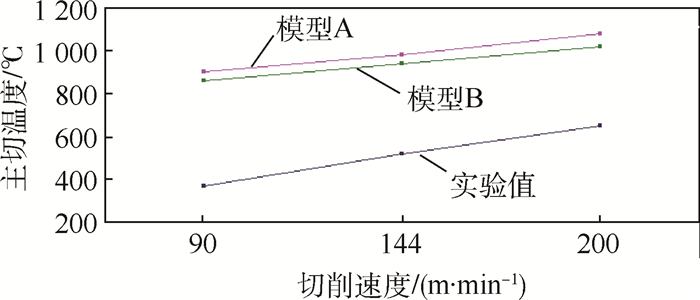

本实验,用自然热电偶法测量的切削温度是指刀具前刀面与切屑接触区域的平均温度,而仿真中很难精确地得到切削过程中的平均温度,但能够准确得出某个单元或节点在某个位置某个时刻的温度,故选取仿真中刀具与工件接触部分的最高温度与实验获得的平均温度对比[18],得到切削温度的仿真值与实验值如图 11所示。由图可知,模型A和模型B模拟得到的最高温度和实验得到的平均温度变化趋势相似。

|

| 图 11 实验平均温度与仿真最高温度比较 Fig. 11 Comparison between experimental average temperature and simulated maximum temperature |

| 图选项 |

4 结论 1)本文利用ABAQUS有限元软件,选用了2种不同的有限元模型模拟高速切削高温合金GH4169的切削过程。2种模型成功地模拟出高速切削GH4169过程中所产生的锯齿状切屑,且切屑相邻节块之间都有明显的绝热剪切带。同时,研究了锯齿状切屑的形成过程,分析了2种模型在相同模拟参数下的应力和温度分布状况以及主切削力随时间的变化规律。

2)通过高速正交车削实验,对2种模型的有效性进行验证。实验结果表明:2种有限元模型所得切屑形态与实验所得基本一致,模型A所得切屑形态与实验值更接近。由实验所得切屑形态可以发现,随着切削速度的增加,锯齿化程度增大;实验获得的锯齿状切屑上相邻节块之间能观察到明显的绝热剪切带,表明高速切削高温合金所形成的锯齿形切屑由绝热剪切现象引起的。实验获得的切削力曲线和切削温度与有限元模拟具有较好的一致性,再次证明有限元模型的正确性,且无论是切屑形态还是切削力曲线都表明模型A比模型B更能反映GH4169的实际高速加工特性。

参考文献

| [1] | KOMANDURI R, BROWN R H. On the mechanics of chip segmentation in machining[J].Journal of Engineering for Industry, 1981, 103(1): 33–51.DOI:10.1115/1.3184458 |

| [2] | POULACHON G, MOISAN A L. Hard turning:Chip formation mechanisms and metallurgical aspects[J].Journal of Manufacturing Science and Engineering, 2000, 122(8): 406–412. |

| [3] | 吴申峰, 张雪萍. 淬硬轴承钢锯齿形切屑形成机理[J].上海交通大学学报, 2011, 45(1): 71–77.WU S F, ZHANG X P. Saw-tooth chip formation process and mechanism in hard turning AISI 52100 bearing steel[J].Journal of Shanghai Jiao Tong University, 2011, 45(1): 71–77.(in Chinese) |

| [4] | 郝兆朋.切削GH4169的相关机理及高效切削技术的基础研究[D].哈尔滨:哈尔滨工业大学, 2013: 19-24.HAO Z P.Research on related mechanism and high efficiency cutting technology in machining nickel-based superalloy GH4169 [D].Harbin:Harbin Institute of Technology, 2013:19-24(in Chinese).http://cdmd.cnki.com.cn/article/cdmd-10213-1013045325.htm |

| [5] | WANG C Y, XIE Y Y, ZHENG L J, et al. Research on the chip formation mechanism during the high-speed milling of hardened steel[J].International Journal of Machine Tools and Manufacture, 2014, 79: 31–48.DOI:10.1016/j.ijmachtools.2014.01.002 |

| [6] | 谷丽瑶, 王敏杰, 孙传俊. 高速切削过程绝热剪切局部化断裂的特性实验[J].机械工程学报, 2015, 50(15): 166–171.GU L Y, WANG M J, SUN C J. Experimental study on characteristics of adiabatic shear localization fracture in high speed machining[J].Journal of Mechanical Engineering, 2015, 50(15): 166–171.(in Chinese) |

| [7] | MABROUKI T, RIGAL J F. A contribution to a qualitative understanding of thermo-mechanical effects during chip formation in hard turning[J].Journal of Materials Processing Technology, 2006, 176(1-3): 214–221.DOI:10.1016/j.jmatprotec.2006.03.159 |

| [8] | RHIM S H, OH S I. Prediction of serrated chip formation in metal cutting process with new flow stress model for AISI 1045 steel[J].Journal of Materials Processing Technology, 2006, 171(3): 417–422.DOI:10.1016/j.jmatprotec.2005.08.002 |

| [9] | ARRAZOLA P J, BARBERO O, URRESTI I. Influence of material parameters on serrated chip prediction in finite element modeling of chip formation process[J].International Journal of Material Forming, 2010, 3(Suppl.1): 519–522. |

| [10] | 杨奇彪, 刘战强. Ti6Al4V切削锯齿形切屑绝热剪切带变形的表征[J].沈阳工业大学学报, 2013, 35(2): 181–186.YANG Q B, LIU Z Q. Deformation characterization of adiabatic shear band for Ti6Al4V serrated chips[J].Journal of Shenyang University of Technology, 2013, 35(2): 181–186.(in Chinese) |

| [11] | 肖茂华, 何宁, 李亮, 等. 镍基高温合金高速洗削的切削热研究[J].哈尔滨工程大学学报, 2011, 43(11): 105–109.XIAO M H, HE N, LI L, et al. Cutting heat of Ni-base superalloy high speed milling[J].Journal of Harbin Engineering University, 2011, 43(11): 105–109.(in Chinese) |

| [12] | ZHU D Z, CHEN W P, LI Y Y.Strain-rate relationship of aluminum matrix composites predicted by Johnson-Cook model [C]//Proceedings of the 6th International Conference on Physical and Numerical Simulation of Materials Processing.Zurich-Dumten:Trans Tech Publications Ltd, 2012:935-940. |

| [13] | DING H T, SHEN N G. Thermal and mechanical modeling analysis of laser-assisted micro-milling of difficult to machine alloys[J].Journal of Materials Processing Technology, 2012, 212(3): 601–603.DOI:10.1016/j.jmatprotec.2011.07.016 |

| [14] | 段春争, 王肇喜, 李红华. 高速切削锯齿形切屑形成过程的有限元模拟[J].哈尔滨工程大学学报, 2014, 35(2): 226–232.DUAN C Z, WANG Z X, LI H H. Finite element simulation of the formation process of a serrated chip in high-speed cutting[J].Journal of Harbin Engineering University, 2014, 35(2): 226–232.(in Chinese) |

| [15] | 黄美霞.虚拟高速切削加工仿真技术研究[D].太原:中北大学, 2010.HUANG M X.Virtual simulation technology for high speed cutting [D].Taiyuan:North University of China, 2010(in Chinese).http://cdmd.cnki.com.cn/article/cdmd-10110-2010261655.htm |

| [16] | 魏彦杰.金属切削过程刀-屑接触区摩擦状态实验研究[D].秦皇岛:燕山大学.2008:7-9.WEI Y J.Experiental study of friction on the tool-chip contact field in metal cutting process[D].Qinghuangdao:Yanshan University, 2008:7-9(in Chinese).http://cdmd.cnki.com.cn/article/cdmd-10216-2008200490.htm |

| [17] | SCHULZ H, ABELE E.高速加工理论与应用[M].何宁, 译.北京:科学出版社, 2010:18-21.SCHULZ H, ABELE E.The high speed machining fundamentals and applications[M].HE N, translated.Beijing:Science Press, 2010:18-21(in Chinese). |

| [18] | 曹自洋, 何宁, 李亮, 等. 高速切削钛合金Ti6Al4V切屑的形成及其数值模拟[J].中国机械工程, 2008, 19(20): 2450–2454.CAO Z Y, HE N, LI L, et al. High-speed cutting of titanium alloy Ti6Al4V chip formation and its numerical simulation[J].Chinese Mechanical Engineering, 2008, 19(20): 2450–2454.(in Chinese) |