擦蚀又叫微动磨蚀,是指当2个互相接触的固体表面具有微小的相对运动时,接触表面会受到损伤。事实上,由于有擦蚀金属材料和结构疲劳性能影响因素众多,文献[7-16]主要从接触条件、疲劳加载方式和环境介质等方面对有擦蚀材料疲劳性能的影响以及擦蚀疲劳机理进行了大量研究。Sadeler[7]对铝合金和合金钢材料在不同接触应力水平下的擦蚀疲劳特性进行试验研究,发现接触应力较低时,擦蚀损伤对疲劳寿命影响较小,而当接触应力逐渐增大时,材料的疲劳寿命会大幅下降。Jin和Mall[8]研究了相对滑移幅值对钛合金擦蚀疲劳寿命的影响,发现当相对滑移幅值在0~60 μm时,钛合金擦蚀疲劳寿命随着滑移幅值的增大而增加。李杰和陆永浩[9]研究了Inconel600合金在不同位移幅值下的擦蚀行为,发现摩擦因数和磨损体积随位移幅值的增加而增大。刘大伟等[10]通过弯曲微动疲劳试验研究了30CrNiMo8合金钢的弯曲疲劳特性,发现30CrNiMo8钢弯曲微动疲劳的S-N曲线与常规疲劳存在明显差异,呈现“C”曲线特征。Cortez等[11]通过微动疲劳试验研究了加载频率对钛合金Ti-6Al-V微动疲劳特性的影响,发现钛合金的微动疲劳寿命随着频率的增加而降低。Kubota等[12]试验研究了SCM435H、A286、SUS304和SCM435H 这4种合金钢在0.12 MPa氢气环境下的条件疲劳极限特性,研究结果表明4种合金钢在氢气环境中的条件疲劳极限都有不同程度的下降,原因是这4种合金钢在氢气环境中接触面的切向摩擦应力均增大。徐丽等[13]对不同预腐蚀时间的铝合金板搭接件进行微动疲劳试验,发现擦蚀和腐蚀的交互作用使搭接件的寿命减少更大,断口分析表明裂纹一般起源于孔壁与接触面相交处。高广睿等[14]试验研究了Ti811钛合金高温微动疲劳(FF)特性,研究结果表明随着温度的升高,微动疲劳的敏感性增强,蠕变是高温下Ti811合金失效的重要原因。杨洋等[15]通过利用扫描电子显微镜观察微动损伤表面的微观形貌,来研究轮轴钢35CrMoA在单轴微动疲劳下的失效机理,研究结果表明微动磨损可以破坏材料表层的完整性,产生局部应力集中,加速裂纹的萌生。Antoniou和Radtke[16]通过对Ti-17和Ti-6Al-4V在常温环境下的微动疲劳试验,发现不同应力水平微动疲劳裂纹萌生机理是不同的,高应力水平时微动疲劳裂纹萌生是由晶界滑移造成的,而低应力水平时晶界滑移不再发生,微动磨损是裂纹萌生的主要原因。

尽管对各种材料的预腐蚀疲劳和擦蚀疲劳性能及其损伤破坏机理取得了大量的研究成果,但对预腐蚀金属材料在有擦蚀条件下的疲劳性能研究并不多见。而工程中,很多连接件结构如飞机机翼、机身和尾翼上的隔框、桁条和蒙皮的连接件结构都存在既有预腐蚀,又有擦蚀的疲劳破坏现象。为此,本文提出了预腐蚀金属材料疲劳性能表征的S-N-t曲面模型,试验研究了预腐蚀后3种常用的航空金属材料在有擦蚀和无擦蚀条件下的疲劳性能。

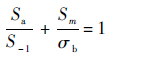

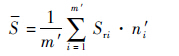

1 预腐蚀金属材料疲劳性能曲面表征模型 材料或结构疲劳性能通常采用指定应力比下R0的三参数幂函数表达式表征[17],因此,指定应力比R0下,不同日历腐蚀年限对应的材料或结构疲劳性能(即S-N曲线)可写为

| (1) |

式中:Smax,R0为指定应力比R0下,疲劳寿命为N时材料能承受的最大应力;S0(t)为不同日历腐蚀年限t下的拟合疲劳极限;m和C均为疲劳曲线形状参数。

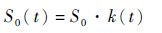

显然,指定应力比R0下,不同日历腐蚀年限的预腐蚀金属材料的疲劳极限会随着预腐蚀年限的增加而降低,因此,需要引入影响系数k对材料腐蚀疲劳强度进行修正,即

| (2) |

式中:k(t)为腐蚀疲劳强度的影响系数;S0为材料未腐蚀时的疲劳极限。

事实上,腐蚀疲劳影响系数和日历年限为单调递减关系,因此,指定应力比下,日历腐蚀年限与疲劳强度影响系数的关系式可表示为[18]

| (3) |

式中:α、β均为拟合系数。

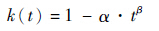

把式(2)和式(3)代入式(1),可以得到指定应力比R0下的预腐蚀材料疲劳特性的S-N-t表征模型:

| (4) |

式中:m、C和S0为待定参数。式(4)反映了疲劳应力S、疲劳寿命N及日历腐蚀年限t三者间的关系,称为S-N-t曲面模型。

通过变换式(4)可得

| (5) |

式中:

X=lgN

Y=lg[Smax,R0-(1-αtβ)S0]

a=lgC

b=-m

从式(5)中可以看出X与Y成直线关系,根据相关系数优化法[17],模型式(4)含有的待定参数m、C、S0、α和β可通过试验数据拟合得到。

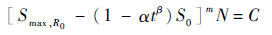

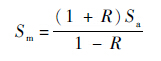

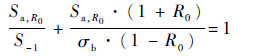

由于试验过程中一般只进行指定应力比R0下的疲劳试验,因此试验中测得的曲面为指定应力比R0下的S-N-t曲面模型。为使测得的曲面模型适用于不同应力比,需要使用线性古德曼方程[19]进行修正:

| (6) |

式中:Sa和Sm分别为任意应力比下的应力幅值和应力均值;S-1为对称循环载荷下的疲劳极限;σb为材料的强度极限。

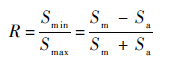

根据应力比的定义有

| (7) |

式中:Smin为最小应力值;Smax为最大应力值。

变换式(7),得到

| (8) |

| (9) |

将式(8)代入式(6)得到指定应力比R0下的古德曼方程为

| (10) |

式中:Sa,R0为指定应力比R0下的应力幅值。

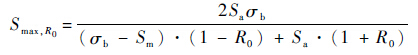

根据式(6)和式(10),得到

| (11) |

根据式(9)和式(11),指定应力比R0下最大应力的方程为

| (12) |

将式(12)代入式(4)得到任意应力比下的材料预腐蚀疲劳特性的S-N-t表征模型:

| (13) |

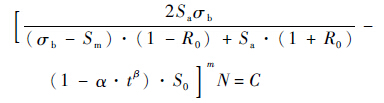

2 预腐蚀疲劳试验 2.1 材料和试样 疲劳试验所用材料为LD2CS、LD10CS和15CrMnMoVA,包括光滑和含中心圆孔2种试样形式,其中光滑试样几何尺寸如图 1所示,中心圆孔试样几何尺寸如图 2所示。

|

| 图 1 光滑试样几何尺寸 Fig. 1 Geometircal size of un-notched specimen |

| 图选项 |

|

| 图 2 中心圆孔试样几何尺寸 Fig. 2 Geometircal size of central notched specimen |

| 图选项 |

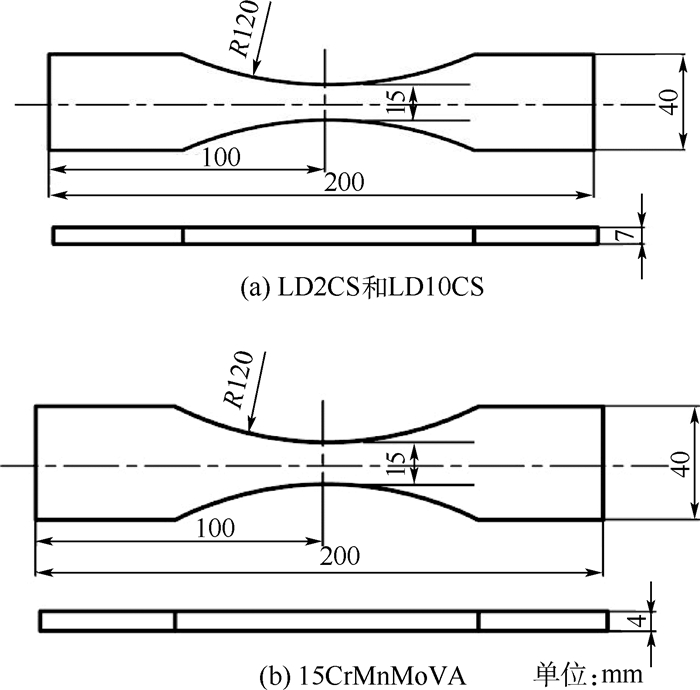

2.2 预腐蚀试验 根据ASTM G34-01腐蚀试验标准[20],全部试验在ZJF-09G人工气候腐蚀试验箱中进行,全部试样在5%Nacl溶液中按照如图 3所示的当量加速环境谱进行预腐蚀周期浸润试验,当量加速环境谱用于模拟近海海面上的实际腐蚀环境。在5%NaCl溶液中按照如图 3所示的当量加速环境谱,LD2CS和LD10CS进行70 h腐蚀,15CrMnMoVA进行62 h腐蚀,均相当于1个日历年的近海海面大气腐蚀[18]。试验前需要对试验件进行预处理,先用汽油擦洗试验件表面的油污,然后用蒸馏水清洗试验件,最后在HS-50恒温干燥箱中烘干。试验时将试验件垂直或水平放置在腐蚀试验箱的托架卡槽内,确保试验件之间不发生相互接触。试验过程中每隔一段时间需要随机交换试验件在腐蚀箱中的位置,避免由于环境不均匀对试验件造成的影响。每当试验件腐蚀到指定的溶液腐蚀时间,应暂停试验,从试验箱中取出部分达到日历年限的试验件,然后用蒸馏水清洗试验件,去除试验件表面的腐蚀产物并晾干。按照这样的试验方法,制备了3种不同材料LD2CS、LD10CS和15CrMnMoVA在不同日历腐蚀年限下的试样(如表 1所示),每种材料制备了240个试验件,光滑试样120件,中心圆孔试样120件,3种材料共计720个试验件。这几种不同的日历腐蚀年限涵盖了材料从浅腐蚀、中等腐蚀到深度腐蚀的不同腐蚀程度,因此本文指定的典型材料试件的腐蚀年限基本覆盖了结构件实际使用过程中出现的腐蚀问题。

|

| 图 3 加速腐蚀试验环境谱 Fig. 3 Environment spectra for accelerative corrosion tests |

| 图选项 |

表 1 预腐蚀试验件数量及日历腐蚀时间 Table 1 Number and corrosion calendar time of prior corrosion specimens

| 材料 | 溶液腐蚀 时间/h | 日历腐蚀 时间/a | 试验件数量 | |

| 光滑 | 中心圆孔 | |||

| LD2CS和 LD10CS | 0 | 0 | 60 | 60 |

| 980 | 14 | 60 | 60 | |

| 1540 | 22 | 60 | 60 | |

| 2170 | 31 | 60 | 60 | |

| 15CrMnMoVA | 0 | 0 | 30 | 30 |

| 310 | 5 | 30 | 30 | |

| 1240 | 20 | 30 | 30 | |

| 1860 | 30 | 30 | 30 | |

表选项

2.3 疲劳试验 预腐蚀试样的疲劳试验在QBG-100kN高频疲劳试验机上进行,试验加载方式为轴向加载,加载频率为90~120 Hz,加载波形为正弦波,应力比R为0.1。根据ASTM E468-90疲劳试验标准[21],测定疲劳S-N曲线性能试验程序如下:先进行3组不同应力水平下的成组疲劳试验,每个应力水平的成组试验需要获得至少5个有效试验数据点,然后,进行配对升降法试验,测定寿命N=107对应的条件疲劳极限。升降法的具体做法是:在试验开始时选取较高的应力水平,如果前一个试验件破坏(在未达到N=107时发生破坏),则后一个试验件在低一级的应力水平上进行;如果前一个试验件越出(在N=107时还未破坏),则后一个试验件在较高一级的应力水平上进行。如试样在第i级最大应力Si作用下未达到指定寿命N=107发生破坏,而在较低的第i+1级最大应力Si+1下越出(达到指定寿命N=107未发生破坏),那么可以推断出试样在N=107时最大应力发生在Si和Si+1之间。若2个应力差值(Si-Si+1)小于Si+1的5%,则取Si和Si+1的平均值作为疲劳极限:

| (14) |

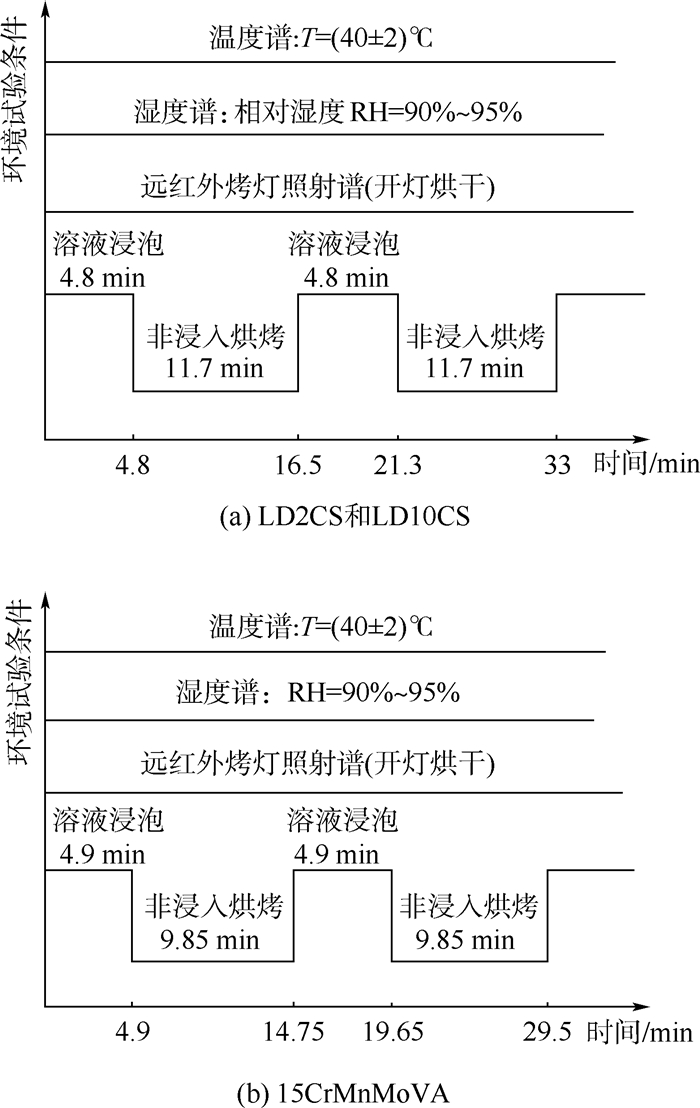

由此看出,出现相反试验结果的一对试验数据Si和Si+1可构成随机抽样的单一个体Sri,对N=107的疲劳强度进行统计分析,可以得到指定疲劳寿命N=107的平均值和标准差分别为

| (15) |

| (16) |

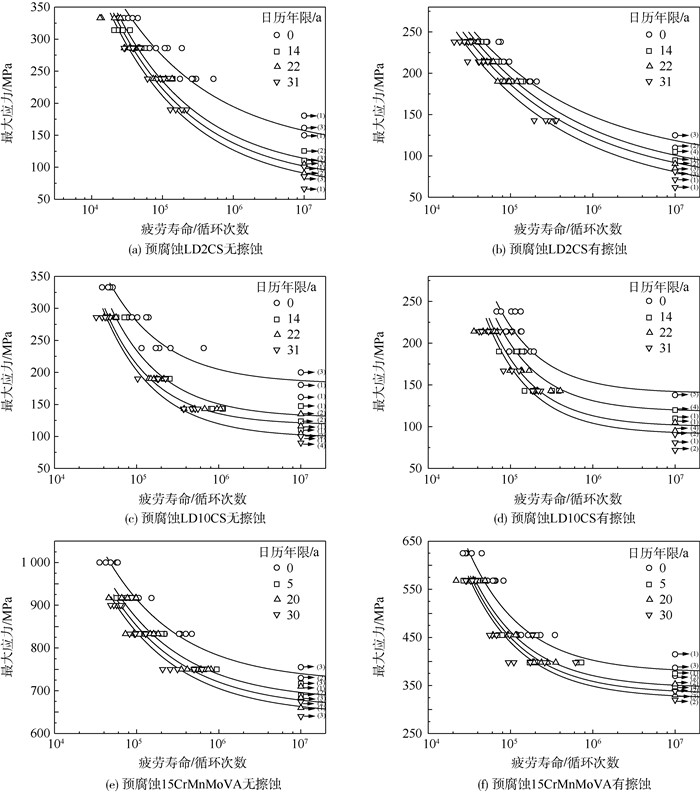

式中:n′i为第i级应力水平对子的数目;m′为对子总数且m′=∑ni′。配对升降法试验需要获得至少5个有效对子试验数据,最终得到的S-N曲线如图 4(a)~图 4(f)所示。值得注意的是:

|

| 图 4 3种预腐蚀金属材料无擦蚀和有擦蚀擦蚀疲劳S-N曲线 Fig. 4 Fatigue S-N curves of un-notched and notched pre-corroded specimens for three kinds of metal materials |

| 图选项 |

1)进行疲劳试验时,通过在预腐蚀的中心圆孔试样内插入销钉,可使销钉和试样圆孔内表面产生擦蚀,以此来研究擦蚀对预腐蚀金属材料疲劳性能的影响。

2)图 4(a)~图 4(f)中带箭头的数据点表示升降法对子的平均值,箭头后的数字表示对子的数目。

从图 4(a)~图 4(f)中可以看出,预腐蚀后3种金属材料在无擦蚀和有擦蚀条件下的疲劳性能均随着日历年限的增加而下降。

3 试验结果与讨论 3.1 疲劳性能曲面对比 采用本文的参数估计方法,由图 4的试验数据,对式(4)参数进行估计,可以得到预腐蚀后3种金属材料无擦蚀和有擦蚀的疲劳性能S-N-t曲面(如图 5所示)。从图 5可以看出,本文提出的S-N-t曲面模型与试验数据拟合良好,能够合理反映预腐蚀材料的疲劳性能数据的变化规律和趋势,预腐蚀后的3种材料无擦蚀和有擦蚀的疲劳性能随着预腐蚀年限的增加而下降,并且预腐蚀材料无擦蚀的疲劳性能均优于有擦蚀。由于预腐蚀会破坏材料的完整性,使得材料受到腐蚀损伤,预腐蚀年限越长,腐蚀损伤越严重,当预腐蚀材料受到交变的疲劳载荷时,疲劳裂纹很容易在预腐蚀缺陷处萌生,因此,预腐蚀后3种金属材料有擦蚀和无擦蚀下的疲劳性能会随着预腐蚀年限的增加而下降;另外,由于有擦蚀试样存在应力集中,销钉与孔的擦蚀损伤会加剧疲劳载荷对材料造成的疲劳损伤,导致预腐蚀材料有擦蚀下的疲劳性能的大幅下降,因而,无擦蚀疲劳性能优于有擦蚀。

|

| 图 5 3种预腐蚀金属材料无擦蚀和有擦蚀疲劳S-N-t曲面 Fig. 5 Fatigue S-N-t surface of un-notched and notched pre-corroded specimens for three kinds of metal materials |

| 图选项 |

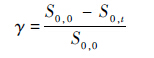

3.2 疲劳极限对比 为方便进行预腐蚀后3种材料无擦蚀和有擦蚀下的疲劳极限对比,对预腐蚀疲劳极限进行无量纲化处理,即预腐蚀疲劳极限下降率γ定义为

| (17) |

式中:S0,0和S0,t分别为材料未腐蚀和腐蚀t年后的疲劳极限。

图 6(a)~图 6(c)分别为预腐蚀后LD2CS、LD10CS和15CrMnMoVA材料无擦蚀和有擦蚀的疲劳极限对比图,从图中可以看出,预腐蚀后3种材料无擦蚀和有擦蚀下的疲劳极限下降率γ均随着日历年限的增加而增大,说明预腐蚀疲劳极限均随着腐蚀时间的增加而降低。从图 6(a)和图 6(b)中可以看出,LD2CS和LD10CS 2种铝合金材料在预腐蚀14 a、22 a和31 a后的无擦蚀疲劳极限下降率分别为:44.6%、47.5%、49.7%和32.5%、36.2%、42.6%,而其在预腐蚀相同年限下的有擦蚀疲劳极限下降率为:9.2%、21.4%、23.5%和19.6%、21.7%、34.1%;由此可看出,预腐蚀铝合金材料无擦蚀疲劳极限下降率均高于有擦蚀疲劳极限,即预腐蚀环境下擦蚀减小了铝合金材料预腐蚀疲劳极限下降趋势。由图 6(c)可以看出,15CrMnMoVA合金钢材料在预腐蚀5 a、20 a和30 a后的无擦蚀疲劳极限下降率分别为3.3%、5.5%和10.3,低于相同预腐蚀时间下有擦蚀疲劳极限下降率(10.6%、14.1%和15.3%),因此,擦蚀会加剧预腐蚀合金钢材料疲劳极限下降。

|

| 图 6 3种预腐蚀金属材料无擦蚀和有擦蚀疲劳极限 Fig. 6 Fatigue limit of un-notched and notched pre-corroded specimens for three kinds of metal materials |

| 图选项 |

4 结 论 本文提出了预腐蚀金属材料疲劳性能表征的S-N-t曲面模型,测定了3种常用的预腐蚀航空金属材料无擦蚀和有擦蚀下的疲劳性能。

1) 利用本文提出的模型和模型参数估计公式,发现S-N-t模型曲面与试验数据吻合良好,能够合理表征预腐蚀金属材料的疲劳性能数据变化规律和趋势。

2) 3种预腐蚀金属材料无擦蚀和有擦蚀的疲劳寿命随着预腐蚀年限的增加而下降,在相同应力水平与预腐蚀年限下,预腐蚀材料无擦蚀的疲劳寿命均长于有擦蚀疲劳寿命。

3) 3种预腐蚀金属材料的疲劳极限均随着腐蚀年限的增加而降低。2种预腐蚀铝合金材料无擦蚀的疲劳极限下降率均高于有擦蚀疲劳极限,而预腐蚀15CrMnMoVA合金钢材料无擦蚀的疲劳极限下降率反而低于有擦蚀的疲劳极限。因此,擦蚀延缓了预腐蚀铝合金材料疲劳极限下降趋势,而加剧预腐蚀合金钢材料疲劳极限下降。

参考文献

| [1] | BRAY G H,BUCCI R J,COLVIN E L,et al.Effect of prior corrosion on the S/N fatigue performance of aluminum sheet alloys 2024-T3 and 2524-T3[C]//Effect of the Environment on the Initiation of Crack Growth.West Conshohocken,PA:ASTM Special Technical Publication,1997:89-103. |

| Click to display the text | |

| [2] | MAY M E, LUC T P, SAINTIER N, et al. Effect of corrosion on the high cycle fatigue strength of martensitic stainless steel X12CrNiMoV12-3[J]. International Journal of Fatigue,2013, 47: 330–339. |

| Click to display the text | |

| [3] | KERMANIDIS A T, PETROYIANNIS P V, PANTELAKIS S G. Fatigue and damage tolerance behaviour of corroded 2024 T351 aircraft aluminum alloy[J]. Theory and Applied Fracture Mechanics,2005, 43(1): 121–132. |

| Click to display the text | |

| [4] | WANG S Q, ZHANG D K, CHEN K, et al. Corrosion fatigue behaviors of steel wires used in coalmine[J]. Materials and Design,2014, 53: 58–64. |

| Click to display the text | |

| [5] | 刘文珽, 李玉海. 飞机结构日历寿命体系评定技术[M].北京: 航空工业出版社, 2004: 123-137.LIU W T, LI Y H. Assessment on calendar life of aircraft structures[M].Beijing: Aviation Industry Press, 2004: 123-137.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [6] | 余建航, 郝文尧, 房琳. 腐蚀环境对直升机材料的力学性能影响分析[J]. 科技信息,2012, 15: 243–245.YU J H, HAO W Y, FANG L. Influence of corrosion environment on mechanical properties of helicopter material[J]. Science and Technology Information,2012, 15: 243–245.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [7] | SADELER R. Influence of contact pressure on fretting fatigue behaviour of AA 2014 alloy with dissimilar mating material[J]. Fatigue and Fracture of Engineering Materials and Structures,2006, 29(12): 1039–1044. |

| Click to display the text | |

| [8] | JIN O, MALL S. Effects of independent pad displacement on fretting fatigue behavior of Ti-6Al-4V[J]. Wear,2002, 253(5-6): 585–596. |

| Click to display the text | |

| [9] | 李杰, 陆永浩. 位移幅值对Inconel600合金微动磨损性能和机制的影响[J]. 北京科技大学学报,2014, 36(10): 1328–1334.LI J, LU Y H. Displacement amplitude effects on the fretting wear behavior and mechanism of Inconel600 alloys[J]. Journal of University of Science and Technology Beijing,2014, 36(10): 1328–1334.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [10] | 刘大伟, 彭金方, 田来, 等. 30CrNiMo8合金钢的弯曲微动疲劳特性[J]. 机械工程材料,2014, 38(8): 48–52.LIU D W, PENG J F, TIAN L, et al. Bending fretting fatigue characteristics of 30CrNiMo8 alloy steel[J]. Material For Mechanical Engineering,2014, 38(8): 48–52.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [11] | CORTEZ R, MALL S, CALCATERRA J R. Investigation of variable amplitude loading on fretting fatigue behavior of Ti-6Al-V[J]. International Journal of Fatigue,1999, 21(7): 709–717. |

| Click to display the text | |

| [12] | KUBOTA M, TANAKA Y, KONDO Y. The effect of hydrogen gas environment on fretting fatigue strength of materials used for hydrogen utilization machines[J]. Tribology International,2009, 42(9): 1352–1359. |

| Click to display the text | |

| [13] | 徐丽, 陈跃良, 张勇, 等. 不同预腐蚀时间下微动对搭接件疲劳寿命影响研究[J]. 南京航空航天大学学报,2014, 46(3): 403–407.XU L, CHEN Y L, ZHANG Y, et al. Study of fretting effects on fatigue life of lap joints at different pre-corrosive time[J]. Journal of Nanjing University of Aeronautics and Astronautics,2014, 46(3): 403–407.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [14] | 高广睿, 张晓化, 刘道新. Ti811合金的高温微动疲劳行为研究[J]. 中国有色金属学报,2005, 15(1): 38–43.GAO G R, ZHANG X H, LIU D X. Fretting behaviors of Ti811 alloy at elevated temperature[J]. The Chinese Journal of Nonferrous Metals,2005, 15(1): 38–43.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [15] | 杨洋, 何国球, 卢棋, 等. 轮轴钢35CrMoA单轴微动疲劳失效机理[J]. 金属功能材料,2015, 22(1): 21–26.YANG Y, HE G Q, LU Q, et al. Uniaxial fretting fatigue properties of 35CrMoA[J]. Metallic Functional Materials,2015, 22(1): 21–26.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [16] | ANTONIOU R A, RADTKE T C. Mechanisms of fretting-fatigue of titanium alloys[J]. Materials Science and Engineering A,1997, 237(2): 229–240. |

| Click to display the text | |

| [17] | 高镇同, 熊峻江. 疲劳可靠性[M].北京: 北京航空航天大学出版社, 2001: 133-139.GAO Z T, XIONG J J. Fatigue reliability[M].Beijing: Beihang University Press, 2001: 133-139.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [18] | 穆志韬, 曾本银. 直升机结构疲劳[M].北京: 国防工业出版社, 2010: 365-390. |

| Cited By in Cnki (0) | |

| [19] | GOODMAN J. Mechanics applied to engineering[M].9th edNew York: Longmans,Green & Co., 1954: 268-298. |

| Click to display the text | |

| [20] | American Society for Testing Materials International.Standard test method for exfoliation corrosion susceptibility in 2XXX and 7XXX series aluminum alloys:ASTM G34-01[S].West Conshohocken,PA:American Society for Testing and Materials International,2007:2-7. |

| Click to display the text | |

| [21] | American Society for Testing Materials International.Standard practice for presentation of constant amplitude fatigue test results for metallic materials:ASTM E468-90[S].West Conshohocken,PA:American Society for Testing and Materials International,2004:1-5. |

| Click to display the text | |