随着复合材料成型技术的发展,尤其是以共固化和共胶接为核心的大面积整体成型技术的发展使得成型更复杂形式的加筋板得以实现[11]。帽型加筋板具有结构稳定性好,传递周向载荷效率高的优点,是机身段等筒状结构部件的首选。Falzon和Steven[12-13]对帽型加筋板在轴向压缩下的损伤容限性能进行了试验研究,表明结构极限强度均由筋条决定,并监测到模态跳转。Mo等[14]对帽型加筋曲板进行了试验和数值模拟研究,分析对比蒙皮曲率和厚度以及筋条间距对结构稳定性的影响,并给出修正后工程简化算法。Kim等[15]对不同工艺成型加筋板进行了拉拔试验,分析对比了共固化、共胶接和二次胶接成型加筋板工艺稳定性以及拉拔强度。

本文对侧边受到简支约束的不同工艺成型帽型加筋板进行了轴压试验,结合数值模拟分析探讨不同工艺成型加筋板轴压破坏机理,为高效设计复合材料加筋板提供一定参考。

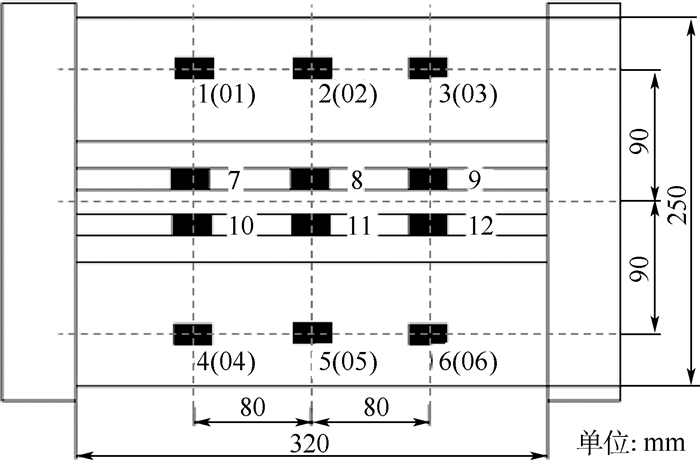

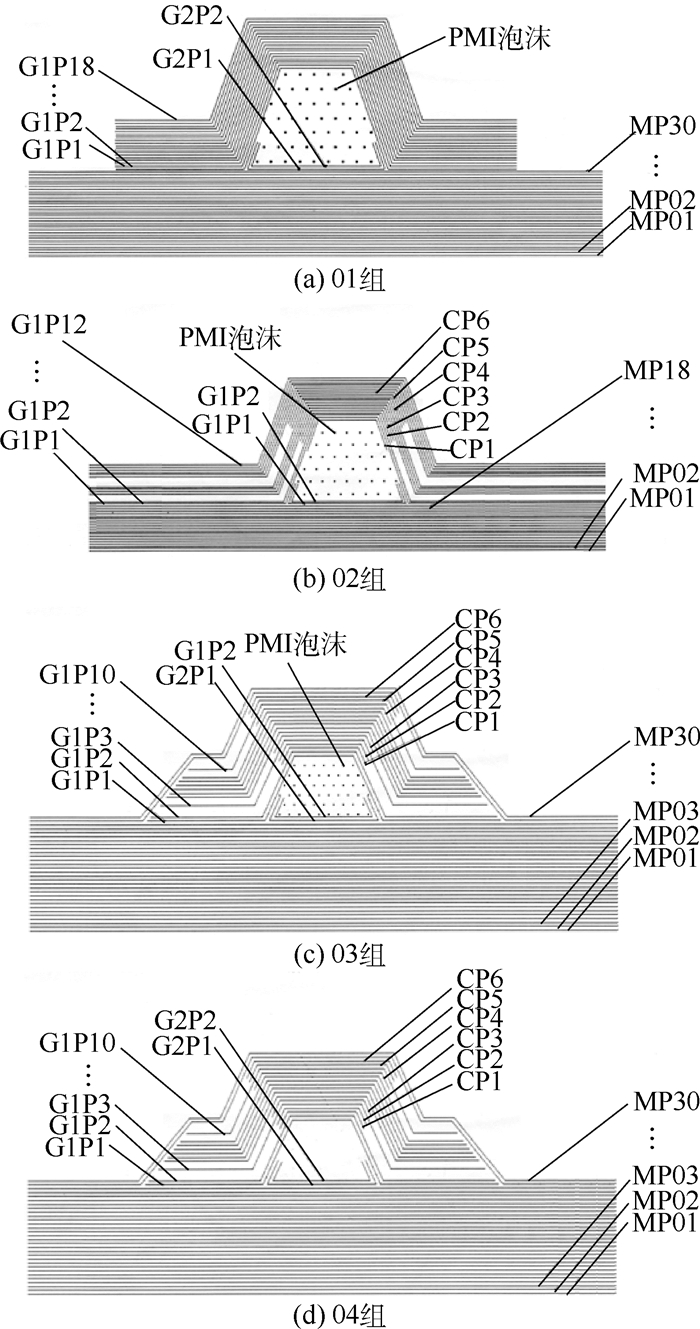

1 试验对象及方法 1.1 试验对象 选用单筋条帽型加筋板进行轴压试验,试验件示意图见图 1,尺寸如图中所示。试验件两端各制备有一长为50 mm灌封区,以避免轴压中端部压溃。试验件采用T300/BA9913制备,固化后单层厚度为0.125 mm,帽型筋条内部填充物为PMI-71WF泡沫,材料属性见表 1。试验件共4组,每组3件。图 2所示为4组试验件筋条截面,其中01组为二次胶接成型加筋板,其余均为共固化成型加筋板,筋条和蒙皮一体固化,整体成型,其中02组筋条下缘完全融合于蒙皮,03组筋条下缘缓慢过渡融合于蒙皮,04组结构与03组相同但其不含填充泡沫。按图 2所示划分筋条铺层区域,结合图 2,各组铺层如表 2所示。试验前对试验件进行超声C扫描确保无内部损伤。

|

| 图 1 试验件示意图 Fig. 1 Schematic of specimen |

| 图选项 |

表 1 材料属性 Table 1 Material properties

| 材料 | 材料属性 | 数值 |

| 单向带 | E11/GPa | 130 |

| E22/GPa | 9.05 | |

| G12/GPa | 4.68 | |

| ν12 | 0.305 | |

| XT/MPa | 1569 | |

| XC/MPa | 1140 | |

| YT/MPa | 54.7 | |

| YC/MPa | 156 | |

| S12/MPa | 118 | |

| 界面 | Knn =Ktt =Kss | 106 |

| t0n/MPa | 80 | |

| t0t=t0s/MPa | 90 | |

| Gcn/(N·mm-1) | 0.3 | |

| Gcs= Gct/(N·mm-1) | 0.8 | |

| 泡沫 | E/MPa | 105 |

| ν | 0.37 | |

| 注:E11—纵向弹性模量;E22—横向弹性模量;G12—剪切模量;ν12—泊松比;XT—纵向拉伸强度;XC—纵向压缩强度;YT—横向拉伸强度;YC—横向压缩强度;S12—剪切强度;Knn,Ktt,Kss—界面上3个方向上的刚度;tn0,tt0,ts0—界面3个方向上的强度;Gnc,Gsc,Gtc—界面3个方向上的临界能量释放率;E—泡沫弹性模量;ν—泡沫泊松比。 | ||

表选项

|

| 图 2 4组帽型筋条截面 Fig. 2 Stiffener cross-sections of four groups of hat-stiffened panels |

| 图选项 |

表 2 4组试验件铺层 Table 2 Ply sequences of four groups of specimen

| 组别 | 区域 | 层数 | 铺层 |

| 01 | M | 30 | [45/-45/0/45/0/-45/0/90/0/45/0/-45/0/90/0] s |

| G1 | 18 | [45/-45/0/45/0/90/0/-45/0] s | |

| G2 | 2 | [-45/45] | |

| 02 | M | 18 | [45/-45/0/90/0/45/0/-45/0/45/0/-45/0/90/0/0/90/0] |

| G1 | 12 | [-45/0/45/0/-45/0/45/0/90/0/-45/45] | |

| C | 6 | [45/90/0/0/-45/0] | |

| G2 | 2 | [-45/45] | |

| 03/04 | M | 30 | [45/-45/0/45/0/-45/0/90/0/45/0/-45/0/90/0] s |

| G1 | 10 | [45/-45/0/0/90/0/0/90/0/0] | |

| C | 6 | [0/45/-45/-45/45/0] | |

| G2 | 2 | [-45/45] |

表选项

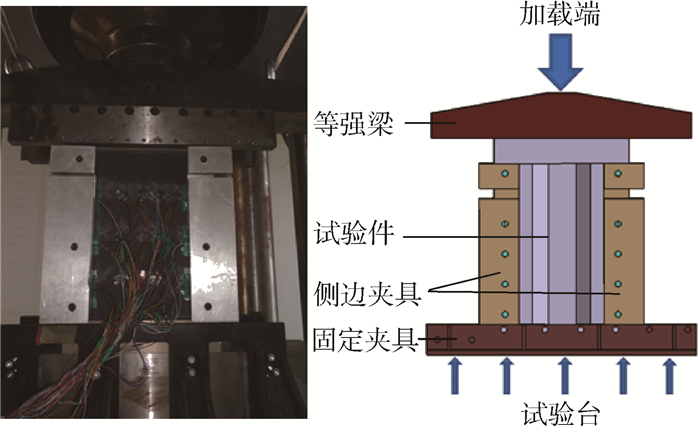

1.2 试验方法 使用WAW-2000A型电液伺服万能试验机,试验中固定加载速率1.0 mm/min。试验加载系统及夹持系统如图 3所示,试验件左右侧边使用专用夹具提供简支约束,使得距侧边12 mm处蒙皮受简支约束,夹具设计为活动U型铝槽内套活动钢制圆弧形垫块可保证整个压缩过程中侧边完全受到约束。为保证传力均匀,在试验机上压盘与试验件间设计一梯形等强梁,将压盘区域的载荷均匀的施加在试验件灌封区。

|

| 图 3 试验加载系统及夹持系统 Fig. 3 Loading system and clamping system of test |

| 图选项 |

对蒙皮筋条应变的实时监测有助于分析结构压缩传载机制。对重点位置布置应变计监测试验过程中的局部屈曲,应变计布置方案如图 1所示,图中1~6为筋条一侧蒙皮区域应变计所在位置,01组~06组为无筋条一侧应变计所在位置,用于监测蒙皮局部失稳情况,在对应的筋条斜边也布置成对的7~12号应变计,实时监测筋条失稳。试验中及时记录试验件声响,辅助结构渐进损伤分析。试验后在破坏位置进行切割,使用高倍观测仪观测破坏剖面,分析结构破坏机理。

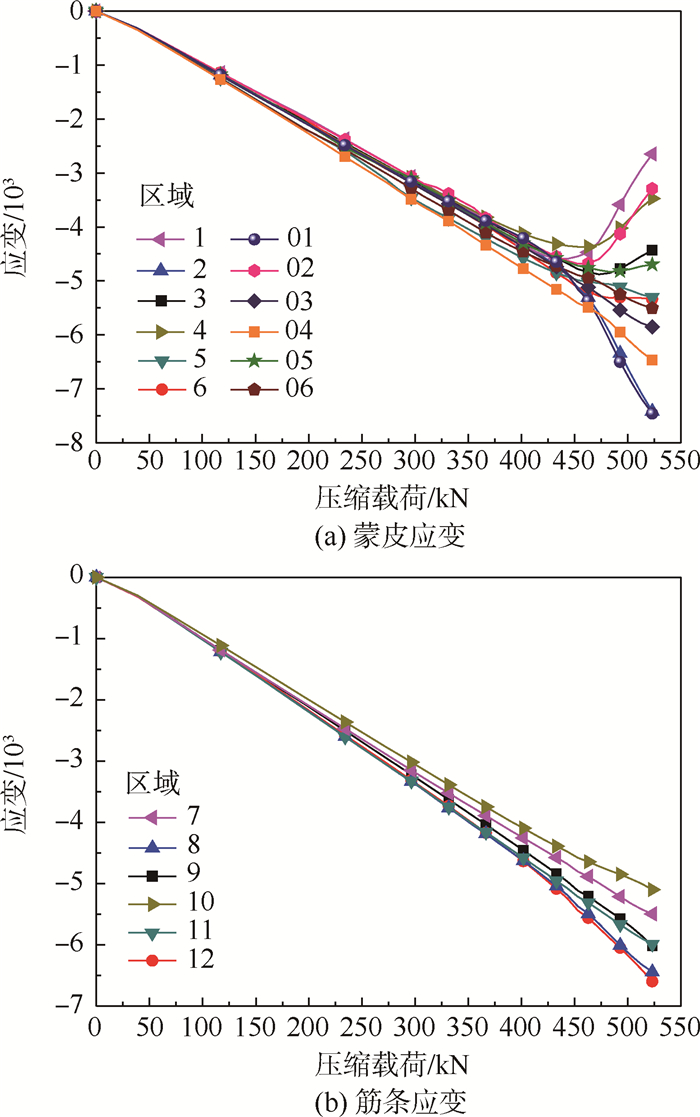

2 试验结果及分析 2.1 试验后屈曲破坏过程 单筋帽型加筋板在承受压缩载荷过程中具有相似的变形破坏过程,帽型加筋板试验件典型应变结果,如图 4所示。图 4(a)和图 4(b)分别为典型加筋板的蒙皮应变-压缩载荷曲线和筋条应变-压缩载荷曲线。加载起始阶段,压缩载荷随压缩位移线性增加,直至蒙皮局部区域出现失稳,蒙皮应变分叉,蒙皮失稳变形增大加剧筋条扭转,但帽型筋条闭室结构表现出良好的抗扭性能,直至破坏筋条斜边应变均未出现明显分叉。结构依靠筋条继续承受压缩载荷,直至蒙皮筋条脱粘分离,筋条斜边折断,结构承载失效。

|

| 图 4 帽型加筋板试验件典型应变结果 Fig. 4 Typical results of strain on hat-stiffened panels |

| 图选项 |

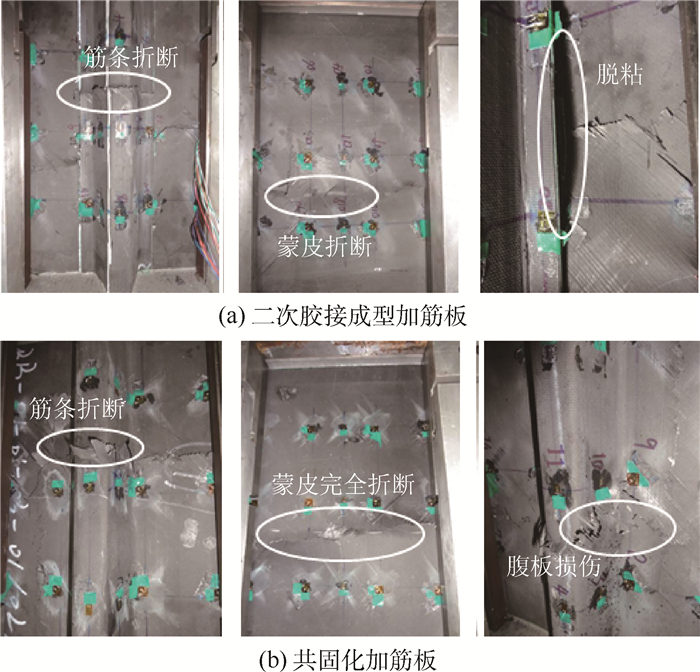

4组试验件破坏模式可按成型工艺分为2种,如图 5所示。图 5(a)和图 5(b)分别为二次胶接成型加筋板破坏模式和共固化成型加筋板破坏模式。二次胶接成型加筋板筋条与蒙皮之间大面积脱粘分离,筋条折断而蒙皮并未完全折断,相比共固化成型加筋板筋条和蒙皮折断得更彻底,破坏更严重,蒙皮基本完全横向折断。

|

| 图 5 二次胶接成型加筋板和共固化加筋板典型破坏模式 Fig. 5 Typical failure modes of secondary bonding and co-curing stiffened panels |

| 图选项 |

试验件试验和计算结果见表 3,使用基于K样本的Anderson-Darling检验方法检验试验结果,对比01组和03组试验结果可知,对于同种构型,二次胶接和共固化工艺对加筋板失稳载荷及破坏载荷没有显著影响;对比02组和03组试验结果可知,相同共固化工艺成型加筋板,采用下缘条过渡融合于蒙皮的加筋板比下缘完全融合于蒙皮的加筋板稳定性及承载能力均有很大提高。结构弯曲刚度与蒙皮厚度的三次方相关[16],结合图 2分析,01组和03组成型尺寸相近,结构弯曲刚度相近,且后屈曲阶段较短,结构承载受失稳弯曲变形较小,同理相比02组筋条处尺寸较小,弯曲刚度较低,稳定性及承载能力均降低。03组和04组试验结果表明筋条填充泡沫不影响结构稳定性和承载能力,而影响结构初始损伤的发生,含泡沫加筋板初始损伤比不含泡沫加筋板损伤出现的早,但其损伤扩展缓慢,表明结构具有更好的损伤阻抗特性。

表 3 试验件试验和计算结果 Table 3 Test and calculation results of specimen

| 组别 | 失稳载荷/kN | 失稳载荷离散系数/% | 破坏载荷/kN | 破坏载荷离散系数/% | 初始响声载荷/kN | 计算破坏载荷/kN |

| 01 | 405 | 1.23 | 519.5 | 0.60 | 429 | 508.3 |

| 02 | 360 | 2.78 | 492.1 | 2.34 | 400 | 478.7 |

| 03 | 427 | 2.92 | 541.2 | 5.15 | 427 | 568.4 |

| 04 | 430 | 1.90 | 542.5 | 2.47 | 504 | 567.2 |

表选项

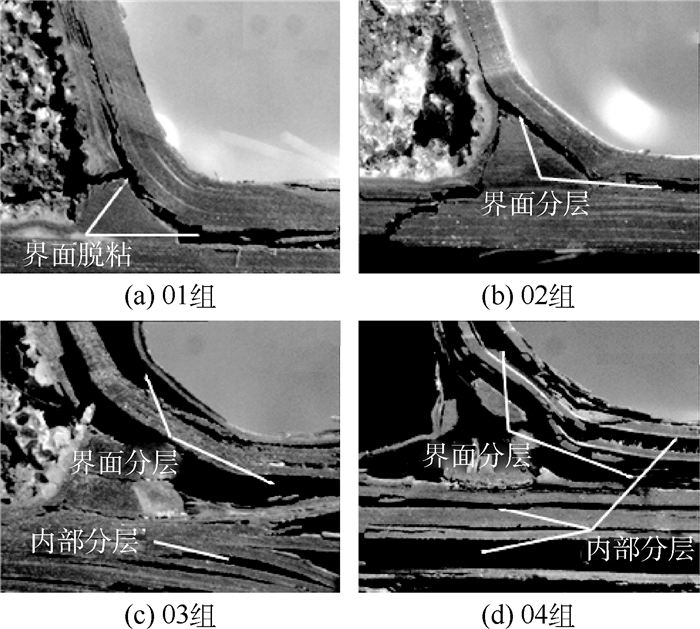

2.2 破坏剖面观测 对结构破坏后进行剖面切割,高倍观测仪下可见结构损伤,4组试验件典型破坏断面如图 6所示。二次胶接加筋板筋条和蒙皮胶接界面以及筋条和转角处胶接界面失效,表现为结构脱粘破坏。而共固化加筋板在筋条表面层、筋条和蒙皮连接处等一系列不连续连接处界面失效,此外部分蒙皮内部分层严重,表现为结构的界面失效分层破坏。

|

| 图 6 4组试验件典型破坏断面 Fig. 6 Typical fracture cross-sections of four groups of specimens |

| 图选项 |

结合应变曲线分析加筋板结构传载过程,起初蒙皮筋条按刚度比分配压缩载荷,结构承载均匀,压缩应变相近,随后蒙皮失稳,蒙皮逐渐失去承载能力,载荷向筋条传递,使得筋条蒙皮连接处载荷过度集中,对二次胶接加筋板表现为胶接界面应力过大,对共固化加筋板表现为连接处界面应力较大,使得复合材料界面发生失效。引起筋条纤维压缩折断,结构承载失效。复合材料界面强度较低诱导了结构的破坏。

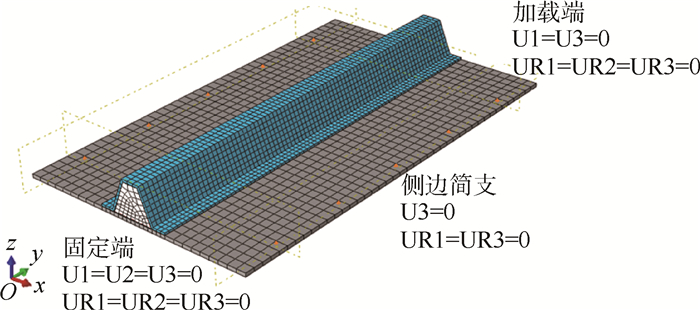

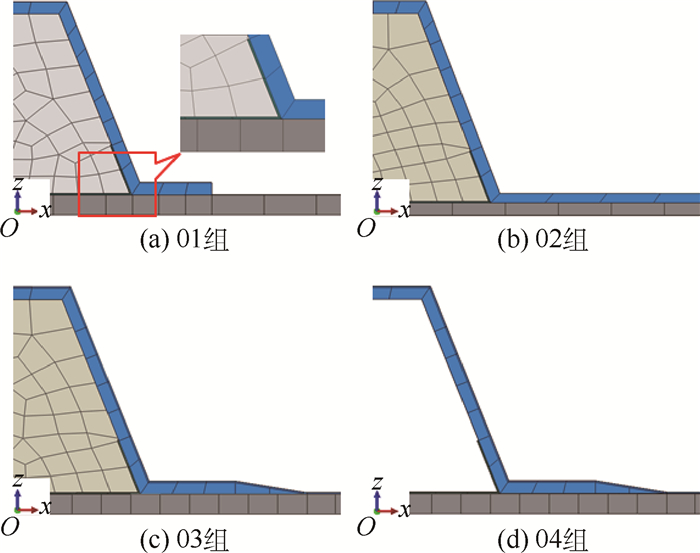

3 有限元数值模拟 3.1 复合材料加筋板有限元模型 使用ABAQUS建立复合材料加筋板有限元模型如图 7所示,4组加筋板筋条细节模型如图 8所示。蒙皮与筋条采用三维连续壳单元(SC8R),填充泡沫采用实体单元(C3D8R),基于试验件断面观测建立二次胶接加筋板胶接界面和共固化加筋板连接处界面,界面使用基于内聚力的界面单元(COH3D8),连接处细化网格单元尺寸5 mm×5 mm,其余单元尺寸10 mm×10 mm。蒙皮、筋条和各界面间绑定(Tie)约束,在后屈曲分析中使用通用接触(General contact)来防止界面破坏后的子板侵入。将有限元模型两端各50 mm部分与特征点耦合(Couple)模拟试验件灌封区,一端施加固定约束,一端仅放开加载方向自由度;距侧边12 mm处采用线约束离面自由度实现简支作用。

|

| 图 7 复合材料加筋板有限元模型 Fig. 7 Finite element models of composite stiffened panel |

| 图选项 |

|

| 图 8 4组加筋板筋条细节模型 Fig. 8 Detail models of stiffeners of four groups of stiffened panels |

| 图选项 |

使用ABAQUS自带二维Hashin损伤判据判断试验件复合材料层内损伤的发生,Hashin准则将复合材料单向带的层内失效区分为纤维失效和基体失效,并使用基于能量的线性损伤演化法则计算损伤起始发生后的材料刚度衰减。界面单元基于牵引力-位移关系建立连续损伤机制,之后采用基于能量的BK-Law混合模式的线性模型计算材料刚度衰减。相关损伤参数见表 1.

3.2 计算结果及分析 使用有限元数值模拟可以有效模拟结构的后屈曲失效破坏过程,轴压载荷下结构首先发生蒙皮局部失稳,4组加筋板均表现出相似的失稳模态如图 9所示,故试验中应变计布置在结构失稳反节线附近,应变数据曲线符合纵向3个半波失稳模态,且和试验吻合,计算表明筋条直至折断均未出现失稳。

|

| 图 9 加筋板计算典型失稳模态 Fig. 9 Typical calculative buckling mode of stiffened panels |

| 图选项 |

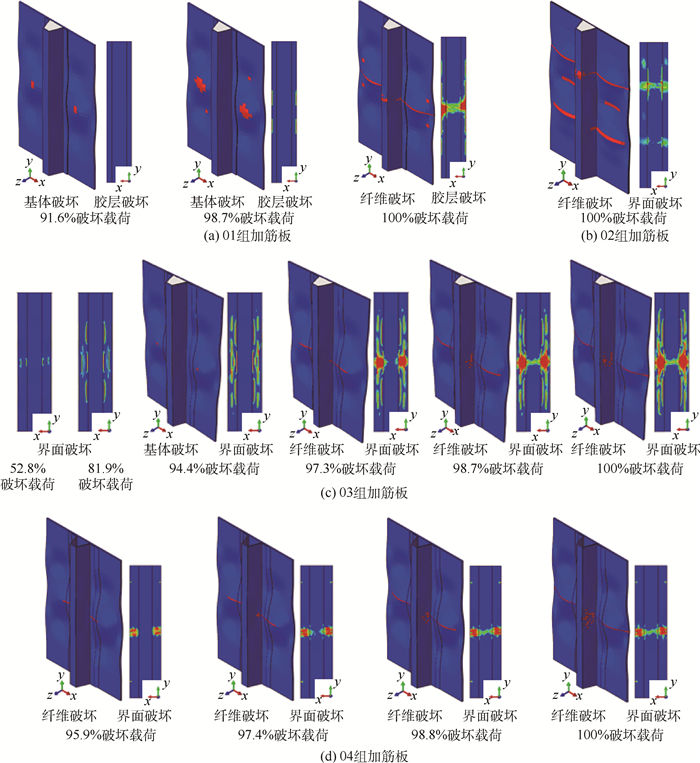

通过数值模拟结构损伤渐进过程进一步探讨帽型加筋板结构破坏机理,图 10所示为4组加筋板在承载过程中不同时刻结构损伤情况。图 10(a)为二次胶接成型加筋板损伤渐进图,加载至91.6%破坏载荷时,波峰或波谷处基体出现损伤,但直至98.7%破坏载荷时界面才出现损伤,随后筋条斜边纤维压断导致结构承载失效,同时伴随筋条蒙皮大面积脱粘。图 10(b)为02组加筋板数值模拟,与01组相似,结构界面失效发生在筋条纤维压断结构失效瞬间。图 10(c)为共固化成型03组加筋板,结构在81.9%破坏载荷时失稳反节线上界面出现损伤但界面损伤扩展缓慢,同时加载至97.3%时出现纤维压损,但纤维损伤扩展稍缓慢,直至筋条斜边纤维压断结构失效,且破坏后结构掉载较慢,表明结构具有很好的损伤阻抗性能。图 10(d)为不含填充泡沫的04组加筋板,与03组相比,04组加筋板界面损伤起始较晚(95.9%破坏载荷),这与声响记录一致,但其损伤扩展较快,泡沫填充并不能提高结构承载能力。数值计算破坏载荷见表 3,计算表明结构集中破坏在失稳反节线上与试验结果一致,符合结构传载过程。

|

| 图 10 4组加筋板渐进损伤分析 Fig. 10 Damage progress analysis of four groups of stiffened panels |

| 图选项 |

4 结 论 1) 同种构型的二次胶接和共固化成型加筋板失稳载荷及破坏载荷无显著差异,而相同工艺不同构型加筋板轴压失稳载荷及破坏载荷差异较大。

2) 筋条填充泡沫不影响结构的稳定性及承载能力,但能延缓结构损伤扩展,提高结构损伤阻抗性能。

3) 基于ABAQUS建立有限元模型能够有效模拟结构后屈曲承载过程,复合材料界面强度低诱导结构承载失效,使得结构集中在失稳反节线上破坏。

4) 相同构型加筋板,二次胶接成型加筋板界面临近结构破坏才出现损伤,并伴随筋条折断而大面积扩展,而共固化成型加筋板界面损伤出现较早但扩展缓慢,表现出更好的损伤阻抗特性。

参考文献

| [1] | 杜善义, 关志东. 我国大型客机先进复合材料应对策略思考[J]. 复合材料学报,2008, 25(1): 1–10.DU S Y, GUAN Z D. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J]. Acta Materiae Compositae Sinica,2008, 25(1): 1–10.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [2] | JEROME P. Advanced materials and technology for A380 struc-ture[J]. FAST Magazine,2003, 32: 3–8. |

| Click to display the text | |

| [3] | NICHOLLS D J, GALLAGHER J P. Determination of GIC in angle-ply composites using a cantilever beam test method[J]. Journal of Reinforced Plastics and Composites,1983, 2(1): 2–17. |

| Click to display the text | |

| [4] | CHAI H. The characterization of mode I delamination failure in nonwoven,multidirectional laminates[J]. Composites,1984, 15: 277–290. |

| Click to display the text | |

| [5] | LANZI L. A numerical and experimental investigation on composite stiffened panels into post-buckling[J]. Thin-Walled Structures,2004, 42(12): 1645–1664. |

| Click to display the text | |

| [6] | OH S H, KIM K S, KIM C G. An efficient postbuckling analysis technique for composite stiffened curved panels[J]. Composite Structures,2006, 74(3): 361–369. |

| Click to display the text | |

| [7] | FALZON B G, STEVENS K A, DAVIES G O. Postbuckling behaviour of a blade-stiffened composite panel loaded in uniaxial compression[J]. Composites Part A:Applied Science and Manufacturing,2000, 31(5): 459–468. |

| Click to display the text | |

| [8] | ORIFICI A C, SHAH S A, HERSZBERG I, et al. Failure analysis in postbuckled composite t-sections[J]. Compsite Structures,2008, 86(1-3): 146–153. |

| Click to display the text | |

| [9] | 孔斌, 叶强, 陈普会, 等. 复合材料整体加筋板轴压后屈曲的传载机制[J]. 复合材料学报,2010, 27(5): 142–149.KONG B, YE Q, CHEN P H, et al. Post-buckling load transfer mechanisms of an integrated composite panel under uniaxial compression[J]. Acta Materiae Compositae Sinica,2010, 27(5): 142–149.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [10] | 孔斌, 陈普会, 陈炎. 复合材料整体加筋板轴压后屈曲失效评估方法[J]. 复合材料学报,2014, 31(3): 765–771.KONG B, CHEN P H, CHEN Y. Post-buckling failure evaluation method of integrated composite panels under uniaxial compression[J]. Acta Materiae Compositae Sinica,2014, 31(3): 765–771.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [11] | 陈绍杰. 复合材料技术与大型飞机[J]. 航空学报,2008, 29(3): 605–610.CHEN S J. Composite technology and large aircraft[J]. Acta Aeronautica et Astroautica Sinica,2008, 29(3): 605–610.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [12] | FALZON B G, STEVEN G P. Buckling mode transition in hat-stiffened composite panels loaded in uniaxial compression[J]. Composite Structures,1997, 37(2): 253–267. |

| Click to display the text | |

| [13] | FALZON B G. The behaviour of damage tolerant hat-stiffened composite panels loaded in uniaxial compression[J]. Composites Part A:Applied Science and Manufacturing,2001, 32(9): 1255–1262. |

| Click to display the text | |

| [14] | MO Y M, GE D Y, ZHOU J F. Experiment and analysis of hat-stringer-stiffened composite curved panels under axial compression[J]. Composite Structures,2015, 123: 150–160. |

| Click to display the text | |

| [15] | KIM G H, CHOI J H, KWEON J H. Manufacture and performance evaluation of the composite hat-stiffened panel[J]. Composite Structures,2010, 92(9): 2276–2284. |

| Click to display the text | |

| [16] | ZHU S H, YAN J Y, CHEN Z, et al. Effect of the stiffener stiffness on the buckling and post-buckling behavior of stiffened composite panels-experimental investigation[J]. Composite Structures,2015, 120: 334–345. |

| Click to display the text | |