飞机主要结构上复合材料层合板的修理方法分为胶接修理和机械连接修理两大类[3]。文献[4]介绍了目前技术条件下常见的复合材料结构修理工艺。胶接修理通常分为贴补法和挖补法2种,对修理表面和修理设备要求较高;机械连接修理通常是指螺接或铆接修理,即在损伤结构的外部用螺栓或铆钉固定补片,使损伤结构遭到破坏的载荷传递路线得以重新恢复[5]。相对胶接修理而言,机械连接修理对修理表面的要求不高,修理手段简单,更适于外场修理,修理后的结构在使用中不易受到环境的影响[6]。由于机械连接修理需在复合材料结构中开孔,其造成的孔边应力集中导致结构强度下降,因此修理后的结构强度恢复率是值得研究的问题。

Dano等[7]采用最大应力破坏准则与Hashin准则结合的方法,建立复合材料层合板机械连接结构渐进损伤分析有限元模型; Zhang等[8]基于特征长度方法,建立渐进损伤模型,预测复合材料多钉连接结构的失效过程;Yun等[9]提出了复合材料多钉连接结构的强度改进方法,通过采用间隙连接,使多钉连接结构的失效载荷提高; Zhang[10]使用边界单元计算方法,通过求解边界方程研究复合材料层合板机械连接结构的力学性能。

Bohlmann等[11, 12]研究了在轴向载荷和剪切载荷下的复合材料层合板机械连接修理算法,并通过试验对算法进行验证; Her和Shie[13]使用Yamada失效准则与特征曲线法结合对复合材料层合板机械连接修理进行了分析;Kradinov等[14]采用势能变分法研究了带开孔的复合材料层合板螺接修理的有效性; Wang等[15]通过试验及计算分析了复合材料层合板螺接修理中旁路载荷对结构效率的影响;李旭东和关志东[16]对民机机身整体壁板损伤后双面铆接修补进行有限元分析(FEA),研究不同厚度补片对壁板、长桁、内外补片受力的影响及局部刚度加大对整体壁板传力特性的影响;赵美英等[17]采用有限元方法,研究了补片直径、厚度、铺层、修理方式等对复合材料层合板穿透性损伤修补效率的影响;杜奎等[18]采用有限元方法,建立含圆孔复合材料层板机械连接修理模型,研究螺钉数目、行/列间距等参数对圆孔应力集中系数的影响;赵闯等[19, 20]采用有限元及试验方法对复合材料加筋板筋条或蒙皮机械连接修理后的压缩性能进行分析,结果表明修理方案对加筋板的屈曲模态、破坏模式、压缩强度均造成影响。

目前国内外的相关研究主要采用试验及有限元模拟方法,研究方向主要集中在复合材料机械连接结构的力学性能上,对于复合材料机械连接修理结构的力学性能研究较少。本文通过设计试验及建立有限元模型,分析带损伤孔的复合材料层合板在采用不同方案进行机械连接修理后,在拉伸载荷下的破坏模式、破坏载荷、应力分布、钉载分配情况等,研究不同修理参数对层合板拉伸性能的影响,为选择合理的复合材料层合板机械连接修理方案提供参考。

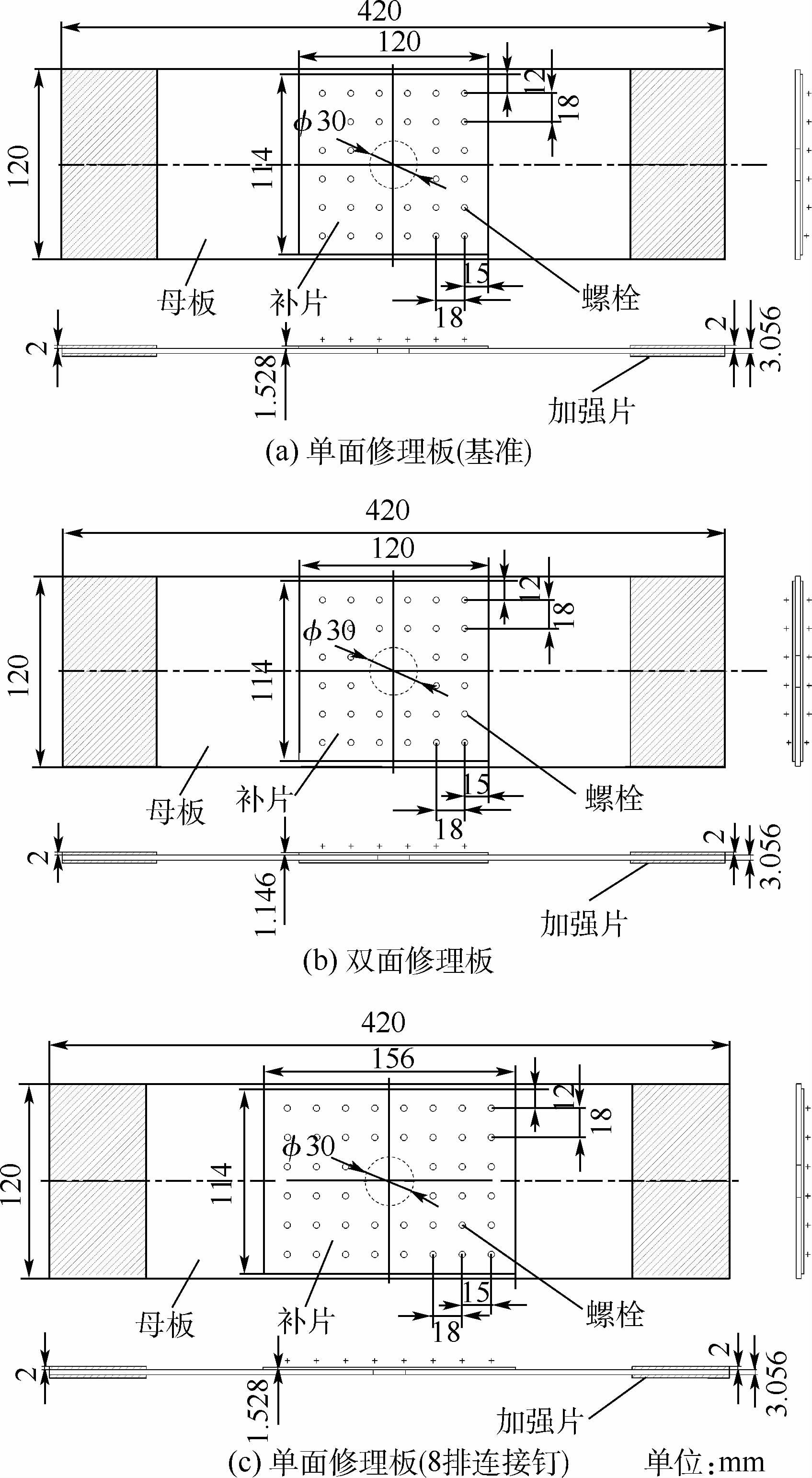

1 试 验1.1 试验对象试验设计了7组复合材料层合板试验件,每组各3件,共21件,如表 1所示。其中W1组为完好层合板试验件(以下简称“完好板”),尺寸为420 mm×120 mm×3.056 mm,夹持端粘贴4块尺寸为60 mm×120 mm×2 mm的加强片;S1组为带Φ30 mm圆形损伤孔的层合板试验件(以下简称“损伤板”);X1~X5组为对损伤板采用不同方案进行机械连接修理的层合板试验件(以下简称“修理板”),其中X1组(基准组)采用复合材料补片单面修理,X2组为复合材料补片双面修理,X3组增加了2排螺栓,X4组增大了补片厚度,X5组为钛合金补片单面修理。X1、X2和X3组的尺寸示意图分别如图 1(a)、图 1(b) 和图 1 (c)所示,X4、X5组的尺寸与X1组类似。

|

| 图 1 典型修理试验件的尺寸示意图 Fig. 1 Dimensions of typical repaired specimens |

| 图选项 |

各试验件母板材料为美国Cytec公司生产的CYCOMX850预浸料,铺层为[45/0/-45/90]2s;补片材料为X850预浸料或钛合金,具体铺层见表 1;加强片采用玻璃纤维;紧固件采用直径为4 mm的HST10高锁螺栓,排距、列距均为18 mm,端距为15 mm,边距为12 mm。

表 1 不同层合板试验件基本参数Table 1 Basic parameters of different laminate specimens

| 组编号 | 参数变量 | 补片铺层 | 补片厚度/ mm |

| W1 | 完好板 | ||

| S1 | 损伤板 | ||

| X1 | 单面修理板(基准) | [45/0/-45/90]s | 1.528 |

| X2 | 双面修理板 | [45/-45/0]s | 1.146 |

| X3 | 单面修理板(8排连接钉) | [45/0/-45/90]s | 1.528 |

| X4 | 单面修理板(补片加厚) | [45/-45/0]2s | 2.292 |

| X5 | 单面修理板(钛合金补片) | 1.270 |

表选项

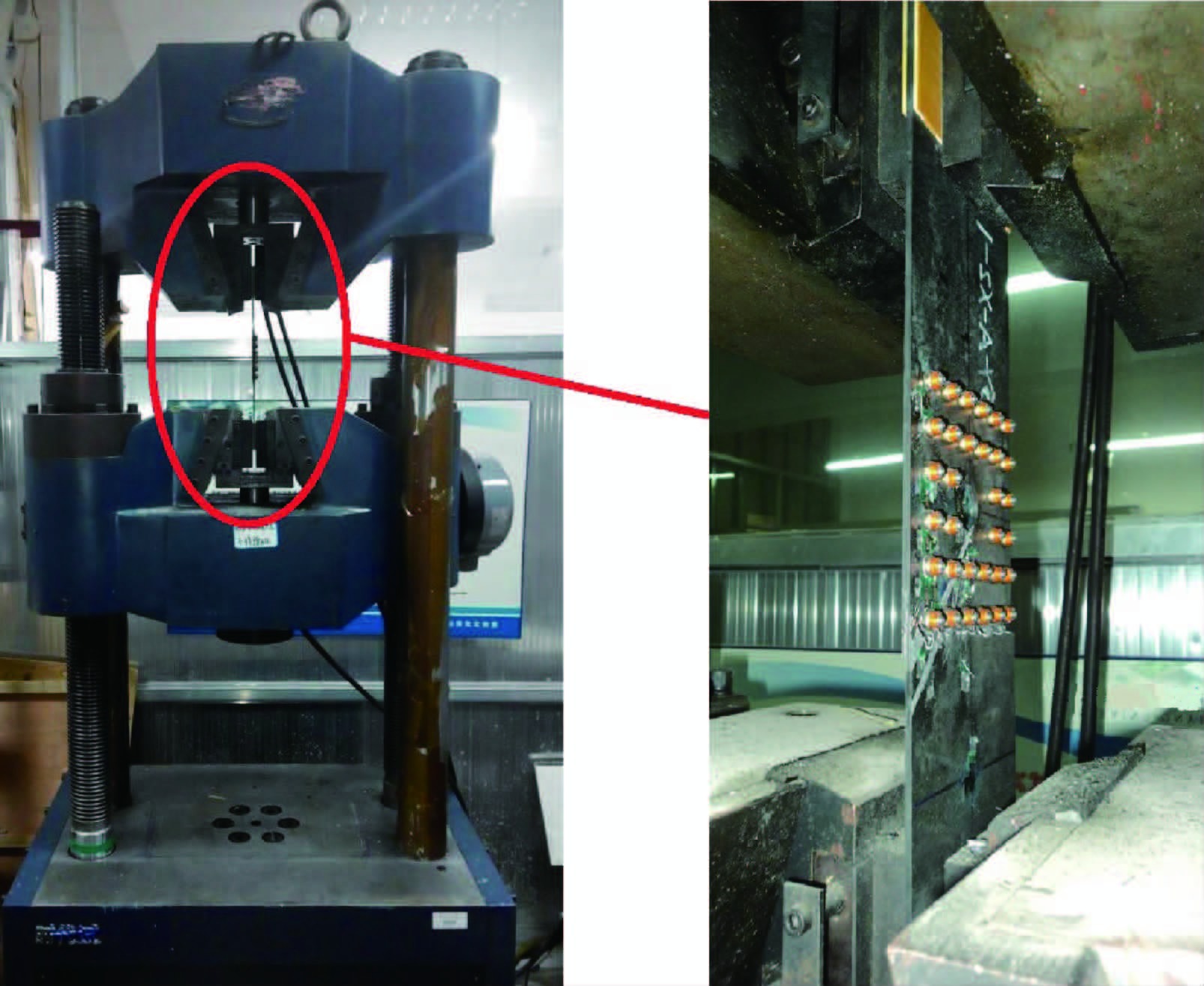

1.2 试验条件试验中使用济南时代试金集团WAW-1000C液压伺服静力试验机,将试验件两端加强片夹持住,施加轴向拉伸载荷进行测试,如图 2所示。测试温度为室温(23±3)℃,相对湿度为50%±10%。加载速度为1 mm/min,加载方式为连续加载,直至试验件破坏。加载过程中使用联能公司YE2539高速静态数字电子应变仪进行应变数据采集。

|

| 图 2 层合板拉伸试验示意图 Fig. 2 Schematic of tensile test for laminates |

| 图选项 |

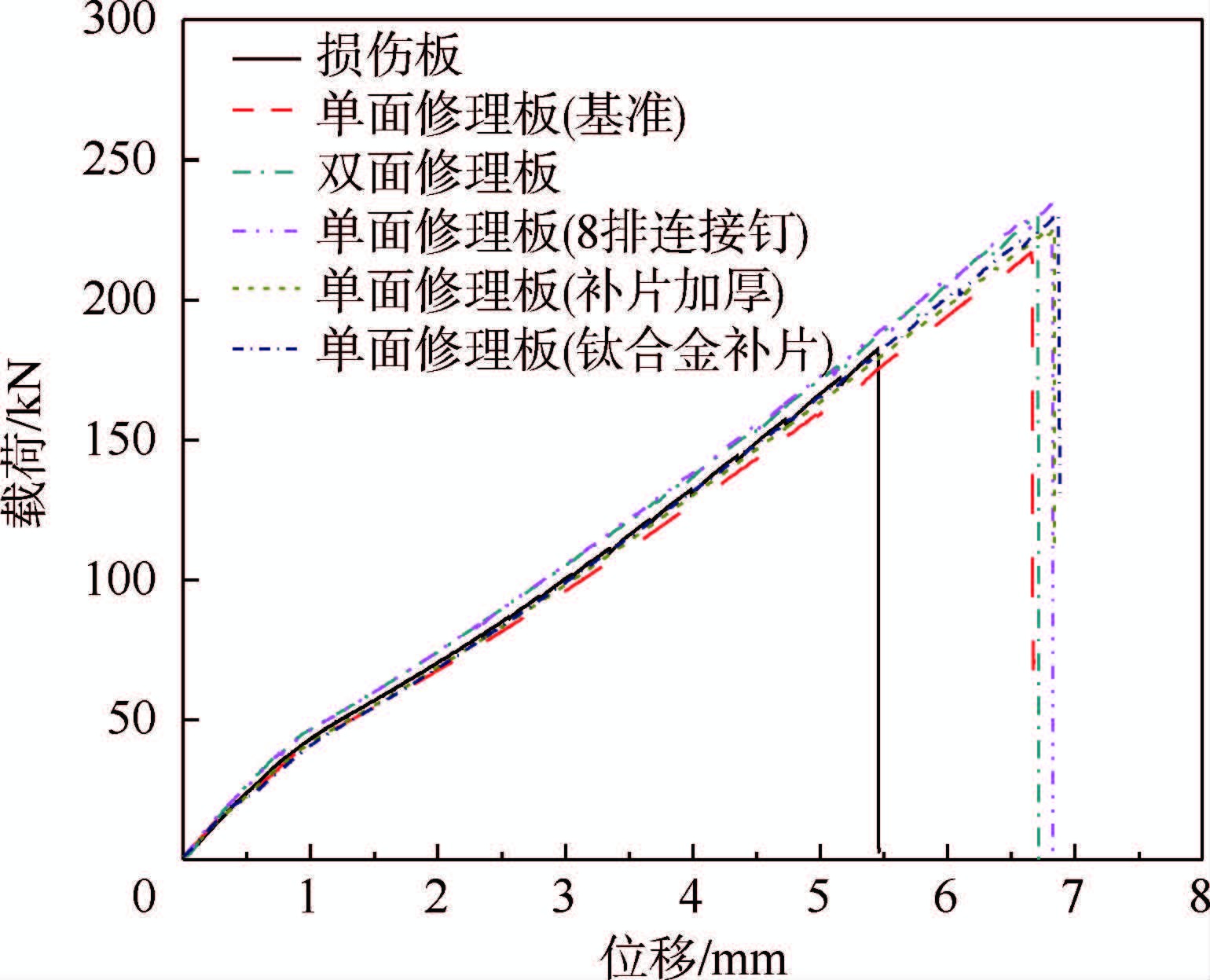

1.3 破坏模式及破坏载荷图 3为拉伸试验测得的带损伤层合板与机械连接修理层合板的载荷-位移曲线,可见损伤板和修理板结构刚度基本一致,且采用双面修理、增加修理钉排数、增大补片厚度、采用钛合金补片等都没有对结构刚度产生太大影响,原因是修理后结构的刚度变化与补片的横截面积及拉伸模量相关,由于补片较薄且0°铺层不多,故损伤板和各修理板的刚度基本一致。

|

| 图 3 层合板拉伸试验载荷-位移曲线 Fig. 3 Load-displacement curves measured from tensile tests for laminates |

| 图选项 |

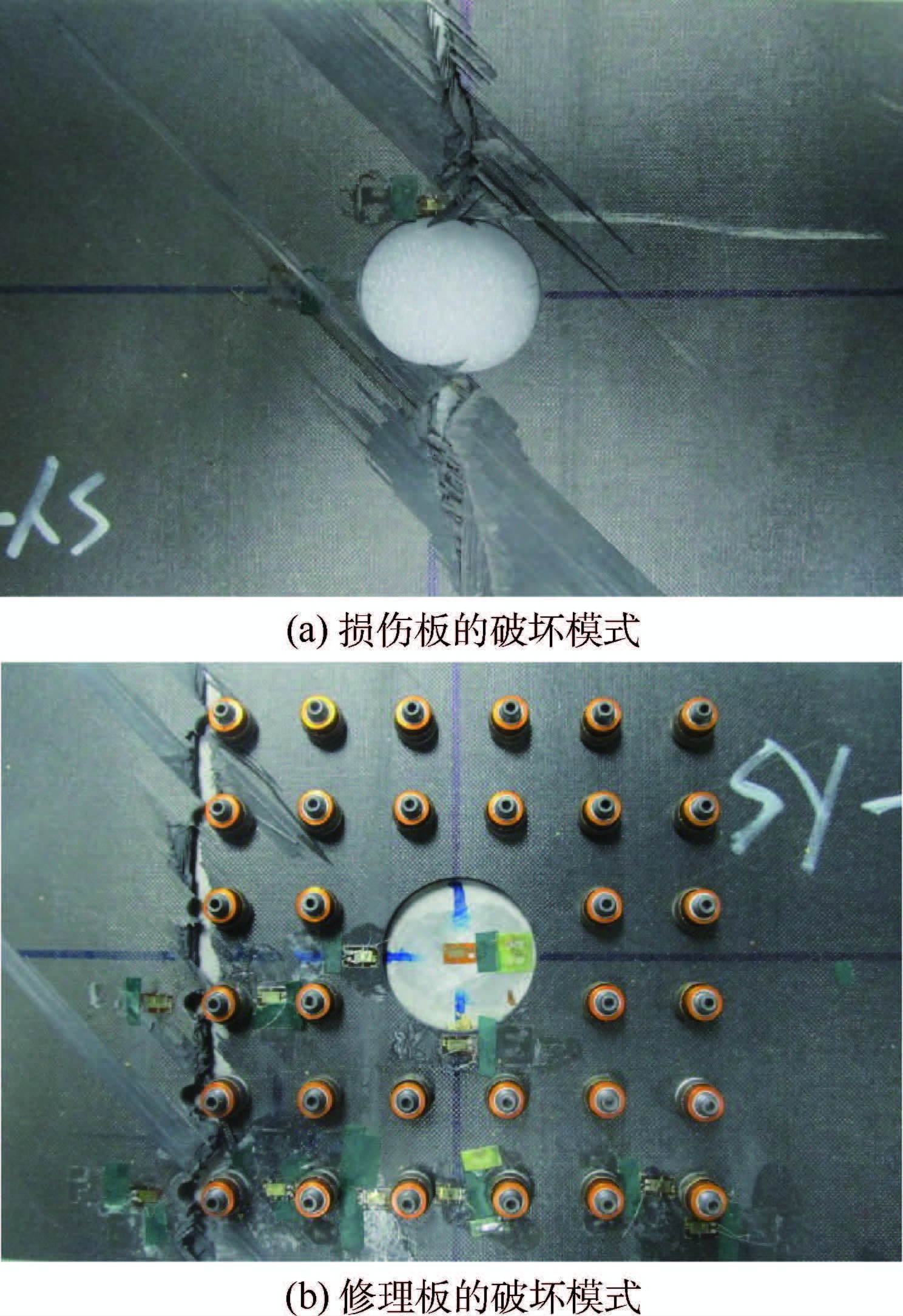

试验件在达到拉伸极限载荷后发生断裂破坏,典型破坏模式如图 4所示。对于损伤板,其破坏模式为从损伤孔边垂直于加载方向的位置开始,沿近似垂直于加载轴的方向,向层合板上下边缘扩展,最后层合板从中部断裂。对于基准组修理板(X1组),其破坏模式为从加载端最外侧的钉孔开始,沿近似垂直于加载轴的方向,向层合板上下边缘扩展,最后该排各钉孔的破坏区域连成一片,导致层合板从该处断裂。对于其他几组修理板(X2~X5组),其破坏模式与X1组类似。

|

| 图 4 损伤层合板与修理层合板的典型破坏模式 Fig. 4 Typical failure modes of damaged laminates and repaired laminates |

| 图选项 |

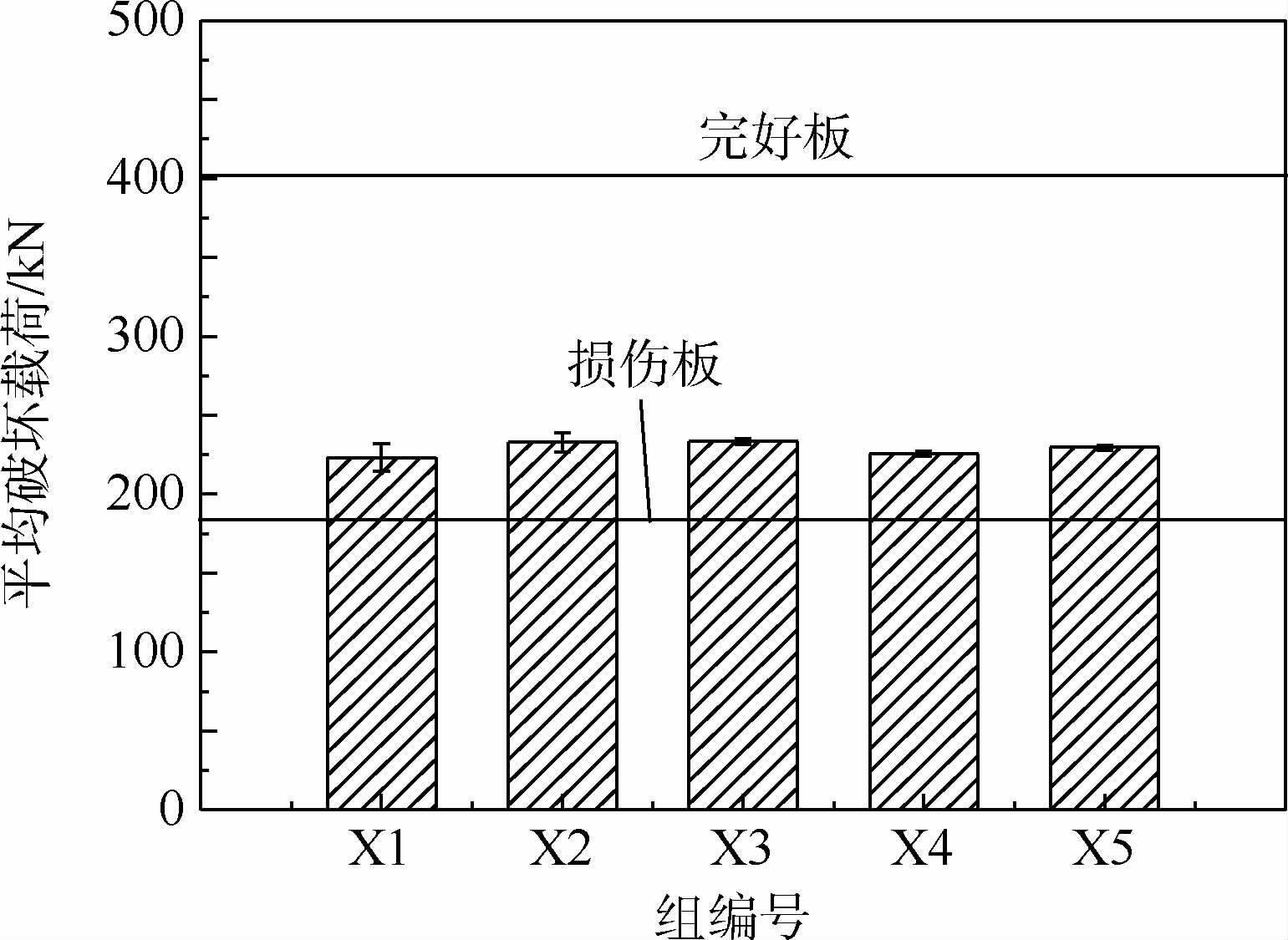

试验测得各组试验件的平均破坏载荷及强度恢复率如表 2和图 5所示。从表 2中数据可见,对于损伤板,由于层合板有效承载截面积减少,承载能力急剧下降,拉伸强度比完好板降低约55%,试验件从中部截面最小处断裂。机械连接修理板的结构载荷由母板和补片共同承担,拉伸强度恢复率约为完好板的55%~60%,表明机械连接修理可部分恢复损伤板的拉伸强度。因为机械连接修理时在母板上打了很多钉孔,切断了主要承受轴向拉伸载荷的纤维,且由于钉孔旁路载荷较大,钉孔边容易产生应力集中,导致修理后层合板在外排钉孔处发生断裂,难以达到较高的强度恢复率。

表 2 各组试验件平均破坏载荷及强度恢复率Table 2 Average failure loads and strength recovery rates of different groups of specimens

| 组编号 | 参数变量 | 平均破坏 载荷/kN | 强度 恢复率/% |

| W1 | 完好板 | 401.2 | 100.0 |

| S1 | 损伤板 | 180.9 | 45.1 |

| X1 | 单面修理板(基准) | 223.2 | 55.6 |

| X2 | 双面修理板 | 232.8 | 58.0 |

| X3 | 单面修理板(8排连接钉) | 233.4 | 58.2 |

| X4 | 单面修理板(补片加厚) | 225.7 | 56.3 |

| X5 | 单面修理板(钛合金补片) | 229.6 | 57.2 |

表选项

|

| 图 5 层合板试验件平均破坏载荷对比 Fig. 5 Comparison of average failure load for laminate specimens |

| 图选项 |

对比分析不同修理参数对结构强度恢复率的影响。相比于基准修理件(X1),增加螺栓排数(X3)使补片分担更多载荷,因此强度恢复率最高,达58.2%;双面补片修理(X2)增加了结构有效承载截面积,且结构对称避免了附加弯矩,强度恢复率也较高,达58.0%;钛合金补片(X5)比复合材料补片刚度大,在同样变形下能承担更大的载荷,强度恢复率也比基准组高,达57.2%;增大补片厚度(X4)虽也增加了有效承载截面积,但单面补片增厚可能导致结构附加弯矩增大,故强度恢复率相比基准组提升不大,为56.3%。

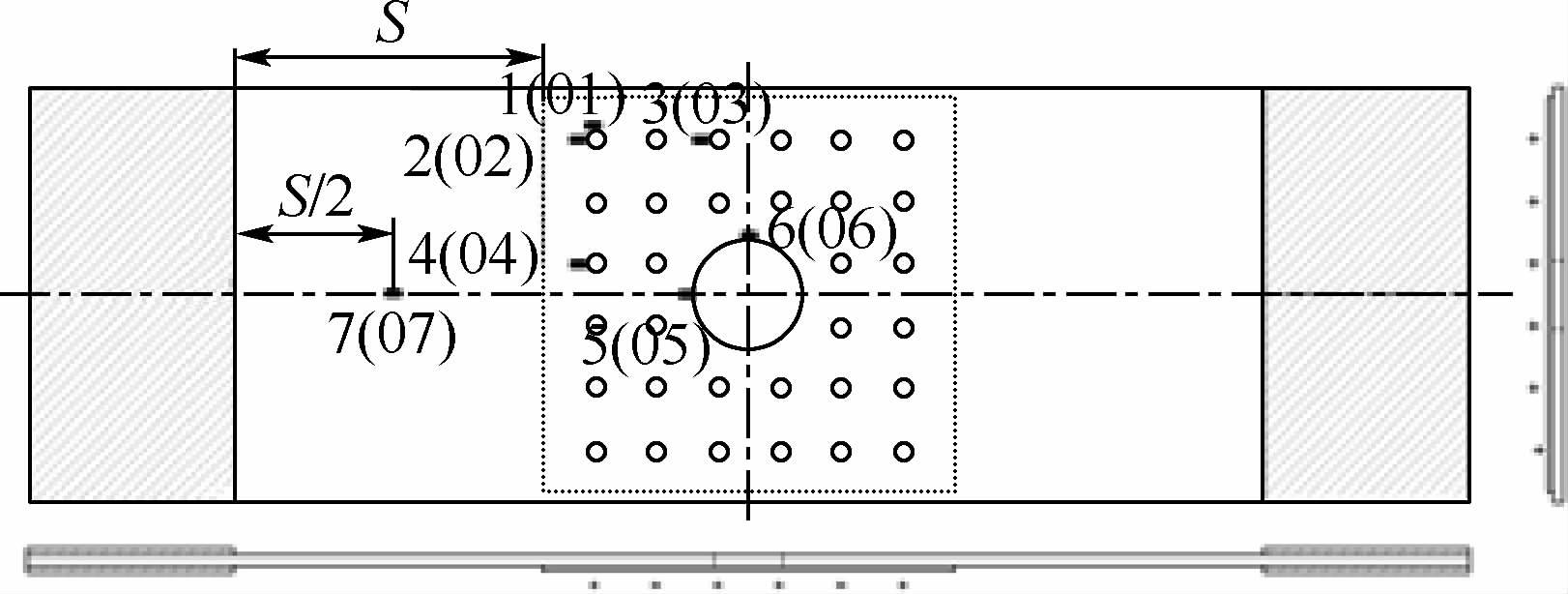

1.4 应变分析使用电阻应变片测量基准组单面修理试验件在加载过程中的应变分布情况,考察试验件容易产生应力集中的部位。应变片分布位置如图 6所示,其中1~6号与01~06号应变片正反相对,分别测量母板与补片上的应变分布,7/07号应变片测量母板远场应变。选取母板侧1~7号和补片侧02、04号应变片测得数据绘制应变-载荷曲线如图 7所示。

|

| 图 6 单面修理试验件应变片分布 Fig. 6 Locations of strain gages in single patch repaired laminates |

| 图选项 |

|

| 图 7 单面机械连接修理层合板拉伸试验 应变-载荷曲线 Fig. 7 Strain-load curves measured from tensile tests for single patch mechanically fastened repaired laminates |

| 图选项 |

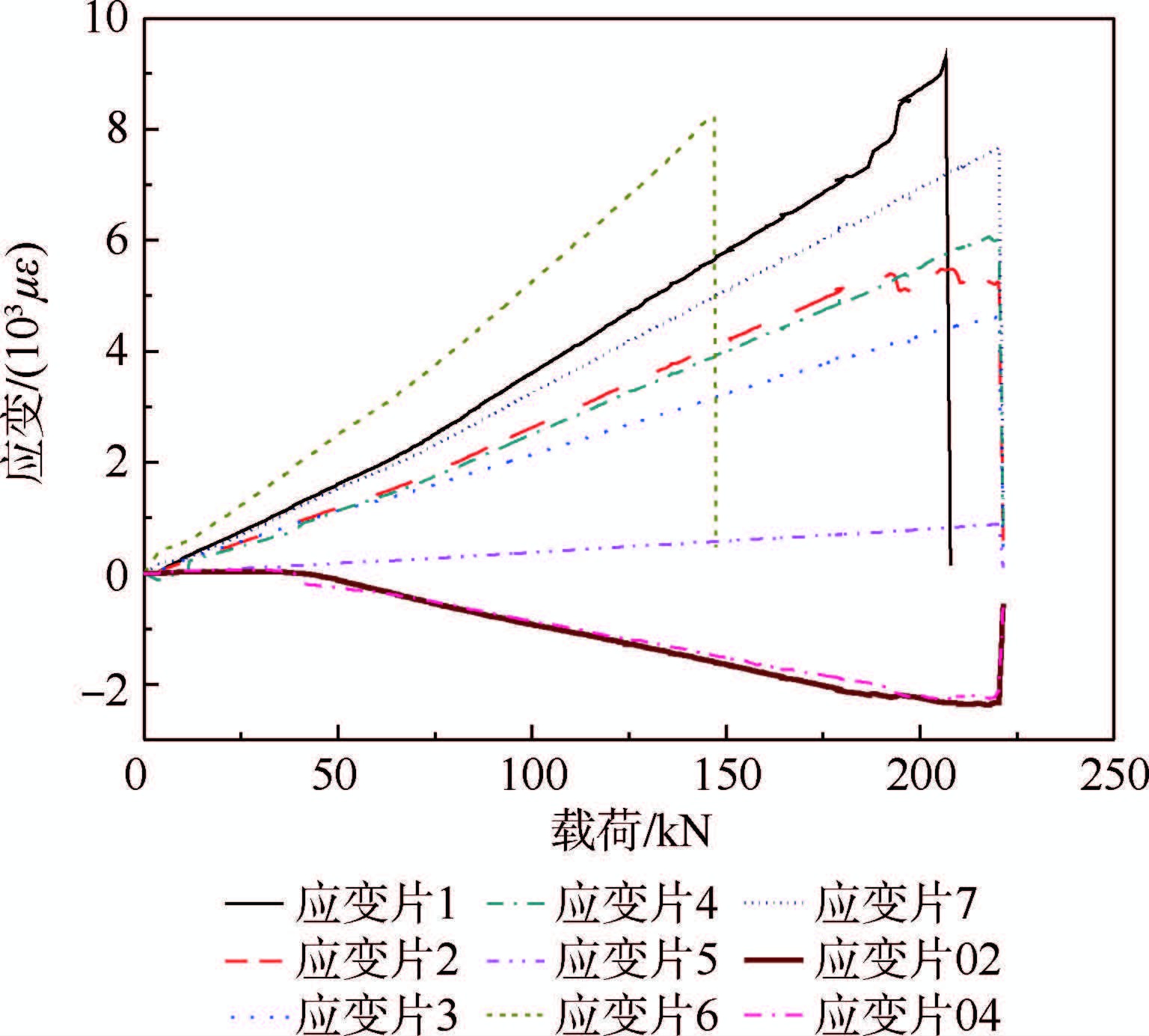

从图 7可见,试验件各区域应变基本随载荷增长而线性增长,对应变分布规律简单分析如下:

1) 母板损伤孔边的6号片应变值最大,5号片应变值则很小,说明损伤孔的存在切断了母板原来沿加载中轴线的传载路线,相应地引起损伤孔上下两侧的旁路载荷增大,故6号片位置成为结构应力集中的主要部位,且该处损伤发生较早,在载荷未达到峰值时该处复合材料就已严重破坏导致应变片失效。

2) 位于母板钉孔旁的1号片应变值也很大,而2号片相对较小,说明由于钉的旁路载荷作用以及钉对复合材料的挤压,钉孔旁垂直于加载方向上最小截面上的应力集中更为严重。

3) 对比位于母板钉孔旁同一侧的2、3、4号片应变值,2、4号片应变值几乎一致,而3号片应变值较小,说明在母板修理区域,由于钉载沿加载方向从外至内递减,外排钉孔处的应力集中比内排钉孔处更为明显。

4) 对比分别位于母板与补片钉孔旁对应位置的2/02、4/04号片应变值,可见在加载方向上,母板钉孔旁主要受拉伸载荷,而补片钉孔旁主要承受钉传递的挤压载荷;同一载荷下母板钉孔旁的应变值是补片钉孔旁的2倍多,说明补片上的载荷主要由母板通过钉传递,因此在同一载荷下母板的变形比补片大得多,从而母板的材料破坏也发生得更早。

综上所述,母板损伤孔及外排钉孔旁垂直于加载方向的位置都是容易产生应力集中的危险区域,在结构修理方案设计中应尽量减缓这些区域的应力集中。

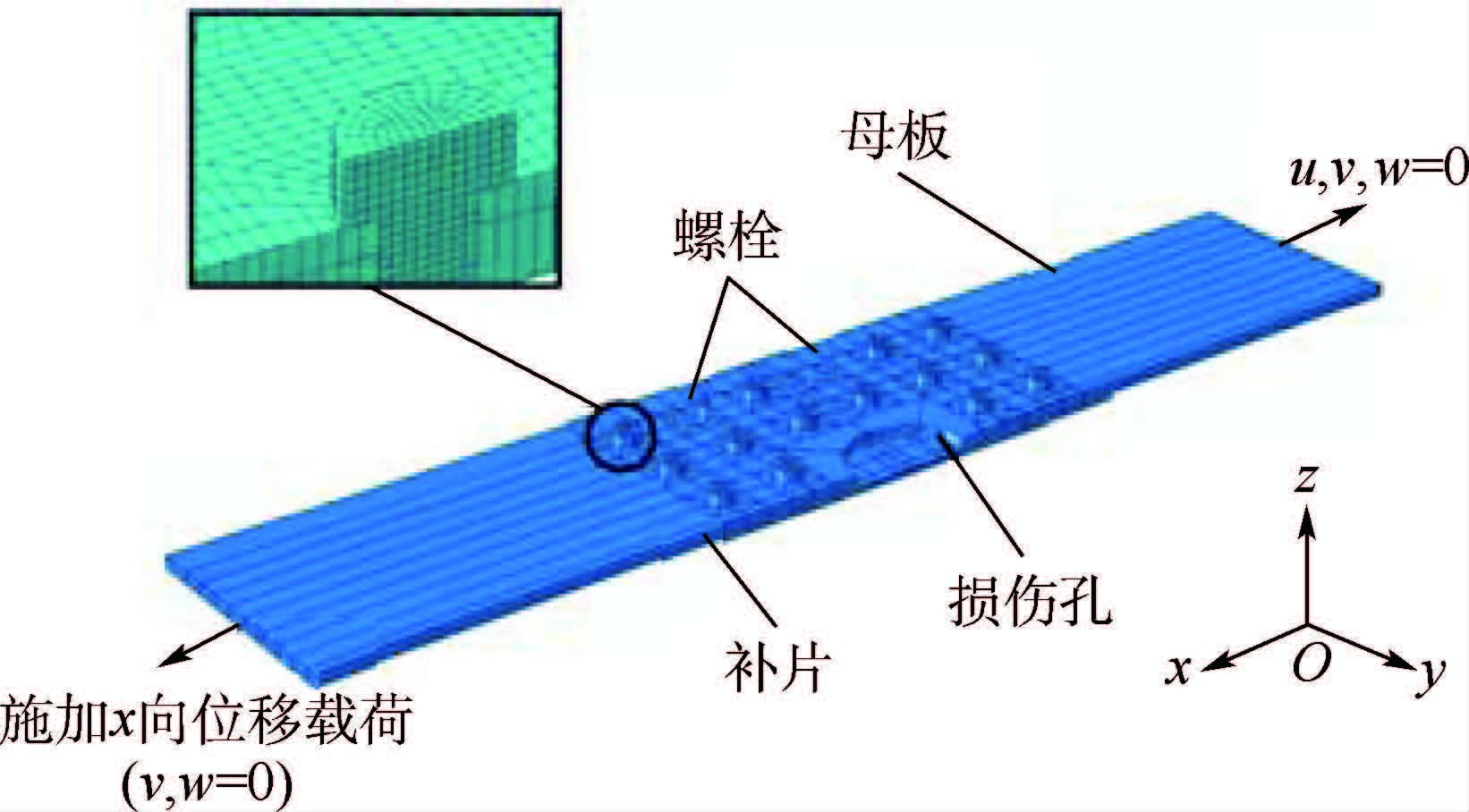

2 有限元分析2.1 有限元模型基于ABAQUS有限元软件建立了复合材料层合板机械连接修理三维有限元分析模型,如图 8所示(图中只显示了模型的一半)。复合材料母板与补片分别采用连续壳单元SC8R建模,并定义材料损伤准则,螺栓与螺母作为一个整体采用实体单元C3D8R建模。模型中所用的X850材料的名义单层厚度为0.191 mm,各项材料性能[21]如表 3所示。

|

| 图 8 Fig. 8 |

| 图选项 |

表 3 层合板机械连接修理有限元模型Table 3 Finite element model of bolted repaired laminate

| 参数 | 数值 | 参数 | 数值 |

| E11/GPa | 168.50 | XX/MPa | 2 785.60 |

| E22/GPa | 10.30 | XX/MPa | 1 071.30 |

| E33/GPa | 10.30 | YY/MPa | 74.80 |

| G12/GPa | 6.21 | YY/MPa | 332.90 |

| G23/GPa | 3.00 | ZZ/MPa | 74.80 |

| G13/GPa | 6.21 | ZZ/MPa | 332.90 |

| ν12 | 0.33 | S12/MPa | 120.90 |

| ν23 | 0.30 | S23/MPa | 120.90 |

| ν13 | 0.33 | S13/MPa | 120.90 |

| 注:E11、E22、E33—材料在1、2、3方向的弹性模量;G12、G23、G13—材料在1-2、2-3、1-3方向的剪切弹性模量;ν12、ν23、ν13—材料在1-2、2-3、1-3方向的泊松比;XT、XC— 材料的纵向拉伸强度和纵向压缩强度;YT、YC— 材料的横向拉伸强度和横向压缩强度;ZT、ZC—材料的法向拉伸强度和法向压缩强度;S12、S23、S13—材料在1-2、2-3、1-3方向的剪切强度。 | |||

表选项

根据试验件的加载条件来确定有限元模型的边界条件,具体实现方法是完全约束试件一端的6个自由度,模拟实际中的固支情况;约束另一端的U2、U3、UR1、UR2和UR3 5个自由度,并在该侧端面上施加轴向位移载荷U1,以实现轴向拉伸加载。

采用ABAQUS软件自带的二维Hashin准则[22]判断母板及补片复合材料的破坏。该准则将复合材料层合板层内失效分为纤维失效和基体失效,并使用单层应力来判断其是否失效。

2.2 强度分析表 4为有限元分析与试验得到的拉伸破坏载荷对比,可见有限元分析的计算误差控制在5%以内,可以较好地预测复合材料层合板结构在机械连接修理后的拉伸强度。

表 4 FEA与试验得到的位伸破坏载荷对比 Table 4 Comparison of FEA and test results of temsile failure loads

| 组编号 | 参数变量 | 拉伸破坏载荷/kN | 误差/% | |

| 有限元 | 试验 | |||

| X1 | 单面修理板(基准) | 222.3 | 223.2 | 0.40 |

| X2 | 双面修理板 | 223.9 | 232.8 | 3.82 |

| X3 | 单面修理板(8排连接钉) | 228.0 | 233.4 | 2.31 |

| X4 | 单面修理板(补片加厚) | 220.8 | 225.7 | 2.17 |

| X5 | 单面修理板(钛合金补片) | 227.8 | 229.6 | 0.78 |

表选项

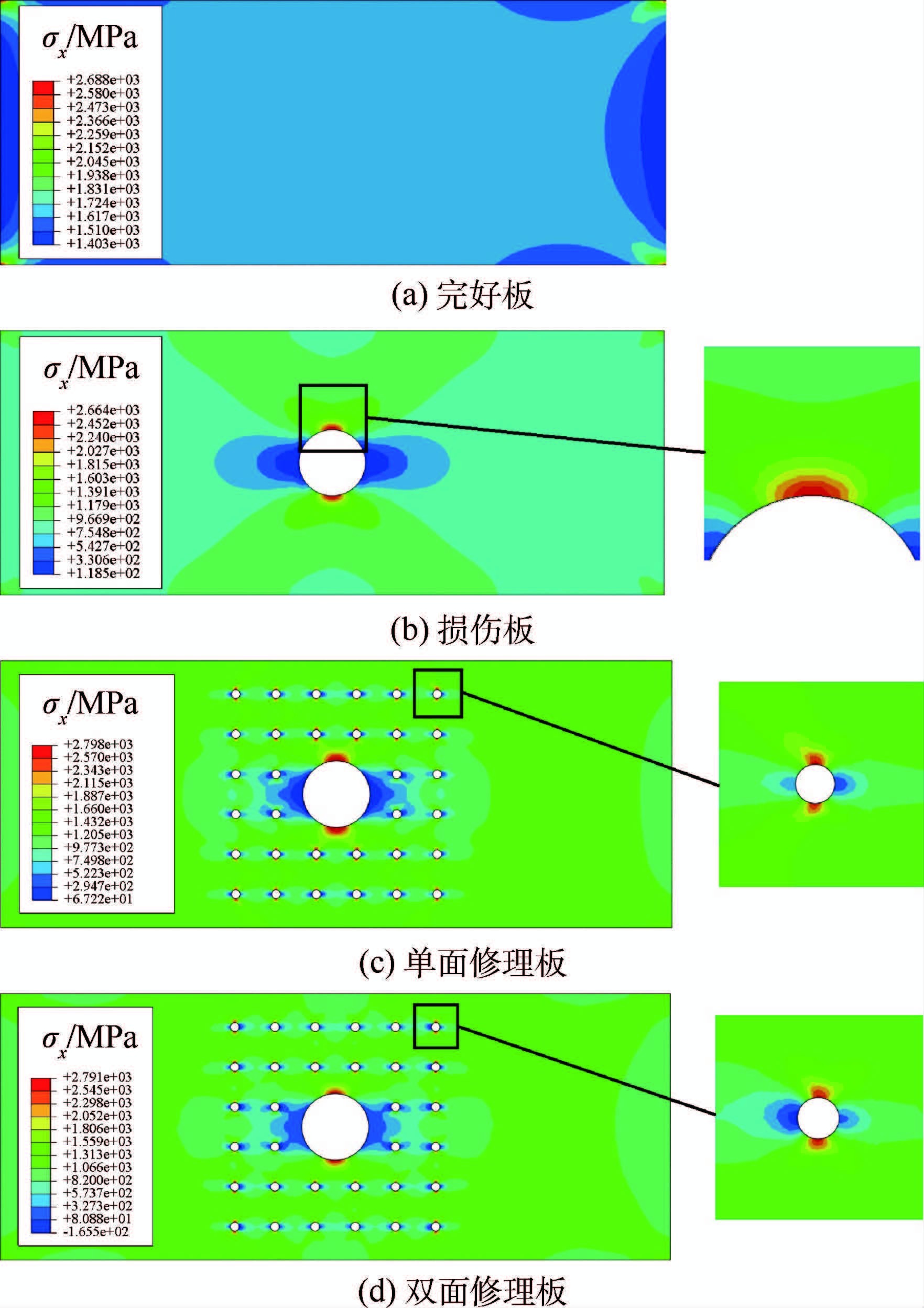

2.3 应力分布分析复合材料结构件的损伤一般从应力集中严重的部位开始发生。通过对比4类典型层合板的有限元模型在拉伸载荷达到峰值时0°铺层上表面的σx应力云图(见图 9),分别考察完好板、损伤板、单面机械连接修理板(X1)、双面机械连接修理板(X2)的应力分布情况,分析损伤和修理对层合板应力分布的影响。

|

| 图 9 典型层合板模型在拉伸峰值载荷时的σx 应力云图 Fig. 9 σx stress contours of typical laminate models at peak tensile load |

| 图选项 |

由图 9可见,完好板的应力分布较为均匀,没有出现明显的应力集中区;损伤板的应力集中区主要在损伤孔边垂直于加载方向的位置;单面机械连接修理板的损伤孔边和连接钉孔边均出现了明显应力集中,且外排钉孔的应力集中比内排更严重;双面机械连接修理板损伤孔边和钉孔边的应力集中区域变小,应力峰值减小,说明应力集中现象得到减缓。由此可见有限元模型应力分布分析与第1.4节试验应变分析所得到的结论相符。

2.4 钉载分配分析由于复合材料的各向异性和脆性影响,复合材料机械连接结构的钉载分配是不均匀的,其最终破坏决定于受载最大的钉孔。因此需对复合材料机械连接修理结构进行钉载分析,结合破坏模式判断应力集中部位,为结构强度设计提供依据。

文献[23]认为,复合材料机械连接结构的钉载分配受到多种因素的影响,如被连接板和钉的材料、层合板铺层参数、连接构型、结构几何尺寸等。文献[13]认为,在机械连接修理结构中,补片分担的载荷是由螺栓传递的,在结构总载荷不变的情况下,增加螺栓数量,单个螺栓的钉载就相应减小,从而减缓母板钉孔边的应力集中。

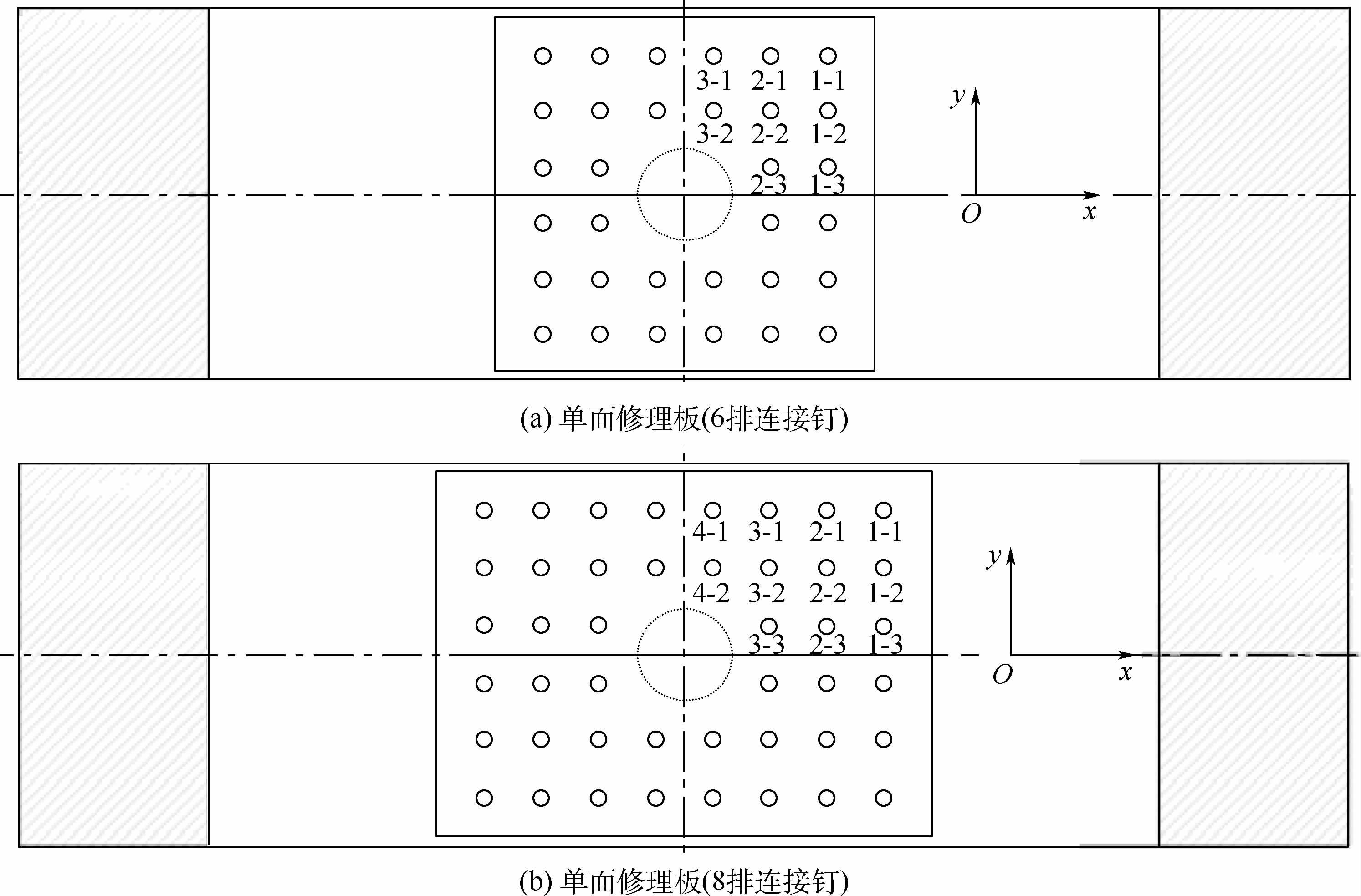

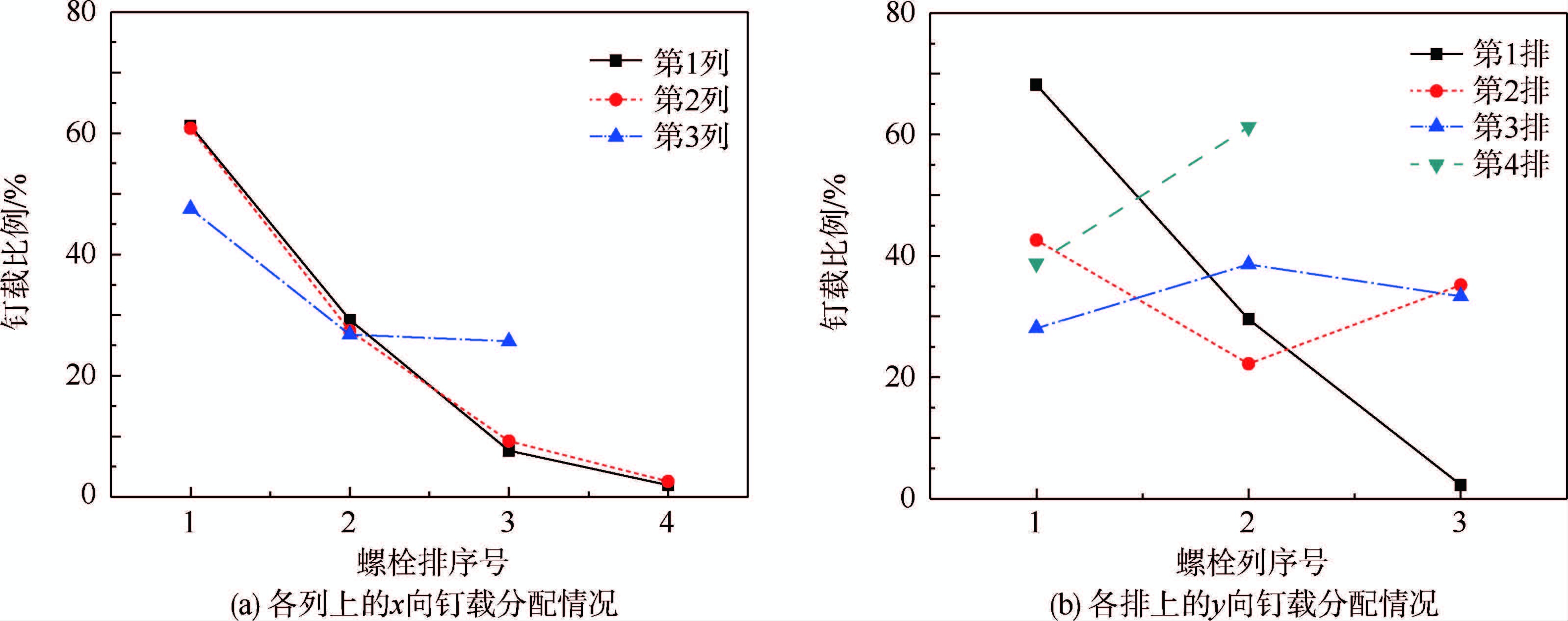

本节分析6排钉及8排钉修理板有限元模型的钉载分配状况,考察螺栓排数对钉载分配的影响。考虑到对称性,选取结构的1/4进行钉载分析,将该部分各螺栓编号为x(排号)-y(列号),如图 10所示。2个模型中各螺栓沿加载轴方向(x向)及垂直于加载轴的方向(y向)的载荷值如表 5、表 6所示,表中均为在母板破坏前某一时刻的钉载。将每个螺栓x向(或y向)钉载占所在列(或排)上全部螺栓x向(或y向)钉载的比例进行对比,如图 11、图 12所示。

|

| 图 10 层合板模型的螺栓编号顺序 Fig. 10 Serial numbers of bolts in laminate models |

| 图选项 |

表 5 6排钉修理层合板钉载Table 5 Bolt loads of repaired laminate (6 rows of bolts)

| 螺栓编号 | x向钉载/kN | y向钉载/kN |

| 1-1 | 3.70 | 3.57 |

| 1-2 | 3.65 | 0.29 |

| 1-3 | 3.87 | 0.15 |

| 2-1 | 1.70 | 0.84 |

| 2-2 | 1.37 | 0.12 |

| 2-3 | 3.02 | 0.59 |

| 3-1 | 0.23 | 0.66 |

| 3-2 | 0.28 | 1.00 |

表选项

表 6 8排钉修理层合板钉载 Table 6 Bolt loads of repaired laminate (8 rows of bolts)

| 螺栓编号 | x向钉载/kN | y向钉载/kN |

| 1-1 | 3.77 | 0.60 |

| 1-2 | 3.57 | 0.26 |

| 1-3 | 3.48 | 0.02 |

| 2-1 | 1.80 | 0.23 |

| 2-2 | 1.61 | 0.12 |

| 2-3 | 1.96 | 0.19 |

| 3-1 | 0.47 | 0.14 |

| 3-2 | 0.54 | 0.22 |

| 3-3 | 1.88 | 0.56 |

| 4-1 | 0.12 | 0.50 |

| 4-2 | 0.15 | 0.79 |

表选项

|

| 图 11 6排钉单面修理层合板钉载分配 Fig. 11 Distribution of bolt loads in single patch repaired laminate (6 rows of bolts) |

| 图选项 |

|

| 图 12 8排钉单面修理层合板钉载分配 Fig. 12 Distribution of bolt loads in single patch repaired laminate (8 rows of bolts) |

| 图选项 |

分析6排钉修理板的钉载分配情况。由图 11(a)可见,对于在同一列上的螺栓,x向钉载从修理区外侧到修理区中间逐步递减,且最外侧的螺栓钉载比例占这一列钉载的将近70%,而中间的螺栓钉载比例不到10%,这是由于母板承受的载荷是沿着加载方向通过螺栓逐步传递给补片的,中间的螺栓由于两边各有其他螺栓分担载荷,所以钉载比两侧的小。由图 11(b)可见,对于在同一排上的螺栓,y向钉载也从修理区外侧到中间逐步递减,最外侧的螺栓钉载比例最大。靠近损伤孔的螺栓(如2-3、3-2号)x向及y向的钉载比例均有所上升,说明损伤孔周围母板应力集中严重,引起该区域钉载增大。

由图 12可见8排钉修理板的钉载分配规律与6排钉修理板类似,但8排钉修理板的x、y向钉载分配均比6排钉修理板更为均匀,外侧与中间的钉载比例都有所降低,说明增加钉排数可改善钉载分配不均的状况,降低受载最大的螺栓的钉载比例,延迟结构整体破坏的发生。

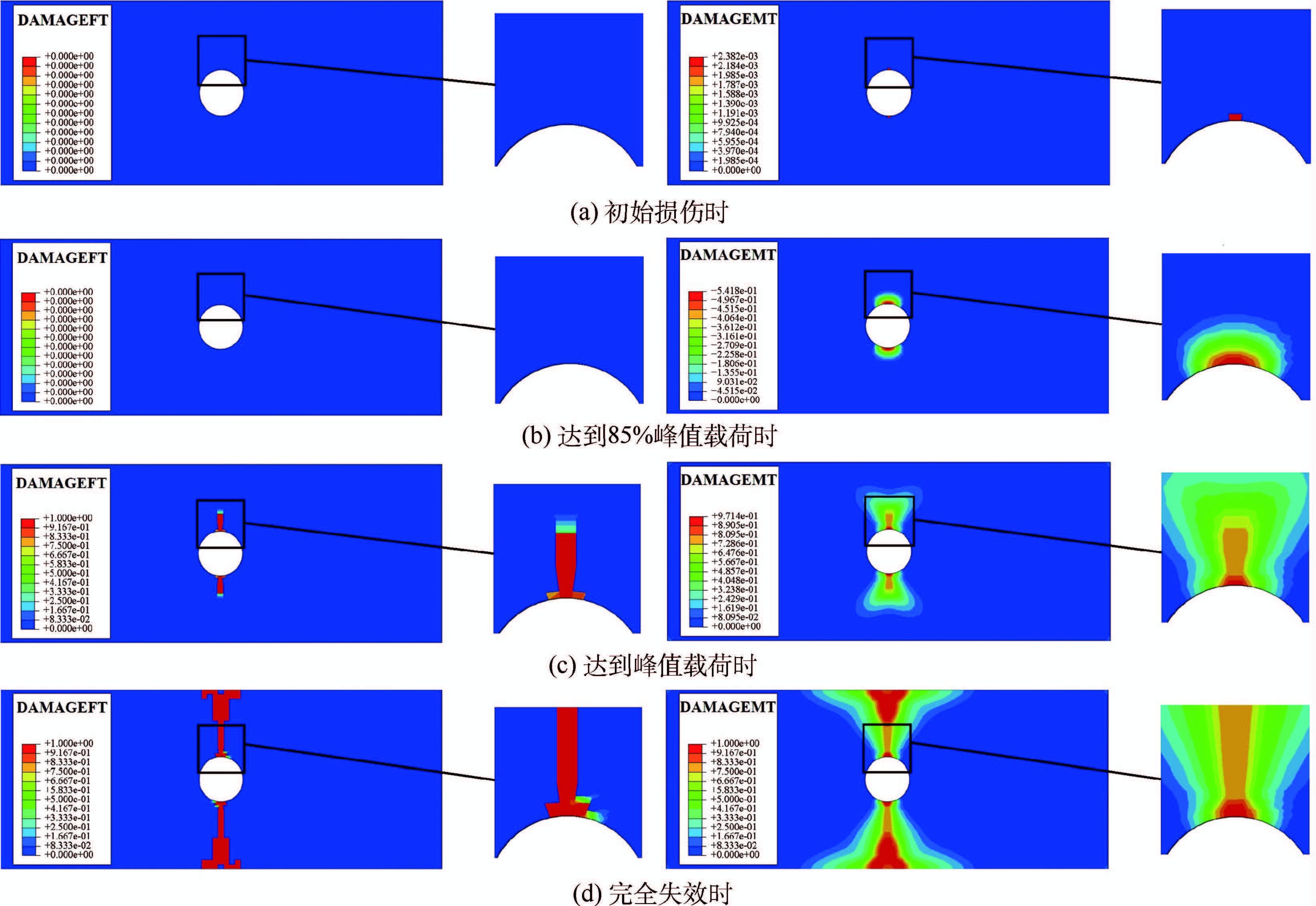

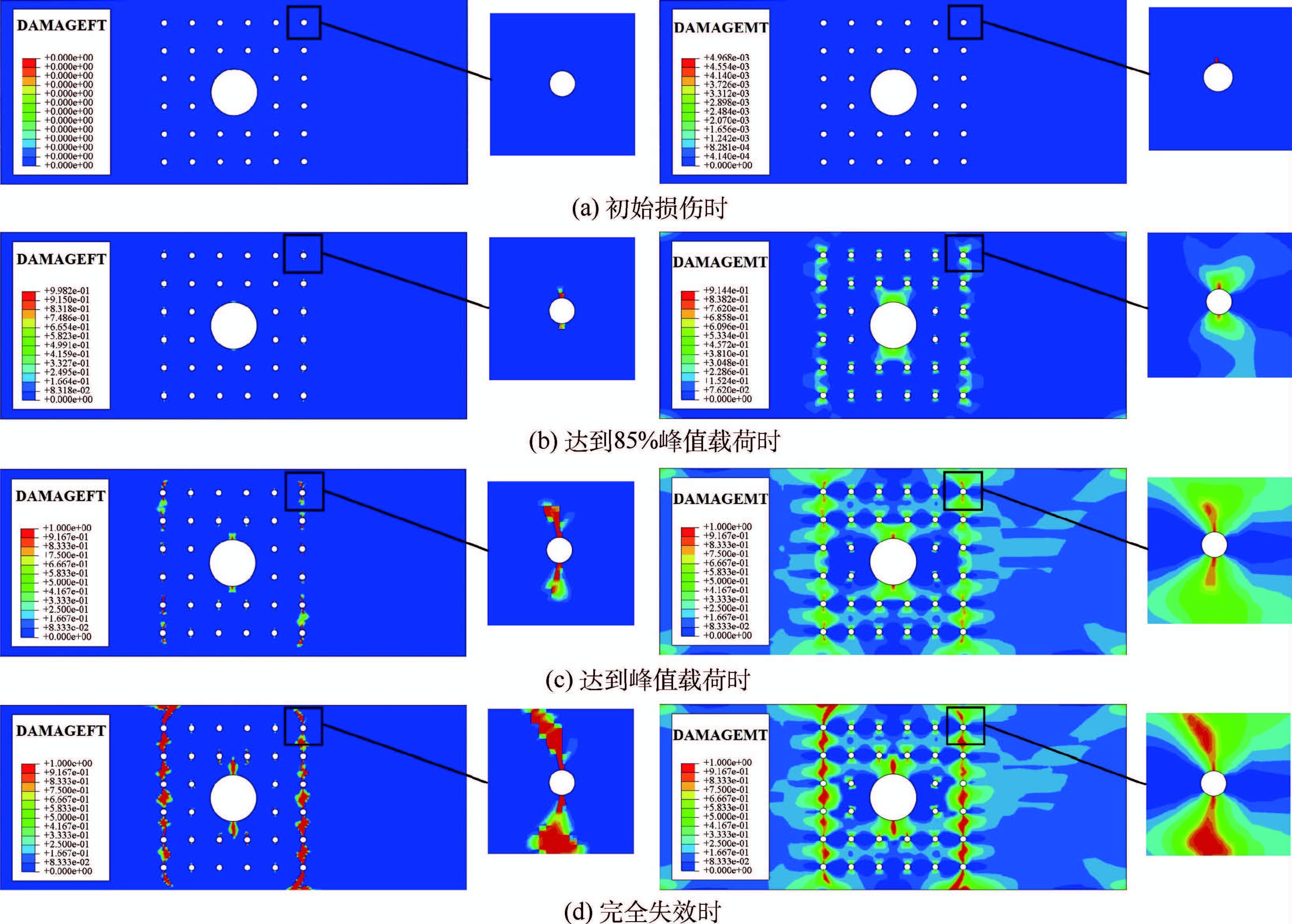

2.5 渐进损伤分析根据试验结果,机械连接修理层合板在达到拉伸极限载荷时,由于母板的破坏导致结构整体失效,补片和紧固件均未出现明显损伤,故在有限元计算中仅对母板进行渐进损伤分析。针对损伤板(S1)及单面修理板(X1),按照加载过程,分别考察出现初始损伤时、载荷达到峰值的85%时、载荷达到峰值时、结构完全失效时这4个时刻母板的纤维拉伸损伤(DAMAGEFT)与基体拉伸损伤(DAMAGEMT),并与试验件的破坏模式进行对比。图 13和图 14分别为有限元分析得到的带损伤孔层合板和单面机械连接修理层合板的损伤过程。

|

| 图 13 带损伤孔层合板的损伤过程 Fig. 13 Damage process of laminates with a demage hole |

| 图选项 |

从图 13可见,带损伤孔层合板的损伤过程为:首先在板内损伤孔边垂直于加载轴的位置产生基体拉伸损伤,随着载荷增大该位置还产生纤维拉伸损伤,损伤在板内沿垂直于加载轴的方向扩展,最终扩展到板的边缘导致结构断裂破坏。将损伤云图与图 4(a)进行对比,可见有限元模型的渐进损伤过程与试验件破坏模式相符。由于损伤孔引入导致层合板的初始损伤位置出现在孔边,且快速扩展,故减缓损伤孔周围的应力集中是修理时需要关注的重点。

从图 14可见,单面机械连接修理层合板的损伤过程为:首先在母板右上角的钉孔边垂直于加载轴方向的位置产生基体拉伸损伤;当载荷达到峰值载荷的85%时,损伤孔及母板的各钉孔边均开始产生不同程度的损伤并扩展;当载荷达到峰值时,母板最外侧的2排钉孔处损伤已相连成片,损伤孔旁产生的损伤也在扩展;当结构完全失效时,母板最外侧的2排钉孔处出现了连续的大量损伤,并且扩展到母板边缘,此时损伤孔周围的损伤区域并未扩展到附近的钉孔处或者板边缘,因此修理板的损伤过程是母板修理区域外侧的钉孔破坏扩展导致结构沿外排钉孔断裂失效。将损伤云图与图 4(b)进行对比,可见有限元模型的渐进损伤过程与试验件破坏模式相符。

|

| 图 14 单面机械连接修理层合板的损伤过程 Fig. 14 Damage process of single bolted patch repaired laminates |

| 图选项 |

对采用其他参数进行机械连接修理的层合板作有限元计算分析,结果表明其渐进损伤过程均与单面机械连接修理层合板类似。

3 结 论采用试验及有限元方法对带损伤孔的复合材料层合板在机械连接修理前后的破坏载荷、破坏模式、应力分布、钉载分配、渐进损伤过程进行研究,得到:

1) 对带损伤孔的层合板进行机械连接修理可以部分恢复结构拉伸强度,强度恢复率约为55%~60%。

2) 带损伤孔的层合板破坏模式是从中部断裂失效,机械连接修理层合板的损伤从母板修理区域最外侧一排连接钉孔处发生,最终母板在该排钉孔处断裂失效。

3) 不同的修理方案对层合板强度恢复率均有影响,增加螺栓排数、采用双面补片修理、采用钛合金补片、增大复合材料补片厚度,强度恢复率均比单面机械连接修理有所提高。

4) 机械连接修理层合板的应力集中部位主要在外侧钉孔边和损伤孔边,采用双面修理可以减缓应力集中。

5) 机械连接修理层合板的钉载分配比例沿加载方向从外侧向中间递减,靠近损伤孔的螺栓钉载比例有所上升,增加螺栓排数可使钉载分配更加均匀。

6) 在对层合板进行机械连接修理方案设计时,应注意减缓修理区域外侧连接钉孔处出现的应力集中,避免该处出现损伤并扩展。

参考文献

| [1] | 杜善义,关志东.我国大型客机先进复合材料应对策略思考[J].复合材料学报, 2008,25(1):1-10. DU S Y,GUAN Z D.Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J].Acta Materiae Compositae Sinica,2008,25(1):1-10(in Chinese). |

| Cited By in Cnki (116) | |

| [2] | KATNAM K B,DA SILVA L F M,YOUNG T M.Bonded repair of composite aircraft structures:A review of scientific challenges and opportunities[J].Progress in Aerospace Sciences,2013,61:26-42. |

| Click to display the text | |

| [3] | ARMSTRONG K B,GRAHAM BEVAN L,COLE II W F.Care and repair of advanced composites[M].2nd ed.Warrendale:SAE International,2005:258-266. |

| [4] | FLYNN B W,BODINE J B,DOPKER B,et al.Advance technology composite fuselage-Repair and damage assessment supporting maintenance:NASA-CR-4733[R].Washington,D.C.:NASA,1997:A1-A8. |

| [5] | 陈绍杰.复合材料结构修理指南[M].北京:航空工业出版社,2001:66-74. CHEN S J.Manual of repaired of composite structures[M].Beijing:Aviation Industry Press,2001:66-74(in Chinese). |

| [6] | DUONG C N,WANG C H.Composite repair-theory and design[M].Amsterdam:Elsevier,2007:4-5. |

| [7] | DANO M L,KAMAL E,GENDRON G.Analysis of bolted joints in composite laminates:Strains and bearing stiffness predictions[J].Composite Structures,2007,79(4):562-570. |

| Click to display the text | |

| [8] | ZHANG J Y,LIU F R,ZHAO L B,et al.A progressive damage analysis based characteristic length method for multi-bolt composite joints[J].Composite Structures,2014,108(1):915-923. |

| Click to display the text | |

| [9] | YUN J H,CHOI J H,KWEON J H.A study on the strength improvement of the multi-bolted joint[J].Composite Structures,2014,108(1):409-416. |

| Click to display the text | |

| [10] | ZHANG J M.Design and analysis of mechanically fastened composite joints and repairs[J].Engineering Analysis with Boundary Elements,2001,25(6):431-441. |

| Click to display the text | |

| [11] | BOHLMANN R E,RENIERI G D,RILEY B L.Bolted composite repairs subjected to biaxial or shear loads[C]//Composite Materials:Testing and Design (Seventh Conference).West Conshohocken,PA:WHITNEY J M,1986:34-47. |

| Click to display the text | |

| [12] | BOHLMANN R E,RENIERI G D,RILEY B L.Bolted field repair of graphite/epoxy wing skin laminates[J].ASTM Special Technical Publication,1981,749:97-116. |

| [13] | HER S C,SHIE D L.The failure analysis of bolted repair on composite laminate[J].International Journal of Solids and Structures,1998,35(15):1679-1693. |

| Click to display the text | |

| [14] | KRADINOV V,HANAUSKA J,BARUT A,et al.Bolted patch repair of composite panels with a cutout[J].Composite Structures,2002,56(4):423-444. |

| Click to display the text | |

| [15] | WANG C H,GUNNION A J,ORIFICI A C,et al.Effect of load-bypass on structural efficiencies of bonded and bolted repairs[C]//The 17th International Conference on Composite Materials.Edinburgh:ICCM,2009:20113514273406. |

| [16] | 李旭东,关志东.整体壁板损伤容限特性与修理技术研究[J].中国民航大学学报,2008,26(5):36-38. LI X D,GUAN Z D.Investigation of fuselage integral panel repair technology[J].Journal of Civil Aviation University of China,2008,26(5):36-38(in Chinese). |

| Cited By in Cnki (1) | |

| [17] | 赵美英,万小朋,刘浩.复合材料螺接修补参数优化[J].航空学报,2008,22(5):458-460. ZHAO M Y,WAN X P,LIU H.Optimization of composite patch bolted repairing parameters[J].Acta Aeronautica et Astronautica Sinica,2008,22(5):458-460(in Chinese). |

| Cited By in Cnki (7) | |

| [18] | 杜奎,黎增山,何为,等.机械连接修理对圆孔应力集中系数影响研究[C]//第十四届中国科协年会第11分会场:低成本、高性能复合材料发展论坛论文集.北京:中国科学技术协会,2012:22-27. DU K,LI Z S,HE W,et al.The influence of mechanical connection repair for circle hole stress concentration coefficient[C]//Proceedings of the 14th Annual Meeting of China Association for Science and Technology.Beijing:China Association for Science and Technology, 2012:22-27(in Chinese). |

| Cited By in Cnki (40) | |

| [19] | 赵闯,黎增山,康军,等.复合材料加筋板大开口结构拉伸与修理性能[J].航空制造技术,2013(23-24):125-130. ZHAO C,LI Z S,KANG J,et al.Tensile performance and repair performance of composites stiffened panel with large cutout[J].Aeronautical Manufacturing Technology,2013(23-24):125-130(in Chinese). |

| Cited By in Cnki (0) | |

| [20] | 赵闯,聂恒昌,郭霞,等.复合材料加筋板筋条修理后的压缩性能[J].北京航空航天大学学报,2014,40(6):834-838. ZHAO C,NIE H C,GUO X,et al.Compression performance of composite stiffened panel after stiffener repair[J].Journal of Beijing University of Aeronautics and Astronautics,2014,40(6):834-838(in Chinese). |

| Cited By in Cnki (0) | |

| [21] | 蓝元沛,徐吉峰,杜奎.剪切载荷作用下复合材料挖补修理层合板试验及有限元分析[J].复合材料学报,2014,31(3):803-808. LAN Y P,XU J F,DU K.Experimental study and FEA on composite flush-repair laminates under shear load[J].Acta Materiae Compositae Sinica,2014,31(3):803-808(in Chinese). |

| Cited By in Cnki (0) | |

| [22] | HASHIN Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,1980,47(2):329-334. |

| Click to display the text | |

| [23] | 谢鸣九.复合材料多排机械连接钉载分配研究[C]//第十五届全国复合材料学术会议论文集(下册).哈尔滨:中国复合材料学会,2008:1165-1167. XIE M J.Analysis research on load distribution for multirow fastened joint in fibrous composites[C]//Proceedings of National Conference on Composite Materials-15(II).Harbin:Chinese Society for Composite Materials,2008:1165-1167(in Chinese). |

| Cited By in Cnki (0) |