双旋流杯空气雾化喷嘴主要由一级旋流器(内旋流器)、二级旋流器(外旋流器)、喷嘴、文氏管和套筒等组成。从喷嘴喷出的燃油以一定的角度撞击到文氏管上,在文氏管上形成油膜,之后油膜在内外旋流空气的剪切作用下破碎成粒径很小的油滴进入燃烧室[6]。各国****对双旋流杯空气雾化喷嘴的流场[7-8]、喷雾场[9]以及熄火稳定性[10]方面进行了很多研究。

Mehta等[11]利用激光多普勒测速仪 (Laser Doppler Anemometer,LDA)手段研究了冷态时旋流杯旋向组合对旋流杯内部流场的影响,结果表明冷态时反向旋流会在旋流杯套筒出口截面之前产生更大的回流。张雪琴和黄勇[12]使用Fluent软件对多种不同结构的燃烧室进行了数值模拟。发现两级旋流器的出口面积与旋流数的改变都会导致回流区尺寸的变化,其中二级旋流器的改变起主导作用,而一级旋流器仅带来较小变化。回流区的结构主要由二级涡流器气流决定。

文献[13]用三维RNG k-ε湍流模型进行了旋流燃烧室内等温流场的数值模拟,给出了旋流燃烧室内不同截面位置速度分布的计算结果。 研究结果表明,经旋流器进入燃烧室的旋转气流和一次射流空气在燃烧室头部形成回流区,这将有助于缩短火焰长度和稳定燃烧。一次空气射流深度几乎达到燃烧室中心,有利于气流的混合并增大回流量。

文献[14-16]试验研究了加工及装配误差对喷嘴射流的影响,结果表明喷嘴和旋流器的径向偏心对喷雾分布影响较大。

目前关于多级旋流杯的设计和研究主要集中在旋流杯的结构尺寸和无量纲旋流数对流场的影响上,而关于旋流偏置对燃烧室内流场的影响研究较少,而一级旋流偏置不仅会对下游流场产生影响,而且会影响到旋流杯内文氏管的气流流动,并间接影响雾化。为此,有必要对一级旋流有不同程度偏置的双旋流器开展冷态流场研究,探索其对下游流场影响的机制。

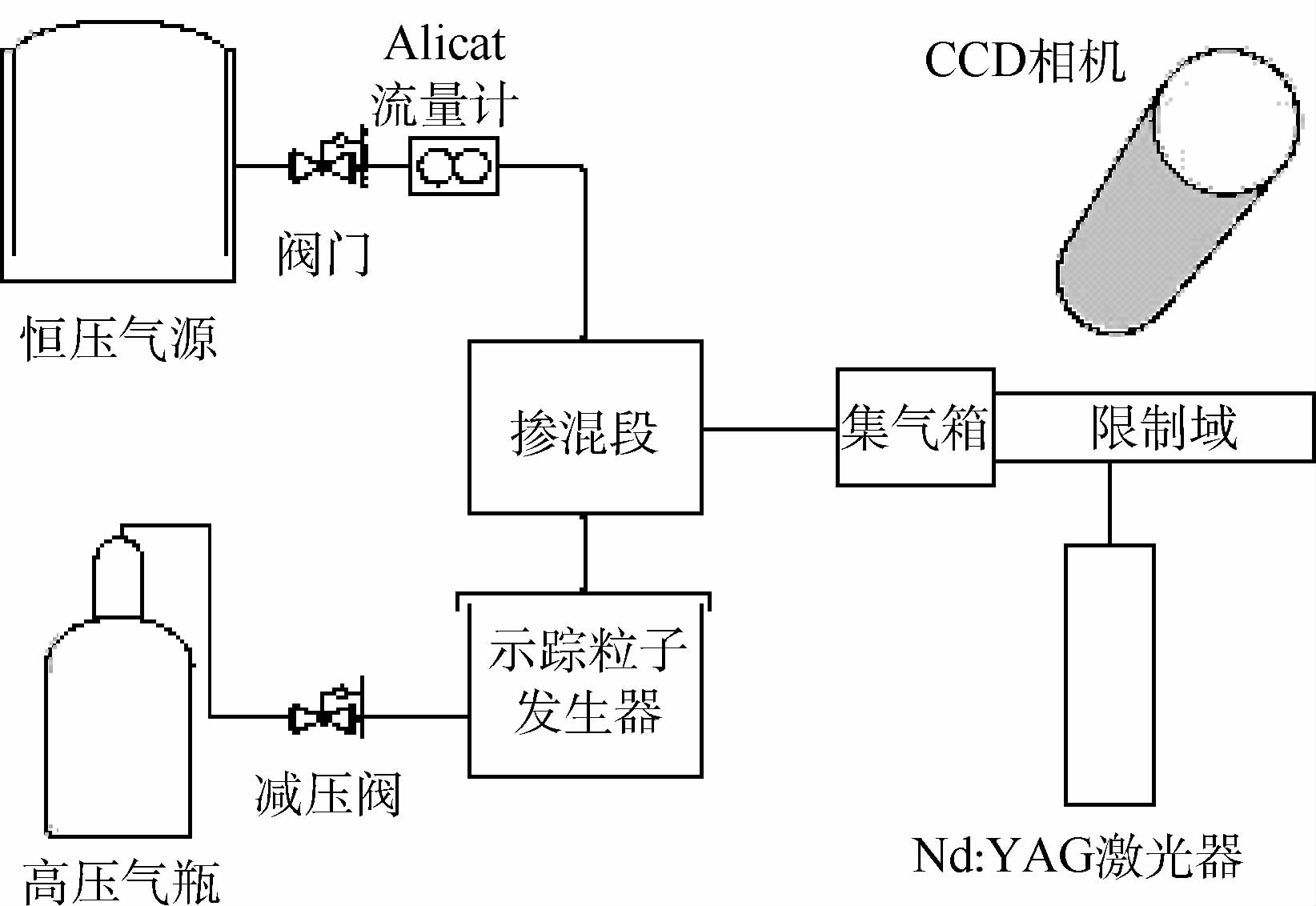

1 实验系统及方案 1.1 旋流杯试验件 用于实验的旋流器为双旋流,第一级为切向孔旋流器,第二级为径向叶片旋流器,旋向相反。使用流量数为4 kg/(h· MPa0.5)的离心喷嘴供油。

试验件结构示意图见图 1,在套筒出口中心处建立坐标系如图 1所示,同时具体的偏置方式是垂直于此图的方向前后移动。定义一级旋流器内径为Ri(mm),实际偏置量为Rx(mm),无量纲偏置量为Rx/Ri。具体偏置值设置如表 1所示。

|

| 图 1 旋流杯结构与偏置方向示意 Fig. 1 Swirl cup structure and offset direction |

| 图选项 |

表 1中,方案A为基准无偏置方案,采用无偏置装配,方案B和方案C分别采用的无量纲偏置量为0.082 6和0.165 3。

表 1 实验参数设置 Table 1 Experimental parameter setting

| 方案编号 | Rx/mm | Rx/Ri |

| A | 0 | 0 |

| B | 1 | 0.082 6 |

| C | 2 | 0.165 3 |

表选项

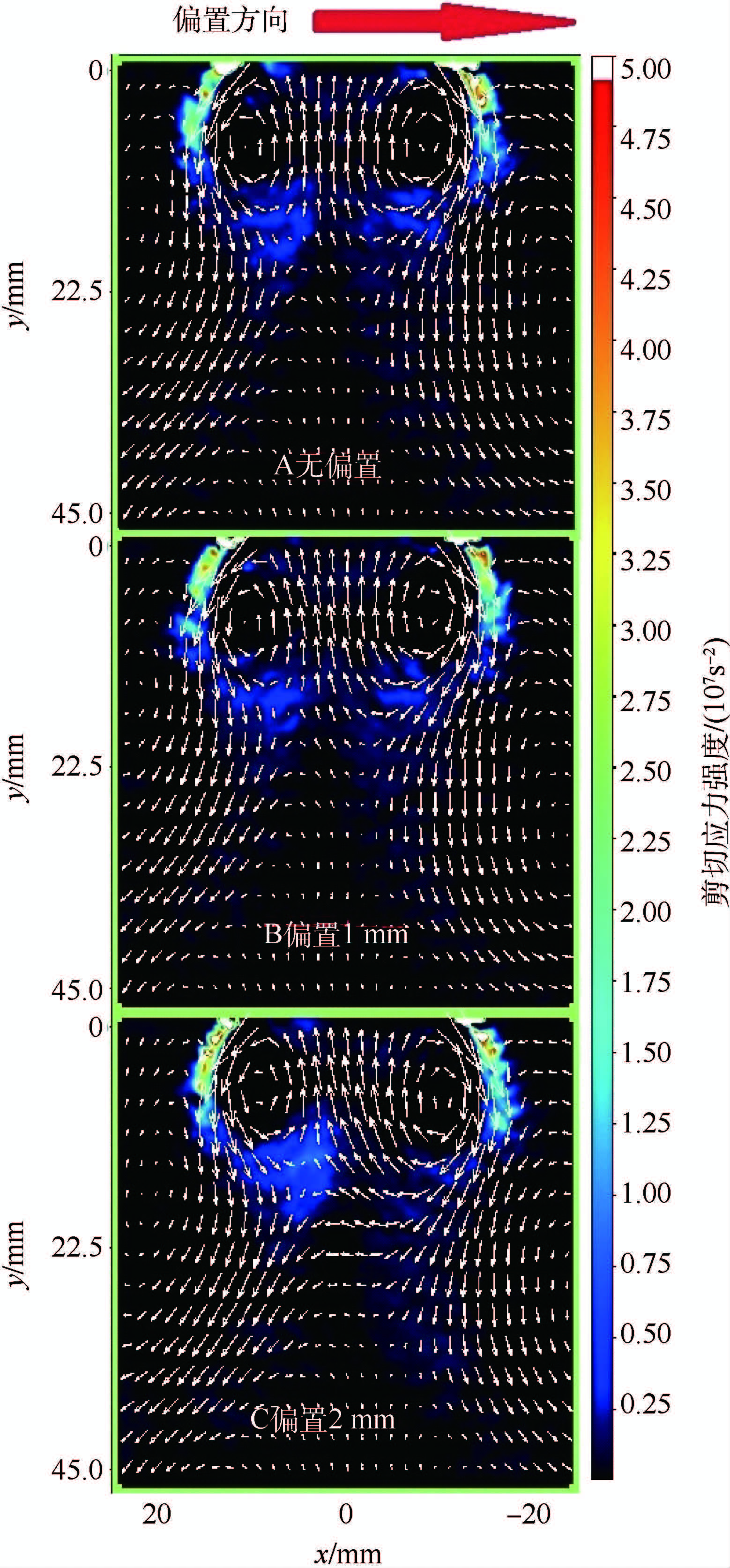

1.2 偏置流场PIV测试系统 为测试偏置流场流动特性,本研究搭建粒子图像测速(PIV)测试系统如图 2所示。其中主要由供气系统、粒子加入系统、压力监测系统、PIV测量系统和排气系统等组成。本文主要关注于一级旋流偏置对流场的影响,为了排除其他因素的影响,本研究的燃烧室火焰筒不设置主燃孔和冷却孔等,并在冷态下进行。

|

| 图 2 偏置流场PIV测试系统 Fig. 2 Offset flowfield test system of PIV |

| 图选项 |

供气系统由恒压气源和Alicat流量计组成,恒压气源为试验台提供纯净空气。使用Alicat流量计来调节实验所需的流量(根据所需要的压降计算)。实验时,旋流器所处工况通过Alicat流量计调整。集气箱三面侧壁开有静压孔,由于气流在集气箱内流动速度很小,因此可认为集气箱内的静压就是旋流器进口总压,限制域出口气压为大气压,因此通过水排和差压计可以得到旋流器两侧降压。

粒子加入系统由高压气瓶、减压阀、示踪粒子发生器和掺混段共同组成。示踪粒子发生器产生的粒子通过掺混段与主路空气掺混均匀,进入试验段。

PIV测量系统采用Lavision公司生产的成熟产品,其激光器为双脉冲Nd:YAG激光器,单脉冲能量最大值为135 mJ,重大重复频率为15 Hz,工作波长为532 nm,能够产生厚度为1 mm左右的片光源。激光器能量较高,为了防止其对眼睛造成伤害,试验进行时配戴过滤波长532 nm光的激光护目镜。CCD相机的最大分辨率为2 048像素×2 048像素,像素为7.4 μm×7.4 μm,双帧的跨帧最小时间为115 ns,拍摄频率为14 Hz。

采用矩形限制域,横截面尺寸为56 mm×56 mm。

在常温常压冷态(不燃烧)条件下,测量了3种情况下游的流场和油雾场。3种情况分别对应表 1中的3个偏置方案。试验工况见表 2。

表 2 偏置PIV测试工况 Table 2 Offset test parameter settings of PIV

| 参数 | T0/K | P1/Pa | P0/Pa | V/(m·s-1) | |

| 数值 | 300 | 103 916 | 100 800 | 3 | 71 |

| 注:T0—环境温度;P1—绝对压力;P0—大气压;ΔP/P1—压力降;V—气体流速。 | |||||

表选项

2 实验结果及分析 2.1 涡量与速度分布 通过对PIV测试结果的后期处理,得到涡量和速度矢量分布图,通过对涡量分布图中的环形旋涡位置和涡量分布改变以及速度分布的分析,可以得出流场受到一级旋流径向偏心的影响规律。

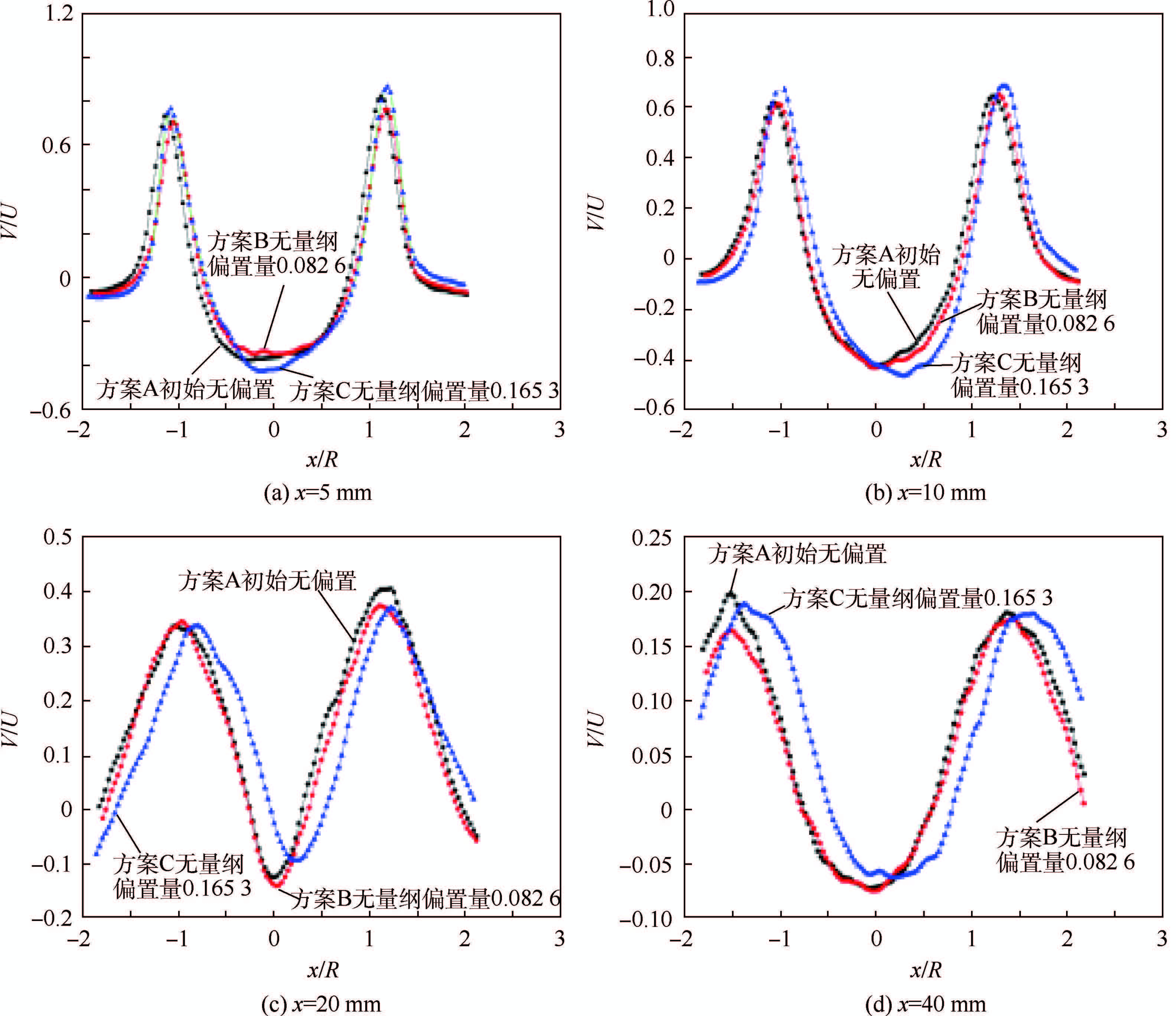

3种一级旋流偏置方案流场结构如图 3所示。偏置形式为一级旋流器向+R向偏置,如图所示截面水平向右偏离中心轴线。

|

| 图 3 偏置造成速度分布与剪切应力分布的改变 Fig. 3 Change of velocity distribution and shear stress distribution caused by offset |

| 图选项 |

从图 3中可以看出,偏置对剪切应力分布产生影响,左右2个眼状涡外侧的剪切应力分布随着偏置量增加并没有发生变化,但当无量纲偏置量Rx/Ri达到0.165 3时,可以发现偏置侧眼状涡下方的剪切应力减小,偏置对侧则增加。

在对截面速度矢量分布的对比可以发现,偏置并未改变流场速度矢量的分布特征,但造成了中心回流速度线向偏置对侧的偏移,这是因为偏置侧的环状涡被压缩挤扁,使得偏置侧中心回流速度方向发生一定角度偏转。

通过对比,发现图 3所示截面中存在对称的眼状涡,而其涡心位置随着偏置发生了变化,通过对速度矢量数据的导出处理得到在图示截面坐标轴中涡心的位置坐标。定义图 3所示截面左右两侧涡心位置分别为 (Rl,yl),(Rr,yr),同时定义涡心位置相对R向无量纲偏移量为ΔR/Ri,其中ΔR为涡心坐标的R向差值。

如表 3所示,可以看出方案C(无量纲偏置量0.165 3)截面中的涡心位置较前2个方案有很大偏移。

表 3 涡心位置无量纲偏移对比 Table 3 Contrast of non dimensional deviation of vortex offset position

| 方案编号 | (Rl,yl | (Rr,yr) | ΔR/Ri | |

| 左 | 右 | |||

| A | (-10.56,39.02) | (8.71,40.62) | 0 | 0 |

| B | (-10.49,39.13) | (8.60,40.56) | 0.006 | 0.009 |

| C | (-9.06,40.62) | (10.15,40.62) | 0.118 | 0.128 |

表选项

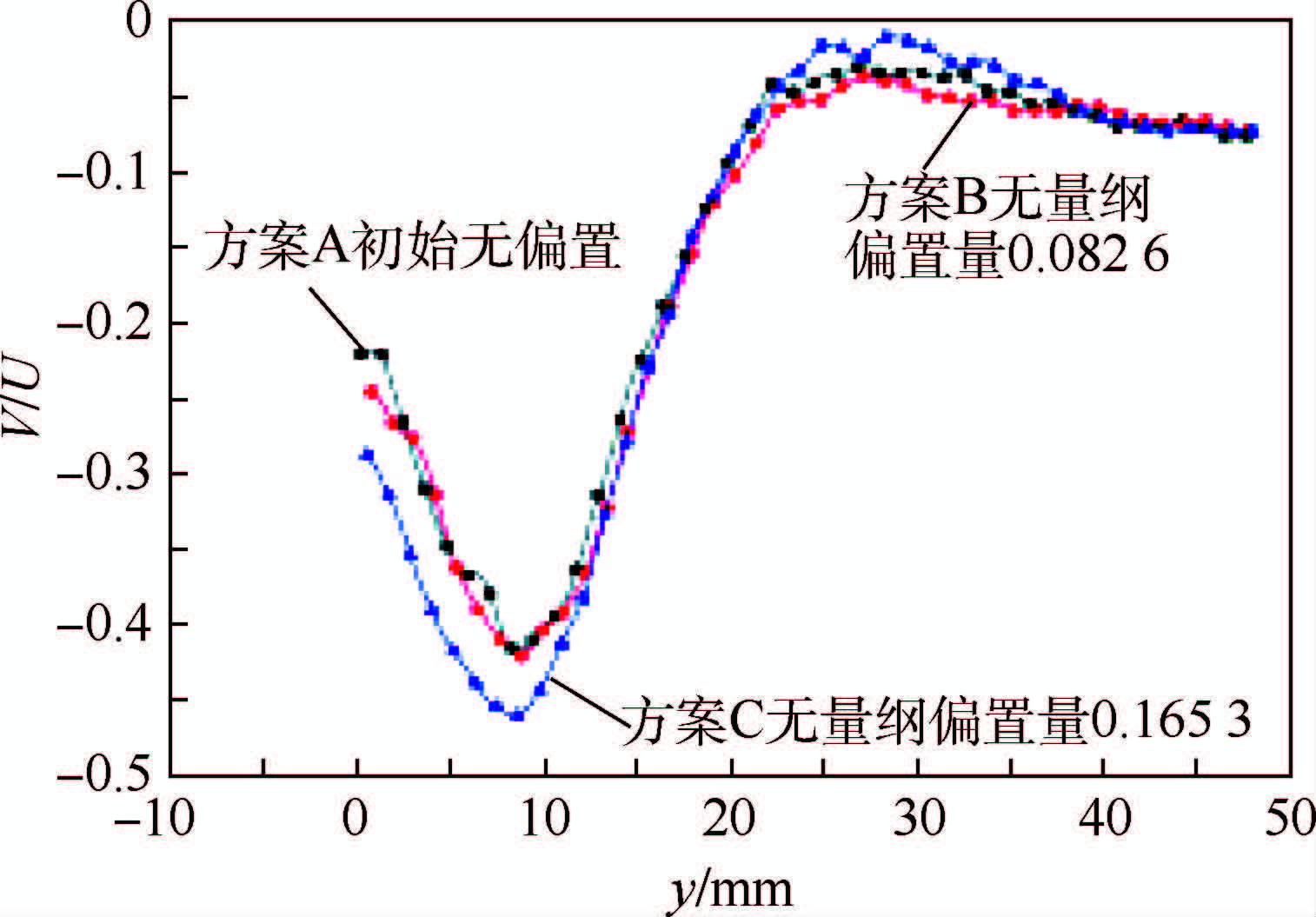

2.2 轴向不同截面的速度分布 通过对轴向不同位置处速度矢量的提取,可以得到图 4。

|

| 图 4 不同截面处的轴向无量纲速度分布 Fig. 4 Axial nondimensional velocity distribution at different sections |

| 图选项 |

旋流器出口下游5、10、20和40 mm截面处的轴向无量纲速度分布见图 4,偏置形式为一级旋流器在图示截面水平向左偏离中心轴线(定义U0理论射流速度的0.5倍,R0为旋流器出口半径)。

2.3 中心轴线上的速度分布 中心回流速度分布是流场的重要特征,本研究提取了各方案中心轴向的速度分布进行对比研究,如图 5所示。

|

| 图 5 中心轴线上的速度分布 Fig. 5 Velocity distribution on central axis |

| 图选项 |

如图 5所示,3个方案的回流区均经历了先收缩后扩张的过程,中心轴线的速度变化趋势大体相同,都是先增加后减小再小幅增加的过程。这种现象的出现是因为在离旋流器出口较近的流场区域,一级旋流起主要作用,因此在0~10 mm左右的流场区域中心轴线速度是大幅增加的。随着距离的增加一级旋流逐渐被二级旋流耗散,因此中心轴线上的速度不断减小。在距离出口23 mm附近时一级旋流完成耗散,这之后的流场由二级旋流主导,故速度重新开始小幅增加。方案A和方案B中心轴线的速度分布高度相似,可以认为一级旋流偏移量不大于1 mm时,几乎不影响中心轴线的速度分布。并且因为2 mm偏移量的存在使得方案C的一级旋流出现明显偏置,从而与二级旋流的切向耗散减小,所以可以明显看出在y处于0~10 mm时方案C的中心轴线速度明显大于方案A和方案B,同理可以解释23~35 mm附近方案C的中心轴线速度略大于其他方案。

3 结 论 1) 一级旋流0.082 6的无量纲偏置量并不会影响下游流场分布,当无量纲偏置量达到0.165 3时会影响下游流场速度分布。

2) 无偏置下和较小偏置量下的流场基本一致,拍摄截面上旋流器出口处的2个环状涡对称;无量纲偏置量大于0.082 6时,随着偏置量的增加,+R侧的涡逐渐被压缩,而-R侧的涡扩大。这使得+R侧的涡中心回流受限,中心回流速度线向-R侧偏移。

3) 拍摄截面上存在2个对称的眼状涡,其涡心位置在一级旋流无量纲偏置0.165 3时出现了相对原来涡心位置R向的偏移,无量纲化偏移量(ΔR/Ri)达到0.1。

4) 不同程度偏置量下各截面速度分布高度相似,较小偏置量对轴向不同截面的速度分布影响不大,无量纲偏置量达到0.165 3时速度曲线出现偏置。

5) 各偏置量下中心轴线速度分布高度相似,偏置量较大时会使回流区变窄、中心轴线速度增加。此外,研究中发现,小尺寸旋流杯的加工误差和喷嘴装配误差会对旋流杯下游流场和喷雾场结构产生较大影响,将来需要开展深入的结构敏感性研究。

参考文献

| [1] | 陈大光, 张津, 朱之丽. 推重比15一级发动机有关总体性能的关键技术和难点分析[J]. 航空动力学报,2001, 16(1): 8–12.CHEN D G, ZHANG J, ZHU Z L. Performance related key technologies and difficulties of engines with thrust to weight ratio up to level of 15[J]. Journal of Aerospace Power,2001, 16(1): 8–12.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [2] | 王占学, 刘增文, 蔡元虎, 等. 推重比15一级发动机关键技术及分析[J]. 航空发动机,2010, 36(1): 57–62.WANG Z X, LIU Z W, CAI Y H, et al. Key technologies and analysis of aeroengine with thrust to weight ratio up to level of 15[J]. Aeroengine,2010, 36(1): 57–62.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [3] | 林宇震, 林阳, 张弛, 等. 先进燃烧室中心分级燃烧空气流量分配的探讨[J]. 航空动力学报,2010, 25(9): 1923–1930.LIN Y Z, LIN Y, ZHANG C, et al. Discussion on combustion airflow distribution of advanced staged combustor[J]. Journal of Aerospace Power,2010, 25(9): 1923–1930.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [4] | 李继保, 胡正义. 高温升高热容燃烧室设计技术分析[J]. 燃气涡轮试验与研究,2000, 13(4): 5–8.LI J B, HU Z Y. Design technology analysis of high temperature rise and high volumetric heat combustor[J]. Gas Turbine Experiment and Research,2000, 13(4): 5–8.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [5] | MONGIA H C,AI-ROUB M,DANIS A,et al.Swirl cup modeling Part I :AIAA-2001-3576[R].Reston:AIAA,2001. |

| Click to display the text | |

| [6] | 彭云辉, 林宇震, 许全宏, 等. 双旋流空气雾化喷嘴喷雾、流动和燃烧性能[J]. 航空学报,2008, 29(1): 1–14.PENG Y H, LIN Y Z, XU Q H, et al. Atomization, aerodynamics and combustion performance of swirl cup[J]. Acta Aeronautica et Astronautica Sinica,2008, 29(1): 1–14.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [7] | WANG H R, MCDONELL V G, SAMUELSEN G S. Influence of hardware design on the flow field structures and the patterns of droplet dispersion Part I:Mean quantities[J]. Journal of Engineering for Gas Turbine and Power,1995, 117(2): 286–292. |

| Click to display the text | |

| [8] | LANG H J,HUANG R,GUO Z H.The flow fields in a model combustor with primary holes after different swirl cups:ASME GT 2006-90489[R].New York:ASME,2006. |

| Click to display the text | |

| [9] | ATESHKADI A, MCDONELL V G,SAMUELSEN G S.Effect of mixer geometry on fuel spray distribution,emissions and stability:AIAA-1998-0247[R].Reston:AIAA,1998. |

| Click to display the text | |

| [10] | 袁怡祥, 林宇震, 刘高恩, 等. 燃油周向分级对贫油熄火油气比的影响[J]. 航空动力学报,2003, 18(5): 639–644.YUAN Y X, LIN Y Z, LIU G N, et al. The effect of fuel-circumferential-staging on lean blowout limit at idle condition[J]. Journal of Aerospace Power,2003, 18(5): 639–644.(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [11] | MEHTA J M,SHIN H W,WISLER D C.Mean velocity and turbulent flow field characteristics inside an advanced combustor swirl cup:AIAA-1989-0215[R].Reston:AIAA,1989. |

| Click to display the text | |

| [12] | 张雪琴,黄勇.某旋流杯环形燃烧室三维湍流流动的数值模拟[C]//中国航空学会第六届动力年会2006.北京:中国航空学会,2006:236-245. ZHANG X Q,HUANG Y.Numerical simulation of three-dimensional flow and combustor in an annular gas turbine[C]//Chinese Society of Aeronautics and Astronautics 6th Annual Meeting 2006.Beijing:Chinese Society of Aeronautics and Astronatutics,2006:236-245(in Chinese).(in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [13] | 党新宪, 赵坚行, 徐榕, 等. 试验研究旋流数对燃烧室气动性能的影响[J]. 航空动力学报,2011, 26(1): 21–27. |

| Cited By in Cnki (0) | |

| [14] | ROSFJORD T J, RUSSELL S. Nozzle design and manufacturing influences on fuel spray circumferential uniformity[J]. Journal of Propulsion and Power,1989, 5(2): 144–150. |

| Click to display the text | |

| [15] | ROSFJORD T J, ECKERLE W A. Aerating fuel nozzle design influence on airflow features[J]. Journal of Propulsion and Power,1991, 7(6): 849–856. |

| Click to display the text | |

| [16] | COHEN J M, ROSFJORD T J. Influences on the sprays formed by high-shear fuel nozzle/swirler assemblies[J]. Journal of Propulsion and Power,1993, 9(1): 16–27. |

| Click to display the text | |