, 王雨时2, 姚云龙1

, 王雨时2, 姚云龙1 1. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819;

2. 沈阳航空航天大学 机电工程学院, 辽宁 沈阳 110136

收稿日期:2020-12-17

基金项目:国家自然科学基金资助项目(51775101);中央高校基本科研业务费专项资金资助项目(N180306003)。

作者简介:侯壮壮(1994-),男,辽宁沈阳人,东北大学博士研究生;

修世超(1959-),男,内蒙古赤峰人,东北大学教授,博士生导师。

摘要:为探究预应力磨削后表面腐蚀演变机理及磨削参数对不锈钢耐蚀性的影响, 以304不锈钢为研究对象, 建立了考虑预应力磨削表面形貌特征的不锈钢耐蚀性能数值模型.首先, 推导了粗糙表面腐蚀场演变的相场方程.其次, 建立了预应力磨削后工件表面形貌模型.最后, 搭建了具有非高斯分布磨粒特征的自相关砂轮表面地貌模型, 应用所建模型探究了不锈钢材料预应力磨削表面的耐蚀性能.与已有研究结果相对比, 所得结论符合一般性规律, 验证了所提方法的合理性.结果表明, 预应力磨削表面在腐蚀环境中具有“抛光效应”, 随着腐蚀时间延长, 表面耐蚀性增强; 在使用冷却液的工况下, 适当增大预应力和砂轮线速度、减小进给速度有利于改善磨削后不锈钢材料加工表面的耐蚀性能; 当预应力给定时, 仍可通过优化砂轮线速度和进给速度的办法来进一步改善不锈钢工件的耐蚀性能.

关键词:预应力磨削表面形貌不锈钢耐蚀性相场腐蚀模型抛光效应

Numerical Simulation on Corrosion Resistance of Pre-stress Grinding Surface of Stainless Steel

HOU Zhuang-zhuang1, XIU Shi-chao1

, WANG Yu-shi2, YAO Yun-long1

, WANG Yu-shi2, YAO Yun-long1 1. School of Mechanical Engineering & Automation, Northeastern University, Shenyang 110819, China;

2. School of Mechatronics Engineering, Shenyang Aerospace University, Shenyang 110136, China

Corresponding author: XIU Shi-chao, E-mail: 163xsc@163.com.

Abstract: In order to explore the evolution mechanism of surface corrosion of pre-stress grinding and the influence of grinding parameters on the corrosion resistance of stainless steel, 304 stainless steel was taken as the research object, a numerical model considering the influence of pre-stress grinding surface topography on the corrosion resistance of stainless steel was established. Firstly, the phase field equation for the corrosion field of rough surfaces was derived. Secondly, the surface topography model of the workpiece of pre-stress grinding was established. Finally, an auto-correlation wheel surface model with non-Gaussian distribution characteristics was built. With all the built models, the corrosion resistance of pre-stressed grinding surfaces was explored. Compared with the existing research results, the conclusions obtained conform to the general law, which verifies the rationality of the proposed method. The results showed that the pre-stress grinding surface has the "polishing effect" in the corrosive environment. As the corrosion time extends, the surface corrosion resistance is enhanced. In the condition of using coolant, appropriately increasing the pre-stress, wheel speed, and reducing feed speed can improve the corrosion resistance of the machined surface. When the pre-stress is a fixed value, the method of optimizing the linear speed and feed speed of the grinding wheel could also be used to further improve the corrosion resistance of the stainless steel workpiece.

Key words: pre-stress grindingsurface topographycorrosion resistance of stainless steelphase field corrosion modelpolishing effect

目前核电站所涉及的核电结构材料包括600, 690, 800镍合金和304/304L, 316/316L奥氏体不锈钢等[1].受工作环境影响, 这些材料在使用过程中表面常出现腐蚀, 其耐蚀性直接影响产品寿命.为改善材料加工表面的耐蚀性, 通常采用表面喷丸技术[2].该技术主要通过改善表面应力状态、表面粗糙度等实现对表面耐蚀性的控制[3].核电领域不锈钢零件常需要磨削加工.预应力磨削加工作为终加工手段, 对工件表面完整性具有重要影响.与普通磨削相比, 预应力磨削能够改善工件表面残余应力状态, 更易获得粗糙度较小的表面[4-6].对耐蚀性要求较高的核电材料不锈钢表面, 使用预应力磨削在保证加工精度的同时, 可达到与喷丸技术类似的强化效果, 进而代替喷丸工序, 符合绿色加工理念[7].但是, 研究表明残余应力、表面粗糙度对不锈钢耐蚀性的影响均存在一定阈值[8-9].因此, 在合理使用预应力磨削获得更优耐蚀表面之前, 首先需要明确腐蚀环境下预应力磨削表面演变机理.研究预应力磨削中的工艺参数通过改变表面形貌特征来影响不锈钢耐蚀性能的数值模型是明确预应力磨削表面腐蚀场演变机理的理论基础, 对进一步关联残余应力与腐蚀场间的数值关系, 进而给出合理的预应力磨削参数组合具有重要意义.

Zhou等[10]在磨削304L不锈钢的实验中发现通过使用润滑液或较小粒度的砂轮可以改善表面缺陷.王雨时等[5]通过实验发现预应力磨削可以减小磨削表面粗糙度数值.Lee等[8]的实验表明, 不锈钢表面粗糙度与耐蚀性呈现强相关性.Scheiner等[11]提出了锐利界面模型用以处理腐蚀坑自由边界问题.由于固相、液相会在界面处发生突变, 且计算量大, 不能真实反应界面的形状.因此, Mai等[12]提出了基于相场法的弥散界面模型, 使用具有一定厚度的界面层, 控制固液转变的相变动力学.

关于磨削后不锈钢表面形貌特征对不锈钢耐蚀性的影响, 工程界从实验角度已进行了大量的研究, 但是相对缺少理论研究.因此, 本文建立了多因素耦合考虑的数学模型.首先应用相场法和扩散控制的点蚀方程模型建立了304不锈钢腐蚀场模型, 然后建立了预应力磨削后工件表面形貌及砂轮地貌数学模型, 得到了不同预应力、磨削参数下工件表面形貌特征变化规律.以预应力磨削表面形貌计算结果为基础, 通过耦合预应力磨削不锈钢表面形貌模型及表面腐蚀场模型得出了预应力磨削参数对不锈钢耐蚀性能的影响规律.进而从理论角度验证了预应力磨削可提高不锈钢耐蚀性能的结论.

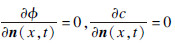

1 粗糙表面腐蚀场模型建立目前, 处理腐蚀坑自由边界问题的方式有: 锐利界面模型[11]和弥散界面模型[12].事实上, 腐蚀坑演变过程中, 固液界面本身是具有一定厚度的界面层, 控制固液转变动力学.为此, 采用弥散界面模型, 通过引入相场变量?来表征界面处的连续变化, 为求解相场控制方程, 需添加液相ΓL及固相ΓS边界条件

| (1) |

| 图 1 弥散界面描述及相场变量演化规律Fig.1 Description of dispersion interface and evolution of phase field variables (a)—弥散界面;(b)—相场特征. |

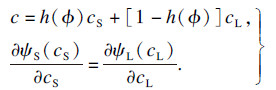

式中: Ebulk为体积能; Eint为界面能; ψ(?, c)为局部自由能密度; ψint为弥散界面过剩自由能密度.为描述腐蚀后金属离子在溶液中的扩散过程, 需要引入守恒场变量.为追踪模型中腐蚀金属和溶液的变化过程, 需要引入非守恒场变量.根据文献[13]由Allen-Cahn和Cahn-Hilliard组成的相场模型强形式为

| (2) |

| (3) |

| (4) |

| (5) |

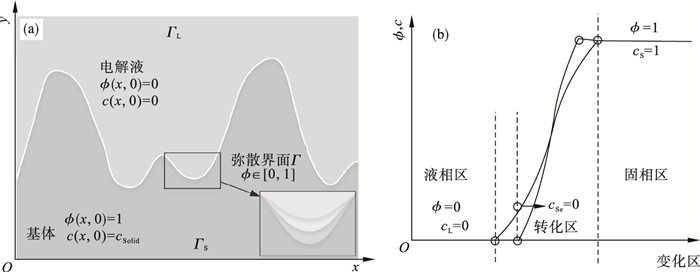

2 预应力磨削接触表面模型建立2.1 预应力磨削工件表面形貌建立图 2为任意相邻磨粒的运动模型简图.假定首颗磨粒G0从与工件接触最低点开始运动.Oxz和O′x′z′为磨粒轨迹所属的局部坐标系, Oxz同时也是全局坐标系.为考虑预应力下磨削表面形貌特征变化, 假设工件表面拓扑矩阵上各点由于预应力引起的横向和纵向的形变分别为δx和δy[15].

| (6) |

| 图 2 相邻磨粒运动轨迹简图Fig.2 Trace of adjacent grains |

式中: xij, yij为磨粒Gij的坐标; rij为磨粒所在位置的实际半径,rij=rs+zij, rs为砂轮半径; vs为砂轮线速度; γ为转角; vw为进给速度; t为转过?角的时间; r0为磨粒G0处砂轮半径; Δxw为砂轮表面各磨粒间距离[16]; M表示砂轮粒度; S为砂轮结构数.磨粒划过工件后, 工件表面每一点(m, n)高度可由gmn=min(ymn)表示.

整理式(6)得到任意磨粒在全局坐标系下的磨粒轨迹:

| (7) |

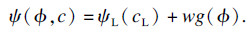

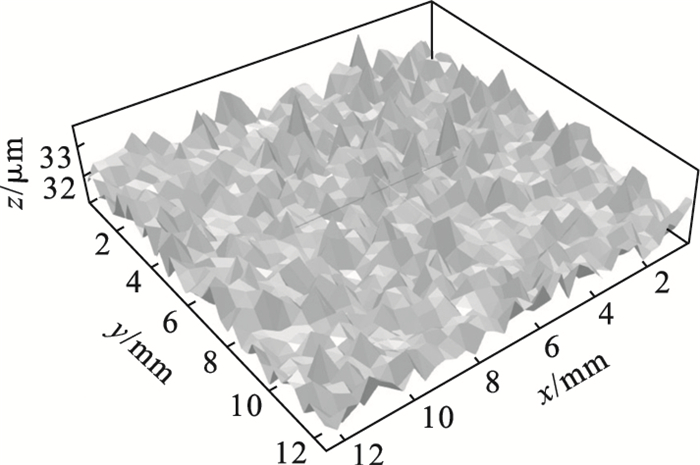

图 3(Fig. 3)

| 图 3 预应力磨削工件表面形貌Fig.3 Surface topography of pre-stress grinding workpiece |

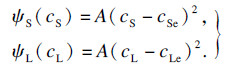

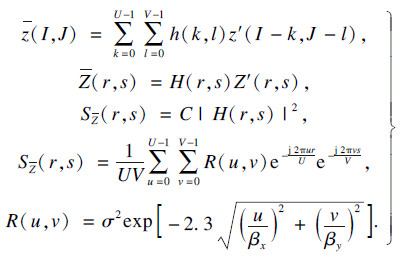

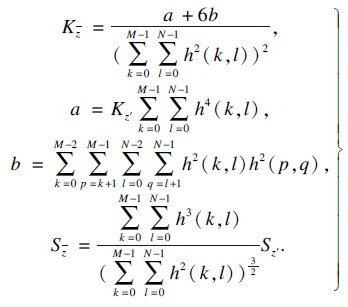

2.2 砂轮地貌信息建立砂轮表面各磨粒凸起高度呈现随机性变化, 通常采用高斯分布描述磨粒凸起高度变化[16].研究表明砂轮表面磨粒凸起高度通常是具有偏度和峰度的非高斯表面[15], 且砂轮的修锐常常使砂轮表面磨粒凸起高度呈负偏度.本文采用数字化滤波技术及Johnson转换系统来描述非高斯表面分布特征.真实砂轮表面磨粒分布具有自相关性, 因此需将非高斯表面转化成有自相关长度的表面, 转换关系为

| (8) |

| (9) |

| (10) |

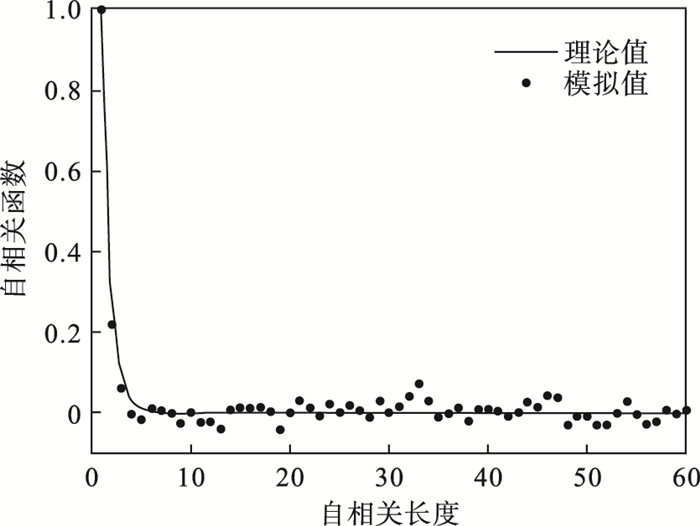

图 4(Fig. 4)

| 图 4 自相关函数理论值与模拟值对比Fig.4 Comparison of theoretical and simulation value of auto-correlation function |

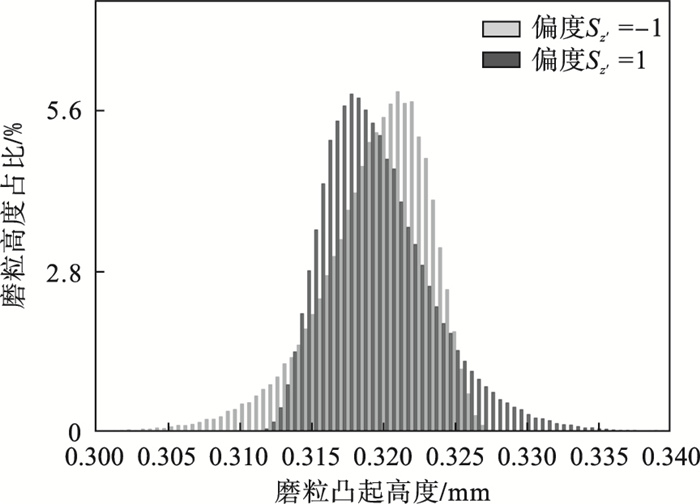

图 5为Sz′=±1, Kz′=4, β=3的磨粒凸起高度概率密度分布图, 从图中可以看出,磨粒凸起高度是呈现一定偏度的非高斯分布.当偏度为正值时, 非高斯分布呈现向右倾斜的特征.图 6为具有自相关性的非高斯砂轮表面地貌模拟图.

图 5(Fig. 5)

| 图 5 具有非高斯分布特征的磨粒凸起高度Fig.5 Height of grains with non-Gaussian distribution characteristics |

图 6(Fig. 6)

| 图 6 具有自相关性的非高斯砂轮地貌Fig.6 Topography of non-Gaussian grinding wheel with auto-correlation characteristics |

3 预应力磨削表面腐蚀场模拟3.1 模型参数及边界条件对于给定粒度号M的砂轮, 磨粒平均高度μ和标准差σ有[16]: μ=davg, σ=(dmax-davg)/3.其中dmax=15.2M-1, davg=68M-1.4.砂轮参数包括: 组织号S=4;粒度号M=46;峰度K=4;偏度Sz=-0.5;砂轮直径d=250 mm; 304不锈钢相场参数如表 1所示[11-12].腐蚀场边界采用第1节所述的边界条件.采用有限元软件求解预应力下不锈钢表面变形, 在工件两端分别施加了固定约束和面力载荷边界条件.采用差分法求解随时间变化的?, c.图 7为预应力作用下不锈钢表面形变模拟.

表 1(Table 1)

| 表 1 相场参数 Table 1 Phase field parameters |

图 7(Fig. 7)

| 图 7 预应力下不锈钢表面的形变效果Fig.7 Deformation of stainless steel surface under pre-stress |

3.2 预应力磨削表面的腐蚀演变过程不锈钢的点蚀行为共分为3个阶段[11]: ①钝化膜的破坏;②亚稳态腐蚀坑的生长;③稳态腐蚀坑的生长.模型中考虑了腐蚀坑稳定生长阶段受预应力磨削表面形貌的影响.根据文献[20]磨削不锈钢材料后, 其表面出现了马氏体相变, 这是一种不耐腐蚀的相.为探究预应力磨削参数对工件耐蚀性的影响, 应减少工件表面其他干扰因素的作用, 如表面相变.因此, 实际加工中应使用适量的冷却液来减小磨削区温度, 模型中假设工件表面未发生相变.

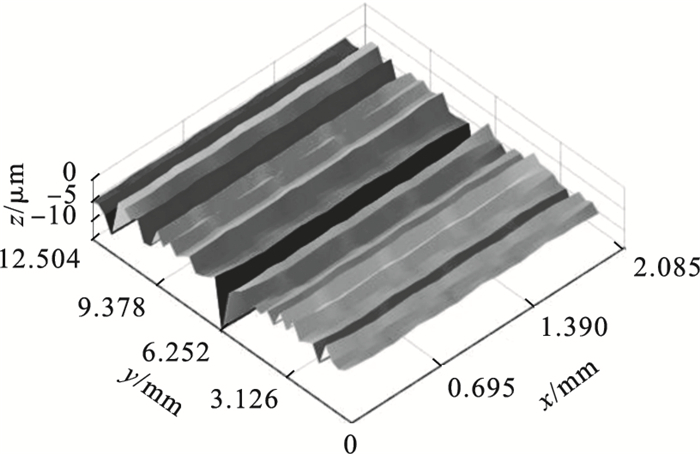

图 8为ns=2 850 r/min, ap=200 μm, vw=33 mm/s,预应力30 MPa磨削后工件表面形貌模拟图, 用以研究预应力磨削表面在腐蚀环境下的变化规律.从图中可以看出: ①随着时间的增加,表面各处腐蚀程度不同,其中表面波峰位置腐蚀程度最大.这是由于波峰被腐蚀液包围, 固液浓度梯度变化较大, 腐蚀驱动力较大, 因此腐蚀程度大于其他位置.②由于腐蚀程度的不同使表面趋于平缓, 处于腐蚀场中的预应力磨削表面呈现“抛光效应”与Landolt描述的现象一致[21], 印证了本文模型反映预应力磨削表面腐蚀演变机理的合理性.③固液界面相场具有弥散宽度.这是由于溶液中饱和金属浓度的存在及扩散作用使得相场呈梯度分布.④波谷的深度发生了变化.这是由于差分法的限制, 使得模型变化不规则处的演变产生了误差.

图 8(Fig. 8)

| 图 8 预应力磨削表面腐蚀演化Fig.8 Corrosion evolution of pre-stress grinding surface (a)—t=0 ms; (b)—t=10 ms; (c)—t=30 ms; (d)—t=45 ms. |

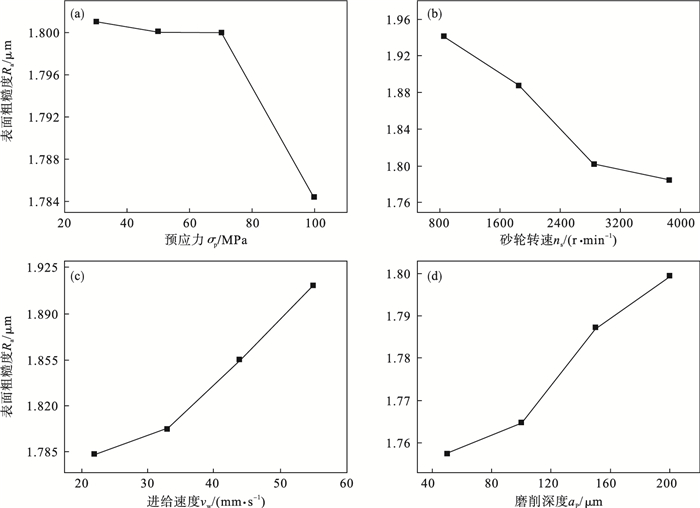

3.3 预应力磨削参数对粗糙度的影响从图 9中可看到:①随着预应力增加表面粗糙度趋于减小.这是由于预应力的施加使得磨削表面发生微变形, 减小了砂轮磨粒的刻划深度, 从而使磨削表面变得平整.预应力对表面粗糙度Ra值的影响趋势与文献[5]中所测得实验值变化趋势一致.在实际加工过程中, 砂轮直径一般为固定值, 砂轮线速度可由砂轮转速与砂轮半径的乘积计算得到.砂轮转速的改变主要使砂轮线速度发生了变化.为使所得规律具有普遍意义, 以砂轮线速度的变化表示砂轮转速的变化.随着砂轮线速度的提高, 磨削表面粗糙度减小.这是由于砂轮线速度提高, 同一时段内进入磨削区的磨粒数量增多, 单磨粒的切削深度减小, 从而使表面波峰、波谷值降低.②随着进给速度、磨削深度的增加, 表面粗糙度增加.这是由于单颗磨粒的未变形切削厚度增加所致.从预应力磨削中各磨削参数对表面粗糙度Ra值的影响趋势可知,进给速度和砂轮线速度对表面粗糙度影响较大, 预应力和磨削深度对表面粗糙度影响较小.这是由于本文的低温模拟环境既保证了马氏体相的减少, 提高了磨削材料整体的抗腐蚀性能, 但同时, 磨削区温度的降低也同时减小了材料磨削时热膨胀变形.因此, 预应力、磨削深度相对于进给速度和砂轮线速度对磨削表面平整效果的影响有限.

图 9(Fig. 9)

| 图 9 表面粗糙度与预应力磨削参数关系Fig.9 Relationship between surface roughness and pre-stress grinding parameters (a)—ns=2 850 r/min, vw=33 mm/s, aP=200 μm; (b)—σP=30 MPa, vw=33 mm/s, aP=200 μm; (c)—σP=30 MPa, ns=2 850 r/min, aP=200 μm; (d)—σP=30 MPa, ns=2 850 r/min, vw=33 mm/s. |

3.4 预应力磨削参数对不锈钢表面耐蚀性的影响在本文考虑的工况下, 磨削深度对表面粗糙度Ra值的改变很小.不同磨削深度下腐蚀量很小, 绘制出的曲线几乎重合.因此, 仅绘制了ns=2 850 r/min, ap=200 μm, vw=33 mm/s工况(对应预应力为0 MPa)的腐蚀量随时间变化的曲线, 以对比在其他磨削条件下, 磨削参数对腐蚀量的影响.由图 10a中可以看出, 随预应力增加, 相同时段内腐蚀量降低; 经过一段时间腐蚀后, 腐蚀量-时间曲线变得平缓.这是因为随预应力增加, 磨削表面粗糙程度改善, 表面峰谷值波动降低, 表面趋于平缓.平缓的粗糙面不易储存腐蚀液, 且表面平缓的过渡使得金属-溶液界面处的浓度梯度变化降低, 金属离子的扩散作用减小, 从而使得腐蚀量减小.经过一段时间腐蚀后, 腐蚀速率降低的原因是腐蚀的“抛光效应”.粗糙表面会随着腐蚀时间的增加趋于平缓, 平缓的表面变得更耐腐蚀, 这样两者的相互作用使腐蚀速率不断降低.因此, 预应力可以改善磨削表面粗糙度, 从而改善材料耐腐蚀性能.文献[22-23]从实验角度验证了通过改善表面粗糙程度可以改善表面耐蚀性的观点, 同时也证明了本文所提理论模型及结论的合理性.

图 10(Fig. 10)

| 图 10 不锈钢耐蚀性与预应力磨削参数关系Fig.10 Relationship between corrosion resistance of stainless steel and pre-stress grinding parameters (a)—耐蚀性随预应力变化趋势;(b)—耐蚀性随磨削参数变化趋势. |

从图 10b中可以看出, 随砂轮线速度提升, 进给速度减小, 相同时段内腐蚀量趋于减小, 腐蚀性能改善.随着腐蚀时间增加腐蚀速率趋于减小.这种趋势与增大预应力影响的趋势一致, 这种改善效果在程度上来说大于预应力增大所带来的效果.这是由于低温模拟工况对砂轮线速度和进给速度影响表面粗糙度的机理没有明显改变.而预应力改善表面粗糙度的部分功效是通过拉伸效应减小磨削表面热膨胀变形程度来实现的.由于磨削表面温度降低, 表面热膨胀变形减小, 同时减少了预应力对磨削表面粗糙度的改善程度.因此, 在使用冷却液的情况下, 增加预应力、增加砂轮线速度、减小进给速度均可以起到改善磨削表面腐蚀性能的效果, 且砂轮线速度和进给速度起到的效果更为明显.但这并不能说由于磨削参数变化所带来的耐蚀性提升在程度上大于预应力进而不添加预应力, 这样就变成了普通磨削, 使得预应力磨削所带来的其他优势无法获得, 比如改善表面残余应力状态.而是说预应力与磨削参数之间具有协同作用, 在预应力添加为某一定值时, 仍可以通过优化磨削参数来使得不锈钢表面耐蚀性得到进一步的提升.

4 结论1) 预应力磨削表面在腐蚀环境中具有抛光效应, 表面腐蚀速率会随时间的延长而降低, 从而增强表面耐蚀性.

2) 在使用冷却液的工况下, 适当增大预应力、增加砂轮线速度、减小进给速度有利于改善磨削后材料表面的耐腐蚀性能.

3) 由于预应力与各磨削参数的协同作用, 在使用冷却液的工况下, 当预应力为定值时, 仍可通过优化砂轮线速度和进给速度的办法来进一步改善磨削不锈钢工件的耐蚀性能.

参考文献

| [1] | 张克乾, 胡石林, 唐占梅, 等. 冷加工核电结构材料在高温高压水中应力腐蚀裂纹扩展行为的研究进展[J]. 中国腐蚀与防护学报, 2018, 38(6): 517-522. (Zhang Ke-qian, Hu Shi-lin, Tang Zhan-mei, et al. Review on stress corrosion crack propagation behavior of cold worked nuclear structural materials in high temperature and high pressure water[J]. Journal of Chinese Society for Corrosion and Protection, 2018, 38(6): 517-522.) |

| [2] | 李雨, 关蕾, 王冠, 等. 机械应力对不锈钢点蚀行为的影响[J]. 中国腐蚀与防护学报, 2019, 39(3): 215-226. (Li Yu, Guan Lei, Wang Guan, et al. Influence of mechanical stresses on pitting corrosion of stainless steel[J]. Journal of Chinese Society for Corrosion and Protection, 2019, 39(3): 215-226.) |

| [3] | Lu J Z, Luo K Y, Yang D K, et al. Effects of laser peening on stress corrosion cracking(SCC)of ANSI 304 austenitic stainless steel[J]. Corrosion Science, 2012, 60: 145-152. DOI:10.1016/j.corsci.2012.03.044 |

| [4] | 邓延生, 宋建伟, 修世超, 等. 预应力淬硬磨削加工表面微观形貌仿真与实验[J]. 东北大学学报(自然科学版), 2017, 38(2): 244-248. (Deng Yan-sheng, Song Jian-wei, Xiu Shi-chao, et al. Simulation and experiment of micro-surface in pre-stressed hardening grinding process[J]. Journal of Northeastern University(Natural Science), 2017, 38(2): 244-248. DOI:10.3969/j.issn.1005-3026.2017.02.019) |

| [5] | 王雨时, 宋建伟, 邢韵, 等. 预应力淬硬磨削复合加工表面粗糙度试验[J]. 东北大学学报(自然科学版), 2016, 37(9): 1278-1282. (Wang Yu-shi, Song Jian-wei, Xing Yun, et al. Experiment of surface roughness in pre-stressed hardening grinding compound machining[J]. Journal of Northeastern University(Natural Science), 2016, 37(9): 1278-1282. DOI:10.3969/j.issn.1005-3026.2016.09.014) |

| [6] | Deng Y, Xiu S, Shi X, et al. Study on the effect mechanisms of pre-stress on residual stress and surface roughness in PSHG[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(9): 3243-3256. DOI:10.1007/s00170-016-9033-2 |

| [7] | 修世超, 冯强. 绿色磨削实现技术及其理论框架的构建[J]. 制造技术与机床, 2008(10): 28-32. (Xiu Shi-chao, Feng Qiang. Frame of theory and achieving technology for green grinding process[J]. Manufacturing Technology & Machine Tool, 2008(10): 28-32. DOI:10.3969/j.issn.1005-2402.2008.10.011) |

| [8] | Lee S M, Lee W G, Kim Y H, et al. Surface roughness and the corrosion resistance of 21Cr ferritic stainless steel[J]. Corrosion Science, 2012, 63: 404-409. DOI:10.1016/j.corsci.2012.06.031 |

| [9] | Zhang W, Fang K, Hu Y, et al. Effect of machining-induced surface residual stress on initiation of stress corrosion cracking in 316 austenitic stainless steel[J]. Corrosion Science, 2016, 108: 173-184. DOI:10.1016/j.corsci.2016.03.008 |

| [10] | Zhou N, Lin P R, Pettersson R.Surface characterization of austenitic stainless steel 304L after different grinding operations[J/OL].International Journal of Mechanical and Materials Engineering, 2017, 12(1): 6 [2020-07-29].https://ijmme.springeropen.com/articles/10.1186/s40712-017-0074-6.DOI: 10.1186/s40712-017-0074-6. |

| [11] | Scheiner S, Hellmich C. Stable pitting corrosion of stainless steel as diffusion-controlled dissolution process with a sharp moving electrode boundary[J]. Corrosion Science, 2007, 49(2): 319-346. DOI:10.1016/j.corsci.2006.03.019 |

| [12] | Mai W, Soghrati S, Buchheit R G. A phase field model for simulating the pitting corrosion[J]. Corrosion Science, 2016, 110: 157-166. DOI:10.1016/j.corsci.2016.04.001 |

| [13] | Boettinger W J, Warren J A, Beckermann C, et al. Phase-field simulation of solidification[J]. Annual Review of Materials Research, 2002, 32(1): 163-194. DOI:10.1146/annurev.matsci.32.101901.155803 |

| [14] | Kim S G, Kim W T, Suzuki T. Phase-field model for binary alloys[J]. Physical Review E, 1999, 60(6): 7186-7197. DOI:10.1103/PhysRevE.60.7186 |

| [15] | Li H N, Yu T B, Wang Z X, et al. Detailed modeling of cutting forces in grinding process considering variable stages of grain-workpiece micro interactions[J]. International Journal of Mechanical Sciences, 2017, 126: 319-339. DOI:10.1016/j.ijmecsci.2016.11.016 |

| [16] | Zhou X, Xi F. Modeling and predicting surface roughness of the grinding process[J]. International Journal of Machine Tools and Manufacture, 2002, 42(8): 969-977. DOI:10.1016/S0890-6955(02)00011-1 |

| [17] | Chilamakuri S K, Bhushan B. Contact analysis of non-Gaussian random surfaces[J]. Proceedings of the Institution of Mechanical Engineers, 1998, 212(1): 19-32. DOI:10.1243/0954409981530652 |

| [18] | Hill I D, Hill R, Holder R L. Fitting Johnson curves by moments[J]. Journal of the Royal Statistical Society, 1976, 25(2): 180-189. |

| [19] | Wu J J. Simulation of non-Gaussian surfaces with FFT[J]. Tribology International, 2004, 37(4): 339-346. DOI:10.1016/j.triboint.2003.11.005 |

| [20] | Acharyya S G, Khandelwal A, Kain V, et al. Surface working of 304L stainless steel: impact on microstructure, electrochemical behavior and SCC resistance[J]. Materials Characterization, 2012, 72: 68-76. DOI:10.1016/j.matchar.2012.07.008 |

| [21] | Landolt D, Chauvy P F, Zinger O. Electrochemical micromachining, polishing and surface structuring of metals: fundamental aspects and new developments[J]. Electrochimica Acta, 2003, 48(20): 3185-3201. |

| [22] | Balusamy T, Sankara N T S N, Ravichandran K, et al. Influence of surface mechanical attrition treatment(SMAT)on the corrosion behaviour of AISI 304 stainless steel[J]. Corrosion Science, 2013, 74: 332-344. DOI:10.1016/j.corsci.2013.04.056 |

| [23] | Latifi A, Imani M, Khorasani M T, et al. Electrochemical and chemical methods for improving surface characteristics of 316L stainless steel for biomedical applications[J]. Surface and Coatings Technology, 2013, 22: 11-12. |